За последние десятилетия ландшафт производства электроники претерпел глубокие изменения, в основном благодаря появлению и широкому распространению технологии поверхностного монтажа (SMT). Чтобы по-настоящему оценить значение SMT, необходимо рассмотреть ограничения ее предшественницы - технологии сквозных отверстий. Сквозное отверстие, при котором выводы компонентов вставлялись в просверленные отверстия и припаивались на противоположной стороне платы, накладывало ограничения на плотность размещения компонентов и миниатюризацию. Появление SMT в 1980-х годах ознаменовало смену парадигмы, позволив размещать компоненты непосредственно на поверхности печатных плат (PCB). Это, казалось бы, простое изменение имело далеко идущие последствия, проложив путь к созданию более компактных, легких и сложных электронных устройств.

Историческая перспектива: От сквозного отверстия до SMT

Переход от сквозных отверстий к SMT был не одномоментной революцией, а скорее постепенной эволюцией, вызванной неустанным стремлением к миниатюризации и повышению функциональности. Первые процессы SMT столкнулись с проблемами, связанными с доступностью компонентов, зрелостью оборудования и надежностью процесса. Однако быстро стали очевидны неотъемлемые преимущества SMT, такие как уменьшение размера платы, улучшение электрических характеристик и пригодность для автоматизации. Пионеры в таких отраслях, как бытовая электроника и телекоммуникации, приняли SMT, стимулируя инновации в оборудовании, материалах и разработке процессов. Каждое постепенное усовершенствование развивало предыдущее, что привело к созданию сложной экосистемы SMT, которую мы имеем сегодня.

Фундаментальный сдвиг: Миниатюризация и повышение функциональности

Основное преимущество SMT заключается в его способности облегчить использование более мелких компонентов и достичь более высокой плотности компонентов на печатных платах. Миниатюризация - это не просто уменьшение физических размеров; это упаковка большего количества функций в заданное пространство. SMT позволяет размещать компоненты на обеих сторонах платы, фактически удваивая доступное пространство. Кроме того, более короткие выводы и меньшие размеры корпусов SMT-компонентов приводят к снижению индуктивности и емкости, что улучшает целостность сигнала и повышает скорость работы. Это особенно важно в высокочастотных приложениях, где целостность сигнала имеет первостепенное значение.

Влияние SMT на различные отрасли промышленности: Краткий обзор

Влияние SMT повсеместно, оно затрагивает практически все отрасли, в которых используется электроника. В бытовой электронике SMT позволила создать смартфоны, планшеты, ноутбуки и бесчисленное множество других портативных устройств. Автомобильная промышленность использует SMT для блоков управления двигателем, информационно-развлекательных систем и современных систем помощи водителю (ADAS), где надежность в жестких условиях является критически важной. В аэрокосмической промышленности способность SMT снижать вес и улучшать характеристики имеет первостепенное значение. Производители медицинского оборудования полагаются на SMT при изготовлении миниатюрных имплантируемых устройств, диагностического оборудования и систем мониторинга состояния пациента. Промышленная автоматизация выигрывает от прочности и способности SMT выдерживать жесткие условия эксплуатации. Этот краткий обзор лишь поверхностный; области применения SMT столь же разнообразны, как и отрасли, в которых они используются.

Основные принципы сборки SMT: Подробное рассмотрение

Процесс SMT-сборки, по своей сути, представляет собой симфонию точности и автоматизации. Каждый этап, от размещения компонентов до пайки оплавлением, играет важнейшую роль в обеспечении качества и надежности конечного продукта. Для глубокого понимания этих процессов необходимо вникнуть в тонкости каждого этапа.

Размещение компонентов: Точность и автоматизация

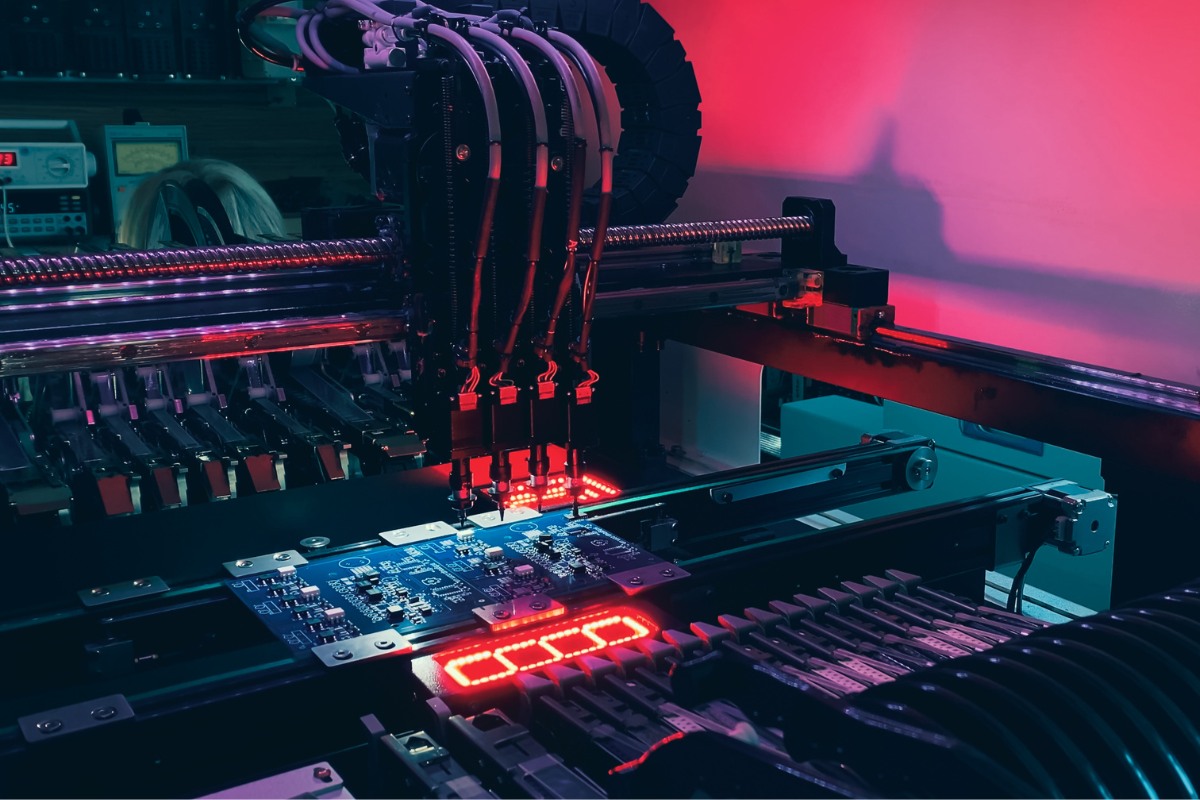

Точное размещение компонентов на печатной плате является краеугольным камнем SMT-сборки. Эта задача возлагается на сложные машины для подбора и размещения компонентов - чудеса инженерной мысли, сочетающие в себе скорость, точность и гибкость.

Машины для подбора и расстановки: Типы, возможности и ограничения

Машины для подбора и размещения компонентов имеют различные конфигурации, каждая из которых соответствует конкретным потребностям. Машины "Chip shooters" оптимизированы для высокоскоростного размещения небольших пассивных компонентов, в то время как "гибкие разместители" работают с более широким диапазоном размеров и форм компонентов, включая интегральные схемы (ИС). Модульные системы обеспечивают масштабируемость, позволяя производителям добавлять размещающие головки по мере необходимости. Эти машины могут похвастаться впечатляющей скоростью размещения, часто превышающей десятки тысяч компонентов в час. Однако точность имеет первостепенное значение. Современные машины обеспечивают точность размещения до нескольких десятков микрометров, но это постоянно осложняется постоянно уменьшающимся размером компонентов. На точность установки влияют такие факторы, как калибровка станка, механизмы центрирования деталей и стабильность самого станка. Даже малейшая вибрация или несоосность могут привести к дефектам.

Системы технического зрения и распознавание фидуциев: Обеспечение точности

Чтобы добиться требуемой точности, машины для подбора и размещения компонентов в значительной степени полагаются на передовые системы технического зрения. Эти системы используют камеры высокого разрешения и сложные алгоритмы для определения местоположения и ориентации компонентов, а также для точной регистрации печатной платы. Фидуциальные маркеры - небольшие, точно определенные детали, размещенные на печатной плате, - служат опорными точками для системы технического зрения. Машина использует эти маркеры, чтобы компенсировать любые незначительные смещения или искажения платы. Существуют различные типы фидуциалов, включая глобальные фидуциалы для общей регистрации платы и локальные фидуциалы для выравнивания компонентов с мелким шагом. На точность системы технического зрения влияют такие факторы, как условия освещения, контраст между фидуциалом и поверхностью платы, а также сложность алгоритмов обработки изображений.

Податчики компонентов: Оптимизация скорости и надежности

Податчики компонентов - это невоспетые герои процесса подбора и размещения, отвечающие за точную и своевременную доставку компонентов к головке размещения. Наиболее распространены ленточные и рулонные питатели, в которых компоненты размещаются в отдельных карманах на несущей ленте. Лоточные питатели используются для крупных компонентов или тех, которые не подходят для упаковки на ленту и катушку. Трубчатые питатели используются для компонентов с особыми требованиями к ориентации. Интеллектуальные питатели, оснащенные датчиками и коммуникационными возможностями, могут в режиме реального времени предоставлять информацию о наличии компонентов и состоянии подачи, сводя к минимуму время простоя и предотвращая ошибки. Конструкция и техническое обслуживание питателей имеют решающее значение для обеспечения надежной подачи компонентов, особенно очень маленьких или хрупких.

Применение паяльной пасты: Важнейшая основа

Нанесение паяльной пасты - важнейший этап, который закладывает основу для надежных паяных соединений. Точное нанесение паяльной пасты на площадки печатной платы гарантирует наличие необходимого количества припоя для каждого соединения.

Трафаретная печать: Параметры процесса и материалы

Трафаретная печать - наиболее широко используемый метод нанесения паяльной пасты. Тонкий трафарет из нержавеющей стали или никеля с отверстиями, соответствующими площадкам печатной платы, выравнивается по плате. Затем паяльная паста продавливается через отверстия с помощью скребка, нанося точное количество пасты на каждую площадку. Процесс трафаретной печати очень чувствителен к различным параметрам, включая давление, скорость и угол наклона трафарета. Эти параметры необходимо тщательно контролировать, чтобы обеспечить равномерное нанесение пасты и предотвратить появление дефектов. Толщина трафарета и конструкция апертуры также имеют решающее значение. Толщина определяет объем наносимой пасты, а форма и размер апертуры влияют на характеристики выделения пасты. Передовые трафаретные технологии, такие как ступенчатые трафареты (с различной толщиной по всему трафарету) и трафареты, изготовленные методом гальванопластики (с более гладкими стенками апертуры), используются для решения проблем, связанных с мелкими шагами и сборкой сложных компонентов.

Состав паяльной пасты: Реология, флюс и размер частиц

Паяльная паста - сложный материал, представляющий собой тщательно разработанную смесь порошка паяльного сплава, флюса и других добавок. Реология пасты, ее текучесть под нагрузкой, имеет решающее значение для успешной печати по трафарету. Паста должна быть достаточно вязкой, чтобы сохранять свою форму после печати, но при этом легко проходить через отверстия трафарета. Флюс играет важную роль в удалении окислов с выводов компонентов и площадок печатных плат, способствуя смачиванию и обеспечивая прочное металлургическое соединение. Тип используемого флюса зависит от конкретного применения и требуемого процесса очистки. Гранулометрический состав припоя также влияет на характеристики пасты. Более мелкие частицы обеспечивают лучшую четкость отпечатков при работе с мелким шагом, но могут быть более склонны к окислению. Выбор паяльной пасты - это критически важное решение, влияющее как на процесс сборки, так и на долговременную надежность изделия.

Распространенные дефекты: Стыки, гробницы и пустоты

Несмотря на тщательный контроль процесса, при печати паяльной пастой могут возникать дефекты. Перекрытие, нежелательное соединение между соседними площадками, часто вызвано чрезмерным нанесением пасты или плохим выравниванием трафарета. Томбстонинг, когда компонент встает на один конец во время пайки, может быть результатом неравномерного нанесения пасты или дисбаланса поверхностного натяжения. Пустоты, или воздушные карманы внутри паяного соединения, могут нарушить механическую прочность и теплопроводность соединения. Эти дефекты могут возникать из-за различных факторов, включая неправильную конструкцию трафарета, неверные параметры печати и неоптимальные свойства паяльной пасты. Обнаружение и предотвращение этих дефектов требует глубокого понимания основных причин и выполнения соответствующих корректирующих действий.

Пайка оплавлением: Искусство и наука термических профилей

Пайка оплавлением - это процесс нагрева паяльной пасты для расплавления сплава припоя, образующего постоянное металлургическое соединение между выводами компонентов и площадками печатной платы. Этот, казалось бы, простой процесс на самом деле представляет собой сложное взаимодействие теплопередачи, материаловедения и точного температурного контроля.

Конвективная проточка: Механизмы теплопередачи и управление зонами

Печи конвекционной доводки - это рабочие лошадки SMT-монтажа, использующие принудительный горячий воздух для нагрева печатной платы и ее компонентов. Эти печи обычно разделены на несколько зон, каждая из которых имеет независимый контроль температуры. Печатная плата проходит через печь на конвейерной ленте, испытывая тщательно продуманный тепловой профиль. Обычно этот профиль состоит из четырех отдельных зон: предварительного нагрева, замачивания, повторного прогрева и охлаждения. В зоне предварительного нагрева температура платы и компонентов постепенно повышается, активируя флюс и сводя к минимуму тепловой удар. Зона замачивания позволяет выровнять температуру по всей плате, обеспечивая равномерный нагрев. В зоне расплавления температура поднимается выше точки плавления припоя, формируя паяные соединения. Наконец, в зоне охлаждения паяные соединения затвердевают, при этом скорость охлаждения контролируется, чтобы минимизировать напряжение и оптимизировать микроструктуру припоя. Достижение оптимального теплового профиля - это тонкий баланс, требующий тщательного учета специфики компонентов, материалов печатной платы и используемой паяльной пасты.

Парофазная обработка: Преимущества и ограничения в конкретных областях применения

Парофазная обработка предлагает альтернативу конвекционному нагреву, используя скрытую теплоту парообразования специализированной жидкости для передачи тепла на печатную плату. Сборка погружается в насыщенный пар, который конденсируется на более холодных поверхностях, обеспечивая равномерный и эффективный нагрев. Парофазная доводка особенно выгодна для сборок с большой тепловой массой или сложной геометрией, так как обеспечивает отличную равномерность температуры независимо от размера и расположения компонентов. Кроме того, благодаря инертной паровой среде минимизируется окисление. Однако парофазная обработка имеет свои ограничения, включая более высокую стоимость оборудования и жидкостей, необходимость использования специальных жидкостей с определенными температурами кипения и возможность повреждения компонентов из-за быстрого нагрева. Поэтому она обычно используется в нишевых приложениях, где ее уникальные преимущества перевешивают недостатки.

Доводка в азотной атмосфере: Минимизация окисления и улучшение смачивания

Пайка оплавлением в атмосфере азота завоевала популярность благодаря своей способности минимизировать окисление и улучшать смачивание припоя. Замена кислорода в печи для пайки азотом значительно снижает образование окислов на выводах компонентов и площадках печатных плат. Это приводит к получению более чистых паяных соединений с улучшенным внешним видом и потенциально повышенной надежностью. Азот также влияет на поверхностное натяжение расплавленного припоя, способствуя лучшему смачиванию и снижая риск возникновения таких дефектов, как наплывы и перемычки. Уровень чистоты азота является критическим фактором, при этом более высокие уровни чистоты обычно дают лучшие результаты. Хотя азотная пайка усложняет процесс и удорожает его, преимущества в виде улучшения качества паяных соединений и сокращения повторной обработки часто оправдывают вложения, особенно в высоконадежные приложения.

Контроль и испытания после рефрижерации: Обеспечение качества и надежности

Заключительным этапом процесса SMT-сборки является строгий режим проверки и тестирования, обеспечивающий качество и надежность собранных плат. Это включает в себя сочетание автоматизированного оптического контроля, рентгеновского контроля и электрических испытаний.

Автоматизированный оптический контроль (АОИ): Обнаружение и классификация дефектов

Системы автоматизированной оптической инспекции (AOI) - это сложные системы технического зрения, которые автоматически проверяют собранные печатные платы на наличие широкого спектра дефектов. Эти системы используют камеры высокого разрешения и передовые алгоритмы обработки изображений для обнаружения отсутствующих компонентов, несоосности, мостиков припоя, недостаточного количества припоя и других распространенных дефектов. Применяются различные методы АОИ, включая сопоставление шаблонов (сравнение изображения с известным хорошим изображением), распознавание образов (выявление специфических особенностей или шаблонов) и статистический контроль процесса (анализ вариаций в данных изображения). Эффективность АОИ зависит от таких факторов, как условия освещения, разрешение камеры и сложность алгоритмов контроля. Хотя AOI очень эффективен для обнаружения дефектов на поверхности, он не может выявить скрытые дефекты внутри паяных соединений или под компонентами.

Рентгеновский контроль: Раскрытие скрытой целостности паяного соединения

Рентгеновский контроль позволяет увидеть внутреннюю структуру паяных соединений и выявить скрытые дефекты, которые не видны при оптическом контроле. Рентгеновские системы генерируют изображения на основе дифференциального поглощения рентгеновских лучей различными материалами. Припой, будучи более плотным, чем большинство других материалов на печатной плате, поглощает больше рентгеновских лучей и выглядит темнее на изображении. Это позволяет обнаружить пустоты, трещины, недостаточное количество припоя и несоосность паяных соединений, особенно в таких компонентах, как массивы шариковых решеток (BGA), где соединения скрыты под упаковкой. Существуют различные методы рентгенографии, включая 2D (получение одного проекционного изображения), 3D (создание нескольких проекционных изображений под разными углами) и компьютерную томографию (КТ), которая создает изображения поперечного сечения сборки. Выбор метода зависит от конкретных требований к проверке и сложности сборки.

Внутрисхемное тестирование (ICT) и функциональное тестирование: Проверка работоспособности

Внутрисхемное тестирование (ICT) и функциональное тестирование - это электрические тесты, которые проверяют электрическую совместимость и функциональность собранной печатной платы. При ICT обычно используется приспособление "под гвозди" - платформа с массивом подпружиненных щупов, которые контактируют с определенными тестовыми точками на плате. Это позволяет измерять значения параметров отдельных компонентов и обнаруживать замыкания, обрывы и другие электрические дефекты. Функциональное тестирование, с другой стороны, проверяет общую производительность собранной платы, имитируя предполагаемую рабочую среду и подавая различные входные сигналы. Это гарантирует, что плата соответствует заданным функциональным требованиям. Разработка комплексных программ тестирования и проектирование соответствующих испытательных приспособлений имеют решающее значение для эффективного ICT и функционального тестирования.

Материаловедение в SMT: более глубокий взгляд

Надежность и производительность SMT-сборок неразрывно связаны с материалами, используемыми в их конструкции. Каждый материал - от подложки печатной платы до сплава припоя и упаковки компонентов - играет важнейшую роль.

Печатные платы (ПП): Материалы подложек и отделка поверхности

Печатная плата служит основой для всего узла, обеспечивая механическую поддержку и электрическое соединение компонентов.

FR-4 и высокочастотные ламинаты: Свойства и критерии выбора

FR-4, армированный стеклом эпоксидный ламинат, является наиболее широко используемым материалом для подложек печатных плат благодаря балансу стоимости, характеристик и технологичности. Его свойства, включая диэлектрическую проницаемость, тангенс угла потерь и температуру стеклования (Tg), хорошо изучены и подходят для широкого спектра приложений. Однако для высокочастотных применений, где целостность сигнала имеет первостепенное значение, используются специализированные высокочастотные ламинаты. Эти материалы, такие как ламинаты на основе ПТФЭ (например, материалы Rogers), имеют более низкие диэлектрические постоянные и тангенсы потерь, что сводит к минимуму потери и искажения сигнала на высоких частотах. Выбор материала ламината зависит от конкретных электрических требований приложения, а также от таких факторов, как рабочая температура, механическая прочность и стоимость.

Поверхностные покрытия: HASL, ENIG, OSP и их влияние на паяемость

Обработка поверхности, нанесенная на площадки печатной платы, играет решающую роль в паяемости и долговременной надежности. Выравнивание горячим воздушным припоем (HASL) - процесс, при котором плата погружается в расплавленный припой, а затем выравнивается с помощью ножей горячего воздуха, - традиционно является наиболее распространенным способом обработки поверхности. Однако его неровная поверхность может создавать проблемы при размещении компонентов с мелким шагом. Электролитическое погружение никеля в золото (ENIG) - процесс, при котором тонкий слой золота наносится на никелевый барьер, - обеспечивает отличную паяемость, ровную поверхность и хороший срок хранения. Органический консервант паяемости (OSP) - это тонкое органическое покрытие, которое обеспечивает паяемость поверхности, но имеет ограниченный срок хранения и чувствительно к обращению. Другие виды отделки поверхности, такие как иммерсионное серебро и иммерсионное олово, также используются в конкретных областях применения. Выбор покрытия зависит от таких факторов, как тип компонента, процесс сборки, стоимость и экологические соображения.

Тепловое управление при проектировании печатных плат: Решение проблемы рассеивания тепла

Управление тепловым режимом является критически важным моментом при проектировании печатных плат, особенно для мощных компонентов и узлов высокой плотности. Эффективный отвод тепла необходим для предотвращения перегрева компонентов и обеспечения долгосрочной надежности. Тепловые каналы - сквозные отверстия с покрытием, соединяющие различные слои печатной платы, - обеспечивают отвод тепла от компонентов к большим медным участкам или теплоотводам. Медные плоскости - большие участки меди на слоях печатной платы - также способствуют отводу тепла. Встроенные теплораспределители - слои материалов с высокой теплопроводностью внутри печатной платы - могут еще больше улучшить теплоотвод. Дизайн разводки печатной платы, включая размещение компонентов и прокладку трасс, также влияет на тепловые характеристики. Инструменты моделирования часто используются для моделирования теплового поведения печатной платы и оптимизации конструкции для эффективного отвода тепла.

Паяльные сплавы: Состав, температуры плавления и механические свойства

Сплав припоя - это металлургический клей, который удерживает SMT-сборку вместе. Его состав, температура плавления и механические свойства имеют решающее значение для обеспечения надежности паяных соединений.

Бессвинцовые припойные сплавы: SAC305, SN100C и новые альтернативы

Переход на бессвинцовые припойные сплавы, вызванный заботой об окружающей среде и здоровье людей, стал серьезным сдвигом в электронной промышленности. Сплавы олово-серебро-медь (SAC), в частности SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), стали доминирующими бессвинцовыми припоями благодаря их относительно низкой температуре плавления, хорошим характеристикам смачивания и приемлемым механическим свойствам. SN100C, сплав олова-меди-никеля-германия, является еще одним популярным выбором, предлагая улучшенную устойчивость к образованию пустот и лучшие характеристики при ударе при падении. Однако бессвинцовые припои обычно имеют более высокую температуру плавления, чем традиционные оловянно-свинцовые припои, что требует корректировки профилей пайки и потенциально увеличивает тепловую нагрузку на компоненты. Продолжаются исследования новых бессвинцовых сплавов с улучшенными свойствами, такими как более низкие температуры плавления, повышенная надежность и снижение стоимости.

Низкотемпературные припои: Применение и проблемы

Низкотемпературные припои, обычно на основе сплавов висмут-олово или индий, используются в тех случаях, когда компоненты чувствительны к высоким температурам стандартных процессов пайки. Эти припои обеспечивают более низкую температуру обработки, снижая риск термического повреждения чувствительных компонентов. Они также используются в процессах ступенчатой пайки, когда несколько операций пайки выполняются при разных температурах. Однако низкотемпературные припои могут иметь ограничения, включая более низкую механическую прочность, повышенную восприимчивость к хрупкому разрушению и потенциальные проблемы совместимости с некоторыми видами отделки поверхности. При выборе низкотемпературных припоев необходимо тщательно учитывать конкретные требования к применению и возможные компромиссы.

Надежность паяных соединений: Факторы, влияющие на усталость и ползучесть

Надежность паяных соединений - важнейшая задача, особенно в тех случаях, когда сборка подвергается термоциклированию, механическим нагрузкам или вибрации. Паяные соединения могут выйти из строя из-за усталостного растрескивания, деформации ползучести или сочетания обоих факторов. Усталость - это постепенное ослабление паяного соединения при циклических нагрузках, а ползучесть - медленная деформация припоя под воздействием длительного напряжения при повышенных температурах. Состав сплава припоя, микроструктура паяного соединения и геометрия соединения влияют на его надежность. Такие факторы, как несоответствие коэффициента теплового расширения (CTE) между компонентом и печатной платой, диапазон рабочих температур, наличие пустот или интерметаллических соединений, также могут влиять на срок службы паяного соединения. Для оценки надежности паяных соединений и прогнозирования долгосрочных характеристик используются ускоренные методы испытаний, такие как термоциклирование и вибрационные испытания.

Упаковка компонентов: От BGA до QFN и далее

Упаковка электронных компонентов претерпела значительные изменения, чтобы соответствовать требованиям миниатюризации и повышения функциональности.

Массивы шариковых решеток (BGA): Дизайн упаковки, шаг и особенности сборки

Массивы шариковых решеток (BGA) стали повсеместно использоваться в современной электронике благодаря высокой плотности ввода-вывода и отличным электрическим характеристикам. Для подключения к печатной плате в BGA используется массив шариков припоя на нижней стороне корпуса, что обеспечивает большое количество соединений на небольшой площади. Существуют различные типы корпусов BGA, включая пластиковые BGA (PBGA), керамические BGA (CBGA) и BGA с флип-чипом (FCBGA), каждый из которых имеет свои преимущества и недостатки с точки зрения стоимости, надежности и тепловых характеристик. Параметры конструкции BGA-пакетов, такие как шаг шариков (расстояние между соседними шариками припоя), диаметр шариков и материалы подложки, имеют решающее значение для успешной сборки и долгосрочной надежности. Сборка BGA включает в себя точную печать паяльной пасты, точное размещение компонентов и тщательно контролируемое профилирование расплава для предотвращения таких дефектов, как перемычки, пустоты и "голова в подушке".

3.3.2 Четырехслойные плоские безвыводные корпуса (QFN): Тепловые прокладки и проблемы пустот

Четырехслойные плоские безвыводные корпуса (QFN) - еще один популярный тип корпусов, известный своими малыми размерами, низким профилем и отличными тепловыми характеристиками. QFN имеют безвыводную конструкцию, с металлическими площадками на нижней стороне корпуса для подключения к печатной плате. Часто они имеют большую открытую тепловую площадку в центре корпуса, которая обеспечивает прямой путь для отвода тепла на печатную плату. Однако эта термопрокладка может быть склонна к образованию пустот при расплавлении, что может ухудшить тепловые характеристики и надежность. Оптимизация конструкции трафарета, выбор паяльной пасты и профиля пайки имеют решающее значение для минимизации образования пустот в QFN. Необходимо уделять пристальное внимание путям газовыделения летучих веществ флюса во время пайки, чтобы предотвратить образование больших пустот под термопрокладкой.

Пакеты масштаба кристалла (CSP) и пакеты уровня пластины (Wafer-Level Packages, WLPs): Стремление к миниатюризации

Пакеты масштаба кристалла (CSP) и пакеты уровня пластины (WLP) представляют собой передовой край упаковочной технологии, обеспечивая дальнейшую миниатюризацию и интеграцию. Под CSP понимаются упаковки, которые не более чем в 1,2 раза превышают размер содержащейся в них матрицы, а WLP изготавливаются на уровне пластины, при этом межсоединения и конечный пакет формируются непосредственно на пластине перед нарезкой на кубики. Эти усовершенствованные пакеты обладают значительными преимуществами с точки зрения уменьшения размеров, улучшения электрических характеристик благодаря сокращению длины межсоединений и возможности снижения затрат за счет обработки на уровне пластин. Однако они также создают трудности при сборке, включая необходимость в специализированном оборудовании, более жестком контроле процесса и осторожном обращении, чтобы не повредить хрупкие структуры.

Проблемы и нюансы высоконадежной сборки SMT

Хотя технология SMT стала доминирующей технологией сборки, некоторые приложения требуют еще более высоких уровней надежности и производительности. Такие высоконадежные приложения, например, в аэрокосмической, медицинской и автомобильной промышленности, расширяют границы SMT, требуя тщательного внимания к деталям и глубокого понимания потенциальных механизмов отказа.

Миниатюризация и высокоплотные межсоединения (HDI): Раздвигая границы

Неустанное стремление к миниатюризации привело к разработке высокоплотных межсоединений (HDI), печатных плат с более тонкими элементами, меньшими проходами и более высокой плотностью компонентов, чем у обычных плат.

Микровиалы и технология Via-in-Pad: Проблемы проектирования и производства

Микропроводы, диаметр которых обычно не превышает 150 микрометров, являются ключевой технологией для HDI. Эти крошечные отверстия позволяют увеличить плотность маршрутизации и сократить длину сигнальных путей, улучшая электрические характеристики. Однако их изготовление сопряжено со значительными трудностями. Для создания микропроводов обычно используются лазерное сверление и плазменное травление, но для обеспечения стабильного качества проходов, включая чистые стенки отверстий и надлежащее покрытие, требуется точный контроль процесса. Технология Via-in-pad, при которой микропроводы размещаются непосредственно в медных площадках, используемых для пайки компонентов, еще больше увеличивает плотность маршрутизации, но усложняет процесс сборки. Меньший размер площадки и наличие сквозных отверстий внутри площадки могут повлиять на печать и расплавление паяльной пасты, что требует тщательной оптимизации для предотвращения дефектов.

Сборка компонентов с мелким шагом: Допуски и управление процессом

Высоконадежные приложения часто предполагают использование компонентов с мелким шагом, когда расстояние между соседними выводами или шариками припоя чрезвычайно мало. Надежная сборка таких компонентов требует исключительной точности во всех аспектах процесса SMT. Точность размещения компонентов становится еще более критичной, поскольку даже незначительное смещение может привести к образованию мостов или обрыву цепей. Печать паяльной пасты должна тщательно контролироваться, чтобы обеспечить нанесение нужного объема пасты на каждую площадку без образования мостиков. Профилирование пайки должно быть тщательно оптимизировано для достижения полного расплавления и смачивания припоя, не вызывая повреждения компонентов и не увеличивая риск образования мостиков. Допуски на размеры компонентов, изготовление печатных плат и сборочное оборудование становятся все более жесткими, что требует более высокого уровня контроля процессов и обеспечения качества.

Целостность сигнала и электромагнитные помехи (ЭМП) в HDI-проектах

Высокая плотность компонентов и тонкие особенности HDI-плат могут усугубить проблемы целостности сигналов и электромагнитных помех (EMI). Высокоскоростные сигналы более восприимчивы к перекрестным наводкам, отражениям и затуханию в платах HDI из-за близкого расположения трасс и использования микропроводов. Тщательная разводка печатной платы, включая контроль импеданса, правильную прокладку трасс и использование заземляющих плоскостей, необходима для поддержания целостности сигнала. ЭМИ, нежелательное излучение или прием электромагнитной энергии, также может быть проблемой при проектировании HDI. Для уменьшения ЭМИ и обеспечения соответствия стандартам электромагнитной совместимости (ЭМС) могут потребоваться методы экранирования, заземления и фильтрации. Инструменты моделирования играют решающую роль в анализе и оптимизации HDI-конструкций с точки зрения целостности сигнала и электромагнитной совместимости.

Тепловое управление в мощных приложениях: Эффективный отвод тепла

Высокомощные приложения, в которых компоненты выделяют значительное количество тепла, представляют собой уникальные проблемы для SMT-сборки. Эффективное терморегулирование имеет решающее значение для предотвращения перегрева компонентов, обеспечения долгосрочной надежности и поддержания производительности.

Дизайн и крепление радиатора: Материалы и интерфейсы

Теплоотводы часто необходимы для отвода тепла от мощных компонентов. Конструкция радиатора, включая его размер, форму, конфигурацию ребер и материал, должна быть тщательно продумана для обеспечения максимальной теплоотдачи. Алюминий и медь являются широко используемыми материалами радиатора благодаря их высокой теплопроводности. Крепление радиатора к компоненту также имеет решающее значение. Термоинтерфейсные материалы (ТИМ), такие как термосмазки или прокладки, используются для заполнения воздушных зазоров между компонентом и радиатором, снижая тепловое сопротивление и улучшая теплопередачу. Выбор ТИМ зависит от таких факторов, как требуемые тепловые характеристики, плоскостность и шероховатость сопрягаемых поверхностей, а также от процесса сборки.

Термоинтерфейсные материалы (ТИМ): Свойства и методы применения

Термоинтерфейсные материалы (ТИМ) играют важнейшую роль в перекрытии микроскопических воздушных зазоров между компонентом, выделяющим тепло, и радиатором или печатной платой. Эти зазоры, если их не заполнить, будут значительно препятствовать тепловому потоку из-за плохой теплопроводности воздуха. ТИМы разработаны таким образом, чтобы прилегать к сопрягаемым поверхностям, заполняя эти зазоры и обеспечивая непрерывный путь для передачи тепла. Существуют различные типы ТИМ, включая термосмазки, фазообменные материалы, термопрокладки и теплопроводящие клеи. Каждый тип обладает своим набором свойств, таких как теплопроводность, податливость (способность прилегать к поверхности), толщина линии соединения (толщина слоя ТИМ после сборки) и характеристики газовыделения (выделение летучих соединений с течением времени). Выбор подходящего ТИМ зависит от конкретных требований к применению, включая количество отводимого тепла, плоскостность и шероховатость сопрягаемых поверхностей, требуемую толщину линии связи и диапазон рабочих температур. Правильное нанесение ТИМ также имеет решающее значение для обеспечения оптимальных характеристик. Для этого может потребоваться дозирование TIM по определенной схеме, контролируемое давление при сборке или использование специализированного оборудования для точной укладки.

Решения для активного охлаждения: Вентиляторы, жидкостное охлаждение и термоэлектрические кулеры

В некоторых мощных приложениях пассивные методы охлаждения, такие как радиаторы, могут оказаться недостаточными для отвода тепла, выделяемого компонентами. В таких случаях может потребоваться активное охлаждение. Вентиляторы обычно используются для увеличения воздушного потока над радиаторами, усиливая конвективный теплообмен. Системы жидкостного охлаждения, в которых охлаждающая жидкость циркулирует через теплообменник, прикрепленный к компоненту, обеспечивают еще большую мощность охлаждения. Термоэлектрические охладители (TEC), также известные как охладители Пельтье, используют эффект Пельтье для создания разницы температур между двумя переходами, активно отводящими тепло от компонента. Выбор решения для активного охлаждения зависит от конкретных тепловых требований приложения, а также от таких факторов, как энергопотребление, уровень шума, ограничения по размерам и надежность.

Конформное покрытие и инкапсуляция: Защита от агрессивных сред

Для высоконадежных приложений часто требуется, чтобы электронные узлы работали в жестких условиях, где они могут подвергаться воздействию влаги, пыли, химикатов, вибрации и экстремальных температур. Конформное покрытие и инкапсуляция - два распространенных метода защиты узлов от этих факторов окружающей среды.

Материалы для конформных покрытий: Акрилы, силиконы, уретаны и парилен

Конформные покрытия - это тонкие полимерные пленки, которые наносятся на поверхность собранной печатной платы для обеспечения барьера от загрязнений окружающей среды. Существуют различные типы материалов для конформных покрытий, каждый из которых обладает своими уникальными свойствами и эксплуатационными характеристиками. Акриловые покрытия относительно недороги и просты в нанесении, обеспечивают хорошую защиту от влаги и диэлектриков. Силиконовые покрытия обеспечивают отличную устойчивость к высоким температурам и гибкость. Уретановые покрытия обеспечивают хорошую химическую стойкость и устойчивость к истиранию. Париленовые покрытия, наносимые методом осаждения из паровой фазы, обеспечивают очень тонкое, однородное и высококонформное покрытие с отличными барьерными свойствами. Выбор материала для конформного покрытия зависит от конкретных условий окружающей среды, в которых будет находиться сборка, а также от таких факторов, как стоимость, простота нанесения и возможность повторной обработки.

Методы нанесения: Распыление, погружение и выборочное покрытие

Конформные покрытия можно наносить различными методами, включая распыление, окунание, кисть и выборочное нанесение. Распыление является наиболее распространенным методом, обеспечивающим хороший контроль толщины и площади покрытия. Окунание предполагает погружение всей сборки в ванну с материалом покрытия, обеспечивая полное покрытие, но потенциально требуя маскировки участков, которые не должны покрываться. Кисть подходит для мелкосерийного производства или нанесения покрытия. Системы выборочного нанесения покрытий используют роботизированное дозирующее оборудование для нанесения покрытия только на определенные участки платы, что сводит к минимуму необходимость в маскировке. Выбор метода нанесения зависит от таких факторов, как сложность сборки, требуемая толщина и однородность покрытия, объем производства и стоимость.4.3.3 Инкапсуляция и герметизация: Материалы и технологические аспекты

Инкапсулирование и потенцирование обеспечивают более высокий уровень защиты, чем конформное покрытие, полностью заключая электронный блок в твердый или гелеобразный материал. Это обеспечивает повышенную защиту от влаги, химикатов, механических ударов и вибрации. Под инкапсуляцией обычно понимается процесс покрытия сборки относительно тонким слоем материала, в то время как герметизация предполагает заполнение всего корпуса, содержащего сборку, инкапсулирующим материалом. Для инкапсуляции и герметизации используются различные материалы, включая эпоксидные смолы, силиконы, уретаны и акрилы. Выбор материала зависит от конкретных требований к применению, таких как диапазон рабочих температур, необходимый уровень защиты и желаемые механические свойства. Сам процесс инкапсуляции или герметизации также должен тщательно контролироваться, чтобы обеспечить полное заполнение всех пустот, предотвратить образование воздушных пузырьков и минимизировать нагрузку на компоненты во время отверждения.

Новые тенденции и будущие направления в SMT

Область SMT-монтажа постоянно развивается, что обусловлено постоянно растущими требованиями к миниатюризации, повышению производительности, функциональности и надежности. Несколько ключевых тенденций определяют будущее SMT.

Передовые упаковочные технологии: 3D-упаковка и система в упаковке (SiP)

Ограничения традиционной 2D-упаковки, при которой компоненты размещаются рядом на одной плоскости, стимулируют развитие передовых технологий упаковки, позволяющих осуществлять вертикальную интеграцию.

- 3D-упаковка: Это предполагает вертикальную укладку нескольких матриц или корпусов и их соединение с помощью таких технологий, как сквозные кремниевые каналы (TSV), интерпозеры или проводное соединение. 3D-упаковка дает значительные преимущества в плане увеличения плотности интеграции, повышения производительности за счет сокращения длины межсоединений и уменьшения форм-фактора. Однако при этом возникают проблемы, связанные с терморегулированием, надежностью межсоединений и сложностью производства.

- Система в упаковке (SiP): Технология SiP делает еще один шаг вперед, объединяя в одном корпусе множество компонентов, таких как ИС, пассивные компоненты и даже датчики. Такой подход позволяет создавать высокоинтегрированные и компактные электронные системы с расширенной функциональностью. Разработка и производство SiP требуют применения сложных технологий размещения, соединения и инкапсуляции компонентов.

Гибкая и растягивающаяся электроника: Новые материалы и процессы сборки

Растущий интерес к носимой электронике, гибким дисплеям и имплантируемым медицинским устройствам стимулирует развитие гибкой и растягивающейся электроники. Для этих приложений требуются новые материалы и процессы сборки, способные выдерживать изгиб, растяжение и сгибание без ущерба для производительности и надежности.

- Новые материалы: В настоящее время разрабатываются проводящие чернила, растягивающиеся подложки (например, эластомеры) и органические полупроводники, позволяющие создавать гибкие и растягивающиеся схемы.

- Процессы сборки: Для изготовления гибких схем используются такие технологии печати, как струйная печать и трафаретная печать. Еще одним перспективным подходом является трансферная печать, когда элементы схемы изготавливаются на жесткой подложке, а затем переносятся на гибкую подложку.

Автоматизация и Индустрия 4.0: Умные фабрики и оптимизация на основе данных

Возрастающая сложность SMT-сборки и необходимость повышения производительности и качества способствуют внедрению автоматизации и принципов Индустрии 4.0 в производство электроники.

- Умные фабрики: Концепция "умного завода", где машины, процессы и системы взаимосвязаны и взаимодействуют друг с другом, находит все большее применение в SMT-сборке. Это позволяет контролировать производство в режиме реального времени, оптимизировать процессы на основе данных и проводить прогнозируемое техническое обслуживание.

- Оптимизация на основе данных: Огромные объемы данных, генерируемые оборудованием SMT и инспекционными системами, можно использовать для улучшения управления процессом, снижения дефектов и повышения производительности. Алгоритмы машинного обучения могут быть использованы для анализа этих данных, выявления закономерностей и оптимизации параметров процесса в режиме реального времени.

Устойчивое развитие производства электроники: Снижение воздействия на окружающую среду

Электронная промышленность сталкивается с растущим давлением, требующим снижения воздействия на окружающую среду. Это включает в себя минимизацию электронных отходов, снижение энергопотребления и использование более экологичных материалов.

- Бессвинцовая пайка: Переход на бессвинцовую пайку - это значительный шаг к сокращению использования опасных материалов в производстве электроники.

- Энергоэффективное оборудование: Производители разрабатывают более энергоэффективное оборудование для SMT, например, печи дожига с улучшенной изоляцией и системами рекуперации тепла.

- Переработка и утилизация электронных отходов: В настоящее время предпринимаются усилия по улучшению переработки электронных компонентов и сокращению количества электронных отходов, оказывающихся на свалках.

Заключение: Постоянно меняющийся ландшафт SMT-сборки

Технология поверхностного монтажа (SMT) произвела революцию в производстве электроники, позволив создать более компактные, легкие, мощные и сложные электронные устройства. Путь от сквозных отверстий к SMT был отмечен постоянными инновациями в материалах, процессах и оборудовании. Как мы рассмотрели в этом углубленном анализе, основные принципы сборки SMT, от размещения компонентов до пайки оплавлением, представляют собой сложное взаимодействие точности, автоматизации и тщательного контроля процесса.

Материаловедение, лежащее в основе SMT, не менее важно: свойства подложек печатных плат, сплавов припоя и упаковки компонентов играют важную роль в надежности и производительности конечной сборки. Высоконадежные приложения расширяют границы SMT, требуя еще большего внимания к деталям и более глубокого понимания потенциальных механизмов отказа. Миниатюризация, высокая плотность межсоединений, терморегулирование и защита окружающей среды - вот лишь некоторые из проблем, которые необходимо решать в этих ответственных приложениях.

Будущее SMT-сборки радужно, так как постоянно происходит развитие передовой упаковки, гибкой и растягивающейся электроники, автоматизации и экологичности. Эти тенденции формируют новую эру производства электроники, в которой все большее значение будут приобретать "умные" фабрики, оптимизация на основе данных и экологичность. По мере продвижения вперед непрерывные исследования и разработки в области материалов, процессов и оборудования будут иметь важное значение для удовлетворения постоянно растущих требований электронной промышленности. Путь SMT далек от завершения; это непрерывная эволюция, движимая неустанным стремлением к инновациям и желанием создавать все более мощные и сложные электронные системы, которые будут формировать мир завтрашнего дня.