В сложном мире производства электроники обеспечение качества и надежности каждого компонента имеет первостепенное значение. Одним из важнейших аспектов этого процесса контроля качества является функциональное тестирование сборок печатных плат (PCBA). Но что такое функциональный тестер PCBA и почему он так важен? В этой статье мы погрузимся в мир функциональных тестеров PCBA, изучим их назначение, типы, компоненты, принцип работы, преимущества и ограничения. Независимо от того, являетесь ли вы новичком в этой области или опытным исследователем, данное руководство предлагает исчерпывающий обзор этой важной технологии.

Что такое функциональный тестер PCBA

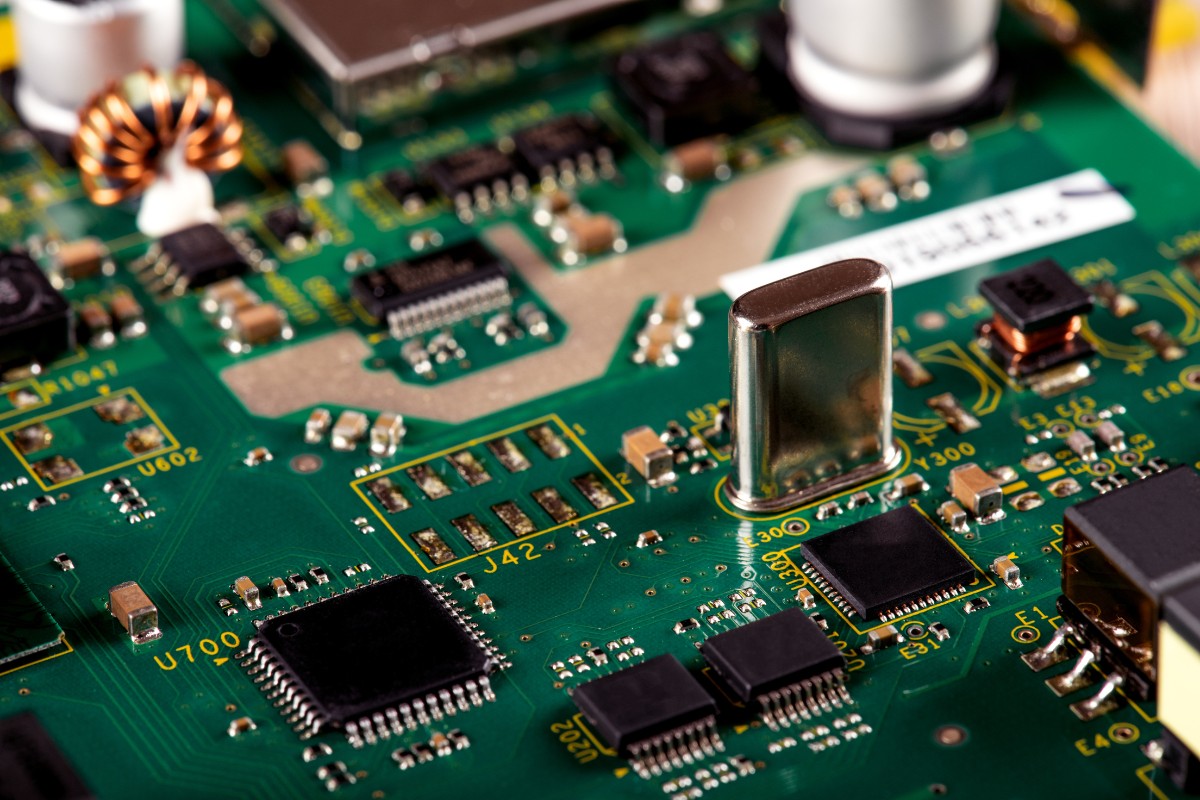

Давайте начнем с основ. PCBA означает Сборка печатных плат. Это печатная плата, на которую припаяны все электронные компоненты, такие как резисторы, конденсаторы и интегральные микросхемы. Это сердце большинства электронных устройств, от смартфонов до промышленных систем управления.

A Функциональный тестер PCBA это сложная система, используемая для проверки правильности работы PCBA в соответствии с его спецификациями. Это как выпускной экзамен для собранной платы. Тестер подает питание и сигналы на PCBA и измеряет ее реакцию, чтобы убедиться, что она функционирует так, как нужно. Подумайте об этом, как врач проверяет жизненные показатели пациента. Как врач использует различные инструменты для оценки состояния здоровья пациента, так и функциональный тестер использует различные инструменты для оценки "здоровья" PCBA. Эти тестеры необходимы в производстве электроники для обнаружения дефектов, которые могли возникнуть в процессе сборки, таких как неправильное расположение компонентов, некачественная пайка или внутренние замыкания.

Основная цель? Выявить неисправные PCBA до их отправки заказчикам, обеспечив качество и надежность продукции. Речь идет не только о том, чтобы избежать мелких сбоев, но и о том, чтобы устройства, которыми мы пользуемся каждый день, работали безупречно.

Почему тестирование PCBA важно?

Тестирование PCBA - это не просто формальность; это критически важный этап производственного процесса, который имеет далеко идущие последствия. Давайте разберемся, почему:

Обеспечение качества продукции: Это самая очевидная причина. Тестирование помогает выявить производственные дефекты и предотвратить попадание бракованной продукции к покупателям. Представьте, что вы покупаете новый телефон и обнаруживаете, что камера не работает. Строгое тестирование направлено на устранение подобных проблем.

Уменьшение количества неудач на полях: Выявление дефектов на ранних стадиях снижает вероятность того, что продукция выйдет из строя в полевых условиях. Отказы на местах могут быть невероятно дорогостоящими для компаний, причем не только с точки зрения ремонта, но и с точки зрения ущерба для репутации. Преждевременный выход продукта из строя может подорвать доверие клиентов и привести к появлению негативных отзывов.

Повышение надежности: Тщательное тестирование приводит к созданию более надежных продуктов. Надежность - ключевой фактор удовлетворенности клиентов и лояльности к бренду. Клиенты с большей вероятностью будут придерживаться бренда, который постоянно поставляет надежные продукты.

Экономия средств: Выявление и устранение дефектов в процессе производства обходится значительно дешевле, чем возврат, ремонт и гарантийные обязательства. Стоимость отзыва продукции, например, может быть астрономической.

Поддержание репутации бренда: Поставки высококачественной и надежной продукции помогают поддерживать положительный имидж бренда. На современном конкурентном рынке репутация компании - один из самых ценных активов.

Типы функциональных тестеров PCBA

Существует несколько типов функциональных тестеров PCBA, каждый из которых имеет свои достоинства и недостатки. Вот краткий обзор:

Внутрисхемные тестеры (ICT): Эти тестеры проверяют отдельные компоненты на PCBA, когда они находятся в цепи (припаяны к плате). Для контакта с тестовыми точками на плате они используют приспособление в виде "гвоздя". ИКТ отлично подходят для поиска производственных дефектов, таких как неправильное расположение компонентов или проблемы с паяными соединениями.

Тестеры с летающим зондом: Эти тестеры используют небольшое количество щупов, которые перемещаются по плате, чтобы установить контакт с контрольными точками. Они не требуют специального приспособления, что делает их более гибкими по сравнению с ICT. Они подходят для малосерийного производства и тестирования прототипов.

Автоматизированная оптическая инспекция (AOI): Системы AOI используют камеры для получения изображений PCBA и анализа их на предмет дефектов. Они могут обнаружить такие проблемы, как отсутствие компонентов или неправильная ориентация компонентов. AOI часто используется в качестве первого этапа проверки для быстрого выявления очевидных визуальных дефектов.

Рентгеновский контроль: Системы рентгеновского контроля используют рентгеновское излучение для создания изображений внутренней структуры PCBA. Они могут обнаружить скрытые дефекты, такие как пустоты в паяных соединениях или проблемы в корпусах с шариковыми решетками (BGA). Этот тип контроля очень важен для высоконадежных приложений.

Функциональные тестеры цепей: Эти тестеры проверяют общую функциональность PCBA, подавая питание и сигналы и измеряя их реакцию. Они имитируют реальную рабочую среду PCBA, гарантируя его соответствие техническим характеристикам.

Углубленный анализ каждого типа

Давайте рассмотрим каждый тип тестеров подробнее:

Внутрисхемные тестеры (ICT)

- Сильные стороны: ИКТ обеспечивают высокую степень защиты от сбоев, особенно для аналоговых компонентов. Они быстро работают и хорошо подходят для крупносерийного производства.

- Слабые стороны: Разработка приспособлений для ИКТ может быть дорогостоящей. Кроме того, они имеют ограниченные возможности функционального тестирования и могут столкнуться с проблемами при работе с платами высокой плотности.

- Лучшие примеры использования: ИКТ идеально подходят для крупносерийного производства плат со значительным количеством аналоговых компонентов.

Тестеры с летающим зондом

- Сильные стороны: Тестеры с летающим датчиком избавляют от необходимости использовать дорогостоящие приспособления. Они обеспечивают гибкость для различных конструкций плат и хорошо подходят для прототипов и малосерийного производства.

- Слабые стороны: По сравнению с ИКТ они имеют более медленное время тестирования и могут обеспечивать ограниченное покрытие неисправностей. Кроме того, они могут столкнуться с проблемами при работе с очень высокоскоростными сигналами.

- Лучшие примеры использования: Тестеры с летающим датчиком лучше всего подходят для тестирования прототипов, малосерийного производства и плат с ограниченным доступом для тестирования.

Автоматизированный оптический контроль (AOI)

- Сильные стороны: Системы АОИ являются быстрыми, бесконтактными и эффективными для обнаружения визуальных дефектов. Они также относительно недороги.

- Слабые стороны: Они ограничены видимыми дефектами и могут быть чувствительны к освещению и изменениям цвета доски.

- Лучшие примеры использования: AOI идеально подходит для контроля первого прохода, мониторинга процесса и выявления грубых ошибок сборки.

Рентгеновский контроль

- Сильные стороны: Рентгеновский контроль позволяет обнаружить скрытые дефекты, что делает его незаменимым для BGA и других сложных корпусов. Он обеспечивает высокую надежность результатов контроля.

- Слабые стороны: Рентгеновское оборудование дорого и требует специальной подготовки для работы с ним. Оно также работает медленнее, чем АОИ.

- Лучшие примеры использования: Рентгеновский контроль имеет решающее значение для высоконадежных приложений, контроля сложных упаковок и анализа отказов.

Функциональные тестеры цепей

- Сильные стороны: Функциональные тестеры проверяют общую функциональность PCBA, имитируя работу в реальных условиях. Они могут быть адаптированы для конкретных приложений.

- Слабые стороны: Они могут быть сложны в программировании и не позволяют точно определить место дефекта. Время тестирования может варьироваться в зависимости от сложности PCBA.

- Лучшие примеры использования: Функциональные тестеры идеально подходят для конечного тестирования, обеспечения соответствия продукта техническим характеристикам и тестирования сложных цифровых схем.

Приспособление для испытаний

Приспособление для тестирования - важнейший компонент функционального тестера PCBA. Это механическое устройство, которое удерживает PCBA на месте и обеспечивает электрические соединения с тестером. Представьте его как док-станцию для PCBA, изготовленную на заказ. Типичное приспособление состоит из основания, верхней пластины и набора подпружиненных тестовых щупов, часто называемых "пого-штырями". Приспособление тщательно разработано, чтобы точно совместить PCBA с пробниками, обеспечивая надежный контакт.

Особенности конструкции испытательного приспособления

Проектирование испытательного приспособления - сложный процесс, требующий тщательного учета нескольких факторов:

Макет доски: Приспособление должно быть разработано с учетом особенностей конструкции PCBA, включая расположение точек тестирования и компонентов. Каждая конструкция PCBA уникальна и требует индивидуального приспособления.

Размещение зонда: Щупы должны быть расположены стратегически правильно, чтобы обеспечить доступ ко всем необходимым точкам тестирования, не мешая при этом компонентам. Это требует тщательного планирования и точности.

Целостность сигнала: Для высокоскоростных схем приспособление должно быть спроектировано так, чтобы минимизировать отражения сигнала и перекрестные наводки. Для этого могут использоваться пробники с регулируемым импедансом и тщательная прокладка трасс внутри приспособления. Это более сложное соображение, которое часто упускается из виду, но оно имеет решающее значение для современной высокоскоростной электроники.

Долговечность: Приспособление должно выдерживать многократное использование без ухудшения характеристик. Приспособления для испытаний часто используются тысячи раз, поэтому они должны быть рассчитаны на длительный срок службы.

Простота использования: Приспособление должно легко загружать и выгружать PCBA, сводя к минимуму усталость оператора и возможные повреждения платы. Хорошо спроектированное приспособление может значительно повысить эффективность процесса тестирования.

Тестовые зонды

Тестовые щупы, также известные как "пого-штыри", - невоспетые герои процесса функционального тестирования. Они представляют собой подпружиненные контакты, которые обеспечивают электрическое соединение между тестером и PCBA. Эти крошечные щупы сконструированы таким образом, чтобы сжиматься при прижатии к ним платы PCBA, что обеспечивает хороший контакт, даже если плата немного деформирована.

Для разных областей применения существуют различные типы пробников. Например, сильноточные пробники используются для силовых цепей, а высокочастотные - для высокоскоростных сигналов. Существуют также пробники, специально предназначенные для доступа к небольшим контрольным точкам. Наконечники пробников могут быть изготовлены из различных материалов, таких как бериллиевая медь или золото, в зависимости от требований приложения. Выбор материала зонда может повлиять на долговечность и надежность соединения.

Измерительные приборы

Функциональные тестеры используют различные измерительные приборы для подачи сигналов и измерения реакции PCBA. Эти приборы являются "рабочими лошадками" процесса тестирования, предоставляя данные, необходимые для определения правильности функционирования PCBA. Вот некоторые часто используемые приборы:

Цифровые мультиметры (DMM): Эти универсальные приборы измеряют напряжение, ток и сопротивление. Они необходимы для проведения основных электрических измерений.

Осциллографы: Осциллографы отображают осциллограммы электрических сигналов, позволяя инженерам визуализировать поведение схемы во времени. Они крайне важны для анализа целостности сигнала и обнаружения проблем с синхронизацией.

Источники питания: Источники питания обеспечивают необходимое питание PCBA во время тестирования. Они могут быть запрограммированы на подачу определенных напряжений и токов.

Генераторы сигналов: Генераторы сигналов создают различные типы электрических сигналов, такие как синусоидальные, квадратные волны и импульсы. Эти сигналы используются для стимулирования PCBA и проверки его реакции на различные входные сигналы.

Логические анализаторы: Логические анализаторы регистрируют и анализируют цифровые сигналы. Они особенно полезны для отладки сложных цифровых схем.

Специализированные инструменты: В зависимости от области применения функциональные тестеры могут также включать специализированные приборы, такие как генераторы радиочастотных сигналов, анализаторы спектра и сетевые анализаторы. Эти приборы используются для тестирования конкретных типов схем, например радиочастотных (РЧ) или коммуникационных.

Программное обеспечение и система управления

Программное обеспечение и система управления - это мозг функционального тестера. Она управляет всем процессом тестирования, контролируя работу тестера, выполняя программу тестирования, получая данные от измерительных приборов и анализируя результаты. Она подобна дирижеру оркестра, следящему за тем, чтобы все инструменты играли слаженно.

Программное обеспечение обычно включает графический интерфейс пользователя (GUI), который позволяет оператору взаимодействовать с тестером. Этот графический интерфейс обеспечивает удобный способ управления тестером, контроля процесса тестирования и просмотра результатов. Программы испытаний пишутся на специализированном языке программирования или с использованием графической среды программирования. Эти программы определяют последовательность выполняемых испытаний, подаваемые сигналы и проводимые измерения.

Программное обеспечение может также включать функции регистрации данных, создания отчетов и статистического контроля процессов. Регистрация данных позволяет инженерам отслеживать производительность PCBA с течением времени, а формирование отчетов - предоставлять подробную сводку результатов испытаний. Статистический контроль процесса (SPC) использует статистические методы для мониторинга и контроля производственного процесса, помогая выявлять тенденции и предотвращать дефекты.

Как работает функциональный тестер PCBA?

Вы когда-нибудь задумывались, что происходит за кулисами во время функционального тестирования PCBA? Давайте разберем этот процесс шаг за шагом:

Процесс функционального тестирования

- Загрузка: PCBA аккуратно помещается в испытательное приспособление.

- Соединение: Тестовые щупы вступают в контакт с контрольными точками на PCBA, устанавливая электрические соединения.

- Включите питание: Тестер подает питание на PCBA, оживляя его.

- Выполнение теста: Тестер выполняет тестовую программу, которая подает последовательность сигналов на PCBA и измеряет его реакцию. Именно здесь начинается настоящее тестирование.

- Сбор данных: Измерительные приборы снимают сигналы с PCBA, собирая исходные данные.

- Анализ данных: Программное обеспечение анализирует полученные данные, сравнивая их с ожидаемыми значениями, чтобы определить, правильно ли работает PCBA.

- Определение прохождения/непрохождения: На основе анализа программное обеспечение определяет, пройдет PCBA тест или нет. Это и есть момент истины.

- Отчетность: Тестер формирует отчет, в котором указываются результаты тестирования, включая все обнаруженные сбои. Этот отчет предоставляет ценную информацию для отладки и улучшения процесса.

- Разгрузка: PCBA выгружается из приспособления, готовый к следующему этапу производственного процесса.

Передовые методы функционального тестирования

Помимо базового процесса, существует несколько продвинутых техник, используемых в функциональном тестировании:

Граничное сканирование (JTAG): Это метод тестирования межсоединений между интегральными схемами на PCBA. В ней используется специальная тестовая шина для передачи данных в микросхемы и из них, что позволяет тестеру проверять соединения между ними.

Внутрисистемное программирование (ISP): Это метод программирования или конфигурирования устройств на PCBA во время их включения в цепь. Функциональные тестеры могут использоваться для выполнения ISP, позволяя обновлять встроенное ПО или конфигурировать программируемые логические устройства.

Тестирование с учетом протокола: Это метод тестирования коммуникационных интерфейсов на PCBA, таких как USB, Ethernet или шина CAN. Тестер эмулирует протокол связи и проверяет, может ли PCBA корректно взаимодействовать с другими устройствами.

Преимущества использования функциональных тестеров PCBA

Преимущества использования функциональных тестеров PCBA многочисленны и вносят значительный вклад в общее качество и эффективность производства электроники:

Улучшенное качество продукции: Функциональное тестирование помогает убедиться в том, что PCBA соответствуют своим техническим характеристикам. Такое тщательное тестирование позволяет получить продукцию более высокого качества, в которой меньше вероятность дефектов и неисправностей.

Сокращение времени тестирования: Автоматизированные функциональные тестеры могут тестировать PCBA гораздо быстрее, чем ручные методы тестирования. Такая скорость значительно сокращает время производства и позволяет быстрее выводить продукцию на рынок.

Экономия средств: Раннее обнаружение дефектов снижает затраты на доработку, отбраковку и гарантийные обязательства. Выявляя проблемы на ранней стадии, производители могут сэкономить значительные суммы денег в долгосрочной перспективе.

Повышенная надежность: Тщательное тестирование приводит к созданию более надежных продуктов, которые с меньшей вероятностью могут выйти из строя в полевых условиях. Повышенная надежность повышает удовлетворенность клиентов и снижает вероятность дорогостоящего отзыва продукции.

Данные, основанные на знаниях: Функциональные тестеры могут собирать данные, которые можно использовать для улучшения производственного процесса и дизайна продукции. Эти данные могут быть проанализированы для выявления тенденций, оптимизации процессов и предотвращения будущих дефектов. Это не столь очевидное, но все более важное преимущество, особенно с развитием аналитики данных в производстве.

Масштабируемость: Функциональное тестирование может быть масштабировано для удовлетворения потребностей различных объемов производства. Независимо от того, производите ли вы небольшую партию прототипов или большой объем бытовой электроники, функциональное тестирование может быть адаптировано к вашим потребностям.

Ограничения функциональных тестеров PCBA

Несмотря на то, что функциональные тестеры PCBA имеют множество преимуществ, они также имеют некоторые ограничения:

Затраты на крепление: Разработка собственных испытательных приспособлений может быть дорогостоящей, особенно для сложных плат. Эта стоимость может стать барьером для небольших производителей или тех, кто выпускает широкий спектр плат.

Сложность программирования: Написание тестовых программ может занимать много времени и требовать специальных навыков. Такая сложность может увеличить общее время и стоимость разработки.

Ограничения тестового покрытия: Функциональные тестеры могут быть не в состоянии проверить все аспекты PCBA, особенно в очень сложных конструкциях. Могут существовать определенные функции или компоненты, которые трудно или невозможно проверить с помощью функционального тестера.

Проблемы отладки: Когда PCBA не проходит функциональный тест, бывает трудно определить точную причину отказа. Это может привести к затратам времени на отладку.

Требования к обслуживанию: Функциональные тестеры требуют регулярной калибровки и обслуживания для обеспечения точности. Такое постоянное обслуживание может увеличить общую стоимость владения.

Выбор подходящего функционального тестера для PCBA

Выбор подходящего функционального тестера для PCBA - важнейшее решение, которое может существенно повлиять на эффективность и результативность вашего процесса тестирования. Вот некоторые ключевые факторы, которые следует учитывать:

Сложность правления: Учитывайте сложность PCBA, которые необходимо протестировать. Сюда входит количество компонентов, типы компонентов (аналоговые, цифровые, смешанные сигналы) и плотность платы. Для более сложных плат могут потребоваться более сложные тестеры.

Объем производства: Выберите тестер, соответствующий объему производства. Тестеры с летающими датчиками подходят для мелкосерийного производства или создания прототипов, в то время как ICT лучше подходят для крупносерийного производства.

Бюджетные ограничения: Стоимость функциональных тестеров может варьироваться от нескольких тысяч долларов до сотен тысяч долларов. Определите свой бюджет и выберите тестер, который вписывается в этот бюджет.

Требования к испытаниям: Учитывайте конкретные требования к испытаниям, такие как типы испытаний, которые необходимо выполнить (например, измерения напряжения, частоты, анализ цифровых сигналов), требования к точности и скорости.

Техническая поддержка: Выбирайте поставщика, который предлагает хорошую техническую поддержку и обучение. Это очень важно для того, чтобы вы могли эффективно использовать и обслуживать тестер.

Будущие потребности: Учитывайте возможность будущего роста и выбирайте тестер, который можно расширить или модернизировать для удовлетворения будущих потребностей. Это особенно важно, если вы ожидаете изменений в конструкции изделий или объемах производства. Выбор масштабируемого решения может избавить вас от необходимости преждевременной замены тестера.

Процесс настройки функционального тестера PCBA

Настройка функционального тестера PCBA включает в себя несколько ключевых этапов:

Проектирование и изготовление приспособлений:

- Проанализируйте конструкцию PCBA и определите точки тестирования.

- Спроектируйте испытательное приспособление с помощью программного обеспечения CAD.

- Изготовьте приспособление из таких материалов, как FR-4, алюминий или акрил.

- Установите тестовые щупы в приспособление.

Разработка программы испытаний:

- Определите требования и спецификации к тестам.

- Напишите тестовую программу, используя специализированный язык программирования или графическую среду программирования.

- Отладьте тестовую программу с помощью симулятора или прототипа PCBA.

Интеграция и калибровка системы:

- Установите программное обеспечение на компьютер тестера.

- Подключите измерительные приборы к тестеру.

- Установите испытательное приспособление на тестер.

- Откалибруйте тестер с помощью заведомо исправного PCBA или калибровочного артефакта.

Обслуживание функционального тестера PCBA

Правильное техническое обслуживание необходимо для обеспечения точности и долговечности функционального тестера PCBA:

Регулярная калибровка: Для обеспечения точности функциональные тестеры необходимо регулярно калибровать. Интервал калибровки зависит от конкретного тестера и требований к применению.

Очистка и замена зонда: Тестовые зонды следует регулярно чистить, чтобы удалить мусор и обеспечить хороший контакт. При износе или повреждении зонды следует заменить.

Обновления программного обеспечения: Поддерживайте программное обеспечение тестировщика в актуальном состоянии, чтобы обеспечить совместимость с последними версиями операционных систем и воспользоваться новыми функциями и исправлениями ошибок.

Профилактическое обслуживание: Регулярно проводите профилактическое обслуживание тестера, например, проверяйте кабели, разъемы и источники питания.

Сравнение функционального тестирования с другими методами

Функциональное тестирование - это всего лишь один из нескольких методов, используемых для тестирования PCBA. Вот как он сопоставляется с другими распространенными методами:

Ручное тестирование:

- Преимущества: Низкая начальная стоимость, гибкость, возможность использования для любого типа PCBA.

- Недостатки: Медленный, трудоемкий, подверженный человеческим ошибкам, не подходит для крупносерийного производства.

Внутрисхемное тестирование (ICT):

- Преимущества: Высокое покрытие неисправностей для аналоговых компонентов, быстрое время тестирования, хорошо подходит для крупносерийного производства.

- Недостатки: Высокая стоимость приспособлений, ограниченные возможности функционального тестирования, проблемы с платами высокой плотности.

Испытание на вжигание:

- Преимущества: Позволяет обнаружить неисправности на ранних стадиях, повышает надежность продукции.

- Недостатки: Требует много времени, может вызвать напряжение компонентов, может не подходить для всех применений.

Функциональное тестирование:

- Преимущества: Проверяет общую функциональность, имитирует работу в реальных условиях, может быть настроен для конкретных приложений.

- Недостатки: Может быть сложным в программировании, не позволяет точно определить местоположение дефекта, время тестирования может варьироваться в зависимости от сложности.

Отраслевые стандарты функционального тестирования

Несколько отраслевых стандартов содержат рекомендации и требования к функциональному тестированию:

- IPC-9252: Руководство по электрическим испытаниям незаполненных печатных плат

- IPC-7351: Общие требования к дизайну поверхностного монтажа и стандарт на рисунок земли

- Стандарты JEDEC: Различные стандарты, связанные с тестированием полупроводников

- MIL-STD-883: Стандарт метода испытания микросхем

- MIL-PRF-38534: Спецификация производительности гибридных микросхем

- MIL-PRF-38535: Спецификация производительности для производства интегральных схем (микросхем)

Эти стандарты помогают обеспечить последовательность и надежность функционального тестирования во всей отрасли.