EMS PCBA - важнейший аспект электронной промышленности, играющий важную роль в производстве широкого спектра электронных устройств, от повседневных потребительских товаров до сложных промышленных и аэрокосмических систем. В этой статье представлен всеобъемлющий обзор EMS PCBA, рассматривается его определение, процесс производства, передовые технологии, методы тестирования и способы анализа отказов. Независимо от того, являетесь ли вы новичком в мире электроники или опытным исследователем, данное руководство предоставит вам ценные сведения об этой важнейшей области.

Что такое EMS

EMS расшифровывается как Electronics Manufacturing Services. Компании EMS - это, по сути, закулисные партнеры компаний, которые разрабатывают и продают электронные изделия, известные как производители оригинального оборудования (OEM). Эти поставщики EMS предлагают широкий спектр услуг, включая проектирование, производство, тестирование и даже управление цепочкой поставок электронных компонентов и узлов.

Подумайте об этом так: OEM-производителю может прийти в голову идея революционного нового смартфона, но у него может не быть оборудования или опыта для его создания. Именно здесь на помощь приходит компания EMS. У них есть специализированное оборудование, квалифицированная рабочая сила и отраслевые знания, чтобы воплотить концепцию смартфона в реальность.

Компании EMS могут быть самыми разными: от небольших специализированных фирм, ориентированных на нишевые рынки, до крупных глобальных корпораций с широкими возможностями.

Вот некоторые из основных услуг, предлагаемых поставщиками услуг EMS:

- Внедрение нового продукта (NPI): Помогаем OEM-производителям быстро и эффективно выводить новые продукты на рынок.

- Сборка печатных плат (PCBA): Основная услуга - сборка электронных компонентов на печатных платах.

- Сборка коробки и интеграция системы: Сборка PCBA в готовые изделия или системы.

- Управление цепочками поставок: Поиск и управление компонентами, необходимыми для производства.

- Тестирование и обеспечение качества: Обеспечение качества и надежности продукции.

- Послепродажное обслуживание: Предоставление услуг по ремонту, восстановлению и других услуг после продажи продукта.

Сотрудничая с поставщиками EMS, OEM-производители могут сосредоточиться на своих основных компетенциях, таких как разработка продукции и маркетинг, оставив все сложности производства экспертам.

Что такое PCBA

PCBA расшифровывается как Printed Circuit Board Assembly. Проще говоря, PCBA - это сердце большинства электронных устройств. Это готовый электронный узел, состоящий из печатной платы (PCB) со всеми необходимыми электронными компонентами, распаянными на ней. Печатная плата служит основой, обеспечивая как механическую поддержку, так и электрические пути, которые позволяют компонентам взаимодействовать и функционировать вместе.

Представьте себе печатную плату как скелет и нервную систему электронного устройства. Она обеспечивает структуру и соединения, а компоненты подобны органам, каждый из которых выполняет определенную функцию. Вместе они образуют плату PCBA, которая отвечает за общую функциональность устройства и возможность подключения.

Типы PCBA

Существует несколько различных типов PCBA, каждый из которых имеет свои уникальные характеристики и сферы применения:

- Жесткие печатные платы: Это самый распространенный тип печатных плат, изготовленных из твердой, негибкой подложки, такой как FR-4 (композитный материал из плетеной стеклоткани со связующим на основе эпоксидной смолы). Они используются во множестве приложений, от простых устройств, таких как пульты дистанционного управления, до сложных систем, таких как материнские платы компьютеров.

- Гибкие печатные платы: Как следует из названия, эти печатные платы изготавливаются из гибкого материала, такого как полиимид, который позволяет сгибать или складывать их. Это делает их идеальными для приложений, где пространство ограничено или где печатная плата должна соответствовать изогнутой поверхности. Гибкие печатные платы часто можно встретить в носимых устройствах, таких как смарт-часы, медицинских имплантатах и даже в сложной электронике современных автомобилей.

- Жесткие гибкие печатные платы: Эти печатные платы сочетают в себе лучшее из двух миров: жесткие секции для монтажа компонентов и гибкие секции для создания межсоединений. Это обеспечивает большую гибкость конструкции и позволяет уменьшить потребность в разъемах и кабелях, делая общую систему более компактной и надежной. Жестко-гибкие печатные платы часто используются в таких сложных приложениях, как аэрокосмическая промышленность и медицинское оборудование, где важны как жесткость, так и гибкость.

- Высокочастотные печатные платы: Эти специализированные печатные платы предназначены для работы на высоких частотах, например, в радиочастотных (RF) и микроволновых приложениях. Они требуют специальных материалов подложки и производственных процессов для минимизации потерь сигнала и помех. Высокочастотные печатные платы необходимы для беспроводной связи, радарных систем и спутниковой связи.

- Печатные платы с алюминиевой основой: В этих печатных платах используется алюминиевая подложка, обеспечивающая превосходный теплоотвод. Они особенно хорошо подходят для мощных приложений, где терморегулирование имеет решающее значение, например, для светодиодного освещения, источников питания и схем управления двигателями. Алюминиевая подложка способствует эффективному отводу тепла от теплогенерирующих компонентов, обеспечивая надежную работу.

Что такое EMS PCBA

EMS PCBA - это специализированные услуги, предоставляемые компаниями, оказывающими услуги по производству электроники (EMS), по проектированию, изготовлению и тестированию сборок печатных плат (PCBA). По сути, поставщики EMS предлагают готовое решение для PCBA, обрабатывая все аспекты процесса от начала до конца. Это позволяет производителям оригинального оборудования (OEM) передать производство PCBA на аутсорсинг и сосредоточиться на других основных аспектах своего бизнеса, таких как разработка продукции и маркетинг.

EMS PCBA - это специализированная область в более широкой сфере услуг по производству электроники, требующая опыта в различных областях, включая проектирование схем, выбор компонентов, компоновку печатных плат, процессы сборки, методики тестирования и контроль качества.

Преимущества использования услуг EMS PCBA

Почему компании предпочитают передавать производство PCBA на аутсорсинг поставщикам EMS? Есть несколько веских причин:

- Экономия средств: Поставщики услуг EMS часто могут производить PCBA по более низкой цене, чем OEM-производители. В первую очередь это обусловлено эффектом масштаба - EMS-компании закупают большое количество компонентов и материалов, что позволяет им договариваться о более выгодных ценах. Кроме того, они имеют высоко оптимизированные производственные процессы, которые минимизируют отходы и снижают трудозатраты.

- Обеспечение качества: Надежные поставщики EMS имеют строгие системы управления качеством, часто сертифицированные по международным стандартам, таким как ISO 9001. Это гарантирует, что производимые ими PCBA отвечают самым высоким стандартам качества и надежности. Кроме того, они обладают широкими возможностями тестирования для выявления и устранения любых дефектов до того, как продукция попадет к заказчику.

- Масштабируемость: Поставщики EMS предлагают гибкость при увеличении или уменьшении объемов производства в зависимости от колебаний спроса. Это особенно важно для OEM-производителей, которые испытывают сезонные колебания или запускают новые продукты с неопределенным рыночным спросом.

- Доступ к экспертным знаниям и технологиям: Компании EMS специализируются на производстве и тестировании PCBA. Они обладают глубокими знаниями о новейших технологиях, материалах и процессах. Они также вкладывают значительные средства в современное производственное оборудование, которое может оказаться слишком дорогим для отдельных OEM-производителей.

- Ускоренный выход на рынок: Сотрудничая с поставщиком EMS, OEM-производители могут значительно сократить время, необходимое для вывода новых продуктов на рынок. EMS-компании могут оптимизировать процесс производства PCBA и часто предоставляют поддержку в области проектирования для обеспечения технологичности (DFM), чтобы оптимизировать дизайн PCBA для эффективного производства.

Общие области применения EMS PCBA

EMS PCBA играет важнейшую роль в самых разных отраслях промышленности, включая:

- Потребительская электроника: Это, пожалуй, самое заметное применение EMS PCBA. От смартфонов и планшетов до ноутбуков, телевизоров, игровых приставок и устройств "умного дома" - компании EMS отвечают за производство PCBA, которые питают эти повседневные гаджеты.

- Автомобиль: Автомобильная промышленность все больше полагается на сложную электронику для выполнения различных функций, включая блоки управления двигателем (ECU), информационно-развлекательные системы, передовые системы помощи водителю (ADAS) и кузовную электронику. EMS PCBA необходимы для производства этих сложных и критически важных для безопасности автомобильных компонентов.

- Медицинские приборы: Промышленность медицинского оборудования предъявляет жесткие требования к качеству и надежности, что делает EMS PCBA критически важной частью производственного процесса. Компании EMS производят PCBA для широкого спектра медицинских устройств, включая системы мониторинга состояния пациента, диагностическое оборудование, системы визуализации и даже имплантируемые устройства.

- Промышленное оборудование: Промышленное оборудование, такое как программируемые логические контроллеры (ПЛК), моторные приводы, датчики и робототехника, в значительной степени зависит от прочных и надежных PCBA. Поставщики EMS играют ключевую роль в производстве этих компонентов, гарантируя, что они смогут выдержать жесткие условия эксплуатации, часто встречающиеся в промышленной среде.

- Аэрокосмическая и оборонная промышленность: Аэрокосмическая и оборонная промышленность предъявляет чрезвычайно высокие требования к своим электронным системам. EMS PCBA используется для производства авионики, систем связи, радаров, систем наведения ракет и других критически важных компонентов, которые должны надежно работать в экстремальных условиях.

Основные компоненты PCBA

PCBA состоит из различных компонентов, каждый из которых играет определенную роль в общей функциональности сборки. Эти компоненты можно разделить на четыре основных типа:

Печатная плата (PCB)

Печатная плата - это основа PCBA, обеспечивающая необходимую механическую поддержку и электрические соединения для всех остальных компонентов. По сути, это многослойная структура, состоящая из изоляционного материала (например, FR-4, композитного материала, изготовленного из стеклоткани с эпоксидным связующим) с медными дорожками, вытравленными на его поверхности. Эти медные дорожки образуют проводящие пути, которые соединяют различные компоненты, позволяя электрическим сигналам проходить между ними.

Печатные платы могут быть односторонними (с медными дорожками на одной стороне), двусторонними (с медными дорожками на обеих сторонах) или многослойными (с несколькими слоями медных дорожек и изоляционного материала, уложенными друг на друга). Сложность печатной платы зависит от сложности схемы, которую она поддерживает.

- Материаловедческие соображения: Выбор материала подложки печатной платы имеет решающее значение для производительности и надежности PCBA. Необходимо учитывать несколько факторов, в том числе:

- Диэлектрическая проницаемость (Dk): Это свойство влияет на скорость распространения электрических сигналов через печатную плату, а также на импеданс трасс.

- Тангенс потерь (Df): Это свойство определяет величину потерь сигнала, возникающих на высоких частотах. Более низкие значения тангенса потерь желательны для высокочастотных приложений.

- Коэффициент теплового расширения (CTE): Это свойство описывает, насколько сильно расширяется или сжимается печатная плата при изменении температуры. Очень важно согласовать CTE материала печатной платы с CTE компонентов, чтобы предотвратить механические напряжения и возможные сбои.

- Температура стеклования (Tg): Это температура, при которой подложка печатной платы переходит из жесткого, стеклообразного состояния в более мягкое, резиновое. Более высокие значения Tg обычно предпочтительны для применений с высокими рабочими температурами.

Активные компоненты

Активные компоненты - это рабочие лошадки PCBA. Они способны усиливать или переключать электрические сигналы, позволяя схеме выполнять сложные функции. К числу распространенных примеров активных компонентов относятся:

- Интегральные микросхемы (ИМС): Это миниатюрные электронные схемы, содержащие огромное количество транзисторов, резисторов и других компонентов, собранных на одном полупроводниковом чипе. Примерами могут служить микропроцессоры, микросхемы памяти, аналого-цифровые преобразователи (АЦП) и цифро-аналоговые преобразователи (ЦАП).

- Транзисторы: Это полупроводниковые приборы, которые могут усиливать или переключать электронные сигналы. Существует два основных типа: транзисторы с биполярным переходом (BJT) и полевые транзисторы (FET).

- Диоды: Это двухконтактные полупроводниковые приборы, которые позволяют току течь только в одном направлении. Примерами могут служить выпрямительные диоды (используются для преобразования переменного тока в постоянный), диоды Зенера (используются для регулирования напряжения) и светоизлучающие диоды (светодиоды).

Пассивные компоненты

Пассивные компоненты, в отличие от активных, не могут усиливать или коммутировать электрические сигналы. Однако они играют важную роль в накоплении или рассеивании энергии в цепи. Общие примеры включают:

- Резисторы: Эти компоненты используются для ограничения протекания тока в цепи.

- Конденсаторы: Эти компоненты накапливают электрический заряд и часто используются для фильтрации, синхронизации и хранения энергии.

- Индукторы: Эти компоненты накапливают энергию в магнитном поле и широко используются в фильтрах и осцилляторах.

Механические компоненты

Механические компоненты обеспечивают механическую поддержку, соединения или другие неэлектрические функции в PCBA. Примеры включают:

- Разъемы: Эти компоненты позволяют подключать к PCBA внешние кабели или устройства.

- Переключатели: Эти компоненты позволяют вручную управлять электрическими цепями.

- Теплоотводы: Эти компоненты предназначены для отвода тепла, выделяемого активными компонентами, в частности силовыми транзисторами и микросхемами. Они помогают предотвратить перегрев и обеспечивают надежную работу PCBA.

Процесс производства PCBA

Процесс производства PCBA - это сложный и многоступенчатый процесс, включающий в себя несколько ключевых этапов, от первоначального проектирования до окончательной сборки и тестирования. Давайте подробно рассмотрим каждый этап:

Дизайн и проектирование

Создание PCBA начинается с этапа проектирования и конструирования. Именно здесь создается чертеж электронной схемы, выбираются компоненты и разрабатывается физическая схема печатной платы.

- Захват схемы: Первый шаг - создание принципиальной схемы, которая представляет собой графическое изображение электронной цепи. На схеме показаны все компоненты, которые будут использоваться в схеме, и их взаимосвязь. Для этого используется специализированное программное обеспечение для автоматизации электронного проектирования (EDA). Вы когда-нибудь задумывались, как инженеры переводят сложную идею схемы в визуальное представление? Именно это и делает захват схемы.

- Выбор компонентов: После того как схема готова, на следующем этапе необходимо выбрать конкретные компоненты, которые будут использоваться в PCBA. При этом учитываются различные факторы, такие как электрические характеристики компонентов (например, напряжение, ток, номинальная мощность), требования к их производительности, доступность и стоимость.

- Макет печатной платы: Разводка печатной платы - это физический дизайн печатной платы. Она определяет размещение компонентов на плате и прокладку соединяющих их медных дорожек. Это критически важный этап, требующий тщательного учета целостности сигнала, терморегулирования и технологичности.

- Проектирование для обеспечения технологичности (DFM): На протяжении всего этапа проектирования инженеры применяют принципы DFM, чтобы обеспечить эффективное и надежное производство PCBA. DFM включает в себя оптимизацию конструкции для минимизации производственных затрат, снижения риска дефектов и повышения общего качества PCBA.

Прототипирование

Прежде чем переходить к массовому производству, необходимо создать и протестировать прототип PCBA. Прототипирование позволяет инженерам проверить конструкцию, выявить возможные проблемы и внести необходимые коррективы, прежде чем приступать к крупносерийному производству.

Прототипирование обычно включает в себя производство небольшого количества PCBA с использованием тех же процессов, которые будут применяться для массового производства. Затем эти прототипы подвергаются тщательному тестированию, чтобы убедиться, что они соответствуют необходимым спецификациям и требованиям к производительности.

Закупка материалов

После завершения разработки дизайна и утверждения прототипа следующим шагом будет закупка всех материалов, необходимых для производства PCBA. Сюда входят сама печатная плата, электронные компоненты (активные, пассивные и механические), а также другие материалы, такие как паяльная паста и флюс.

Поставщики EMS, как правило, имеют налаженные связи с сетью поставщиков, чтобы обеспечить надежные поставки высококачественных материалов.

- Управление цепочками поставок: Эффективное управление цепочкой поставок имеет решающее значение для обеспечения наличия материалов в нужный момент и по правильной цене. Это включает в себя прогнозирование спроса, управление уровнем запасов и координацию работы с поставщиками для обеспечения своевременной доставки.

Сборка SMT

Технология поверхностного монтажа (SMT) - наиболее широко используемый метод сборки печатных плат в современном производстве электроники. При SMT компоненты монтируются непосредственно на поверхность печатной платы, а не вставляются через отверстия, как при традиционной сборке со сквозными отверстиями.

Вот основные этапы процесса SMT-сборки:

- Печать паяльной пастой: Первый шаг - нанесение паяльной пасты на площадки печатной платы, на которых будут установлены компоненты. Обычно для этого используется трафарет, представляющий собой тонкий металлический лист с отверстиями, соответствующими расположению площадок. С помощью скребка паяльная паста продавливается через отверстия трафарета на печатную плату.

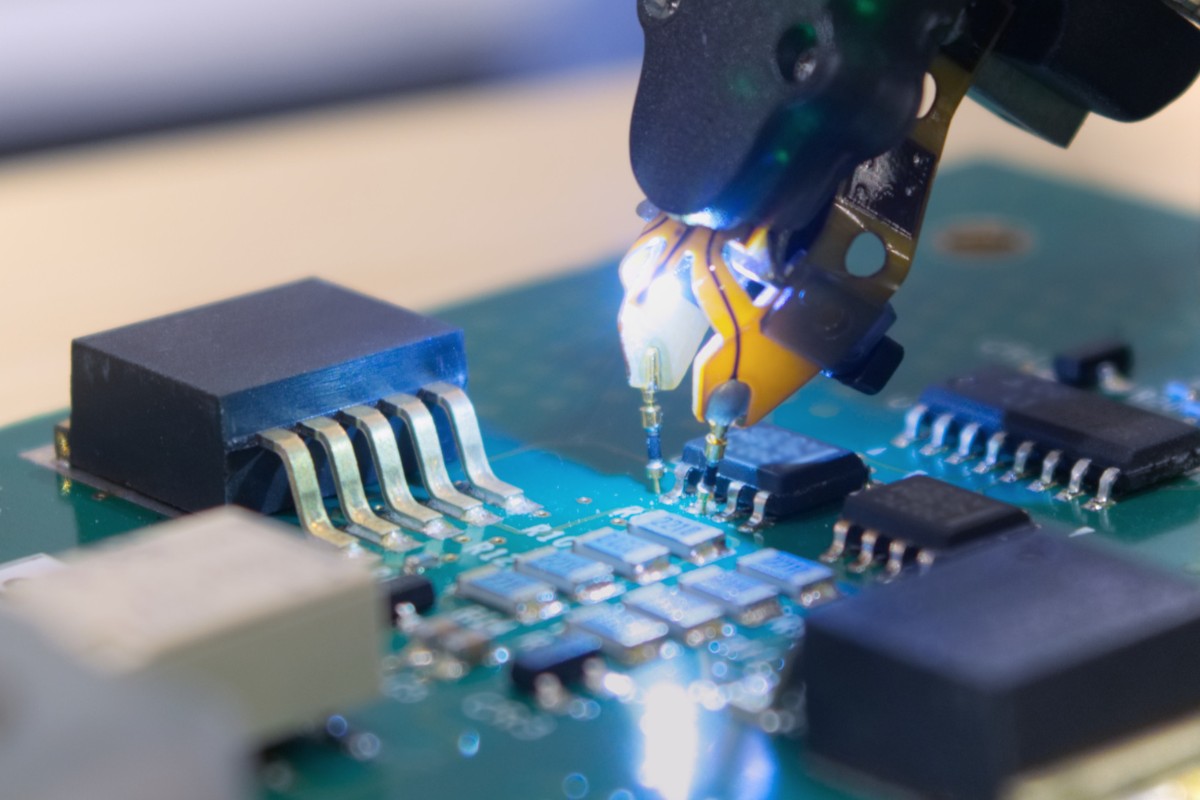

- Размещение компонентов: Затем компоненты помещаются на паяльную пасту с помощью машины для подбора и размещения компонентов. Эти машины высокоавтоматизированы и могут размещать тысячи компонентов в час с высокой точностью.

- Пайка оплавлением: После размещения компонентов PCBA проходит через печь для пайки. Печь нагревает PCBA до определенной температуры, в результате чего паяльная паста расплавляется, а затем застывает, создавая прочные и надежные паяные соединения между компонентами и печатной платой. Взаимодействие дизайна и производства: Важно отметить, что решения, принятые на этапе проектирования, такие как размещение компонентов и прокладка трасс, оказывают непосредственное влияние на процесс SMT-сборки. Например, если компоненты расположены слишком близко друг к другу, может быть затруднено точное нанесение паяльной пасты, что может привести к образованию паяльных мостиков (непреднамеренных соединений между соседними площадками). Аналогично, плохо проложенные трассы могут повлиять на качество паяных соединений и общую надежность PCBA.

Сборка со сквозным отверстием

Хотя SMT является доминирующим методом сборки, сборка через отверстия все еще используется для некоторых типов компонентов, особенно тех, которые имеют большие размеры или требуют более прочного механического соединения с печатной платой.

Вот основные этапы сборки сквозных отверстий:

- Вставка компонентов: Компоненты с выводами вставляются через предварительно просверленные отверстия в печатной плате. Это можно сделать вручную или с помощью автоматических машин для вставки.

- Волновая пайка: После установки компонентов PCBA пропускают над волной расплавленного припоя. Волна припоя смачивает выводы компонентов и открытые площадки на нижней стороне печатной платы, создавая паяные соединения.

Сборка со сквозными отверстиями обычно используется для таких компонентов, как разъемы, большие конденсаторы и трансформаторы.

Проверка и тестирование

После сборки PCBA подвергается тщательному контролю и тестированию, чтобы убедиться в том, что он соответствует требуемым стандартам качества и функционирует правильно.

- Осмотр: Для выявления любых дефектов в PCBA, таких как отсутствие компонентов, неправильное расположение компонентов или проблемы с паяными соединениями, используются различные методы проверки. К распространенным методам проверки относятся:

- Визуальный осмотр: Это включает в себя ручной осмотр PCBA с использованием увеличительных приборов для выявления любых видимых дефектов.

- Автоматизированная оптическая инспекция (AOI): Системы AOI используют камеры и программное обеспечение для обработки изображений, чтобы автоматически проверять PCBA на наличие дефектов.

- Рентгеновский контроль: Рентгеновский контроль используется для изучения внутренней структуры PCBA и выявления скрытых дефектов, таких как пустоты в паяных соединениях или внутренние трещины в компонентах.

- Тестирование: Электрические испытания проводятся для проверки функциональности и производительности PCBA. Общие методы тестирования включают:

- Внутрисхемное тестирование (ICT): ICT использует приспособление "гвоздь в гвозде", чтобы установить контакт с тестовыми точками на печатной плате и проверить соединения между компонентами.

- Функциональное тестирование (FCT): FCT включает в себя подачу питания на PCBA и моделирование его нормальных условий работы для проверки того, что он функционирует так, как задумано.

Конформные покрытия и поттинг

В некоторых приложениях PCBA может потребоваться дополнительная защита от воздействия внешних факторов, таких как влага, пыль, химические вещества или экстремальные температуры. Именно в таких случаях на помощь приходят конформное покрытие и горшки.

- Конформное покрытие: Конформное покрытие - это нанесение тонкого слоя защитного материала, такого как акрил, силикон или уретан, на поверхность PCBA. Это покрытие прилегает к контурам компонентов и печатной платы, обеспечивая барьер от загрязнений окружающей среды.

- Посадка в горшки: Поттинг - это более надежная форма защиты, при которой весь PCBA заключен в защитный материал, обычно термореактивную смолу. Это обеспечивает более высокий уровень защиты, чем конформное покрытие, но также усложняет ремонт PCBA. Выбор материала: Выбор конформного покрытия или материала для изготовления горшков зависит от конкретного применения и условий окружающей среды, которым будет подвергаться PCBA. Необходимо учитывать такие факторы, как диапазон рабочих температур, уровень влажности и наличие агрессивных химических веществ.

Окончательная сборка и сборка коробки

Во многих случаях PCBA является лишь одной из частей более крупного продукта или системы. Окончательная сборка, также известная как сборка коробки или системная интеграция, включает в себя сборку PCBA в окончательный корпус или кожух вместе с другими компонентами, такими как блоки питания, дисплеи, кабели и механические части.

Этот этап может включать в себя соединение PCBA с другими узлами, установку программного обеспечения или микропрограммы, а также проведение окончательного тестирования, чтобы убедиться в правильности работы всего изделия.

Проектирование для обеспечения технологичности (DFM)

Проектирование с учетом требований технологичности (DFM) - важнейший аспект процесса разработки PCBA. Он включает в себя оптимизацию конструкции, чтобы сделать ее более простой, быстрой и экономически эффективной для производства. Вот некоторые ключевые аспекты DFM:

- Выбор и размещение компонентов:

- Выбирайте компоненты, которые легко доступны и подходят для автоматизированной сборки.

- Не размещайте компоненты слишком близко друг к другу, так как это может затруднить сборку и проверку.

- Учитывайте тепловые характеристики компонентов и их размещение на печатной плате, чтобы обеспечить надлежащий отвод тепла. Например, мощные компоненты следует размещать вдали от теплочувствительных компонентов, и для них могут потребоваться радиаторы или другие решения для охлаждения.

- Маршрутизация трасс и целостность сигналов:

- Тщательно прокладывайте трассы, чтобы свести к минимуму потери сигнала и помехи, особенно для высокоскоростных сигналов.

- Для сохранения целостности сигнала используйте соответствующие ширину и расстояние между трассами. Более широкие трассы имеют меньшее сопротивление и менее подвержены деградации сигнала.

- Рассмотрите возможность использования маршрутизации с контролем импеданса для высокочастотных приложений, чтобы обеспечить соответствие импеданса трасс импедансу компонентов.

- Тепловое управление:

- Разработайте разводку печатной платы, чтобы облегчить отвод тепла от теплогенерирующих компонентов.

- Для передачи тепла от одного слоя печатной платы к другому используйте тепловые каналы (небольшие отверстия, заполненные проводящим материалом).

- Рассмотрите возможность использования радиаторов, вентиляторов или других решений для охлаждения мощных компонентов.

- Соображения по тестированию:

- Разработайте разводку печатной платы так, чтобы обеспечить легкий доступ к контрольным точкам при внутрисхемном тестировании (ICT).

- Рассмотрите возможность использования тестирования с помощью граничного сканирования - метода, позволяющего тестировать сложные PCBA высокой плотности без необходимости использования физических тестовых точек.

Передовые технологии PCBA

Поскольку электронные устройства продолжают становиться все меньше, быстрее и сложнее, спрос на передовые технологии PCBA значительно вырос. Эти технологии расширяют границы возможного в плане миниатюризации, производительности и функциональности. Давайте рассмотрим некоторые из ключевых достижений в области технологий PCBA:

Интерконнект высокой плотности (HDI)

High-Density Interconnect (HDI) - это технология, позволяющая создавать более компактные, легкие и сложные печатные платы. В печатных платах HDI используются более тонкие линии и промежутки, меньшие отверстия (отверстия, соединяющие различные слои печатной платы) и более высокая плотность соединительных площадок по сравнению с обычными печатными платами.

- Микровии: Одной из ключевых особенностей печатных плат HDI является использование микропроводов. Это очень маленькие каналы, обычно менее 150 мкм в диаметре, которые можно просверлить лазером или нанести на фото. Микропроводы позволяют более эффективно прокладывать трассы и повышать плотность размещения компонентов.

- Преимущества HDI:

- Уменьшение размеров и веса печатной платы: HDI позволяет создавать более компактные и легкие печатные платы, что делает их идеальными для портативных и носимых устройств.

- Улучшенная целостность сигнала: Уменьшение длины трасс за счет более высокой плотности приводит к улучшению целостности сигнала и снижению его потерь.

- Более высокая плотность компонентов: HDI позволяет разместить больше компонентов на меньшей площади, увеличивая функциональность PCBA.

- Проблемы ИЧР:

- Более высокие производственные затраты: Производство печатных плат HDI дороже, чем обычных печатных плат, из-за необходимости использования специализированного оборудования и процессов.

- Более сложные процессы проектирования и производства: Проектирование и производство HDI требуют специальных знаний и передовых программных средств.

- Требуется специальное оборудование и опыт: Не все поставщики EMS имеют возможность производить печатные платы HDI.

Система в упаковке (SiP)

System-in-Package (SiP) - это технология, объединяющая несколько интегральных схем (ИС) и других компонентов в одном корпусе. Такой подход позволяет значительно уменьшить размер и сложность PCBA за счет объединения нескольких функций в одном компоненте.

- Преимущества SiP:

- Уменьшение размеров и веса печатной платы: Интегрируя несколько компонентов в один корпус, SiP позволяет значительно уменьшить общий размер и вес PCBA.

- Улучшенная производительность: Более короткие межсоединения между ИС в рамках SiP приводят к повышению производительности и уменьшению задержек сигналов.

- Низкое энергопотребление: SiP может помочь снизить энергопотребление за счет оптимизации межсоединений между компонентами.

- Проблемы SiP:

- Более высокая стоимость упаковки: Упаковка SiP обычно дороже, чем традиционная упаковка однокристальных систем.

- Более сложные процессы проектирования и тестирования: Разработка и тестирование SiP могут быть более сложными, чем разработка и тестирование отдельных компонентов.

- Терморегуляция: Управление тепловым режимом в SiP может быть сложным из-за высокой плотности компонентов в корпусе.

Встраиваемые компоненты

Технология встраиваемых компонентов позволяет сделать еще один шаг к миниатюризации, встраивая компоненты в слои печатной платы, а не монтируя их на поверхность. Это позволяет еще больше уменьшить размер и повысить производительность PCBA.

- Преимущества встраиваемых компонентов:

- Уменьшение размеров и веса печатной платы: Встраивание компонентов в слои печатной платы позволяет значительно уменьшить общий размер и вес PCBA.

- Улучшенная целостность сигнала: Более короткие межсоединения благодаря встроенным компонентам позволяют улучшить целостность сигнала и снизить его потери.

- Снижение электромагнитных помех (EMI): Встраивание компонентов может помочь снизить уровень электромагнитных помех, экранируя их в слоях печатной платы.

- Проблемы встраиваемых компонентов:

- Более высокие производственные затраты: Производство печатных плат со встроенными компонентами дороже, чем традиционное производство печатных плат.

- Более сложные процессы проектирования и производства: Проектирование и производство печатных плат со встроенными компонентами требует специальных знаний и передовых технологий.

- Тестирование и доработка: Тестирование и доработка могут быть более сложными при использовании встраиваемых компонентов, так как они труднодоступны после встраивания в печатную плату.

Тестирование и контроль качества PCBA

Тестирование и контроль качества - важнейшие аспекты процесса производства PCBA. Они гарантируют, что PCBA соответствует требуемым спецификациям, работает правильно и надежно в течение долгого времени. В процессе производства используются различные методы тестирования, каждый из которых имеет свои преимущества и ограничения.

Внутрисхемное тестирование (ICT)

Внутрисхемное тестирование (ICT) - это тип электрического тестирования, при котором проверяются соединения между компонентами на печатной плате. При этом используется приспособление "под гвозди", представляющее собой платформу с массивом подпружиненных штырьков, которые контактируют с определенными контрольными точками на печатной плате.

- Процедура испытания:

- PCBA размещается на станине приспособления для гвоздей, при этом контрольные точки на печатной плате должны совпадать с контактами на приспособлении.

- ICT-тестер подает электрические сигналы на контрольные точки и измеряет ответные сигналы.

- Тестер сравнивает измеренные ответы с ожидаемыми ответами, основанными на схеме. Любые отклонения указывают на потенциальный дефект, например короткое замыкание, обрыв цепи или неправильное значение компонентов.

- Ограничения ИКТ:

- Может не выявить все типы дефектов: ICT в первую очередь ориентирован на выявление производственных дефектов, связанных с размещением компонентов и пайкой. Он может быть не в состоянии обнаружить функциональные сбои или периодические проблемы, возникающие только в определенных условиях эксплуатации.

- Разработка и обслуживание испытательных приспособлений может быть дорогостоящей: Приспособления для гвоздей разрабатываются индивидуально для каждого PCBA, что может быть дорогостоящим и трудоемким процессом.

- Может подходить не для всех типов PCBA: ICT может не подойти для PCBA с очень высокой плотностью компонентов или для тех, в которых используются компоненты с мелким шагом, поскольку может быть трудно обеспечить надежный контакт с контрольными точками.

Функциональное тестирование (FCT)

Функциональное тестирование (FCT) - это тип электрического тестирования, который проверяет общую функциональность PCBA. В отличие от ICT, которое фокусируется на отдельных компонентах и соединениях, FCT тестирует PCBA как целостную систему.

- Процедура испытания:

- PCBA подключается к тестовой системе, которая имитирует его нормальную рабочую среду. Это может включать в себя подачу питания на PCBA и подключение его к другим компонентам или системам, с которыми он будет взаимодействовать в конечном продукте.

- Тестовая система подает различные входные сигналы на PCBA и контролирует их выходные сигналы.

- Тестер сравнивает измеренные выходы с ожидаемыми выходами, основанными на функциональных характеристиках PCBA. Любые несоответствия указывают на функциональный сбой.

- Ограничения FCT:

- Может не выявить все типы дефектов: FCT предназначен для проверки общей функциональности PCBA, но он может не выявить некоторые типы дефектов, например те, которые возникают только при определенных условиях эксплуатации или после длительного использования.

- Разработка процедур тестирования может занять много времени и средств: Разработка комплексных процедур функционального тестирования может быть сложной и требовать значительного времени и ресурсов.

Автоматизированный оптический контроль (AOI)

Автоматизированная оптическая инспекция (AOI) - это тип визуального контроля, при котором используются камеры и программное обеспечение для обработки изображений для автоматической проверки PCBA на наличие дефектов. Системы AOI могут обнаружить широкий спектр дефектов, таких как отсутствие компонентов, неправильное расположение компонентов, мостики припоя и недостаточное количество припоя.

- Преимущества AOI:

- Быстрый и автоматизированный процесс проверки: Системы AOI позволяют проверять PCBA гораздо быстрее, чем при ручном визуальном контроле.

- Может обнаружить широкий спектр дефектов: АОИ позволяет обнаружить многие распространенные производственные дефекты, повышая общее качество продукции.

- Может использоваться как для контроля до, так и после доводки: AOI может использоваться для контроля PCBA как до, так и после процесса пайки оплавлением, что позволяет обнаружить дефекты на ранней стадии.

- Ограничения AOI:

- Может не выявить все типы дефектов: AOI основан на визуальном контроле, поэтому он не может обнаружить дефекты, скрытые от глаз, например внутренние трещины в компонентах или пустоты в паяных соединениях под компонентами.

- Может быть чувствителен к условиям освещения и изменениям внешнего вида компонентов: На системы АОИ могут влиять изменения условий освещения и внешнего вида компонентов, что может привести к ложным срабатываниям (ошибочное определение хорошей детали как дефектной) или ложным отрицательным результатам (необнаружение реального дефекта).

Рентгеновский контроль

Рентгеновский контроль - это вид неразрушающего контроля, при котором используются рентгеновские лучи для создания изображений внутренней структуры PCBA. Это позволяет обнаружить скрытые дефекты, которые не видны при других методах контроля, например пустоты в паяных соединениях, короткие замыкания между слоями и внутренние трещины в компонентах.

- Преимущества рентгеновского контроля:

- Может обнаружить скрытые дефекты: Рентгеновский контроль - единственный метод, позволяющий надежно обнаружить некоторые виды скрытых дефектов, например, пустоты в паяных соединениях BGA (Ball Grid Array).

- Неразрушающий: Рентгеновский контроль не повреждает PCBA, поэтому его можно использовать для проверки дорогостоящих или критически важных компонентов.

- Ограничения рентгеновского контроля:

- Может быть дорогостоящим и отнимать много времени: Оборудование для рентгеновского контроля стоит дорого, а сам процесс проверки может занимать много времени, особенно при работе со сложными PCBA.

- Требуется специализированное оборудование и обученные операторы: Рентгеновский контроль требует специализированного оборудования и обученных операторов для интерпретации рентгеновских снимков.

- Может подходить не для всех типов PCBA: Рентгеновский контроль может оказаться неэффективным для PCBA с очень толстыми или плотными материалами, которые поглощают рентгеновские лучи, что затрудняет получение четких изображений.

- Новые интерпретации: Данные рентгеновского контроля можно использовать не только для выявления дефектов, но и для анализа основных причин производственных проблем. Например, анализируя размер, форму и распределение пустот в паяных соединениях, инженеры могут получить представление о процессе пайки оплавлением и определить области для улучшения.

Испытания на надежность

Испытания на надежность используются для оценки долгосрочной надежности PCBA в различных условиях эксплуатации. При этом PCBA подвергается серии стресс-тестов, имитирующих условия, в которых он будет находиться в течение предполагаемого срока службы.

- Виды тестов на надежность:

- Температурная цикличность: PCBA подвергается многократным циклам высоких и низких температур для имитации теплового напряжения. Это помогает выявить потенциальные отказы, связанные с тепловым расширением и сжатием.

- Испытание на влажность: PCBA подвергается воздействию высокого уровня влажности для имитации воздействия влаги. Это помогает выявить потенциальные неисправности, связанные с коррозией или проникновением влаги.

- Вибрационные испытания: PCBA подвергается вибрации для имитации механических нагрузок, которые он может испытывать во время транспортировки или эксплуатации. Это помогает выявить потенциальные неисправности, связанные с механической усталостью или ослаблением соединений.

- Испытание на удар: PCBA подвергается механическим ударам, имитирующим внезапное воздействие. Это помогает выявить потенциальные неисправности, связанные с поломкой компонентов или разрушением паяных соединений.

Испытания на надежность помогают выявить потенциальные механизмы отказа и оценить срок службы PCBA в различных условиях эксплуатации.

Методы анализа отказов PCBA

Анализ отказов - это процесс расследования отказов PCBA с целью определения первопричины отказа. Это похоже на детективную работу в электронике, где инженеры используют различные инструменты и методы, чтобы выяснить, почему PCBA вышел из строя и как предотвратить подобные сбои в будущем.

Анализ отказов может помочь улучшить процессы проектирования, производства и тестирования, что приведет к созданию более надежных и прочных PCBA.

Визуальный осмотр

Визуальный осмотр часто является первым шагом в анализе отказа. Он включает в себя тщательный осмотр отказавшего PCBA невооруженным глазом или с помощью увеличительных приборов, например микроскопа, для поиска любых очевидных признаков повреждений или дефектов.

Визуальный осмотр часто позволяет выявить очевидные дефекты, такие как:

- Сгоревшие или обесцвеченные компоненты

- Треснувшие или сломанные компоненты

- Треснувшие или поднятые паяные соединения

- Физические повреждения печатной платы, такие как трещины или отслоение

Поперечное сечение

Поперечное сечение - это разрушающий метод, который предполагает вырезание участка через PCBA и его полировку для выявления внутренней структуры. Это позволяет детально изучить паяные соединения, отверстия (отверстия, соединяющие различные слои печатной платы) и другие внутренние особенности.

- Микроструктурный анализ: Поперечное сечение позволяет детально изучить микроструктуру паяных соединений. Это позволяет получить информацию о качестве процесса пайки, например, о наличии пустот (воздушных карманов), интерметаллических соединений (хрупких соединений, которые могут образовываться между припоем и выводами компонентов или площадками печатной платы) или других дефектов, которые могут повлиять на долгосрочную надежность паяного соединения.

Сканирующая электронная микроскопия (SEM)

Сканирующая электронная микроскопия (СЭМ) - это мощная технология, использующая сфокусированный пучок электронов для создания сильно увеличенных изображений поверхности PCBA. SEM позволяет получить изображения с гораздо более высоким разрешением, чем оптическая микроскопия, и выявить мелкие детали, которые не видны невооруженным глазом или с помощью светового микроскопа.

SEM может быть использован для изучения:

- Морфология (форма и структура) паяных соединений

- Поверхность деталей для поиска трещин, загрязнений и других дефектов

- Поверхности разрушения для определения причины механического повреждения

Энергодисперсионная рентгеновская спектроскопия (EDS)

Энергодисперсионная рентгеновская спектроскопия (EDS) - это аналитический метод, который часто используется в сочетании с SEM. Она позволяет определить элементный состав конкретной области на PCBA. Когда пучок электронов из РЭМ попадает на образец, он заставляет атомы в образце испускать характерное рентгеновское излучение. Анализируя энергию и интенсивность этих рентгеновских лучей, EDS может определить присутствующие элементы и их относительную концентрацию.

EDS можно использовать для:

- Определите состав паяных соединений и проверьте их на наличие интерметаллических соединений или загрязнений.

- Проанализируйте состав выводов или площадок компонентов, чтобы оценить их паяемость.

- Определите неизвестные материалы или загрязнения на поверхности PCBA.

Будущее EMS PCBA

Сфера EMS PCBA постоянно развивается, что обусловлено развитием технологий, ростом спроса на более компактные и мощные электронные устройства и усложнением электронных систем. Вот некоторые из ключевых тенденций, которые определяют будущее EMS PCBA:

- Миниатюризация: Тенденция к созданию более компактных электронных устройств будет и дальше стимулировать спрос на передовые технологии PCBA, такие как HDI, SiP и встраиваемые компоненты. Эти технологии позволяют создавать более компактные, легкие и мощные PCBA, которые необходимы для портативных, носимых и имплантируемых устройств.

- Повышенная функциональность: По мере того как электронные устройства становятся все более сложными, PCBA должны поддерживать более широкий спектр функций и более высокий уровень интеграции. Это потребует использования более сложных компонентов, таких как многоядерные процессоры, микросхемы памяти большой емкости и современные датчики, а также разработки новых технологий упаковки и межсоединений.

- Более высокие частоты и скорости передачи данных: Растущий спрос на более быструю передачу данных и беспроводную связь приведет к необходимости создания PCBA, способных работать на более высоких частотах и поддерживать более высокую скорость передачи данных. Это потребует использования специализированных материалов с низкими диэлектрическими потерями и передовых технологий проектирования целостности сигнала.

- Интернет вещей (IoT): Развитие Интернета вещей (IoT) приведет к массовому спросу на подключенные устройства, для многих из которых потребуются специализированные PCBA. Эти PCBA должны быть маленькими, маломощными и способными к беспроводной связи, что ставит новые задачи перед поставщиками EMS.

- Искусственный интеллект (ИИ): ИИ начинает играть важную роль в производстве PCBA, особенно в области оптимизации процессов, контроля качества и предиктивного обслуживания. Системы на базе ИИ могут анализировать большие объемы данных, полученных в процессе производства, чтобы выявить закономерности, предсказать потенциальные проблемы и оптимизировать производственные параметры.

- Автоматизация и робототехника: Автоматизация и робототехника играют все более важную роль в производстве PCBA, повышая эффективность, снижая затраты и улучшая качество. Роботы используются для выполнения таких задач, как размещение компонентов, пайка и контроль, а автоматизированные системы - для управления потоком материалов и отслеживания производственных данных.

- Устойчивость: Экологичность становится все более важным фактором в электронной промышленности, и поставщики EMS вынуждены снижать воздействие на окружающую среду. Это включает в себя использование более экологичных материалов, снижение энергопотребления и минимизацию отходов.

- Регионализация: Наблюдается растущая тенденция к регионализации производства EMS PCBA, когда компании стремятся размещать производственные мощности ближе к своим клиентам или в регионах с более низкой стоимостью рабочей силы или благоприятными государственными стимулами. Это позволяет снизить риски, связанные с цепочкой поставок, повысить оперативность реагирования на потребности клиентов и сократить транспортные расходы.

Эти тенденции создают как проблемы, так и возможности для поставщиков услуг EMS. Чтобы оставаться конкурентоспособными, EMS-компании должны будут инвестировать в новые технологии, развивать новые возможности и адаптироваться к меняющимся потребностям своих клиентов. Им также придется искать способы сбалансировать растущий спрос на миниатюризацию и функциональность с потребностью в экономичности и устойчивости.

Будущее EMS PCBA, вероятно, будет характеризоваться следующим:

- Расширение сотрудничества: Более тесное сотрудничество между OEM-производителями, EMS-провайдерами и поставщиками компонентов будет необходимо для разработки и производства все более сложных PCBA.

- Большая специализация: Поставщики EMS могут все больше специализироваться на конкретных технологиях или приложениях, чтобы выделиться и удовлетворить уникальные потребности своих клиентов.

- Внедрение принципов Индустрии 4.0: Принципы Индустрии 4.0, такие как связь, аналитика данных и автоматизация, будут играть все более важную роль в производстве PCBA, обеспечивая большую эффективность, гибкость и быстроту реагирования.

- Сосредоточьтесь на развитии талантов: По мере усложнения технологии PCBA поставщикам EMS придется инвестировать в обучение и развитие, чтобы обеспечить себя квалифицированными кадрами, необходимыми для разработки, производства и тестирования современных PCBA.

В заключение следует отметить, что область EMS PCBA переживает период быстрой трансформации. Описанные выше тенденции приводят к значительным изменениям в способах разработки, производства и тестирования PCBA. Поставщики EMS, которые смогут адаптироваться к этим изменениям и принять новые технологии, будут иметь все шансы на успех в ближайшие годы. Будущее EMS PCBA обещает быть захватывающим, полным инноваций и новых возможностей.