Мир производства электроники изобилует аббревиатурами, которые часто используются как взаимозаменяемые, что приводит к путанице даже среди опытных профессионалов. Два таких термина, монтаж печатных плат (CCA) и монтаж печатных плат (PCBA), часто оказываются в центре этой двусмысленности. Несмотря на кажущуюся схожесть, при ближайшем рассмотрении обнаруживаются тонкие, но существенные различия, которые влияют на процессы проектирования, производства и тестирования.

Определение ядра: Распаковка печатной платы (PCB)

Прежде чем мы углубимся в тонкости CCA и PCBA, необходимо получить твердое представление о фундаментальном строительном блоке: печатной плате (PCB). Печатную плату часто называют "холстом" электроники, она обеспечивает механическую поддержку и электрические соединения для электронных компонентов.

Состав и изготовление печатных плат: Многослойный подход

Печатная плата - это гораздо больше, чем просто зеленая плата. Это тщательно разработанная композитная структура, обычно состоящая из нескольких слоев различных материалов. Наиболее распространенным материалом подложки является FR-4, армированный стеклом эпоксидный ламинат, выбранный за его баланс стоимости, долговечности и электроизоляционных свойств. Однако для специализированных применений могут потребоваться альтернативные материалы, такие как CEM (композитный эпоксидный материал), PTFE (политетрафторэтилен, широко известный как тефлон) для высокочастотных цепей или даже гибкий полиимид для гибких цепей.

Каждый слой печатной платы служит определенной цели. Медные слои, вытравленные с замысловатыми узорами, образуют проводящие дорожки, соединяющие компоненты. Процесс изготовления представляет собой сложную последовательность этапов, включающую:

- Изображение: Перенос схемы на медные слои с помощью фотолитографии.

- Травление: химическое удаление ненужной меди для создания нужных трасс.

- Сверление: Создание отверстий (vias) для соединения различных слоев и монтажа компонентов со сквозными отверстиями.

- Нанесение покрытия: Осаждение меди в просверленные отверстия для создания межслойных соединений.

- Ламинирование: Склеивание нескольких слоев под воздействием тепла и давления для создания единой, сплошной структуры.

- Нанесение паяльной маски: Нанесение защитного слоя (часто зеленого) для предотвращения образования мостиков припоя и защиты медных дорожек.

- Шелкография: Добавление этикеток и маркировки для идентификации компонентов и руководства по сборке.

Точность и качество этих этапов производства имеют первостепенное значение для общей производительности и надежности конечного продукта.

Соображения по проектированию печатных плат: От схемы до макета

Путь от концептуальной схемы к физической печатной плате начинается с захвата схемы. Для этого необходимо перевести принципиальную схему, отражающую функциональные связи между компонентами, в схему - подробное представление соединений схемы.

Размещение компонентов - важнейший аспект разводки печатной платы. Оптимальное размещение минимизирует длину пути сигнала, уменьшает электромагнитные помехи (EMI) и способствует эффективному терморегулированию. Например, чувствительные аналоговые компоненты следует размещать вдали от шумных цифровых компонентов, чтобы предотвратить деградацию сигнала.

Еще одним важным этапом является маршрутизация - процесс соединения компонентов медными дорожками. Тщательная прокладка необходима для сохранения целостности сигнала, особенно в высокоскоростных схемах. Необходимо тщательно учитывать такие факторы, как контроль импеданса, минимизация перекрестных помех и оптимизация ширины трассы.

Правила и ограничения проектирования, часто навязываемые программным обеспечением для проектирования печатных плат, играют важную роль в обеспечении технологичности. Эти правила определяют такие параметры, как минимальная ширина трассы, расстояние между трассами и размеры отверстий, обеспечивая надежное изготовление печатной платы.

Типы печатных плат и их применение: Спектр функциональных возможностей

Печатные платы выпускаются в различных формах, каждая из которых соответствует конкретным требованиям.

- Односторонние печатные платы: Самый простой тип, когда схема располагается только на одной стороне подложки. Они экономически эффективны, но ограничены по сложности.

- Двухсторонние печатные платы: Печатные платы с обеих сторон, обеспечивающие повышенную плотность компонентов и гибкость маршрутизации.

- Многослойные печатные платы: Состоят из нескольких слоев схем, что позволяет создавать сложные конструкции и обеспечивать высокую плотность компонентов. Они обычно используются в сложных электронных устройствах, таких как компьютеры и смартфоны.

- Жесткие печатные платы: Наиболее распространенный тип, использующий жесткие материалы подложки, такие как FR-4.

- Гибкие печатные платы: Изготовлены на гибких подложках, таких как полиимид, что позволяет им изгибаться и принимать определенные формы. Они идеально подходят для приложений, требующих гибкости, таких как носимые устройства и медицинские имплантаты.

- Жестко-гибкие печатные платы: Сочетают в себе преимущества жестких и гибких печатных плат, обеспечивая одновременно структурную стабильность и гибкость. Они часто используются в приложениях с ограниченным пространством и сложной геометрией.

- Печатные платы с высокой плотностью межсоединений (HDI): Характеризуются более тонкими элементами, меньшими отверстиями и высокой плотностью разводки. Они обеспечивают миниатюризацию и необходимы для высокопроизводительных устройств.

- Специализированные печатные платы: Разработаны для специфических применений, таких как радиочастотные/микроволновые схемы, силовая электроника и высокотемпературные среды.

Выбор типа печатной платы зависит от таких факторов, как сложность схемы, условия эксплуатации, механические ограничения и стоимость.

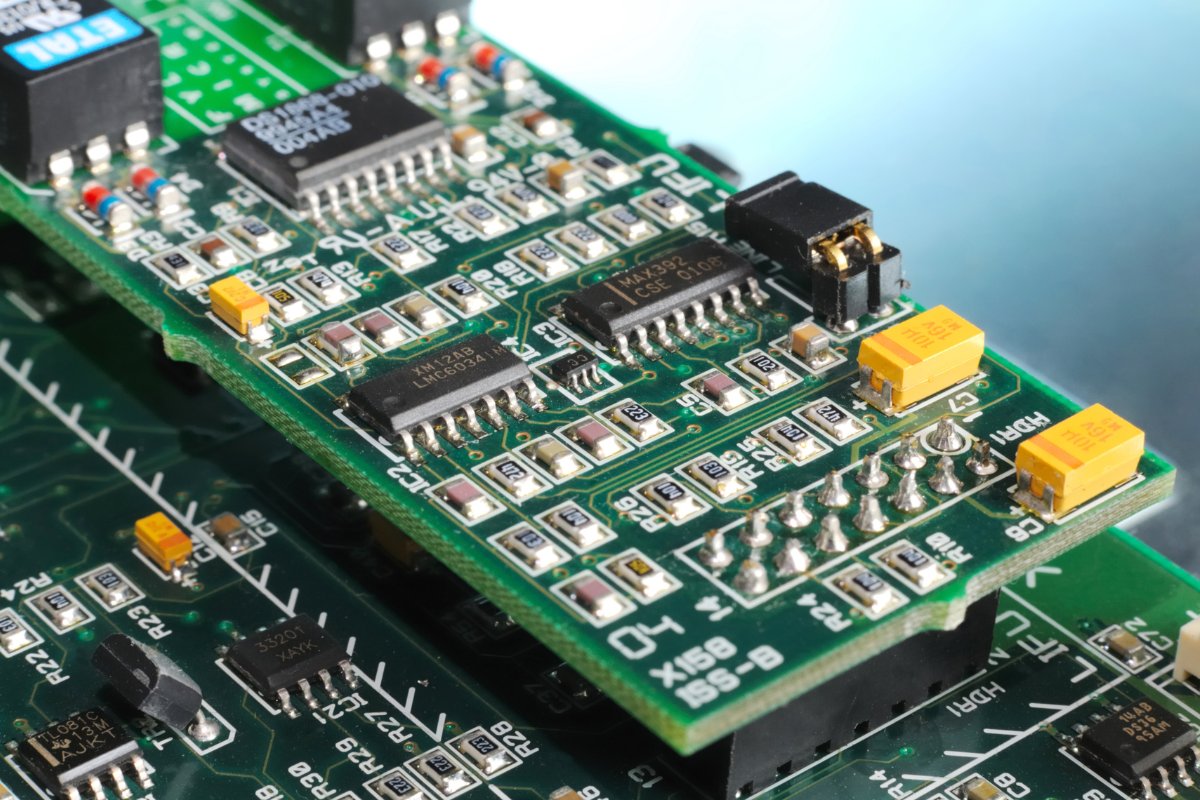

Сборка печатной платы (CCA): Населенная печатная плата

После того как фундамент печатной платы заложен, мы можем переключить наше внимание на сборку печатной платы. По сути, CCA - это процесс заполнения голой печатной платы электронными компонентами, превращающий ее в функциональную электронную схему. Это этап, на котором тщательно разработанная печатная плата оживает.

Выбор и закупка компонентов: Баланс между производительностью и надежностью

Производительность и надежность CCA зависят от тщательного выбора и приобретения электронных компонентов. Это предполагает выбор правильного сочетания активных (например, транзисторов, интегральных схем) и пассивных (например, резисторов, конденсаторов, индукторов) компонентов.

Упаковка компонентов играет решающую роль. Устройства поверхностного монтажа (SMD), такие как SOIC, QFP и BGA, предназначены для технологии поверхностного монтажа (SMT), а компоненты со сквозными отверстиями, такие как DIP и устройства с аксиальными/радиальными выводами, используются в технологии сквозных отверстий (THT). Выбор типа корпуса влияет на процесс сборки, плотность размещения компонентов и общий размер CCA.

Критерии выбора выходят за рамки базовой функциональности. Необходимо тщательно оценивать такие факторы, как диапазон рабочих температур, номинальные значения напряжения и тока, допуски, частотные характеристики и долговременная надежность. Наличие и сроки поставки компонентов также имеют решающее значение, особенно в современных сложных глобальных цепочках поставок. Кроме того, растущая обеспокоенность по поводу поддельных компонентов требует надежных процессов проверки и аутентификации.

Процессы сборки: SMT, сквозные отверстия и смешанные технологии

Два основных метода монтажа компонентов на печатную плату - это технология поверхностного монтажа (SMT) и технология сквозных отверстий (THT).

Технология поверхностного монтажа (SMT)

Доминирующий сегодня метод сборки SMT предполагает монтаж компонентов непосредственно на поверхность печатной платы. Процесс обычно включает в себя:

- Нанесение паяльной пасты: Нанесение паяльной пасты, смеси порошка припоя и флюса, на площадки компонентов на печатной плате с помощью трафарета.

- Размещение компонентов: Точное размещение SMD-компонентов на паяльной пасте с помощью автоматизированных машин для подбора и размещения.

- Пайка оплавлением: Нагрев всей сборки в печи для пайки, чтобы расплавить паяльную пасту, создавая электрические и механические соединения между компонентами и печатной платой.

Технология сквозных отверстий (THT)

В THT выводы компонентов вставляются через предварительно просверленные отверстия в печатной плате и припаиваются с противоположной стороны. Процесс обычно включает в себя:

- Вставка компонентов: Ручная или автоматическая установка выводов компонентов через отверстия.

- Пайка волной: Проведение по нижней стороне печатной платы волной расплавленного припоя, припаивая все сквозные отверстия одновременно.

- Выборочная пайка: Использование локализованного фонтана припоя или роботизированной паяльной руки для пайки определенных компонентов со сквозными отверстиями, часто используется в сборках, выполненных по смешанной технологии.

Сборка по смешанной технологии

Во многих современных электронных устройствах используется сочетание SMT и THT, что позволяет использовать преимущества обеих технологий. Такой подход требует тщательного планирования и исполнения для обеспечения совместимости между различными процессами сборки.

Для специализированных приложений, требующих высокой плотности и производительности, также используются передовые технологии сборки, такие как Package on Package (PoP), когда несколько компонентов укладываются вертикально, и flip-chip, когда матрица непосредственно прикрепляется к печатной плате.

Тестирование и проверка: Обеспечение функциональности и соответствия

Тестирование и проверка - важнейшие этапы процесса CCA, гарантирующие, что собранная плата функционирует правильно и соответствует требуемым стандартам качества.

- Внутрисхемное тестирование (ICT): Часто называемое тестированием "на гвоздях", ICT включает в себя использование приспособления с подпружиненными щупами для контакта с тестовыми точками на CCA, проверку значений компонентов, проверку на короткое замыкание и обрыв, а также обеспечение правильного размещения компонентов.

- Функциональный тест (FCT): FCT проверяет общую функциональность CCA, моделируя рабочую среду, подавая входные сигналы и измеряя выходные сигналы. Он гарантирует, что собранная плата работает так, как задумано.

- Автоматизированная оптическая инспекция (АОИ): Системы AOI используют камеры и алгоритмы обработки изображений для проверки CCA на наличие таких дефектов, как отсутствие компонентов, неправильная ориентация компонентов, мостики припоя и недостаточное количество припоя.

- Рентгеновский контроль: Рентгеновский контроль используется для исследования скрытых паяных соединений, особенно для компонентов BGA, где паяные соединения находятся под корпусом. Он также позволяет обнаружить внутренние дефекты внутри компонентов.

Эти методы тестирования и проверки, часто используемые в комбинации, дают всестороннюю оценку качества и функциональности CCA.

Стандарты и сертификаты CCA: Навигация по нормативной базе

Индустрия сборки электроники регулируется различными стандартами и сертификатами, которые обеспечивают качество, надежность и безопасность.

- Стандарты IPC: IPC, глобальная торговая ассоциация, публикует общепризнанные стандарты сборки электроники. IPC-A-610, "Приемлемость электронных сборок", определяет критерии приемки для ОСО, охватывая такие аспекты, как размещение компонентов, качество пайки и чистота. J-STD-001, "Требования к паяным электрическим и электронным сборкам", определяет требования к контролю процесса пайки.

- Сертификаты ISO: ISO 9001, общий стандарт системы управления качеством, обычно принимается компаниями, занимающимися сборкой электроники. Стандарт ISO 13485, предназначенный специально для медицинских изделий, устанавливает более строгие требования к качеству и управлению рисками.

- Отраслевые стандарты: Некоторые отрасли промышленности имеют свои собственные стандарты. Например, в аэрокосмической промышленности используются спецификации MIL-STD, а автомобильная промышленность полагается на такие стандарты, как IATF 16949.

- Соответствие требованиям RoHS и REACH: Экологические нормы, такие как RoHS (ограничение использования опасных веществ) и REACH (регистрация, оценка, разрешение и ограничение использования химических веществ), ограничивают использование определенных опасных материалов в электронных продуктах, влияя на выбор компонентов и производственные процессы.

Сборка печатных плат (PCBA): Холистическая перспектива

В то время как CCA фокусируется на готовой плате, сборка печатных плат охватывает более широкую сферу, включая весь процесс от проектирования до конечного собранного продукта, готового к интеграции в большую систему. Это более целостный взгляд на сборку электроники.

PCBA как суперкомплекс: Охватывает CCA и не только

PCBA можно считать надмножеством CCA. Он включает в себя не только сборку печатной платы с компонентами (процесс CCA), но и дополнительные этапы, такие как:

- Сборка в корпусе: Встраивание CCA в корпус или кожух.

- Сборка кабелей и жгутов проводов: Подключение CCA к другим частям системы с помощью кабелей и жгутов проводов.

- Конформное покрытие или поттинг: Нанесение защитного покрытия на CCA для повышения его устойчивости к воздействию внешних факторов, таких как влага, пыль и химические вещества.

- Сборка коробки: Сборка готового изделия, включая CCA, корпус, блок питания и другие компоненты.

- Тестирование на уровне системы: Тестирование полностью собранного продукта, чтобы убедиться, что он функционирует правильно как целостная система.

Таким образом, PCBA представляет собой более комплексный подход к сборке электроники, учитывающий конечный продукт и его целевое применение.

Проектирование для обеспечения технологичности (DFM) и проектирование для сборки (DFA)

Проектирование для производства (DFM) и проектирование для сборки (DFA) являются важнейшими аспектами в PCBA. DFM фокусируется на оптимизации конструкции печатной платы для эффективного и экономичного производства. Это включает в себя такие аспекты, как:

- Дизайн панелей: Оптимизация расположения нескольких печатных плат на одной панели для минимизации отходов материалов и снижения стоимости изготовления.

- Выбор компонентов: Выбор компонентов, которые легко доступны и совместимы с автоматизированными процессами сборки.

- Размещение тестовых точек: Стратегическое размещение тестовых точек для облегчения внутрисхемного тестирования.

DFA, с другой стороны, фокусируется на упрощении процесса сборки, сокращении времени и стоимости сборки. Это включает в себя:

- Ориентация компонентов: Стандартизация ориентации компонентов для облегчения автоматического размещения.

- Минимизация разнообразия компонентов: Сокращение количества различных типов компонентов для упрощения процесса сборки и снижения затрат на инвентаризацию.

- Использование стандартного крепежа: Использование стандартных винтов и других крепежных элементов для упрощения сборки.

Для обеспечения эффективной реализации принципов DFM и DFA необходимо заблаговременное сотрудничество между инженерами-конструкторами и инженерами-производственниками.

Управление цепочками поставок: От поиска компонентов до конечного продукта

Эффективное управление цепочкой поставок имеет решающее значение для успешной работы PCBA. Это включает в себя управление потоками материалов, информации и финансов от поставщиков компонентов до конечного потребителя.

- Стратегии поиска компонентов: Разработка надежных стратегий поиска поставщиков для обеспечения надежных поставок компонентов с учетом таких факторов, как стоимость, качество, сроки поставки и надежность поставщика. Это может включать диверсификацию поставщиков, создание стратегических партнерств и реализацию мер по снижению рисков.

- Управление запасами: Внедрение эффективных систем управления запасами для минимизации затрат на хранение запасов и обеспечения наличия компонентов в случае необходимости. Для этого часто используются такие методы, как управление запасами "точно в срок" (JIT).

- Логистика и доставка: Управление транспортировкой и доставкой материалов и готовой продукции, обеспечение своевременной доставки и минимизация транспортных расходов.

- Управление рисками: Выявление и снижение потенциальных рисков в цепочке поставок, таких как нехватка компонентов, стихийные бедствия и геополитическая нестабильность. Это может включать разработку планов действий на случай непредвиденных обстоятельств и повышение устойчивости цепочки поставок.

Обеспечение качества и разработка надежности в PCBA

Обеспечение качества и разработка надежности являются неотъемлемой частью PCBA, гарантируя, что конечный продукт соответствует требуемым стандартам качества и надежно работает в течение всего срока службы.

Системы менеджмента качества (СМК)

Внедрение надежной СМК, часто основанной на стандарте ISO 9001, для обеспечения постоянного качества на протяжении всего процесса производства PCBA. Это включает в себя разработку процедур, документирование процессов и проведение регулярных аудитов.

Испытания на надежность

Проведение различных испытаний на надежность для оценки способности продукта выдерживать нагрузки окружающей среды и надежно работать в течение длительного времени. Это может включать в себя:

- Испытания в ускоренном режиме (HALT): Подвергание изделия экстремальным нагрузкам (например, температура, вибрация) для выявления слабых мест и способов отказа.

- Высокоускоренный стресс-скрин (HASS): Использование стрессов, аналогичных HALT, но применяемых в процессе производства для отсеивания производственных дефектов.

- Экологический стресс-скрининг (ESS): Подвергание продукта воздействию различных условий окружающей среды (например, цикличность температуры, влажность) для имитации реальных условий эксплуатации.

Анализ отказов

Расследование отказов, возникающих во время испытаний или в полевых условиях, для выявления основных причин и принятия корректирующих мер. Для этого используются такие методы, как визуальный осмотр, рентгеновский анализ и поперечное сечение.

Непрерывное совершенствование

Внедрение культуры непрерывного совершенствования, использование данных испытаний, анализа отказов и отзывов клиентов для постоянного повышения качества и надежности продукции.

CCA против PCBA: Нюансы сравнения

Подробно изучив CCA и PCBA, мы можем провести более тонкое сравнение, выделив их ключевые различия и взаимосвязи.

Сфера деятельности и фокус: Отличие микро- и макросреды

Основное различие заключается в сфере применения и направленности. CCA - это подмножество PCBA, концентрирующееся на заполнении печатной платы электронными компонентами. Это микроуровень, сфокусированный на тонкостях размещения компонентов, пайки и тестирования собранной платы.

PCBA, с другой стороны, представляет собой макроуровень, охватывающий весь процесс сборки, от проектирования до конечного продукта. Он учитывает не только CCA, но и сборку корпуса, прокладку кабелей, тестирование и другие сопутствующие этапы. PCBA заботится об общей функциональности и надежности всей электронной сборки.

Терминология и использование в промышленности: Региональные и контекстуальные вариации

Хотя определения, приведенные в этой статье, являются общепринятыми, важно признать, что использование терминов CCA и PCBA может различаться в разных регионах и отраслях. В некоторых контекстах эти термины могут использоваться как взаимозаменяемые, в то время как в других различие может быть более строгим.

Например, в Северной Америке часто используется более широкий термин "PCBA", в то время как в некоторых частях Азии может использоваться более общий термин "CCA". Конкретное значение также может зависеть от контекста. Контрактный производитель, специализирующийся на изготовлении печатных плат, может называть свои услуги "CCA", в то время как компания, предлагающая услуги по полной сборке коробок, скорее всего, будет использовать "PCBA".

Ясность в общении имеет первостепенное значение. При обсуждении сборки электроники всегда лучше уточнить предполагаемое значение терминов, чтобы избежать недоразумений.

Последствия для проектирования, производства и испытаний

Выбор между CCA и PCBA имеет значительные последствия для проектирования, производства и тестирования.

- Конструкторские соображения: При подходе, ориентированном на CCA, приоритетом может быть оптимизация разводки печатной платы для обеспечения плотности компонентов и целостности сигналов, в то время как при подходе, ориентированном на PCBA, также учитываются такие факторы, как дизайн корпуса, прокладка кабелей и интеграция на уровне системы.

- Производственные процессы: CCA в основном включает процессы SMT и/или THT, в то время как PCBA может потребовать дополнительных процессов, таких как сборка корпусов, изготовление кабельных жгутов и нанесение конформного покрытия.

- Стратегии тестирования: Тестирование CCA обычно сосредоточено на ICT и FCT платы, в то время как тестирование PCBA может также включать тестирование на уровне системы и проверку всего изделия на воздействие внешних факторов.

5.4. Тематические исследования: Иллюстрация практических различий

Давайте рассмотрим два гипотетических примера, чтобы проиллюстрировать практические различия между CCA и PCBA.

Пример 1: Простое электронное устройство

Представьте себе такое простое электронное устройство, как цифровой термометр. Основная функциональность обеспечивается одним CCA, который включает в себя микроконтроллер, датчик температуры и дисплей. В этом случае различие между CCA и PCBA минимально. CCA - это, по сути, конечный продукт, к которому добавляется только простой корпус. Основное внимание уделяется проектированию и сборке самого CCA.

Пример 2: сложная электронная система

Теперь рассмотрим сложную электронную систему, например, промышленную систему управления. Она может состоять из множества CCA, каждый из которых выполняет определенную функцию, размещен в прочном корпусе, соединен кабелями и жгутами проводов и питается от специального источника питания. В этом сценарии разница между CCA и PCBA существенна. Хотя проектирование и сборка каждого отдельного CCA имеют решающее значение, общий успех проекта зависит от целостного подхода к PCBA. Такие факторы, как дизайн корпуса, терморегулирование, прокладка кабелей и тестирование на уровне системы, приобретают первостепенное значение.

Эти примеры подчеркивают, что сложность электронного узла диктует уровень внимания, уделяемого CCA по сравнению с PCBA.

Новые тенденции и будущие направления

Сфера сборки электроники постоянно развивается, что обусловлено технологическим прогрессом и меняющимися требованиями рынка. Несколько новых тенденций определяют будущее CCA и PCBA.

Передовые упаковочные технологии: Система в упаковке (SiP) и не только

Технология System-in-Package (SiP) набирает обороты как способ интеграции нескольких ИС, пассивных компонентов и других устройств в один корпус. SiP предлагает преимущества в плане миниатюризации, производительности и снижения сложности сборки. Она стирает границы между традиционной упаковкой CCA и упаковкой ИС, создавая новые проблемы и возможности для сборки электроники.

Другие передовые технологии упаковки, такие как 2,5D- и 3D-упаковка, предполагающие вертикальную укладку нескольких матриц, также набирают обороты, обеспечивая еще более высокий уровень интеграции и производительности.

Миниатюризация и высокоплотные межсоединения (HDI)

Неустанное стремление к созданию более компактных и мощных электронных устройств стимулирует спрос на миниатюризацию и высокоплотные межсоединения (HDI). Печатные платы HDI с их более тонкими элементами и высокой плотностью разводки позволяют интегрировать больше компонентов в меньшее пространство. Эта тенденция ставит задачи по изготовлению печатных плат, размещению компонентов и пайке, требуя применения современного оборудования и процессов.

Гибкая и печатная электроника: Расширение границ PCBA

Гибкая и печатная электроника становится революционной технологией, способной совершить переворот в различных отраслях. Гибкая электроника, использующая такие подложки, как полиимид, позволяет создавать гнущиеся и гибкие схемы, открывая новые возможности для носимых устройств, медицинских имплантатов и других применений.

Печатная электроника, предполагающая печать проводящих чернил и других материалов на различных подложках, предлагает недорогой и масштабируемый подход к производству электронных схем. Эти технологии расширяют границы традиционного PCBA, создавая новые возможности для инноваций.

Роль автоматизации и искусственного интеллекта в PCBA

Автоматизация играет все более важную роль в производстве PCBA, повышая эффективность, качество и согласованность. Роботы используются для размещения компонентов, пайки и контроля, снижая количество человеческих ошибок и увеличивая производительность.

Искусственный интеллект (ИИ) также проникает в PCBA. Алгоритмы искусственного интеллекта могут использоваться для оптимизации производственных процессов, прогнозирования отказов оборудования и повышения качества продукции. Машинное обучение позволяет анализировать данные из различных источников, таких как AOI и рентгеновский контроль, для выявления закономерностей и аномалий, обеспечивая проактивный контроль качества.

Видение "умной фабрики", где взаимосвязанные машины и алгоритмы искусственного интеллекта работают вместе, оптимизируя весь процесс производства PCBA, постепенно становится реальностью.

Заключение: Обобщение полученных знаний - дальнейший путь

Простые на первый взгляд аббревиатуры CCA и PCBA представляют собой сложные и многогранные понятия, занимающие центральное место в индустрии производства электроники. Понимание различий между ними, их взаимосвязи и последствий для проектирования, производства и тестирования крайне важно для всех, кто работает в этой области.

CCA с его фокусом на готовой плате и PCBA с его целостным взглядом на весь процесс сборки - это не конкурирующие концепции, а скорее взаимодополняющие взгляды. Успешный PCBA опирается на хорошо выполненный CCA, но он также требует тщательного учета факторов, выходящих за рамки самой платы.

В эпоху стремительного технологического прогресса тонкое понимание CCA и PCBA будет по-прежнему играть важную роль в развитии инноваций и формировании будущего технологий. Новые тенденции, рассмотренные в этой статье, - от передовой упаковки до автоматизации на основе искусственного интеллекта - меняют ландшафт сборки электроники, создавая как проблемы, так и возможности.

Принимая эти достижения и развивая культуру непрерывного обучения, мы сможем расширить границы возможного в электронике, создавая более компактные, мощные и надежные устройства, которые будут продолжать преображать наш мир. Путешествие в сердце сборки электроники продолжается, и твердое понимание CCA и PCBA - это наш компас и карта.