O panorama do fabrico de produtos electrónicos sofreu uma profunda transformação nas últimas décadas, em grande parte devido ao advento e à adoção generalizada da tecnologia de montagem em superfície (SMT). Para apreciar verdadeiramente o significado da SMT, é necessário considerar as limitações da sua antecessora, a tecnologia de orifícios. A tecnologia Through-hole, com os cabos dos componentes inseridos em orifícios perfurados e soldados no lado oposto da placa, impunha restrições à densidade e miniaturização dos componentes. O aparecimento da tecnologia SMT na década de 1980 marcou uma mudança de paradigma, permitindo a colocação de componentes diretamente na superfície das placas de circuitos impressos (PCB). Esta mudança aparentemente simples teve consequências de grande alcance, abrindo caminho a dispositivos electrónicos mais pequenos, mais leves e mais sofisticados.

Uma perspetiva histórica: Do Through-Hole ao SMT

A passagem do processo through-hole para o SMT não foi uma revolução da noite para o dia, mas sim uma evolução gradual impulsionada pela procura incessante da miniaturização e do aumento da funcionalidade. Os primeiros processos SMT enfrentaram desafios relacionados com a disponibilidade de componentes, a maturidade do equipamento e a fiabilidade do processo. No entanto, as vantagens inerentes à SMT, como a redução do tamanho da placa, a melhoria do desempenho elétrico e a adequação à automatização, tornaram-se rapidamente evidentes. Os pioneiros em indústrias como a eletrónica de consumo e as telecomunicações abraçaram a SMT, impulsionando a inovação em equipamentos, materiais e desenvolvimento de processos. Cada melhoria incremental foi construída sobre a anterior, conduzindo ao sofisticado ecossistema SMT que temos atualmente.

A mudança fundamental: Miniaturização e aumento da funcionalidade

A principal vantagem do SMT reside na sua capacidade de facilitar a utilização de componentes mais pequenos e de atingir densidades de componentes mais elevadas nas placas de circuito impresso. Esta miniaturização não tem apenas a ver com a redução das dimensões físicas; tem a ver com a colocação de mais funcionalidades num determinado espaço. O SMT permite a colocação de componentes em ambos os lados da placa, duplicando efetivamente o espaço disponível. Além disso, os cabos mais curtos e as dimensões mais pequenas das embalagens dos componentes SMT resultam numa indutância e capacitância reduzidas, o que leva a uma melhor integridade do sinal e a velocidades de funcionamento mais rápidas. Isto é particularmente crucial em aplicações de alta frequência, onde a integridade do sinal é fundamental.

O impacto da SMT em todos os sectores: Uma breve visão geral

O impacto da SMT é generalizado, afectando praticamente todas as indústrias que dependem da eletrónica. Na eletrónica de consumo, a SMT permitiu o desenvolvimento de smartphones, tablets, computadores portáteis e inúmeros outros dispositivos portáteis. A indústria automóvel utiliza a SMT para unidades de controlo do motor, sistemas de infoentretenimento e sistemas avançados de assistência ao condutor (ADAS), em que a fiabilidade em condições adversas é fundamental. No sector aeroespacial, a capacidade da SMT para reduzir o peso e melhorar o desempenho é fundamental. Os fabricantes de dispositivos médicos confiam na SMT para dispositivos implantáveis miniaturizados, equipamento de diagnóstico e sistemas de monitorização de pacientes. A automação industrial beneficia da robustez do SMT e da sua capacidade de resistir a ambientes agressivos. Esta breve panorâmica apenas arranha a superfície; as aplicações da SMT são tão diversas como as indústrias que as empregam.

Princípios fundamentais da montagem SMT: Uma análise pormenorizada

O processo de montagem SMT, na sua essência, é uma sinfonia de precisão e automação. Cada etapa, desde a colocação dos componentes até à soldadura por refluxo, desempenha um papel fundamental para garantir a qualidade e a fiabilidade do produto final. Para uma compreensão profunda destes processos, é necessário aprofundar os pormenores de cada fase.

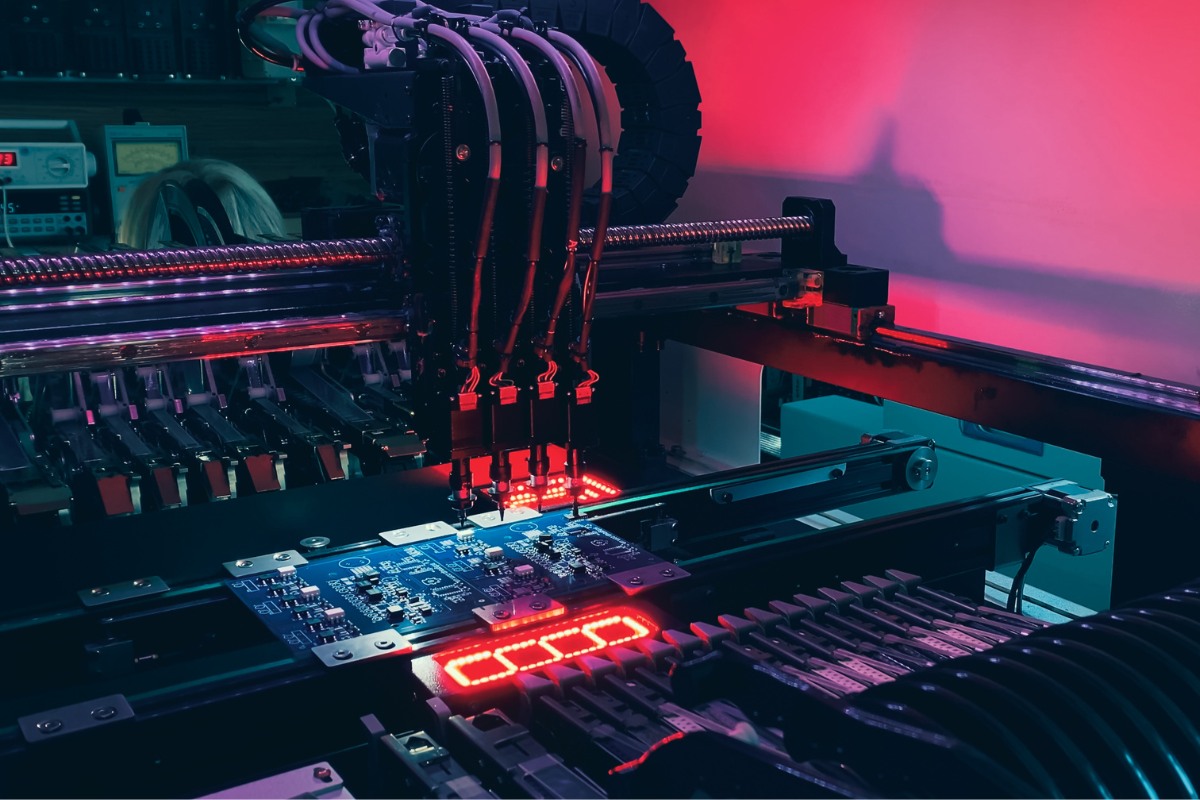

Colocação de componentes: Precisão e automatização

A colocação exacta dos componentes na placa de circuito impresso é a pedra angular da montagem SMT. Esta tarefa é confiada a sofisticadas máquinas pick-and-place, maravilhas da engenharia que combinam velocidade, precisão e flexibilidade.

Máquinas Pick-and-Place: Tipos, capacidades e limitações

As máquinas de recolha e colocação estão disponíveis em várias configurações, cada uma adaptada a necessidades específicas. Os "atiradores de chips" são optimizados para a colocação a alta velocidade de componentes pequenos e passivos, enquanto os "colocadores flexíveis" lidam com uma gama mais vasta de tamanhos e formas de componentes, incluindo circuitos integrados (ICs). Os sistemas modulares oferecem escalabilidade, permitindo aos fabricantes adicionar cabeças de colocação conforme necessário. Estas máquinas apresentam taxas de colocação impressionantes, excedendo frequentemente dezenas de milhares de componentes por hora. No entanto, a precisão é fundamental. As máquinas modernas conseguem uma precisão de colocação até algumas dezenas de micrómetros, mas isto é constantemente desafiado pelo tamanho cada vez menor dos componentes. Factores como a calibração da máquina, os mecanismos de centragem dos componentes e a estabilidade inerente da própria máquina contribuem para a precisão da colocação. Mesmo a mais pequena vibração ou desalinhamento pode levar a defeitos.

Sistemas de Visão e Reconhecimento Fiducial: Garantir a exatidão

Para atingir a precisão necessária, as máquinas de "pick-and-place" dependem fortemente de sistemas de visão avançados. Estes sistemas utilizam câmaras de alta resolução e algoritmos sofisticados para localizar e orientar componentes e para registar a placa de circuito impresso com precisão. Os marcadores fiduciais, padrões pequenos e definidos com precisão colocados na placa de circuito impresso, servem de pontos de referência para o sistema de visão. A máquina utiliza estes fiduciais para compensar quaisquer desalinhamentos ou distorções menores na placa. Existem diferentes tipos de fiduciais, incluindo fiduciais globais para registo global da placa e fiduciais locais para alinhamento de componentes de passo fino. A precisão do sistema de visão é influenciada por factores como as condições de iluminação, o contraste entre o fiducial e a superfície da placa e a sofisticação dos algoritmos de processamento de imagem.

Alimentadores de componentes: Otimização para velocidade e fiabilidade

Os alimentadores de componentes são os heróis anónimos do processo de recolha e colocação, responsáveis pela entrega de componentes à cabeça de colocação de forma precisa e atempada. Os alimentadores de fita e bobina são os mais comuns, alojando os componentes em bolsas individuais dentro de uma fita transportadora. Os alimentadores de tabuleiros são utilizados para componentes de maiores dimensões ou que não são adequados para a embalagem em fita e bobina. Os alimentadores de tubos são utilizados para componentes com requisitos de orientação específicos. Os alimentadores inteligentes, equipados com sensores e capacidades de comunicação, podem fornecer informações em tempo real sobre a disponibilidade dos componentes e o estado da alimentação, minimizando o tempo de inatividade e evitando erros. A conceção e a manutenção dos alimentadores são fundamentais para garantir uma alimentação fiável dos componentes, especialmente no caso de componentes muito pequenos ou delicados.

Aplicação de pasta de solda: A base crítica

A aplicação de pasta de solda é um passo crítico que estabelece a base para juntas de solda fiáveis. A deposição precisa da pasta de solda nas placas de circuito impresso garante que a quantidade certa de solda esteja disponível para cada conexão.

Impressão em stencil: Parâmetros do processo e considerações sobre o material

A impressão em estêncil é o método mais utilizado para a aplicação de pasta de solda. Um estêncil fino, de aço inoxidável ou níquel, com aberturas correspondentes às almofadas da placa de circuito impresso, é alinhado sobre a placa. A pasta de solda é então forçada através das aberturas usando um rodo, depositando uma quantidade precisa de pasta em cada almofada. O processo de impressão do estêncil é altamente sensível a vários parâmetros, incluindo a pressão do rodo, a velocidade e o ângulo. Estes parâmetros devem ser cuidadosamente controlados para garantir uma deposição consistente da pasta e evitar defeitos. A espessura do estêncil e o design da abertura também são cruciais. A espessura determina o volume de pasta depositado, enquanto a forma e o tamanho da abertura influenciam as caraterísticas de libertação da pasta. As tecnologias avançadas de estêncil, como os estêncis escalonados (com espessuras variáveis ao longo do estêncil) e os estêncis electroformados (com paredes de abertura mais suaves), são utilizadas para enfrentar os desafios da montagem de componentes complexos e de passo fino.

Composição da pasta de solda: Reologia, Fluxo e Tamanho das Partículas

A pasta de solda é um material complexo, uma mistura cuidadosamente formulada de pó de liga de solda, fluxo e outros aditivos. A reologia da pasta, as suas caraterísticas de fluxo sob tensão, é fundamental para o êxito da impressão em stencil. A pasta deve ser suficientemente viscosa para manter a sua forma após a impressão, mas também deve fluir facilmente através das aberturas do stencil. O fluxo desempenha um papel vital na remoção de óxidos dos condutores dos componentes e das placas de circuito impresso, promovendo a humidificação e assegurando uma forte ligação metalúrgica. O tipo de fluxo utilizado depende da aplicação específica e do processo de limpeza necessário. A distribuição do tamanho das partículas de solda também influencia o desempenho da pasta. As partículas mais pequenas oferecem uma melhor definição de impressão para aplicações de passo fino, mas podem ser mais propensas à oxidação. A escolha da pasta de solda é uma decisão crítica, que tem impacto tanto no processo de montagem como na fiabilidade a longo prazo do produto.

Defeitos comuns: Ponte, Tombamento e Vazios

Apesar do controlo meticuloso do processo, podem ocorrer defeitos na impressão da pasta de solda. A formação de pontes, a ligação indesejada entre almofadas adjacentes, é frequentemente causada por uma deposição excessiva de pasta ou por um mau alinhamento do estêncil. Tombstoning, em que um componente se levanta numa extremidade durante o refluxo, pode resultar da deposição desigual de pasta ou de desequilíbrios na tensão superficial. Os vazios, ou bolsas de ar no interior da junta de soldadura, podem comprometer a resistência mecânica e a condutividade térmica da ligação. Estes defeitos podem resultar de vários factores, incluindo uma conceção inadequada do estêncil, parâmetros de impressão incorrectos e propriedades da pasta de solda abaixo do ideal. A deteção e prevenção destes defeitos requer um conhecimento profundo das causas subjacentes e a implementação de acções corretivas adequadas.

Soldadura por Refluxo: A Arte e a Ciência dos Perfis Térmicos

A soldadura por refluxo é o processo de aquecimento da pasta de solda para derreter a liga de solda, formando uma ligação metalúrgica permanente entre os cabos dos componentes e as placas de circuito impresso. Este processo aparentemente simples é, na realidade, uma interação complexa de transferência de calor, ciência dos materiais e controlo preciso da temperatura.

Refluxo por convecção: Mecanismos de transferência de calor e controlo de zonas

Os fornos de refluxo por convecção são os cavalos de batalha da montagem SMT, utilizando ar quente forçado para aquecer a PCB e os seus componentes. Estes fornos estão normalmente divididos em várias zonas, cada uma com controlo de temperatura independente. O PCB viaja através do forno numa correia transportadora, experimentando um perfil térmico cuidadosamente orquestrado. O perfil consiste normalmente em quatro zonas distintas: pré-aquecimento, imersão, refluxo e arrefecimento. A zona de pré-aquecimento aumenta gradualmente a temperatura da placa e dos componentes, activando o fluxo e minimizando o choque térmico. A zona de imersão permite que a temperatura se iguale em toda a placa, garantindo um aquecimento uniforme. A zona de refluxo eleva a temperatura acima do ponto de fusão da solda, formando as juntas de solda. Finalmente, a zona de arrefecimento solidifica as juntas de solda, controlando a taxa de arrefecimento para minimizar o stress e otimizar a microestrutura da solda. Atingir o perfil térmico ideal é um ato de equilíbrio delicado, que requer uma consideração cuidadosa dos componentes específicos, dos materiais de PCB e da pasta de solda utilizada.

Refluxo em fase de vapor: Vantagens e limitações em aplicações específicas

O refluxo por fase de vapor oferece uma alternativa ao aquecimento por convecção, utilizando o calor latente de vaporização de um fluido especializado para transferir calor para a PCB. A montagem é imersa num vapor saturado, que se condensa nas superfícies mais frias, proporcionando um aquecimento uniforme e eficiente. O refluxo em fase de vapor é particularmente vantajoso para conjuntos com elevada massa térmica ou geometrias complexas, uma vez que assegura uma excelente uniformidade de temperatura, independentemente do tamanho ou da colocação dos componentes. Também minimiza a oxidação devido ao ambiente de vapor inerte. No entanto, o refluxo em fase de vapor tem limitações, incluindo custos mais elevados de equipamento e fluidos, a necessidade de fluidos especializados com pontos de ebulição específicos e a possibilidade de danificar os componentes devido ao aquecimento rápido. Por conseguinte, é normalmente utilizado em aplicações de nicho em que as suas vantagens únicas superam os inconvenientes.

Refluxo em atmosfera de azoto: Minimizar a oxidação e melhorar a humidade

A soldadura por refluxo numa atmosfera de azoto ganhou popularidade devido à sua capacidade de minimizar a oxidação e melhorar a molhagem da solda. Ao substituir o oxigénio no forno de refluxo por azoto, a formação de óxidos nos condutores dos componentes e nas placas de circuito impresso é significativamente reduzida. Isto resulta em juntas de solda mais limpas com melhor aparência e potencialmente maior fiabilidade. O nitrogénio também influencia a tensão superficial da solda fundida, promovendo uma melhor molhagem e reduzindo o risco de defeitos como tombstoning e bridging. O nível de pureza do azoto é um fator crítico, com níveis de pureza mais elevados a produzirem geralmente melhores resultados. Embora o refluxo com nitrogénio acrescente complexidade e custos ao processo, os benefícios em termos de melhoria da qualidade da junta de solda e redução do retrabalho justificam frequentemente o investimento, especialmente para aplicações de elevada fiabilidade.

Inspeção e teste pós-refluxo: Garantir a qualidade e a fiabilidade

A etapa final do processo de montagem SMT é um regime rigoroso de inspeção e teste para garantir a qualidade e a fiabilidade das placas montadas. Isto envolve uma combinação de inspeção ótica automatizada, inspeção por raios X e testes eléctricos.

Inspeção Ótica Automatizada (AOI): Deteção e Classificação de Defeitos

Os sistemas de Inspeção Ótica Automatizada (AOI) são sistemas de visão sofisticados que inspeccionam automaticamente PCBs montados para detetar uma vasta gama de defeitos. Estes sistemas utilizam câmaras de alta resolução e algoritmos avançados de processamento de imagem para detetar componentes em falta, desalinhamento, pontes de solda, solda insuficiente e outros defeitos comuns. São utilizadas diferentes técnicas de AOI, incluindo a correspondência de modelos (comparação da imagem com uma imagem boa conhecida), o reconhecimento de padrões (identificação de caraterísticas ou padrões específicos) e o controlo estatístico do processo (análise das variações nos dados da imagem). A eficácia da AOI depende de factores como as condições de iluminação, a resolução da câmara e a sofisticação dos algoritmos de inspeção. Embora a AOI seja altamente eficaz na deteção de defeitos ao nível da superfície, não consegue identificar defeitos ocultos nas juntas de soldadura ou debaixo dos componentes.

Inspeção por raios X: Revelando a integridade oculta da junta de solda

A inspeção por raios X fornece uma janela crucial para a estrutura interna das juntas de soldadura, revelando defeitos ocultos que não são visíveis à inspeção ótica. Os sistemas de raios X geram imagens com base na absorção diferencial de raios X por diferentes materiais. A solda, sendo mais densa do que a maioria dos outros materiais na PCB, absorve mais raios X e aparece mais escura na imagem. Isto permite a deteção de espaços vazios, fissuras, solda insuficiente e desalinhamento nas juntas de solda, particularmente em componentes como os Ball Grid Arrays (BGAs), em que as ligações estão escondidas por baixo da embalagem. Existem diferentes técnicas de raios X, incluindo 2D (que fornece uma única imagem de projeção), 3D (que cria várias imagens de projeção a partir de diferentes ângulos) e tomografia computorizada (TC), que gera imagens de secção transversal do conjunto. A escolha da técnica depende dos requisitos de inspeção específicos e da complexidade da montagem.

Testes em circuito (ICT) e testes funcionais: Validação do desempenho

Os testes em circuito (ICT) e os testes funcionais são testes eléctricos que verificam a conetividade eléctrica e a funcionalidade da placa de circuito impresso montada. Os ICT utilizam normalmente um dispositivo de "cama de pregos", uma plataforma com uma série de sondas com mola que entram em contacto com pontos de teste específicos na placa. Isto permite a medição de valores de componentes individuais e a deteção de curto-circuitos, aberturas e outros defeitos eléctricos. Os testes funcionais, por outro lado, verificam o desempenho global da placa montada, simulando o ambiente de funcionamento previsto e aplicando vários sinais de entrada. Isto garante que a placa cumpre os requisitos funcionais especificados. O desenvolvimento de programas de teste abrangentes e a conceção de dispositivos de teste adequados são essenciais para a eficácia dos testes funcionais e de TIC.

Ciência dos materiais em SMT: um olhar mais profundo

A fiabilidade e o desempenho dos conjuntos SMT estão intrinsecamente ligados aos materiais utilizados na sua construção. Desde o substrato da placa de circuito impresso até à liga de solda e à embalagem dos componentes, cada material desempenha um papel fundamental.

Placas de circuitos impressos (PCB): Materiais de substrato e acabamentos de superfície

A placa de circuito impresso serve de base a todo o conjunto, fornecendo suporte mecânico e interligação eléctrica para os componentes.

FR-4 e Laminados de Alta Frequência: Propriedades e critérios de seleção

O FR-4, um laminado epóxi reforçado com vidro, é o material de substrato de PCB mais utilizado devido ao seu equilíbrio entre custo, desempenho e capacidade de fabrico. As suas propriedades, incluindo a constante dieléctrica, a tangente de perda e a temperatura de transição vítrea (Tg), estão bem caracterizadas e são adequadas para uma vasta gama de aplicações. No entanto, para aplicações de alta frequência, onde a integridade do sinal é fundamental, são utilizados laminados especializados de alta frequência. Estes materiais, como os laminados à base de PTFE (por exemplo, materiais Rogers), apresentam constantes dieléctricas e tangentes de perda mais baixas, minimizando a perda de sinal e a distorção a altas frequências. A escolha do material laminado depende dos requisitos eléctricos específicos da aplicação, bem como de considerações como a temperatura de funcionamento, a resistência mecânica e o custo.

Acabamentos de superfície: HASL, ENIG, OSP e o seu impacto na soldabilidade

O acabamento da superfície aplicado às placas de circuito impresso desempenha um papel crucial na soldabilidade e na fiabilidade a longo prazo. O nivelamento de solda por ar quente (HASL), um processo em que a placa é mergulhada em solda fundida e depois nivelada com facas de ar quente, era tradicionalmente o acabamento de superfície mais comum. No entanto, a sua superfície irregular pode colocar desafios à colocação de componentes de precisão. O Electroless Nickel Immersion Gold (ENIG), um processo que deposita uma fina camada de ouro sobre uma barreira de níquel, oferece uma excelente soldabilidade, uma superfície plana e um bom prazo de validade. O Organic Solderability Preservative (OSP) é um revestimento fino e orgânico que proporciona uma superfície soldável, mas tem um prazo de validade limitado e é sensível ao manuseamento. Outros acabamentos de superfície, como a prata de imersão e o estanho de imersão, são também utilizados em aplicações específicas. A escolha do acabamento de superfície depende de factores como o tipo de componente, o processo de montagem, o custo e considerações ambientais.

Gestão térmica na conceção de PCB: Como lidar com a dissipação de calor

A gestão térmica é uma consideração crítica no projeto de PCB, particularmente para componentes de alta potência e conjuntos de alta densidade. A dissipação eficaz do calor é essencial para evitar o sobreaquecimento dos componentes e garantir a fiabilidade a longo prazo. As vias térmicas, orifícios de passagem revestidos que ligam diferentes camadas da placa de circuito impresso, fornecem um caminho para o calor fluir dos componentes para áreas de cobre maiores ou dissipadores de calor. Os planos de cobre, grandes áreas de cobre nas camadas da placa de circuito impresso, também ajudam na propagação do calor. Os dissipadores de calor incorporados, camadas de materiais de elevada condutividade térmica no interior da pilha de PCB, podem melhorar ainda mais a dissipação de calor. A conceção da disposição da placa de circuito impresso, incluindo a colocação dos componentes e o encaminhamento dos traços, também influencia o desempenho térmico. As ferramentas de simulação são frequentemente utilizadas para modelar o comportamento térmico da PCB e otimizar o design para uma dissipação de calor eficiente.

Ligas de solda: Composição, pontos de fusão e propriedades mecânicas

A liga de solda é a cola metalúrgica que mantém o conjunto SMT unido. A sua composição, ponto de fusão e propriedades mecânicas são fundamentais para garantir juntas de solda fiáveis.

Ligas de solda sem chumbo: SAC305, SN100C e alternativas emergentes

A transição para ligas de solda sem chumbo, impulsionada por preocupações ambientais e de saúde, foi uma mudança importante na indústria eletrónica. As ligas de estanho-prata-cobre (SAC), em particular a SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), tornaram-se as soldas sem chumbo dominantes devido ao seu ponto de fusão relativamente baixo, boas caraterísticas de humidificação e propriedades mecânicas aceitáveis. A SN100C, uma liga de estanho-cobre-níquel-germânio, é outra escolha popular, oferecendo uma maior resistência a vazamentos e um melhor desempenho em caso de choque de queda. No entanto, as soldas sem chumbo têm geralmente temperaturas de fusão mais elevadas do que as soldas tradicionais de estanho-chumbo, exigindo ajustes aos perfis de refluxo e aumentando potencialmente a tensão térmica nos componentes. Prossegue a investigação de novas ligas sem chumbo com propriedades melhoradas, tais como pontos de fusão mais baixos, maior fiabilidade e custo reduzido.

Soldaduras a baixa temperatura: Aplicações e desafios

As soldas de baixa temperatura, normalmente baseadas em ligas de bismuto-estanho ou índio, são utilizadas em aplicações em que os componentes são sensíveis às altas temperaturas dos processos de refusão padrão. Estas soldas oferecem temperaturas de processamento mais baixas, reduzindo o risco de danos térmicos em componentes sensíveis. São também utilizadas em processos de soldadura por etapas, em que são efectuadas várias operações de refusão a diferentes temperaturas. No entanto, as soldas de baixa temperatura podem ter limitações, incluindo uma menor resistência mecânica, maior suscetibilidade à fratura frágil e potenciais problemas de compatibilidade com determinados acabamentos de superfície. É necessário considerar cuidadosamente os requisitos específicos da aplicação e as potenciais compensações ao selecionar soldas a baixa temperatura.

Fiabilidade da junta de solda: Factores que influenciam a fadiga e a fluência

A fiabilidade da junta de solda é uma preocupação crítica, particularmente em aplicações em que o conjunto está sujeito a ciclos térmicos, tensão mecânica ou vibração. As juntas de solda podem falhar devido a fissuras por fadiga, deformação por fluência ou uma combinação de ambas. A fadiga é o enfraquecimento gradual da junta de solda sob carga cíclica, enquanto a deformação por fluência é a deformação lenta da solda sob tensão sustentada a temperaturas elevadas. A composição da liga de solda, a microestrutura da junta de solda e a geometria da junta influenciam a sua fiabilidade. Factores como a incompatibilidade do coeficiente de expansão térmica (CTE) entre o componente e a PCB, a gama de temperaturas de funcionamento e a presença de vazios ou compostos intermetálicos também podem ter impacto na vida útil da junta de solda. São utilizados métodos de ensaio acelerados, como os ensaios de ciclos térmicos e de vibração, para avaliar a fiabilidade das juntas de soldadura e prever o seu desempenho a longo prazo.

Embalagem de componentes: De BGAs a QFNs e mais além

O acondicionamento de componentes electrónicos evoluiu significativamente para satisfazer as exigências de miniaturização e de aumento da funcionalidade.

Matrizes de grelha esférica (BGAs): Considerações sobre o design do pacote, o passo e a montagem

Os BGAs (Ball Grid Arrays) tornaram-se omnipresentes na eletrónica moderna devido à sua elevada densidade de E/S e excelente desempenho elétrico. Os BGAs utilizam um conjunto de esferas de solda na parte inferior do invólucro para ligação à placa de circuito impresso, permitindo um grande número de ligações num espaço reduzido. Existem diferentes tipos de pacotes BGA, incluindo BGAs de plástico (PBGAs), BGAs de cerâmica (CBGAs) e BGAs de flip-chip (FCBGAs), cada um com as suas próprias vantagens e desvantagens em termos de custo, fiabilidade e desempenho térmico. Os parâmetros de design do pacote BGA, como o passo da esfera (a distância entre esferas de solda adjacentes), o diâmetro da esfera e os materiais do substrato, são críticos para uma montagem bem sucedida e fiabilidade a longo prazo. As considerações de montagem para os BGAs incluem a impressão precisa da pasta de solda, a colocação exacta dos componentes e o controlo cuidadoso do perfil de refluxo para evitar defeitos como pontes, vazios e cabeça em almofada.

3.3.2 Quad Flat No-Leads (QFNs): Almofadas térmicas e problemas de vazamento

Os Quad Flat No-Leads (QFNs) são outro tipo de pacote popular, conhecido pelo seu tamanho pequeno, perfil baixo e excelente desempenho térmico. Os QFNs têm um design sem chumbo, com almofadas de metal na parte inferior do pacote para conexão com a PCB. Apresentam frequentemente uma almofada térmica grande e exposta no centro do pacote, que proporciona um caminho direto para a dissipação de calor para a PCB. No entanto, esta almofada térmica pode ser propensa a esvaziar-se durante o refluxo, o que pode comprometer o desempenho térmico e a fiabilidade. A otimização do design do estêncil, a seleção da pasta de solda e o perfil de refluxo são cruciais para minimizar os vazios nos QFNs. Deve prestar-se especial atenção às vias de saída de gases voláteis do fluxo durante o refluxo para evitar a formação de grandes vazios sob a almofada térmica.

Pacotes em escala de chip (CSPs) e pacotes em nível de wafer (WLPs): O impulso para a miniaturização

Os pacotes à escala do chip (CSP) e os pacotes ao nível do wafer (WL) representam a vanguarda da tecnologia de embalagem, permitindo uma maior miniaturização e integração. Os CSPs são definidos como pacotes que não têm mais de 1,2 vezes o tamanho do dado que contêm, enquanto os WLPs são fabricados ao nível da bolacha, com as interligações e o pacote final formados diretamente na bolacha antes do corte em cubos. Estas embalagens avançadas oferecem vantagens significativas em termos de redução de tamanho, melhor desempenho elétrico devido a comprimentos de interligação mais curtos e potencial de redução de custos através do processamento ao nível da bolacha. No entanto, também apresentam desafios para a montagem, incluindo a necessidade de equipamento especializado, um controlo mais rigoroso do processo e um manuseamento cuidadoso para evitar danos nas estruturas delicadas.

Desafios e nuances na montagem SMT de alta fiabilidade

Embora a SMT se tenha tornado a tecnologia de montagem dominante, certas aplicações exigem níveis ainda mais elevados de fiabilidade e desempenho. Estas aplicações de elevada fiabilidade, como as encontradas nas indústrias aeroespacial, médica e automóvel, ultrapassam os limites do SMT, exigindo uma atenção meticulosa aos detalhes e uma compreensão profunda dos potenciais mecanismos de falha.

Miniaturização e Interconexões de Alta Densidade (HDIs): Ultrapassando os limites

O impulso incessante para a miniaturização levou ao desenvolvimento de Interligações de Alta Densidade (HDI), placas de circuito impresso com caraterísticas mais finas, vias mais pequenas e densidades de componentes mais elevadas do que as placas convencionais.

Microvias e tecnologia Via-in-Pad: Desafios de conceção e fabrico

As microvias, com diâmetros tipicamente inferiores a 150 micrómetros, são uma tecnologia essencial para os HDIs. Estas minúsculas vias permitem uma maior densidade de encaminhamento e caminhos de sinal mais curtos, melhorando o desempenho elétrico. No entanto, o seu fabrico apresenta desafios significativos. A perfuração a laser e a gravação a plasma são normalmente utilizadas para criar microvias, mas garantir uma qualidade consistente das vias, incluindo paredes de orifício limpas e revestimento adequado, requer um controlo preciso do processo. A tecnologia Via-in-pad, em que as microvias são colocadas diretamente dentro das almofadas de cobre utilizadas para a soldadura dos componentes, aumenta ainda mais a densidade de encaminhamento, mas acrescenta complexidade ao processo de montagem. O tamanho mais pequeno da almofada e a presença da via dentro da almofada podem ter impacto na impressão e refluxo da pasta de solda, exigindo uma otimização cuidadosa para evitar defeitos.

Montagem de componentes de passo fino: Tolerâncias e controlo do processo

As aplicações de elevada fiabilidade envolvem frequentemente a utilização de componentes de passo fino, em que o espaçamento entre os fios adjacentes ou as esferas de solda é extremamente pequeno. A montagem destes componentes de forma fiável requer uma precisão excecional em todos os aspectos do processo SMT. A exatidão da colocação dos componentes torna-se ainda mais crítica, uma vez que mesmo pequenos desalinhamentos podem levar a pontes ou circuitos abertos. A impressão de pasta de solda tem de ser meticulosamente controlada para garantir que o volume correto de pasta é depositado em cada almofada sem formação de pontes. O perfil de refluxo tem de ser cuidadosamente optimizado para conseguir uma fusão e humidificação completas da solda sem causar danos nos componentes ou exacerbar o risco de formação de pontes. As tolerâncias nas dimensões dos componentes, no fabrico de PCB e no equipamento de montagem tornam-se cada vez mais apertadas, exigindo um nível mais elevado de controlo do processo e de garantia de qualidade.

Integridade do sinal e interferência electromagnética (EMI) em projectos HDI

A elevada densidade de componentes e as caraterísticas finas dos designs HDI podem agravar os problemas de integridade do sinal e de interferência electromagnética (EMI). Os sinais de alta velocidade são mais susceptíveis a diafonia, reflexões e atenuação em placas HDI devido à proximidade dos traços e à utilização de microvias. Uma disposição cuidadosa da PCB, incluindo o controlo da impedância, o encaminhamento adequado dos traços e a utilização de planos de terra, é essencial para manter a integridade do sinal. A EMI, a emissão ou receção indesejada de energia electromagnética, também pode ser uma preocupação nos projectos de HDI. Podem ser necessárias técnicas de blindagem, ligação à terra e filtragem para atenuar a EMI e garantir a conformidade com as normas de compatibilidade electromagnética (EMC). As ferramentas de simulação desempenham um papel crucial na análise e otimização dos projectos de HDI para integridade do sinal e desempenho EMI.

Gestão térmica em aplicações de alta potência: Dissipar o calor de forma eficaz

As aplicações de alta potência, em que os componentes geram quantidades significativas de calor, apresentam desafios únicos para a montagem SMT. Uma gestão térmica eficaz é crucial para evitar o sobreaquecimento dos componentes, garantir a fiabilidade a longo prazo e manter o desempenho.

Conceção e fixação de dissipadores de calor: Materiais e interfaces

Os dissipadores de calor são frequentemente necessários para dissipar o calor de componentes de alta potência. O design do dissipador de calor, incluindo o seu tamanho, forma, configuração das aletas e material, deve ser cuidadosamente considerado para maximizar a transferência de calor. O alumínio e o cobre são materiais de dissipação de calor normalmente utilizados devido à sua elevada condutividade térmica. A fixação do dissipador de calor ao componente também é crítica. Os materiais de interface térmica (TIMs), tais como massas ou almofadas térmicas, são utilizados para preencher os espaços de ar entre o componente e o dissipador de calor, reduzindo a resistência térmica e melhorando a transferência de calor. A escolha do TIM depende de factores como o desempenho térmico necessário, a planicidade e o acabamento das superfícies de contacto e o processo de montagem.

Materiais de Interface Térmica (TIMs): Propriedades e métodos de aplicação

Os materiais de interface térmica (TIM) desempenham um papel crucial no preenchimento das lacunas de ar microscópicas entre o componente gerador de calor e o dissipador de calor ou PCB. Estes espaços, se não forem preenchidos, impedirão significativamente o fluxo de calor devido à fraca condutividade térmica do ar. Os TIMs são concebidos para se adaptarem às superfícies de contacto, preenchendo estas lacunas e proporcionando um caminho contínuo para a transferência de calor. Estão disponíveis vários tipos de TIMs, incluindo massas térmicas, materiais de mudança de fase, almofadas térmicas e adesivos termicamente condutores. Cada tipo tem o seu próprio conjunto de propriedades, tais como a condutividade térmica, a conformidade (capacidade de se adaptar às superfícies), a espessura da linha de ligação (a espessura da camada de TIM após a montagem) e as caraterísticas de desgaseificação (a libertação de compostos voláteis ao longo do tempo). A seleção do TIM adequado depende dos requisitos específicos da aplicação, incluindo a quantidade de calor a dissipar, a planicidade e o acabamento das superfícies de contacto, a espessura da linha de ligação necessária e a gama de temperaturas de funcionamento. A aplicação adequada do TIM é também crucial para garantir um desempenho ótimo. Isto pode envolver a distribuição do TIM num padrão específico, a aplicação de uma pressão controlada durante a montagem ou a utilização de equipamento especializado para uma colocação precisa.

Soluções de arrefecimento ativo: Ventoinhas, arrefecimento por líquido e arrefecedores termoeléctricos

Em algumas aplicações de alta potência, os métodos de arrefecimento passivo, como os dissipadores de calor, podem ser insuficientes para dissipar o calor gerado pelos componentes. Nesses casos, podem ser necessárias soluções de arrefecimento ativo. As ventoinhas são normalmente utilizadas para aumentar o fluxo de ar sobre os dissipadores de calor, melhorando a transferência de calor por convecção. Os sistemas de arrefecimento por líquido, que fazem circular um líquido de arrefecimento através de um permutador de calor ligado ao componente, oferecem uma capacidade de arrefecimento ainda maior. Os arrefecedores termoeléctricos (TEC), também conhecidos como arrefecedores Peltier, utilizam o efeito Peltier para criar uma diferença de temperatura entre duas junções, transferindo ativamente o calor para fora do componente. A escolha da solução de arrefecimento ativo depende dos requisitos térmicos específicos da aplicação, bem como de considerações como o consumo de energia, o nível de ruído, as restrições de tamanho e a fiabilidade.

Revestimento conformacional e encapsulamento: Proteção contra ambientes agressivos

As aplicações de elevada fiabilidade requerem frequentemente que os conjuntos electrónicos funcionem em ambientes agressivos, onde podem ser expostos a humidade, poeiras, produtos químicos, vibrações e temperaturas extremas. O revestimento conformal e o encapsulamento são dois métodos comuns para proteger os conjuntos contra estes factores ambientais.

Materiais de Revestimento Conformal: Acrílicos, silicones, uretanos e parileno

Os revestimentos isolantes são películas poliméricas finas aplicadas à superfície da placa de circuito impresso montada para proporcionar uma barreira contra contaminantes ambientais. Estão disponíveis vários tipos de materiais de revestimento isolante, cada um com as suas próprias propriedades e caraterísticas de desempenho únicas. Os revestimentos acrílicos são relativamente baratos e fáceis de aplicar, oferecendo uma boa proteção contra humidade e dieléctrica. Os revestimentos de silicone oferecem uma excelente resistência a altas temperaturas e flexibilidade. Os revestimentos de uretano oferecem uma boa resistência química e à abrasão. Os revestimentos de parileno, aplicados através de um processo de deposição de vapor, proporcionam um revestimento muito fino, uniforme e altamente conformado, com excelentes propriedades de barreira. A escolha do material de revestimento isolante depende das condições ambientais específicas que o conjunto irá encontrar, bem como de factores como o custo, a facilidade de aplicação e a possibilidade de retrabalho.

Métodos de aplicação: Pulverização, imersão e revestimento seletivo

Os revestimentos conformacionais podem ser aplicados através de vários métodos, incluindo a pulverização, a imersão, a escovagem e o revestimento seletivo. A pulverização é o método mais comum, oferecendo um bom controlo sobre a espessura e a cobertura do revestimento. A imersão envolve a imersão de todo o conjunto num banho de material de revestimento, proporcionando uma cobertura completa, mas potencialmente exigindo a máscara das áreas que não devem ser revestidas. A escovagem é adequada para produção em pequena escala ou aplicações de retoque. Os sistemas de revestimento seletivo utilizam equipamento de distribuição robotizada para aplicar o revestimento apenas em áreas específicas da placa, minimizando a necessidade de mascaramento. A escolha do método de aplicação depende de factores como a complexidade da montagem, a espessura e uniformidade necessárias do revestimento, o volume de produção e o custo.4.3.3 Encapsulamento e revestimento: Considerações sobre materiais e processos

O encapsulamento e o encapsulamento proporcionam um nível de proteção mais elevado do que o revestimento isolante, envolvendo completamente o conjunto eletrónico num material sólido ou gelatinoso. Isto proporciona uma maior proteção contra a humidade, produtos químicos, choques mecânicos e vibrações. O encapsulamento refere-se normalmente ao processo de revestimento do conjunto com uma camada relativamente fina de material, enquanto o encapsulamento envolve o enchimento de todo o invólucro que contém o conjunto com o material de encapsulamento. São utilizados vários materiais para o encapsulamento e o encapsulamento, incluindo epóxis, silicones, uretanos e acrílicos. A escolha do material depende dos requisitos específicos da aplicação, tais como a gama de temperaturas de funcionamento, o nível de proteção necessário e as propriedades mecânicas pretendidas. O próprio processo de encapsulamento ou envasamento também deve ser cuidadosamente controlado para garantir o preenchimento completo de todos os espaços vazios, evitar a formação de bolhas de ar e minimizar a tensão nos componentes durante a cura.

Tendências emergentes e direcções futuras em SMT

O campo da montagem SMT está em constante evolução, impulsionado pelas exigências cada vez maiores de miniaturização, maior desempenho, maior funcionalidade e maior fiabilidade. Várias tendências-chave estão a moldar o futuro da SMT.

Tecnologias de embalagem avançadas: Embalagem 3D e System-in-Package (SiP)

As limitações da embalagem 2D tradicional, em que os componentes são colocados lado a lado num único plano, estão a impulsionar o desenvolvimento de tecnologias de embalagem avançadas que permitem a integração vertical.

- Embalagem 3D: Isto implica o empilhamento vertical de várias matrizes ou pacotes e a sua interligação através de técnicas como as vias através do silício (TSV), os interpositores ou a ligação de fios. O empacotamento 3D oferece vantagens significativas em termos de maior densidade de integração, melhor desempenho devido a comprimentos de interligação mais curtos e fator de forma reduzido. No entanto, também apresenta desafios relacionados com a gestão térmica, a fiabilidade das interligações e a complexidade do fabrico.

- Sistema em pacote (SiP): A tecnologia SiP leva a integração um passo à frente, integrando vários componentes, como circuitos integrados, componentes passivos e até sensores, numa única embalagem. Esta abordagem permite a criação de sistemas electrónicos altamente integrados e compactos com funcionalidade melhorada. A conceção e o fabrico de SiP requerem técnicas sofisticadas de colocação, interligação e encapsulamento de componentes.

Eletrónica flexível e extensível: Novos materiais e processos de montagem

O interesse crescente em eletrónica vestível, ecrãs flexíveis e dispositivos médicos implantáveis está a impulsionar o desenvolvimento de eletrónica flexível e extensível. Estas aplicações requerem novos materiais e processos de montagem que possam acomodar a flexão, o estiramento e a flexão sem comprometer o desempenho ou a fiabilidade.

- Novos materiais: Estão a ser desenvolvidas tintas condutoras, substratos extensíveis (por exemplo, elastómeros) e semicondutores orgânicos para permitir o fabrico de circuitos flexíveis e extensíveis.

- Processos de montagem: As técnicas de impressão, como a impressão a jato de tinta e a serigrafia, estão a ser adaptadas para o fabrico de circuitos flexíveis. A impressão por transferência, em que os elementos do circuito são fabricados num substrato rígido e depois transferidos para um substrato flexível, é outra abordagem promissora.

Automação e Indústria 4.0: Fábricas inteligentes e otimização baseada em dados

A crescente complexidade da montagem SMT e a necessidade de maior produtividade e qualidade estão a impulsionar a adoção da automação e dos princípios da Indústria 4.0 no fabrico de produtos electrónicos.

- Fábricas inteligentes: O conceito de "fábrica inteligente", em que as máquinas, os processos e os sistemas estão interligados e comunicam entre si, está a ganhar força na montagem SMT. Isto permite a monitorização em tempo real da produção, a otimização de processos com base em dados e a manutenção preditiva.

- Otimização baseada em dados: As grandes quantidades de dados gerados pelo equipamento SMT e pelos sistemas de inspeção podem ser aproveitadas para melhorar o controlo do processo, reduzir os defeitos e aumentar os rendimentos. Os algoritmos de aprendizagem automática podem ser utilizados para analisar estes dados, identificar padrões e otimizar os parâmetros do processo em tempo real.

Sustentabilidade no fabrico de eletrónica: Reduzir o impacto ambiental

A indústria eletrónica está a enfrentar uma pressão crescente para reduzir o seu impacto ambiental. Isto inclui a minimização dos resíduos electrónicos, a redução do consumo de energia e a utilização de materiais mais sustentáveis.

- Soldadura sem chumbo: A transição para a soldadura sem chumbo é um passo significativo para a redução da utilização de materiais perigosos no fabrico de produtos electrónicos.

- Equipamento energeticamente eficiente: Os fabricantes estão a desenvolver equipamento SMT mais eficiente em termos energéticos, como fornos de refluxo com melhor isolamento e sistemas de recuperação de calor.

- Reciclagem e gestão de resíduos electrónicos: Estão a ser feitos esforços para melhorar a reciclagem de componentes electrónicos e reduzir a quantidade de resíduos electrónicos que acabam em aterros.

Conclusão: O cenário em constante evolução da montagem SMT

A tecnologia de montagem em superfície (SMT) revolucionou o fabrico de produtos electrónicos, permitindo o desenvolvimento de dispositivos electrónicos mais pequenos, mais leves, mais potentes e mais sofisticados. O percurso desde o furo passante até à SMT tem sido marcado pela inovação contínua em materiais, processos e equipamento. Tal como explorámos nesta análise aprofundada, os princípios fundamentais da montagem SMT, desde a colocação de componentes até à soldadura por refluxo, são uma interação complexa de precisão, automação e controlo meticuloso do processo.

A ciência dos materiais subjacentes à SMT é igualmente crítica, com as propriedades dos substratos de PCB, das ligas de solda e da embalagem dos componentes a desempenharem um papel vital na fiabilidade e no desempenho do conjunto final. As aplicações de elevada fiabilidade ultrapassam os limites da SMT, exigindo uma atenção ainda maior aos detalhes e uma compreensão mais profunda dos potenciais mecanismos de falha. A miniaturização, as interligações de alta densidade, a gestão térmica e a proteção ambiental são apenas alguns dos desafios que têm de ser enfrentados nestas aplicações exigentes.

O futuro da montagem SMT é brilhante, com avanços contínuos em embalagens avançadas, eletrónica flexível e extensível, automação e sustentabilidade. Estas tendências estão a dar forma a uma nova era de fabrico de produtos electrónicos, em que as fábricas inteligentes, a otimização baseada em dados e as práticas ecológicas se tornarão cada vez mais importantes. À medida que avançamos, a investigação e o desenvolvimento contínuos de materiais, processos e equipamento serão essenciais para satisfazer as exigências cada vez maiores da indústria eletrónica. O percurso da SMT está longe de ter terminado; é uma evolução contínua, impulsionada pela busca incessante da inovação e pelo desejo de criar sistemas electrónicos cada vez mais potentes e sofisticados que irão moldar o mundo de amanhã.