A montagem de PCB, também conhecida como PCBA, é o processo de preencher uma placa de circuito impresso com componentes electrónicos e criar as ligações eléctricas necessárias para formar um circuito funcional. Envolve uma série de passos precisos que combinam conhecimentos humanos com automação avançada para garantir a mais elevada qualidade e fiabilidade do produto final.

A montagem de placas de circuito impresso é diferente do fabrico de placas de circuito impresso, que se centra na criação da própria placa de circuito impresso. O fabrico envolve a laminação de camadas de cobre condutor, a aplicação de máscara de solda e serigrafia e a perfuração de orifícios para a colocação de componentes. Uma vez fabricada a placa de circuito impresso nua, passa-se à fase de montagem, onde a verdadeira magia acontece.

Os principais passos envolvidos na montagem de PCB incluem a aplicação de pasta de solda, a colocação de componentes, a soldadura, a inspeção e o teste. Cada passo requer uma atenção meticulosa aos pormenores e o cumprimento das normas da indústria para garantir a integridade e a funcionalidade da placa montada.

A importância da montagem de placas de circuito impresso não pode ser subestimada. É o processo que dá vida aos intrincados desenhos criados pelos engenheiros eléctricos, transformando uma placa de circuitos estática num dispositivo dinâmico e funcional. A qualidade da montagem tem um impacto direto no desempenho, na fiabilidade e na longevidade do produto final, o que a torna um aspeto crítico do fabrico de produtos electrónicos.

Componentes principais de uma placa de circuito impresso

Antes de nos debruçarmos sobre o processo de montagem, vamos parar um momento para compreender os principais componentes que constituem uma placa de circuito impresso:

- Substrato: O substrato é a base da placa de circuito impresso, fornecendo o material de base rígido sobre o qual as outras camadas são construídas. É normalmente feito de FR-4, um laminado epóxi reforçado com vidro, que oferece um excelente isolamento elétrico e estabilidade mecânica.

- Camadas de cobre: As placas de circuito impresso apresentam uma ou mais camadas de folha de cobre laminadas sobre o substrato. Estas camadas de cobre formam as vias condutoras que transportam os sinais eléctricos entre os componentes. O número de camadas de cobre determina a complexidade e a densidade do circuito.

- Máscara de solda: Uma camada de revestimento de polímero, conhecida como máscara de solda, é aplicada sobre as camadas de cobre para as proteger da oxidação e evitar curto-circuitos acidentais durante a soldadura. A máscara de solda também proporciona isolamento elétrico entre os traços e as almofadas adjacentes.

- Serigrafia: A camada de serigrafia é uma sobreposição impressa que acrescenta texto, logótipos e identificadores de componentes à superfície da placa de circuito impresso. Ajuda no processo de montagem, fornecendo pistas visuais para a colocação de componentes e ajuda na resolução de problemas e na manutenção.

Com uma compreensão básica dos principais componentes, vamos agora explorar os vários aspectos da montagem de PCB em maior detalhe.

Design e camadas de PCB

A conceção da placa de circuito impresso é um aspeto crítico do processo de montagem, uma vez que estabelece as bases para a funcionalidade e a capacidade de fabrico do produto final. Uma PCB bem concebida não só assegura a colocação e a interligação adequadas dos componentes, como também tem em conta factores como a integridade do sinal, a gestão térmica e as restrições de fabrico.

O número e a disposição das camadas numa placa de circuito impresso desempenham um papel significativo na determinação da sua complexidade e funcionalidade. As PCB de camada única, com traços condutores apenas num dos lados do substrato, são a opção mais simples e económica para circuitos básicos. Os PCB de camada dupla, com traços em ambos os lados, oferecem maior flexibilidade de encaminhamento e maior densidade de componentes. As PCB multicamadas, constituídas por três ou mais camadas condutoras separadas por material isolante, são utilizadas para projectos mais complexos que requerem um encaminhamento avançado de sinais e distribuição de energia.

A escolha do material do substrato é outra consideração importante na conceção de PCB. Embora o FR-4 seja o substrato mais comum, outros materiais, como a poliimida e as PCB com núcleo metálico, oferecem vantagens específicas para determinadas aplicações. As placas de circuito impresso flexíveis, feitas de materiais finos e dobráveis, são ideais para a eletrónica de vestir e para projectos com restrições de espaço. As PCB com núcleo metálico, com um substrato metálico para uma melhor dissipação de calor, são utilizadas em aplicações de alta potência.

O processo de conceção de PCB começa normalmente com a captura de esquemas, em que as ligações lógicas entre componentes são definidas utilizando software especializado. O esquema é então traduzido para uma disposição física, tendo em conta factores como as pegadas dos componentes, as larguras dos traços e os requisitos de espaçamento. As diretrizes do Design for Manufacturability (DFM) são seguidas para garantir que a PCB pode ser fabricada de forma eficiente e fiável.

Uma vez finalizado o design do PCB, este é submetido a uma série de verificações e simulações para verificar a sua funcionalidade e a sua adesão às normas da indústria. Isto inclui a análise da integridade do sinal, simulações térmicas e verificações das regras de conceção (DRC) para identificar quaisquer problemas potenciais antes do início do fabrico.

A importância de uma placa de circuito impresso bem concebida não pode ser exagerada. Tem um impacto direto no processo de montagem, determinando a facilidade de colocação dos componentes, a fiabilidade das juntas de soldadura e a qualidade geral do produto final. Uma placa de circuito impresso mal concebida pode levar a desafios de fabrico, a um aumento dos defeitos e a um desempenho comprometido.

Tipos de tecnologias de montagem de PCB

As tecnologias de montagem de PCB evoluíram ao longo dos anos para satisfazer as crescentes exigências de miniaturização, elevada densidade de componentes e ciclos de produção mais rápidos. Os dois principais tipos de tecnologias de montagem de PCB são a tecnologia de montagem em superfície (SMT) e a tecnologia de orifícios passantes (THT).

Tecnologia de montagem em superfície (SMT)

A tecnologia de montagem em superfície (SMT) é o método de montagem dominante no fabrico moderno de produtos electrónicos. Envolve a colocação de componentes diretamente na superfície da placa de circuito impresso, sem necessidade de furos. Os componentes SMT, tais como resistências, condensadores e circuitos integrados, têm pequenos cabos ou almofadas de metal que são soldados às almofadas correspondentes na superfície da placa de circuito impresso.

O processo de montagem SMT começa com a aplicação de pasta de solda nas placas de circuito impresso, utilizando um método de impressão em estêncil. A pasta de solda, uma mistura de minúsculas partículas de solda suspensas num fluxo, é depositada com precisão nas placas. Em seguida, uma máquina de recolha e colocação recolhe automaticamente os componentes SMT de bobinas ou tabuleiros e coloca-os nas placas revestidas com pasta de solda com elevada precisão.

Uma vez colocados todos os componentes, a placa de circuito impresso é submetida a um processo de soldadura por refluxo. A placa é passada através de um forno de refluxo, onde é submetida a um perfil de temperatura cuidadosamente controlado. A pasta de solda derrete, formando uma forte ligação mecânica e eléctrica entre os condutores dos componentes e as almofadas da placa de circuito impresso. A placa é então arrefecida, permitindo que as juntas de solda solidifiquem.

A SMT oferece várias vantagens em relação à THT, incluindo:

- Miniaturização: Os componentes SMT são mais pequenos e têm um perfil mais baixo em comparação com os componentes THT, permitindo uma maior densidade de componentes e designs mais compactos.

- Montagem mais rápida: A natureza automatizada da montagem SMT permite taxas de colocação mais rápidas e ciclos de produção mais curtos.

- Fiabilidade melhorada: Os componentes SMT têm comprimentos de cabo mais curtos e são menos susceptíveis a tensões mecânicas, o que resulta numa maior fiabilidade e em menos defeitos.

Os pacotes de componentes SMT comuns incluem 0402, 0603, SOIC, QFP e BGA. Estes pacotes oferecem diferentes tamanhos, configurações de chumbo e opções de montagem para se adequarem a vários requisitos de design.

Tecnologia de furo passante (THT)

A tecnologia Through-Hole (THT) é um método de montagem mais antigo mas ainda relevante, particularmente para componentes que requerem ligações mecânicas mais fortes ou capacidades de manuseamento de potência mais elevadas. Os componentes THT têm cabos longos que são inseridos através de orifícios perfurados na placa de circuito impresso e soldados no lado oposto.

O processo de montagem THT envolve a inserção manual ou automatizada dos cabos dos componentes nos orifícios correspondentes da placa de circuito impresso. A placa é então virada e os cabos salientes são soldados, normalmente utilizando uma máquina de soldadura por onda. O processo de soldadura por onda envolve a passagem da placa sobre uma onda de solda fundida, que reveste os condutores dos componentes e cria uma forte ligação mecânica e eléctrica.

A THT oferece algumas vantagens, tais como:

- Ligações mecânicas mais fortes: Os cabos dos componentes THT estendem-se através da placa de circuito impresso, proporcionando uma ligação mecânica mais robusta em comparação com o SMT.

- Melhor manuseamento de potência: Os componentes THT, tais como grandes condensadores e transformadores, podem suportar níveis de potência mais elevados devido ao seu maior tamanho e ligações mais fortes.

Os tipos de componentes THT comuns incluem DIP (Dual Inline Package), componentes com chumbo axial e radial e conectores.

Montagem de tecnologia mista

Nalguns casos, as placas de circuito impresso podem exigir uma combinação de componentes SMT e THT. Esta situação é conhecida como montagem de tecnologia mista. A montagem mista é utilizada quando determinados componentes não estão disponíveis em embalagens SMT ou quando os requisitos específicos do projeto exigem a utilização de componentes THT.

A montagem de tecnologias mistas apresenta desafios em termos de sequenciação e compatibilidade de processos. Normalmente, os componentes SMT são montados primeiro, seguidos da inserção e soldadura dos componentes THT. É necessário ter cuidado para garantir que o processo de soldadura THT não danifica ou desaloja os componentes SMT previamente montados.

A escolha entre a montagem SMT e THT depende de vários factores, incluindo a disponibilidade de componentes, requisitos de design, volume de produção e considerações de custo. A SMT é geralmente preferida para produção de grandes volumes e projectos que exijam miniaturização, enquanto a THT é utilizada para componentes específicos ou em aplicações que exijam ligações mecânicas mais fortes.

Etapas do processo de montagem de PCB

O processo de montagem de placas de circuito impresso envolve uma série de passos precisos que transformam uma placa de circuito impresso nua num conjunto eletrónico totalmente funcional. Cada etapa desempenha um papel fundamental para garantir a qualidade, a fiabilidade e a funcionalidade do produto final.

Aplicação de pasta de solda

O primeiro passo no processo de montagem da placa de circuito impresso é a aplicação de pasta de solda nas almofadas da placa de circuito impresso. A pasta de solda é uma mistura de pequenas partículas de solda suspensas num fluxo, que ajuda a limpar e a proteger as superfícies metálicas durante a soldadura. A pasta de solda é aplicada utilizando um método de impressão em estêncil, que garante uma deposição precisa e consistente da pasta nas almofadas.

O estêncil é uma folha de metal fina com aberturas que correspondem às localizações das almofadas da placa de circuito impresso. É alinhada com a placa de circuito impresso e a pasta de solda é espalhada pela superfície do estêncil usando uma lâmina de rodo. A pasta é forçada através das aberturas, depositando uma quantidade controlada sobre as almofadas. O estêncil é então removido, deixando a pasta de solda nos locais desejados.

A aplicação correta da pasta de solda é crucial para obter juntas de solda fiáveis. A quantidade de pasta depositada, a consistência da pasta e a precisão do alinhamento do stencil contribuem para a qualidade das ligações de solda finais.

Colocação de componentes

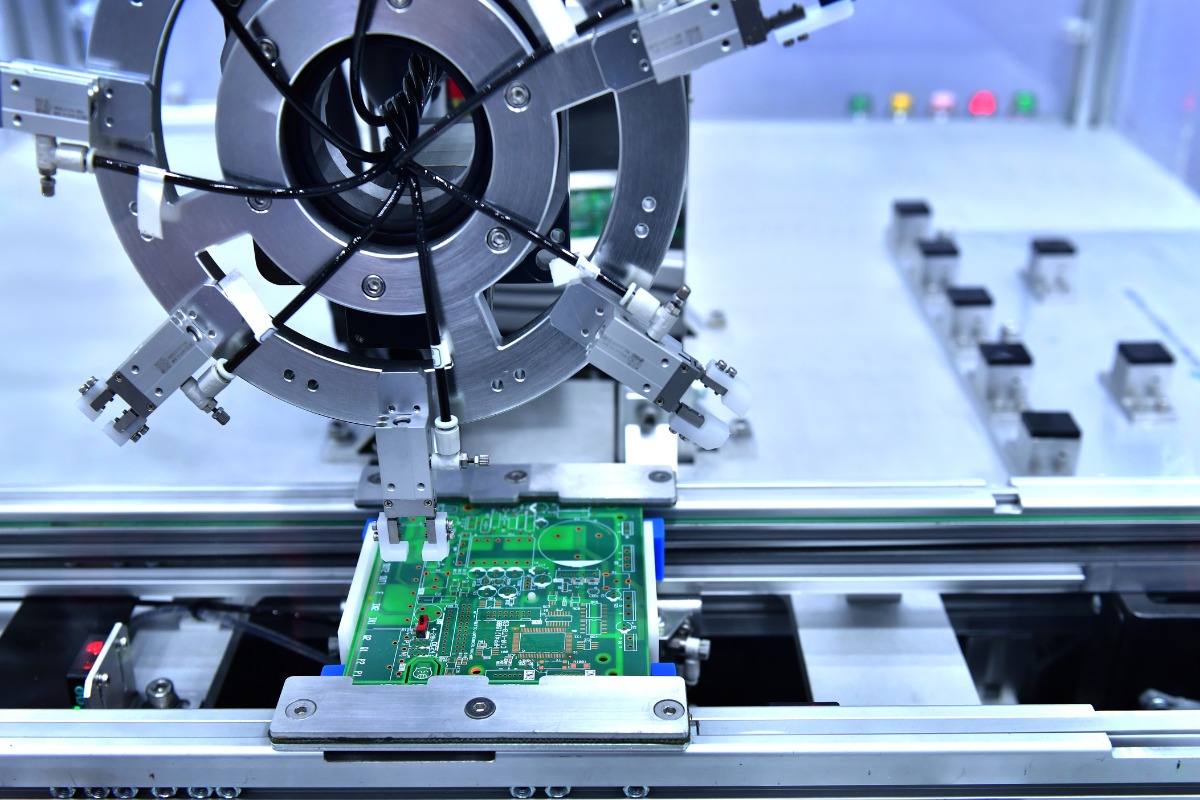

Uma vez aplicada a pasta de solda, o passo seguinte é a colocação dos componentes na placa de circuito impresso. Na montagem moderna de PCB, este processo é normalmente automatizado utilizando máquinas de recolha e colocação. Estas máquinas estão equipadas com braços robóticos de alta precisão e sistemas de visão que recolhem com exatidão os componentes das bobinas ou tabuleiros e os colocam nas almofadas revestidas com pasta de soldadura.

A máquina pick-and-place é programada com os dados de colocação dos componentes, que incluem a localização, orientação e tipo de cada componente. Utiliza esta informação para colocar os componentes na placa de circuito impresso de forma rápida e precisa. A máquina pode lidar com uma vasta gama de tamanhos e tipos de componentes, desde pequenos dispositivos de montagem à superfície a componentes de furo passante de maiores dimensões.

Para a produção de grandes volumes, as máquinas automáticas de recolha e colocação oferecem vantagens significativas em termos de velocidade, precisão e consistência. Podem colocar milhares de componentes por hora com uma precisão excecional, reduzindo o risco de erro humano e melhorando a eficiência global da montagem.

Nalguns casos, como a produção de baixo volume ou a criação de protótipos, pode recorrer-se à colocação manual de componentes. Técnicos especializados colocam cuidadosamente os componentes na placa de circuito impresso utilizando pinças ou outras ferramentas manuais. Embora a colocação manual seja mais lenta e mais trabalhosa, oferece flexibilidade para projectos personalizados ou complexos.

Soldadura por Refluxo

Após a colocação dos componentes, a PCB é submetida a um processo de soldadura por refluxo para fixar permanentemente os componentes à placa. A soldadura por refluxo envolve a exposição da placa de circuito impresso a um perfil de temperatura cuidadosamente controlado que derrete a pasta de solda, formando uma forte ligação mecânica e eléctrica entre os condutores dos componentes e as almofadas da placa de circuito impresso.

A placa de circuito impresso é passada através de um forno de refluxo, que consiste em várias zonas de aquecimento com controlo preciso da temperatura. O perfil de temperatura é concebido para aquecer gradualmente a placa de circuito impresso, activando o fluxo na pasta de solda e permitindo-lhe limpar as superfícies metálicas. À medida que a temperatura aumenta, as partículas de solda derretem e fluem, formando uma junta de solda líquida à volta dos cabos e das almofadas dos componentes.

A temperatura de pico no processo de refluxo é cuidadosamente controlada para garantir que a solda derreta completamente sem danificar os componentes ou o substrato da placa de circuito impresso. A duração da temperatura de pico também é crítica, pois permite tempo suficiente para que a solda molhe as superfícies e forme uma junta fiável.

Depois de atingida a temperatura máxima, a placa de circuito impresso é arrefecida gradualmente, permitindo que a solda fundida solidifique e crie uma ligação permanente entre os componentes e a placa de circuito impresso. O arrefecimento adequado é essencial para evitar o stress térmico e garantir a formação de juntas de solda fortes e fiáveis.

Inspeção e controlo de qualidade

Uma vez concluído o processo de soldadura por refluxo, a placa de circuito impresso montada é submetida a uma série de inspecções e verificações de controlo de qualidade para garantir que cumpre as normas e especificações exigidas. A inspeção é um passo fundamental para identificar quaisquer defeitos ou problemas que possam afetar a funcionalidade ou a fiabilidade do produto final.

A inspeção visual é a forma mais básica de controlo de qualidade, em que operadores com formação examinam manualmente a placa de circuito impresso para detetar defeitos visíveis, como componentes em falta, pontes de soldadura ou juntas de soldadura deficientes. A inspeção visual depende da competência e da experiência do operador para identificar potenciais problemas.

A Inspeção Ótica Automatizada (AOI) é um método de inspeção mais avançado que utiliza câmaras de alta resolução e software de processamento de imagem para detetar defeitos na superfície do PCB. Os sistemas AOI podem identificar com rapidez e precisão uma vasta gama de defeitos, incluindo componentes em falta, colocação incorrecta de componentes, pontes de solda e cobertura de solda insuficiente. A AOI oferece vantagens significativas em termos de velocidade, consistência e repetibilidade em comparação com a inspeção manual.

A inspeção por raios X é outra importante técnica de controlo de qualidade, particularmente para PCBs com juntas de soldadura ocultas ou escondidas, como as encontradas em pacotes Ball Grid Array (BGA) ou placas multicamadas. Os sistemas de raios X utilizam radiação de alta energia para criar imagens detalhadas da estrutura interna da PCB, permitindo aos operadores identificar defeitos como vazios, fissuras ou componentes desalinhados que podem não ser visíveis à superfície.

Para além da inspeção visual e automatizada, são realizados testes funcionais para verificar se a placa de circuito impresso montada funciona como previsto. Isto pode envolver a aplicação de energia à placa e a medição de vários parâmetros eléctricos, tais como tensão, corrente e integridade do sinal. Os testes funcionais garantem que a placa de circuito impresso cumpre as especificações do projeto e funciona de forma fiável em condições normais de funcionamento.

As métricas de controlo de qualidade, como os defeitos por milhão de oportunidades (DPMO) ou o rendimento na primeira passagem (FPY), são utilizadas para acompanhar e monitorizar o desempenho do processo de montagem. Estas métricas fornecem informações valiosas sobre a eficiência e a eficácia da linha de montagem, permitindo aos fabricantes identificar áreas de melhoria e implementar acções corretivas para reduzir os defeitos e melhorar a qualidade global.

Inserção de componentes através de orifícios

Embora a tecnologia de montagem em superfície (SMT) se tenha tornado o método de montagem dominante para as PCB modernas, alguns projectos continuam a exigir a utilização de componentes com orifícios de passagem. Estes componentes têm cabos longos que são inseridos através de orifícios perfurados na placa de circuito impresso e soldados no lado oposto.

O processo de inserção de componentes através de orifícios pode ser efectuado manualmente ou utilizando máquinas de inserção automatizadas. Na inserção manual, operadores qualificados inserem cuidadosamente os cabos dos componentes nos orifícios correspondentes da placa de circuito impresso, assegurando o alinhamento e a orientação corretos. Este método é normalmente utilizado para produção de baixo volume ou para componentes que não são adequados para inserção automática.

As máquinas de inserção automatizada, por outro lado, utilizam braços robóticos e alimentadores para inserir com rapidez e precisão componentes de orifício passante na placa de circuito impresso. Estas máquinas podem lidar com uma vasta gama de tipos e tamanhos de componentes e oferecem vantagens significativas em termos de velocidade e consistência em comparação com a inserção manual.

Uma vez inseridos os componentes com orifícios de passagem, a placa de circuito impresso é submetida a um processo de soldadura por onda para criar uma ligação eléctrica e mecânica permanente entre os condutores dos componentes e a placa de circuito impresso. A soldadura por onda envolve a passagem da placa de circuito impresso sobre uma onda de solda fundida, que reveste os condutores dos componentes e preenche os orifícios, formando uma junta de solda forte.

Inspeção e ensaios finais

Depois de todos os componentes estarem montados e soldados, a placa de circuito impresso é submetida a uma inspeção final e a um processo de teste para garantir que cumpre as normas de qualidade exigidas e funciona como pretendido. Este passo é fundamental para detetar quaisquer defeitos ou problemas remanescentes antes de o produto ser enviado para o cliente.

A inspeção final pode envolver uma combinação de inspeção visual, inspeção ótica automatizada (AOI) e inspeção por raios X para verificar a integridade das juntas de soldadura, a colocação correta dos componentes e a qualidade geral da montagem.

Para além da inspeção visual, são realizados testes funcionais para validar o desempenho elétrico da placa de circuito impresso. Isto pode envolver a aplicação de energia à placa e a medição de vários parâmetros, como a tensão, a corrente e a integridade do sinal, para garantir que a PCB funciona dentro das tolerâncias especificadas.

Dependendo da complexidade e criticidade da aplicação, podem ser realizados testes adicionais, tais como testes ambientais (por exemplo, temperatura, humidade, vibração) ou testes de vida acelerados para avaliar a fiabilidade a longo prazo do PCB em várias condições de funcionamento.

A inspeção e os testes finais minuciosos são essenciais para garantir que a placa de circuito impresso montada cumpre os mais elevados padrões de qualidade e funciona de forma fiável no terreno. Quaisquer defeitos ou problemas identificados durante esta fase são cuidadosamente documentados e tratados através de processos de retrabalho ou reparação para manter a integridade do produto final.

Montagem automatizada vs. manual

No mundo da montagem de PCB, os fabricantes têm a opção de escolher entre métodos de montagem automatizados e manuais. Cada abordagem tem as suas próprias vantagens e considerações, e a escolha depende frequentemente de factores como o volume de produção, a complexidade dos componentes e as restrições de custos.

Montagem automatizada

A montagem automatizada de PCB baseia-se em equipamento avançado e robótica para realizar os vários passos do processo de montagem, desde a aplicação de pasta de solda e colocação de componentes até à soldadura e inspeção. A montagem automatizada oferece várias vantagens importantes:

- Velocidade: As linhas de montagem automatizadas podem funcionar a velocidades muito mais elevadas do que a montagem manual, com máquinas de recolha e colocação capazes de colocar milhares de componentes por hora. Esta velocidade acrescida traduz-se em ciclos de produção mais curtos e num tempo de colocação no mercado mais rápido para os produtos electrónicos.

- Precisão: O equipamento automatizado, como as máquinas pick-and-place e os fornos de refluxo, foi concebido para funcionar com uma precisão e repetibilidade extremamente elevadas. Isto garante uma colocação consistente dos componentes, uma formação exacta das juntas de soldadura e defeitos mínimos, resultando numa maior qualidade global das placas de circuito impresso montadas.

- Consistência: Os processos de montagem automatizados são altamente repetíveis e consistentes, uma vez que o equipamento segue programas e parâmetros predefinidos. Esta consistência é particularmente importante para a produção de grandes volumes, onde a manutenção de uma qualidade uniforme em grandes lotes de PCBs é fundamental.

A montagem automatizada é mais benéfica para os ciclos de produção de grande volume, em que a velocidade, a precisão e a consistência do equipamento podem reduzir significativamente os custos e melhorar a eficiência. O investimento inicial em equipamento automatizado pode ser mais elevado em comparação com a montagem manual, mas os benefícios a longo prazo em termos de produtividade e qualidade justificam frequentemente o investimento.

Montagem manual

A montagem manual de PCB envolve técnicos qualificados que executam as várias tarefas de montagem à mão, utilizando ferramentas como ferros de soldar, pinças e lentes de aumento. Embora a montagem manual possa parecer menos eficiente em comparação com os métodos automatizados, continua a ter o seu lugar na indústria de fabrico de produtos electrónicos.

- Flexibilidade: A montagem manual oferece maior flexibilidade em termos de acomodação de alterações de design, prototipagem e produção de baixo volume. Técnicos qualificados podem adaptar-se rapidamente a modificações na colocação de componentes ou requisitos de soldadura sem necessidade de programação extensiva ou configuração do equipamento.

- Custos iniciais mais baixos: A criação de uma linha de montagem manual requer normalmente um investimento inicial mais baixo em comparação com o equipamento automatizado. Isto faz com que a montagem manual seja uma opção atractiva para operações de pequena escala, empresas em fase de arranque ou empresas com capital limitado.

- Prototipagem e montagens complexas: A montagem manual é muitas vezes preferida para prototipagem e produção de baixo volume, onde o custo e o tempo necessários para programar equipamentos automatizados podem não ser justificados. Além disso, a montagem manual pode lidar com componentes complexos ou não padronizados que podem ser difíceis de colocar usando máquinas automatizadas.

A montagem manual depende em grande medida das competências e da experiência dos técnicos envolvidos. A formação adequada, a atenção aos detalhes e a adesão às normas da indústria são essenciais para garantir a qualidade e a fiabilidade dos PCBs montados manualmente.

Tabela de comparação

Aqui está uma tabela de comparação que resume as principais diferenças entre a montagem automatizada e manual de PCB:

| Fator | Montagem automatizada | Montagem manual |

|---|---|---|

| Velocidade | Elevado | Baixa |

| Precisão | Elevado | Depende da competência do operador |

| Consistência | Elevado | Varia |

| Flexibilidade | Limitada | Elevado |

| Custos iniciais | Elevado | Baixa |

| Adequado para | Produção de grande volume | Baixo volume, protótipos, montagens complexas |

A escolha entre montagem automatizada e manual depende de vários factores, incluindo o volume de produção, a complexidade do produto, os recursos disponíveis e o mercado-alvo. Muitos fabricantes de produtos electrónicos utilizam uma combinação de ambos os métodos, tirando partido dos pontos fortes de cada abordagem para otimizar os seus processos de montagem e satisfazer requisitos de produção específicos.

Garantia de qualidade na montagem de PCB

A garantia de qualidade é um aspeto crítico da montagem de PCB, uma vez que tem um impacto direto na fiabilidade, desempenho e longevidade do produto final. A implementação de processos robustos de garantia de qualidade ao longo do ciclo de montagem ajuda a identificar e a evitar defeitos, a garantir a conformidade com as especificações e a manter elevados padrões de fabrico.

Inspeção visual

A inspeção visual é a forma mais básica de controlo de qualidade na montagem de PCB. Envolve operadores treinados que examinam manualmente as PCB montadas para detetar defeitos e anomalias visíveis. A inspeção visual abrange normalmente aspectos como a colocação de componentes, a qualidade da junta de soldadura e a limpeza geral da placa.

Durante a inspeção visual, os operadores procuram problemas como componentes em falta ou desalinhados, pontes de solda, solda insuficiente ou excessiva e quaisquer sinais de danos físicos no PCB ou nos componentes. A inspeção visual depende em grande medida da competência, experiência e atenção aos detalhes dos operadores envolvidos.

Embora a inspeção visual seja uma primeira linha de defesa importante contra defeitos, tem limitações em termos de velocidade, consistência e capacidade de detetar problemas ocultos ou subtis. Por conseguinte, a inspeção visual é frequentemente complementada por métodos de inspeção mais avançados para garantir um controlo de qualidade abrangente.

Inspeção ótica automatizada (AOI)

A Inspeção Ótica Automatizada (AOI) é uma ferramenta poderosa para detetar defeitos ao nível da superfície em PCBs montadas. Os sistemas AOI utilizam câmaras de alta resolução e algoritmos avançados de processamento de imagem para captar e analisar imagens da superfície do PCB, comparando-as com modelos predefinidos ou dados de conceção.

Os sistemas AOI podem identificar com rapidez e precisão uma vasta gama de defeitos, incluindo

- Componentes em falta ou desalinhados

- Polaridade ou orientação incorrecta dos componentes

- Pontes de soldadura ou curto-circuitos

- Solda insuficiente ou excessiva

- Componentes levantados ou tombados

- Máscara de solda danificada ou em falta

As vantagens da AOI incluem a sua velocidade, consistência e capacidade de detetar defeitos que podem ser difíceis de detetar a olho nu. Os sistemas AOI podem inspecionar centenas de PCBs por hora, fornecendo um feedback rápido sobre a qualidade do processo de montagem. Além disso, os dados da AOI podem ser utilizados para fins de otimização e rastreabilidade do processo.

A AOI tem limitações em termos de deteção de defeitos que estão ocultos, tais como problemas com a integridade da junta de soldadura por baixo dos componentes ou em PCB multicamadas. Nestes casos, podem ser necessários métodos de inspeção adicionais.

Inspeção por raios X

A inspeção por raios X é uma técnica poderosa para detetar defeitos que não são visíveis a partir da superfície da placa de circuito impresso. É particularmente útil para inspecionar juntas de solda em pacotes Ball Grid Array (BGA), placas multicamadas ou outros componentes com ligações ocultas.

Os sistemas de inspeção por raios X utilizam raios X de alta energia para penetrar no PCB e criar imagens detalhadas da estrutura interna. Estas imagens podem revelar defeitos como:

- Vazios ou fissuras nas juntas de soldadura

- Esferas desalinhadas ou em ponte em pacotes BGA

- Solda insuficiente ou excessiva em juntas de furos passantes

- Traços partidos ou danificados nas camadas da placa de circuito impresso

A inspeção por raios X fornece informações valiosas sobre a integridade das juntas de solda e a qualidade geral da montagem. Permite aos fabricantes identificar e resolver problemas que podem não ser detectáveis através de outros métodos de inspeção, garantindo a fiabilidade e o desempenho do produto final.

Ensaios em circuito (ICT)

O teste no circuito (ICT) é uma técnica poderosa para verificar a funcionalidade eléctrica de PCBs montadas. O ICT envolve a utilização de dispositivos e equipamentos de teste especializados para aplicar sinais eléctricos a pontos específicos da PCB e medir a resposta.

Durante o ICT, a placa de circuito impresso montada é colocada num dispositivo de teste que entra em contacto com a placa através de um leito de pregos ou sondas. O equipamento de teste aplica então uma série de testes eléctricos para verificar a presença, orientação e valor dos componentes, bem como a integridade das interligações entre eles.

As TIC podem detetar uma vasta gama de falhas eléctricas, incluindo

- Circuitos abertos ou em curto-circuito

- Valores ou tolerâncias incorrectos dos componentes

- Componentes invertidos ou em falta

- Componentes defeituosos ou danificados

As vantagens das TIC incluem a sua capacidade de identificar rapidamente e com precisão problemas eléctricos que podem não ser detectáveis através de métodos de inspeção visual ou ótica. As TIC podem testar um grande número de pontos na placa de circuito impresso numa questão de segundos, fornecendo um feedback rápido sobre a funcionalidade eléctrica do conjunto.

As TIC requerem o desenvolvimento de programas e dispositivos de teste especializados, que podem ser demorados e dispendiosos. Além disso, a ICT pode não ser adequada para certos tipos de componentes ou desenhos de placas de difícil acesso ou sondagem.

Testes funcionais

O teste funcional é um passo fundamental para garantir que a placa de circuito impresso montada funciona como previsto na sua aplicação final. Envolve submeter a placa de circuito impresso a uma série de testes operacionais que simulam condições do mundo real e verificam a sua funcionalidade, desempenho e fiabilidade.

Os testes funcionais abrangem normalmente aspectos como:

- Sequências de ligação e arranque

- Funcionalidade de entrada/saída

- Protocolos de comunicação e interfaces

- Integridade do sinal e temporização

- Ensaios de esforço ambiental (por exemplo, temperatura, humidade, vibração)

Durante o teste funcional, a placa de circuito impresso é ligada ao equipamento de teste que fornece as entradas necessárias e monitoriza as saídas. Os cenários de teste são concebidos para exercitar as várias funções e caraterísticas da placa de circuito impresso, garantindo que esta cumpre os requisitos especificados e funciona de forma fiável em diferentes condições.

Os testes funcionais são cruciais para identificar problemas que podem não ser detectáveis através de outros métodos de inspeção ou teste. Ajuda a validar a conceção geral, o firmware e a integração do software, bem como a descobrir quaisquer problemas de compatibilidade ou interoperabilidade.

A realização de testes funcionais exaustivos é essencial para garantir a qualidade e a fiabilidade do produto final, especialmente em aplicações de missão crítica ou relacionadas com a segurança.

Métricas de controlo de qualidade

Para monitorizar e melhorar eficazmente a qualidade do processo de montagem de PCB, os fabricantes recorrem frequentemente a um conjunto de métricas de controlo de qualidade. Estas métricas fornecem medidas quantitativas do desempenho do processo de montagem e ajudam a identificar áreas de melhoria.

Algumas métricas comuns de controlo de qualidade utilizadas na montagem de PCB incluem:

- Defeitos por milhão de oportunidades (DPMO): O DPMO mede o número de defeitos encontrados por milhão de oportunidades de defeitos. Fornece uma forma normalizada de comparar a qualidade de diferentes processos de montagem ou fornecedores.

- Rendimento de primeira passagem (FPY): O FPY representa a percentagem de PCBs que passam todas as inspecções e testes de qualidade na primeira tentativa, sem necessidade de retrabalho ou reparação. Um FPY elevado indica um processo de montagem eficiente e bem controlado.

- Taxa de retrabalho: A taxa de retrabalho mede a percentagem de PCBs que requerem trabalho adicional ou reparações após a montagem inicial. Uma taxa de retrabalho baixa é desejável, pois indica um alto nível de qualidade e eficiência no processo de montagem.

- Taxa de sucata: A taxa de refugo representa a percentagem de PCBs que são considerados inutilizáveis e devem ser descartados devido a defeitos ou problemas de qualidade. A minimização da taxa de refugo ajuda a reduzir o desperdício e a melhorar a produtividade global.

Ao monitorizar e analisar regularmente estas métricas de controlo de qualidade, os fabricantes podem identificar tendências, identificar áreas de melhoria e implementar acções corretivas para melhorar a qualidade global e a eficiência do processo de montagem de PCB.

As iniciativas de melhoria contínua, como o Six Sigma ou o Lean Manufacturing, podem ser aplicadas ao processo de montagem de PCB para reduzir sistematicamente os defeitos, minimizar o desperdício e otimizar a utilização de recursos. Ao adotar uma abordagem baseada em dados para a garantia de qualidade e ao promover uma cultura de melhoria contínua, os fabricantes de montagem de PCB podem fornecer consistentemente produtos de alta qualidade que satisfazem ou excedem as expectativas dos clientes.

Equipamento de montagem de PCB

Para atingir os elevados níveis de precisão, consistência e eficiência exigidos na montagem moderna de PCB, os fabricantes dependem de uma gama de equipamento especializado. Este equipamento desempenha um papel fundamental na automatização de várias fases do processo de montagem, desde a aplicação de pasta de solda e colocação de componentes até à soldadura e inspeção.

Impressora de pasta de solda

As impressoras de pasta de solda são utilizadas para aplicar pasta de solda nas placas de circuito impresso antes da colocação dos componentes. Estas máquinas utilizam um método de impressão de estêncil para depositar uma quantidade precisa de pasta de solda nas almofadas, garantindo uma formação consistente e fiável da junta de solda.

A impressora de pasta de solda é normalmente constituída por uma estrutura de estêncil, uma lâmina de rodo e um sistema de visão para alinhamento. O estêncil é uma fina folha de metal com aberturas que correspondem às localizações das placas de circuito impresso. A lâmina do rodo move-se através do estêncil, forçando a pasta de solda através das aberturas e sobre as almofadas.

O controlo preciso sobre o volume, a consistência e a colocação da pasta de solda é fundamental para obter juntas de solda de alta qualidade. As impressoras modernas de pasta de solda incorporam frequentemente caraterísticas como a limpeza automática do estêncil, o alinhamento baseado na visão e o controlo do processo em circuito fechado para garantir uma deposição óptima da pasta.

Máquinas Pick and Place

As máquinas de recolha e colocação são os cavalos de batalha da linha de montagem de PCB, responsáveis pela colocação rápida e precisa dos componentes na PCB. Estas máquinas utilizam braços robóticos equipados com bicos de vácuo ou pinças para recolher os componentes das bobinas ou tabuleiros e colocá-los nas placas revestidas com pasta de soldadura.

As máquinas modernas de recolha e colocação são altamente sofisticadas, capazes de colocar milhares de componentes por hora com uma precisão excecional. Incorporam sistemas de visão avançados e algoritmos de software para garantir o alinhamento e a orientação exactos dos componentes.

A velocidade e a precisão das máquinas de recolha e colocação são factores críticos para determinar o rendimento global e a qualidade do processo de montagem. As máquinas de alta velocidade podem colocar componentes a taxas superiores a 100.000 peças por hora, mantendo ao mesmo tempo uma precisão de colocação na ordem dos ±50 microns ou superior.

As máquinas de recolha e colocação estão disponíveis em várias configurações, desde modelos compactos de secretária para produção de baixo volume até sistemas grandes com várias cabeças para fabrico de grandes volumes. Podem manusear uma vasta gama de tipos e tamanhos de componentes, desde pequenas fichas de resistência a grandes circuitos integrados e conectores.

Fornos de Refluxo

Os fornos de refluxo são utilizados para ligar permanentemente os componentes à placa de circuito impresso, derretendo a pasta de solda e formando uma forte ligação mecânica e eléctrica. Estes fornos expõem a placa de circuito impresso a um perfil de temperatura cuidadosamente controlado que ativa o fluxo, derrete a solda e permite que esta molhe os cabos e as almofadas dos componentes.

Os fornos de refluxo são normalmente constituídos por várias zonas de aquecimento, cada uma com controlo de temperatura independente. A placa de circuito impresso passa por estas zonas numa correia transportadora, seguindo um perfil de temperatura específico que é optimizado para a pasta de solda e os componentes utilizados.

O perfil de temperatura num forno de refluxo é fundamental para obter juntas de solda fiáveis. Tem de fornecer calor suficiente para fundir totalmente a solda e ativar o fluxo, evitando simultaneamente danos térmicos nos componentes ou no substrato da PCB. A temperatura de pico, a duração e a taxa de arrefecimento são cuidadosamente controladas para garantir uma formação óptima da junta de solda.

Os fornos de refluxo modernos incorporam frequentemente caraterísticas como o controlo da atmosfera de azoto, que ajuda a reduzir a oxidação e a melhorar a qualidade da junta de soldadura. Podem também incluir sistemas avançados de monitorização e controlo do processo para garantir resultados consistentes e repetíveis.

Máquinas de soldar por onda

As máquinas de soldadura por onda são utilizadas para soldar componentes através de orifícios à placa de circuito impresso. Estas máquinas são constituídas por um reservatório de solda fundida e uma bomba que gera uma onda de solda. A placa de circuito impresso é passada sobre a onda de solda, permitindo que os condutores dos componentes sejam revestidos e ligados à placa de circuito impresso.

A soldadura por onda é normalmente utilizada para PCBs com uma mistura de componentes de montagem em superfície e componentes de orifício passante. Os componentes de montagem em superfície são primeiro colocados e refluxados, seguidos pela inserção de componentes de orifício passante. A placa de circuito impresso é então passada sobre a onda de solda para completar o processo de soldadura.

As máquinas de soldar por onda requerem um controlo cuidadoso de parâmetros como a temperatura da solda, a altura da onda e a velocidade do transportador para garantir juntas de solda consistentes e fiáveis. Podem também incorporar caraterísticas como zonas de pré-aquecimento, sistemas de fluxo e estações de arrefecimento para otimizar o processo de soldadura.

Equipamento de inspeção

O equipamento de inspeção desempenha um papel vital na garantia da qualidade e fiabilidade dos PCBs montados. São utilizados vários tipos de equipamento de inspeção ao longo do processo de montagem para detetar defeitos, verificar a colocação de componentes e avaliar a qualidade das juntas de soldadura.

- Inspeção ótica automatizada (AOI): Os sistemas AOI utilizam câmaras de alta resolução e algoritmos avançados de processamento de imagem para inspecionar a superfície da placa de circuito impresso em busca de defeitos, como componentes em falta, pontes de soldadura ou orientação incorrecta dos componentes. Podem analisar rapidamente toda a PCB e identificar potenciais problemas, reduzindo a necessidade de inspeção manual.

- Inspeção por raios X: Os sistemas de inspeção por raios X são utilizados para examinar as juntas de soldadura e as estruturas internas que não são visíveis a partir da superfície da placa de circuito impresso. São particularmente úteis para inspecionar pacotes Ball Grid Array (BGA), placas multicamadas ou outros componentes com ligações ocultas. A inspeção por raios X pode revelar defeitos como vazios, fissuras ou componentes desalinhados.

- Ensaios em circuito (ICT): O equipamento ICT é utilizado para verificar a funcionalidade eléctrica da placa de circuito impresso montada. É constituído por um dispositivo de teste com sondas que entram em contacto com pontos específicos da placa de circuito impresso, permitindo que o equipamento aplique sinais eléctricos e meça a resposta. O ICT pode detetar problemas como circuitos abertos ou curtos-circuitos, valores incorrectos de componentes ou componentes em falta.

O equipamento de inspeção ajuda a identificar defeitos no início do processo de montagem, reduzindo o risco de retrabalho dispendioso ou de falhas do produto no terreno. Ao incorporar sistemas de inspeção automatizados e análise de dados, os fabricantes podem monitorizar o desempenho do processo, identificar tendências e implementar iniciativas de melhoria contínua.

Equipamento de limpeza

O equipamento de limpeza é utilizado para remover resíduos de fluxo, contaminantes e outros detritos da placa de circuito impresso montada. Uma limpeza adequada é essencial para garantir a fiabilidade e o desempenho a longo prazo da placa de circuito impresso, especialmente em aplicações em que a limpeza é crítica, como dispositivos médicos ou sistemas aeroespaciais.

O equipamento de limpeza pode variar desde simples estações de limpeza manual até sistemas de limpeza em linha totalmente automatizados. Os métodos de limpeza mais comuns incluem:

- Limpeza aquosa: A limpeza aquosa utiliza soluções à base de água e detergentes para remover resíduos de fluxo e outros contaminantes da PCB. A PCB é normalmente imersa na solução de limpeza, seguida de fases de enxaguamento e secagem. A limpeza aquosa é eficaz na remoção de uma vasta gama de contaminantes e é amiga do ambiente em comparação com os métodos à base de solventes.

- Limpeza com solventes: A limpeza com solventes utiliza solventes orgânicos para dissolver e remover resíduos de fluxo e outros contaminantes do PCB. Os solventes comuns incluem álcool isopropílico, terpenos e álcoois modificados. A limpeza com solventes é eficaz na remoção de contaminantes persistentes e pode ser utilizada para PCBs com componentes sensíveis que podem ser danificados pela limpeza aquosa.

- Limpeza de plasma: A limpeza por plasma utiliza gás ionizado para remover contaminantes orgânicos da superfície do PCB. É um método de limpeza seco e sem contacto que é particularmente eficaz para remover partículas finas e resíduos de áreas de difícil acesso. A limpeza por plasma é frequentemente utilizada para aplicações de elevada fiabilidade ou para PCBs com componentes delicados.