No intrincado mundo do fabrico de produtos electrónicos, é fundamental garantir a qualidade e a fiabilidade de cada componente. Um aspeto crucial deste processo de controlo de qualidade é o teste funcional dos conjuntos de placas de circuitos impressos (PCBAs). Mas o que é exatamente um testador funcional de PCBA e porque é que é tão importante? Este artigo investiga o mundo dos testadores funcionais de PCBA, explorando sua finalidade, tipos, componentes, operação, benefícios e limitações. Quer seja novo no campo ou um investigador experiente, este guia oferece uma visão geral abrangente desta tecnologia essencial.

O que é um testador funcional de PCBA

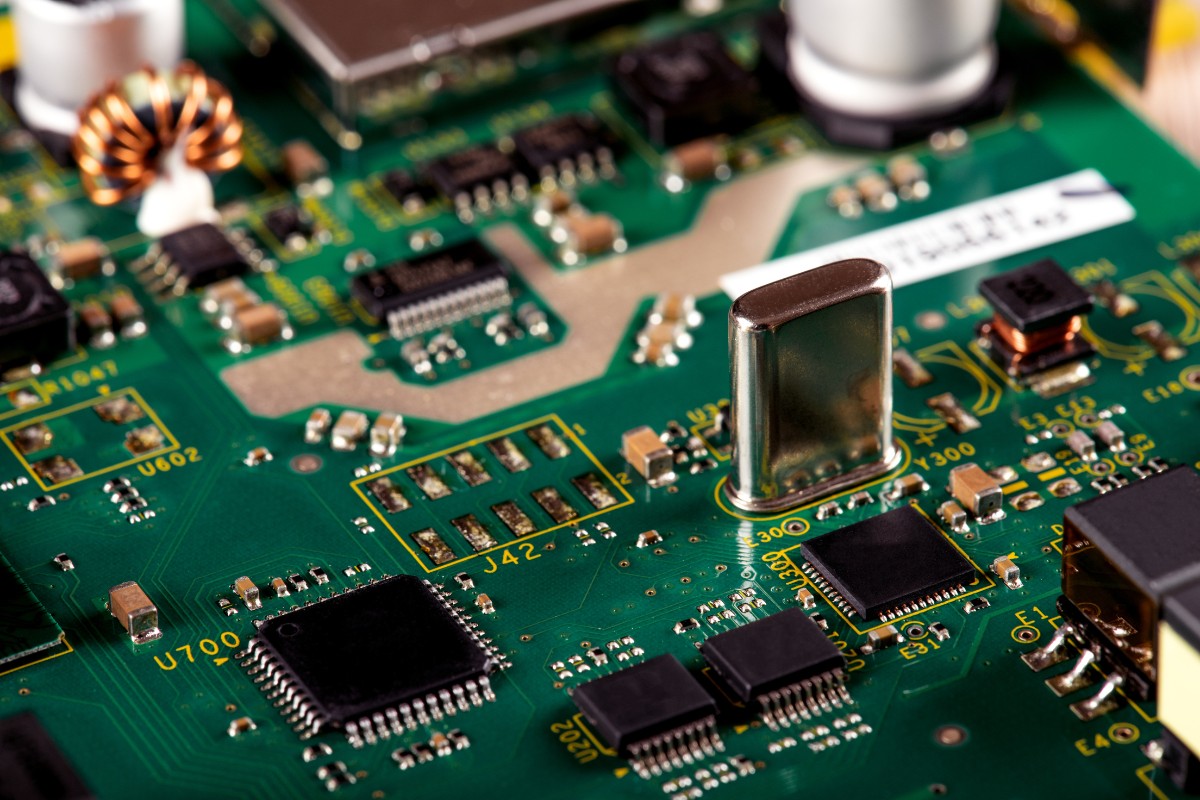

Comecemos pelos princípios básicos. PCBA significa Montagem de placas de circuito impresso. Refere-se a uma placa de circuitos que tem todos os seus componentes electrónicos, como resistências, condensadores e circuitos integrados, soldados nela. É o coração da maioria dos dispositivos electrónicos, desde smartphones a sistemas de controlo industrial.

A Testador funcional PCBA é um sistema sofisticado utilizado para verificar se um PCBA funciona corretamente de acordo com as suas especificações. É como um exame final para a placa montada. O testador aplica energia e sinais ao PCBA e mede as suas respostas para garantir que funciona como pretendido. Pense nisto como um médico a verificar os sinais vitais de um paciente. Tal como um médico utiliza vários instrumentos para avaliar a saúde de um paciente, um testador funcional utiliza uma variedade de ferramentas para avaliar a "saúde" de um PCBA. Estes aparelhos de teste são essenciais no fabrico de produtos electrónicos para detetar defeitos que possam ter ocorrido durante o processo de montagem, tais como a colocação incorrecta de componentes, soldadura defeituosa ou curto-circuitos internos.

O objetivo principal? Detetar PCBAs defeituosos antes de serem enviados para os clientes, garantindo a qualidade e a fiabilidade do produto. Não se trata apenas de evitar pequenas falhas; trata-se de garantir que os dispositivos em que confiamos todos os dias funcionam sem falhas.

Porque é que o teste de PCBAs é importante?

O teste de PCBAs não é apenas uma formalidade; é um passo crítico no processo de fabrico que tem implicações de grande alcance. Vamos explorar porquê:

Garantir a qualidade do produto: Esta é a razão mais óbvia. Os testes ajudam a identificar defeitos de fabrico, evitando que os produtos defeituosos cheguem aos clientes. Imagine comprar um telemóvel novo e descobrir que a câmara não funciona. Os testes rigorosos têm como objetivo eliminar este tipo de problemas.

Reduzir as falhas no terreno: A deteção precoce de defeitos reduz a probabilidade de os produtos falharem no terreno. As falhas no terreno podem ser incrivelmente dispendiosas para as empresas, não só em termos de reparações, mas também em termos de danos na sua reputação. Um produto que falha prematuramente pode minar a confiança do cliente e levar a críticas negativas.

Melhorar a fiabilidade: Testes exaustivos conduzem a produtos mais fiáveis. A fiabilidade é um fator-chave na satisfação do cliente e na fidelidade à marca. É mais provável que os clientes se mantenham fiéis a uma marca que forneça consistentemente produtos fiáveis.

Poupança de custos: Identificar e corrigir defeitos durante o fabrico é significativamente mais barato do que lidar com devoluções, reparações e pedidos de garantia. O custo de uma recolha de produto, por exemplo, pode ser astronómico.

Manter a reputação da marca: Fornecer produtos fiáveis e de alta qualidade ajuda a manter uma imagem de marca positiva. No mercado competitivo de hoje, a reputação de uma empresa é um dos seus activos mais valiosos.

Tipos de testadores funcionais de PCBA

Estão disponíveis vários tipos de testadores funcionais PCBA, cada um com os seus pontos fortes e fracos. Aqui está uma breve visão geral:

Testadores em circuito (ICT): Estes aparelhos de teste verificam componentes individuais num PCBA enquanto estão em circuito (soldados na placa). Utilizam um dispositivo de fixação do tipo "cama de pregos" para estabelecer contacto com os pontos de teste na placa. As TIC são excelentes para detetar defeitos de fabrico, como a colocação incorrecta de componentes ou problemas nas juntas de soldadura.

Testadores de sonda voadora: Estes aparelhos de teste utilizam um pequeno número de sondas que se deslocam à volta da placa para entrar em contacto com os pontos de teste. Não requerem um dispositivo de fixação dedicado, o que os torna mais flexíveis do que as TIC. São adequados para produção de baixo volume e testes de protótipos.

Inspeção ótica automatizada (AOI): Os sistemas AOI utilizam câmaras para captar imagens do PCBA e analisá-las em busca de defeitos. Podem detetar problemas como componentes em falta ou orientação incorrecta dos componentes. A AOI é frequentemente utilizada como uma inspeção de primeira passagem para identificar rapidamente defeitos visuais óbvios.

Inspeção por raios X: Os sistemas de inspeção por raios X utilizam raios X para criar imagens da estrutura interna do PCBA. Podem detetar defeitos ocultos, tais como vazios em juntas de soldadura ou problemas com pacotes BGA (ball grid array). Este tipo de inspeção é crucial para aplicações de elevada fiabilidade.

Testadores de circuitos funcionais: Estes aparelhos de teste verificam a funcionalidade geral do PCBA aplicando energia e sinais e medindo as suas respostas. Simulam o ambiente de funcionamento real do PCBA, garantindo que este cumpre as suas especificações de desempenho.

Análise aprofundada de cada tipo

Vamos analisar mais detalhadamente cada tipo de testador:

Testadores em circuito (ICT)

- Pontos fortes: As TIC oferecem uma elevada cobertura de falhas, especialmente para componentes analógicos. São rápidas e adequadas para ambientes de produção de grande volume.

- Pontos fracos: O desenvolvimento de dispositivos de fixação para as TIC pode ser dispendioso. Têm também capacidades limitadas de ensaio funcional e podem enfrentar desafios com placas de alta densidade.

- Melhores casos de utilização: As TIC são ideais para a produção de grande volume de placas com um número significativo de componentes analógicos.

Testadores de sonda voadora

- Pontos fortes: Os aparelhos de teste com sonda voadora eliminam a necessidade de equipamentos dispendiosos. Oferecem flexibilidade para diferentes designs de placas e são adequados para protótipos e produção de baixo volume.

- Pontos fracos: Têm tempos de ensaio mais lentos do que as TIC e podem oferecer uma cobertura de avarias limitada. Podem também enfrentar desafios com sinais de muito alta velocidade.

- Melhores casos de utilização: Os testadores de sonda voadora são os melhores para testes de protótipos, produção de baixo volume e placas com acesso de teste limitado.

Inspeção ótica automatizada (AOI)

- Pontos fortes: Os sistemas AOI são rápidos, sem contacto e eficazes na deteção de defeitos visuais. São também relativamente económicos.

- Pontos fracos: Limitam-se a defeitos visíveis e podem ser sensíveis a variações de iluminação e de cor da placa.

- Melhores casos de utilização: A AOI é ideal para a inspeção de primeira passagem, monitorização de processos e deteção de erros grosseiros de montagem.

Inspeção por raios X

- Pontos fortes: A inspeção por raios X pode detetar defeitos ocultos, o que a torna essencial para BGA e outras embalagens complexas. Oferece uma elevada fiabilidade nos resultados da inspeção.

- Pontos fracos: O equipamento de raios X é caro e requer formação especializada para ser operado. É também mais lento do que a AOI.

- Melhores casos de utilização: A inspeção por raios X é crucial para aplicações de elevada fiabilidade, inspeção de embalagens complexas e análise de falhas.

Testadores de circuitos funcionais

- Pontos fortes: Os testadores funcionais verificam a funcionalidade geral do PCBA, simulando o funcionamento no mundo real. Podem ser personalizados para aplicações específicas.

- Pontos fracos: Podem ser complexos de programar e podem não identificar a localização exacta de um defeito. Os tempos de teste podem variar consoante a complexidade do PCBA.

- Melhores casos de utilização: Os testadores funcionais são ideais para testes de fim de linha, garantindo que o produto cumpre as especificações de desempenho e testando circuitos digitais complexos.

Dispositivo de teste

O dispositivo de teste é um componente crítico de um testador funcional de PCBA. É um dispositivo mecânico que mantém o PCBA no lugar e fornece conexões elétricas para o testador. Imagine-o como uma estação de acoplamento feita sob medida para o PCBA. Um acessório típico consiste numa placa de base, uma placa superior e um conjunto de sondas de teste com mola, muitas vezes chamadas pinos de pogo. A fixação é meticulosamente concebida para alinhar o PCBA precisamente com as sondas, assegurando um contacto fiável.

Considerações sobre o design do dispositivo de teste

A conceção de um dispositivo de teste é um processo complexo que requer a consideração cuidadosa de vários factores:

Layout da placa: O dispositivo de fixação tem de ser concebido para acomodar a disposição específica do PCBA, incluindo a localização dos pontos de teste e dos componentes. Cada projeto de PCBA é único, exigindo um dispositivo de fixação personalizado.

Colocação da sonda: As sondas devem ser colocadas estrategicamente para aceder a todos os pontos de teste necessários sem interferir com os componentes. Isto requer um planeamento cuidadoso e precisão.

Integridade do sinal: Para circuitos de alta velocidade, o dispositivo de fixação deve ser concebido para minimizar as reflexões de sinal e a diafonia. Isto pode implicar a utilização de sondas com impedância controlada e o encaminhamento cuidadoso dos traços dentro do dispositivo. Esta é uma consideração mais complexa que muitas vezes não é tida em conta, mas é fundamental na eletrónica moderna de alta velocidade.

Durabilidade: A luminária deve ser capaz de suportar o uso repetido sem degradar o desempenho. Os dispositivos de teste são frequentemente utilizados milhares de vezes, pelo que têm de ser construídos para durar.

Facilidade de utilização: O dispositivo de fixação deve ser fácil de carregar e descarregar o PCBA, minimizando a fadiga do operador e possíveis danos à placa. Um dispositivo de fixação bem concebido pode melhorar significativamente a eficiência do processo de teste.

Sondas de teste

As sondas de teste, também conhecidas como pinos de pogo, são os heróis desconhecidos do processo de teste funcional. São contactos com mola que estabelecem ligações eléctricas entre o testador e o PCBA. Estas minúsculas sondas são concebidas para comprimir quando o PCBA é pressionado contra elas, assegurando um bom contacto mesmo que a placa esteja ligeiramente deformada.

Estão disponíveis diferentes tipos de sondas para diferentes aplicações. Por exemplo, as sondas de alta corrente são utilizadas para circuitos de potência, enquanto as sondas de alta frequência são utilizadas para sinais de alta velocidade. Existem também sondas concebidas especificamente para aceder a pequenos pontos de teste. As pontas de prova podem ser feitas de vários materiais, como cobre-berílio ou ouro, dependendo dos requisitos da aplicação. A escolha do material da sonda pode afetar a longevidade e a fiabilidade da ligação.

Instrumentos de medição

Os testadores funcionais dependem de uma variedade de instrumentos de medição para aplicar sinais e medir as respostas do PCBA. Estes instrumentos são os cavalos de batalha do processo de teste, fornecendo os dados necessários para determinar se o PCBA está a funcionar corretamente. Aqui estão alguns dos instrumentos mais utilizados:

Multímetros digitais (DMMs): Estes instrumentos versáteis medem a tensão, a corrente e a resistência. São essenciais para medições eléctricas básicas.

Osciloscópios: Os osciloscópios apresentam formas de onda de sinais eléctricos, permitindo aos engenheiros visualizar o comportamento do circuito ao longo do tempo. São cruciais para analisar a integridade do sinal e detetar problemas de temporização.

Fontes de alimentação: As fontes de alimentação fornecem a energia necessária ao PCBA durante o teste. Podem ser programadas para fornecer tensões e correntes específicas.

Geradores de sinais: Os geradores de sinais criam vários tipos de sinais eléctricos, como ondas sinusoidais, ondas quadradas e impulsos. Estes sinais são utilizados para estimular o PCBA e testar a sua resposta a diferentes entradas.

Analisadores lógicos: Os analisadores lógicos captam e analisam sinais digitais. São particularmente úteis para a depuração de circuitos digitais complexos.

Instrumentos especializados: Dependendo da aplicação, os equipamentos de teste funcional podem também incluir instrumentos especializados, como geradores de sinais de RF, analisadores de espetro e analisadores de rede. Estes instrumentos são utilizados para testar tipos específicos de circuitos, tais como circuitos de radiofrequência (RF) ou de comunicação.

Software e sistema de controlo

O software e o sistema de controlo são o cérebro do aparelho de teste funcional. Ele orquestra todo o processo de teste, controlando a operação do testador, executando o programa de teste, adquirindo dados dos instrumentos de medição e analisando os resultados. É como o maestro de uma orquestra, garantindo que todos os instrumentos toquem em harmonia.

O software inclui normalmente uma interface gráfica de utilizador (GUI) que permite ao operador interagir com o aparelho de teste. Esta GUI fornece uma forma fácil de controlar o aparelho de teste, monitorizar o processo de teste e visualizar os resultados. Os programas de teste são escritos numa linguagem de programação especializada ou utilizando um ambiente de programação gráfica. Estes programas definem a sequência de testes a realizar, os sinais a aplicar e as medições a efetuar.

O software pode também incluir funcionalidades para registo de dados, geração de relatórios e controlo estatístico de processos. O registo de dados permite aos engenheiros acompanhar o desempenho dos PCBAs ao longo do tempo, enquanto a criação de relatórios fornece um resumo detalhado dos resultados dos testes. O controlo estatístico do processo (SPC) utiliza métodos estatísticos para monitorizar e controlar o processo de fabrico, ajudando a identificar tendências e a evitar defeitos.

Como funciona um testador funcional de PCBA?

Já alguma vez se interrogou sobre o que acontece nos bastidores durante um teste funcional PCBA? Vamos analisar o processo passo a passo:

Processo de teste funcional

- Carregamento: O PCBA é cuidadosamente colocado no dispositivo de teste.

- Ligação: As sondas de teste entram em contacto com os pontos de teste no PCBA, estabelecendo ligações eléctricas.

- Ligar: O aparelho de teste aplica energia ao PCBA, dando-lhe vida.

- Execução do teste: O aparelho de teste executa o programa de teste, que aplica uma sequência de sinais ao PCBA e mede as suas respostas. É aqui que começa o verdadeiro teste.

- Aquisição de dados: Os instrumentos de medição captam os sinais do PCBA, recolhendo os dados em bruto.

- Análise de dados: O software analisa os dados, comparando-os com os valores esperados para determinar se o PCBA está a funcionar corretamente.

- Determinação de aprovação/reprovação: Com base na análise, o software determina se o PCBA passa ou não no teste. Este é o momento da verdade.

- Relatórios: O testador gera um relatório que indica os resultados do teste, incluindo quaisquer falhas que tenham sido detectadas. Este relatório fornece informações valiosas para a depuração e melhoria do processo.

- Descarregamento: O PCBA é descarregado do dispositivo de fixação, pronto para a fase seguinte do processo de fabrico.

Técnicas avançadas de teste funcional

Para além do processo básico, existem várias técnicas avançadas utilizadas nos testes funcionais:

Varrimento de limites (JTAG): Trata-se de uma técnica para testar as interligações entre circuitos integrados num PCBA. Utiliza um barramento de teste dedicado para transferir dados para dentro e para fora dos circuitos integrados, permitindo que o testador verifique as ligações entre eles.

Programação no sistema (ISP): Trata-se de um método para programar ou configurar dispositivos num PCBA enquanto estes estão em circuito. Os testadores funcionais podem ser utilizados para realizar o ISP, permitindo-lhes atualizar o firmware ou configurar dispositivos lógicos programáveis.

Testes com reconhecimento de protocolo: Esta é uma técnica para testar interfaces de comunicação num PCBA, como USB, Ethernet ou bus CAN. O testador emula o protocolo de comunicação e verifica se o PCBA pode comunicar corretamente com outros dispositivos.

Vantagens da utilização de testadores funcionais PCBA

As vantagens da utilização de aparelhos de teste funcional PCBA são numerosas e contribuem significativamente para a qualidade e eficiência globais do fabrico de produtos electrónicos:

Melhoria da qualidade do produto: Os testes funcionais ajudam a garantir que os PCBAs cumprem as suas especificações de desempenho. Estes testes rigorosos conduzem a produtos de maior qualidade que têm menos probabilidades de apresentar defeitos ou avarias.

Redução do tempo de teste: Os testadores funcionais automatizados podem testar PCBAs muito mais rapidamente do que os métodos de teste manuais. Esta velocidade reduz significativamente o tempo de produção e permite uma colocação mais rápida no mercado.

Poupança de custos: A deteção precoce de defeitos reduz o retrabalho, a sucata e os custos de garantia. Ao detetar os problemas atempadamente, os fabricantes podem poupar quantias significativas de dinheiro a longo prazo.

Fiabilidade melhorada: Testes minuciosos conduzem a produtos mais fiáveis que têm menos probabilidades de falhar no terreno. Esta fiabilidade melhorada aumenta a satisfação do cliente e reduz a probabilidade de retiradas de produtos dispendiosas.

Insights orientados por dados: Os testadores funcionais podem recolher dados que podem ser utilizados para melhorar o processo de fabrico e a conceção do produto. Estes dados podem ser analisados para identificar tendências, otimizar processos e prevenir futuros defeitos. Esta é uma vantagem menos óbvia, mas cada vez mais importante, especialmente com o aumento da análise de dados no fabrico.

Escalabilidade: Os ensaios funcionais podem ser escalonados para satisfazer as necessidades de diferentes volumes de produção. Quer esteja a produzir um pequeno lote de protótipos ou um grande volume de produtos electrónicos de consumo, os ensaios funcionais podem ser adaptados às suas necessidades.

Limitações dos testadores funcionais PCBA

Embora os testadores funcionais PCBA ofereçam muitas vantagens, também têm algumas limitações:

Custos de equipamento: O desenvolvimento de dispositivos de teste personalizados pode ser dispendioso, especialmente para placas complexas. Este custo pode ser uma barreira à entrada para os fabricantes mais pequenos ou para os que produzem uma grande variedade de placas.

Complexidade de programação: Escrever programas de teste pode consumir muito tempo e exigir competências especializadas. Esta complexidade pode aumentar o tempo e o custo total do desenvolvimento.

Limitações da cobertura dos testes: Os testadores funcionais podem não ser capazes de testar todos os aspectos de um PCBA, especialmente no caso de projectos muito complexos. Pode haver certas funções ou componentes que são difíceis ou impossíveis de testar utilizando um testador funcional.

Desafios de depuração: Quando um PCBA falha num teste funcional, pode ser difícil identificar a causa exacta da falha. Isto pode levar a esforços de depuração demorados.

Requisitos de manutenção: Os aparelhos de teste funcional requerem calibração e manutenção regulares para garantir a exatidão. Esta manutenção contínua pode aumentar o custo global de propriedade.

Escolher o testador funcional de PCBA certo

A seleção do equipamento de teste funcional PCBA adequado é uma decisão crucial que pode ter um impacto significativo na eficiência e eficácia do seu processo de teste. Eis alguns factores-chave a considerar:

Complexidade do conselho de administração: Considere a complexidade dos PCBAs que precisam ser testados. Isto inclui o número de componentes, os tipos de componentes (analógicos, digitais, de sinal misto) e a densidade da placa. Placas mais complexas podem exigir testadores mais sofisticados.

Volume de produção: Escolha um aparelho de teste que seja adequado ao seu volume de produção. Os aparelhos de teste com sonda voadora são adequados para produção de baixo volume ou prototipagem, enquanto os ICT são melhores para produção de alto volume.

Restrições orçamentais: O preço dos aparelhos de teste funcional pode variar entre alguns milhares de dólares e centenas de milhares de dólares. Determine o seu orçamento e escolha um aparelho de teste que se enquadre nesse orçamento.

Requisitos do teste: Considere os requisitos de teste específicos, como os tipos de testes que precisam de ser realizados (por exemplo, medições de tensão, medições de frequência, análise de sinal digital), os requisitos de precisão e os requisitos de velocidade.

Suporte técnico: Escolha um fornecedor que ofereça um bom apoio técnico e formação. Isto é crucial para garantir que pode utilizar e manter eficazmente o aparelho de teste.

Necessidades futuras: Considere o potencial de crescimento futuro e escolha um aparelho de teste que possa ser expandido ou atualizado para satisfazer necessidades futuras. Isto é especialmente importante se estiver a prever alterações nos designs dos seus produtos ou no volume de produção. A escolha de uma solução escalável pode evitar que tenha de substituir o seu aparelho de teste prematuramente.

Processo de configuração do testador funcional PCBA

A configuração de um testador funcional PCBA envolve vários passos fundamentais:

Conceção e fabrico de acessórios:

- Analisar o desenho do PCBA e identificar os pontos de teste.

- Projetar o dispositivo de ensaio utilizando software CAD.

- Fabricar o dispositivo de fixação utilizando materiais como FR-4, alumínio ou acrílico.

- Instalar as sondas de teste no dispositivo de fixação.

Desenvolvimento de programas de teste:

- Definir os requisitos e as especificações dos testes.

- Escrever o programa de teste utilizando uma linguagem de programação especializada ou um ambiente de programação gráfica.

- Depurar o programa de teste utilizando um simulador ou um protótipo de PCBA.

Integração e calibração do sistema:

- Instalar o software no computador do examinador.

- Ligar os instrumentos de medição ao aparelho de teste.

- Carregar o dispositivo de teste no aparelho de teste.

- Calibrar o aparelho de teste utilizando um PCBA de qualidade conhecida ou um artefacto de calibração.

Manutenção de testadores funcionais de PCBA

A manutenção adequada é essencial para garantir a exatidão e a longevidade de um verificador funcional PCBA:

Calibração regular: Os aparelhos de teste funcional devem ser calibrados regularmente para garantir a exatidão. O intervalo de calibração depende do aparelho de teste específico e dos requisitos da aplicação.

Limpeza e substituição da sonda: As sondas de teste devem ser limpas regularmente para remover detritos e garantir um bom contacto. As sondas devem ser substituídas quando estiverem gastas ou danificadas.

Actualizações de software: Manter o software do examinador atualizado para garantir a compatibilidade com os sistemas operativos mais recentes e tirar partido de novas funcionalidades e correcções de erros.

Manutenção preventiva: Efetuar a manutenção preventiva regular do aparelho de teste, por exemplo, verificar os cabos, os conectores e as fontes de alimentação.

Comparação dos testes funcionais com outros métodos

O teste funcional é apenas um dos vários métodos utilizados para testar PCBAs. Eis como se compara com outros métodos comuns:

Testes manuais:

- Vantagens: Baixo custo inicial, flexível, pode ser utilizado para qualquer tipo de PCBA.

- Desvantagens: Lento, trabalhoso, propenso a erros humanos, não é adequado para a produção de grandes volumes.

Ensaios em circuito (ICT):

- Vantagens: Elevada cobertura de falhas para componentes analógicos, tempos de ensaio rápidos, bons para produção de grandes volumes.

- Desvantagens: Custos de fixação elevados, capacidades de ensaio funcional limitadas, desafios com placas de alta densidade.

Teste de combustão:

- Vantagens: Pode detetar falhas no início da vida útil, melhorando a fiabilidade do produto.

- Desvantagens: Demora muito tempo, pode causar tensão nos componentes e pode não ser adequado para todas as aplicações.

Testes funcionais:

- Vantagens: Verifica a funcionalidade geral, simula o funcionamento no mundo real, pode ser personalizado para aplicações específicas.

- Desvantagens: Pode ser complexo de programar, pode não identificar a localização exacta do defeito, os tempos de teste podem variar consoante a complexidade.

Normas da indústria para testes funcionais

Várias normas do sector fornecem orientações e requisitos para os testes funcionais:

- IPC-9252: Diretrizes para o ensaio elétrico de placas impressas não preenchidas

- IPC-7351: Requisitos genéricos para o projeto de montagem em superfície e padrão de terreno

- Normas JEDEC: Várias normas relacionadas com o ensaio de semicondutores

- MIL-STD-883: Método de Teste Padrão para Microcircuitos

- MIL-PRF-38534: Especificação de desempenho para microcircuitos híbridos

- MIL-PRF-38535: Especificação de Desempenho para o Fabrico de Circuitos Integrados (Microcircuitos)

Estas normas ajudam a garantir a consistência e a fiabilidade dos ensaios funcionais em toda a indústria.