O que é PCBA

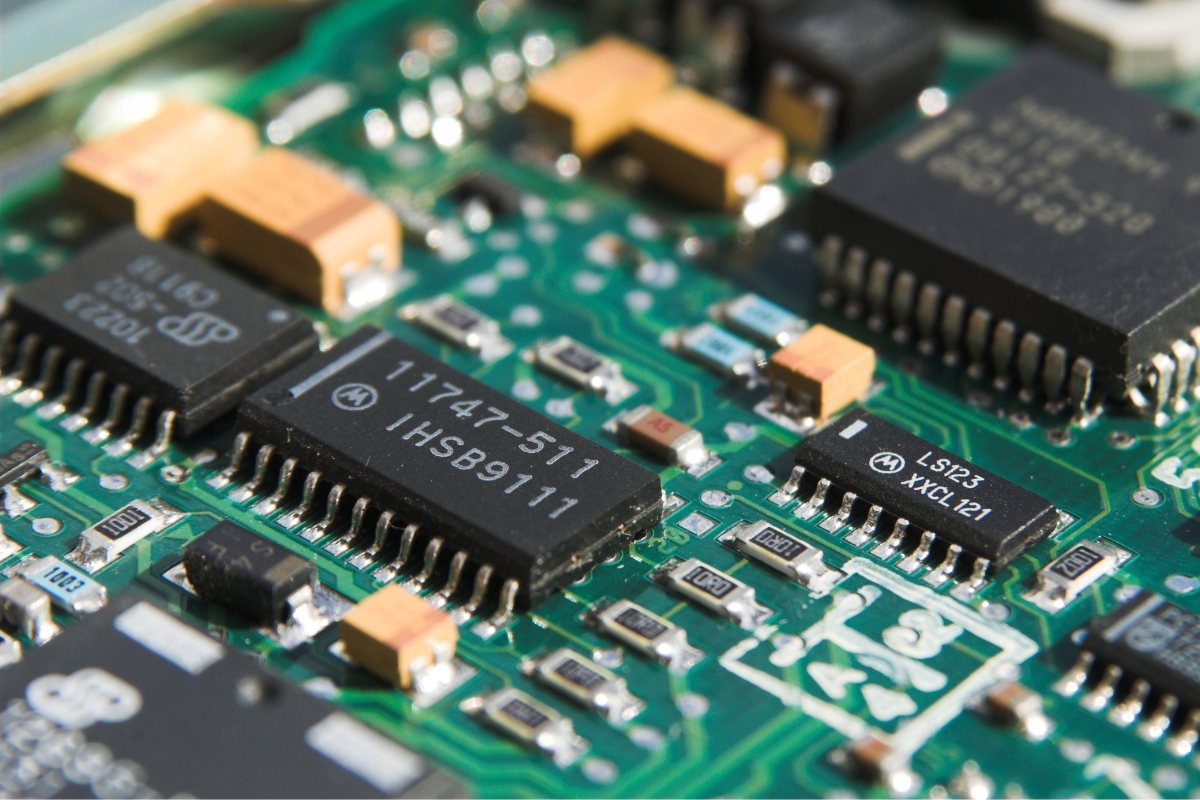

A montagem de placas de circuitos impressos (PCBA) é o processo de montagem de componentes electrónicos numa placa de circuitos impressos (PCB) para criar uma placa de circuitos totalmente funcional. Uma placa de circuito impresso, por si só, está incompleta, uma vez que não tem os componentes electrónicos montados. O processo PCBA envolve a montagem de componentes passivos e activos, tais como resistências, condensadores, transformadores, díodos, circuitos integrados e transmissores, na placa de circuito impresso.

Existem dois tipos de componentes electrónicos utilizados em PCBA: os dispositivos de montagem em superfície (SMD) e os componentes de furo passante. Os componentes SMD são montados diretamente na superfície da placa de circuito impresso utilizando a tecnologia de montagem em superfície, enquanto os componentes com orifícios de passagem têm cabos que são inseridos através de orifícios perfurados na superfície da placa de circuito impresso.

A montagem da placa de circuito impresso pode ser efectuada utilizando várias técnicas de soldadura. A soldadura por onda é normalmente utilizada para componentes de furo passante, enquanto a soldadura por refluxo é frequentemente utilizada para componentes SMD. Pode também ser utilizada uma tecnologia de soldadura mista e, em alguns casos, a soldadura manual pode ser utilizada por profissionais qualificados.

Depois de os componentes electrónicos serem soldados ou montados na placa de circuito impresso, esta passa a ser o PCBA ou Conjunto de Placa de Circuito Impresso. O PCBA é a placa de circuito totalmente montada que está pronta para ser utilizada em diferentes dispositivos e aplicações. Sem o PCBA, a própria PCB não está pronta para qualquer aplicação.

O PCBA é um processo crítico no fabrico de dispositivos electrónicos. Dá vida a uma placa de circuito impresso, acrescentando-lhe os componentes necessários para a tornar funcional. O PCBA é utilizado em várias indústrias e aplicações, incluindo eletrónica de consumo, automóvel, aeroespacial, dispositivos médicos, telecomunicações e equipamento industrial. Desde smartphones e computadores a sistemas de controlo automóvel e dispositivos médicos, o PCBA desempenha um papel crucial na produção de dispositivos electrónicos de que dependemos no nosso quotidiano.

O processo completo de fabrico de PCBA

O processo completo de fabrico de PCBA envolve várias etapas para transformar uma placa de circuito impresso numa PCBA totalmente montada e funcional. Segue-se uma panorâmica do processo:

Estêncil de pasta de solda

O primeiro passo no processo de fabrico de PCBA é a aplicação de pasta de solda na PCB. A pasta de solda, que é uma mistura de pequenas esferas de metal (principalmente estanho), é aplicada em partes específicas da placa onde os componentes serão colocados. A pasta de solda é misturada com um fluxo, que ajuda a derreter e a ligar a solda à superfície da placa.

Colocação de componentes

Após a aplicação da pasta de solda, os componentes electrónicos e os dispositivos de montagem em superfície (SMD) são colocados na placa de circuito impresso. Este passo pode ser efectuado através de métodos manuais tradicionais ou de máquinas automáticas de "pick-and-place". No método tradicional, os fabricantes utilizam pinças para colocar os componentes, enquanto no método automatizado são utilizadas máquinas.

Soldadura por Refluxo

Depois de os componentes serem colocados na placa de circuito impresso, a pasta de solda é solidificada através de um processo designado por soldadura por refluxo. As PCB são enviadas através de um tapete rolante, passando por um forno de refluxo. O forno aquece as placas a diferentes temperaturas, derretendo a pasta de solda e criando uma forte ligação entre os componentes e a placa de circuito impresso. As placas passam então por uma série de refrigeradores para solidificar a pasta de solda.

Montagem do furo passante

Nalguns casos, pode ser necessário inserir componentes de passagem na placa de circuito impresso após a soldadura dos componentes de montagem em superfície. Este passo envolve a inserção manual dos componentes em orifícios pré-perfurados na placa de circuito impresso e a sua soldadura no local.

Inspeção e controlo de qualidade

Após o processo de refluxo ou de montagem através de orifícios (opcional), os PCBAs são submetidos a inspeção e controlo de qualidade para garantir que cumprem as normas exigidas. São utilizados vários métodos de inspeção, incluindo verificações manuais, inspeção ótica automática (AOI) e inspeção por raios X. Estes métodos ajudam a identificar quaisquer desalinhamentos, erros ou problemas de ligação. Se forem detectados quaisquer problemas, as placas podem ser devolvidas para serem refeitas ou eliminadas. Se a inspeção for bem sucedida, o passo seguinte é testar a funcionalidade da placa.

Teste e calibração

Os PCBAs são testados para garantir que funcionam corretamente de acordo com os requisitos. Os testadores verificam se a placa funciona como previsto e podem efetuar a calibração, se necessário, para garantir que as suas funcionalidades são exactas.

Inspeção final e embalagem

Depois de todos os componentes necessários terem sido montados e testados, os PCBAs são submetidos a uma inspeção final para garantir que cumprem as normas de qualidade pretendidas. Depois de passarem a inspeção, os PCBAs são embalados e preparados para envio ou montagem posterior, como a montagem em caixa.

O processo completo de fabrico de PCBA garante que os componentes são corretamente montados e soldados na placa de circuito impresso, resultando num conjunto de placa de circuito impresso funcional e fiável.

Tecnologias de montagem de PCB

As tecnologias de montagem mais comuns utilizadas em PCBA incluem a tecnologia de montagem em superfície (SMT) e a tecnologia de orifícios (THT). Estas tecnologias são utilizadas para montar componentes electrónicos numa placa de circuito impresso e criar um circuito funcional.

Tecnologia de montagem em superfície (SMT)

A SMT é a tecnologia de montagem mais utilizada na indústria de PCBA. Envolve a montagem de componentes electrónicos diretamente na superfície da placa de circuito impresso. Os componentes utilizados na SMT são mais pequenos e mais leves do que os componentes de furo passante, o que permite criar placas de circuito impresso mais pequenas e mais compactas. Os componentes SMT são normalmente soldados à placa de circuito impresso utilizando pasta de solda, que é aplicada às almofadas da placa de circuito impresso antes de os componentes serem colocados. A placa de circuito impresso é então aquecida para derreter a pasta de solda e criar uma forte ligação eléctrica entre os componentes e a placa de circuito impresso.

Tecnologia de furo passante (THT)

A THT é uma tecnologia de montagem mais antiga que envolve a montagem de componentes electrónicos através de orifícios perfurados na placa de circuito impresso. Os componentes passantes têm cabos que são inseridos nos orifícios e soldados no lado oposto da placa de circuito impresso. Esta tecnologia proporciona uma ligação mecânica mais forte entre os componentes e a placa de circuito impresso, tornando-a adequada para aplicações que exigem elevada durabilidade e fiabilidade. Os componentes THT são normalmente maiores e mais volumosos do que os componentes SMT, o que pode limitar o tamanho e a compacidade da placa de circuito impresso.

Tecnologia mista

Em alguns casos, é utilizada uma combinação de SMT e THT, conhecida como montagem de tecnologia mista. Isto permite a utilização de componentes SMT e THT na mesma placa de circuito impresso, tirando partido dos pontos fortes de cada tecnologia. Por exemplo, os componentes SMT podem ser utilizados para componentes mais pequenos e mais densamente compactados, enquanto os componentes THT podem ser utilizados para componentes maiores e mais robustos.

Outras tecnologias de montagem

Existem também outras tecnologias de montagem utilizadas em PCBA, tais como Ball Grid Array (BGA), Chip-on-Board (COB) e Flip Chip. O BGA é um tipo de SMT em que os componentes electrónicos têm bolas de solda na parte inferior em vez de fios. A tecnologia COB consiste em montar diretamente pastilhas semicondutoras nuas na placa de circuito impresso sem utilizar uma embalagem separada. A tecnologia Flip Chip consiste em montar o chip semicondutor nu, virado para baixo, na placa de circuito impresso. Cada uma destas tecnologias tem as suas próprias vantagens e aplicações.

Deve ter em conta os requisitos específicos do seu projeto ao selecionar a tecnologia de montagem adequada. Devem ser tidos em conta factores como o tamanho dos componentes, as restrições de espaço, a durabilidade e o desempenho elétrico. A consulta de um montador de PCB experiente pode ajudá-lo a determinar a melhor tecnologia de montagem para as suas necessidades.

Ficheiros necessários para o fabrico de PCBA

Para garantir um processo de fabrico de PCBA bem sucedido, há vários ficheiros que é necessário fornecer ao fabricante. Estes ficheiros incluem a lista de materiais (BOM), ficheiros Gerber e o relatório do teste do primeiro artigo (FAT).

Lista de materiais (BOM)

A lista técnica é uma folha de Excel que enumera todos os componentes necessários para o PCBA. É essencial escolher um fabricante fiável que inspeccione minuciosamente a lista de materiais para garantir que são utilizados os componentes corretos durante a montagem.

Ficheiros Gerber

Os ficheiros Gerber, por outro lado, contêm as informações necessárias para fabricar a placa de circuito impresso e os estênceis SMT necessários para a montagem. Estes ficheiros fornecem ao fabricante uma representação detalhada da disposição da placa de circuito impresso, incluindo os traços de cobre, as almofadas e outras caraterísticas.

Relatório do teste do primeiro artigo (FAT)

Para além dos ficheiros BOM e Gerber, o relatório FAT é também crucial para o processo de fabrico de PCBA. O FAT é um teste que ajuda a identificar quaisquer potenciais falhas ou problemas antes da produção em massa. Durante o teste, um técnico utiliza uma sonda para medir parâmetros como a resistência e as tensões em cada dispositivo do PCBA. Os resultados do teste são depois analisados e é criado um relatório de teste para o cliente rever. Assim que o cliente aprova o fabrico do lote com base no relatório de teste, inicia-se a produção dos PCBAs.

Selecionar os componentes electrónicos para o seu PCBA

Ao selecionar componentes electrónicos para o seu PCBA, há vários parâmetros importantes a considerar para otimização. Aqui está um guia melhorado para o ajudar a tomar decisões informadas:

Furo passante ou SMDs

Escolha entre dispositivos de passagem ou de montagem à superfície (SMD) com base no processo de montagem e na complexidade dos passos de montagem. Esta decisão pode afetar o processo de conclusão e a eficiência global.

Disponibilidade de componentes

Verifique a disponibilidade dos componentes antes de fazer a sua seleção. A escolha de componentes que estejam prontamente disponíveis pode agilizar o processo de fabrico e evitar atrasos.

Resistência à humidade

Evite selecionar componentes que sejam susceptíveis de serem danificados pela humidade. A soldadura incorrecta de componentes sensíveis à humidade pode levar a falhas no circuito ou a explosões de componentes.

Tolerância de temperatura

Opte por componentes que possam suportar temperaturas elevadas, idealmente até 80 graus Celsius. A escolha de componentes sensíveis à temperatura pode resultar em falhas ou danos na ligação do circuito.

Sensibilidade aos raios X

Considerar a sensibilidade dos componentes à radiação de raios X. Alguns fabricantes de PCBA utilizam testes de raios X para efeitos de controlo de qualidade. Os componentes que são sensíveis à radiação de raios X podem ser danificados durante o processo de teste.

Analisar o custo do PCBA

A colaboração com o fabricante de PCBA e a equipa de design para identificar oportunidades de redução de custos e otimizar o seu orçamento, garantindo simultaneamente a qualidade e a funcionalidade do produto final, é fundamental para todos os projectos de PCBA.

A análise do custo do PCBA envolve a consideração de vários factores que contribuem para o custo global. Estes factores incluem custos de mão de obra, ferramentas e encargos de configuração, tempo de execução, quantidade, tecnologia e embalagem. Vamos analisar mais de perto cada um destes factores:

Custos de mão de obra

O custo da mão de obra desempenha um papel significativo na determinação do custo global do PCBA. Isto inclui tanto o trabalho humano como o trabalho automatizado da fábrica. Os custos da mão de obra podem variar consoante o país onde o fabrico tem lugar. Alguns países podem oferecer mão de obra mais barata, mas é importante considerar as expectativas de qualidade associadas a esses custos de mão de obra.

Encargos de ferramentas e configuração

As formas e construções personalizadas podem exigir ferramentas e configurações adicionais, o que pode aumentar o custo global do PCBA. Em contrapartida, os desenhos de PCB normalizados podem ajudar a evitar estes encargos de configuração, resultando em poupanças de custos.

Tempo de resposta

O tempo necessário para concluir o processo PCBA pode afetar o custo. Factores como a época do ano, o país de fabrico, as expectativas do cliente, entre outros, podem influenciar o tempo de execução. O envio acelerado ou o tempo de trabalho adicional podem implicar custos adicionais.

Quantidade

A quantidade de unidades PCBA necessárias pode afetar o custo. Volumes mais elevados conduzem frequentemente a economias de escala, resultando em custos unitários mais baixos. Normalmente, os clientes precisam de decidir e equilibrar entre a quantidade e a relação custo-eficácia.

Tecnologia

A tecnologia utilizada no PCBA, como a tecnologia de montagem em superfície (SMT) ou a tecnologia de orifício passante, pode afetar o custo. A SMT, por exemplo, é um processo altamente automatizado que pode reduzir os custos em comparação com outras tecnologias.

Embalagem

Os requisitos de embalagem também devem ser considerados ao analisar o custo do PCBA. As diferentes opções de embalagem podem ter custos variáveis e é importante escolher uma embalagem que satisfaça as suas necessidades específicas, tendo em conta os custos associados.

Métodos de inspeção de PCBA

A inspeção PCBA consiste em examinar e testar as placas de circuito impresso montadas para garantir a sua qualidade, funcionalidade e conformidade com as especificações. Trata-se de uma etapa crucial no processo de fabrico de PCBA. O principal objetivo da inspeção PCBA é identificar quaisquer defeitos, falhas ou erros que possam ter ocorrido durante o processo de montagem.

Ao identificar e retificar quaisquer problemas no início do processo de fabrico, ajuda a evitar retrabalho dispendioso, reparações ou falhas do produto. Também ajuda os fabricantes a cumprir as normas da indústria e os requisitos regulamentares.

Existem vários tipos de inspecções de PCBA que são normalmente realizadas para garantir a integridade dos PCBA. Estas inspecções incluem:

Inspeção de pasta de solda (SPI)

Esta inspeção é realizada depois de a pasta de solda ser aplicada às placas de circuito impresso. São utilizadas câmaras de infravermelhos para analisar a pasta de solda e garantir que o seu tamanho, espessura e posição cumprem as especificações exigidas.

Inspeção por raios X para BGA

Se o PCBA incluir matrizes de grelha de esferas (BGA), é realizada uma inspeção por raios X antes da soldadura por refluxo. Esta inspeção verifica a integridade e a adequação das esferas de solda no BGA.

Inspeção visual

Antes da soldadura por refluxo, é efectuada uma inspeção visual para examinar a superfície do PCBA e garantir a sua qualidade. Técnicos formados examinam visualmente os PCBAs para detetar quaisquer defeitos visíveis, tais como defeitos de soldadura, desalinhamento de componentes ou danos físicos.

Inspeção ótica automatizada (AOI)

Após a soldadura por refluxo, o PCBA é submetido a uma AOI para detetar quaisquer erros de soldadura, tais como pontes de soldadura, desvios de componentes, vazios de soldadura ou pedras tumulares. As máquinas AOI utilizam câmaras e algoritmos de processamento de imagem para inspecionar automaticamente os PCBAs em busca de defeitos e anomalias.

Testes funcionais

Este tipo de inspeção envolve o teste dos PCBAs para garantir a sua funcionalidade adequada. Pode incluir o teste da conetividade eléctrica do circuito, a verificação do desempenho de componentes ou caraterísticas específicas e a realização de testes ambientais para avaliar a fiabilidade dos PCBAs em diferentes condições.

Ensaios em circuito (ICT)

O teste em circuito é um método de testar as caraterísticas eléctricas dos PCBAs utilizando equipamento de teste especializado. Ajuda a garantir que os PCBAs cumprem as especificações eléctricas exigidas e funcionam como pretendido.

O que é um conjunto de construção de caixa PCB

A construção de uma caixa, também conhecida como integração de sistemas, é a fase final do processo de fabrico de PCBA. Envolve a montagem e a integração de todos os componentes electrónicos, PCB e outros elementos necessários num sistema ou produto completo. Em termos simples, é o processo de juntar todas as peças para criar um dispositivo eletrónico funcional.

Durante o processo de construção da caixa, vários componentes, como PCB, conectores, cabos, ecrãs, sensores e peças mecânicas, são montados e integrados numa caixa ou invólucro. Este invólucro não só protege os componentes internos como também proporciona uma interface de fácil utilização para o utilizador final.

O processo de construção da caixa inclui várias etapas, tais como:

Montagem mecânica

Isto implica a montagem das placas de circuito impresso e de outros componentes na caixa ou chassis. Pode também incluir a fixação de suportes, dissipadores de calor ou outras peças mecânicas necessárias para o funcionamento correto do dispositivo.

Montagem da cablagem e dos cabos

O processo de construção da caixa também inclui a instalação de cablagens e cabos para ligar vários componentes do sistema. Isto assegura a comunicação correta e a distribuição de energia entre as diferentes partes do dispositivo.

Testes e controlo de qualidade

Uma vez concluída a montagem, a caixa é submetida a testes para garantir que todos os componentes estão a funcionar corretamente. Isto pode envolver testes funcionais, testes eléctricos e testes ambientais para garantir que o dispositivo cumpre as especificações e normas exigidas.

Embalagem final

Depois de passar a fase de teste, a caixa completa é embalada e preparada para expedição. Isto pode envolver a adição de etiquetas, manuais de utilizador e quaisquer acessórios necessários à embalagem.

Porque é que a construção de caixas é importante no processo PCBA

A construção de uma caixa é uma parte essencial do processo de fabrico de PCBA, uma vez que transforma componentes electrónicos individuais num produto totalmente funcional. Requer conhecimentos especializados em montagem mecânica, cablagem e testes para garantir que o produto final cumpre as especificações e as normas de qualidade pretendidas.

A construção de caixas pode variar em complexidade, dependendo dos requisitos específicos do produto ou dispositivo que está a ser fabricado. Pode variar desde caixas simples com interfaces e ecrãs básicos até conjuntos mais complexos que envolvem a instalação de componentes adicionais, o encaminhamento de cablagens e a construção de caixas personalizadas.

Ao procurar um fabricante de PCBA, é sempre bom informar-se sobre os seus serviços de construção de caixas. Isto garante que o fabricante tem as capacidades e os conhecimentos necessários para efetuar a montagem completa e a integração do PCBA num produto acabado. Ao estabelecer uma parceria com um fabricante que oferece serviços de construção de caixas, pode simplificar o processo de fabrico e garantir a entrega de um dispositivo eletrónico totalmente funcional e pronto a utilizar.

Como encomendar e obter um PCBA personalizado

A obtenção de um PCBA personalizado implica um planeamento cuidadoso, colaboração com especialistas e atenção aos detalhes. Seguindo estes passos, pode garantir que o seu PCBA personalizado cumpre os seus requisitos específicos e funciona de forma fiável.

Definir os seus requisitos

Comece por definir claramente os requisitos do seu projeto, incluindo o objetivo, a funcionalidade pretendida e as caraterísticas ou componentes específicos necessários. Considere factores como o tamanho, os requisitos de energia e as condições ambientais.

Conceber a placa de circuito impresso

Trabalhe com um designer de PCB qualificado para criar um esquema de PCB personalizado que cumpra as suas especificações. Forneça informações detalhadas sobre os componentes, ligações e quaisquer restrições específicas do projeto. O designer utilizará software especializado para criar a disposição e gerar os ficheiros necessários para o fabrico.

Gerar ficheiros Gerber

Quando o design da placa de circuito impresso estiver concluído, gere ficheiros Gerber, que contêm todas as informações necessárias para o fabrico da placa de circuito impresso. Estes ficheiros incluem camadas de PCB, colocação de componentes e encaminhamento de traços. Os ficheiros Gerber são utilizados pelos fabricantes de PCB para produzir a PCB física.

Componentes de origem

Identificar os componentes electrónicos necessários para o seu PCBA personalizado. Pesquise fornecedores conceituados e obtenha componentes que cumpram as suas especificações. Considere factores como a qualidade, a disponibilidade e o custo. Certifique-se de que os componentes selecionados são compatíveis com o desenho da PCB e cumprem quaisquer requisitos específicos.

Escolha um fabricante de PCBA

Selecione um fabricante de PCBA fiável que possa dar resposta aos seus requisitos personalizados. Procure experiência na produção de PCBAs semelhantes ao seu projeto. Considere as capacidades de fabrico, os processos de controlo de qualidade, os prazos de entrega e os preços. Solicite orçamentos a vários fabricantes para comparar as ofertas.

Fornecer documentação

Depois de ter escolhido um fabricante de PCBA, forneça-lhe a documentação necessária, incluindo ficheiros Gerber, uma lista de materiais (BOM) e quaisquer instruções de montagem específicas. Uma documentação clara e detalhada garante a produção exacta do seu PCBA personalizado.

Protótipo e teste

Antes da produção em grande escala, solicite um protótipo do seu PCBA personalizado para verificar a funcionalidade e o desempenho. Teste exaustivamente o protótipo para garantir que cumpre os seus requisitos. Efectue os ajustes ou aperfeiçoamentos necessários antes de prosseguir com a produção em massa.

Produção em massa

Assim que o protótipo for aprovado, prossiga com a produção em massa. O fabricante de PCBA utilizará a documentação fornecida para montar os PCBs, soldar os componentes e efetuar quaisquer testes ou inspecções necessários. Siga as normas da indústria e os processos de controlo de qualidade para garantir que o produto final cumpre as suas especificações.

Garantia de qualidade

Efetuar verificações exaustivas da garantia de qualidade do PCBA acabado, incluindo inspeção visual e testes funcionais. Assegurar que o PCBA cumpre as normas exigidas e tem o desempenho esperado.

Entrega e apoio

O fabricante de PCBAs embalará e entregará os PCBAs acabados no local especificado. Manter canais de comunicação claros para qualquer suporte pós-produção ou questões de garantia.

Aplicações comuns de PCBA

A montagem de placas de circuitos impressos encontra as suas aplicações numa vasta gama de indústrias e dispositivos electrónicos. A sua versatilidade e fiabilidade fazem dela um componente essencial em muitos bens do quotidiano e sistemas críticos. Eis algumas das aplicações mais comuns para PCBA.

Eletrónica de consumo

O PCBA é amplamente utilizado em produtos electrónicos de consumo, como smartphones, computadores, televisores, impressoras, calculadoras e electrodomésticos. Estes dispositivos requerem circuitos complexos para funcionarem corretamente, e o PCBA fornece a plataforma necessária para integrar e ligar componentes electrónicos.

Indústria automóvel

Na indústria automóvel, os PCBA são amplamente utilizados em unidades de controlo do motor (ECU), sistemas de informação e lazer, sistemas de navegação, sensores e sistemas de iluminação. A robustez e a durabilidade do PCBA tornam-no adequado para as condições exigentes do ambiente automóvel.

Dispositivos médicos

O PCBA é amplamente utilizado em dispositivos e equipamentos médicos, desde instrumentos de diagnóstico a dispositivos que salvam vidas. É utilizado em dispositivos como monitores de pacientes, desfibrilhadores, bombas de infusão, equipamento de imagiologia médica e instrumentos de laboratório. O PCBA assegura o funcionamento preciso e fiável destes dispositivos críticos de cuidados de saúde.

Automação industrial

O PCBA é parte integrante dos sistemas de automação industrial, incluindo controladores lógicos programáveis (PLC), sistemas de controlo de motores, robótica e painéis de controlo. Estes sistemas requerem um controlo e uma comunicação precisos entre vários componentes, e o PCBA permite a integração perfeita destes componentes.

Telecomunicações

Os PCBA são utilizados em equipamento de telecomunicações, como routers, switches, modems e estações de base. Estes dispositivos requerem processamento de dados a alta velocidade, encaminhamento de sinais e capacidades de comunicação, que são facilitadas pelo PCBA.

Aeroespacial e Defesa

Os PCBA são amplamente utilizados na indústria aeroespacial e de defesa para aplicações como sistemas aviónicos, sistemas de navegação, sistemas de comunicação, sistemas de radar e sistemas de orientação de mísseis. A elevada fiabilidade e o desempenho dos PCBA são cruciais nestas aplicações de missão crítica.

Sistemas de energia e potência

O PCBA é utilizado em sistemas de energia e potência, incluindo contadores inteligentes, sistemas de distribuição de energia, inversores solares e sistemas de armazenamento de energia. O PCBA permite uma gestão, monitorização e controlo eficientes da energia nestas aplicações.

Internet das coisas (IoT)

Com o surgimento da IoT, o PCBA tornou-se parte integrante dos dispositivos conectados. Os dispositivos IoT, como os dispositivos domésticos inteligentes, os wearables e os sensores industriais, dependem do PCBA para o processamento de dados, a conetividade e o controlo.

Estes são apenas alguns exemplos das vastas aplicações do PCBA. A sua versatilidade e adaptabilidade tornam-no um componente indispensável nos dispositivos e sistemas electrónicos modernos de várias indústrias.

Como selecionar um fabricante de PCBA para o seu projeto

Quando se trata de selecionar um fabricante de PCBA, há várias considerações importantes a ter em conta. Eis alguns factores-chave para o ajudar a tomar uma decisão informada:

Capacidade e aptidão

Antes de contactar um fabricante, é necessário determinar se este tem capacidade para tratar da sua encomenda específica. Se necessitar de uma grande quantidade de PCBAs, certifique-se de que o fabricante pode satisfazer a sua encomenda sem comprometer a qualidade ou o prazo de entrega. Além disso, considere os seus custos gerais e o tempo de fabrico para garantir que estão de acordo com os requisitos do seu projeto.

Testes e conceção exaustivos

Associe-se a um fabricante de PCBA que dê prioridade a testes e projectos completos. Informe-se sobre se o fabricante construiu um protótipo funcional e se testou exaustivamente a conceção do PCBA. Isto ajuda a identificar quaisquer potenciais problemas de conceção numa fase inicial e garante a qualidade do produto final. Os testes são demorados mas cruciais para um projeto bem sucedido.

Considerar a complexidade

A complexidade da conceção do seu PCBA pode ter impacto no processo de fabrico. As placas com várias camadas podem exigir mais tempo e recursos para serem construídas, testadas, produzidas e montadas.

Trabalhe com um fabricante que tenha em conta factores como o tamanho, o peso, o design e a função. A transparência sobre os custos, a tecnologia e o design é fundamental para selecionar o parceiro certo.

Colaboração e conceção para fabrico

Envolva o seu fabricante de PCBA no início da fase de conceção do produto para garantir que a sua capacidade e tecnologia se alinham com os seus requisitos de conceção. Esta abordagem colaborativa, conhecida como Design for Manufacturing (DFM), ajuda a otimizar a capacidade de fabrico do seu design e reduz potenciais problemas e custos de fabrico.

Prazo de execução e entrega

A entrega atempada é crucial para evitar interrupções nos seus calendários de produção ou no lançamento de produtos. Escolha um fabricante que garanta a entrega rápida das placas montadas. Além disso, peça um relatório DFM detalhado, que forneça recomendações para melhorar a capacidade de fabrico do seu projeto e evitar problemas futuros.

Determinação de preços e negociação

Considerar a estrutura de preços oferecida pelo fabricante. Preços competitivos, em linha com as taxas de mercado, permitem-lhe maximizar o valor do seu investimento. Procure um fabricante que esteja aberto a negociações e disposto a trabalhar consigo para conseguir o melhor preço possível, mantendo os padrões de alta qualidade.

Lembre-se, a seleção de um fabricante de PCBA é uma decisão crítica que pode ter impacto no sucesso do seu projeto. Considere estes factores e escolha um fabricante que se alinhe com os seus requisitos específicos, ofereça uma comunicação fiável e demonstre experiência na indústria.

Qual é a diferença entre PCB e PCBA?

A diferença entre PCB (Printed Circuit Board) e PCBA (Printed Circuit Board Assembly) reside na sua funcionalidade e na fase de produção.

Uma placa de circuito impresso refere-se à própria placa nua, que serve de suporte para os componentes electrónicos e facilita a condução de sinais eléctricos entre eles. É feita de materiais de substrato não condutores com camadas de circuitos de cobre colocadas internamente ou na superfície externa. As placas de circuito impresso podem variar em termos de material, flexibilidade e camadas. Podem ser feitas de materiais como metal, cerâmica ou FR4, e podem ser flexíveis ou rígidas, com diferentes números de camadas.

PCBA refere-se à placa de circuito impresso que foi submetida ao processo de montagem. É a placa de circuitos acabada com todos os componentes electrónicos montados e soldados na placa de circuito impresso. O PCBA é criado através da soldadura ou inserção de vários componentes, tais como resistências, condensadores, circuitos integrados e transformadores, no PCB. Inclui processos como o aquecimento em forno de refluxo para estabelecer uma ligação mecânica entre os componentes e a placa de circuito impresso. Depois de os componentes serem montados e soldados, o PCBA é submetido a uma inspeção de qualidade e a testes para garantir o desempenho completo da ligação do circuito.

Simplificando, uma placa de circuito impresso é a placa nua sem quaisquer componentes, enquanto a PCBA é a placa de circuito impresso com todos os componentes montados e soldados. As placas de circuito impresso são o ponto de partida do processo de fabrico e o PCBA é o resultado final após a montagem dos componentes.

Note-se que, embora os termos PCB e PCBA sejam muitas vezes utilizados indistintamente em conversas informais, têm significados distintos no contexto do processo de fabrico. Compreender esta diferença é crucial quando se discutem as várias fases do fabrico de produtos electrónicos e quando se comunica com fabricantes e fornecedores da indústria.