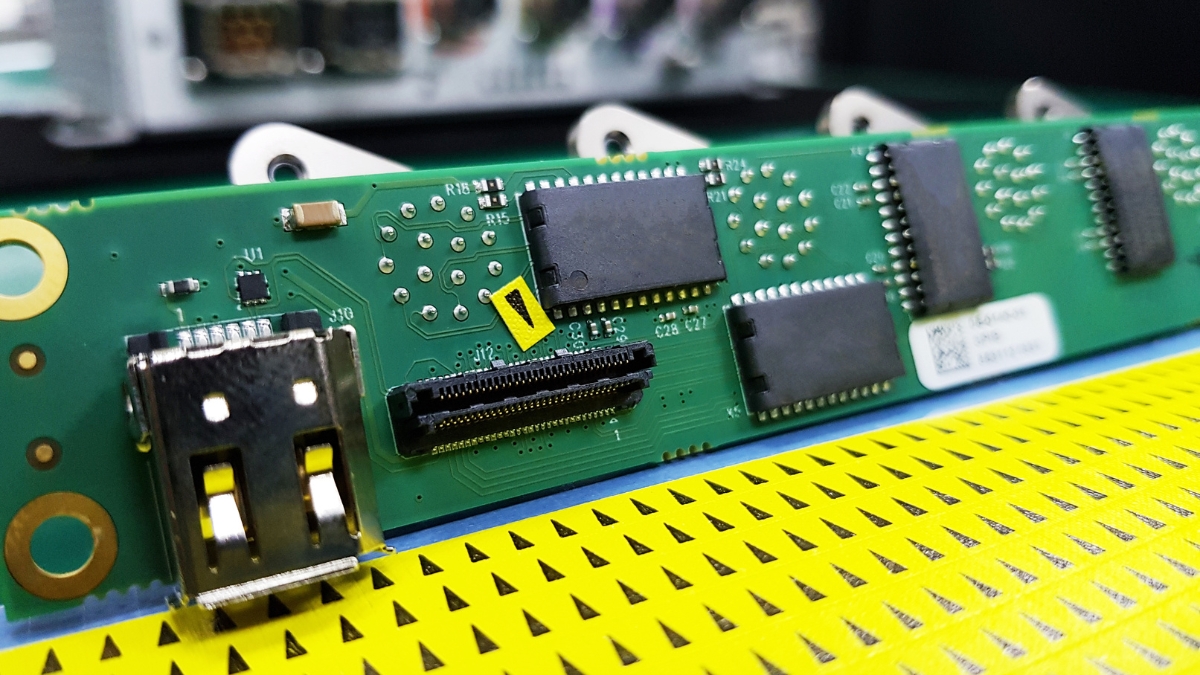

A montagem de PCB é o processo de instalação de componentes electrónicos, como resistências, transístores e díodos, numa placa de circuito impresso. Pode ser efectuada manual ou mecanicamente.

A montagem de PCB e o fabrico de PCB envolvem processos completamente diferentes:

- O fabrico de PCB inclui uma vasta gama de processos, incluindo a conceção e a conceção de protótipos.

- A montagem da placa de circuito impresso só começa após a conclusão do processo de fabrico da placa de circuito impresso, centrando-se na colocação dos componentes.

Iremos analisar várias tecnologias de montagem de PCB, os processos específicos envolvidos e sugestões sobre como montar PCBs de forma mais eficaz.

Tecnologia de montagem de Pcb

As tecnologias de montagem de placas de circuito impresso evoluíram significativamente com o progresso das tecnologias electrónicas. Atualmente, existem três tecnologias de montagem habitualmente utilizadas.

Tecnologia de montagem em superfície (SMT)

A montagem SMT solda dispositivos montados à superfície (SMD) em placas de circuito impresso. Devido às pequenas embalagens utilizadas para os componentes SMD, todo o processo deve ser cuidadosamente controlado para garantir a precisão das juntas de soldadura e a temperatura adequada. Felizmente, a SMT é uma tecnologia de montagem totalmente automatizada. Utiliza máquinas para recolher componentes individuais e colocá-los numa placa de circuito impresso com uma precisão extremamente elevada.

Todo o processo de SMT inclui normalmente as seguintes etapas:

- Serigrafia em aço

- Impressão de pasta de solda

- Montagem de componentes

- SPI

- Soldadura por refluxo

- AOI

- Limpeza da placa

- Divisão de placas

- Teste de montagem

Tecnologia Thru-Hole (THT)

A tecnologia "thru-hole" é um método mais tradicional de montagem de placas de circuito impresso. Insere componentes electrónicos como condensadores, bobinas, grandes resistências e indutores na placa de circuitos através de orifícios pré-perfurados. Ao contrário da SMT, a THT pode montar componentes electrónicos maiores e mais pesados e proporcionar uma ligação mecânica mais forte, o que a torna mais adequada para fins de teste e conceção de protótipos.

Tecnologia de montagem de PCB mista

À medida que os produtos electrónicos se tornam mais pequenos e mais complexos, a procura de montagem de placas de circuito impresso está a aumentar. Pode ser um desafio montar circuitos altamente complexos num espaço limitado utilizando apenas a tecnologia SMT ou THT separadamente. Por conseguinte, a combinação de SMT e THT é frequentemente necessária. Ao utilizar a tecnologia híbrida de montagem de PCB, devem ser feitos os ajustes adequados para simplificar o processo de soldadura e montagem.

Processo de montagem de PCB (PCBA)

Passo 1: Cozedura em placa

Cozedura de PCB nua para garantir a secura da placa de PCB.

Passo 2: Impressão de pasta de solda

Para aplicar pasta de solda na montagem de PCB, primeiro imprima pasta de solda nas áreas onde os componentes serão colocados com um estêncil de aço inoxidável. Uma fixação mecânica mantém o estêncil e a placa de circuito impresso juntos, e um aplicador é usado para imprimir a pasta de solda uniformemente em todas as aberturas da placa. Uma vez removido o aplicador, a pasta permanecerá apenas nas áreas desejadas da placa de circuito impresso. A pasta de solda utilizada neste processo é de cor cinzenta e é composta por 96,5% de estanho, 3% de prata e 0,5% de cobre, o que a torna isenta de chumbo.

Passo 3: Montagem SMT de alta velocidade

A máquina Pick and Place pode ligar com precisão os componentes à placa de circuito impresso, utilizando um braço robótico para os recolher e colocar na placa de circuito impresso de acordo com um desenho pré-determinado. A máquina "desenha" os componentes na placa de circuito impresso, colocando-os na posição correta sobre a pasta de solda. Este processo garante a colocação exacta dos componentes, o que é crucial para a funcionalidade e fiabilidade globais dos componentes da placa de circuito impresso.

Passo 4: Soldadura por refluxo

A soldadura por refluxo é um processo habitualmente utilizado no fabrico de eletrónica para ligar componentes electrónicos a placas de circuitos impressos (PCB). Durante este processo, a pasta de solda é aplicada à placa de circuito impresso onde o componente será instalado e, em seguida, o componente é colocado sobre a pasta de solda. Em seguida, a placa de circuito impresso com os componentes ligados é aquecida a uma temperatura suficiente para derreter a pasta de solda através de um forno de refluxo, sendo estabelecida uma ligação sólida e permanente entre os componentes e a placa de circuito impresso. A temperatura utilizada para a soldadura por refluxo pode variar consoante o tipo de solda e o componente utilizado, sendo normalmente de cerca de 250 °C.

Etapa 5: AOI

Após a conclusão da soldadura da placa de circuito impresso, é necessário utilizar instrumentos AOI para detetar o estado de soldadura da placa de circuito impresso. A AOI, ou inspeção ótica automática, é um método comum utilizado no fabrico de produtos electrónicos para verificar a existência de defeitos nas placas de circuitos impressos após o processo de soldadura. A AOI pode detetar componentes em falta, colocação incorrecta de componentes e defeitos nas juntas de soldadura, tais como pontes, circuitos abertos e solda insuficiente. Ao automatizar o processo de deteção, a AOI pode melhorar significativamente a eficiência e a precisão da deteção e ajudar a garantir a qualidade do produto final.

Passo 6: Soldadura por onda

A soldadura por onda é um método amplamente utilizado para soldar componentes com orifícios passantes em placas de circuitos impressos. Neste processo, a placa de circuito impresso é primeiro montada com componentes de furo passante e depois derretida com uma onda de solda num forno especial chamado máquina de solda por onda. As ondas de solda derretida molham e soldam os cabos expostos dos componentes às correspondentes almofadas de solda de cobre na parte inferior da placa de circuito impresso.

No entanto, a soldadura por onda também pode ser utilizada para PCB de dupla face, sendo tomadas precauções adicionais para evitar danos no componente oposto. Estas precauções podem incluir o mascaramento do lado oposto com materiais de proteção ou a pré-soldagem do lado oposto antes da soldadura por onda, de modo a fornecer apoio adicional e evitar o movimento do componente durante o processo.

Após o processo de soldadura por onda, os PCB são normalmente enviados para limpeza e inspeção, a fim de remover qualquer excesso de fluxo ou de solda e verificar se existem defeitos de soldadura ou outros problemas que possam afetar o desempenho do produto final.

Etapa 7: Limpeza

Após a soldadura por onda, a placa de circuito impresso deve ser limpa para remover qualquer excesso de fluxo ou resíduos de solda que possam permanecer na placa. Isto é crucial para garantir que o produto final não tem defeitos e funciona corretamente.

Após a conclusão do processo de limpeza, a placa de circuitos deve ser inspeccionada para garantir que não existem poluentes ou defeitos que possam afetar o seu desempenho.

Etapa 8: Controlo de qualidade

Trata-se agora do teste funcional, que é um passo fundamental no processo PCBA, envolvendo a verificação da funcionalidade e das caraterísticas eléctricas da placa de circuito impresso. Nesta fase, a placa de circuito impresso é testada para garantir a conformidade com as especificações e os requisitos do projeto.

Os testes de funcionamento podem incluir a aplicação de um sinal de entrada e de uma fonte de alimentação à placa de circuito impresso e a medição do sinal de saída de cada ponto da placa com osciloscópios, multímetros digitais, geradores de funções e outros instrumentos. Os testes podem também incluir a verificação do funcionamento de componentes individuais numa placa de circuito impresso e verificar se funcionam como esperado.

Se algum dos parâmetros testados não corresponder às especificações, a placa de circuito impresso pode ser rejeitada e eliminada ou reformulada de acordo com os procedimentos padrão da empresa. A fase de testes funcionais é um passo fundamental para garantir que o produto final tem elevada qualidade e cumpre os requisitos do projeto.

Passo 9: Limpeza final, embalagem e expedição

Uma vez concluída a fase de testes funcionais e verificado que a PCB cumpre os requisitos e especificações do projeto, é altura de limpar o fluxo residual indesejado, a sujidade dos dedos e as manchas de óleo.

A fase final de limpeza envolve normalmente a utilização de uma solução de limpeza especializada ou de água desionizada para remover qualquer fluxo residual, sujidade dos dedos ou manchas de óleo que possam ter ficado na superfície da placa. Pode ser utilizada uma ferramenta de lavagem a alta pressão para limpar a placa cuidadosamente sem danificar o circuito PCB. Após a lavagem, a placa é normalmente seca com ar comprimido para garantir que não há humidade residual na placa.

Uma vez concluído o processo final de limpeza e secagem, a placa de circuito impresso está pronta para ser embalada e expedida. A PCB pode ser embalada em sacos anti-estáticos ou em material de embalagem especializado para a proteger durante o transporte e garantir que chega ao seu destino em boas condições. A embalagem pode também incluir etiquetas ou outra documentação para identificar a PCB e fornecer informações sobre as suas especificações e requisitos.

Prestar especial atenção aos formatos de ficheiro

O formato de ficheiro utilizado para a conceção e fabrico de placas de circuito impresso é uma consideração importante neste processo. O formato de ficheiro utilizado é normalmente o formato de texto ASCII normalizado, que pode criar a disposição física das placas de circuitos impressos. O formato do ficheiro deve ser compatível com o software utilizado pelos fabricantes de PCB para garantir a conversão exacta dos desenhos em PCB físicas.

Também é importante considerar a nomeação e rotulagem de peças ao criar projectos. Cada componente da placa de circuito impresso deve ser claramente marcado e identificado para evitar erros durante a montagem e os testes. As etiquetas também devem ser consistentes e padronizadas para garantir que o design seja fácil de entender e seguir.

Para além da etiquetagem, é também necessário considerar as soluções de compromisso ao conceber uma placa de circuito impresso. O equilíbrio envolve a escolha entre diferentes considerações de design, como potência, transmissão e tamanho. É importante equilibrar estes compromissos para obter o desempenho e a funcionalidade necessários, assegurando simultaneamente que o projeto pode ser eficazmente fabricado e montado.

Se necessário, recomenda-se que se consulte o fabricante para compreender as técnicas que permitem melhorar o projeto e cumprir os requisitos. A colaboração entre projectistas e fabricantes pode conduzir a processos de conceção e fabrico de PCB mais eficientes.

Serviço de montagem de placas de circuito impresso no Bester

É sempre reconfortante colaborar com fornecedores de PCBA com um bom historial de qualidade e fiabilidade. A Bester Technology obteve as certificações ISO9001, IPC e UL, demonstrando o seu empenho em cumprir os elevados padrões da indústria.

Bester tem engenheiros experientes que podem fornecer conselhos e trabalhar em estreita colaboração com os clientes. Isto ajuda a garantir que a viabilidade do projeto de montagem é totalmente considerada e que quaisquer potenciais problemas são abordados no início do processo. Também é importante ter um fornecedor que possa lidar com vários requisitos de montagem, desde protótipos até à produção em massa.

Para muitos clientes que precisam de PCBA de entrega rápida para acompanhar seus cronogramas de produção, um tempo de resposta curto é crucial. O Bester armazena um grande estoque de peças comuns, o que também é uma vantagem. Isso ajuda a minimizar atrasos e garantir que os cronogramas de produção sejam cumpridos. Bester pode sempre fornecer excelente PCBA num curto TAT.

Em situações em que componentes específicos não podem ser adquiridos, os engenheiros da Best Technology podem fornecer recomendações de alternativas económicas, o que é tranquilizador. Isto ajuda a controlar os custos e a garantir que o PCBA cumpre as especificações exigidas. O nosso método de aquisição de componentes é um trunfo poderoso que demonstra o seu empenho em satisfazer as necessidades dos clientes de forma atempada e económica.

Em geral, estes factores fazem da Bester Technology uma escolha forte para os clientes que procuram fornecedores de PCBA fiáveis e de alta qualidade.