A montagem de placas de circuitos (CCA) é uma tecnologia fundamental na eletrónica moderna, servindo de base a inúmeros dispositivos que utilizamos diariamente. Este guia explora os componentes, os processos de fabrico, as aplicações e os desafios dos CCAs, fornecendo informações para os entusiastas da eletrónica, engenheiros e qualquer pessoa curiosa sobre o funcionamento interno dos dispositivos electrónicos.

O que é um conjunto de placas de circuito impresso

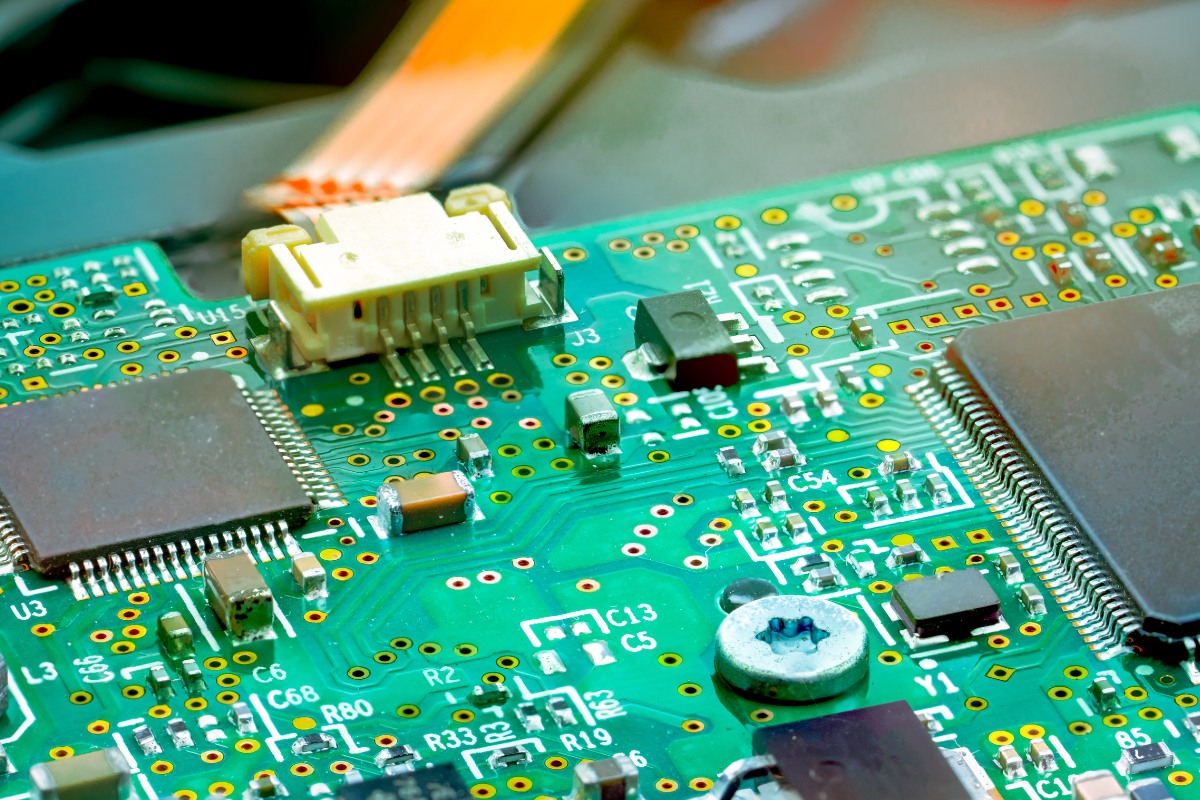

Uma CCA é uma placa de circuito impresso (PCB) totalmente montada com todos os seus componentes soldados no sítio. Representa a forma final e funcional de um circuito eletrónico, pronto a ser integrado no sistema. Os CCAs são frequentemente designados por PCBAs (Printed Circuit Board Assemblies), embora ambos os termos descrevam o mesmo conceito.

Estrutura básica de uma CCA

A estrutura de um CCA é enganadoramente simples, mas suporta sistemas electrónicos complexos através da sua construção em camadas e design intrincado. Os principais elementos de um CCA típico incluem:

- Substrato: A base do CCA, normalmente feita de material laminado epóxi reforçado com fibra de vidro, que fornece suporte mecânico e isolamento elétrico.

- Traços de cobre: Camadas finas de cobre gravadas no substrato, formando caminhos condutores que ligam diferentes componentes.

- Máscara de solda: Uma camada fina e protetora que cobre os traços de cobre, evitando a oxidação e reduzindo os riscos de curto-circuito.

- Serigrafia: A camada superior que apresenta símbolos, texto e designadores de componentes que ajudam na montagem e na resolução de problemas.

Componentes importantes de uma CCA

A funcionalidade central de um CCA reside nos seus componentes, que dão vida ao circuito quando corretamente dispostos e ligados. Os componentes ativos, como circuitos integrados (CIs), transistores e diodos, formam o núcleo da funcionalidade do CCA. Os CIs, que vão desde simples portas lógicas até poderosos microprocessadores, são os cérebros operacionais. Os transístores funcionam como interruptores ou amplificadores, controlando o fluxo de corrente, enquanto os díodos permitem um fluxo de corrente unidirecional, essencial para a retificação e proteção do sinal.

Os componentes passivos, incluindo resistências, condensadores e indutores, desempenham papéis de apoio cruciais. As resistências limitam o fluxo de corrente, controlando os níveis de tensão e a distribuição de corrente. Os condensadores armazenam e libertam energia eléctrica, vital para aplicações de filtragem, suavização e temporização. Os indutores armazenam energia em campos magnéticos, úteis para filtragem e armazenamento de energia em fontes de alimentação.

Conectores integrados

Os conectores são essenciais nos CCAs, permitindo a comunicação entre a placa e os componentes externos ou outras placas de circuito. Os conectores placa a placa permitem a interligação de múltiplos CCA, o que é essencial para projectos modulares e sistemas complexos. Os conectores de E/S facilitam a comunicação entre o CCA e dispositivos externos ou interfaces de utilizador. Os conectores fio-a-placa ligam a cablagem externa ao CCA, sendo frequentemente utilizados para a alimentação eléctrica ou para a transmissão de sinais de sensores ou actuadores. Os conectores de alta frequência são especializados para manter a integridade do sinal em aplicações de alta frequência, como circuitos de RF e micro-ondas.

Tipos de conjuntos de placas de circuito impresso e PCBs

Tipos de conjuntos de placas de circuito impresso

Montagem da caixa

A montagem em caixa vai além do PCBA básico, incorporando a placa de circuito num invólucro completo. Normalmente, inclui a PCB totalmente montada, componentes electrónicos e electromecânicos, conjuntos de cabos personalizados, fontes de alimentação e soluções de gestão térmica, como dissipadores de calor. Frequentemente designados por "integração de sistemas", os conjuntos de construção em caixa representam sistemas electrónicos completos e autónomos prontos a serem utilizados.

Montagem com tecnologia de montagem em superfície (SMT)

O SMT revolucionou o fabrico de CCA ao colocar os componentes diretamente na superfície da PCB. Este método oferece várias vantagens, incluindo designs mais compactos, maior densidade de componentes, automação mais fácil e suporte para componentes mais pequenos, levando à miniaturização dos dispositivos.

Montagem do furo passante

Embora o SMT se tenha tornado dominante, a montagem através de orifícios continua a ser crucial em determinadas áreas. Este método consiste em inserir os cabos dos componentes através de orifícios na placa de circuito impresso e soldá-los no lado oposto. Oferece uma maior resistência mecânica, ideal para componentes sujeitos a tensões mecânicas, uma melhor dissipação de calor para componentes de alta potência e uma maior facilidade de retrabalho e reparação manual.

Tipos de PCB

PCBs de uma face

As placas de circuito impresso de uma face são a forma mais simples, com componentes e traços de cobre apenas num lado. São económicas e adequadas para circuitos simples e de baixa densidade.

PCBs de dupla face

As PCB de dupla face apresentam camadas de cobre em ambos os lados do substrato, oferecendo uma maior densidade de circuitos e flexibilidade de encaminhamento. Utilizam frequentemente orifícios de passagem chapeados para ligar os dois lados.

PCBs multicamadas

As PCB multicamadas são constituídas por várias camadas de cobre separadas por isolamento. Podem ter entre 4 e 12 ou mais camadas, permitindo uma densidade de componentes extremamente elevada e esquemas de encaminhamento complexos. Este design permite a instalação de circuitos complexos em espaços compactos.

PCBs rígidos

As PCB rígidas são as placas inflexíveis padrão utilizadas na maioria dos dispositivos electrónicos, proporcionando uma plataforma estável para os componentes e adequadas para uma vasta gama de aplicações.

PCB flexíveis

As PCB flexíveis são fabricadas com um substrato flexível, o que lhes permite dobrar ou flexionar. São ideais para aplicações com restrições de espaço, dispositivos que requerem movimento ou dobragem e redução do peso do dispositivo.

PCBs rígidos-flexíveis

As PCB rígidas e flexíveis combinam secções rígidas e flexíveis, sendo frequentemente utilizadas em aplicações que requerem um formato compacto com alguma flexibilidade, como os smartphones ou os wearables.

Tipos de PCB especializados

As PCB de Interligação de Alta Densidade (HDI) ultrapassam os limites da miniaturização com linhas e espaços mais finos, vias e almofadas de captura mais pequenas e maior densidade de almofadas de ligação. Estas caraterísticas tornam as PCB HDI ideais para dispositivos compactos e de elevado desempenho, como smartphones e tablets. As PCB com núcleo metálico incorporam uma base de metal (normalmente alumínio) que conduz o calor para longe dos componentes, tornando-as adequadas para iluminação LED de alta potência e aplicações automóveis.

Montagens de tecnologia mista

Muitos dispositivos electrónicos modernos utilizam uma combinação de tecnologias de montagem para otimizar o desempenho, o custo e a capacidade de fabrico. As montagens de tecnologia mista combinam normalmente SMT para a maioria dos componentes com tecnologia de orifício passante para conectores, componentes de alta potência ou peças que requerem resistência mecânica adicional. Esta abordagem aproveita as vantagens de ambas as tecnologias, criando CCAs que são simultaneamente compactos e robustos.

Processo de fabrico de montagem de placas de circuitos

Fase de projeto

- Desenho esquemático: O primeiro passo na criação de um CCA é desenvolver um desenho esquemático, um diagrama detalhado que orienta todo o circuito. Inclui todos os componentes electrónicos, as suas ligações e especificações.

- Layout do design da placa: Uma vez concluído o esquema, o software especializado de design de PCB traduz o esquema numa disposição física. Isto envolve a colocação de componentes, o encaminhamento de traços e a garantia de folgas adequadas e o cumprimento das regras de conceção.

- Verificação do projeto para fabrico (DFM): Antes da produção, uma verificação DFM é crucial para garantir um fabrico eficiente e fiável. Isto envolve a análise do design para potenciais problemas de fabrico, garantindo a conformidade com as capacidades de fabrico e identificando e corrigindo possíveis erros de design.

Fabrico de PCB

- Seleção do material: A seleção do material do substrato é fundamental e depende da aplicação. Os materiais comuns incluem FR-4 para aplicações padrão, materiais de alta frequência para aplicações de RF e poliimida para PCBs flexíveis.

- Empilhamento de camadas: Para PCBs multicamadas, as camadas individuais são empilhadas e unidas sob calor e pressão.

- Perfuração: Os orifícios são perfurados para vias e componentes de passagem utilizando brocas de alta velocidade ou lasers para orifícios mais pequenos.

- Revestimento de cobre: A placa é revestida com cobre para criar caminhos condutores entre as camadas.

- Gravura: O excesso de cobre é removido, deixando o padrão de circuito desejado.

- Aplicação de máscara de solda e serigrafia: As camadas de máscara de solda e de serigrafia são aplicadas para proteger o cobre e permitir a identificação dos componentes.

Preparação de componentes

- Fornecimento de componentes: Todos os componentes necessários são fornecidos de acordo com a lista de materiais (BOM).

- Verificação de componentes: Cada componente é verificado quanto à sua correção e qualidade.

- Aplicação de pasta de solda: Para componentes de montagem em superfície, a pasta de solda é aplicada à placa utilizando um estêncil. Este processo requer precisão, uma vez que a quantidade e a colocação da pasta de solda afectam a qualidade final da montagem.

Processos de soldadura

Soldadura por Refluxo

Utilizada principalmente para componentes de montagem em superfície, a soldadura por refluxo envolve a colocação de componentes na placa com pasta de solda, passando depois a placa por um forno de refluxo. O processo inclui fases de aquecimento cuidadosamente controladas para derreter e arrefecer a solda, formando ligações fiáveis.

Soldadura por onda

Utilizada principalmente para componentes de furo passante, a soldadura por onda envolve a inserção de componentes na placa e a sua passagem sobre uma onda de solda fundida. A solda adere às superfícies metálicas expostas, criando ligações.

Soldadura selectiva

Para placas com uma mistura de componentes SMT e de furos passantes, a soldadura selectiva permite uma aplicação precisa da solda em áreas específicas.

Inspeção e ensaio

Inspeção ótica automatizada (AOI)

Os sistemas AOI utilizam câmaras de alta velocidade e software de processamento de imagem para detetar defeitos visíveis, tais como componentes em falta, colocações incorrectas ou problemas nas juntas de soldadura.

Inspeção por raios X

A inspeção por raios X é particularmente útil para inspecionar juntas de soldadura ocultas, como as que se encontram sob BGAs.

Ensaios em circuito (ICT)

São efectuados testes eléctricos para verificar curtos-circuitos, aberturas e valores de componentes.

Testes funcionais

O CCA é testado para garantir que desempenha corretamente as funções previstas.

Processos de pós-montagem

- Revestimento conformacional: Pode ser aplicado um revestimento protetor para proteger o CCA de factores ambientais como a humidade, o pó ou produtos químicos.

- Inspeção final: É efectuada uma inspeção visual e funcional minuciosa para garantir que o CCA cumpre as normas de qualidade.

- Embalagem: Os CCAs concluídos são cuidadosamente embalados para proteção durante o transporte e armazenamento.

Técnicas avançadas de fabrico

Com os avanços tecnológicos, estão a surgir novas técnicas de fabrico para melhorar a eficiência, a qualidade e as capacidades na produção de CCA. A impressão 3D está a ser explorada para criar caixas personalizadas ou mesmo determinadas estruturas de PCB. Estão a ser utilizados algoritmos de IA para melhorar a deteção de defeitos e prever potenciais problemas de fabrico. A integração dos princípios da Indústria 4.0, incluindo a análise de dados em tempo real e a tomada de decisões automatizada, está a melhorar a eficiência e a qualidade globais da produção.

Controlo de qualidade e testes na montagem de placas de circuitos

Inspeção visual

A inspeção visual é frequentemente a primeira linha de defesa contra defeitos. A inspeção manual envolve técnicos treinados que examinam visualmente os CCAs para detetar defeitos óbvios, como componentes em falta ou desalinhados, pontes de solda e danos visíveis. Embora eficaz, a inspeção manual é limitada por factores humanos. Para ultrapassar estas limitações, os fabricantes utilizam sistemas AOI. Estas máquinas utilizam câmaras de alta resolução e algoritmos avançados de processamento de imagem para detetar defeitos que podem passar despercebidos ao olho humano, como a presença e a orientação correta dos componentes, a qualidade das juntas de soldadura e os valores corretos dos componentes.

Inspeção por raios X

A inspeção por raios X é valiosa para inspecionar juntas de solda ocultas, especialmente em BGAs e outros pacotes sem chumbo. Pode detetar vazios em juntas de solda e identificar defeitos internos em PCBs de várias camadas. Os sistemas avançados de raios X podem até criar imagens 3D de juntas de solda, permitindo uma análise detalhada da qualidade da junta.

Ensaios eléctricos

Os testes eléctricos verificam a funcionalidade do CCA para além do que as inspecções visuais e de raios X podem revelar. O ICT utiliza um dispositivo de fixação de cama de pregos para contactar pontos de teste no CCA, testando a presença de componentes individuais, valores corretos e funcionalidade básica. O teste de sonda voadora oferece uma alternativa flexível para produção de menor volume ou protótipos, utilizando sondas móveis para contactar pontos de teste. O teste funcional verifica o desempenho geral do CCA, ligando a placa, simulando entradas reais e verificando se todas as saídas e funções cumprem as especificações.

Rastreio do stress ambiental

O rastreio de stress ambiental (ESS) submete os CCAs a condições de stress controladas para identificar potenciais pontos fracos. Os ciclos térmicos alteram rapidamente as temperaturas para revelar problemas com juntas de solda, ligações de componentes e materiais da placa. Os testes de vibração simulam tensões mecânicas que um CCA pode sofrer durante o transporte ou na sua aplicação final. O teste de humidade expõe o CCA a uma humidade elevada para verificar potenciais problemas de corrosão ou curto-circuito.

Normas de qualidade e certificações

Para garantir uma qualidade consistente, foram desenvolvidas várias normas e certificações. O IPC fornece normas amplamente reconhecidas, como a IPC-A-610 para a aceitabilidade de montagens electrónicas e a IPC-J-STD-001 para requisitos de montagens eléctricas e electrónicas soldadas. A ISO 9001:2015 é uma norma internacional para sistemas de gestão da qualidade que ajuda as organizações a demonstrar a sua capacidade de fornecer consistentemente produtos que cumprem os requisitos regulamentares e do cliente.

Técnicas avançadas de controlo de qualidade

À medida que a tecnologia avança, estão a ser desenvolvidas novas técnicas de controlo de qualidade para melhorar ainda mais a fiabilidade e o desempenho da CCA. Os sistemas AOI 3D oferecem capacidades de inspeção mais abrangentes, incluindo a medição da altura e da coplanaridade dos componentes, a deteção de cabos ou componentes levantados e uma melhor inspeção das juntas de soldadura. O Controlo Estatístico do Processo (SPC) ajuda a identificar tendências e potenciais problemas antes de resultarem em defeitos, recolhendo e analisando dados de várias fases de fabrico. Os algoritmos de aprendizagem automática estão a ser utilizados para melhorar a precisão e a velocidade de deteção de defeitos, aprendendo com dados históricos para identificar até mesmo anomalias subtis.

Teste de limpeza

Em muitas aplicações de alta fiabilidade, a limpeza do CCA é crucial. O teste de contaminação iónica mede a limpeza do CCA lavando a placa com um solvente e medindo o conteúdo iónico da solução resultante. Os resultados indicam o nível de resíduos potencialmente prejudiciais, permitindo que os fabricantes verifiquem a eficácia do processo de limpeza.

Conceção para ensaios (DFT)

O controlo de qualidade começa na fase de conceção com os princípios DFT. Estes incluem a incorporação de pontos de teste estrategicamente colocados para um acesso mais fácil durante o teste, a implementação de capacidades de varrimento de limites (JTAG) em CIs para uma melhor capacidade de teste de circuitos digitais complexos e a conceção de CCAs com subsecções modulares e facilmente testáveis para simplificar a resolução de problemas e a reparação.

Aplicações e vantagens dos conjuntos de placas de circuito impresso

Aplicações de eletrónica de consumo

O que alimenta a vasta gama de dispositivos electrónicos de consumo que utilizamos todos os dias? Os conjuntos de placas de circuitos. Nos smartphones e tablets, as CCAs são maravilhas da miniaturização, reunindo processadores potentes, memória e vários sensores em espaços incrivelmente compactos. Os computadores portáteis e os PCs dependem dos CCAs para as suas placas-mãe, placas gráficas e vários componentes periféricos. A revolução da IoT foi possível graças a CCAs pequenos e eficientes integrados em dispositivos domésticos inteligentes, desde termóstatos a assistentes controlados por voz. Os televisores modernos incorporam CCAs sofisticados que tratam não só da condução do ecrã, mas também de funcionalidades inteligentes, processamento de áudio e conetividade. A tecnologia wearable, como os smartwatches e os rastreadores de fitness, representa algumas das aplicações mais difíceis para os CCA, exigindo uma miniaturização e uma eficiência energética extremas.

Aplicações industriais e comerciais

Equipamento médico

No sector médico, os CCAs desempenham um papel fundamental em vários dispositivos, cumprindo os rigorosos requisitos regulamentares. As aplicações incluem sistemas de imagiologia, como scanners de RMN e TAC, monitores de doentes, equipamento de diagnóstico e dispositivos médicos implantáveis. A fiabilidade e a precisão dos CCAs são fundamentais nestas aplicações críticas para a vida.

Eletrónica automóvel

Os veículos modernos são essencialmente computadores sobre rodas, com os CCAs a controlarem tudo, desde a gestão do motor aos sistemas de infoentretenimento. As aplicações incluem Unidades de Controlo do Motor (ECUs), Sistemas Avançados de Assistência ao Condutor (ADAS), sistemas de entretenimento e navegação no automóvel e sistemas de gestão de baterias de veículos eléctricos. Os CCAs em aplicações automóveis têm de suportar condições ambientais adversas e cumprir normas de fiabilidade rigorosas.

Aeroespacial e Defesa

O sector aeroespacial e da defesa exige CCAs que possam funcionar de forma fiável em condições extremas. As aplicações incluem sistemas de aviónica, comunicações por satélite, sistemas de radar e sonar e sistemas de orientação para mísseis e drones. Os CCAs neste sector têm frequentemente de cumprir especificações militares em termos de durabilidade e desempenho.

Telecomunicações

A espinha dorsal do nosso mundo conectado depende fortemente dos CCAs. As aplicações incluem routers e comutadores de rede, estações de base para redes celulares, equipamento de comunicação por fibra ótica e estações terrestres de comunicação por satélite. Os CCAs em equipamentos de telecomunicações devem lidar com altas taxas de dados e manter a integridade do sinal em longas distâncias.

Aplicações especializadas

Circuitos de RF de alta frequência

Utilizados em comunicações sem fios, estes CCAs requerem uma conceção cuidadosa para manter a integridade do sinal a altas frequências. As aplicações incluem equipamentos de rede 5G, sistemas de radar e comunicações por satélite. O projeto desses CCAs geralmente envolve materiais especializados e técnicas de layout para minimizar a perda de sinal e a interferência.

Eletrónica de potência

Os CCAs concebidos para aplicações de energia têm de lidar com correntes e tensões elevadas de forma eficiente. As áreas incluem inversores para sistemas de energia solar, controladores de motores para equipamento industrial e fontes de alimentação para centros de dados. Estes CCAs incorporam frequentemente soluções de arrefecimento especializadas e componentes robustos para lidar com os elevados níveis de potência.

Eletrónica flexível

Este campo emergente utiliza CCAs flexíveis para criar dispositivos electrónicos flexíveis ou extensíveis. As aplicações incluem sensores médicos portáteis, ecrãs flexíveis e têxteis inteligentes. Os CCA flexíveis abrem novas possibilidades para a integração da eletrónica em materiais e factores de forma não convencionais.

Vantagens da utilização de CCAs

Os CCAs oferecem várias vantagens que os tornam indispensáveis na conceção eletrónica moderna. Reduzem o tamanho e o peso total dos dispositivos electrónicos, integrando vários componentes numa única placa, o que é particularmente importante em aplicações como a indústria aeroespacial e os dispositivos móveis. A utilização de processos de montagem automatizados e de práticas de conceção normalizadas conduz a produtos mais consistentes e fiáveis, especialmente importantes em aplicações críticas como os dispositivos médicos e os sistemas automóveis. Uma vez cobertos os custos iniciais de design e configuração, os CCAs podem ser produzidos em grandes quantidades de forma muito eficiente, reduzindo os custos por unidade. Os caminhos de sinal curtos e optimizados nos CCAs podem levar a um melhor desempenho elétrico, particularmente em aplicações de alta frequência. Os projectos modulares de CCA permitem um diagnóstico mais fácil de problemas e a substituição de componentes defeituosos ou de módulos inteiros. Os CCAs podem ser projetados em várias formas e tamanhos, permitindo a personalização para atender aos requisitos específicos do produto.

Avanços tecnológicos que permitem novas aplicações

Com a evolução da tecnologia CCA, estão a surgir novas possibilidades. A tecnologia HDI permite designs ainda mais compactos e complexos, possibilitando a miniaturização contínua dos dispositivos. As PCB flexíveis e rígidas-flexíveis estão a abrir novos factores de forma e aplicações, particularmente na tecnologia wearable e nos dispositivos IoT. Novos materiais de substrato e tintas condutoras estão a melhorar a gestão térmica e a integridade do sinal, permitindo que os CCAs funcionem em ambientes mais exigentes.

Benefícios específicos do sector

Diferentes indústrias aproveitam as vantagens dos CCAs de formas únicas. No sector aeroespacial, os CCAs leves e de elevada fiabilidade são cruciais para reduzir o consumo de combustível e garantir a segurança dos sistemas das aeronaves. A área médica beneficia da miniaturização possibilitada pelos CCAs avançados, permitindo procedimentos médicos menos invasivos e dispositivos de monitorização da saúde mais confortáveis. Na indústria automóvel, os CCA robustos, concebidos para resistir a ambientes de funcionamento difíceis, permitiram o rápido avanço da eletrónica de bordo e das tecnologias de condução autónoma.

Desafios e resolução de problemas na montagem de placas de circuitos

Desafios comuns de fabrico

Problemas de soldadura

Embora a soldadura seja fundamental no fabrico de CCA, é uma fonte comum de problemas. Juntas incompletas, em que a solda não liga totalmente o componente à placa, podem levar a falhas de ligação intermitentes ou completas. As juntas secas podem parecer boas, mas têm uma má ligação eléctrica, causando problemas de fiabilidade. O excesso de solda pode levar a curtos-circuitos entre ligações adjacentes, potencialmente danificando componentes ou causando mau funcionamento do circuito. Estes problemas são frequentemente resolvidos através de uma aplicação cuidadosa da pasta de solda, de uma gestão precisa da temperatura nos fornos de refluxo e de técnicas de inspeção pós-montagem.

Problemas de colocação de componentes

Com a tendência para a miniaturização, a colocação exacta dos componentes torna-se cada vez mais difícil. O desalinhamento pode resultar em ligações eléctricas deficientes ou curtos-circuitos. A orientação incorrecta dos componentes pode levar a uma falha completa do circuito ou a danos nos componentes quando a energia é aplicada. As máquinas avançadas de recolha e colocação com sistemas de visão ajudam a mitigar estes problemas, mas a calibração e manutenção regulares são cruciais para uma precisão consistente.

Questões de conceção

Por vezes, os problemas surgem no próprio projeto. Especificações imprecisas podem levar à utilização de componentes errados, resultando em mau funcionamento do circuito ou problemas de desempenho. Pegadas incorrectas, em que as placas de circuito impresso não correspondem aos condutores dos componentes, podem tornar a montagem difícil ou impossível. Os processos rigorosos de revisão do projeto e a utilização dos princípios DFM ajudam a detetar estes problemas antes da produção, poupando tempo e recursos.

Desafios ambientais e operacionais

Gestão térmica

À medida que a densidade dos componentes aumenta e os dispositivos se tornam mais potentes, a gestão do calor é fundamental. O sobreaquecimento pode levar à redução do desempenho, à redução da vida útil dos componentes e a falhas catastróficas. As estratégias para a gestão térmica incluem a colocação cuidadosa dos componentes para distribuir as fontes de calor, a utilização de dissipadores de calor e vias térmicas para uma dissipação eficaz do calor e a implementação de soluções de arrefecimento ativo em aplicações de alta potência.

Humidade e humidade

A humidade pode ser prejudicial para os CCAs, podendo provocar a corrosão de componentes e traços metálicos, a delaminação de placas multicamadas e curtos-circuitos eléctricos devido à condensação. As medidas de proteção incluem a aplicação de revestimentos isolantes para selar a placa, a utilização de materiais resistentes à humidade e a implementação de procedimentos adequados de armazenamento e manuseamento para minimizar a exposição à humidade.

Tensões mecânicas

Em aplicações como a indústria automóvel ou aeroespacial, os CCA podem ser sujeitos a vibrações e choques significativos. Isso pode levar a fissuras nas juntas de solda, desprendimento de componentes e falha por fadiga da placa de circuito impresso. As estratégias de atenuação incluem a utilização de técnicas de montagem resistentes à vibração, a seleção de componentes classificados para ambientes de elevada vibração e a implementação de materiais de absorção de choques na conceção geral do produto para proteger os CCA sensíveis.

Técnicas de resolução de problemas

Inspeção visual

A inspeção visual é frequentemente o primeiro passo para a resolução de problemas, capaz de identificar danos visíveis nos componentes ou na placa, defeitos de soldadura óbvios e sinais de sobreaquecimento ou corrosão. As técnicas avançadas de inspeção visual incluem a utilização de microscópios e câmaras de alta resolução para um exame detalhado.

Ensaios eléctricos

Quando a inspeção visual é insuficiente, os testes eléctricos são o passo seguinte. Isto pode envolver a utilização de multímetros para verificar a continuidade e as tensões corretas, osciloscópios para analisar a integridade do sinal e a temporização, e TIC especializadas para testes abrangentes de componentes. Estes métodos podem identificar problemas que vão desde simples circuitos abertos ou curtos-circuitos até problemas mais complexos de temporização ou de qualidade do sinal.

Imagem térmica

As câmaras de infravermelhos podem revelar pontos quentes na placa, ajudando a identificar componentes que consomem corrente excessiva, áreas de elevada resistência devido a más ligações e potenciais curto-circuitos. Este método sem contacto é particularmente útil para identificar problemas que podem não ser aparentes em condições normais de funcionamento.

Inspeção por raios X

Para problemas não visíveis à superfície, a inspeção por raios X permite o exame de juntas de solda ocultas, particularmente em BGAs, a identificação de vazios ou inconsistências em ligações de solda e a deteção de defeitos internos em placas multicamadas. Esta técnica é inestimável para a resolução de problemas em CCAs complexos e densamente compactados.

Processos de reparação e retrabalho

Substituição de componentes

No caso de componentes defeituosos ou danificados, a substituição envolve normalmente a remoção cuidadosa do componente antigo utilizando equipamento especializado de dessoldadura, a limpeza das placas de circuito impresso e a colocação e soldadura do novo componente. Este processo requer perícia e precisão, especialmente no caso de componentes pequenos montados à superfície ou de pacotes complexos como os BGA.

Reparação de juntas de soldadura

Para problemas com juntas de solda individuais, as técnicas incluem refluir a solda existente, adicionar solda nova para fortalecer a conexão ou refazer completamente a junta. Estas reparações requerem frequentemente ferramentas especializadas, como estações de retrabalho de ar quente ou ferros de soldar com pontas finas.

Reballing BGA

Para BGAs com esferas de solda defeituosas, é utilizado o processo de reballing. As esferas de solda antigas são removidas, o componente é limpo e são colocadas novas esferas de solda utilizando um stencil de reballing e um processo de refluxo. Este procedimento complexo requer equipamento e conhecimentos especializados.

Medidas preventivas

Os princípios DFM ajudam a garantir que os designs são optimizados para o processo de fabrico. Isso inclui aderir às regras de design para espaçamento de componentes e larguras de rastreamento, considerando o acesso ao ponto de teste para facilitar a solução de problemas e otimizando a colocação de componentes para uma montagem eficiente. A aplicação de um revestimento isolante ao CCA pode proteger contra a humidade e a corrosão, proporcionar alguma resistência ao esforço mecânico e evitar a contaminação. A implementação de protocolos rigorosos para o manuseamento e armazenamento de CCAs pode evitar muitos problemas, incluindo a utilização de medidas anti-estáticas, armazenamento com controlo climático e embalagem adequada.

Ferramentas avançadas de resolução de problemas

À medida que os CCAs se tornam mais complexos, estão a ser desenvolvidas novas ferramentas para ajudar na resolução de problemas. Os sistemas AOI utilizam câmaras de alta resolução e processamento de imagem sofisticado para detetar componentes em falta ou desalinhados, identificar defeitos nas juntas de soldadura e verificar os valores e a polaridade corretos dos componentes. Os sistemas ICT utilizam um dispositivo de fixação de cama de pregos para contactar pontos de teste no CCA, permitindo um teste abrangente de componentes individuais, a verificação da funcionalidade do circuito e a rápida identificação de falhas na produção de grandes volumes. Os testes de varrimento de limites (testes JTAG) permitem testar circuitos digitais complexos, acedendo aos pinos dos circuitos integrados através de uma porta de teste dedicada, verificando as ligações entre circuitos integrados sem acesso físico à sonda e exercitando e testando programaticamente as funções do circuito.

Os desafios na montagem de placas de circuito são tão diversos quanto as próprias aplicações das CCAs. Desde defeitos de fabrico a tensões ambientais, cada desafio requer uma combinação de medidas preventivas, técnicas sofisticadas de resolução de problemas e processos de reparação especializados. À medida que a tecnologia continua a avançar, podemos esperar que surjam soluções ainda mais inovadoras para enfrentar estes desafios, garantindo que os CCAs permaneçam no centro de sistemas electrónicos fiáveis e de elevado desempenho.