No intrincado mundo da eletrónica, as placas de circuitos impressos (PCB) são a espinha dorsal de inúmeros dispositivos com que contamos diariamente. Estas redes complexas de vias condutoras e componentes são maravilhas da engenharia, mas enfrentam um inimigo persistente: a corrosão. A degradação gradual dos componentes metálicos nas placas de circuito impresso pode levar ao mau funcionamento do dispositivo, à redução do desempenho e, por fim, a uma falha. À medida que a nossa dependência de dispositivos electrónicos continua a crescer, compreender como limpar e prevenir eficazmente a corrosão nas placas de circuitos tornou-se cada vez mais crucial.

A corrosão em PCBs não é apenas uma questão cosmética; é uma séria ameaça à funcionalidade e longevidade dos dispositivos electrónicos. Desde smartphones a sistemas de controlo industrial, o impacto da corrosão pode ser de grande alcance e dispendioso. Este artigo investiga os meandros da corrosão de PCB, explorando as suas causas, tipos e, mais importante, como combatê-la eficazmente. Examinaremos a ciência por detrás da corrosão, as ferramentas e técnicas para limpar as placas afectadas e as estratégias para evitar danos futuros.

O que é a corrosão de PCB

A corrosão de PCB é um processo eletroquímico complexo que ocorre quando os componentes metálicos de uma placa de circuito impresso reagem com o seu ambiente, levando à degradação das vias condutoras e à potencial falha do dispositivo eletrónico. Na sua essência, a corrosão é o resultado da oxidação, uma reação química em que os átomos de metal perdem electrões para moléculas de oxigénio na presença de um eletrólito, normalmente água ou humidade no ar.

O processo de corrosão em PCBs é particularmente insidioso porque pode começar quase impercetivelmente e progredir rapidamente em determinadas condições. Quando o oxigénio se liga às superfícies metálicas de uma placa de circuitos, cria óxidos metálicos, normalmente conhecidos como ferrugem. Este processo de oxidação provoca a descamação do metal, comprometendo a integridade dos traços condutores e das juntas de soldadura que são cruciais para a funcionalidade da placa.

Um dos impactos mais significativos da corrosão de PCB é a perda de condutividade eléctrica. À medida que a corrosão progride, a resistência dos traços afectados aumenta, levando a uma propagação mais lenta do sinal e a velocidades de funcionamento reduzidas. Em casos graves, a corrosão pode causar rupturas completas nas vias condutoras, resultando em circuitos abertos e falha do dispositivo. Para além disso, a acumulação de produtos de corrosão pode criar pontes entre traços adjacentes, causando potencialmente curto-circuitos e mais danos na placa ou nos componentes ligados.

É importante notar que nem todos os metais utilizados no fabrico de PCB são igualmente susceptíveis à corrosão. Os metais nobres como o ouro e a prata apresentam uma elevada resistência à corrosão, razão pela qual são frequentemente utilizados para ligações críticas ou como revestimento protetor. O cobre, o material mais comum para os traços de PCB, é relativamente resistente à corrosão em condições normais, mas pode degradar-se rapidamente em ambientes agressivos ou quando exposto a determinados contaminantes. Outros metais normalmente encontrados nas PCB, como o chumbo nas juntas de solda ou o níquel no revestimento, têm diferentes graus de resistência à corrosão.

O impacto da corrosão nos dispositivos electrónicos pode ser profundo. À medida que a corrosão progride, os dispositivos podem apresentar falhas intermitentes, desempenho reduzido ou avaria total. Em aplicações sensíveis, como dispositivos médicos ou electrónicos aeroespaciais, mesmo a corrosão menor pode ter consequências graves. As implicações financeiras da corrosão dos PCB são também significativas, com as indústrias a gastarem milhares de milhões anualmente na prevenção e reparação da corrosão.

A compreensão da corrosão de PCB requer a consideração de vários factores, incluindo os materiais utilizados na construção da placa, as condições ambientais e a presença de contaminantes. A humidade, as flutuações de temperatura e a exposição a substâncias corrosivas podem acelerar o processo de corrosão. Além disso, os defeitos de fabrico, como a cobertura incompleta da máscara de solda ou o fluxo residual, podem criar vulnerabilidades que tornam os PCB mais susceptíveis à corrosão.

Tipos de corrosão de PCB

A corrosão de PCB manifesta-se de várias formas, cada uma com as suas caraterísticas e desafios únicos:

Corrosão atmosférica

A corrosão atmosférica é a forma mais prevalente de degradação de PCB, ocorrendo quando os componentes metálicos são expostos à humidade e ao oxigénio do ar. Este tipo de corrosão é particularmente problemático para os traços de cobre, que são omnipresentes na conceção de PCB. O processo começa com a formação de uma fina película de humidade na superfície do metal, que actua como um eletrólito. O oxigénio difunde-se então através desta película, reagindo com o metal para formar óxidos.

No caso do cobre, o produto de corrosão inicial é frequentemente o óxido de cobre(I) (Cu2O), que aparece como uma camada castanha-avermelhada. Com o tempo, esta pode oxidar ainda mais, transformando-se em óxido de cobre(II) (CuO), que é preto. Embora estas camadas de óxido possam fornecer alguma proteção contra mais corrosão, também aumentam a resistência eléctrica e podem levar a problemas de conetividade.

A corrosão atmosférica é exacerbada por factores ambientais como a humidade elevada, as flutuações de temperatura e a presença de poluentes no ar. Nas zonas costeiras, por exemplo, o teor de sal no ar pode acelerar significativamente as taxas de corrosão. Os ambientes industriais com elevados níveis de dióxido de enxofre ou outros gases corrosivos também representam um risco significativo para os PCB.

Corrosão galvânica

A corrosão galvânica ocorre quando dois metais diferentes estão em contacto elétrico na presença de um eletrólito. Este tipo de corrosão é particularmente insidioso na conceção de PCB porque pode ocorrer mesmo quando a placa não está ligada. A diferença de potencial eletroquímico entre os metais cria uma célula galvânica, onde o metal mais ativo (ânodo) corrói preferencialmente para proteger o metal mais nobre (cátodo).

Um exemplo comum de corrosão galvânica em PCBs é a interação entre conectores banhados a ouro e o substrato de cobre ou níquel subjacente. Se o revestimento de ouro for fino ou estiver danificado, expondo o metal de base, a corrosão pode ocorrer rapidamente na presença de humidade. Isto não só compromete a integridade da ligação, como também pode levar à formação de produtos de corrosão não condutores que interferem com o contacto elétrico.

Corrosão electrolítica

A corrosão electrolítica, também conhecida como migração eletroquímica, é uma forma de corrosão que ocorre quando existe um campo elétrico entre condutores adjacentes na presença de um eletrólito. Este tipo de corrosão é particularmente problemático em projectos de PCB de alta densidade em que os traços estão muito espaçados.

O processo começa com a dissolução de iões metálicos do ânodo (condutor com carga positiva). Estes iões migram então através do eletrólito para o cátodo (condutor com carga negativa). À medida que viajam, podem formar dendritos condutores - estruturas semelhantes a árvores que crescem do cátodo em direção ao ânodo. Se estes dendritos preencherem a lacuna entre os condutores, podem causar curto-circuitos e avarias no dispositivo.

A corrosão electrolítica é frequentemente exacerbada pela contaminação na superfície do PCB, como resíduos de fluxo ou outras espécies iónicas que aumentam a condutividade de qualquer humidade presente. Pode ocorrer rapidamente, por vezes horas após a exposição à humidade, o que a torna uma preocupação significativa em aplicações de elevada fiabilidade.

Corrosão por atrito

A corrosão por atrito é uma forma única de degradação que ocorre na interface de duas superfícies de contacto sujeitas a um ligeiro movimento relativo. Em PCBs, este tipo de corrosão é normalmente observado em conectores, particularmente aqueles que sofrem vibração ou ciclos térmicos.

O processo começa com o desgaste mecânico da camada protetora de óxido na superfície do metal. Isto expõe o metal fresco, que rapidamente se oxida. As partículas de óxido resultantes são abrasivas, levando a mais desgaste e corrosão. Com o tempo, isto pode resultar no aumento da resistência do contacto, ligações intermitentes ou falha completa do contacto elétrico.

A corrosão por atrito é particularmente problemática em aplicações em que as PCB estão sujeitas a vibrações, como a eletrónica automóvel ou aeroespacial. Também pode ocorrer em dispositivos que são sujeitos a ciclos térmicos frequentes, uma vez que a expansão e contração dos materiais pode causar ligeiros movimentos nos pontos de contacto.

Corrosão por pite

A corrosão por pites é uma forma localizada de corrosão que resulta na formação de pequenos orifícios ou buracos na superfície do metal. Este tipo de corrosão é particularmente perigoso porque pode penetrar profundamente no metal, deixando a área circundante relativamente inalterada, o que torna difícil a sua deteção visual.

Nos PCB, a corrosão por pite ocorre frequentemente em áreas onde o revestimento protetor (como a máscara de solda) foi danificado ou onde se acumularam contaminantes. Pode ser iniciada pela presença de iões de cloreto, que são comuns em muitos ambientes. Uma vez que um poço começa a formar-se, pode criar uma célula de corrosão autossustentável, com o poço a atuar como ânodo e a superfície metálica circundante como cátodo.

A corrosão por picadas pode levar a uma falha rápida dos traços ou almofadas da PCB, uma vez que a área da secção transversal do condutor é reduzida. Em casos graves, pode penetrar completamente na camada de cobre, criando circuitos abertos.

Causas da corrosão de PCB

A corrosão das placas de circuitos impressos é um fenómeno complexo influenciado por uma multiplicidade de factores:

Factores ambientais

A humidade é talvez o fator ambiental mais significativo, uma vez que fornece a humidade necessária para a ocorrência de muitas reacções de corrosão. Quando a humidade relativa excede 60%, pode formar-se uma película fina de água nas superfícies metálicas, criando um eletrólito que facilita os processos de corrosão.

A temperatura também desempenha um papel crucial, com temperaturas mais elevadas a acelerarem geralmente as taxas de corrosão. No entanto, não são apenas as temperaturas elevadas que representam um risco; as flutuações de temperatura podem ser igualmente problemáticas. O ciclo térmico pode levar à condensação quando o ar quente e húmido entra em contacto com superfícies mais frias, criando condições ideais para a corrosão. Além disso, as alterações de temperatura podem causar tensões mecânicas devido às diferentes taxas de expansão térmica dos materiais utilizados na construção de PCB, expondo potencialmente áreas vulneráveis a elementos corrosivos.

Os poluentes transportados pelo ar e os produtos químicos presentes no ambiente podem exacerbar significativamente a corrosão. Os ambientes industriais, por exemplo, podem conter dióxido de enxofre, óxidos de azoto ou compostos de cloro que podem reagir com a humidade para formar ácidos altamente corrosivos. As zonas costeiras apresentam um desafio único devido à presença de sal no ar, que pode acelerar drasticamente as taxas de corrosão. Mesmo em ambientes de escritório aparentemente benignos, o ozono do equipamento eletrónico e os compostos orgânicos voláteis dos produtos de limpeza podem contribuir para a corrosão ao longo do tempo.

Questões de fabrico e conceção

Um controlo de qualidade deficiente durante a produção pode levar a uma série de problemas que tornam as placas mais susceptíveis à corrosão. Por exemplo, uma limpeza inadequada após a soldadura pode deixar resíduos de fluxo na placa, que podem atrair humidade e tornar-se corrosivos com o tempo.

A escolha dos materiais utilizados na construção de PCB é fundamental. Embora o cobre seja o material mais comum para os traços devido à sua excelente condutividade e relativamente boa resistência à corrosão, pode ser vulnerável em determinadas condições. A qualidade do cobre utilizado, incluindo a sua pureza e estrutura granulométrica, pode afetar a sua resistência à corrosão. Do mesmo modo, a escolha da máscara de solda e de outros revestimentos protectores pode ter um impacto significativo na capacidade de uma placa para resistir a ambientes corrosivos.

As falhas de conceção também podem contribuir para problemas de corrosão. O espaçamento inadequado entre os traços pode aumentar o risco de corrosão electrolítica, enquanto os cantos afiados no design dos traços podem criar pontos de tensão mais susceptíveis à corrosão. Além disso, a disposição dos componentes na placa pode criar áreas onde a humidade ou os contaminantes se podem acumular, aumentando o risco de corrosão localizada.

Utilização e manutenção do dispositivo

A forma como os dispositivos electrónicos são utilizados e mantidos pode ter um impacto significativo na sua suscetibilidade à corrosão. A exposição a líquidos é uma das causas mais comuns de corrosão de PCB em produtos electrónicos de consumo. Derrames, ambientes de elevada humidade ou mesmo a condensação resultante de rápidas mudanças de temperatura podem introduzir humidade na placa, dando início a processos de corrosão.

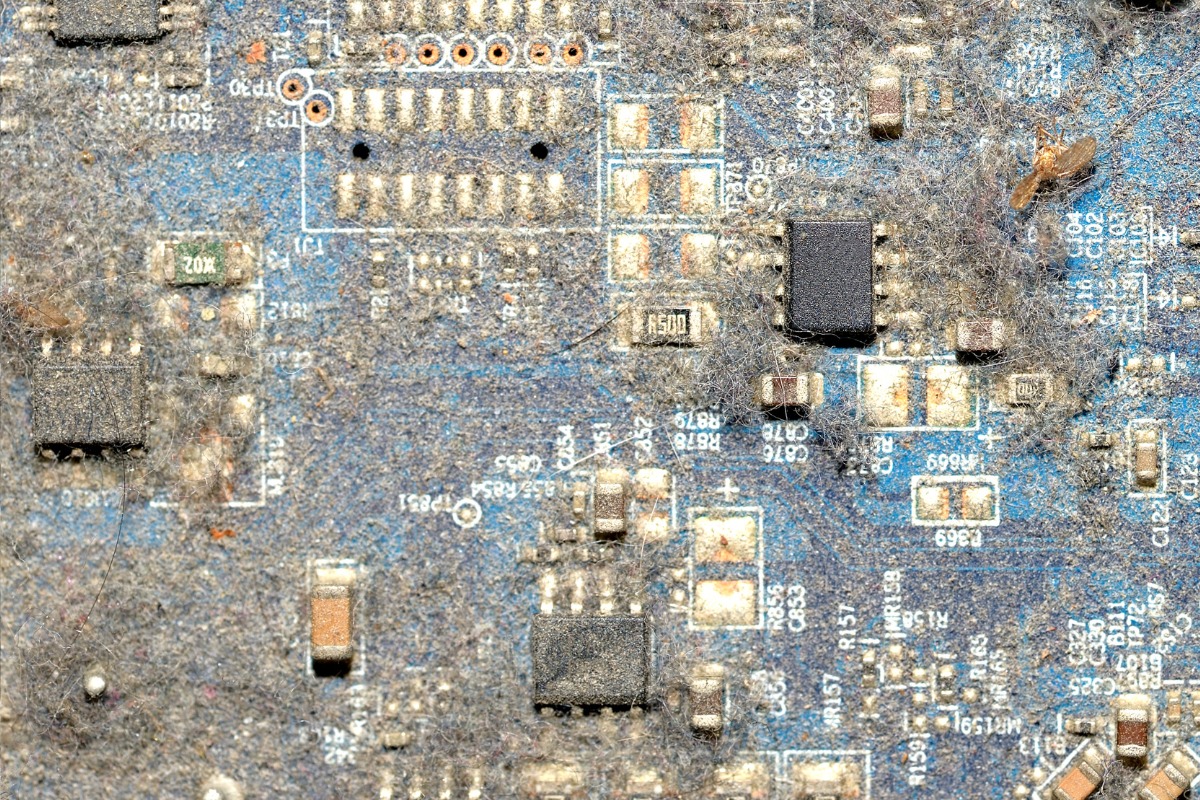

A acumulação de pó e detritos nas PCBs pode exacerbar a corrosão de várias formas. O pó pode ser higroscópico, o que significa que absorve a humidade do ar, criando um ambiente localizado de elevada humidade na superfície da placa. Além disso, alguns tipos de poeira podem ser condutores ou conter elementos corrosivos, comprometendo ainda mais a integridade da placa.

A falta de limpeza e manutenção regulares pode permitir que a corrosão progrida sem ser controlada. Em ambientes industriais ou agressivos, a inspeção e limpeza regulares de PCBs podem ser cruciais para a deteção precoce e prevenção de problemas de corrosão. No entanto, é importante notar que as técnicas de limpeza inadequadas ou a utilização de agentes de limpeza inapropriados podem, por vezes, fazer mais mal do que bem, introduzindo potencialmente contaminantes ou danificando os revestimentos protectores.

Falhas de componentes

A falha de componentes individuais numa placa de circuito impresso pode levar a problemas de corrosão que afectam toda a placa. As baterias com fugas são um excelente exemplo disto. Quando uma bateria tem uma fuga, pode libertar electrólitos corrosivos para a PCB, causando uma corrosão rápida e grave. Isto é particularmente problemático em dispositivos com baterias incorporadas ou que não são utilizados durante longos períodos.

Condensadores defeituosos podem também contribuir para problemas de corrosão. Os condensadores electrolíticos, em particular, contêm um eletrólito líquido que pode vazar se o condensador estiver danificado ou chegar ao fim da sua vida útil. Este eletrólito é frequentemente corrosivo e pode danificar componentes e traços próximos.

Factores electroquímicos

A natureza fundamental das placas de circuito impresso, com a sua rede de traços condutores que transportam várias tensões, cria um ambiente propício à corrosão eletroquímica. Quando a humidade ou outros electrólitos estão presentes na superfície da placa, as diferenças de tensão entre os traços adjacentes podem conduzir a reacções de corrosão. Isto é particularmente problemático em projectos de alta densidade em que os traços estão muito espaçados.

A presença de contaminantes pode exacerbar estes processos electroquímicos. Os contaminantes iónicos, que podem ser provenientes de resíduos de fluxo, impressões digitais ou poluentes ambientais, aumentam a condutividade de qualquer humidade presente na placa. Esta condutividade melhorada acelera as reacções de corrosão e pode levar à formação de dendritos condutores entre os traços.

Tempo e efeitos cumulativos

É importante reconhecer que a corrosão é frequentemente um processo gradual, com os danos a acumularem-se ao longo do tempo. Embora algumas formas de corrosão possam ocorrer rapidamente em condições extremas, em muitos casos, os efeitos da corrosão podem não se tornar aparentes até meses ou anos após a exposição inicial a condições corrosivas.

Esta natureza cumulativa dos danos por corrosão sublinha a importância de medidas de prevenção proactivas. No momento em que aparecem sinais visíveis de corrosão, podem já ter ocorrido danos significativos a nível microscópico. A compreensão deste aspeto da corrosão dependente do tempo é crucial para o desenvolvimento de estratégias eficazes de proteção a longo prazo para os PCB.

Materiais e ferramentas para a limpeza da corrosão

A limpeza eficaz da corrosão das placas de circuitos impressos requer uma seleção cuidadosa de materiais e ferramentas. A escolha de agentes e utensílios de limpeza pode ter um impacto significativo no sucesso do processo de limpeza e na saúde a longo prazo da placa de circuito impresso.

Soluções de limpeza

A pedra angular de qualquer processo de limpeza de PCB é a escolha da solução de limpeza. Diferentes tipos de corrosão e contaminantes podem exigir agentes de limpeza específicos. Eis algumas das soluções de limpeza mais utilizadas e eficazes:

Álcool Isopropílico (IPA)

O álcool isopropílico, particularmente em concentrações de 90% ou superiores, é um agente de limpeza versátil e amplamente utilizado para PCBs. A sua rápida evaporação e a capacidade de não deixar resíduos tornam-no ideal para remover corrosão ligeira, resíduos de fluxo e contaminantes gerais. O IPA é eficaz na dissolução de muitos compostos orgânicos e pode ajudar a remover óleos e gorduras que possam ter-se acumulado na superfície da placa. Ao utilizar IPA, é importante notar que, embora seja relativamente seguro, a exposição prolongada pode causar secura e irritação da pele. Utilize sempre o IPA numa área bem ventilada e use equipamento de proteção pessoal adequado, incluindo luvas e proteção ocular.

Água destilada ou desionizada

A água pura, livre de iões e minerais, é um componente essencial de muitos processos de limpeza. Ao contrário da água da torneira, que contém minerais dissolvidos que podem deixar resíduos condutores na placa, a água destilada ou desionizada evapora-se de forma limpa. É particularmente útil para enxaguar as placas após a utilização de outros agentes de limpeza e para diluir soluções de limpeza concentradas. A utilização de água pura é crucial porque quaisquer iões residuais deixados na superfície da placa podem contribuir para uma futura corrosão ou afetar as propriedades eléctricas da placa. Ao utilizar água na limpeza de PCB, certifique-se sempre de que é de elevada pureza para evitar a introdução de novos contaminantes.

Bicarbonato de sódio

O bicarbonato de sódio, vulgarmente conhecido como bicarbonato de sódio, é um excelente abrasivo suave e uma substância alcalina que pode ser eficaz na neutralização de produtos de corrosão ácidos. As suas propriedades abrasivas suaves tornam-no útil para remover a corrosão persistente sem danificar o metal subjacente ou o substrato da placa. Para utilizar o bicarbonato de sódio na limpeza, este é normalmente misturado com uma pequena quantidade de água para formar uma pasta. Esta pasta pode ser aplicada nas áreas corroídas e trabalhada suavemente com uma escova macia. A natureza alcalina do bicarbonato de sódio ajuda a neutralizar os produtos de corrosão ácidos, enquanto a sua abrasividade suave ajuda na remoção mecânica da corrosão.

Vinagre branco

Embora deva ser utilizado com precaução, o vinagre branco (ácido acético diluído) pode ser eficaz na dissolução de certos tipos de corrosão, particularmente os que envolvem compostos alcalinos. A sua natureza ácida pode ajudar a quebrar os produtos de corrosão que são resistentes a outros métodos de limpeza. No entanto, é crucial utilizar o vinagre de forma criteriosa e com a orientação de um especialista. A acidez do vinagre pode potencialmente causar mais corrosão se não for utilizado corretamente ou se não for bem lavado e neutralizado após a utilização. Dilua sempre o vinagre com água destilada e limite o tempo de exposição para minimizar os riscos.

Ferramentas de limpeza

As ferramentas corretas são essenciais para aplicar soluções de limpeza de forma eficaz e segura. Eis alguns dos principais instrumentos utilizados na limpeza da corrosão de PCB:

Escovas de cerdas macias

Muitas vezes é necessário escovar suavemente para desalojar produtos de corrosão e aplicar soluções de limpeza nas áreas afectadas. As escovas de cerdas macias, tais como escovas de dentes velhas ou escovas especializadas para limpeza de PCBs com segurança ESD, são ideais para este fim. As cerdas macias ajudam a evitar arranhões na superfície da placa ou danos a componentes delicados. Ao selecionar uma escova, tenha em conta a densidade e a disposição dos componentes na placa. Poderão ser necessárias escovas mais pequenas e mais precisas para trabalhar em torno de componentes de montagem em superfície densamente compactados.

Cotonetes de algodão

Para a aplicação precisa de soluções de limpeza e para a limpeza em espaços apertados entre componentes, os cotonetes são inestimáveis. Permitem a limpeza direcionada de pequenas áreas e podem ser facilmente eliminados após a utilização, evitando a contaminação cruzada. Ao utilizar cotonetes, tenha em atenção as fibras soltas que podem soltar-se e permanecer na placa. Inspeccione sempre cuidadosamente a área limpa e utilize ar comprimido para remover quaisquer fibras residuais.

Panos que não largam pêlos ou toalhas de microfibra

Para a limpeza e secagem final das placas de circuito impresso, é essencial utilizar panos que não larguem pêlos ou toalhas de microfibras. Estes materiais foram concebidos para limpar eficazmente sem deixar fibras ou partículas que possam interferir com o funcionamento da placa. Os panos de microfibra são particularmente eficazes devido à sua capacidade de reter pequenas partículas e absorver líquidos de forma eficiente. Utilize sempre panos limpos para evitar a reintrodução de contaminantes na superfície do quadro.

Ar comprimido

Uma lata de ar comprimido é crucial para remover detritos soltos, pó e secar pequenas áreas da placa. É particularmente útil para limpar partículas de corrosão após a limpeza mecânica e para garantir que não fica humidade nas fendas ou debaixo dos componentes. Quando utilizar ar comprimido, segure sempre a lata na vertical e utilize rajadas curtas para evitar a libertação de líquido propulsor para a placa. Manter uma distância segura da superfície da placa para evitar danos provocados pelo fluxo de ar de alta pressão.

Equipamento adicional

Para garantir uma limpeza segura e eficaz, são necessárias várias peças adicionais de equipamento:

- Luvas de proteção: As luvas de nitrilo ou de látex protegem a sua pele dos produtos químicos de limpeza e evitam que os óleos e sais da sua pele contaminem a superfície da placa de circuito impresso. Escolha luvas sem pó para evitar deixar resíduos na placa.

- Óculos de proteção: A proteção dos olhos é crucial quando se trabalha com soluções de limpeza e quando se utiliza ar comprimido, o que pode provocar a dispersão de partículas no ar.

- Espaço de trabalho bem ventilado: A ventilação adequada é essencial quando se trabalha com agentes de limpeza voláteis, como o álcool isopropílico. Uma área bem ventilada ajuda a dissipar os fumos e reduz o risco de inalação de vapores nocivos.

- Superfície de trabalho segura para ESD: Um tapete ou superfície de trabalho anti-estática ajuda a evitar descargas electrostáticas, que podem danificar componentes electrónicos sensíveis durante o processo de limpeza.

- Lupa ou Microscópio: Para inspecionar pequenas áreas da placa e garantir uma limpeza completa, uma lupa ou um microscópio digital podem ser preciosos.

- Tiras de teste de pH: Quando se utilizam soluções de limpeza ácidas ou alcalinas, as tiras de teste de pH podem ajudar a garantir que a placa é corretamente neutralizada após a limpeza.

Métodos de limpeza da corrosão

A limpeza da corrosão das placas de circuitos impressos requer uma abordagem metódica e uma execução cuidadosa. A escolha do método de limpeza depende da gravidade e do tipo de corrosão, bem como dos componentes e materiais específicos presentes na placa. Nesta secção, vamos explorar várias técnicas de limpeza de corrosão de PCB, desde métodos suaves adequados para contaminação ligeira até abordagens mais agressivas para corrosão grave.

Preparação

Antes de iniciar qualquer processo de limpeza, é crucial uma preparação adequada para garantir a segurança e a eficácia. Comece por desligar e desconectar o dispositivo, certificando-se de que está completamente desligado e desconectado de qualquer fonte de alimentação. Remova as pilhas e desligue quaisquer outras fontes de alimentação para evitar curto-circuitos durante o processo de limpeza. Desmonte cuidadosamente o dispositivo para aceder à placa de circuito impresso afetada, tomando nota do processo de montagem para uma posterior remontagem correta. Efetuar uma inspeção visual minuciosa da placa sob boa iluminação, possivelmente utilizando uma lupa ou um microscópio, para identificar áreas de corrosão. Documentar o estado da placa antes da limpeza para comparação após a limpeza e referência futura. Finalmente, prepare a sua área de limpeza num espaço bem ventilado, dispondo todas as ferramentas e materiais necessários e assegurando que a iluminação e a ampliação adequadas estão disponíveis.

Limpeza com ar comprimido

Para poeiras ligeiras e contaminações menores, o ar comprimido pode ser um primeiro passo eficaz. Segure a lata de ar comprimido na vertical para evitar que o propulsor líquido se escape e utilize rajadas de ar curtas e controladas, mantendo o bocal a vários centímetros de distância da superfície da placa. Preste especial atenção às áreas entre os componentes e nas fendas onde o pó se pode acumular, trabalhando metodicamente ao longo da placa para garantir que todas as áreas são tratadas. Este método é particularmente útil para remover detritos soltos e pode ajudar a revelar áreas que podem necessitar de uma limpeza mais intensiva. No entanto, é importante notar que o ar comprimido, por si só, não é normalmente suficiente para remover produtos de corrosão reais.

Limpeza com álcool isopropílico

Para corrosão ligeira a moderada e limpeza geral, o álcool isopropílico é eficaz. Deite uma pequena quantidade de álcool isopropílico de alta pureza (90% ou superior) num recipiente limpo. Mergulhe uma escova de cerdas macias ou um cotonete no álcool, certificando-se de que está húmido mas não a pingar, e esfregue suavemente as áreas corroídas em pequenos movimentos circulares. Tenha cuidado para não aplicar pressão excessiva, o que poderia danificar componentes ou levantar vestígios. Para as áreas mais difíceis, deixe o álcool atuar sobre a corrosão durante alguns momentos antes de esfregar. Utilize cotonetes novos ou escove as áreas conforme necessário para evitar a redeposição de contaminantes. Após a limpeza, utilize ar comprimido para remover quaisquer partículas soltas e ajudar na secagem, e deixe a placa secar completamente ao ar livre num ambiente limpo e sem pó. Este processo demora normalmente 15 a 30 minutos, dependendo das condições ambientais. O álcool isopropílico é eficaz para remover muitos tipos de contaminantes e corrosão ligeira, mas para corrosão mais grave, podem ser necessários métodos adicionais.

Limpeza com pasta de bicarbonato de sódio

Para corrosão moderada a intensa, particularmente quando se lida com produtos de corrosão ácidos, a pasta de bicarbonato de sódio é útil. Num recipiente pequeno e limpo, misture bicarbonato de sódio com pequenas quantidades de água destilada para formar uma pasta espessa, com uma consistência semelhante à da pasta de dentes. Aplique a pasta nas áreas corroídas utilizando um cotonete ou uma escova macia, assegurando que a pasta cobre completamente a corrosão. Deixe a pasta atuar nas áreas afectadas durante 15-20 minutos para neutralizar os produtos de corrosão ácidos. Utilizando uma escova de cerdas macias, aplique suavemente a pasta nas áreas corroídas utilizando pequenos movimentos circulares, sendo paciente e minucioso, mas evitando uma pressão excessiva. Enxagúe bem a área com água destilada, utilizando um cotonete limpo ou uma escova macia para ajudar a remover toda a pasta. Utilize ar comprimido para soprar o excesso de água, prestando especial atenção às áreas por baixo e entre os componentes, e deixe a placa secar completamente. Pode utilizar um pano que não largue pêlos para secar as áreas acessíveis, seguido de secagem ao ar durante, pelo menos, uma hora. Este método é particularmente eficaz para neutralizar e remover produtos de corrosão ácidos, com a natureza ligeiramente abrasiva do bicarbonato de sódio a ajudar na remoção mecânica da corrosão sem danificar o metal subjacente.

Limpeza com vinagre (Utilizar com precaução)

Para tipos específicos de corrosão, particularmente os que envolvem compostos alcalinos, o vinagre pode ser eficaz. Misture partes iguais de vinagre branco e água destilada num recipiente limpo. Utilizando um cotonete, aplique a solução de vinagre diluído diretamente nas áreas corroídas, sendo muito preciso na sua aplicação para evitar espalhar a solução ácida nas áreas não afectadas. Deixe a solução atuar durante 1-2 minutos, no máximo, uma vez que a acidez do vinagre pode potencialmente causar mais corrosão se for deixada demasiado tempo. Esfregue suavemente a área com uma escova macia ou um cotonete e lave imediatamente a área com água destilada para remover todos os vestígios de vinagre. Em seguida, aplique uma pasta de bicarbonato de sódio (tal como descrito no método anterior) para neutralizar qualquer acidez remanescente, enxagúe novamente com água destilada e seque cuidadosamente. Este método só deve ser utilizado sob orientação de um especialista e para tipos específicos de corrosão, uma vez que a acidez do vinagre, embora eficaz para determinados produtos de corrosão, pode potencialmente causar danos se não for utilizado corretamente.

Passos pós-limpeza

Depois de concluir o processo de limpeza, efectue uma inspeção minuciosa utilizando uma ampliação para inspecionar cuidadosamente as áreas limpas para detetar quaisquer sinais remanescentes de corrosão ou resíduos do processo de limpeza. Utilize ar comprimido para remover quaisquer detritos soltos que possam ter sido deslocados durante a limpeza e deixe a placa secar completamente num ambiente limpo e sem pó. Para aplicações críticas, considere a utilização de um forno de baixa temperatura (cerca de 50°C/122°F) para garantir que toda a humidade é removida, mas nunca exceda a temperatura máxima dos componentes da placa. Considere a aplicação de um revestimento isolante ou outras medidas de proteção para evitar a corrosão futura, especialmente se a placa for exposta a ambientes agressivos. Finalmente, volte a montar cuidadosamente o dispositivo e realize testes funcionais completos para garantir que todos os sistemas estão a funcionar corretamente.

Precauções e avisos de segurança

Durante todo o processo de limpeza, tenha em mente as seguintes considerações de segurança: trabalhe sempre numa área bem ventilada, especialmente quando utilizar agentes de limpeza voláteis; utilize equipamento de proteção pessoal adequado, incluindo luvas e proteção ocular; tenha cuidado com a eletricidade estática, utilizando uma superfície de trabalho segura para ESD e uma correia de ligação à terra quando manusear componentes sensíveis; nunca misture produtos químicos de limpeza, a menos que receba instruções específicas de um especialista; e se não tiver a certeza sobre um determinado método de limpeza ou se encontrar corrosão grave, consulte um serviço profissional de reparação de componentes electrónicos.

Prevenção da corrosão de PCBs

A prevenção da corrosão nas placas de circuitos impressos é uma abordagem multifacetada que começa na fase de conceção e continua durante o fabrico, armazenamento e vida útil do dispositivo:

Considerações sobre a conceção e o fabrico

A base da resistência à corrosão é estabelecida durante as fases de conceção e fabrico da produção de PCB. A seleção de materiais é crucial; escolha materiais resistentes à corrosão sempre que possível. Por exemplo, embora o cobre seja o padrão para os traços de PCB, considere a utilização de revestimento de ouro para ligações críticas ou em ambientes agressivos. A escolha da máscara de solda e de outros revestimentos de proteção também desempenha um papel crucial na prevenção da corrosão. A aplicação de revestimentos isolantes é uma das formas mais eficazes de proteger as PCB dos factores ambientais que conduzem à corrosão. Estas camadas finas e protectoras podem ser feitas de vários materiais, como acrílicos, silicones ou uretanos, cada um oferecendo diferentes níveis de proteção e flexibilidade. Ao selecionar um revestimento isolante, considere factores como o ambiente de funcionamento, a gama de temperaturas e qualquer potencial necessidade de retrabalho. Implementar caraterísticas de conceção que minimizem a acumulação de humidade, tais como evitar cantos afiados na conceção dos traços, utilizar almofadas em forma de gota para melhorar a adesão e assegurar um espaçamento adequado entre os traços para evitar a corrosão electrolítica. Implementar medidas rigorosas de controlo de qualidade durante o fabrico de PCB, incluindo uma limpeza minuciosa para remover resíduos de fluxo e outros contaminantes, a cura adequada da máscara de solda e dos revestimentos isolantes e a inspeção de defeitos que possam conduzir à vulnerabilidade à corrosão.

Controlo ambiental

O controlo do ambiente em que os PCBs funcionam é crucial para evitar a corrosão. Mantenha os níveis de humidade relativa abaixo de 60% nas áreas onde os PCBs são armazenados ou operados e considere a utilização de dessecantes ou desumidificadores em ambientes de elevada humidade. Minimizar as flutuações de temperatura, que podem levar à condensação, e assegurar a aplicação de medidas adequadas de vedação e proteção contra a humidade, caso seja inevitável a variação de temperatura. Implementar sistemas de filtragem de ar em ambientes industriais ou poluídos para reduzir a exposição a gases corrosivos e partículas. Utilize caixas seladas ou ventiladas adequadas ao ambiente de funcionamento e considere caixas com classificação IP para ambientes exteriores ou agressivos, de modo a proporcionar proteção contra a entrada de pó e humidade.

Manuseamento e armazenamento adequados

As práticas corretas de manuseamento e armazenamento são essenciais para manter a integridade dos PCBs. Utilizar sacos ou recipientes anti-estáticos para armazenar e transportar PCBs para proteger contra descargas electrostáticas, que podem danificar os revestimentos protectores e tornar as placas mais susceptíveis à corrosão. Manusear sempre os PCBs pelas extremidades para evitar a transferência de óleos e contaminantes da pele para a superfície da placa, e utilizar luvas quando necessário, especialmente em ambientes de sala limpa. Armazenar os PCB em ambientes frescos e secos com temperaturas estáveis, utilizando sacos de proteção contra a humidade com dessecantes para armazenamento a longo prazo, especialmente para placas com componentes sensíveis à humidade. Implementar um sistema de inventário FIFO (first-in, first-out) para garantir que as placas mais antigas são utilizadas antes das mais recentes, reduzindo o risco de corrosão durante períodos de armazenamento prolongados.

Manutenção regular

A manutenção proactiva pode detetar problemas de corrosão precocemente e evitar a sua progressão. Implemente um programa regular de inspeção visual de PCBs, especialmente em aplicações críticas ou ambientes agressivos, procurando sinais de descoloração, depósitos brancos ou verdes, ou quaisquer alterações no aspeto das superfícies metálicas. Remover regularmente o pó e os detritos utilizando ar comprimido ou uma escovagem suave, com uma limpeza mais frequente em ambientes poeirentos. Realizar testes funcionais periódicos para detetar qualquer degradação no desempenho que possa indicar problemas de corrosão. Manter registos detalhados das inspecções, limpeza e quaisquer alterações observadas no estado da placa para ajudar a identificar padrões ou problemas recorrentes.

Proteção contra a humidade

Proteger os PCB da humidade é fundamental para evitar a corrosão. Utilize caixas à prova de água ou resistentes à água em ambientes onde é possível a exposição a líquidos, assegurando que quaisquer aberturas para cabos ou ventilação estão devidamente seladas. Aplique selantes de silicone ou compostos de envasamento em áreas vulneráveis, como pontos de entrada de cabos ou em torno de componentes sensíveis. Implemente uma ventilação adequada para evitar a condensação, possivelmente utilizando aberturas Gore-Tex que permitam a troca de ar, evitando a entrada de líquidos. Em aplicações críticas, considere a possibilidade de incorporar sensores de humidade que possam alertar os operadores para níveis de humidade potencialmente perigosos ou para a entrada de água. Aplicar revestimentos hidrofóbicos a PCBs e componentes para repelir a água e evitar a acumulação de humidade, particularmente em ambientes onde a exposição ocasional à água é inevitável.

Seleção de componentes

A escolha dos componentes pode afetar significativamente a resistência de uma PCB à corrosão. Utilize componentes de alta qualidade e resistentes à corrosão de fabricantes conceituados, uma vez que isso pode aumentar os custos iniciais, mas pode reduzir significativamente o risco de falhas relacionadas com a corrosão durante a vida útil do dispositivo. Escolha baterias com invólucros robustos e designs resistentes a fugas, e considere a utilização de baterias de lítio para dispositivos que possam ser armazenados durante longos períodos, uma vez que são menos propensas a fugas do que as baterias alcalinas. Utilize componentes selados ou encapsulados sempre que possível, especialmente para partes críticas ou sensíveis do circuito, para fornecer uma camada adicional de proteção contra factores ambientais. Escolha conectores com contactos banhados a ouro para ligações críticas, especialmente em aplicações em que ocorrem frequentes acoplamentos e desacoplamentos, uma vez que a resistência do ouro à corrosão ajuda a manter um contacto elétrico fiável ao longo do tempo. Selecione componentes com caraterísticas térmicas adequadas e implemente estratégias eficazes de dissipação de calor, uma vez que o calor excessivo pode acelerar os processos de corrosão e degradar os revestimentos de proteção.

Abordagem das causas profundas

Para prevenir eficazmente a corrosão de PCBs, é crucial abordar as causas de raiz em vez de tratar apenas os sintomas. Efectue uma análise exaustiva do ambiente de funcionamento dos seus PCBs para identificar potenciais fontes de agentes corrosivos, humidade ou flutuações de temperatura. Quando a corrosão ocorrer, efectue uma análise detalhada das falhas para compreender as causas subjacentes e utilize esta informação para melhorar futuras concepções e estratégias de prevenção. Assegurar que todos os materiais utilizados na montagem da PCB são compatíveis entre si e com o ambiente de funcionamento previsto, uma vez que os materiais incompatíveis podem conduzir a reacções químicas inesperadas e a uma corrosão acelerada. Aperfeiçoar continuamente os processos de fabrico e montagem para minimizar a introdução de contaminantes ou defeitos que possam levar à corrosão.

Estratégias de deteção precoce

Identificar a corrosão nas suas fases iniciais pode evitar que pequenos problemas se transformem em grandes falhas. Incorporar indicadores visuais nos PCBs que mudam de cor quando expostos à humidade ou a agentes corrosivos, fornecendo um aviso precoce de potenciais problemas de corrosão. Implementar circuitos que possam detetar alterações na resistência ou condutividade que possam indicar o início da corrosão, particularmente úteis em instalações remotas ou inacessíveis. Desenvolver e implementar um regime de testes eléctricos e funcionais regulares para detetar alterações subtis no desempenho que possam indicar degradação relacionada com a corrosão.

Benefícios da prevenção a longo prazo

O investimento em estratégias abrangentes de prevenção da corrosão oferece benefícios significativos a longo prazo. Ao prevenir a corrosão, os dispositivos electrónicos podem funcionar de forma fiável durante períodos muito mais longos, reduzindo os custos de substituição e os resíduos electrónicos. Os PCBs sem corrosão mantêm as caraterísticas eléctricas concebidas, garantindo um desempenho consistente ao longo do tempo. A prevenção eficaz reduz a necessidade de reparações e substituições dispendiosas, diminuindo o custo total de propriedade dos dispositivos electrónicos. Em aplicações críticas, como dispositivos médicos ou sistemas aeroespaciais, a prevenção da corrosão é essencial para manter os mais elevados níveis de fiabilidade e segurança. Para os fabricantes, a produção de produtos resistentes à corrosão pode melhorar significativamente a reputação da marca e a satisfação do cliente.