O EMS PCBA é um aspeto crítico da indústria eletrónica, desempenhando um papel vital na produção de uma vasta gama de dispositivos electrónicos, desde produtos de consumo diário a sistemas industriais e aeroespaciais complexos. Este artigo fornece uma visão geral abrangente do EMS PCBA, explorando a sua definição, processo de fabrico, tecnologias avançadas, métodos de ensaio e técnicas de análise de falhas. Quer seja novo no mundo da eletrónica ou um investigador experiente, este guia fornecer-lhe-á informações valiosas sobre este domínio essencial.

O que é o EMS

EMS significa Serviços de Fabrico de Eletrónica. As empresas EMS são essencialmente os parceiros nos bastidores das empresas que concebem e vendem produtos electrónicos, conhecidos como fabricantes de equipamento original (OEM). Estes fornecedores de EMS oferecem uma vasta gama de serviços, incluindo conceção, fabrico, testes e até gestão da cadeia de fornecimento de componentes e conjuntos electrónicos.

Pense da seguinte forma: um OEM pode ter a ideia de um novo smartphone revolucionário, mas pode não ter as instalações ou os conhecimentos necessários para o construir. É aí que uma empresa de EMS entra em ação. Têm o equipamento especializado, a mão de obra qualificada e o conhecimento do sector para transformar o conceito de smartphone numa realidade.

As empresas EMS podem variar em dimensão, desde pequenas empresas especializadas que se concentram em nichos de mercado até grandes empresas globais com capacidades alargadas.

Eis alguns dos principais serviços oferecidos pelos prestadores de serviços de emergência médica:

- Introdução de novos produtos (NPI): Ajudar os OEM a introduzir novos produtos no mercado de forma rápida e eficiente.

- Montagem de placas de circuitos impressos (PCBA): O principal serviço de montagem de componentes electrónicos em placas de circuitos impressos.

- Construção de caixas e integração de sistemas: Montagem de PCBAs em produtos ou sistemas completos.

- Gestão da cadeia de abastecimento: Aquisição e gestão dos componentes necessários ao fabrico.

- Testes e garantia de qualidade: Garantir a qualidade e a fiabilidade dos produtos.

- Serviços de pós-venda: Prestação de serviços de reparação, renovação e outros serviços após a venda do produto.

Ao estabelecerem parcerias com fornecedores de EMS, os OEM podem concentrar-se nas suas competências principais, como o desenvolvimento de produtos e o marketing, deixando as complexidades do fabrico para os especialistas.

O que é PCBA

PCBA significa Printed Circuit Board Assembly (montagem de placas de circuitos impressos). Em termos simples, um PCBA é o coração da maioria dos dispositivos electrónicos. É um conjunto eletrónico completo que consiste numa placa de circuitos impressos (PCB) com todos os componentes electrónicos necessários soldados. A PCB actua como a base, fornecendo tanto o suporte mecânico como as vias eléctricas que permitem que os componentes comuniquem e funcionem em conjunto.

Imagine a placa de circuito impresso como o esqueleto e o sistema nervoso de um dispositivo eletrónico. Fornece a estrutura e as ligações, enquanto os componentes são como os órgãos, cada um desempenhando uma função específica. Juntos, formam o PCBA, que é responsável pela funcionalidade e conetividade gerais do dispositivo.

Tipos de PCBAs

Existem vários tipos diferentes de PCBAs, cada um com as suas caraterísticas e aplicações únicas:

- PCBs rígidos: Trata-se do tipo mais comum de PCB, fabricado a partir de um material de substrato sólido e inflexível como o FR-4 (um material compósito feito de tecido de fibra de vidro com um aglutinante de resina epóxi). São utilizadas numa vasta gama de aplicações, desde dispositivos simples como controlos remotos a sistemas complexos como placas-mãe de computadores.

- PCB flexíveis: Tal como o nome sugere, estas placas de circuito impresso são fabricadas a partir de um material de substrato flexível, como a poliimida, que lhes permite serem dobradas ou dobradas. Isto torna-as ideais para aplicações em que o espaço é limitado ou em que a PCB tem de se adaptar a uma superfície curva. É frequente encontrar PCB flexíveis em dispositivos portáteis como smartwatches, implantes médicos e até na intrincada eletrónica dos automóveis modernos.

- PCBs rígidos-flexíveis: Estas placas de circuito impresso combinam o melhor dos dois mundos, apresentando secções rígidas para a montagem de componentes e secções flexíveis para a realização de interligações. Isto oferece uma maior flexibilidade de conceção e pode reduzir a necessidade de conectores e cabos, tornando o sistema global mais compacto e fiável. Os PCB rígidos-flexíveis são frequentemente utilizados em aplicações exigentes, como dispositivos aeroespaciais e médicos, em que tanto a rigidez como a flexibilidade são cruciais.

- PCBs de alta frequência: Estas PCB especializadas são concebidas para funcionar a altas frequências, como as utilizadas em aplicações de radiofrequência (RF) e micro-ondas. Requerem materiais de substrato e processos de fabrico especializados para minimizar a perda de sinal e as interferências. As PCB de alta frequência são essenciais para a comunicação sem fios, sistemas de radar e comunicação por satélite.

- PCBs com suporte de alumínio: Estas placas de circuito impresso utilizam um substrato de alumínio para proporcionar uma excelente dissipação de calor. São particularmente adequadas para aplicações de alta potência em que a gestão térmica é fundamental, como iluminação LED, fontes de alimentação e circuitos de controlo de motores. O substrato de alumínio ajuda a transferir eficazmente o calor para longe dos componentes geradores de calor, garantindo um funcionamento fiável.

O que é EMS PCBA

EMS PCBA refere-se aos serviços especializados prestados por empresas de Serviços de Fabrico de Eletrónica (EMS) para a conceção, fabrico e teste de conjuntos de placas de circuitos impressos (PCBAs). Essencialmente, os fornecedores de EMS oferecem uma solução chave na mão para PCBA, tratando de todos os aspectos do processo do início ao fim. Isto permite que os fabricantes de equipamento original (OEM) subcontratem a produção de PCBA e se concentrem noutros aspectos essenciais da sua atividade, como o desenvolvimento de produtos e o marketing.

O EMS PCBA é uma área especializada no âmbito do campo mais vasto dos serviços de fabrico de produtos electrónicos, exigindo conhecimentos em várias áreas, incluindo a conceção de circuitos, a seleção de componentes, a disposição de PCB, os processos de montagem, as metodologias de teste e o controlo de qualidade.

Benefícios da utilização dos serviços EMS PCBA

Porque é que as empresas optam por subcontratar a produção de PCBA a fornecedores de EMS? Há várias razões convincentes:

- Poupança de custos: Os fornecedores de EMS podem frequentemente produzir PCBAs a um custo inferior ao que os OEMs conseguem obter internamente. Isto deve-se principalmente a economias de escala - as empresas EMS compram grandes quantidades de componentes e materiais, o que lhes permite negociar melhores preços. Têm também processos de fabrico altamente optimizados que minimizam o desperdício e reduzem os custos de mão de obra.

- Garantia de qualidade: Os fornecedores de EMS de renome dispõem de sistemas de gestão da qualidade rigorosos, muitas vezes certificados segundo normas internacionais como a ISO 9001. Isto garante que os PCBAs que produzem cumprem os mais elevados padrões de qualidade e fiabilidade. Dispõem também de capacidades de teste alargadas para identificar e eliminar quaisquer defeitos antes de os produtos chegarem ao cliente.

- Escalabilidade: Os fornecedores de EMS oferecem flexibilidade no aumento ou diminuição da produção para satisfazer a procura flutuante. Isto é particularmente importante para os OEM que registam variações sazonais ou que estão a lançar novos produtos com uma procura de mercado incerta.

- Acesso a conhecimentos especializados e tecnologia: As empresas EMS são especializadas no fabrico e teste de PCBA. Possuem um conhecimento profundo das mais recentes tecnologias, materiais e processos. Também investem fortemente em equipamento de fabrico topo de gama, que pode ser demasiado dispendioso para ser adquirido por OEMs individuais.

- Tempo de colocação no mercado mais rápido: Ao estabelecer uma parceria com um fornecedor de EMS, os OEM podem reduzir significativamente o tempo necessário para colocar novos produtos no mercado. As empresas de EMS podem simplificar o processo de fabrico de PCBA e, muitas vezes, fornecer suporte de design para fabrico (DFM) para otimizar o design de PCBA para uma produção eficiente.

Aplicações comuns do EMS PCBA

O EMS PCBA desempenha um papel crucial numa vasta gama de indústrias, incluindo:

- Eletrónica de consumo: Esta é talvez a aplicação mais visível do EMS PCBA. Desde smartphones e tablets a computadores portáteis, televisores, consolas de jogos e dispositivos domésticos inteligentes, as empresas EMS são responsáveis pelo fabrico dos PCBAs que alimentam estes aparelhos do dia a dia.

- Automóvel: A indústria automóvel depende cada vez mais de eletrónica sofisticada para várias funções, incluindo unidades de controlo do motor (ECU), sistemas de informação e lazer, sistemas avançados de assistência ao condutor (ADAS) e eletrónica da carroçaria. O EMS PCBA é essencial para a produção destes componentes automóveis complexos e críticos para a segurança.

- Dispositivos médicos: A indústria de dispositivos médicos tem requisitos rigorosos de qualidade e fiabilidade, o que faz do EMS PCBA uma parte essencial do processo de fabrico. As empresas EMS produzem PCBAs para uma vasta gama de dispositivos médicos, incluindo sistemas de monitorização de pacientes, equipamento de diagnóstico, sistemas de imagiologia e até dispositivos implantáveis.

- Equipamento industrial: O equipamento industrial, como os controladores lógicos programáveis (PLCs), accionamentos de motores, sensores e robótica, depende fortemente de PCBAs robustos e fiáveis. Os fornecedores de EMS desempenham um papel fundamental no fabrico destes componentes, assegurando que podem suportar as condições de funcionamento adversas frequentemente encontradas em ambientes industriais.

- Aeroespacial e Defesa: As indústrias aeroespacial e de defesa têm requisitos extremamente exigentes para os seus sistemas electrónicos. O EMS PCBA é utilizado para produzir aviónicos, sistemas de comunicação, sistemas de radar, sistemas de orientação de mísseis e outros componentes de missão crítica que têm de funcionar de forma fiável em condições extremas.

Componentes principais de um PCBA

Um PCBA é constituído por vários componentes, desempenhando cada um deles um papel específico na funcionalidade global do conjunto. Estes componentes podem ser classificados em quatro tipos principais:

Placa de circuito impresso (PCB)

A placa de circuito impresso é a base do PCBA, fornecendo o suporte mecânico e as ligações eléctricas necessárias para todos os outros componentes. É essencialmente uma estrutura em camadas constituída por material isolante (como o FR-4, um material compósito feito de tecido de fibra de vidro com um aglutinante de resina epóxi) com traços de cobre gravados na sua superfície. Estes traços de cobre formam as vias condutoras que ligam os vários componentes, permitindo que os sinais eléctricos circulem entre eles.

As placas de circuito impresso podem ser de uma face (com traços de cobre num lado), de duas faces (com traços de cobre em ambos os lados) ou de várias camadas (com várias camadas de traços de cobre e material isolante empilhados). A complexidade da placa de circuito impresso depende da complexidade do circuito que suporta.

- Considerações sobre a ciência dos materiais: A escolha do material do substrato da PCB é fundamental para o desempenho e a fiabilidade da PCBA. É necessário ter em conta vários factores, incluindo:

- Constante dieléctrica (Dk): Esta propriedade afecta a velocidade a que os sinais eléctricos se propagam através da placa de circuito impresso e também influencia a impedância dos traços.

- Tangente de perda (Df): Esta propriedade determina a quantidade de perda de sinal que ocorre em altas frequências. Os valores mais baixos da tangente de perda são desejáveis para aplicações de alta frequência.

- Coeficiente de expansão térmica (CTE): Esta propriedade descreve o quanto o PCB se expande ou contrai com as mudanças de temperatura. É crucial fazer coincidir o CTE do material da placa de circuito impresso com o CTE dos componentes para evitar tensões mecânicas e potenciais falhas.

- Temperatura de transição vítrea (Tg): Esta é a temperatura à qual o substrato de PCB transita de um estado rígido e vítreo para um estado mais macio e emborrachado. Os valores mais elevados de Tg são geralmente preferidos para aplicações que envolvem temperaturas de funcionamento elevadas.

Componentes activos

Os componentes activos são os cavalos de batalha do PCBA. São capazes de amplificar ou comutar sinais eléctricos, permitindo que o circuito desempenhe funções complexas. Alguns exemplos comuns de componentes activos incluem:

- Circuitos integrados (CI): Trata-se de circuitos electrónicos em miniatura que contêm um grande número de transístores, resistências e outros componentes fabricados num único chip semicondutor. Exemplos incluem microprocessadores, chips de memória, conversores analógico-digitais (ADCs) e conversores digital-analógicos (DACs).

- Transístores: Estes são dispositivos semicondutores que podem amplificar ou comutar sinais electrónicos. Existem dois tipos principais: os transístores de junção bipolar (BJT) e os transístores de efeito de campo (FET).

- Díodos: São dispositivos semicondutores de dois terminais que permitem que a corrente flua apenas numa direção. Os exemplos incluem díodos rectificadores (utilizados para converter CA em CC), díodos Zener (utilizados para regular a tensão) e díodos emissores de luz (LED).

Componentes passivos

Os componentes passivos, ao contrário dos componentes activos, não podem amplificar ou comutar sinais eléctricos. No entanto, desempenham um papel essencial no armazenamento ou dissipação de energia dentro do circuito. Exemplos comuns incluem:

- Resistências: Estes componentes são utilizados para limitar o fluxo de corrente num circuito.

- Condensadores: Estes componentes armazenam carga eléctrica e são frequentemente utilizados para filtragem, temporização e armazenamento de energia.

- Indutores: Estes componentes armazenam energia num campo magnético e são normalmente utilizados em filtros e osciladores.

Componentes mecânicos

Os componentes mecânicos fornecem suporte mecânico, ligações ou outras funções não eléctricas dentro do PCBA. Os exemplos incluem:

- Conectores: Estes componentes permitem a ligação de cabos ou dispositivos externos ao PCBA.

- Interruptores: Estes componentes permitem o controlo manual dos circuitos eléctricos.

- Dissipadores de calor: Estes componentes são concebidos para dissipar o calor gerado pelos componentes activos, em especial os transístores de potência e os CI. Ajudam a evitar o sobreaquecimento e asseguram o funcionamento fiável do PCBA.

Processo de fabrico de PCBA

O processo de fabrico de PCBA é um processo complexo e de várias fases que envolve vários passos fundamentais, desde a conceção inicial até à montagem e teste finais. Vamos explorar cada fase em pormenor:

Conceção e engenharia

O percurso de um PCBA começa com a fase de conceção e engenharia. É aqui que é criada a planta do circuito eletrónico, os componentes são selecionados e a disposição física da placa de circuito impresso é concebida.

- Captura de esquemas: O primeiro passo é criar um diagrama esquemático, que é uma representação gráfica do circuito eletrónico. O esquema mostra todos os componentes que serão utilizados no circuito e como estão interligados. Para este efeito, é utilizado software especializado em automação de design eletrónico (EDA). Já alguma vez se perguntou como é que os engenheiros traduzem uma ideia de circuito complexo numa representação visual? É precisamente isso que a captura de esquemas faz.

- Seleção de componentes: Uma vez concluído o esquema, o passo seguinte é selecionar os componentes específicos que serão utilizados no PCBA. Isto implica ter em conta vários factores, como as caraterísticas eléctricas dos componentes (por exemplo, tensão, corrente, potência nominal), os seus requisitos de desempenho, disponibilidade e custo.

- Disposição da placa de circuito impresso: A disposição da placa de circuito impresso é o desenho físico da placa de circuito impresso. Determina a colocação dos componentes na placa e o encaminhamento dos traços de cobre que os ligam. Este é um passo crítico que requer uma consideração cuidadosa da integridade do sinal, da gestão térmica e da capacidade de fabrico.

- Conceção para a capacidade de fabrico (DFM): Ao longo da fase de conceção, os engenheiros aplicam os princípios DFM para garantir que o PCBA pode ser fabricado de forma eficiente e fiável. O DFM envolve a otimização do design para minimizar os custos de fabrico, reduzir o risco de defeitos e melhorar a qualidade geral do PCBA.

Prototipagem

Antes de passar à produção em massa, é essencial construir e testar um protótipo do PCBA. A criação de protótipos permite que os engenheiros verifiquem o projeto, identifiquem eventuais problemas e façam os ajustes necessários antes de se comprometerem com a produção em grande escala.

A criação de protótipos envolve normalmente a produção de um pequeno número de PCBAs utilizando os mesmos processos que serão utilizados na produção em massa. Estes protótipos são depois submetidos a testes rigorosos para garantir que cumprem as especificações e os requisitos de desempenho exigidos.

Aquisição de materiais

Uma vez finalizado o design e validado o protótipo, o passo seguinte é adquirir todos os materiais necessários para o fabrico do PCBA. Isto inclui a própria PCB, os componentes electrónicos (activos, passivos e mecânicos) e outros materiais como pasta de solda e fluxo.

Os fornecedores de EMS têm normalmente relações estabelecidas com uma rede de fornecedores para garantir um fornecimento fiável de materiais de alta qualidade.

- Gestão da cadeia de abastecimento: Uma gestão eficaz da cadeia de abastecimento é crucial para garantir que os materiais estão disponíveis quando necessário e ao preço correto. Isto envolve a previsão da procura, a gestão dos níveis de inventário e a coordenação com os fornecedores para garantir uma entrega atempada.

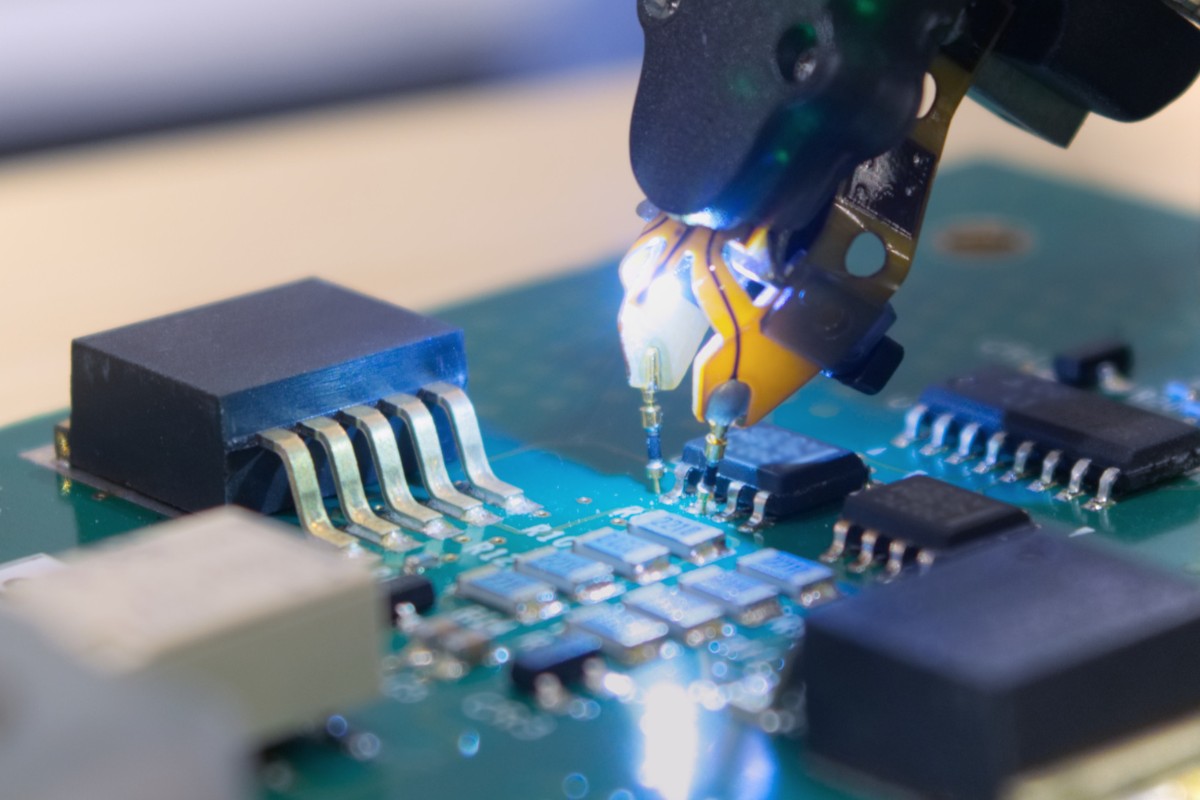

Montagem SMT

A tecnologia de montagem em superfície (SMT) é o método mais utilizado para a montagem de PCBAs no fabrico moderno de produtos electrónicos. Na SMT, os componentes são montados diretamente na superfície da placa de circuito impresso, em vez de serem inseridos através de orifícios como na montagem tradicional através de orifícios.

Eis os principais passos envolvidos no processo de montagem SMT:

- Impressão de pasta de solda: O primeiro passo é aplicar pasta de solda nas placas de circuito impresso onde os componentes serão montados. Normalmente, isto é feito utilizando um stencil, que é uma folha fina de metal com aberturas que correspondem às localizações dos blocos. É utilizado um rodo para empurrar a pasta de solda através das aberturas do estêncil e para a placa de circuito impresso.

- Colocação de componentes: De seguida, os componentes são colocados na pasta de solda utilizando uma máquina de recolha e colocação. Estas máquinas são altamente automatizadas e podem colocar milhares de componentes por hora com elevada precisão.

- Soldadura por refluxo: Uma vez colocados os componentes, o PCBA é passado por um forno de refluxo. O forno aquece o PCBA a um perfil de temperatura específico, fazendo com que a pasta de solda derreta e depois solidifique, criando juntas de solda fortes e fiáveis entre os componentes e o PCB. Interação entre a conceção e o fabrico: É importante notar que as decisões tomadas durante a fase de conceção, como a colocação de componentes e o encaminhamento de traços, têm um impacto direto no processo de montagem SMT. Por exemplo, se os componentes forem colocados demasiado próximos uns dos outros, pode ser difícil aplicar a pasta de solda com precisão e pode dar origem a pontes de solda (ligações não intencionais entre almofadas adjacentes). Do mesmo modo, traços mal encaminhados podem afetar a qualidade das juntas de solda e a fiabilidade geral do PCBA.

Montagem do furo passante

Embora o SMT seja o método de montagem dominante, a montagem através de orifícios continua a ser utilizada para certos tipos de componentes, em especial os que são maiores ou que exigem uma ligação mecânica mais forte à placa de circuito impresso.

Eis os principais passos envolvidos na montagem através de orifícios:

- Inserção de componentes: Os componentes com cabos são inseridos através de orifícios pré-perfurados na placa de circuito impresso. Isto pode ser efectuado manualmente ou através de máquinas de inserção automatizadas.

- Soldadura por onda: Depois de os componentes serem inseridos, a PCBA é passada sobre uma onda de solda fundida. A onda de solda molha os condutores dos componentes e as almofadas expostas na parte inferior da PCB, criando juntas de solda.

A montagem através de orifícios é normalmente utilizada para componentes como conectores, condensadores de grandes dimensões e transformadores.

Inspeção e ensaio

Após a montagem, o PCBA é submetido a uma inspeção e a testes rigorosos para garantir que cumpre as normas de qualidade exigidas e funciona corretamente.

- Inspeção: São utilizadas várias técnicas de inspeção para identificar quaisquer defeitos no PCBA, tais como componentes em falta, colocação incorrecta de componentes ou problemas nas juntas de soldadura. Os métodos de inspeção mais comuns incluem:

- Inspeção visual: Isto implica a inspeção manual do PCBA utilizando auxiliares de ampliação para identificar quaisquer defeitos visíveis.

- Inspeção ótica automatizada (AOI): Os sistemas AOI utilizam câmaras e software de processamento de imagem para inspecionar automaticamente o PCBA em busca de defeitos.

- Inspeção por raios X: A inspeção por raios X é utilizada para examinar a estrutura interna do PCBA e identificar defeitos ocultos, tais como vazios nas juntas de soldadura ou fissuras internas nos componentes.

- Testes: Os ensaios eléctricos são realizados para verificar a funcionalidade e o desempenho do PCBA. Os métodos de teste comuns incluem:

- Ensaios em circuito (ICT): O ICT utiliza um dispositivo de "cama de pregos" para estabelecer contacto com pontos de teste na placa de circuito impresso e verificar as ligações entre os componentes.

- Testes funcionais (FCT): A FCT envolve a aplicação de energia ao PCBA e a simulação das suas condições normais de funcionamento para verificar se funciona como previsto.

Revestimento Conformal e Envasamento

Em algumas aplicações, o PCBA pode necessitar de proteção adicional contra factores ambientais, tais como humidade, poeiras, produtos químicos ou temperaturas extremas. É aqui que o revestimento isolante e o encapsulamento entram em ação.

- Revestimento conformal: O revestimento conformal envolve a aplicação de uma fina camada de material protetor, como acrílico, silicone ou uretano, à superfície do PCBA. Este revestimento adapta-se aos contornos dos componentes e da PCB, proporcionando uma barreira contra os contaminantes ambientais.

- Envasamento: O encapsulamento é uma forma mais robusta de proteção, em que todo o PCBA é encapsulado num material protetor, normalmente uma resina termoendurecível. Isto proporciona um nível de proteção mais elevado do que o revestimento isolante, mas também torna o PCBA mais difícil de reparar. Seleção de materiais: A escolha do revestimento isolante ou do material de encapsulamento depende da aplicação específica e das condições ambientais a que o PCBA será exposto. Os factores a considerar incluem a gama de temperaturas de funcionamento, o nível de humidade e a presença de quaisquer produtos químicos corrosivos.

Montagem final e construção da caixa

Em muitos casos, o PCBA é apenas uma parte de um produto ou sistema maior. A montagem final, também conhecida como construção de caixas ou integração de sistemas, envolve a montagem do PCBA no seu invólucro ou caixa final, juntamente com outros componentes, como fontes de alimentação, ecrãs, cabos e peças mecânicas.

Esta fase pode envolver a ligação do PCBA a outros subconjuntos, a instalação de software ou firmware e a realização de testes finais para garantir que o produto completo funciona corretamente.

Considerações sobre a conceção para a capacidade de fabrico (DFM)

O Design for Manufacturability (DFM) é um aspeto crítico do processo de design de PCBA. Envolve a otimização do design para tornar o fabrico mais fácil, mais rápido e mais rentável. Aqui estão algumas considerações importantes sobre DFM:

- Seleção e colocação de componentes:

- Escolha componentes que estejam facilmente disponíveis e sejam adequados para montagem automatizada.

- Evite colocar os componentes demasiado próximos uns dos outros, pois isso pode dificultar a montagem e a inspeção.

- Considere as caraterísticas térmicas dos componentes e a sua colocação na placa de circuito impresso para garantir uma dissipação de calor adequada. Por exemplo, os componentes de alta potência devem ser colocados longe de componentes sensíveis ao calor e podem exigir dissipadores de calor ou outras soluções de arrefecimento.

- Encaminhamento de traços e integridade do sinal:

- Encaminhe os traços cuidadosamente para minimizar a perda de sinal e a interferência, especialmente para sinais de alta velocidade.

- Utilize larguras de traço e espaçamento adequados para manter a integridade do sinal. Os traços mais largos têm uma resistência mais baixa e são menos susceptíveis à degradação do sinal.

- Considere o uso de roteamento controlado por impedância para aplicações de alta frequência para garantir que a impedância dos traços corresponda à impedância dos componentes.

- Gestão térmica:

- Conceber a disposição da placa de circuito impresso para facilitar a dissipação do calor dos componentes geradores de calor.

- Utilize vias térmicas (pequenos orifícios preenchidos com material condutor) para transferir calor de uma camada da placa de circuito impresso para outra.

- Considere a utilização de dissipadores de calor, ventoinhas ou outras soluções de arrefecimento para componentes de elevada potência.

- Considerações sobre a testabilidade:

- Conceber a disposição da placa de circuito impresso de modo a permitir um acesso fácil aos pontos de ensaio durante os ensaios em circuito (ICT).

- Considere a utilização de testes de varrimento de limites, uma técnica que permite testar PCBAs complexos e de alta densidade sem a necessidade de pontos de teste físicos.

Tecnologias avançadas de PCBA

À medida que os dispositivos electrónicos continuam a tornar-se mais pequenos, mais rápidos e mais complexos, a procura de tecnologias PCBA avançadas tem crescido significativamente. Estas tecnologias ultrapassam os limites do que é possível em termos de miniaturização, desempenho e funcionalidade. Vamos explorar alguns dos principais avanços na tecnologia PCBA:

Interligação de Alta Densidade (HDI)

A Interligação de Alta Densidade (HDI) é uma tecnologia que permite a criação de PCBAs mais pequenas, mais leves e mais complexas. As PCB HDI utilizam linhas e espaços mais finos, vias mais pequenas (orifícios que ligam diferentes camadas da PCB) e densidades de almofadas de ligação mais elevadas em comparação com as PCB convencionais.

- Microvias: Uma das principais caraterísticas das placas de circuito impresso HDI é a utilização de microvias. Trata-se de vias muito pequenas, normalmente com menos de 150 µm de diâmetro, que podem ser perfuradas a laser ou definidas por fotografia. As microvias permitem um encaminhamento mais eficiente dos traços e uma maior densidade de componentes.

- Benefícios da IDH:

- Redução do tamanho e do peso da placa de circuito impresso: O HDI permite PCB mais pequenas e mais leves, o que o torna ideal para dispositivos portáteis e de vestir.

- Integridade de sinal melhorada: Os comprimentos de traço mais curtos devido à maior densidade resultam numa melhor integridade do sinal e numa menor perda de sinal.

- Maior densidade de componentes: O HDI permite a colocação de mais componentes numa área mais pequena, aumentando a funcionalidade do PCBA.

- Desafios do IDH:

- Custos de fabrico mais elevados: O fabrico das PCB HDI é mais dispendioso do que o das PCB convencionais devido ao equipamento e processos especializados necessários.

- Processos de conceção e fabrico mais complexos: A conceção e o fabrico de HDI requerem conhecimentos especializados e ferramentas de software avançadas.

- Requer equipamento e conhecimentos especializados: Nem todos os fornecedores de EMS têm a capacidade de fabricar PCB HDI.

Sistema em pacote (SiP)

O System-in-Package (SiP) é uma tecnologia que integra vários circuitos integrados (ICs) e outros componentes num único pacote. Esta abordagem pode reduzir significativamente o tamanho e a complexidade do PCBA, combinando várias funções num único componente.

- Benefícios da SiP:

- Redução do tamanho e do peso da placa de circuito impresso: Ao integrar vários componentes numa única embalagem, a SiP pode reduzir significativamente o tamanho e o peso globais do PCBA.

- Desempenho melhorado: Interconexões mais curtas entre os CIs dentro do SiP resultam em melhor desempenho e redução dos atrasos de sinal.

- Menor consumo de energia: A SiP pode ajudar a reduzir o consumo de energia através da otimização das interligações entre componentes.

- Desafios da SiP:

- Custos de embalagem mais elevados: O empacotamento SiP é normalmente mais caro do que o empacotamento tradicional de um único chip.

- Processos de conceção e de ensaio mais complexos: A conceção e o ensaio de SiPs podem ser mais complexos do que a conceção e o ensaio de componentes individuais.

- Gestão térmica: A gestão térmica pode ser um desafio em SiPs devido à elevada densidade de componentes dentro do pacote.

Componentes incorporados

A tecnologia de componentes incorporados leva a miniaturização mais longe, incorporando componentes nas camadas da própria PCB, em vez de os montar na superfície. Isto pode reduzir ainda mais o tamanho e melhorar o desempenho do PCBA.

- Vantagens dos componentes incorporados:

- Redução do tamanho e do peso da placa de circuito impresso: A incorporação de componentes nas camadas da placa de circuito impresso pode reduzir significativamente o tamanho e o peso globais do PCBA.

- Integridade de sinal melhorada: Interligações mais curtas devido a componentes incorporados resultam numa melhor integridade do sinal e numa menor perda de sinal.

- Redução da interferência electromagnética (EMI): A incorporação de componentes pode ajudar a reduzir a EMI, protegendo-os dentro das camadas da PCB.

- Desafios dos componentes incorporados:

- Custos de fabrico mais elevados: O fabrico de PCB com componentes incorporados é mais dispendioso do que o fabrico tradicional de PCB.

- Processos de conceção e fabrico mais complexos: A conceção e o fabrico de PCB com componentes incorporados requerem conhecimentos especializados e processos avançados.

- Testes e retrabalho: O teste e o retrabalho podem ser mais difíceis com componentes incorporados, uma vez que não são facilmente acessíveis depois de incorporados na PCB.

Teste PCBA e controlo de qualidade

Os testes e o controlo de qualidade são aspectos críticos do processo de fabrico de PCBA. Garantem que o PCBA cumpre as especificações exigidas, funciona corretamente e é fiável ao longo do tempo. São utilizados vários métodos de teste ao longo do processo de fabrico, cada um com as suas próprias vantagens e limitações.

Ensaios em circuito (ICT)

O teste em circuito (ICT) é um tipo de teste elétrico que verifica as ligações entre componentes no PCBA. Utiliza um dispositivo de fixação "cama de pregos", que é uma plataforma com uma série de pinos com mola que entram em contacto com pontos de teste específicos na PCB.

- Procedimento de ensaio:

- O PCBA é colocado na base do dispositivo de fixação de pregos, assegurando que os pontos de teste no PCB se alinham com os pinos no dispositivo de fixação.

- O aparelho de teste TIC aplica sinais eléctricos aos pontos de teste e mede as respostas.

- O aparelho de teste compara as respostas medidas com as respostas esperadas com base na conceção do circuito. Quaisquer desvios indicam um potencial defeito, como um curto-circuito, um circuito aberto ou um valor de componente incorreto.

- Limitações das TIC:

- Pode não ser capaz de detetar todos os tipos de defeitos: As TIC centram-se principalmente na deteção de defeitos de fabrico relacionados com a colocação e a soldadura de componentes. Pode não ser capaz de detetar falhas funcionais ou problemas intermitentes que só ocorrem em condições de funcionamento específicas.

- O desenvolvimento e a manutenção dos dispositivos de ensaio podem ser dispendiosos: As fixações de cama de pregos são concebidas à medida de cada PCBA, o que pode ser dispendioso e demorado.

- Pode não ser adequado para todos os tipos de PCBAs: As TIC podem não ser adequadas para PCBAs com uma densidade de componentes muito elevada ou que utilizem componentes de passo fino, uma vez que pode ser difícil estabelecer um contacto fiável com os pontos de teste.

Testes funcionais (FCT)

O teste funcional (FCT) é um tipo de teste elétrico que verifica a funcionalidade geral do PCBA. Ao contrário do ICT, que se concentra em componentes e ligações individuais, o FCT testa o PCBA como um sistema completo.

- Procedimento de ensaio:

- O PCBA é ligado a um sistema de teste que simula o seu ambiente de funcionamento normal. Isto pode implicar o fornecimento de energia ao PCBA e a sua ligação a outros componentes ou sistemas com os quais interagirá no produto final.

- O sistema de teste aplica vários inputs ao PCBA e monitoriza os seus outputs.

- O aparelho de teste compara as saídas medidas com as saídas esperadas com base nas especificações funcionais do PCBA. Quaisquer discrepâncias indicam uma falha funcional.

- Limitações da FCT:

- Pode não ser capaz de detetar todos os tipos de defeitos: A FCT foi concebida para verificar a funcionalidade geral do PCBA, mas pode não ser capaz de detetar certos tipos de defeitos, tais como os que só ocorrem em condições de funcionamento específicas ou após uma utilização prolongada.

- O desenvolvimento dos procedimentos de ensaio pode ser moroso e dispendioso: O desenvolvimento de procedimentos de teste funcionais abrangentes pode ser complexo e exigir tempo e recursos significativos.

Inspeção ótica automatizada (AOI)

A Inspeção Ótica Automatizada (AOI) é um tipo de inspeção visual que utiliza câmaras e software de processamento de imagem para inspecionar automaticamente o PCBA em busca de defeitos. Os sistemas AOI podem detetar uma vasta gama de defeitos, tais como componentes em falta, colocação incorrecta de componentes, pontes de solda e solda insuficiente.

- Vantagens da AOI:

- Processo de inspeção rápido e automatizado: Os sistemas AOI podem inspecionar PCBAs muito mais rapidamente do que a inspeção visual manual.

- Pode detetar uma vasta gama de defeitos: A AOI pode detetar muitos defeitos de fabrico comuns, melhorando a qualidade geral do produto.

- Pode ser utilizado para inspeção pré-refluxo e pós-refluxo: A AOI pode ser utilizada para inspecionar PCBAs antes e depois do processo de soldadura por refluxo, permitindo a deteção precoce de defeitos.

- Limitações da AOI:

- Pode não ser capaz de detetar todos os tipos de defeitos: A AOI baseia-se na inspeção visual, pelo que pode não ser capaz de detetar defeitos que estão escondidos da vista, tais como fissuras internas nos componentes ou vazios nas juntas de soldadura por baixo dos componentes.

- Pode ser sensível a condições de iluminação e a variações na aparência dos componentes: Os sistemas AOI podem ser afectados por variações nas condições de iluminação e na aparência dos componentes, o que pode levar a falsos positivos (identificar incorretamente uma peça boa como defeituosa) ou falsos negativos (não detetar um defeito real).

Inspeção por raios X

A inspeção por raios X é um tipo de ensaio não destrutivo que utiliza raios X para criar imagens da estrutura interna do PCBA. Isto permite a deteção de defeitos ocultos que não são visíveis com outros métodos de inspeção, tais como vazios em juntas de soldadura, curtos-circuitos entre camadas e fissuras internas em componentes.

- Vantagens da inspeção por raios X:

- Pode detetar defeitos ocultos: A inspeção por raios X é o único método que pode detetar de forma fiável determinados tipos de defeitos ocultos, tais como vazios em juntas de solda BGA (Ball Grid Array).

- Não destrutivo: A inspeção por raios X não danifica o PCBA, pelo que pode ser utilizada para inspecionar componentes críticos ou de elevado valor.

- Limitações da inspeção por raios X:

- Pode ser dispendioso e demorado: O equipamento de inspeção por raios X é dispendioso e o processo de inspeção pode ser moroso, especialmente para PCBAs complexos.

- Requer equipamento especializado e operadores com formação: A inspeção por raios X requer equipamento especializado e operadores com formação para interpretar as imagens de raios X.

- Pode não ser adequado para todos os tipos de PCBAs: A inspeção por raios X pode não ser eficaz para PCBAs com materiais muito espessos ou densos que absorvam os raios X, dificultando a obtenção de imagens nítidas.

- Novas interpretações: Os dados da inspeção por raios X podem ser utilizados não só para identificar defeitos, mas também para analisar as causas principais dos problemas de fabrico. Por exemplo, ao analisar o tamanho, a forma e a distribuição de vazios em juntas de solda, os engenheiros podem obter informações sobre o processo de solda por refluxo e identificar áreas para melhoria.

Ensaios de fiabilidade

Os testes de fiabilidade são utilizados para avaliar a fiabilidade a longo prazo do PCBA em várias condições de funcionamento. Envolve submeter o PCBA a uma série de testes de esforço que simulam as condições a que estará sujeito durante a sua vida útil prevista.

- Tipos de testes de fiabilidade:

- Ciclo de temperatura: O PCBA é sujeito a ciclos repetidos de temperaturas altas e baixas para simular o stress térmico. Isto ajuda a identificar potenciais falhas devido à expansão e contração térmicas.

- Teste de humidade: O PCBA é exposto a níveis elevados de humidade para simular os efeitos da humidade. Isto ajuda a identificar potenciais falhas devido à corrosão ou à entrada de humidade.

- Ensaios de vibração: O PCBA é sujeito a vibrações para simular as tensões mecânicas que pode sofrer durante o transporte ou o funcionamento. Isto ajuda a identificar potenciais falhas devido a fadiga mecânica ou ligações soltas.

- Teste de choque: O PCBA é sujeito a choques mecânicos para simular impactos súbitos. Isto ajuda a identificar potenciais falhas devido à quebra de componentes ou falhas nas juntas de soldadura.

Os testes de fiabilidade podem ajudar a identificar potenciais mecanismos de falha e a estimar o tempo de vida do PCBA em várias condições de funcionamento.

Técnicas de análise de falhas de PCBA

A análise de falhas é o processo de investigação de falhas de PCBA para determinar a causa principal da falha. É como um trabalho de detetive para a eletrónica, em que os engenheiros utilizam várias ferramentas e técnicas para descobrir por que razão um PCBA falhou e como evitar falhas semelhantes no futuro.

A análise de falhas pode ajudar a melhorar os processos de conceção, fabrico e ensaio, conduzindo a PCBAs mais fiáveis e robustos.

Inspeção visual

A inspeção visual é frequentemente o primeiro passo na análise de falhas. Implica um exame cuidadoso do PCBA avariado a olho nu ou utilizando meios de ampliação, como um microscópio, para procurar quaisquer sinais óbvios de danos ou defeitos.

A inspeção visual pode frequentemente revelar defeitos óbvios, tais como:

- Componentes queimados ou descoloridos

- Componentes rachados ou partidos

- Juntas de solda rachadas ou levantadas

- Danos físicos no PCB, tais como fissuras ou delaminação

Secções transversais

O corte transversal é uma técnica destrutiva que envolve o corte de uma secção através da PCBA e o seu polimento para revelar a estrutura interna. Isto permite um exame detalhado das juntas de soldadura, vias (os orifícios que ligam diferentes camadas da PCB) e outras caraterísticas internas.

- Análise microestrutural: O corte transversal permite um exame detalhado da microestrutura das juntas de solda. Isto pode revelar informações sobre a qualidade do processo de soldadura, tais como a presença de vazios (bolsas de ar), compostos intermetálicos (compostos frágeis que se podem formar entre a solda e os condutores dos componentes ou as placas de circuito impresso) ou outros defeitos que podem afetar a fiabilidade a longo prazo da junta de soldadura.

Microscopia eletrónica de varrimento (SEM)

A Microscopia Eletrónica de Varrimento (SEM) é uma técnica poderosa que utiliza um feixe de electrões focalizado para criar imagens altamente ampliadas da superfície do PCBA. A SEM pode fornecer imagens de resolução muito mais elevada do que a microscopia ótica, revelando pormenores finos que não são visíveis a olho nu ou com um microscópio de luz.

A MEV pode ser utilizada para examinar:

- A morfologia (forma e estrutura) das juntas de soldadura

- A superfície dos componentes para procurar fissuras, contaminação ou outros defeitos

- Superfícies de fratura para determinar a causa de uma falha mecânica

Espectroscopia de raios X com dispersão de energia (EDS)

A espetroscopia de raios X por dispersão de energia (EDS) é uma técnica analítica que é frequentemente utilizada em conjunto com o SEM. Pode determinar a composição elementar de uma área específica do PCBA. Quando o feixe de electrões do SEM incide sobre a amostra, faz com que os átomos da amostra emitam raios X caraterísticos. Ao analisar a energia e a intensidade destes raios X, o EDS pode identificar os elementos presentes e as suas concentrações relativas.

O EDS pode ser utilizado para:

- Identificar a composição das juntas de soldadura e verificar a presença de compostos intermetálicos ou contaminantes.

- Analisar a composição dos cabos ou almofadas dos componentes para avaliar a sua soldabilidade.

- Identificar materiais desconhecidos ou contaminantes na superfície do PCBA.

O futuro do EMS PCBA

O campo do EMS PCBA está em constante evolução, impulsionado pelos avanços tecnológicos, pela crescente procura de dispositivos electrónicos mais pequenos e mais potentes e pela crescente complexidade dos sistemas electrónicos. Eis algumas das principais tendências que estão a moldar o futuro do EMS PCBA:

- Miniaturização: A tendência para dispositivos electrónicos mais pequenos e compactos continuará a impulsionar a procura de tecnologias PCBA avançadas, como HDI, SiP e componentes incorporados. Estas tecnologias permitem a criação de PCBAs mais pequenos, mais leves e mais potentes, que são essenciais para dispositivos portáteis, vestíveis e implantáveis.

- Aumento da funcionalidade: À medida que os dispositivos electrónicos se tornam mais sofisticados, os PCBAs terão de suportar uma gama mais vasta de funções e níveis mais elevados de integração. Isto exigirá a utilização de componentes mais complexos, como processadores multi-core, chips de memória de alta capacidade e sensores avançados, bem como o desenvolvimento de novas tecnologias de embalagem e interligação.

- Frequências e taxas de dados mais elevadas: A crescente procura de transferências de dados mais rápidas e de comunicações sem fios conduzirá à necessidade de PCBAs que possam funcionar a frequências mais elevadas e suportar taxas de dados mais elevadas. Isto exigirá a utilização de materiais especializados com baixa perda dieléctrica e técnicas avançadas de conceção da integridade do sinal.

- Internet das Coisas (IoT): O crescimento da Internet das Coisas (IoT) criará uma procura massiva de dispositivos ligados, muitos dos quais exigirão PCBAs especializados. Estes PCBAs terão de ser pequenos, de baixo consumo e capazes de comunicação sem fios, o que coloca novos desafios aos fornecedores de EMS.

- Inteligência Artificial (IA): A IA está a começar a desempenhar um papel no fabrico de PCBA, particularmente nas áreas de otimização de processos, controlo de qualidade e manutenção preditiva. Os sistemas alimentados por IA podem analisar grandes quantidades de dados do processo de fabrico para identificar padrões, prever potenciais problemas e otimizar os parâmetros de produção.

- Automação e robótica: A automação e a robótica estão a desempenhar um papel cada vez mais importante no fabrico de PCBA, melhorando a eficiência, reduzindo os custos e melhorando a qualidade. Os robôs estão a ser utilizados para tarefas como a colocação de componentes, a soldadura e a inspeção, enquanto os sistemas automatizados estão a ser utilizados para gerir o fluxo de materiais e controlar os dados de produção.

- Sustentabilidade: A sustentabilidade está a tornar-se uma consideração cada vez mais importante na indústria eletrónica, e os fornecedores de EMS estão sob pressão para reduzir o seu impacto ambiental. Isto inclui a utilização de materiais mais amigos do ambiente, a redução do consumo de energia e a minimização dos resíduos.

- Regionalização: Existe uma tendência crescente para a regionalização do fabrico de PCBA EMS, com as empresas a procurarem estabelecer instalações de fabrico mais próximas dos seus clientes ou em regiões com custos de mão de obra mais baixos ou incentivos governamentais favoráveis. Isto pode ajudar a reduzir os riscos da cadeia de fornecimento, melhorar a capacidade de resposta às necessidades dos clientes e reduzir os custos de transporte.

Estas tendências apresentam desafios e oportunidades para os fornecedores de serviços de emergência médica. Para se manterem competitivas, as empresas de EMS terão de investir em novas tecnologias, desenvolver novas capacidades e adaptar-se à evolução das necessidades dos seus clientes. Terão também de encontrar formas de equilibrar a crescente procura de miniaturização e funcionalidade com a necessidade de rentabilidade e sustentabilidade.

O futuro do EMS PCBA será provavelmente caracterizado por:

- Maior colaboração: Uma colaboração mais estreita entre os OEM, os fornecedores de EMS e os fornecedores de componentes será essencial para desenvolver e fabricar PCBAs cada vez mais complexos.

- Maior especialização: Os fornecedores de EMS podem especializar-se cada vez mais em tecnologias ou aplicações específicas para se diferenciarem e satisfazerem as necessidades únicas dos seus clientes.

- Adoção dos princípios da Indústria 4.0: Os princípios da Indústria 4.0, como a conetividade, a análise de dados e a automação, desempenharão um papel cada vez mais importante no fabrico de PCBA, permitindo uma maior eficiência, flexibilidade e capacidade de resposta.

- Concentrar-se no desenvolvimento de talentos: À medida que a tecnologia PCBA se torna mais complexa, os fornecedores de EMS terão de investir em formação e desenvolvimento para garantir que dispõem da mão de obra qualificada necessária para conceber, fabricar e testar PCBAs avançados.

Em conclusão, o domínio dos EMS PCBA está a atravessar um período de rápida transformação. As tendências descritas acima estão a provocar mudanças significativas na forma como os PCBAs são concebidos, fabricados e testados. Os fornecedores de EMS que se conseguirem adaptar a estas mudanças e adotar novas tecnologias estarão bem posicionados para ter sucesso nos próximos anos. O futuro do EMS PCBA promete ser empolgante, repleto de inovação e novas possibilidades.