Neste artigo, vamos mergulhar no mundo das PCB e PCBA, explorando as suas definições, materiais, aplicações e processos de fabrico. Quer seja um entusiasta da tecnologia ou esteja simplesmente à procura de expandir os seus conhecimentos, este guia abrangente irá fornecer-lhe uma compreensão clara da diferença entre PCB e PCBA. Por isso, vamos mergulhar e desvendar os mistérios destes componentes essenciais no mundo da eletrónica.

O que é o PCB

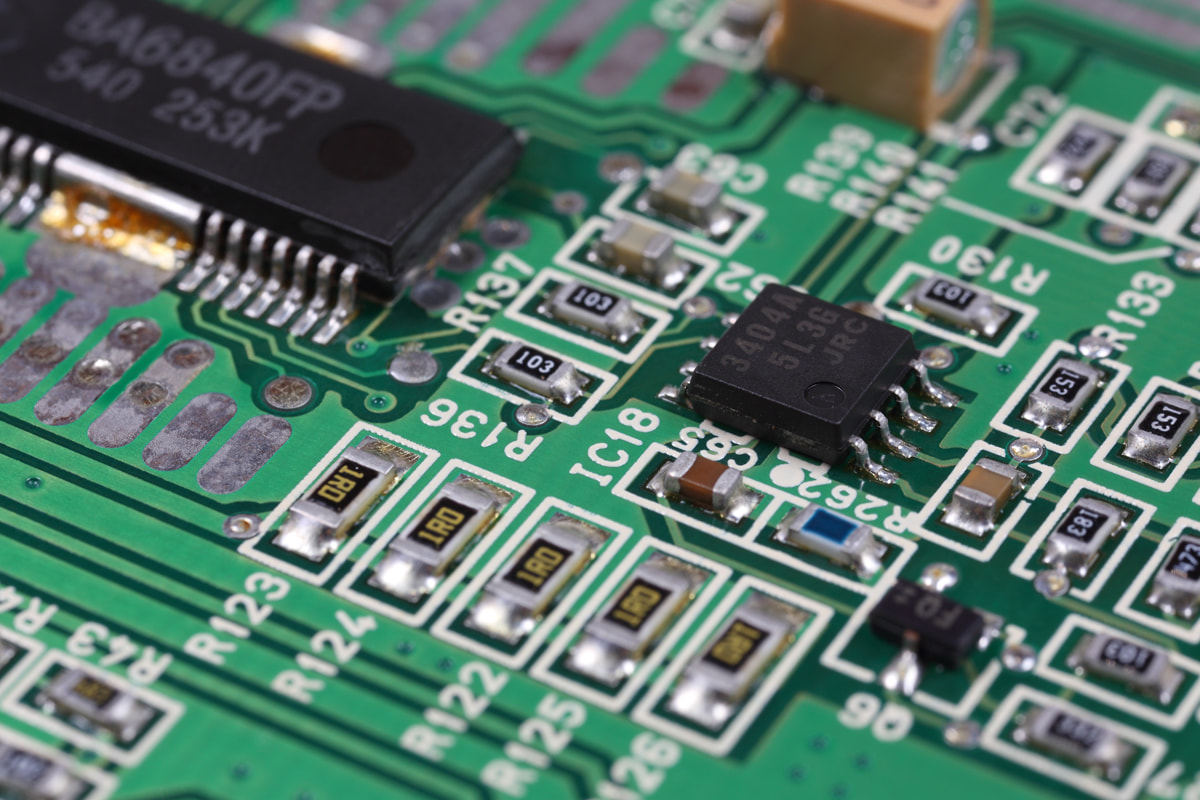

Uma placa de circuito impresso (PCB) é um componente eletrónico que serve de suporte e de suporte para componentes electrónicos, facilitando as ligações eléctricas entre eles. É frequentemente referida como uma placa de circuito "impresso" porque é criada através de um processo de impressão eletrónica. As placas de circuito impresso são feitas de materiais não condutores, como fibra de vidro ou epóxi composto, com uma camada de material condutor, normalmente cobre, num ou em ambos os lados.

A principal função de uma placa de circuito impresso é fornecer um meio fiável e eficiente de ligar e suportar componentes electrónicos. Ao oferecer uma plataforma normalizada para a colocação e interligação de componentes, as PCB eliminam a necessidade de cablagem e soldadura complexas. Isto simplifica o processo de montagem e melhora a fiabilidade e o desempenho globais dos dispositivos electrónicos. As placas de circuito impresso são também marcadas com serigrafia para indicar a posição e os nomes dos componentes.

As placas de circuito impresso existem em vários tamanhos e formas, respondendo aos requisitos específicos de diferentes aplicações. Podem variar desde pequenas placas de camada única utilizadas em dispositivos simples, como calculadoras, até placas complexas de várias camadas utilizadas em eletrónica avançada, como smartphones e computadores.

As vias condutoras numa placa de circuito impresso, conhecidas como disposição do circuito, são concebidas para estabelecer ligações eléctricas entre os componentes. Estas vias são criadas através da gravação do material condutor num padrão específico. A disposição do circuito determina a forma como os componentes comunicam e trabalham em conjunto para desempenhar funções específicas.

As placas de circuito impresso encontram aplicações numa vasta gama de indústrias e sectores, incluindo eletrónica de consumo, maquinaria industrial, robótica, veículos e equipamento médico. Fornecem uma plataforma estável e fiável para a integração de componentes electrónicos, assegurando o bom funcionamento dos dispositivos electrónicos.

Materiais utilizados em PCBs

As placas de circuito impresso são compostas por vários materiais que são responsáveis pelo seu desempenho e funcionalidade. Vejamos em pormenor os materiais utilizados no fabrico de PCB.

Substrato

O material do substrato serve de base à placa de circuito impresso e fornece suporte mecânico. É normalmente feito de um material não condutor, como a resina epóxi reforçada com fibra de vidro (FR-4). O FR-4 é amplamente utilizado devido às suas excelentes propriedades de isolamento elétrico, elevada resistência mecânica e boa relação custo-eficácia.

Folha de cobre

A folha de cobre é laminada no material do substrato para criar vias condutoras. Serve de camada condutora para a placa de circuito impresso. O cobre é escolhido pela sua elevada condutividade eléctrica e resistência à corrosão. A espessura da folha de cobre pode variar consoante a aplicação e os requisitos de conceção.

Pré-impregnado

O pré-impregnado, que é um tecido de vidro revestido com resina, como a resina epóxi FR4, poliimida ou Teflon, actua como uma camada isolante entre as camadas de cobre em PCB multicamadas. Os laminados, também conhecidos como laminados revestidos a cobre, são compostos por folhas de pré-impregnado laminadas em conjunto com calor e pressão. Formam a estrutura central da placa de circuito impresso, proporcionando rigidez e estabilidade.

Máscara de solda

A máscara de solda é uma camada protetora aplicada sobre os traços de cobre para evitar curto-circuitos e oxidação. É normalmente de cor verde, mas também podem ser utilizadas outras cores como o vermelho, o azul ou o preto. A máscara de solda proporciona isolamento e protege os traços de cobre de factores ambientais, como a humidade e o pó.

Serigrafia

A camada de serigrafia é utilizada para adicionar etiquetas de componentes, designadores de referência e outras marcações na placa de circuito impresso. É normalmente de cor branca e ajuda a identificar os componentes e a sua colocação durante a montagem e a resolução de problemas.

Materiais flexíveis

Para além destes materiais, os PCB flexíveis são outro tipo de PCB construído com materiais flexíveis. Estas PCB flexíveis podem ser de camada única, dupla ou múltipla e são concebidas para resistir a flexões repetidas. Encontram-se normalmente em dispositivos modernos como computadores portáteis, telemóveis e braços robóticos.

Os fabricantes de placas de circuito impresso podem criar placas de circuito fiáveis e eficientes para uma vasta gama de aplicações, selecionando e utilizando cuidadosamente estes materiais. Os materiais utilizados no fabrico de PCB são essenciais para garantir a funcionalidade, a durabilidade e a fiabilidade das PCB. Cada material serve um objetivo específico, desde o fornecimento de suporte mecânico à criação de vias condutoras e à proteção contra factores ambientais.

A seleção dos materiais depende de factores como a constante dieléctrica, o retardamento de chama, os factores de perda para aplicações de alta velocidade, a resistência mecânica e o desempenho térmico. Os fabricantes de placas de circuito impresso têm em conta estes factores para garantir que os materiais utilizados cumprem os requisitos específicos da conceção da placa de circuito impresso e da aplicação pretendida.

Aplicações de uma placa de circuito impresso

As PCB, ou placas de circuito impresso, têm uma vasta gama de aplicações em vários sectores. São um componente essencial em muitos dispositivos electrónicos que utilizamos no nosso dia a dia. Vamos explorar algumas das aplicações mais comuns dos PCBs:

Eletrónica de consumo

As placas de circuito impresso são amplamente utilizadas em produtos electrónicos de consumo, como smartphones, tablets, computadores portáteis, televisores e consolas de jogos. Fornecem os circuitos necessários para que estes dispositivos funcionem de forma eficiente e compacta.

Indústria automóvel

Os PCB são amplamente utilizados na indústria automóvel, onde são utilizados em unidades de controlo do motor (ECU), eletrónica do painel de instrumentos, sistemas de entretenimento e sistemas de segurança. Os PCB utilizados nos automóveis têm de ser duráveis e fiáveis para resistir às condições ambientais adversas.

Dispositivos médicos

As placas de circuito impresso são amplamente utilizadas em dispositivos e equipamentos médicos, incluindo pacemakers, desfibrilhadores, máquinas de ultra-sons e sistemas de imagiologia médica. Estes dispositivos requerem elevada precisão e exatidão e as PCB asseguram o funcionamento correto destes dispositivos médicos críticos.

Equipamento industrial

Os PCB são utilizados em equipamento industrial para automação, sistemas de controlo e monitorização. Encontram-se em máquinas utilizadas no fabrico, na produção de energia, na robótica e no controlo de processos. Os PCB utilizados em aplicações industriais têm de ser robustos e capazes de resistir a condições difíceis.

Aeroespacial e Defesa

Os PCB são componentes críticos nos sistemas aeroespaciais e de defesa, incluindo aviónica, sistemas de comunicação, sistemas de radar, sistemas de navegação e sistemas de orientação de mísseis. Os PCB utilizados nestas aplicações têm de cumprir normas rigorosas de qualidade e fiabilidade.

Telecomunicações

As placas de circuito impresso são utilizadas em equipamento de telecomunicações, como routers, comutadores, modems e estações de base. Estes dispositivos requerem circuitos de alta velocidade e alta frequência, e as placas de circuito impresso permitem uma transmissão e um processamento eficientes do sinal.

Energias renováveis

As placas de circuito impresso são utilizadas em sistemas de energia renovável, como painéis solares e turbinas eólicas. Ajudam a controlar e a monitorizar o processo de produção de energia, garantindo um funcionamento eficiente e fiável.

Dispositivos IoT

Com o surgimento da Internet das Coisas (IoT), as PCB tornaram-se essenciais para ligar e controlar vários dispositivos inteligentes. São utilizadas em sistemas domésticos inteligentes, dispositivos portáteis, automação doméstica e outras aplicações IoT.

Além disso, as PCB são também utilizadas em equipamento de iluminação, na indústria marítima, em calculadoras, em equipamento de armazenamento de dados e muito mais. A versatilidade, a fiabilidade e a capacidade das placas de circuito impresso para lidar com cablagem de alta densidade fazem delas parte integrante dos dispositivos electrónicos modernos em várias indústrias.

As aplicações aqui mencionadas não são uma lista exaustiva, mas sim uma representação da vasta gama de indústrias e dispositivos em que os PCB são utilizados. Os avanços contínuos da tecnologia e a procura crescente de dispositivos electrónicos garantem que as aplicações dos PCB continuarão a expandir-se no futuro.

Diferentes tipos de PCB

Existem vários tipos diferentes de PCB, cada um com as suas caraterísticas e aplicações únicas. Ao compreender os diferentes tipos de PCB, pode tomar uma decisão informada ao selecionar a PCB certa para o seu projeto. Quer necessite de uma PCB simples de camada única ou de uma PCB complexa de várias camadas, cada tipo tem as suas próprias vantagens e é adequado para diferentes aplicações. Considere factores como a complexidade do circuito, o espaço disponível, a flexibilidade exigida e a durabilidade necessária para o seu dispositivo eletrónico específico. Vamos analisar mais detalhadamente estes tipos para obter uma compreensão mais abrangente.

PCB de camada única

Uma placa de circuito impresso de camada única, também conhecida como placa de circuito impresso de face única, é o tipo mais simples de placa de circuito impresso. É constituída por uma única camada de material condutor, normalmente cobre, num dos lados de um substrato isolante. A camada condutora é gravada para criar o padrão de circuito desejado, ligando os vários componentes e traços na placa.

As placas de circuito impresso de camada única são normalmente utilizadas em dispositivos electrónicos com circuitos mais simples e menos componentes. São económicas e relativamente fáceis de fabricar em comparação com outros tipos de PCB. Uma vantagem dos PCB de camada única é a sua facilidade de conceção e produção. São normalmente utilizadas em aplicações de baixo custo e de grande volume, como impressoras, rádios e calculadoras. A camada única de material condutor é normalmente revestida com uma camada de máscara de solda para a proteger da oxidação. Os componentes são marcados na placa de circuito impresso através de uma serigrafia.

Os PCB de camada única podem não ser adequados para dispositivos que exijam um maior número de componentes e ligações. A camada única limita o espaço disponível para traços e componentes, o que pode ser um constrangimento na conceção de circuitos com maior densidade ou encaminhamento complexo. É necessário um planeamento cuidadoso e a otimização da colocação de componentes e do encaminhamento de traços para maximizar o espaço disponível.

PCB de camada dupla

Uma placa de circuito impresso de camada dupla, também conhecida como placa de circuito impresso de duas camadas, é um tipo de placa de circuito impresso que consiste em duas camadas de material condutor separadas por uma camada isolante. Este tipo de placa de circuito impresso é normalmente utilizado numa vasta gama de dispositivos e aplicações electrónicas.

A construção de uma placa de circuito impresso de camada dupla envolve a utilização de um material de substrato, normalmente fibra de vidro ou epóxi, que fornece suporte mecânico e isolamento. No topo do substrato, é aplicada uma camada de cobre, que serve de material condutor para o circuito. A camada de cobre é gravada para criar o padrão de circuito desejado, deixando para trás os traços e as almofadas que serão utilizados para ligar os componentes electrónicos.

As PCB de camada dupla podem acomodar projectos de circuitos mais complexos em comparação com as PCB de camada única. Com duas camadas de material condutor, é possível criar circuitos mais complexos e densos, permitindo uma maior funcionalidade e desempenho. Isto torna as placas de circuito impresso de camada dupla adequadas para aplicações que requerem níveis mais elevados de complexidade, tais como eletrónica de consumo, sistemas automóveis e sistemas de controlo industrial. As placas de circuito impresso de camada dupla oferecem uma melhor integridade do sinal e uma menor interferência electromagnética (EMI) em comparação com as placas de circuito impresso de camada única. A presença de um plano de terra na segunda camada ajuda a minimizar o ruído e as interferências, resultando num melhor desempenho global e na fiabilidade do dispositivo eletrónico.

PCBs multicamadas

As PCB multicamadas, tal como o nome sugere, são placas de circuito impresso constituídas por mais de duas camadas condutoras de cobre. Estas placas são concebidas para acomodar aplicações complexas que requerem um maior número de componentes e ligações. As múltiplas camadas de material condutor proporcionam uma maior densidade de circuitos, tornando as PCB multicamadas mais potentes, duradouras e compactas em comparação com as PCB de camada única ou dupla.

Os PCB de várias camadas podem suportar circuitos complexos numa área mais pequena. Ao utilizar várias camadas, os designers podem criar sistemas electrónicos complexos que seriam impossíveis de realizar com PCB de camada única ou dupla. Isto torna as PCB multicamadas ideais para aplicações como sistemas de satélite, tecnologia GPS, servidores de ficheiros, equipamento de armazenamento de dados e dispositivos médicos.

A construção de uma placa de circuito impresso multicamada envolve a colocação de camadas de material condutor entre camadas isolantes, com cola a fixar as camadas. Isto garante que o circuito não é danificado pelo excesso de calor e proporciona estabilidade à placa. As múltiplas camadas são interligadas através de vias, que são pequenos orifícios perfurados através das camadas isolantes e revestidos com material condutor. Estas vias permitem a passagem de sinais eléctricos entre as diferentes camadas da placa de circuito impresso, permitindo que o circuito funcione como pretendido.

PCB flexíveis

As PCB flexíveis, também conhecidas como circuitos flexíveis ou placas flexíveis, são um tipo de placa de circuito impresso que oferece flexibilidade e capacidade de dobragem. São constituídas por circuitos impressos e componentes dispostos num substrato flexível, normalmente feito de materiais como poliamida, PEEK ou uma película de poliéster condutor transparente. As PCB flexíveis podem ser concebidas em configurações de face única, dupla face ou multicamadas.

As PCB flexíveis são famosas pela sua capacidade de poupar espaço. Devido à sua flexibilidade, podem ser dobradas ou dobradas para caberem em espaços apertados, permitindo designs mais compactos. Isto torna-as ideais para aplicações em que o espaço é limitado, como em eletrónica portátil, como smartphones e computadores portáteis.

Outra vantagem é a eliminação de conectores. Ao integrar a placa de circuito impresso flexível diretamente no dispositivo, a necessidade de conectores é reduzida, o que resulta num design mais simples e compacto. Isto não só poupa espaço, como também simplifica o processo de montagem e pode contribuir para a poupança de custos.

As PCB flexíveis também oferecem uma melhor gestão térmica. A flexibilidade do substrato permite uma melhor dissipação do calor, o que ajuda a evitar o sobreaquecimento e melhora o desempenho geral e a fiabilidade do dispositivo. Isto é particularmente importante em aplicações em que a geração de calor é uma preocupação, como na eletrónica de alta potência ou em dispositivos que funcionam em ambientes agressivos.

PCBs rígidos

As placas de circuito impresso rígidas são o tipo mais comum de placas de circuito impresso utilizadas em dispositivos electrónicos. São fabricadas a partir de um material de substrato sólido e inflexível, como um laminado epóxi reforçado com fibra de vidro. As PCB rígidas fornecem uma plataforma robusta e rígida para a montagem de componentes electrónicos e a sua interligação com traços de cobre. Existem em diferentes configurações, incluindo designs de uma face, de duas faces e de várias camadas.

Os PCB rígidos são económicos. São geralmente mais acessíveis em comparação com outros tipos de PCB devido à sua construção e processo de fabrico mais simples. Além disso, as PCB rígidas facilitam o diagnóstico e a reparação. A natureza rígida destas placas permite um acesso fácil aos componentes, tornando a resolução de problemas e a substituição de componentes mais conveniente.

Proporcionam também um melhor desempenho elétrico e um menor ruído eletrónico em comparação com as PCB flexíveis. O substrato sólido das placas de circuito impresso rígidas oferece um melhor isolamento, reduzindo as hipóteses de interferência de sinal. Isto torna-as adequadas para aplicações em que a integridade do sinal é crucial.

Outra vantagem é a estabilidade mecânica. Podem absorver vibrações, o que as torna ideais para dispositivos que possam estar sujeitos a vibrações ou choques. Além disso, as PCB rígidas são compactas e leves, o que as torna adequadas para aplicações em que o espaço é limitado ou em que se pretende reduzir o peso.

PCBs flexíveis e rígidos

As PCB flexíveis e rígidas são um tipo único de placa de circuito que combina elementos de PCB flexíveis e rígidas. Estas placas foram concebidas para proporcionar as vantagens da flexibilidade e da rigidez numa única placa, o que as torna ideais para aplicações que exigem ambas as caraterísticas.

As PCB flexíveis e rígidas consistem em várias camadas de material de PCB flexível interligadas com camadas de material de PCB rígido. Esta combinação permite que a placa se dobre e flexione em determinadas áreas, mantendo-se rígida noutras. As secções flexíveis são normalmente feitas de materiais como a poliimida ou a película de poliéster, enquanto as secções rígidas são feitas de materiais como o FR4.

As PCB flexíveis e rígidas poupam espaço e reduzem a necessidade de conectores e cabos. Ao integrar secções flexíveis e rígidas numa única placa, o tamanho e o peso globais do dispositivo eletrónico podem ser reduzidos. Isto é particularmente benéfico em aplicações em que o espaço é limitado, como em dispositivos portáteis ou em tecnologia wearable.

Oferecem também uma maior fiabilidade em comparação com a utilização de placas flexíveis e rígidas separadas. A eliminação de conectores e cabos reduz o risco de falhas de ligação e melhora a integridade do sinal. Para além disso, a utilização de materiais flexíveis permite que a placa resista a vibrações, choques e expansão térmica, tornando-a mais durável em ambientes agressivos.

O que é o PCBA

A montagem de placas de circuitos impressos (PCBA) é o processo de montagem de componentes electrónicos numa placa de circuitos impressos para criar uma placa de circuitos totalmente funcional. Envolve a colocação e a soldadura de componentes nas almofadas e traços designados na placa de circuito impresso.

O processo PCBA inclui várias etapas. Em primeiro lugar, a PCB nua é fabricada através da criação de um padrão condutor num substrato isolante. Este padrão serve de base para as ligações eléctricas entre os componentes. A placa de circuito impresso pode ser de camada única, dupla ou múltipla, consoante a complexidade da conceção do circuito.

Quando a placa de circuito impresso está pronta, passa pelo processo de tecnologia de montagem em superfície (SMT). Neste processo, os componentes de montagem à superfície, tais como resistências, condensadores, circuitos integrados e conectores, são colocados e soldados na placa de circuito impresso utilizando máquinas automatizadas. O SMT permite uma colocação precisa dos componentes e uma montagem a alta velocidade, tornando-o adequado para a produção em massa. Para além da SMT, a tecnologia de furos passantes (THT) pode ser utilizada para determinados componentes que requerem uma ligação mecânica mais forte ou uma maior capacidade de manuseamento de energia. A THT envolve a perfuração de orifícios na placa de circuito impresso e a inserção dos cabos dos componentes nesses orifícios. Os fios são depois soldados no lado oposto da placa, quer manualmente quer utilizando máquinas de soldar por onda.

Depois de todos os componentes estarem ligados, o PCBA é submetido a testes, inspeção e controlo de qualidade para garantir a sua funcionalidade e fiabilidade. São utilizados vários métodos de teste, como a inspeção visual, a inspeção ótica automatizada e os testes funcionais, para detetar quaisquer defeitos ou problemas na montagem. Isto garante que o PCBA cumpre as especificações e normas exigidas.

Aplicações de PCBAs

Os PCBA têm uma vasta gama de aplicações em vários sectores, tal como os PCB. Estes conjuntos são utilizados em dispositivos e equipamentos electrónicos para proporcionar conetividade e funcionalidade. Vamos explorar algumas das aplicações comuns do PCBA:

Eletrónica de consumo

Os PCBAs são amplamente utilizados em produtos electrónicos de consumo, como smartphones, tablets, computadores portáteis, televisores e consolas de jogos. Servem como espinha dorsal destes dispositivos, fornecendo os circuitos necessários para a distribuição de energia, o processamento de sinais e a interface do utilizador. Além disso, os PCBAs são utilizados em aparelhos de cozinha e sistemas de entretenimento.

Equipamento industrial

Os PCBAs são utilizados em equipamentos industriais para fins de automação, controlo e monitorização. São utilizados em máquinas, conversores de energia, dispositivos de medição de energia e sistemas de controlo industrial. Os PCBAs concebidos para aplicações industriais são construídos para resistir a condições adversas, incluindo calor, humidade e produtos químicos.

Indústria automóvel

Os PCBAs são componentes integrais na indústria automóvel, onde são utilizados em unidades de controlo do motor (ECUs), sistemas de info-entretenimento, ecrãs do painel de instrumentos, sensores e sistemas de iluminação. Estes conjuntos asseguram o funcionamento fiável e eficiente de vários sistemas nos veículos.

Dispositivos médicos

Os PCBAs são vitais no sector médico, onde são utilizados em sistemas de imagiologia médica, monitores de pacientes, equipamento de diagnóstico e instrumentos cirúrgicos. Estes conjuntos permitem o processamento exato de dados, o controlo preciso e o desempenho fiável dos dispositivos médicos. As PCB HDI de interligação de alta densidade são especialmente concebidas para aplicações médicas que exigem precisão e elevada exatidão.

Telecomunicações

Os PCBAs são amplamente utilizados na indústria das telecomunicações para dispositivos como routers, switches, modems e estações de base. Fornecem os circuitos necessários para a transmissão de dados, o processamento de sinais e a conetividade de rede.

Aeroespacial e Defesa

Os PCBAs são fundamentais na indústria aeroespacial e de defesa, onde são utilizados em sistemas aviónicos, equipamento de comunicação, sistemas de radar, sistemas de navegação e sistemas de orientação de mísseis. Estes conjuntos são concebidos para resistir a condições extremas e garantir um desempenho fiável em ambientes exigentes.

Sistemas de energia e potência

Os PCBAs são utilizados em sistemas de energia e potência para fins de controlo, monitorização e proteção. São utilizados em inversores, conversores de energia, contadores inteligentes e sistemas de energias renováveis. Os PCBAs nestes sistemas garantem uma conversão de energia eficiente e um funcionamento fiável.

Outras aplicações

Os PCBAs são também utilizados em várias outras aplicações, incluindo sistemas de iluminação e iluminação, equipamento da indústria marítima, equipamento de armazenamento de dados e sistemas de jogos de vídeo.

Componentes do PCBA

Durante o processo de montagem de um PCBA, uma placa de circuito impresso vazia é preenchida com componentes electrónicos para formar um conjunto de circuito impresso funcional. Os componentes utilizados num PCBA podem ser classificados em componentes electrónicos passivos e activos.

Componentes passivos

Os componentes passivos, como as resistências e os condensadores, controlam os níveis de tensão, filtram o ruído e condicionam o sinal. Os transformadores também são utilizados para transferir energia eléctrica entre diferentes circuitos e ajustar os níveis de tensão. Estes componentes são necessários para o correto funcionamento do circuito.

Componentes activos

Os componentes activos, incluindo circuitos integrados (CI), transístores e díodos, são responsáveis pela amplificação ou comutação de sinais electrónicos e de energia. Os circuitos integrados, que contêm vários dispositivos num único chip, desempenham várias funções no circuito. Os transístores são utilizados para amplificação, oscilação e circuitos lógicos digitais, enquanto os díodos permitem que a corrente flua numa direção e a bloqueiam na direção oposta.

Outros componentes

Conectores, relés, dispositivos passivos integrados (IPDs) e sensores são outros componentes encontrados num PCBA. Os conectores estabelecem ligações eléctricas entre o PCBA e dispositivos externos ou outros PCBs. Os relés funcionam como interruptores electromecânicos controlados por sinais eléctricos. Os IPDs integram componentes passivos num único chip, poupando espaço na PCB. Os sensores detectam e respondem a alterações físicas ou ambientais, permitindo várias aplicações.

Processo PCBA

O processo de montagem de placas de circuitos impressos envolve a montagem de componentes electrónicos numa placa de circuito impresso para criar um dispositivo eletrónico funcional. Existem diferentes métodos e tecnologias utilizados no processo PCBA, incluindo a tecnologia de montagem em superfície (SMT), a tecnologia Thru-hole e a tecnologia mista.

Nota: antes do processo PCBA, é necessário proceder a uma seleção cuidadosa dos componentes electrónicos com base nos requisitos de conceção da placa de circuito impresso. Componentes como resistências, condensadores, circuitos integrados e chips de microprocessadores são selecionados durante a fase de conceção e depois montados na placa de circuito impresso utilizando o método de montagem adequado.

Tecnologia de montagem em superfície (SMT)

A tecnologia de montagem em superfície (SMT) é um processo altamente automatizado utilizado na montagem de placas de circuito impresso. Envolve a montagem de componentes electrónicos diretamente na superfície da placa de circuito impresso, eliminando a necessidade de fazer furos e inserir cabos através da placa.

O processo SMT começa com a preparação da placa de circuito impresso. A pasta de solda, que é uma mistura de liga de solda e fluxo, é aplicada em áreas específicas onde os componentes serão montados. Esta pasta de solda actua como um adesivo e ajuda a facilitar o processo de soldadura.

- De seguida, os componentes são colocados na pasta de solda utilizando equipamento automatizado, como as máquinas pick-and-place. Estas máquinas posicionam com precisão os componentes nas áreas designadas da placa de circuito impresso. A natureza pegajosa da pasta de solda mantém os componentes no lugar.

- Depois de os componentes estarem em posição, a placa de circuito impresso é aquecida num forno de refluxo. O forno aumenta a temperatura da placa de circuito impresso, fazendo com que a pasta de solda derreta e forme uma ligação entre os componentes e a placa de circuito impresso. Este processo é conhecido como soldadura por refluxo.

- Durante a soldadura por refluxo, a solda derretida flui e cria uma forte ligação eléctrica e mecânica entre os componentes e a placa de circuito impresso. A tensão superficial da solda ajuda a alinhar corretamente os componentes, assegurando uma ligação fiável.

- Após o processo de refluxo, a PCB é arrefecida, solidificando a solda e completando a montagem SMT. O PCBA resultante é compacto, leve e altamente fiável devido à colocação e soldadura precisas dos componentes.

SMT VS THT

A tecnologia SMT oferece várias vantagens em relação à tecnologia tradicional de orifícios passantes. A SMT permite desenhos de PCB mais pequenos e mais densos, uma vez que os componentes podem ser colocados em ambos os lados da placa. Isto leva a uma utilização mais eficiente do espaço e permite a criação de dispositivos electrónicos mais pequenos.

O SMT é também um processo mais rápido e mais automatizado em comparação com o THT. A utilização de máquinas pick-and-place e fornos de refluxo acelera significativamente o processo de montagem, reduzindo o tempo e os custos de produção.

Além disso, o SMT proporciona um melhor desempenho elétrico devido a percursos de sinal mais curtos e à redução da capacitância e indutância parasitas. Isto resulta numa melhor integridade do sinal e num funcionamento a frequências mais elevadas.

Tecnologia Thru-Hole (THT)

A tecnologia de orifícios passantes (through-hole technology ou THT) é um método de montagem de componentes electrónicos numa placa de circuito impresso. Este processo de montagem é utilizado para montar componentes com orifícios passantes numa placa de circuito impresso. Os componentes com orifícios passantes têm cabos longos que são inseridos em orifícios pré-perfurados na placa de circuito impresso. Estes componentes são geralmente maiores e mais baratos do que os componentes montados à superfície.

O processo da tecnologia thru-hole começa com a perfuração de orifícios na placa de circuito impresso em locais específicos. Os cabos dos componentes são então inseridos nestes orifícios e soldados para os fixar no lugar. A solda não só mantém os componentes firmes como também proporciona uma ligação eléctrica entre os fios e a placa de circuito impresso.

O THT é fiável e duradouro. Os componentes montados através deste método são fixados com segurança à placa de circuito impresso, tornando-os menos susceptíveis a tensões mecânicas e vibrações. Isto torna a tecnologia thru-hole adequada para aplicações que exigem elevada fiabilidade, como a eletrónica aeroespacial, automóvel e industrial.

A tecnologia Thru-hole também permite uma fácil montagem e reparação manual. Uma vez que os componentes são fisicamente inseridos nos orifícios pré-perfurados, é mais fácil inspecionar visualmente e substituir os componentes defeituosos, se necessário. Isto faz da tecnologia thru-hole a escolha preferida para prototipagem e produção de baixo volume.

O THT também oferece melhores ligações eléctricas em certos casos. Os cabos dos componentes são soldados em ambos os lados da placa de circuito impresso, proporcionando uma ligação mais forte e mais estável. Isto é particularmente importante para componentes que lidam com correntes elevadas ou que requerem um forte apoio mecânico.

No entanto, os furos maiores necessários para os componentes de passagem podem limitar a densidade de componentes que podem ser colocados na placa de circuito impresso, tornando-a menos adequada para dispositivos electrónicos compactos e miniaturizados. Além disso, o processo de montagem manual da tecnologia thru-hole é mais moroso e trabalhoso em comparação com a tecnologia de montagem em superfície (SMT), o que pode resultar em custos de produção mais elevados para o fabrico de grandes volumes.

A tecnologia Thru-hole é normalmente utilizada para componentes que requerem uma elevada resistência mecânica, tais como conectores, interruptores e dispositivos de alimentação. A tecnologia Thru-hole é também preferida para aplicações que envolvem circuitos de alta potência, uma vez que proporciona uma melhor dissipação de calor em comparação com a SMT.

Tecnologia mista

A tecnologia mista, também designada por tecnologia híbrida, combina as vantagens da tecnologia de montagem em superfície (SMT) e da tecnologia de orifícios passantes (THT) no processo de montagem de um PCBA. Esta abordagem oferece maior flexibilidade e eficiência no fabrico, especialmente em aplicações que requerem uma combinação de ambos os estilos de montagem.

Na montagem mista, alguns componentes são montados utilizando SMT, enquanto outros são montados utilizando THT. Isto permite uma gama mais vasta de opções de componentes, uma vez que certos componentes podem apenas estar disponíveis em embalagens com orifícios passantes ou podem ser mais adequados para montagem com orifícios passantes devido ao seu tamanho ou requisitos eléctricos. O THT proporciona ligações mecânicas mais fortes, tornando-o adequado para componentes que possam sofrer níveis mais elevados de tensão ou que necessitem de apoio adicional. Além disso, permite a integração de componentes antigos que só estão disponíveis em pacotes de orifícios passantes. Isto é particularmente útil na atualização ou reparação de sistemas electrónicos mais antigos que ainda dependem destes componentes.

O processo de montagem de tecnologia mista envolve uma combinação de processos SMT e THT. Os componentes SMT são primeiro montados na placa de circuito impresso utilizando máquinas automáticas de recolha e colocação e soldados à superfície da placa utilizando técnicas de soldadura por refluxo.

Após a montagem dos componentes SMT, a placa de circuito impresso é submetida a um processo secundário para acomodar os componentes de furo passante. Este processo envolve a perfuração de orifícios na placa de circuito impresso onde serão inseridos os componentes de furo passante. Os componentes de furos passantes são então inseridos manualmente nos furos e soldados na placa de circuito impresso utilizando técnicas de soldadura por onda ou de soldadura manual.

A tecnologia mista oferece o melhor dos dois mundos, combinando as vantagens da tecnologia SMT e thru-hole. Permite uma gama mais alargada de opções de componentes, ligações mecânicas mais fortes e a capacidade de integrar componentes antigos. Isto torna-a uma opção versátil e eficiente para PCBAs que requerem uma combinação de diferentes tipos de componentes. A montagem de tecnologia mista também não utiliza pasta de solda, tornando-a um processo necessário para determinadas aplicações.

Que ficheiros são necessários para fabricar um PCBA

São necessários vários ficheiros para garantir uma produção e montagem precisas do processo PCBA. Estes ficheiros fornecem as informações necessárias para que o fabricante possa fabricar o PCB e montar os componentes corretamente. Vejamos os ficheiros essenciais necessários para o fabrico de PCBA:

Ficheiros Gerber

Os ficheiros Gerber são ficheiros abertos em formato vetorial ASCII que apresentam informações sobre cada camada de placa de um desenho de PCB. Contêm informações pormenorizadas sobre a disposição da placa de circuito impresso, incluindo os traços de cobre, as almofadas, os orifícios e outros elementos de conceção. Os ficheiros Gerber são gerados pelo software de conceção de PCB e são normalmente fornecidos num formato comprimido (.zip ou .rar) para garantir que todas as camadas e dados necessários são incluídos.

Lista de materiais (BOM)

A lista técnica é uma lista completa de todos os componentes necessários para montar o PCBA. Inclui pormenores como números de peça, descrições de componentes, quantidades e designadores de referência. A BOM ajuda o fabricante a obter os componentes corretos e garante que a montagem é precisa. É importante otimizar a lista técnica para o fabrico em massa, a fim de simplificar o processo de produção.

Ficheiro Pick and Place

Este ficheiro mostra todos os componentes do PCBA e as respectivas coordenadas x-y e rotação. É obtido a partir do software de desenho de PCB e é crucial para o processo de montagem automatizado. O ficheiro pick and place orienta a máquina pick-and-place para colocar com precisão os componentes na PCB, garantindo um alinhamento e uma orientação precisos.

Para além destes ficheiros, existem outros ficheiros e documentos que podem ser necessários, dependendo dos requisitos específicos do processo de fabrico de PCBA. Estes podem incluir desenhos de montagem, ficheiros de teste (tais como ficheiros de pontos de teste, ficheiros de dispositivos de teste e ficheiros de programas de teste) e diagramas esquemáticos. Estes ficheiros adicionais fornecem instruções e especificações adicionais para os processos de fabrico e de ensaio.

Os clientes devem fornecer estes ficheiros nos formatos adequados especificados pelo fabricante. Os formatos de ficheiro mais comuns incluem Gerber (RS-274X), Excel ou CSV para BOM e ASCII ou CSV para ficheiros de recolha e colocação. Recomenda-se a consulta do fabricante para confirmar os seus requisitos específicos de formato de ficheiro, de modo a garantir uma comunicação perfeita e uma produção precisa.

Como analisar o custo do PCBA

A análise do custo do PCBA envolve a consideração de vários factores que podem ter impacto no preço global. Eis os principais factores a considerar:

Custos de mão de obra

O custo do PCBA é influenciado pela mão de obra envolvida no processo de fabrico. Os países com salários mais baixos tendem a ter custos de mão de obra mais baratos, enquanto os países com salários mais altos terão custos de mão de obra mais elevados. É importante encontrar um equilíbrio entre custo e qualidade ao considerar os custos de mão de obra.

Custos de ferramentas e configuração

Se necessitar de formas de PCB personalizadas, poderá ter de pagar as ferramentas e os custos de configuração. No entanto, se optar por PCBs de formato padrão, pode evitar estes custos adicionais. Analise os requisitos de design e determine se são necessárias formas personalizadas para minimizar os custos de ferramentas e de configuração.

Tempo de resposta

A velocidade a que necessita do seu PCBA pode afetar o custo. Os tempos de resposta mais rápidos têm normalmente custos mais elevados, uma vez que os fabricantes podem ter de dar prioridade à sua encomenda, trabalhar horas extra ou pagar o envio acelerado. Analise o cronograma e o orçamento do seu projeto para determinar o tempo de resposta ideal.

Quantidade

As economias de escala aplicam-se ao fabrico de PCBA. Encomendar quantidades maiores pode levar a preços mais baixos, especialmente para placas personalizadas, uma vez que os custos de ferramentas e de configuração podem ser distribuídos por várias unidades. Por outro lado, a encomenda de um pequeno número de placas personalizadas pode resultar em custos mais elevados. Analise os seus requisitos de volume de produção e considere o impacto no custo ao tomar decisões.

Tecnologia

A tecnologia utilizada nos PCBA, como a tecnologia de montagem em superfície (SMT) ou a tecnologia de orifícios, pode ter impacto no custo global. A SMT, sendo um processo altamente automatizado, pode proporcionar poupanças de custos em comparação com a tecnologia de furos passantes. Analise os requisitos do seu projeto e escolha a tecnologia adequada que equilibre o custo e a funcionalidade.

Embalagem

O tipo de embalagem necessária para as suas placas de circuito impresso também pode afetar o custo. A embalagem BGA (Ball grid array), que requer mais tempo e esforço para montar devido aos seus muitos pinos eléctricos, pode resultar em custos de montagem mais elevados. Analise os requisitos de embalagem e considere o impacto no custo ao tomar decisões.

O fabrico de PCBA na China é geralmente mais barato e mais rápido do que noutros países. Os fabricantes chineses oferecem frequentemente preços competitivos e prazos de entrega mais curtos. Os clientes também precisam de avaliar outros factores, como a experiência, a tecnologia e a qualidade, quando consideram alternativas noutros países.

Como escolher um fabricante de PCBA

Ao selecionar um fabricante de PCBA, a primeira coisa a ter em conta é a capacidade do fabricante para tratar da sua encomenda específica. É essencial escolher um fabricante com capacidade para satisfazer uma grande quantidade de placas, se for essa a sua necessidade. Além disso, informe-se sobre os custos gerais do fabricante e o tempo de fabrico, uma vez que estes factores podem ter impacto no custo global e no calendário do seu projeto.

O teste exaustivo da conceção do PCBA é outra consideração crucial. É aconselhável estabelecer uma parceria com um fabricante cujos engenheiros já tenham construído um protótipo funcional para evitar potenciais problemas de conceção no futuro. A deteção antecipada de problemas electromagnéticos também é importante para evitar atrasos ou problemas no futuro. Portanto, dê prioridade ao trabalho com um fabricante de PCBA que enfatize os testes de qualidade.

O número de camadas na sua placa também pode ter impacto no custo e na complexidade do processo de fabrico. As placas com mais camadas podem exigir mais tempo para a construção, teste, produção e montagem. Por conseguinte, trabalhe com um fabricante de PCBA que tenha em conta factores como o tamanho, o peso, o design e a função. A transparência sobre os custos, a tecnologia e a conceção é crucial e o fabricante deve estar disposto a colaborar consigo para satisfazer as suas necessidades específicas.

O prazo de entrega é outra consideração importante. Certifique-se de que o fabricante garante a entrega atempada das placas montadas, uma vez que os atrasos podem perturbar os seus calendários de produção ou o lançamento de produtos. O fabricante deve fornecer um relatório detalhado do projeto de fabrico (DFM), que oferece recomendações para melhorar a capacidade de fabrico do seu projeto e evitar potenciais problemas e custos de fabrico.

O preço é também um fator importante no processo de seleção. Os custos indicados pelo fabricante de PCBA devem ser competitivos e susceptíveis de negociação. Uma estrutura de preços flexível permite-lhe maximizar o valor do seu investimento. Discutir e negociar com o fabricante pode ajudá-lo a gerir o seu orçamento, garantindo ao mesmo tempo que recebe um produto de alta qualidade.

Custo do PCBA na China vs. Custo do PCBA na Ásia

No que diz respeito ao custo dos PCBAs, a China é tradicionalmente conhecida por oferecer preços mais baratos devido a custos de mão de obra mais baixos, mas o custo não é determinado apenas pelos custos de mão de obra. Factores como os custos dos materiais, a disponibilidade de componentes, as capacidades de fabrico e o controlo de qualidade também determinam o custo global.

Embora a China tenha sido um ator dominante na indústria de fabrico de PCB, outros países asiáticos com salários baixos, como o Vietname e a Índia, podem oferecer custos operacionais mais baixos. No entanto, quando se trata de fabrico de produtos electrónicos complexos, estes países podem não ter a experiência e a tecnologia necessárias.

Um desses países é a Malásia, que está a emergir como uma alternativa para o fabrico de PCBA. Mesmo assim, o fabrico de PCBA na Malásia tende a ser mais caro e moroso do que na China. A eficiência do SMT na Malásia é menor e o envio de bobinas de componentes da China para a Malásia pode ser um incómodo, especialmente para pequenas séries. Os custos de mão de obra na Malásia podem aumentar significativamente todos os anos, o que dificulta o cálculo exato dos custos. Os trabalhadores da montagem na Malásia tendem a ser mais lentos em comparação com os de Shenzhen, na China. Como resultado, o fabrico de PCBA na Malásia pode ser mais caro e demorado do que na China.

O Vietname e a Índia também são opções a considerar, uma vez que oferecem custos operacionais mais baixos, mas podem não ter a experiência e a tecnologia necessárias para o fabrico de produtos electrónicos complexos. Considere os requisitos específicos do seu projeto e avalie se o país escolhido pode responder eficazmente a essas necessidades.

O custo dos PCBAs é influenciado por vários factores, incluindo custos de mão de obra, encargos com ferramentas, encargos de configuração, tempo de execução, quantidade, tecnologia e envio e embalagem. Os custos de mão de obra podem variar de país para país, sendo que alguns países oferecem mão de obra mais barata, mas com expectativas de qualidade potencialmente inferiores. As formas e construções personalizadas podem implicar custos de configuração adicionais, ao passo que os desenhos de PCB padrão podem ajudar a evitar esses custos.

O tempo de execução e a quantidade também podem afetar o custo dos PCBAs. O envio acelerado e o tempo de trabalho adicional aumentam geralmente os custos, e o preço dos materiais pode flutuar com base em factores económicos. A tecnologia necessária, como a SMT ou a tecnologia thru-hole, também pode afetar os custos. O SMT, por exemplo, é um processo mais automatizado que pode poupar dinheiro.

Embora os PCBAs possam ser geralmente mais baratos na China, os clientes devem ter em consideração o custo total, incluindo o transporte e a logística. A qualidade e a competência do fabricante não devem ser descuradas. É fundamental pesquisar e examinar minuciosamente os potenciais fabricantes para garantir que cumprem as normas de qualidade. A escolha de um fabricante apenas com base no custo pode levar a problemas a longo prazo.

Qual é a diferença entre PCB e PCBA?

Em termos simples, uma placa de circuito impresso é uma placa de circuito sem componentes electrónicos e um PCBA (Printed Circuit Board Assembly) é o processo de montagem de componentes electrónicos na placa de circuito impresso. Uma placa de circuito impresso sem componentes não pode funcionar, pelo que um PCBA pode ser visto como a placa de circuito completa como produto acabado.

Para sua referência, eis as definições de PCB e PCBA:

- Uma PCB, ou placa de circuitos impressos, é uma placa plana feita de material não condutor que serve de base para componentes electrónicos. Fornece suporte mecânico e ligações eléctricas entre os vários componentes da placa. As PCB podem ser feitas de diferentes materiais, como metal, cerâmica ou FR4 (material laminado epóxi reforçado com vidro). A escolha do material depende de factores como a durabilidade, a resistência a altas temperaturas e o custo. As placas de circuito impresso também podem variar em termos de flexibilidade e do número de camadas que possuem. Podem ser de camada única ou dupla, dependendo da complexidade do dispositivo eletrónico a conceber.

- PCBA, ou Montagem de Placa de Circuito Impresso, refere-se ao processo de montagem de componentes electrónicos numa placa de circuito impresso. Implica soldar ou fixar componentes como resistências, condensadores, circuitos integrados e conectores na placa de circuito impresso para criar um dispositivo eletrónico funcional. O PCBA é normalmente efectuado por fabricantes especializados que dispõem dos conhecimentos e do equipamento necessários para realizar o processo de montagem.