Zespoły kart obwodów drukowanych (CCA) to podstawowa technologia we współczesnej elektronice, stanowiąca podstawę niezliczonych urządzeń, których używamy na co dzień. Ten przewodnik omawia komponenty, procesy produkcyjne, zastosowania i wyzwania związane z CCA, dostarczając informacji entuzjastom elektroniki, inżynierom i wszystkim ciekawym wewnętrznego działania urządzeń elektronicznych.

Co to jest Zespół Kart Obwodu?

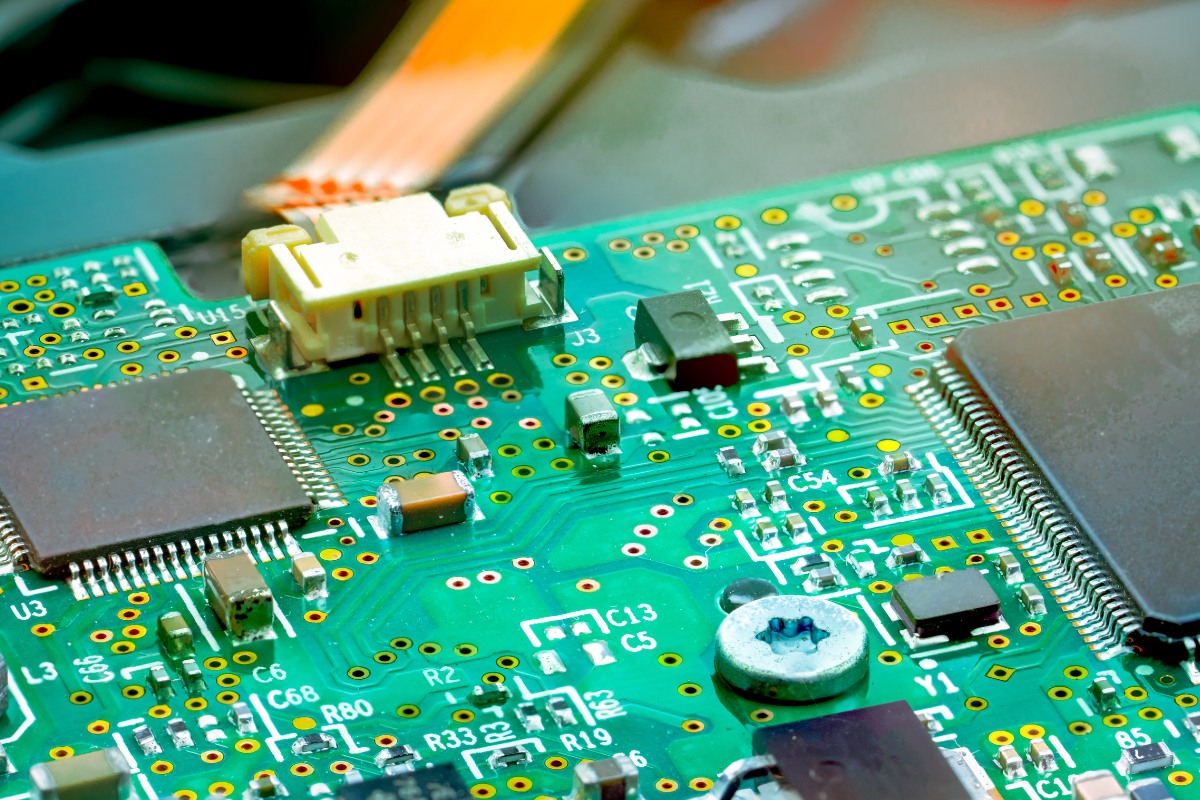

CCA to w pełni zmontowana płytka drukowana (PCB) ze wszystkimi przylutowanymi elementami. Reprezentuje ostateczną, funkcjonalną formę obwodu elektronicznego, gotową do integracji z systemem. CCA są często określane jako PCBA (Printed Circuit Board Assemblies), chociaż oba terminy opisują tę samą koncepcję.

Podstawowa struktura CCA

Struktura CCA jest zwodniczo prosta, a jednocześnie obsługuje złożone systemy elektroniczne dzięki warstwowej konstrukcji i skomplikowanej konstrukcji. Podstawowe elementy typowego CCA obejmują:

- Podłoże: Podstawa CCA, zazwyczaj wykonana z laminatu epoksydowego wzmocnionego włóknem szklanym, zapewniająca wsparcie mechaniczne i izolację elektryczną.

- Ścieżki miedziane: Cienkie warstwy miedzi wytrawione na podłożu, tworzące przewodzące ścieżki, które łączą różne komponenty.

- Maska lutownicza: Cienka, ochronna warstwa pokrywająca ścieżki miedziane, zapobiegająca utlenianiu i zmniejszająca ryzyko zwarć.

- Sitodruk: Najwyższa warstwa zawierająca symbole, tekst i oznaczenia komponentów, które pomagają w montażu i rozwiązywaniu problemów.

Ważne komponenty CCA

Podstawowa funkcjonalność CCA tkwi w jego komponentach, które ożywiają obwód po prawidłowym ułożeniu i podłączeniu. Komponenty aktywne, takie jak układy scalone (IC), tranzystory i diody, stanowią rdzeń funkcjonalności CCA. Układy scalone, od prostych bramek logicznych po potężne mikroprocesory, są operacyjnymi mózgami. Tranzystory działają jako przełączniki lub wzmacniacze, kontrolując przepływ prądu, podczas gdy diody umożliwiają jednokierunkowy przepływ prądu, niezbędny do prostowania i ochrony sygnału.

Komponenty pasywne, w tym rezystory, kondensatory i cewki indukcyjne, odgrywają kluczowe role pomocnicze. Rezystory ograniczają przepływ prądu, kontrolując poziomy napięcia i dystrybucję prądu. Kondensatory magazynują i uwalniają energię elektryczną, co jest niezbędne do filtrowania, wygładzania i zastosowań czasowych. Cewki indukcyjne magazynują energię w polach magnetycznych, co jest przydatne do filtrowania i magazynowania energii w zasilaczach.

Złącza pokładowe

Złącza są niezbędne w CCA, umożliwiając komunikację między płytą a komponentami zewnętrznymi lub innymi płytami obwodów. Złącza płyta-płyta umożliwiają wzajemne połączenie wielu CCA, co jest niezbędne w przypadku modułowych konstrukcji i złożonych systemów. Złącza we/wy ułatwiają komunikację między CCA a urządzeniami zewnętrznymi lub interfejsami użytkownika. Złącza przewód-płyta łączą okablowanie zewnętrzne z CCA, często używane do zasilania lub transmisji sygnałów z czujników lub elementów wykonawczych. Złącza wysokiej częstotliwości są specjalizowane do utrzymywania integralności sygnału w zastosowaniach wysokiej częstotliwości, takich jak obwody RF i mikrofalowe.

Rodzaje zespołów kart obwodów drukowanych i płytek drukowanych

Rodzaje zespołów kart obwodów drukowanych

Montaż Box Build

Montaż typu „box build” wykracza poza podstawowy PCBA, włączając płytkę obwodu do kompletnej obudowy. Zazwyczaj obejmuje w pełni zmontowaną płytkę drukowaną, komponenty elektroniczne i elektromechaniczne, niestandardowe zespoły kablowe, źródła zasilania i rozwiązania do zarządzania termicznego, takie jak radiatory. Często nazywane „integracją systemów”, zespoły typu „box build” reprezentują kompletne, samodzielne systemy elektroniczne gotowe do wdrożenia.

Montaż w technologii montażu powierzchniowego (SMT)

SMT zrewolucjonizowała produkcję CCA, umieszczając komponenty bezpośrednio na powierzchni PCB. Ta metoda oferuje kilka zalet, w tym bardziej zwarte konstrukcje, większą gęstość komponentów, łatwiejszą automatyzację i obsługę mniejszych komponentów, co prowadzi do miniaturyzacji urządzeń.

Montaż przewlekany

Chociaż SMT stała się dominująca, montaż przewlekany pozostaje kluczowy w niektórych obszarach. Ta metoda polega na wkładaniu wyprowadzeń komponentów przez otwory w PCB i lutowaniu ich po przeciwnej stronie. Oferuje większą wytrzymałość mechaniczną, idealną dla komponentów poddawanych naprężeniom mechanicznym, lepsze odprowadzanie ciepła dla komponentów o dużej mocy oraz łatwiejszą ręczną przeróbkę i naprawę.

Rodzaje PCB

Jednostronne PCB

Jednostronne PCB są najprostszą formą, z komponentami i ścieżkami miedzianymi tylko po jednej stronie. Są opłacalne i odpowiednie dla prostych obwodów o niskiej gęstości.

Dwustronne PCB

Dwustronne PCB mają warstwy miedzi po obu stronach podłoża, oferując zwiększoną gęstość obwodów i elastyczność routingu. Często używają metalizowanych otworów przelotowych do łączenia dwóch stron.

Wielowarstwowe PCB

Wielowarstwowe PCB składają się z wielu warstw miedzi oddzielonych izolacją. Mogą mieć od 4 do 12 lub więcej warstw, co pozwala na niezwykle wysoką gęstość komponentów i złożone schematy routingu. Ta konstrukcja mieści złożone obwody w kompaktowych przestrzeniach.

Sztywne płytki PCB

Sztywne PCB to standardowe, nieelastyczne płyty używane w większości urządzeń elektronicznych, zapewniające stabilną platformę dla komponentów i odpowiednie do szerokiego zakresu zastosowań.

Elastyczne płytki drukowane

Elastyczne płytki drukowane (PCB) są wykonane z elastycznego podłoża, co pozwala im się zginać lub wyginać. Są idealne do zastosowań z ograniczeniami przestrzennymi, urządzeń wymagających ruchu lub składania oraz zmniejszania wagi urządzenia.

Płytki drukowane sztywno-elastyczne (Rigid-Flex PCBs)

Płytki drukowane sztywno-elastyczne (Rigid-Flex PCBs) łączą sekcje sztywne i elastyczne, często stosowane w aplikacjach wymagających zwartej formy z pewną elastycznością, takich jak smartfony lub urządzenia do noszenia.

Specjalistyczne typy płytek drukowanych (PCB)

Płytki drukowane High-Density Interconnect (HDI) przesuwają granice miniaturyzacji dzięki cieńszym liniom i odstępom, mniejszym przelotkom i polom lutowniczym oraz większej gęstości pól połączeniowych. Te cechy sprawiają, że płytki HDI są idealne do kompaktowych, wysokowydajnych urządzeń, takich jak smartfony i tablety. Płytki drukowane z rdzeniem metalowym zawierają metalową (zwykle aluminiową) podstawę, która odprowadza ciepło od komponentów, dzięki czemu nadają się do oświetlenia LED dużej mocy i zastosowań motoryzacyjnych.

Zespoły z mieszaną technologią

Wiele nowoczesnych urządzeń elektronicznych wykorzystuje kombinację technologii montażu, aby zoptymalizować wydajność, koszt i wytwarzalność. Zespoły z mieszaną technologią zazwyczaj łączą SMT dla większości komponentów z technologią przewlekaną dla złączy, komponentów dużej mocy lub części wymagających dodatkowej wytrzymałości mechanicznej. Takie podejście wykorzystuje zalety obu technologii, tworząc CCA, które są zarówno kompaktowe, jak i wytrzymałe.

Proces produkcji zespołów kart obwodów drukowanych

Faza projektowania

- Projekt schematu: Pierwszym krokiem w tworzeniu CCA jest opracowanie projektu schematu, szczegółowego diagramu, który kieruje całym obwodem. Obejmuje on wszystkie komponenty elektroniczne, ich połączenia i specyfikacje.

- Układ projektu płytki: Po ukończeniu schematu specjalistyczne oprogramowanie do projektowania PCB tłumaczy schemat na układ fizyczny. Obejmuje to umieszczanie komponentów, prowadzenie ścieżek i zapewnienie odpowiednich odstępów oraz przestrzeganie zasad projektowania.

- Kontrola pod kątem wytwarzania (Design for Manufacturing - DFM): Przed produkcją kontrola DFM ma kluczowe znaczenie dla zapewnienia wydajnej i niezawodnej produkcji. Obejmuje to analizę projektu pod kątem potencjalnych problemów produkcyjnych, zapewnienie zgodności z możliwościami produkcyjnymi oraz identyfikację i korygowanie możliwych błędów projektowych.

Produkcja PCB

- Wybór materiału: Wybór materiału podłoża ma kluczowe znaczenie i zależy od zastosowania. Typowe materiały to FR-4 do standardowych zastosowań, materiały wysokiej częstotliwości do zastosowań RF i poliimid do elastycznych płytek drukowanych.

- Układ warstw: W przypadku wielowarstwowych płytek drukowanych poszczególne warstwy są układane i łączone ze sobą pod wpływem ciepła i ciśnienia.

- Wiercenie: Otwory są wiercone dla przelotek i komponentów przewlekanych przy użyciu szybkich wierteł lub laserów dla mniejszych otworów.

- Miedziowanie: Płytka jest pokrywana miedzią, aby utworzyć ścieżki przewodzące między warstwami.

- Trawienie: Usuwany jest nadmiar miedzi, pozostawiając pożądany wzór obwodu.

- Aplikacja maski lutowniczej i sitodruku: Nakładane są warstwy maski lutowniczej i sitodruku, aby chronić miedź i zapewnić identyfikację komponentów.

Przygotowanie komponentów

- Pozyskiwanie komponentów: Wszystkie niezbędne komponenty są pozyskiwane zgodnie z zestawieniem materiałów (BOM).

- Weryfikacja komponentów: Każdy komponent jest weryfikowany pod kątem poprawności i jakości.

- Aplikacja pasty lutowniczej: W przypadku komponentów do montażu powierzchniowego pasta lutownicza jest nakładana na płytkę za pomocą szablonu. Ten proces wymaga precyzji, ponieważ ilość i umiejscowienie pasty lutowniczej wpływa na jakość końcowego montażu.

Procesy lutowania

Lutowanie rozpływowe

Stosowane głównie do komponentów do montażu powierzchniowego, lutowanie rozpływowe polega na umieszczeniu komponentów na płytce z pastą lutowniczą, a następnie przepuszczeniu płytki przez piec rozpływowy. Proces obejmuje starannie kontrolowane etapy ogrzewania w celu stopienia i schłodzenia lutu, tworząc niezawodne połączenia.

Lutowanie falowe

Stosowane głównie do komponentów przewlekanych, lutowanie falowe polega na włożeniu komponentów do płytki i przepuszczeniu jej nad falą stopionego lutu. Lut przylega do odsłoniętych powierzchni metalowych, tworząc połączenia.

Lutowanie selektywne

W przypadku płytek z mieszanką komponentów SMT i przewlekanych, lutowanie selektywne umożliwia precyzyjne nakładanie lutu na określone obszary.

Kontrola i testowanie

Automatyczna kontrola optyczna (AOI)

Systemy AOI wykorzystują szybkie kamery i oprogramowanie do przetwarzania obrazu w celu wykrywania widocznych wad, takich jak brakujące komponenty, nieprawidłowe umiejscowienia lub problemy ze złączami lutowanymi.

Kontrola rentgenowska

Kontrola rentgenowska jest szczególnie przydatna do sprawdzania ukrytych złączy lutowanych, takich jak te pod BGA.

Testowanie w obwodzie (ICT)

Przeprowadzane są testy elektryczne w celu sprawdzenia zwarć, przerw i wartości komponentów.

Testowanie funkcjonalne

CCA jest testowany, aby upewnić się, że poprawnie wykonuje swoje zamierzone funkcje.

Procesy po montażu

- Powłoka ochronna: Powłoka ochronna może być nakładana w celu ochrony CCA przed czynnikami środowiskowymi, takimi jak wilgoć, kurz lub chemikalia.

- Kontrola końcowa: Przeprowadzana jest dokładna kontrola wizualna i funkcjonalna, aby upewnić się, że CCA spełnia standardy jakości.

- Pakowanie: Ukończone CCA są starannie pakowane w celu ochrony podczas transportu i przechowywania.

Zaawansowane techniki produkcyjne

Wraz z postępem technologicznym pojawiają się nowe techniki produkcyjne, które mają na celu poprawę wydajności, jakości i możliwości w produkcji CCA. Druk 3D jest badany pod kątem tworzenia niestandardowych obudów, a nawet niektórych struktur PCB. Algorytmy sztucznej inteligencji są wykorzystywane do poprawy wykrywania wad i przewidywania potencjalnych problemów produkcyjnych. Integracja zasad Przemysłu 4.0, w tym analiza danych w czasie rzeczywistym i zautomatyzowane podejmowanie decyzji, poprawia ogólną wydajność i jakość produkcji.

Kontrola jakości i testowanie w zespołach kart obwodów drukowanych

Kontrola wizualna

Kontrola wizualna jest często pierwszą linią obrony przed wadami. Kontrola ręczna polega na wizualnym badaniu CCA przez przeszkolonych techników pod kątem oczywistych wad, takich jak brakujące lub źle ustawione komponenty, mostki lutownicze i widoczne uszkodzenia. Chociaż kontrola ręczna jest skuteczna, jest ograniczona czynnikami ludzkimi. Aby przezwyciężyć te ograniczenia, producenci stosują systemy AOI. Maszyny te wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu do wykrywania wad, które mogą zostać pominięte przez ludzkie oko, takich jak obecność komponentów i prawidłowa orientacja, jakość połączeń lutowniczych i prawidłowe wartości komponentów.

Kontrola rentgenowska

Kontrola rentgenowska jest cenna do sprawdzania ukrytych połączeń lutowniczych, szczególnie w BGA i innych obudowach bezołowiowych. Może wykryć puste przestrzenie w połączeniach lutowniczych i zidentyfikować wewnętrzne wady w wielowarstwowych płytkach PCB. Zaawansowane systemy rentgenowskie mogą nawet tworzyć obrazy 3D połączeń lutowniczych, umożliwiając szczegółową analizę jakości połączeń.

Testowanie elektryczne

Testowanie elektryczne weryfikuje funkcjonalność CCA wykraczającą poza to, co mogą ujawnić kontrole wizualne i rentgenowskie. ICT wykorzystuje łoże igieł do kontaktu z punktami testowymi na CCA, testując poszczególne komponenty pod kątem obecności, prawidłowych wartości i podstawowej funkcjonalności. Testowanie sondą latającą oferuje elastyczną alternatywę dla produkcji nisko seryjnej lub prototypów, wykorzystując ruchome sondy do kontaktu z punktami testowymi. Testowanie funkcjonalne sprawdza ogólną wydajność CCA poprzez włączenie zasilania płyty, symulację rzeczywistych danych wejściowych i weryfikację, czy wszystkie wyjścia i funkcje spełniają specyfikacje.

Badanie odporności na warunki środowiskowe

Badanie odporności na warunki środowiskowe (ESS) poddaje CCA kontrolowanym warunkom obciążeniowym w celu zidentyfikowania potencjalnych słabych punktów. Cykle termiczne szybko zmieniają temperatury, aby ujawnić problemy z połączeniami lutowniczymi, mocowaniem komponentów i materiałami płyty. Testowanie wibracyjne symuluje naprężenia mechaniczne, których CCA może doświadczyć podczas transportu lub w końcowym zastosowaniu. Testowanie wilgotności wystawia CCA na działanie wysokiej wilgotności, aby sprawdzić potencjalną korozję lub problemy z zwarciem.

Standardy i certyfikaty jakości

Aby zapewnić stałą jakość, opracowano kilka standardów i certyfikatów. IPC zapewnia powszechnie uznawane standardy, takie jak IPC-A-610 dotyczące akceptowalności zespołów elektronicznych i IPC-J-STD-001 dotyczące wymagań dotyczących lutowanych zespołów elektrycznych i elektronicznych. ISO 9001:2015 to międzynarodowy standard systemów zarządzania jakością, który pomaga organizacjom wykazać zdolność do konsekwentnego dostarczania produktów spełniających wymagania klientów i przepisy prawne.

Zaawansowane techniki kontroli jakości

Wraz z postępem technologicznym opracowywane są nowe techniki kontroli jakości w celu dalszej poprawy niezawodności i wydajności CCA. Systemy 3D AOI zapewniają bardziej kompleksowe możliwości kontroli, w tym pomiar wysokości i współpłaszczyznowości komponentów, wykrywanie podniesionych wyprowadzeń lub komponentów oraz ulepszoną kontrolę połączeń lutowniczych. Statystyczna kontrola procesu (SPC) pomaga identyfikować trendy i potencjalne problemy, zanim doprowadzą one do wad, poprzez zbieranie i analizowanie danych z różnych etapów produkcji. Algorytmy uczenia maszynowego są wykorzystywane do poprawy dokładności i szybkości wykrywania wad, ucząc się na podstawie danych historycznych, aby identyfikować nawet subtelne anomalie.

Testowanie czystości

W wielu zastosowaniach o wysokiej niezawodności czystość CCA ma kluczowe znaczenie. Testowanie zanieczyszczeń jonowych mierzy czystość CCA poprzez przemywanie płyty rozpuszczalnikiem i pomiar zawartości jonowej powstałego roztworu. Wyniki wskazują poziom potencjalnie szkodliwych pozostałości, umożliwiając producentom weryfikację skuteczności procesu czyszczenia.

Projektowanie pod kątem testowania (DFT)

Kontrola jakości rozpoczyna się na etapie projektowania od zasad DFT. Obejmują one włączenie strategicznie rozmieszczonych punktów testowych dla łatwiejszego dostępu podczas testowania, wdrożenie możliwości skanowania granicznego (JTAG) w układach scalonych w celu poprawy testowalności złożonych obwodów cyfrowych oraz projektowanie CCA z modułowymi, łatwymi do testowania podsekcjami w celu uproszczenia rozwiązywania problemów i napraw.

Zastosowania i zalety zespołów kart obwodów drukowanych

Zastosowania w elektronice użytkowej

Co zasila ogromną gamę urządzeń elektronicznych, których używamy na co dzień? Zespoły kart obwodów drukowanych. W smartfonach i tabletach CCA są cudami miniaturyzacji, pakując potężne procesory, pamięć i różne czujniki w niezwykle kompaktowe przestrzenie. Laptopy i komputery PC polegają na CCA dla swoich płyt głównych, kart graficznych i różnych komponentów peryferyjnych. Rewolucja IoT stała się możliwa dzięki małym, wydajnym CCA zintegrowanym z inteligentnymi urządzeniami domowymi, od termostatów po asystentów sterowanych głosem. Nowoczesne telewizory zawierają zaawansowane CCA, które obsługują nie tylko sterowanie wyświetlaczem, ale także inteligentne funkcje, przetwarzanie dźwięku i łączność. Technologia ubieralna, taka jak smartwatche i trackery fitness, reprezentuje jedne z najtrudniejszych zastosowań dla CCA, wymagające ekstremalnej miniaturyzacji i energooszczędności.

Zastosowania przemysłowe i komercyjne

Sprzęt medyczny

W dziedzinie medycyny CCA odgrywają kluczową rolę w różnych urządzeniach, spełniając rygorystyczne wymagania regulacyjne. Zastosowania obejmują systemy obrazowania, takie jak skanery MRI i CT, monitory pacjenta, sprzęt diagnostyczny i wszczepialne urządzenia medyczne. Niezawodność i precyzja CCA są najważniejsze w tych zastosowaniach o znaczeniu krytycznym dla życia.

Elektronika samochodowa

Nowoczesne pojazdy to zasadniczo komputery na kołach, z CCA kontrolującymi wszystko, od zarządzania silnikiem po systemy informacyjno-rozrywkowe. Zastosowania obejmują jednostki sterujące silnikiem (ECU), zaawansowane systemy wspomagania kierowcy (ADAS), systemy rozrywki i nawigacji w samochodzie oraz systemy zarządzania akumulatorami pojazdów elektrycznych. CCA w zastosowaniach motoryzacyjnych muszą wytrzymywać trudne warunki środowiskowe i spełniać surowe standardy niezawodności.

Przemysł lotniczy i obronny

Sektor lotniczy i obronny wymaga CCA, które mogą działać niezawodnie w ekstremalnych warunkach. Zastosowania obejmują systemy awioniki, komunikację satelitarną, systemy radarowe i sonarowe oraz systemy naprowadzania dla pocisków i dronów. CCA w tym sektorze często muszą spełniać specyfikacje wojskowe dotyczące trwałości i wydajności.

Telekomunikacja

Podstawa naszego połączonego świata w dużym stopniu opiera się na CCA. Zastosowania obejmują routery i przełączniki sieciowe, stacje bazowe dla sieci komórkowych, sprzęt do komunikacji światłowodowej i naziemne stacje komunikacji satelitarnej. CCA w sprzęcie telekomunikacyjnym muszą obsługiwać wysokie prędkości transmisji danych i utrzymywać integralność sygnału na dużych odległościach.

Specjalistyczne Zastosowania

Obwody RF o wysokiej częstotliwości

Używane w komunikacji bezprzewodowej, te CCA wymagają starannego projektowania, aby utrzymać integralność sygnału przy wysokich częstotliwościach. Zastosowania obejmują sprzęt sieciowy 5G, systemy radarowe i komunikację satelitarną. Projekt tych CCA często obejmuje specjalistyczne materiały i techniki układu, aby zminimalizować straty sygnału i zakłócenia.

Elektronika mocy

CCA zaprojektowane do zastosowań energetycznych muszą wydajnie obsługiwać wysokie prądy i napięcia. Obszary obejmują falowniki do systemów energii słonecznej, sterowniki silników do urządzeń przemysłowych i zasilacze do centrów danych. Te CCA często zawierają specjalistyczne rozwiązania chłodzące i solidne komponenty, aby poradzić sobie z wysokimi poziomami mocy.

Elastyczna elektronika

Ta rozwijająca się dziedzina wykorzystuje elastyczne CCA do tworzenia giętkich lub rozciągliwych urządzeń elektronicznych. Zastosowania obejmują noszone czujniki medyczne, elastyczne wyświetlacze i inteligentne tekstylia. Elastyczne CCA otwierają nowe możliwości integracji elektroniki z nietypowymi obudowami i materiałami.

Zalety stosowania CCA

CCA oferują kilka zalet, które czynią je niezbędnymi we współczesnym projektowaniu elektroniki. Zmniejszają ogólny rozmiar i wagę urządzeń elektronicznych, integrując wiele komponentów na jednej płytce, co jest szczególnie ważne w zastosowaniach takich jak lotnictwo i urządzenia mobilne. Zastosowanie zautomatyzowanych procesów montażu i standardowych praktyk projektowych prowadzi do bardziej spójnych i niezawodnych produktów, co jest szczególnie ważne w krytycznych zastosowaniach, takich jak urządzenia medyczne i systemy samochodowe. Po pokryciu początkowych kosztów projektowania i konfiguracji, CCA mogą być produkowane w dużych ilościach bardzo wydajnie, zmniejszając koszty jednostkowe. Krótkie, zoptymalizowane ścieżki sygnałowe w CCA mogą prowadzić do poprawy wydajności elektrycznej, szczególnie w zastosowaniach wysokiej częstotliwości. Modułowe projekty CCA umożliwiają łatwiejszą diagnozę problemów i wymianę wadliwych komponentów lub całych modułów. CCA można projektować w różnych kształtach i rozmiarach, co pozwala na dostosowanie do konkretnych wymagań produktu.

Postęp technologiczny umożliwiający nowe zastosowania

Wraz z rozwojem technologii CCA pojawiają się nowe możliwości. Technologia HDI pozwala na jeszcze bardziej kompaktowe i złożone projekty, umożliwiając dalszą miniaturyzację urządzeń. Elastyczne i sztywno-elastyczne PCB otwierają nowe obudowy i zastosowania, szczególnie w technologii ubieralnej i urządzeniach IoT. Nowe materiały podłoża i przewodzące tusze poprawiają zarządzanie termiczne i integralność sygnału, umożliwiając CCA pracę w trudniejszych warunkach.

Korzyści specyficzne dla branży

Różne branże wykorzystują zalety CCA na unikalne sposoby. W lotnictwie lekkie, wysoce niezawodne CCA są kluczowe dla zmniejszenia zużycia paliwa i zapewnienia bezpieczeństwa w systemach lotniczych. Branża medyczna korzysta z miniaturyzacji umożliwionej przez zaawansowane CCA, co pozwala na mniej inwazyjne procedury medyczne i wygodniejsze noszone urządzenia do monitorowania zdrowia. W przemyśle motoryzacyjnym wytrzymałe CCA, zaprojektowane tak, aby wytrzymać trudne warunki pracy, umożliwiły szybki rozwój elektroniki pokładowej i autonomicznych technologii jazdy.

Wyzwania i rozwiązywanie problemów w zespołach kart obwodów drukowanych

Typowe wyzwania produkcyjne

Problemy z lutowaniem

Chociaż lutowanie jest krytyczne w produkcji CCA, jest częstym źródłem problemów. Niekompletne połączenia, w których lut nie łączy w pełni komponentu z płytką, mogą prowadzić do sporadycznej lub całkowitej awarii połączenia. Zimne luty mogą wyglądać dobrze, ale mają słabe połączenie elektryczne, powodując problemy z niezawodnością. Nadmierna ilość lutu może prowadzić do zwarć między sąsiednimi połączeniami, potencjalnie uszkadzając komponenty lub powodując awarie obwodu. Problemy te są często rozwiązywane poprzez staranne nakładanie pasty lutowniczej, precyzyjne zarządzanie temperaturą w piecach rozpływowych i techniki kontroli po montażu.

Problemy z umieszczaniem komponentów

Wraz z trendem w kierunku miniaturyzacji, dokładne umieszczanie komponentów staje się coraz trudniejsze. Niewspółosiowość może skutkować słabymi połączeniami elektrycznymi lub zwarciami. Nieprawidłowa orientacja komponentu może prowadzić do całkowitej awarii obwodu lub uszkodzenia komponentu po włączeniu zasilania. Zaawansowane maszyny typu pick-and-place z systemami wizyjnymi pomagają złagodzić te problemy, ale regularna kalibracja i konserwacja są kluczowe dla zapewnienia stałej dokładności.

Problemy z projektem

Czasami problemy wynikają z samego projektu. Niedokładne specyfikacje mogą prowadzić do użycia niewłaściwych komponentów, co skutkuje awarią obwodu lub problemami z wydajnością. Nieprawidłowe footprinty, w których pola lutownicze PCB nie pasują do wyprowadzeń komponentu, mogą utrudnić lub uniemożliwić montaż. Rygorystyczne procesy przeglądu projektu i stosowanie zasad DFM pomagają wychwycić te problemy przed produkcją, oszczędzając czas i zasoby.

Wyzwania środowiskowe i operacyjne

Zarządzanie termiczne

Wraz ze wzrostem gęstości komponentów i wzrostem mocy urządzeń, zarządzanie ciepłem jest krytyczne. Przegrzanie może prowadzić do zmniejszenia wydajności, skrócenia żywotności komponentów i katastrofalnej awarii. Strategie zarządzania termicznego obejmują staranne rozmieszczenie komponentów w celu rozproszenia źródeł ciepła, stosowanie radiatorów i termicznych przelotek dla efektywnego odprowadzania ciepła oraz wdrażanie aktywnych rozwiązań chłodzących w zastosowaniach o dużej mocy.

Wilgotność i wilgoć

Wilgoć może być szkodliwa dla CCA, potencjalnie prowadząc do korozji metalowych komponentów i ścieżek, delaminacji wielowarstwowych płytek i zwarć elektrycznych z powodu kondensacji. Środki ochronne obejmują nakładanie powłok konforemnych w celu uszczelnienia płytki, stosowanie materiałów odpornych na wilgoć oraz wdrażanie odpowiednich procedur przechowywania i obsługi w celu zminimalizowania narażenia na wilgoć.

Naprężenia mechaniczne

W zastosowaniach takich jak motoryzacja lub lotnictwo, CCA mogą być poddawane znacznym wibracjom i wstrząsom. Może to prowadzić do pękniętych połączeń lutowanych, odłączenia komponentów i zmęczeniowego uszkodzenia PCB. Strategie łagodzące obejmują stosowanie technik montażu odpornych na wibracje, wybieranie komponentów przystosowanych do środowisk o wysokich wibracjach oraz wdrażanie materiałów amortyzujących w ogólnej konstrukcji produktu w celu ochrony wrażliwych CCA.

Techniki rozwiązywania problemów

Kontrola wizualna

Kontrola wizualna jest często pierwszym krokiem w rozwiązywaniu problemów, umożliwiającym identyfikację widocznych uszkodzeń komponentów lub płytki, oczywistych wad lutowania oraz oznak przegrzania lub korozji. Zaawansowane techniki kontroli wizualnej obejmują użycie mikroskopów i kamer o wysokiej rozdzielczości do szczegółowego badania.

Testowanie elektryczne

Gdy kontrola wizualna jest niewystarczająca, następnym krokiem jest testowanie elektryczne. Może to obejmować użycie multimetrów do sprawdzania ciągłości i prawidłowych napięć, oscyloskopów do analizy integralności sygnału i synchronizacji oraz specjalistyczne ICT do kompleksowego testowania komponentów. Metody te mogą identyfikować problemy, od prostych przerwanych lub zwartych obwodów po bardziej złożone problemy z synchronizacją lub jakością sygnału.

Obrazowanie termiczne

Kamery na podczerwień mogą ujawnić gorące punkty na płytce, pomagając zidentyfikować komponenty pobierające nadmierny prąd, obszary o wysokiej rezystancji z powodu słabych połączeń i potencjalne zwarcia. Ta bezkontaktowa metoda jest szczególnie przydatna do identyfikacji problemów, które mogą nie być widoczne w normalnych warunkach pracy.

Kontrola rentgenowska

W przypadku problemów niewidocznych z powierzchni, inspekcja rentgenowska umożliwia badanie ukrytych połączeń lutowanych, szczególnie w BGA, identyfikację pustek lub niespójności w połączeniach lutowanych oraz wykrywanie wewnętrznych wad w wielowarstwowych płytkach. Technika ta jest nieoceniona w rozwiązywaniu problemów złożonych, gęsto upakowanych CCA.

Procesy naprawy i przeróbki

Wymiana komponentów

W przypadku wadliwych lub uszkodzonych komponentów, wymiana zazwyczaj obejmuje ostrożne usunięcie starego komponentu za pomocą specjalistycznego sprzętu do rozlutowywania, czyszczenie pól lutowniczych PCB oraz umieszczenie i lutowanie nowego komponentu. Proces ten wymaga umiejętności i precyzji, szczególnie w przypadku małych komponentów do montażu powierzchniowego lub złożonych obudów, takich jak BGA.

Naprawa połączeń lutowanych

W przypadku problemów z pojedynczymi połączeniami lutowanymi, techniki obejmują przetopienie istniejącej lutu, dodanie świeżej lutu w celu wzmocnienia połączenia lub całkowite ponowne wykonanie połączenia. Naprawy te często wymagają specjalistycznych narzędzi, takich jak stacje lutownicze na gorące powietrze lub lutownice z cienkimi końcówkami.

Reballing BGA

W przypadku BGA z wadliwymi kulkami lutowniczymi stosuje się reballing. Stare kulki lutownicze są usuwane, komponent jest czyszczony, a nowe kulki lutownicze są mocowane za pomocą szablonu do reballingu i procesu rozpływowego. Ta złożona procedura wymaga specjalistycznego sprzętu i wiedzy.

Działania zapobiegawcze

Zasady DFM pomagają zapewnić, że projekty są zoptymalizowane pod kątem procesu produkcyjnego. Obejmuje to przestrzeganie zasad projektowania dotyczących odstępów między komponentami i szerokości ścieżek, uwzględnianie dostępu do punktów testowych w celu łatwiejszego rozwiązywania problemów oraz optymalizację rozmieszczenia komponentów w celu wydajnego montażu. Zastosowanie powłoki ochronnej na CCA może chronić przed wilgocią i korozją, zapewniać pewną odporność na naprężenia mechaniczne i zapobiegać zanieczyszczeniom. Wprowadzenie surowych protokołów dotyczących obsługi i przechowywania CCA może zapobiec wielu problemom, w tym stosowanie środków antystatycznych, przechowywanie w kontrolowanym klimacie i odpowiednie pakowanie.

Zaawansowane narzędzia do rozwiązywania problemów

Wraz ze wzrostem złożoności CCA, opracowywane są nowe narzędzia wspomagające rozwiązywanie problemów. Systemy AOI wykorzystują kamery o wysokiej rozdzielczości i zaawansowane przetwarzanie obrazu do wykrywania brakujących lub źle ustawionych komponentów, identyfikowania wad połączeń lutowanych oraz weryfikacji prawidłowych wartości i polaryzacji komponentów. Systemy ICT wykorzystują oprzyrządowanie typu "łoże gwoździ" do kontaktowania się z punktami testowymi na CCA, umożliwiając kompleksowe testowanie poszczególnych komponentów, weryfikację funkcjonalności obwodu i szybką identyfikację usterek w produkcji wielkoseryjnej. Testowanie skanowania granicznego (testowanie JTAG) umożliwia testowanie złożonych obwodów cyfrowych poprzez dostęp do pinów układów scalonych przez dedykowany port testowy, weryfikację połączeń między układami scalonymi bez fizycznego dostępu sondy oraz programowe wykonywanie i testowanie funkcji obwodu.

Wyzwania w montażu kart obwodów drukowanych są tak różnorodne, jak same zastosowania CCA. Od wad produkcyjnych po naprężenia środowiskowe, każde wyzwanie wymaga połączenia środków zapobiegawczych, zaawansowanych technik rozwiązywania problemów i wykwalifikowanych procesów naprawczych. Wraz z postępem technologii możemy spodziewać się jeszcze bardziej innowacyjnych rozwiązań, które pozwolą sprostać tym wyzwaniom, zapewniając, że CCA pozostaną w centrum niezawodnych, wysokowydajnych systemów elektronicznych.