W skomplikowanym świecie produkcji elektroniki zapewnienie jakości i niezawodności każdego komponentu jest najważniejsze. Jednym z kluczowych aspektów tego procesu kontroli jakości są testy funkcjonalne zespołów płytek drukowanych (PCBA). Ale czym dokładnie jest tester funkcjonalny PCBA i dlaczego jest tak ważny? Ten artykuł zagłębia się w świat testerów funkcjonalnych PCBA, badając ich cel, rodzaje, komponenty, działanie, korzyści i ograniczenia. Niezależnie od tego, czy dopiero zaczynasz w tej dziedzinie, czy jesteś doświadczonym badaczem, ten przewodnik oferuje kompleksowy przegląd tej podstawowej technologii.

Czym jest tester funkcjonalny PCBA?

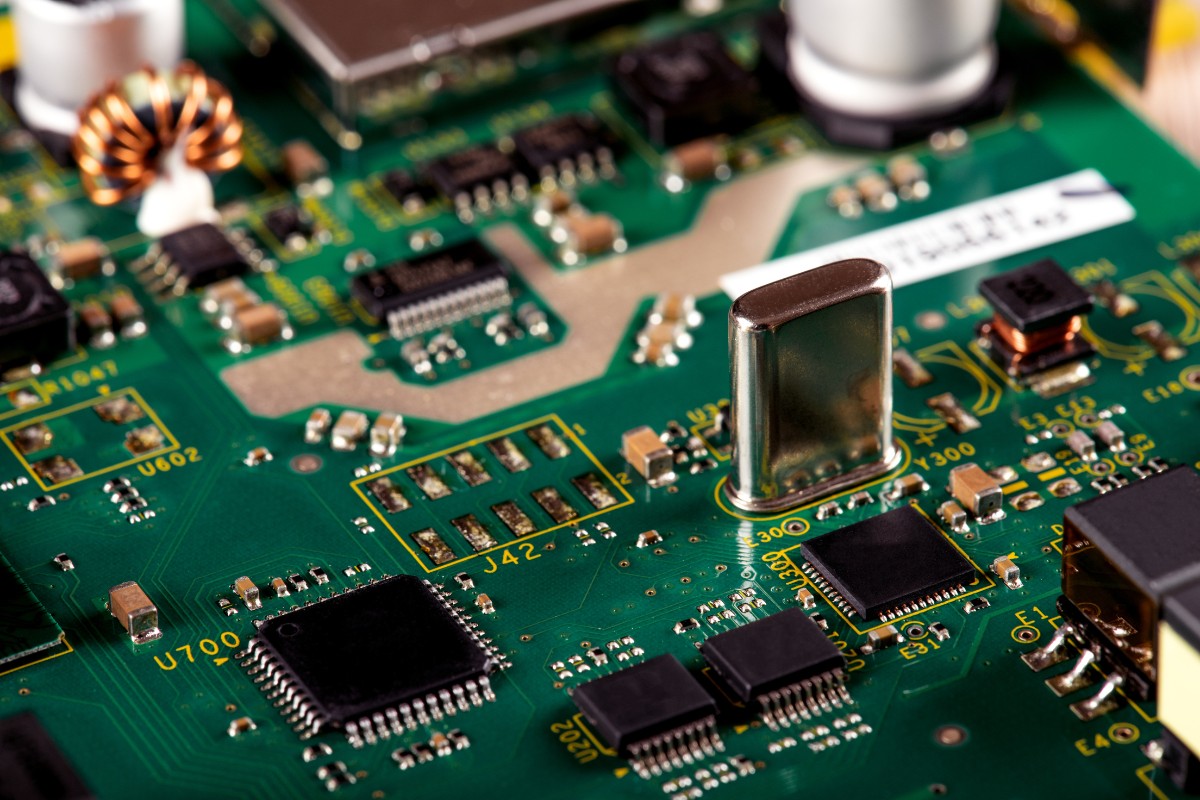

Zacznijmy od podstaw. PCBA oznacza Zespół Płytki Drukowanej. Odnosi się do płytki drukowanej, na której przylutowane są wszystkie elementy elektroniczne, takie jak rezystory, kondensatory i układy scalone. Jest to serce większości urządzeń elektronicznych, od smartfonów po przemysłowe systemy sterowania.

A tester funkcjonalny PCBA to zaawansowany system używany do weryfikacji, czy PCBA działa poprawnie zgodnie ze specyfikacjami. To jak egzamin końcowy dla zmontowanej płyty. Tester podaje zasilanie i sygnały do PCBA i mierzy jego odpowiedzi, aby upewnić się, że działa zgodnie z przeznaczeniem. Pomyśl o tym jak o lekarzu sprawdzającym parametry życiowe pacjenta. Tak jak lekarz używa różnych instrumentów do oceny stanu zdrowia pacjenta, tester funkcjonalny używa różnych narzędzi do oceny „zdrowia” PCBA. Testery te są niezbędne w produkcji elektroniki do wykrywania wad, które mogły wystąpić podczas procesu montażu, takich jak nieprawidłowe umieszczenie komponentów, wadliwe lutowanie lub zwarcia wewnętrzne.

Główny cel? Wyłapać wadliwe PCBA, zanim zostaną wysłane do klientów, zapewniając jakość i niezawodność produktu. Nie chodzi tylko o unikanie drobnych usterek; chodzi o zapewnienie, że urządzenia, na których polegamy każdego dnia, działają bezbłędnie.

Dlaczego testowanie płytek drukowanych jest ważne?

Testowanie PCBA to nie tylko formalność; to krytyczny krok w procesie produkcyjnym, który ma daleko idące konsekwencje. Zobaczmy dlaczego:

Zapewnienie jakości produktu: To najbardziej oczywisty powód. Testowanie pomaga identyfikować wady produkcyjne, zapobiegając dotarciu wadliwych produktów do klientów. Wyobraź sobie, że kupujesz nowy telefon tylko po to, by odkryć, że aparat nie działa. Rygorystyczne testy mają na celu wyeliminowanie takich problemów.

Redukcja awarii w terenie: Wczesne wykrywanie wad zmniejsza prawdopodobieństwo awarii produktów w terenie. Awaria w terenie może być niezwykle kosztowna dla firm, nie tylko pod względem napraw, ale także pod względem szkód w ich reputacji. Produkt, który przedwcześnie ulega awarii, może nadszarpnąć zaufanie klientów i prowadzić do negatywnych recenzji.

Poprawa niezawodności: Dokładne testy prowadzą do bardziej niezawodnych produktów. Niezawodność jest kluczowym czynnikiem w zadowoleniu klienta i lojalności wobec marki. Klienci częściej trzymają się marki, która konsekwentnie dostarcza niezawodne produkty.

Oszczędność kosztów: Identyfikacja i naprawa wad podczas produkcji jest znacznie tańsza niż radzenie sobie ze zwrotami, naprawami i roszczeniami gwarancyjnymi. Koszt wycofania produktu, na przykład, może być astronomiczny.

Utrzymanie reputacji marki: Dostarczanie wysokiej jakości, niezawodnych produktów pomaga utrzymać pozytywny wizerunek marki. Na dzisiejszym konkurencyjnym rynku reputacja firmy jest jednym z jej najcenniejszych aktywów.

Rodzaje testerów funkcjonalnych PCBA

Dostępnych jest kilka typów testerów funkcjonalnych PCBA, każdy z własnymi zaletami i wadami. Oto krótki przegląd:

Testery In-Circuit (ICT): Testery te sprawdzają poszczególne komponenty na PCBA, gdy są one w obwodzie (wlutowane w płytkę). Używają one "łoża igieł", aby nawiązać kontakt z punktami testowymi na płytce. Testery ICT doskonale nadają się do wykrywania wad produkcyjnych, takich jak nieprawidłowe umieszczenie komponentów lub problemy ze złączami lutowanymi.

Testery z ruchomą sondą: Testery te wykorzystują niewielką liczbę sond, które poruszają się po płytce, aby nawiązać kontakt z punktami testowymi. Nie wymagają one dedykowanego uchwytu, co czyni je bardziej elastycznymi niż ICT. Nadają się do produkcji niskoseryjnej i testowania prototypów.

Automatyczna inspekcja optyczna (AOI): Systemy AOI wykorzystują kamery do przechwytywania obrazów PCBA i analizowania ich pod kątem wad. Mogą wykrywać problemy, takie jak brakujące komponenty lub nieprawidłowa orientacja komponentów. AOI jest często używany jako inspekcja pierwszego przejścia w celu szybkiego zidentyfikowania oczywistych wad wizualnych.

Inspekcja rentgenowska: Systemy inspekcji rentgenowskiej wykorzystują promieniowanie rentgenowskie do tworzenia obrazów wewnętrznej struktury PCBA. Mogą wykrywać ukryte wady, takie jak puste przestrzenie w złączach lutowanych lub problemy z obudowami BGA (ball grid array). Ten rodzaj inspekcji ma kluczowe znaczenie dla zastosowań o wysokiej niezawodności.

Funkcjonalne testery obwodów: Testery te weryfikują ogólną funkcjonalność PCBA, podając zasilanie i sygnały oraz mierząc jej reakcje. Symulują one rzeczywiste środowisko pracy PCBA, zapewniając, że spełnia ona swoje specyfikacje wydajności.

Dogłębna analiza każdego typu

Przyjrzyjmy się bliżej każdemu typowi testera:

Testery In-Circuit (ICT)

- Zalety: Testery ICT oferują wysoki poziom pokrycia błędów, szczególnie w przypadku komponentów analogowych. Są szybkie i dobrze nadają się do środowisk produkcyjnych o dużej objętości.

- Wady: Opracowanie uchwytów dla ICT może być kosztowne. Mają one również ograniczone możliwości testowania funkcjonalnego i mogą napotykać trudności z płytkami o dużej gęstości.

- Najlepsze przypadki użycia: Testery ICT są idealne do produkcji wielkoseryjnej płytek ze znaczną liczbą komponentów analogowych.

Testery z ruchomymi sondami

- Zalety: Testery z ruchomą sondą eliminują potrzebę stosowania kosztownych uchwytów. Oferują elastyczność dla różnych projektów płytek i dobrze nadają się do prototypów i produkcji niskoseryjnej.

- Wady: Mają one dłuższe czasy testowania w porównaniu z ICT i mogą oferować ograniczony poziom pokrycia błędów. Mogą również napotykać trudności z sygnałami o bardzo dużej prędkości.

- Najlepsze przypadki użycia: Testery z ruchomą sondą najlepiej nadają się do testowania prototypów, produkcji niskoseryjnej i płytek z ograniczonym dostępem do testów.

Automatyczna kontrola optyczna (AOI)

- Zalety: Systemy AOI są szybkie, bezkontaktowe i skuteczne w wykrywaniu wad wizualnych. Są również stosunkowo tanie.

- Wady: Są one ograniczone do widocznych wad i mogą być wrażliwe na oświetlenie i zmiany koloru płytek.

- Najlepsze przypadki użycia: AOI jest idealny do inspekcji pierwszego przejścia, monitorowania procesu i wykrywania poważnych błędów montażowych.

Kontrola rentgenowska

- Zalety: Inspekcja rentgenowska może wykryć ukryte wady, co czyni ją niezbędną dla BGA i innych złożonych obudów. Oferuje wysoką niezawodność wyników inspekcji.

- Wady: Sprzęt rentgenowski jest drogi i wymaga specjalistycznego szkolenia do obsługi. Jest również wolniejszy niż AOI.

- Najlepsze przypadki użycia: Inspekcja rentgenowska ma kluczowe znaczenie dla zastosowań o wysokiej niezawodności, inspekcji złożonych obudów i analizy awarii.

Funkcjonalne testery obwodów

- Zalety: Testery funkcjonalne weryfikują ogólną funkcjonalność PCBA, symulując rzeczywiste działanie. Można je dostosować do konkretnych zastosowań.

- Wady: Ich programowanie może być złożone i mogą nie wskazywać dokładnej lokalizacji usterki. Czasy testów mogą się różnić w zależności od złożoności PCBA.

- Najlepsze przypadki użycia: Testery funkcjonalne idealnie nadają się do testowania na końcu linii produkcyjnej, zapewniając, że produkt spełnia specyfikacje wydajności, oraz do testowania złożonych obwodów cyfrowych.

Uchwyt testowy

Oprzyrządowanie testowe jest krytycznym elementem funkcjonalnego testera PCBA. Jest to urządzenie mechaniczne, które utrzymuje PCBA na miejscu i zapewnia połączenia elektryczne z testerem. Wyobraź sobie to jako wykonaną na zamówienie stację dokującą dla PCBA. Typowe oprzyrządowanie składa się z płyty podstawy, płyty górnej i zestawu sprężynowych sond testowych, często nazywanych pinami pogo. Oprzyrządowanie jest starannie zaprojektowane, aby precyzyjnie wyrównać PCBA z sondami, zapewniając niezawodny kontakt.

Rozważania dotyczące projektowania oprzyrządowania testowego

Projektowanie oprzyrządowania testowego to złożony proces, który wymaga starannego rozważenia kilku czynników:

Układ płytki: Oprzyrządowanie musi być zaprojektowane tak, aby uwzględniało specyficzny układ PCBA, w tym lokalizację punktów testowych i komponentów. Każdy projekt PCBA jest unikalny, co wymaga niestandardowego oprzyrządowania.

Umieszczenie sond: Sondy muszą być umieszczone strategicznie, aby uzyskać dostęp do wszystkich niezbędnych punktów testowych bez zakłócania działania komponentów. Wymaga to starannego planowania i precyzji.

Integralność sygnału: W przypadku obwodów o dużej prędkości oprzyrządowanie musi być zaprojektowane tak, aby zminimalizować odbicia sygnału i przesłuchy. Może to obejmować użycie sond o kontrolowanej impedancji i staranne prowadzenie ścieżek w oprzyrządowaniu. Jest to bardziej złożone zagadnienie, często pomijane, ale ma kluczowe znaczenie w nowoczesnej elektronice o dużej prędkości.

Trwałość: Oprzyrządowanie musi być w stanie wytrzymać wielokrotne użycie bez pogorszenia wydajności. Oprzyrządowanie testowe jest często używane tysiące razy, więc musi być zbudowane tak, aby służyło przez długi czas.

Łatwość użycia: Oprzyrządowanie powinno być łatwe do załadowania i rozładowania PCBA, minimalizując zmęczenie operatora i potencjalne uszkodzenie płytki. Dobrze zaprojektowane oprzyrządowanie może znacznie poprawić wydajność procesu testowania.

Sondy testowe

Sondy testowe, znane również jako piny pogo, są niedocenianymi bohaterami procesu testowania funkcjonalnego. Są to sprężynowe styki, które tworzą połączenia elektryczne między testerem a PCBA. Te maleńkie sondy są zaprojektowane tak, aby ściskały się, gdy PCBA jest dociskana do nich, zapewniając dobry kontakt, nawet jeśli płytka jest lekko wypaczona.

Dostępne są różne typy sond do różnych zastosowań. Na przykład sondy wysokoprądowe są używane do obwodów zasilania, a sondy wysokoczęstotliwościowe są używane do sygnałów o dużej prędkości. Istnieją również sondy zaprojektowane specjalnie do uzyskiwania dostępu do małych punktów testowych. Końcówki sond mogą być wykonane z różnych materiałów, takich jak miedź berylowa lub złoto, w zależności od wymagań aplikacji. Wybór materiału sondy może wpływać na trwałość i niezawodność połączenia.

Przyrządy pomiarowe

Testery funkcjonalne polegają na różnych instrumentach pomiarowych, aby aplikować sygnały i mierzyć odpowiedzi PCBA. Instrumenty te są końmi roboczymi procesu testowania, dostarczając dane potrzebne do ustalenia, czy PCBA działa poprawnie. Oto niektóre powszechnie używane instrumenty:

Multimetry cyfrowe (DMM): Te wszechstronne instrumenty mierzą napięcie, prąd i rezystancję. Są niezbędne do podstawowych pomiarów elektrycznych.

Oscyloskopy: Oscyloskopy wyświetlają przebiegi sygnałów elektrycznych, umożliwiając inżynierom wizualizację zachowania obwodu w czasie. Są one kluczowe do analizy integralności sygnału i wykrywania problemów z synchronizacją.

Zasilacze: Zasilacze zapewniają niezbędne zasilanie PCBA podczas testowania. Można je zaprogramować tak, aby dostarczały określone napięcia i prądy.

Generatory sygnałów: Generatory sygnałów tworzą różne typy sygnałów elektrycznych, takie jak fale sinusoidalne, fale prostokątne i impulsy. Sygnały te są używane do stymulowania PCBA i testowania jej odpowiedzi na różne wejścia.

Analizatory logiczne: Analizatory logiczne przechwytują i analizują sygnały cyfrowe. Są szczególnie przydatne do debugowania złożonych obwodów cyfrowych.

Specjalistyczne instrumenty: W zależności od zastosowania, testery funkcjonalne mogą również obejmować specjalistyczne instrumenty, takie jak generatory sygnałów RF, analizatory widma i analizatory sieci. Instrumenty te są używane do testowania określonych typów obwodów, takich jak obwody radiowe (RF) lub komunikacyjne.

Oprogramowanie i system sterowania

Oprogramowanie i system sterowania to mózg testera funkcjonalnego. Koordynuje on cały proces testowania, kontrolując działanie testera, wykonując program testowy, pobierając dane z instrumentów pomiarowych i analizując wyniki. To jak dyrygent orkiestry, który dba o to, aby wszystkie instrumenty grały w harmonii.

Oprogramowanie zazwyczaj zawiera graficzny interfejs użytkownika (GUI), który umożliwia operatorowi interakcję z testerem. Ten GUI zapewnia przyjazny dla użytkownika sposób sterowania testerem, monitorowania procesu testowania i przeglądania wyników. Programy testowe są pisane w specjalistycznym języku programowania lub przy użyciu graficznego środowiska programowania. Programy te definiują sekwencję testów do wykonania, sygnały do zastosowania i pomiary do wykonania.

Oprogramowanie może również zawierać funkcje rejestrowania danych, generowania raportów i statystycznej kontroli procesu. Rejestrowanie danych umożliwia inżynierom śledzenie wydajności płytek PCBA w czasie, a generowanie raportów zapewnia szczegółowe podsumowanie wyników testów. Statystyczna kontrola procesu (SPC) wykorzystuje metody statystyczne do monitorowania i kontrolowania procesu produkcyjnego, pomagając identyfikować trendy i zapobiegać defektom.

Jak działa tester funkcjonalny PCBA?

Czy zastanawiałeś się kiedyś, co dzieje się za kulisami podczas testu funkcjonalnego PCBA? Przeanalizujmy proces krok po kroku:

Proces testowania funkcjonalnego

- Załadunek: PCBA jest ostrożnie ładowana do uchwytu testowego.

- Połączenie: Sondy testowe stykają się z punktami testowymi na PCBA, tworząc połączenia elektryczne.

- Włączenie zasilania: Tester podaje zasilanie do PCBA, ożywiając ją.

- Wykonanie testu: Tester wykonuje program testowy, który stosuje sekwencję sygnałów do PCBA i mierzy jej odpowiedzi. To tutaj zaczyna się prawdziwe testowanie.

- Pobieranie danych: Instrumenty pomiarowe przechwytują sygnały z PCBA, zbierając surowe dane.

- Analiza danych: Oprogramowanie analizuje dane, porównując je z oczekiwanymi wartościami, aby ustalić, czy PCBA działa poprawnie.

- Określenie wyniku pozytywnego/negatywnego: Na podstawie analizy oprogramowanie określa, czy PCBA przechodzi, czy nie przechodzi testu. To jest moment prawdy.

- Raportowanie: Tester generuje raport, który wskazuje wyniki testu, w tym wszelkie wykryte awarie. Raport ten dostarcza cennych informacji do debugowania i ulepszania procesu.

- Rozładunek: PCBA jest wyjmowana z uchwytu, gotowa na następny etap w procesie produkcyjnym.

Zaawansowane techniki testowania funkcjonalnego

Oprócz podstawowego procesu istnieje kilka zaawansowanych technik stosowanych w testowaniu funkcjonalnym:

Skanowanie graniczne (JTAG): Jest to technika testowania połączeń między układami scalonymi na PCBA. Wykorzystuje dedykowaną magistralę testową do przesyłania danych do i z układów scalonych, umożliwiając testerowi weryfikację połączeń między nimi.

Programowanie w systemie (ISP): Jest to metoda programowania lub konfigurowania urządzeń na PCBA, gdy są one w obwodzie. Testery funkcjonalne mogą być używane do wykonywania ISP, umożliwiając im aktualizację oprogramowania układowego lub konfigurowanie programowalnych urządzeń logicznych.

Testowanie z uwzględnieniem protokołów: Jest to technika testowania interfejsów komunikacyjnych na PCBA, takich jak USB, Ethernet lub magistrala CAN. Tester emuluje protokół komunikacyjny i weryfikuje, czy PCBA może poprawnie komunikować się z innymi urządzeniami.

Korzyści z używania testerów funkcjonalnych PCBA

Zalety stosowania testerów funkcjonalnych PCBA są liczne i znacząco wpływają na ogólną jakość i wydajność produkcji elektroniki:

Poprawa jakości produktu: Testy funkcjonalne pomagają zapewnić, że PCBA spełniają specyfikacje wydajności. Te rygorystyczne testy prowadzą do wyższej jakości produktów, które są mniej podatne na wady lub awarie.

Skrócony czas testowania: Zautomatyzowane testery funkcjonalne mogą testować PCBA znacznie szybciej niż ręczne metody testowania. Ta szybkość znacznie skraca czas produkcji i pozwala na szybsze wprowadzenie produktu na rynek.

Oszczędność kosztów: Wczesne wykrywanie wad zmniejsza koszty poprawek, złomu i gwarancji. Dzięki wczesnemu wykrywaniu problemów producenci mogą zaoszczędzić znaczne sumy pieniędzy w dłuższej perspektywie.

Zwiększona niezawodność: Dokładne testy prowadzą do bardziej niezawodnych produktów, które są mniej podatne na awarie w terenie. Ta poprawiona niezawodność zwiększa zadowolenie klientów i zmniejsza prawdopodobieństwo kosztownych wycofań produktów.

Wnioski oparte na danych: Testery funkcjonalne mogą zbierać dane, które można wykorzystać do ulepszenia procesu produkcyjnego i projektu produktu. Dane te można analizować w celu identyfikacji trendów, optymalizacji procesów i zapobiegania przyszłym wadom. Jest to mniej oczywista, ale coraz ważniejsza korzyść, szczególnie wraz z rozwojem analityki danych w produkcji.

Skalowalność: Testy funkcjonalne można skalować, aby spełnić potrzeby różnych wielkości produkcji. Niezależnie od tego, czy produkujesz małą partię prototypów, czy dużą ilość elektroniki użytkowej, testy funkcjonalne można dostosować do Twoich potrzeb.

Ograniczenia testerów funkcjonalnych PCBA

Chociaż testery funkcjonalne PCBA oferują wiele korzyści, mają również pewne ograniczenia:

Koszty oprzyrządowania: Opracowanie niestandardowych urządzeń testowych może być kosztowne, szczególnie w przypadku złożonych płytek. Koszt ten może stanowić barierę wejścia dla mniejszych producentów lub dla tych, którzy produkują szeroką gamę płytek.

Złożoność programowania: Pisanie programów testowych może być czasochłonne i wymagać specjalistycznych umiejętności. Ta złożoność może wydłużyć ogólny czas opracowywania i zwiększyć koszty.

Ograniczenia zakresu testów: Testery funkcjonalne mogą nie być w stanie przetestować każdego aspektu PCBA, szczególnie w przypadku bardzo złożonych projektów. Mogą istnieć pewne funkcje lub komponenty, które są trudne lub niemożliwe do przetestowania za pomocą testera funkcjonalnego.

Wyzwania związane z debugowaniem: Gdy PCBA nie przejdzie testu funkcjonalnego, trudno jest dokładnie określić przyczynę awarii. Może to prowadzić do czasochłonnych wysiłków związanych z debugowaniem.

Wymagania dotyczące konserwacji: Testery funkcjonalne wymagają regularnej kalibracji i konserwacji, aby zapewnić dokładność. Ta bieżąca konserwacja może zwiększyć ogólny koszt posiadania.

Wybór odpowiedniego testera funkcjonalnego PCBA

Wybór odpowiedniego testera funkcjonalnego PCBA jest kluczową decyzją, która może znacząco wpłynąć na wydajność i skuteczność procesu testowania. Oto kilka kluczowych czynników, które należy wziąć pod uwagę:

Złożoność płyty: Należy wziąć pod uwagę złożoność PCBA, które należy przetestować. Obejmuje to liczbę komponentów, rodzaje komponentów (analogowe, cyfrowe, mieszane) i gęstość płyty. Bardziej złożone płyty mogą wymagać bardziej zaawansowanych testerów.

Wielkość produkcji: Wybierz tester odpowiedni dla wielkości produkcji. Testery z sondą latającą są odpowiednie do produkcji niskoobjętościowej lub prototypowania, podczas gdy ICT są lepsze do produkcji wysokoobjętościowej.

Ograniczenia budżetowe: Ceny testerów funkcjonalnych mogą wahać się od kilku tysięcy dolarów do setek tysięcy dolarów. Określ swój budżet i wybierz tester, który się w nim mieści.

Wymagania testowe: Należy wziąć pod uwagę specyficzne wymagania testowe, takie jak rodzaje testów, które należy wykonać (np. pomiary napięcia, pomiary częstotliwości, analiza sygnałów cyfrowych), wymagania dotyczące dokładności i wymagania dotyczące szybkości.

Pomoc techniczna: Wybierz dostawcę oferującego dobre wsparcie techniczne i szkolenia. Jest to kluczowe dla zapewnienia, że możesz efektywnie używać i konserwować tester.

Przyszłe potrzeby: Rozważ potencjał przyszłego wzrostu i wybierz tester, który można rozbudować lub ulepszyć, aby sprostać przyszłym potrzebom. Jest to szczególnie ważne, jeśli przewidujesz zmiany w projektach produktów lub wielkości produkcji. Wybór skalowalnego rozwiązania może uchronić Cię przed koniecznością przedwczesnej wymiany testera.

Proces konfiguracji testera funkcjonalnego PCBA

Konfiguracja funkcjonalnego testera PCBA obejmuje kilka kluczowych kroków:

Projekt i wykonanie oprzyrządowania:

- Przeanalizuj projekt PCBA i zidentyfikuj punkty testowe.

- Zaprojektuj oprzyrządowanie testowe za pomocą oprogramowania CAD.

- Wykonaj oprzyrządowanie z materiałów takich jak FR-4, aluminium lub akryl.

- Zainstaluj sondy testowe w oprzyrządowaniu.

Opracowanie programu testowego:

- Zdefiniuj wymagania i specyfikacje testowe.

- Napisz program testowy, używając specjalistycznego języka programowania lub graficznego środowiska programowania.

- Debuguj program testowy za pomocą symulatora lub prototypu PCBA.

Integracja i kalibracja systemu:

- Zainstaluj oprogramowanie na komputerze testera.

- Podłącz instrumenty pomiarowe do testera.

- Załaduj oprzyrządowanie testowe na tester.

- Skalibruj tester, używając sprawnego PCBA lub artefaktu kalibracyjnego.

Konserwacja testera funkcjonalnego PCBA

Właściwa konserwacja jest niezbędna dla zapewnienia dokładności i trwałości funkcjonalnego testera PCBA:

Regularna kalibracja: Testery funkcjonalne powinny być regularnie kalibrowane, aby zapewnić dokładność. Interwał kalibracji zależy od konkretnego testera i wymagań aplikacji.

Czyszczenie i wymiana sond: Sondy testowe należy regularnie czyścić, aby usunąć zanieczyszczenia i zapewnić dobry kontakt. Sondy należy wymieniać, gdy się zużyją lub uszkodzą.

Aktualizacje oprogramowania: Aktualizuj oprogramowanie testera, aby zapewnić kompatybilność z najnowszymi systemami operacyjnymi i korzystać z nowych funkcji oraz poprawek błędów.

Konserwacja zapobiegawcza: Wykonuj regularną konserwację zapobiegawczą testera, taką jak sprawdzanie kabli, złączy i zasilaczy.

Porównanie testów funkcjonalnych z innymi metodami

Testowanie funkcjonalne to tylko jedna z kilku metod używanych do testowania PCBA. Oto jak wypada w porównaniu z innymi popularnymi metodami:

Testowanie ręczne:

- Zalety: Niski koszt początkowy, elastyczny, może być używany do każdego typu PCBA.

- Wady: Powolny, pracochłonny, podatny na błędy ludzkie, nieodpowiedni do produkcji wielkoseryjnej.

Testowanie w obwodzie (ICT):

- Zalety: Wysoki poziom wykrywania usterek dla komponentów analogowych, szybki czas testowania, dobry do produkcji wielkoseryjnej.

- Wady: Wysokie koszty oprzyrządowania, ograniczone możliwości testowania funkcjonalnego, wyzwania związane z płytami o dużej gęstości.

Testowanie wygrzewania (Burn-In Testing):

- Zalety: Może wykryć wczesne awarie, poprawia niezawodność produktu.

- Wady: Czasochłonne, może obciążać komponenty, może nie być odpowiednie do wszystkich zastosowań.

Testowanie funkcjonalne:

- Zalety: Weryfikuje ogólną funkcjonalność, symuluje działanie w rzeczywistych warunkach, może być dostosowane do konkretnych zastosowań.

- Wady: Może być skomplikowane w programowaniu, może nie wskazywać dokładnej lokalizacji usterki, czasy testowania mogą się różnić w zależności od złożoności.

Normy branżowe dotyczące testów funkcjonalnych

Kilka standardów branżowych zawiera wytyczne i wymagania dotyczące testowania funkcjonalnego:

- IPC-9252: Wytyczne dotyczące testowania elektrycznego nieobsadzonych płytek drukowanych

- IPC-7351: Ogólne wymagania dotyczące projektowania montażu powierzchniowego i standardu układu pól lutowniczych

- Standardy JEDEC: Różne standardy związane z testowaniem półprzewodników

- MIL-STD-883: Standardowa metoda testowania dla mikroobwodów

- MIL-PRF-38534: Specyfikacja wydajności dla hybrydowych mikroobwodów

- MIL-PRF-38535: Specyfikacja wydajności dla układów scalonych (produkcja mikroobwodów)

Standardy te pomagają zapewnić spójność i niezawodność testów funkcjonalnych w całej branży.