W tym artykule zagłębimy się w świat PCB i PCBA, badając ich definicje, materiały, zastosowania i procesy produkcyjne. Niezależnie od tego, czy jesteś entuzjastą technologii, czy po prostu chcesz poszerzyć swoją wiedzę, ten kompleksowy przewodnik zapewni ci jasne zrozumienie różnicy między PCB a PCBA. Zanurzmy się więc i odkryjmy tajemnice tych niezbędnych komponentów w świecie elektroniki.

Czym jest PCB

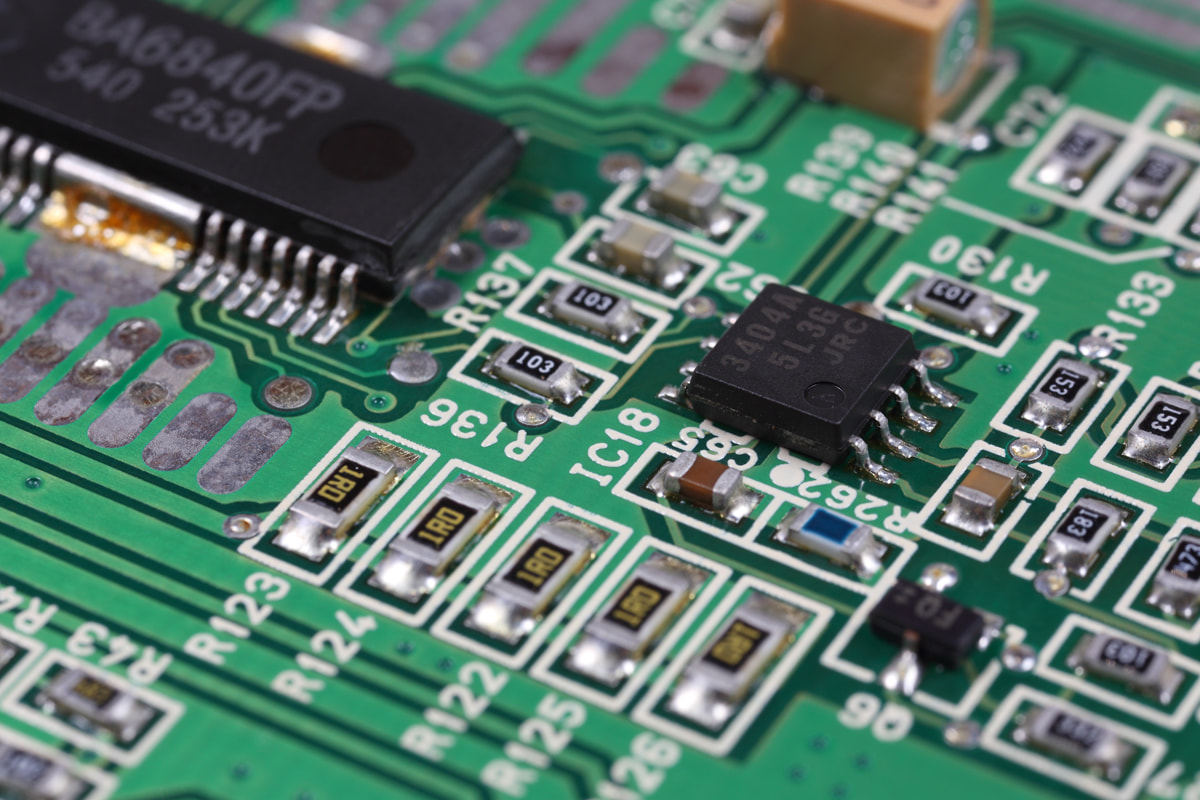

Płytka drukowana (PCB) to komponent elektroniczny, który służy jako podpora i nośnik dla komponentów elektronicznych, ułatwiając połączenia elektryczne między nimi. Często nazywana jest płytką drukowaną „drukowaną”, ponieważ jest tworzona w procesie druku elektronicznego. PCB są wykonane z materiałów nieprzewodzących, takich jak włókno szklane lub kompozyt epoksydowy, z warstwą materiału przewodzącego, zwykle miedzi, po jednej lub obu stronach.

Podstawową funkcją PCB jest zapewnienie niezawodnego i wydajnego sposobu łączenia i podtrzymywania komponentów elektronicznych. Oferując standardową platformę do umieszczania i łączenia komponentów, PCB eliminują potrzebę skomplikowanego okablowania i lutowania. Upraszcza to proces montażu i zwiększa ogólną niezawodność i wydajność urządzeń elektronicznych. PCB są również oznaczane sitodrukiem, aby pokazać położenie i nazwy komponentów.

PCB występują w różnych rozmiarach i kształtach, dostosowanych do specyficznych wymagań różnych zastosowań. Mogą to być małe, jednowarstwowe płytki stosowane w prostych urządzeniach, takich jak kalkulatory, po złożone, wielowarstwowe płytki stosowane w zaawansowanej elektronice, takiej jak smartfony i komputery.

Ścieżki przewodzące na PCB, znane jako układ obwodu, są zaprojektowane w celu ustanowienia połączeń elektrycznych między komponentami. Ścieżki te są tworzone przez wytrawianie materiału przewodzącego w określony wzór. Układ obwodu określa, w jaki sposób komponenty komunikują się i współpracują ze sobą w celu wykonywania określonych funkcji.

PCB znajdują zastosowanie w szerokim zakresie branż i sektorów, w tym w elektronice użytkowej, maszynach przemysłowych, robotyce, pojazdach i sprzęcie medycznym. Zapewniają stabilną i niezawodną platformę do integracji komponentów elektronicznych, zapewniając prawidłowe funkcjonowanie urządzeń elektronicznych.

Materiały użyte w PCB

PCB składają się z różnych materiałów, które odpowiadają za ich wydajność i funkcjonalność. Przyjrzyjmy się bliżej materiałom używanym do produkcji PCB.

Podłoże

Materiał podłoża służy jako podstawa PCB i zapewnia wsparcie mechaniczne. Zwykle jest wykonany z materiału nieprzewodzącego, takiego jak żywica epoksydowa wzmocniona włóknem szklanym (FR-4). FR-4 jest szeroko stosowany ze względu na doskonałe właściwości izolacji elektrycznej, wysoką wytrzymałość mechaniczną i opłacalność.

Folia miedziana

Folia miedziana jest laminowana na materiale podłoża w celu utworzenia ścieżek przewodzących. Służy jako warstwa przewodząca dla PCB. Miedź jest wybierana ze względu na wysoką przewodność elektryczną i odporność na korozję. Grubość folii miedzianej może się różnić w zależności od zastosowania i wymagań projektowych.

Prepreg

Prepreg, czyli tkanina szklana pokryta żywicą, taką jak żywica epoksydowa FR4, poliimid lub teflon, działa jako warstwa izolacyjna między warstwami miedzi w wielowarstwowych PCB. Laminaty, znane również jako laminaty pokryte miedzią, składają się z arkuszy prepregu laminowanych razem pod wpływem ciepła i ciśnienia. Tworzą one podstawową strukturę PCB, zapewniając sztywność i stabilność.

Maska Lutownicza

Maska lutownicza to warstwa ochronna nakładana na ścieżki miedziane, aby zapobiec zwarciom i utlenianiu. Zwykle ma kolor zielony, ale można również użyć innych kolorów, takich jak czerwony, niebieski lub czarny. Maska lutownicza zapewnia izolację i chroni ścieżki miedziane przed czynnikami środowiskowymi, takimi jak wilgoć i kurz.

Sitodruk

Warstwa sitodruku służy do dodawania etykiet komponentów, oznaczeń referencyjnych i innych oznaczeń na PCB. Zwykle ma kolor biały i pomaga w identyfikacji komponentów i ich rozmieszczeniu podczas montażu i rozwiązywania problemów.

Elastyczne materiały

Oprócz tych materiałów, elastyczne PCB to kolejny typ PCB, który jest zbudowany z elastycznych materiałów. Te elastyczne PCB mogą być jedno-, dwu- lub wielowarstwowe i są zaprojektowane tak, aby wytrzymać wielokrotne zginanie. Powszechnie występują w nowoczesnych urządzeniach, takich jak laptopy, telefony komórkowe i ramiona robotyczne.

Producenci PCB mogą tworzyć niezawodne i wydajne płytki obwodów do szerokiego zakresu zastosowań, starannie dobierając i wykorzystując te materiały. Materiały użyte do produkcji PCB są niezbędne do zapewnienia funkcjonalności, trwałości i niezawodności PCB. Każdy materiał służy określonemu celowi, od zapewnienia wsparcia mechanicznego po tworzenie ścieżek przewodzących i ochronę przed czynnikami środowiskowymi.

Wybór materiałów zależy od czynników, takich jak stała dielektryczna, ognioodporność, współczynniki strat dla zastosowań o dużej szybkości, wytrzymałość mechaniczna i wydajność cieplna. Producenci PCB biorą pod uwagę te czynniki, aby upewnić się, że użyte materiały spełniają specyficzne wymagania projektu PCB i zamierzonego zastosowania.

Zastosowania PCB

PCB, czyli płytki drukowane, mają szeroki zakres zastosowań w różnych branżach. Są one niezbędnym elementem wielu urządzeń elektronicznych, których używamy w naszym codziennym życiu. Przyjrzyjmy się niektórym typowym zastosowaniom PCB:

Elektronika użytkowa

PCB są szeroko stosowane w elektronice użytkowej, takiej jak smartfony, tablety, laptopy, telewizory i konsole do gier. Zapewniają one niezbędne obwody, aby te urządzenia działały wydajnie i kompaktowo.

Przemysł motoryzacyjny

Płytki drukowane są szeroko stosowane w przemyśle motoryzacyjnym, gdzie znajdują zastosowanie w jednostkach sterujących silnikiem (ECU), elektronice deski rozdzielczej, systemach rozrywki i systemach bezpieczeństwa. Płytki drukowane stosowane w samochodach muszą być trwałe i niezawodne, aby wytrzymać trudne warunki środowiskowe.

Urządzenia medyczne

Płytki drukowane są szeroko stosowane w urządzeniach i sprzęcie medycznym, w tym w rozrusznikach serca, defibrylatorach, aparatach USG i systemach obrazowania medycznego. Urządzenia te wymagają wysokiej precyzji i dokładności, a płytki drukowane zapewniają prawidłowe funkcjonowanie tych krytycznych urządzeń medycznych.

Wyposażenie przemysłowe

Płytki drukowane są wykorzystywane w urządzeniach przemysłowych do automatyzacji, systemów sterowania i monitoringu. Znajdują się w maszynach stosowanych w produkcji, wytwarzaniu energii, robotyce i sterowaniu procesami. Płytki drukowane stosowane w zastosowaniach przemysłowych muszą być wytrzymałe i zdolne do wytrzymywania trudnych warunków.

Przemysł lotniczy i obronny

Płytki drukowane są krytycznymi elementami w systemach lotniczych i obronnych, w tym w awionice, systemach komunikacji, systemach radarowych, systemach nawigacji i systemach naprowadzania pocisków. Płytki drukowane stosowane w tych zastosowaniach muszą spełniać rygorystyczne standardy jakości i niezawodności.

Telekomunikacja

Płytki drukowane są stosowane w urządzeniach telekomunikacyjnych, takich jak routery, przełączniki, modemy i stacje bazowe. Urządzenia te wymagają szybkich i wysokoczęstotliwościowych obwodów, a płytki drukowane umożliwiają wydajną transmisję i przetwarzanie sygnałów.

Energia odnawialna

Płytki drukowane są stosowane w systemach energii odnawialnej, takich jak panele słoneczne i turbiny wiatrowe. Pomagają w kontrolowaniu i monitorowaniu procesu wytwarzania energii, zapewniając wydajną i niezawodną pracę.

Urządzenia IoT

Wraz z rozwojem Internetu Rzeczy (IoT), płytki drukowane stały się niezbędne do łączenia i kontrolowania różnych inteligentnych urządzeń. Są one stosowane w systemach inteligentnego domu, urządzeniach do noszenia, automatyce domowej i innych zastosowaniach IoT.

Ponadto płytki drukowane są również stosowane w sprzęcie oświetleniowym, przemyśle morskim, kalkulatorach, sprzęcie do przechowywania danych i innych. Wszechstronność, niezawodność i zdolność płytek drukowanych do obsługi okablowania o dużej gęstości sprawiają, że są one integralną częścią nowoczesnych urządzeń elektronicznych w różnych branżach.

Wymienione tutaj zastosowania nie są wyczerpującą listą, ale raczej reprezentacją szerokiego zakresu branż i urządzeń, w których stosowane są płytki drukowane. Ciągły postęp w technologii i rosnące zapotrzebowanie na urządzenia elektroniczne zapewniają, że zastosowania płytek drukowanych będą się nadal rozszerzać w przyszłości.

Różne typy PCB

Istnieje kilka różnych typów płytek drukowanych, z których każdy ma swoje unikalne cechy i zastosowania. Rozumiejąc różne typy płytek drukowanych, możesz podjąć świadomą decyzję przy wyborze odpowiedniej płytki drukowanej do swojego projektu. Niezależnie od tego, czy potrzebujesz prostej płytki drukowanej jednowarstwowej, czy złożonej płytki drukowanej wielowarstwowej, każdy typ ma swoje zalety i nadaje się do różnych zastosowań. Weź pod uwagę takie czynniki, jak złożoność obwodu, dostępna przestrzeń, wymagana elastyczność i trwałość potrzebna dla konkretnego urządzenia elektronicznego. Przyjrzyjmy się bliżej tym typom, aby zapewnić bardziej kompleksowe zrozumienie.

Płytka drukowana jednowarstwowa

Płytka drukowana jednowarstwowa, znana również jako płytka drukowana jednostronna, jest najprostszym typem płytki drukowanej. Składa się z pojedynczej warstwy materiału przewodzącego, zazwyczaj miedzi, po jednej stronie podłoża izolacyjnego. Warstwa przewodząca jest trawiona w celu utworzenia pożądanego wzoru obwodu, łącząc różne komponenty i ścieżki na płytce.

Płytki drukowane jednowarstwowe są powszechnie stosowane w urządzeniach elektronicznych o prostszych obwodach i mniejszej liczbie komponentów. Są one opłacalne i stosunkowo łatwe w produkcji w porównaniu z innymi typami płytek drukowanych. Jedną z zalet płytek drukowanych jednowarstwowych jest ich łatwość projektowania i produkcji. Są one powszechnie stosowane w tanich, wielkoseryjnych zastosowaniach, takich jak drukarki, radia i kalkulatory. Pojedyncza warstwa materiału przewodzącego jest zazwyczaj pokryta warstwą maski lutowniczej, aby chronić ją przed utlenianiem. Komponenty są oznaczane na płytce drukowanej za pomocą sitodruku.

Płytki drukowane jednowarstwowe mogą nie być odpowiednie dla urządzeń, które wymagają większej liczby komponentów i połączeń. Pojedyncza warstwa ogranicza dostępną przestrzeń dla ścieżek i komponentów, co może być ograniczeniem przy projektowaniu obwodów o większej gęstości lub złożonym routingu. Staranne planowanie i optymalizacja rozmieszczenia komponentów i routingu ścieżek są niezbędne, aby zmaksymalizować dostępną przestrzeń.

Płytka drukowana dwuwarstwowa

Płytka drukowana dwuwarstwowa, znana również jako płytka drukowana dwustronna, jest typem płytki drukowanej, która składa się z dwóch warstw materiału przewodzącego oddzielonych warstwą izolacyjną. Ten typ płytki drukowanej jest powszechnie stosowany w szerokiej gamie urządzeń i zastosowań elektronicznych.

Konstrukcja płytki drukowanej dwuwarstwowej obejmuje zastosowanie materiału podłoża, zazwyczaj włókna szklanego lub żywicy epoksydowej, który zapewnia wsparcie mechaniczne i izolację. Na wierzchu podłoża nakładana jest warstwa miedzi, służąca jako materiał przewodzący dla obwodu. Warstwa miedzi jest trawiona w celu utworzenia pożądanego wzoru obwodu, pozostawiając ścieżki i pola lutownicze, które będą używane do łączenia komponentów elektronicznych.

Płytki drukowane dwuwarstwowe mogą pomieścić bardziej złożone projekty obwodów w porównaniu z płytkami drukowanymi jednowarstwowymi. Dzięki dwóm warstwom materiału przewodzącego możliwe jest tworzenie bardziej skomplikowanych i gęstych obwodów, co pozwala na zwiększenie funkcjonalności i wydajności. To sprawia, że płytki drukowane dwuwarstwowe są odpowiednie do zastosowań wymagających wyższego poziomu złożoności, takich jak elektronika użytkowa, systemy samochodowe i przemysłowe systemy sterowania. Płytki drukowane dwuwarstwowe oferują lepszą integralność sygnału i zmniejszone zakłócenia elektromagnetyczne (EMI) w porównaniu z płytkami drukowanymi jednowarstwowymi. Obecność płaszczyzny uziemienia na drugiej warstwie pomaga zminimalizować szumy i zakłócenia, co skutkuje lepszą ogólną wydajnością i niezawodnością urządzenia elektronicznego.

Płytki drukowane wielowarstwowe

Płytki drukowane wielowarstwowe, jak sama nazwa wskazuje, to płytki drukowane, które składają się z więcej niż dwóch warstw przewodzących miedzi. Płytki te są przeznaczone do obsługi złożonych zastosowań, które wymagają większej liczby komponentów i połączeń. Wiele warstw materiału przewodzącego zapewnia zwiększoną gęstość obwodów, dzięki czemu płytki drukowane wielowarstwowe są bardziej wydajne, trwałe i kompaktowe w porównaniu z płytkami drukowanymi jednowarstwowymi lub dwuwarstwowymi.

Płytki drukowane wielowarstwowe mogą obsługiwać skomplikowane obwody na mniejszej powierzchni. Wykorzystując wiele warstw, projektanci mogą tworzyć złożone systemy elektroniczne, które byłyby niemożliwe do osiągnięcia za pomocą płytek drukowanych jednowarstwowych lub dwuwarstwowych. To sprawia, że płytki drukowane wielowarstwowe są idealne do zastosowań takich jak systemy satelitarne, technologia GPS, serwery plików, sprzęt do przechowywania danych i urządzenia medyczne.

Konstrukcja płytki drukowanej wielowarstwowej polega na umieszczeniu warstw materiału przewodzącego między warstwami izolacyjnymi, a klej zabezpiecza warstwy razem. Zapewnia to, że obwód nie zostanie uszkodzony przez nadmierne ciepło i zapewnia stabilność płytki. Wiele warstw jest połączonych ze sobą za pomocą przelotek, które są małymi otworami wywierconymi przez warstwy izolacyjne i pokrytymi materiałem przewodzącym. Te przelotki umożliwiają przesyłanie sygnałów elektrycznych między różnymi warstwami płytki drukowanej, umożliwiając działanie obwodu zgodnie z przeznaczeniem.

Elastyczne płytki drukowane

Elastyczne płytki drukowane, znane również jako obwody elastyczne lub płytki elastyczne, to rodzaj płytki drukowanej, która oferuje elastyczność i możliwość zginania. Składają się z obwodów drukowanych i komponentów ułożonych na elastycznym podłożu, które jest powszechnie wykonane z materiałów takich jak poliamid, PEEK lub przezroczysta przewodząca folia poliestrowa. Elastyczne płytki drukowane mogą być projektowane w konfiguracjach jednostronnych, dwustronnych lub wielowarstwowych.

Elastyczne płytki drukowane są znane ze swojej zdolności do oszczędzania miejsca. Ze względu na swoją elastyczność można je zginać lub składać, aby zmieściły się w ciasnych przestrzeniach, co pozwala na bardziej kompaktowe projekty. To sprawia, że są idealne do zastosowań, w których przestrzeń jest ograniczona, takich jak w przenośnej elektronice, takiej jak smartfony i laptopy.

Kolejną zaletą jest eliminacja złączy. Dzięki integracji elastycznej płytki drukowanej bezpośrednio z urządzeniem, zapotrzebowanie na złącza jest zmniejszone, co skutkuje bardziej opływowym i kompaktowym projektem. To nie tylko oszczędza miejsce, ale także upraszcza proces montażu i może przyczynić się do oszczędności kosztów.

Elastyczne płytki drukowane oferują również lepsze zarządzanie termiczne. Elastyczność podłoża pozwala na lepsze odprowadzanie ciepła, co pomaga zapobiegać przegrzewaniu i poprawia ogólną wydajność i niezawodność urządzenia. Jest to szczególnie ważne w zastosowaniach, w których wytwarzanie ciepła jest problemem, takich jak w elektronice dużej mocy lub urządzeniach, które działają w trudnych warunkach.

Sztywne płytki PCB

Sztywne płytki PCB są najczęściej stosowanym typem płytek PCB w urządzeniach elektronicznych. Są one wykonane z litego, niesztywnego materiału podłoża, takiego jak laminat epoksydowy wzmocniony włóknem szklanym. Sztywne płytki PCB zapewniają solidną i sztywną platformę do montażu komponentów elektronicznych i łączenia ich ścieżkami miedzianymi. Występują w różnych konfiguracjach, w tym jednostronnych, dwustronnych i wielowarstwowych.

Sztywne płytki PCB są opłacalne. Są one na ogół tańsze w porównaniu z innymi typami płytek PCB ze względu na prostszą konstrukcję i proces produkcyjny. Ponadto sztywne płytki PCB oferują łatwość diagnostyki i naprawy. Sztywna natura tych płytek umożliwia łatwy dostęp do komponentów, dzięki czemu rozwiązywanie problemów i wymiana komponentów są wygodniejsze.

Zapewniają również lepszą wydajność elektryczną i niższy poziom szumów elektronicznych w porównaniu z elastycznymi płytkami PCB. Solidne podłoże sztywnych płytek PCB zapewnia lepszą izolację, zmniejszając ryzyko zakłóceń sygnału. Dzięki temu nadają się do zastosowań, w których integralność sygnału ma kluczowe znaczenie.

Kolejną zaletą jest stabilność mechaniczna. Mogą absorbować wibracje, dzięki czemu idealnie nadają się do urządzeń, które mogą być narażone na wibracje lub wstrząsy. Ponadto sztywne płytki PCB są kompaktowe i lekkie, dzięki czemu nadają się do zastosowań, w których przestrzeń jest ograniczona lub pożądana jest redukcja masy.

Płytki Flex-Rigid PCB

Płytki Flex-Rigid PCB to unikalny typ płytek drukowanych, który łączy elementy zarówno elastycznych, jak i sztywnych płytek PCB. Płytki te zostały zaprojektowane tak, aby zapewnić korzyści płynące z elastyczności i sztywności w jednej płytce, dzięki czemu idealnie nadają się do zastosowań, które wymagają obu tych cech.

Płytki Flex-Rigid PCB składają się z wielu warstw elastycznego materiału PCB połączonych z warstwami sztywnego materiału PCB. Takie połączenie pozwala płytce zginać się i wyginać w niektórych obszarach, pozostając sztywną w innych. Elastyczne sekcje są zazwyczaj wykonane z materiałów takich jak poliimid lub folia poliestrowa, natomiast sztywne sekcje są wykonane z materiałów takich jak FR4.

Płytki Flex-Rigid PCB oszczędzają miejsce i zmniejszają zapotrzebowanie na złącza i kable. Dzięki zintegrowaniu zarówno elastycznych, jak i sztywnych sekcji w jednej płytce można zmniejszyć ogólny rozmiar i wagę urządzenia elektronicznego. Jest to szczególnie korzystne w zastosowaniach, w których przestrzeń jest ograniczona, na przykład w urządzeniach przenośnych lub technologii ubieralnej.

Oferują również większą niezawodność w porównaniu z użyciem oddzielnych elastycznych i sztywnych płytek. Eliminacja złączy i kabli zmniejsza ryzyko awarii połączeń i poprawia integralność sygnału. Ponadto zastosowanie elastycznych materiałów pozwala płytce wytrzymać wibracje, wstrząsy i rozszerzalność cieplną, dzięki czemu jest trwalsza w trudnych warunkach.

Czym jest PCBA

Montaż obwodów drukowanych (PCBA) to proces montażu komponentów elektronicznych na płytce drukowanej w celu stworzenia w pełni funkcjonalnej płytki obwodów. Obejmuje on umieszczanie i lutowanie komponentów na wyznaczonych polach i ścieżkach na PCB.

Proces PCBA obejmuje kilka etapów. Najpierw wytwarzana jest goła płytka PCB poprzez utworzenie przewodzącego wzoru na izolującym podłożu. Wzór ten służy jako podstawa połączeń elektrycznych między komponentami. Płytka PCB może być jedno-, dwu- lub wielowarstwowa, w zależności od złożoności projektu obwodu.

Gdy płytka PCB jest gotowa, przechodzi przez proces technologii montażu powierzchniowego (SMT). W tym procesie komponenty do montażu powierzchniowego, takie jak rezystory, kondensatory, układy scalone i złącza, są umieszczane i lutowane na płytce PCB za pomocą zautomatyzowanych maszyn. SMT umożliwia precyzyjne umieszczanie komponentów i szybki montaż, dzięki czemu nadaje się do produkcji masowej. Oprócz SMT, technologia przewlekana (THT) może być stosowana w przypadku niektórych komponentów, które wymagają silniejszego połączenia mechanicznego lub większej mocy. THT polega na wierceniu otworów w płytce PCB i wkładaniu wyprowadzeń komponentów do tych otworów. Wyprowadzenia są następnie lutowane po przeciwnej stronie płytki, ręcznie lub za pomocą maszyn do lutowania falowego.

Po zamontowaniu wszystkich komponentów PCBA przechodzi testy, kontrolę i kontrolę jakości, aby zapewnić jej funkcjonalność i niezawodność. Stosuje się różne metody testowania, takie jak kontrola wizualna, zautomatyzowana kontrola optyczna i testowanie funkcjonalne, aby wykryć wszelkie wady lub problemy w montażu. Zapewnia to, że PCBA spełnia wymagane specyfikacje i standardy.

Zastosowania PCBA

PCBA ma szeroki zakres zastosowań w różnych branżach, tak samo jak płytki PCB. Zespoły te są wykorzystywane w urządzeniach i sprzęcie elektronicznym w celu zapewnienia łączności i funkcjonalności. Przyjrzyjmy się niektórym typowym zastosowaniom PCBA:

Elektronika użytkowa

PCBA są szeroko stosowane w elektronice użytkowej, takiej jak smartfony, tablety, laptopy, telewizory i konsole do gier. Służą one jako podstawa tych urządzeń, zapewniając niezbędne obwody do dystrybucji energii, przetwarzania sygnałów i interfejsu użytkownika. Ponadto PCBA są używane w urządzeniach kuchennych i systemach rozrywki.

Wyposażenie przemysłowe

PCBA są używane w sprzęcie przemysłowym do celów automatyzacji, sterowania i monitorowania. Są one używane w maszynach, przetwornicach mocy, urządzeniach do pomiaru mocy i przemysłowych systemach sterowania. PCBA przeznaczone do zastosowań przemysłowych są zbudowane tak, aby wytrzymać trudne warunki, w tym ciepło, wilgoć i chemikalia.

Przemysł motoryzacyjny

PCBA są integralnymi komponentami w przemyśle motoryzacyjnym, gdzie są używane w jednostkach sterujących silnikiem (ECU), systemach informacyjno-rozrywkowych, wyświetlaczach deski rozdzielczej, czujnikach i systemach oświetleniowych. Zespoły te zapewniają niezawodne i wydajne działanie różnych systemów w pojazdach.

Urządzenia medyczne

PCBA mają zasadnicze znaczenie w dziedzinie medycyny, gdzie są używane w systemach obrazowania medycznego, monitorach pacjenta, sprzęcie diagnostycznym i instrumentach chirurgicznych. Zespoły te umożliwiają dokładne przetwarzanie danych, precyzyjne sterowanie i niezawodne działanie w urządzeniach medycznych. Płytki HDI (High-density interconnect) są specjalnie zaprojektowane do zastosowań medycznych, które wymagają precyzji i wysokiej dokładności.

Telekomunikacja

PCBA są szeroko stosowane w branży telekomunikacyjnej w urządzeniach takich jak routery, przełączniki, modemy i stacje bazowe. Zapewniają one niezbędne obwody do transmisji danych, przetwarzania sygnałów i łączności sieciowej.

Przemysł lotniczy i obronny

PCBA mają kluczowe znaczenie w przemyśle lotniczym i obronnym, gdzie są używane w systemach awioniki, sprzęcie komunikacyjnym, systemach radarowych, systemach nawigacyjnych i systemach naprowadzania pocisków. Zespoły te są zaprojektowane tak, aby wytrzymać ekstremalne warunki i zapewnić niezawodne działanie w wymagających środowiskach.

Systemy energetyczne i zasilania

PCBA są używane w systemach energetycznych i zasilania do celów sterowania, monitorowania i ochrony. Są one używane w falownikach, przetwornicach mocy, inteligentnych licznikach i systemach energii odnawialnej. PCBA w tych systemach zapewniają wydajną konwersję mocy i niezawodne działanie.

Inne Zastosowania

PCBA są również używane w różnych innych zastosowaniach, w tym w systemach oświetleniowych, sprzęcie przemysłu morskiego, sprzęcie do przechowywania danych i systemach gier wideo.

Komponenty PCBA

Podczas procesu montażu PCBA pusta płytka PCB jest wypełniana komponentami elektronicznymi, tworząc działający zespół obwodów drukowanych. Komponenty używane w PCBA można podzielić na pasywne i aktywne komponenty elektroniczne.

Elementy pasywne

Komponenty pasywne, takie jak rezystory i kondensatory, kontrolują poziomy napięcia, filtrują szumy i zapewniają kondycjonowanie sygnału. Transformatory są również używane do przesyłania energii elektrycznej między różnymi obwodami i regulacji poziomów napięcia. Komponenty te służą do prawidłowego działania obwodu.

Elementy aktywne

Komponenty aktywne, w tym układy scalone (IC), tranzystory i diody, są odpowiedzialne za wzmacnianie lub przełączanie sygnałów elektronicznych i mocy. Układy scalone, które zawierają wiele urządzeń na jednym chipie, pełnią różne funkcje w obwodzie. Tranzystory są używane do wzmacniania, oscylacji i obwodów logiki cyfrowej, podczas gdy diody umożliwiają przepływ prądu w jednym kierunku i blokują go w przeciwnym kierunku.

Inne komponenty

Złącza, przekaźniki, zintegrowane urządzenia pasywne (IPD) i czujniki to inne komponenty znajdujące się w PCBA. Złącza ustanawiają połączenia elektryczne między PCBA a urządzeniami zewnętrznymi lub innymi płytkami PCB. Przekaźniki działają jak przełączniki elektromechaniczne sterowane sygnałami elektrycznymi. IPD integrują komponenty pasywne w jednym chipie, oszczędzając miejsce na płytce PCB. Czujniki wykrywają i reagują na zmiany fizyczne lub środowiskowe, umożliwiając różne zastosowania.

Proces PCBA

Proces montażu obwodów drukowanych obejmuje montaż komponentów elektronicznych na płytce PCB w celu utworzenia funkcjonalnego urządzenia elektronicznego. Istnieją różne metody i technologie stosowane w procesie PCBA, w tym technologia montażu powierzchniowego (SMT), technologia przewlekana i technologia mieszana.

Uwaga: przed procesem PCBA wymagane jest staranne pozyskiwanie komponentów elektronicznych w oparciu o wymagania projektowe płytki PCB. Komponenty takie jak rezystory, kondensatory, układy scalone i chipy mikroprocesorowe są wybierane podczas fazy projektowania, a następnie montowane na płytce PCB przy użyciu odpowiedniej metody montażu.

Technologia montażu powierzchniowego (SMT)

Technologia montażu powierzchniowego (SMT) to wysoce zautomatyzowany proces stosowany w montażu płytek drukowanych. Polega na montażu elementów elektronicznych bezpośrednio na powierzchni płytki drukowanej, eliminując potrzebę wiercenia otworów i wkładania przewodów przez płytkę.

Proces SMT rozpoczyna się od przygotowania płytki drukowanej. Pasta lutownicza, która jest mieszaniną stopu lutowniczego i topnika, jest nakładana na określone obszary, w których będą montowane komponenty. Ta pasta lutownicza działa jak klej i pomaga w procesie lutowania.

- Następnie komponenty są umieszczane na paście lutowniczej za pomocą zautomatyzowanego sprzętu, takiego jak automaty pick-and-place. Maszyny te dokładnie ustawiają komponenty na wyznaczonych obszarach płytki drukowanej. Lepka natura pasty lutowniczej utrzymuje komponenty na miejscu.

- Po umieszczeniu komponentów płytka drukowana jest podgrzewana w piecu rozpływowym. Piec podnosi temperaturę płytki drukowanej, powodując stopienie pasty lutowniczej i utworzenie wiązania między komponentami a płytką drukowaną. Proces ten jest znany jako lutowanie rozpływowe.

- Podczas lutowania rozpływowego stopiony lut przepływa i tworzy silne połączenie elektryczne i mechaniczne między komponentami a płytką drukowaną. Napięcie powierzchniowe lutu pomaga prawidłowo ustawić komponenty, zapewniając niezawodne połączenie.

- Po procesie rozpływu płytka drukowana jest chłodzona, co powoduje krzepnięcie lutu i zakończenie montażu SMT. Powstały PCBA jest kompaktowy, lekki i wysoce niezawodny dzięki precyzyjnemu umieszczeniu i lutowaniu komponentów.

SMT VS THT

SMT oferuje kilka zalet w porównaniu z tradycyjną technologią przewlekaną. SMT pozwala na mniejsze i bardziej gęsto upakowane projekty PCB, ponieważ komponenty można umieszczać po obu stronach płytki. Prowadzi to do bardziej efektywnego wykorzystania przestrzeni i umożliwia tworzenie mniejszych urządzeń elektronicznych.

SMT jest również szybszym i bardziej zautomatyzowanym procesem w porównaniu do THT. Zastosowanie automatów pick-and-place i pieców rozpływowych znacznie przyspiesza proces montażu, skracając czas produkcji i obniżając koszty.

Ponadto SMT zapewnia lepszą wydajność elektryczną dzięki krótszym ścieżkom sygnałowym oraz zmniejszonej pojemności pasożytniczej i indukcyjności. Skutkuje to poprawą integralności sygnału i wyższą częstotliwością pracy.

Technologia przewlekana (THT)

Technologia przewlekana (through-hole technology lub THT) to metoda montażu elementów elektronicznych na płytce drukowanej. Ten proces montażu służy do montażu komponentów przewlekanych na płytce drukowanej. Komponenty przewlekane mają długie wyprowadzenia, które są wkładane do wstępnie wywierconych otworów na płytce drukowanej. Komponenty te są na ogół większe i tańsze w porównaniu z komponentami do montażu powierzchniowego.

Proces technologii przewlekanej rozpoczyna się od wywiercenia otworów w płytce drukowanej w określonych miejscach. Wyprowadzenia komponentów są następnie wkładane do tych otworów i lutowane w celu zabezpieczenia ich na miejscu. Lut nie tylko mocno utrzymuje komponenty, ale także zapewnia połączenie elektryczne między wyprowadzeniami a płytką drukowaną.

THT jest niezawodna i trwała. Komponenty montowane tą metodą są bezpiecznie przymocowane do płytki drukowanej, co czyni je mniej podatnymi na naprężenia mechaniczne i wibracje. To sprawia, że technologia przewlekana jest odpowiednia do zastosowań wymagających wysokiej niezawodności, takich jak elektronika lotnicza, motoryzacyjna i przemysłowa.

Technologia przewlekana umożliwia również łatwy montaż i naprawę ręczną. Ponieważ komponenty są fizycznie wkładane do wstępnie wywierconych otworów, łatwiej jest wizualnie sprawdzić i wymienić wadliwe komponenty w razie potrzeby. To sprawia, że technologia przewlekana jest preferowanym wyborem do prototypowania i produkcji niskoseryjnej.

THT oferuje również lepsze połączenia elektryczne w niektórych przypadkach. Wyprowadzenia komponentów są lutowane po obu stronach płytki drukowanej, co zapewnia mocniejsze i bardziej stabilne połączenie. Jest to szczególnie ważne w przypadku komponentów, które obsługują wysokie prądy lub wymagają silnego wsparcia mechanicznego.

Jednak większe otwory wiertnicze wymagane dla komponentów przewlekanych mogą ograniczyć gęstość komponentów, które można umieścić na płytce drukowanej, co czyni ją mniej odpowiednią dla kompaktowych i zminiaturyzowanych urządzeń elektronicznych. Ponadto ręczny proces montażu technologii przewlekanej jest bardziej czasochłonny i pracochłonny w porównaniu z technologią montażu powierzchniowego (SMT), co może skutkować wyższymi kosztami produkcji w przypadku produkcji wielkoseryjnej.

Technologia przewlekana jest powszechnie stosowana w przypadku komponentów wymagających wysokiej wytrzymałości mechanicznej, takich jak złącza, przełączniki i urządzenia zasilające. Technologia przewlekana jest również preferowana w przypadku zastosowań obejmujących obwody dużej mocy, ponieważ zapewnia lepsze odprowadzanie ciepła w porównaniu z SMT.

Technologia mieszana

Technologia mieszana, zwana również technologią hybrydową, łączy zalety technologii montażu powierzchniowego (SMT) i technologii przewlekanej (THT) w procesie montażu PCBA. Takie podejście oferuje większą elastyczność i wydajność w produkcji, szczególnie w zastosowaniach wymagających połączenia obu stylów montażu.

W montażu mieszanym niektóre komponenty są montowane przy użyciu SMT, podczas gdy inne są montowane przy użyciu THT. Pozwala to na szerszy zakres opcji komponentów, ponieważ niektóre komponenty mogą być dostępne tylko w obudowach przewlekanych lub mogą być lepiej dostosowane do montażu przewlekanego ze względu na ich rozmiar lub wymagania elektryczne. THT zapewnia mocniejsze połączenia mechaniczne, dzięki czemu nadaje się do komponentów, które mogą być narażone na wyższe poziomy naprężeń lub wymagają dodatkowego wsparcia. Dodatkowo umożliwia integrację starszych komponentów, które są dostępne tylko w obudowach przewlekanych. Jest to szczególnie przydatne podczas modernizacji lub naprawy starszych systemów elektronicznych, które nadal polegają na tych komponentach.

Proces montażu w technologii mieszanej obejmuje połączenie procesów SMT i THT. Komponenty SMT są najpierw montowane na płytce drukowanej za pomocą zautomatyzowanych automatów pick-and-place i lutowane na powierzchni płytki przy użyciu technik lutowania rozpływowego.

Po zamontowaniu komponentów SMT płytka drukowana przechodzi dodatkowy proces w celu dopasowania komponentów przewlekanych. Obejmuje to wiercenie otworów w płytce drukowanej, w których zostaną włożone komponenty przewlekane. Komponenty przewlekane są następnie ręcznie wkładane do wywierconych otworów i lutowane na płytce drukowanej przy użyciu technik lutowania falowego lub lutowania ręcznego.

Technologia mieszana oferuje to, co najlepsze z obu światów, łącząc zalety technologii SMT i przewlekanej. Pozwala na szerszy zakres opcji komponentów, mocniejsze połączenia mechaniczne i możliwość integracji starszych komponentów. To sprawia, że jest to wszechstronna i wydajna opcja dla PCBA, które wymagają połączenia różnych typów komponentów. Montaż w technologii mieszanej nie wykorzystuje również pasty lutowniczej, co czyni go niezbędnym procesem w niektórych zastosowaniach.

Jakie pliki są potrzebne do wyprodukowania PCBA

Do zapewnienia dokładnej produkcji i montażu procesu PCBA wymaganych jest kilka plików. Pliki te zawierają niezbędne informacje dla producenta do wykonania płytki drukowanej i prawidłowego montażu komponentów. Przyjrzyjmy się niezbędnym plikom potrzebnym do produkcji PCBA:

Pliki Gerber

Pliki Gerber to otwarte pliki w formacie wektorowym ASCII, które pokazują informacje o każdej warstwie płytki drukowanej. Zawierają szczegółowe informacje o układzie płytki drukowanej, w tym ścieżki miedziane, pola lutownicze, otwory i inne elementy projektu. Pliki Gerber są generowane przez oprogramowanie do projektowania PCB i są zazwyczaj dostarczane w skompresowanym formacie (.zip lub .rar), aby zapewnić uwzględnienie wszystkich niezbędnych warstw i danych.

Zestawienie materiałów (BOM)

BOM to kompleksowa lista wszystkich komponentów niezbędnych do złożenia PCBA. Zawiera szczegóły, takie jak numery części, opisy komponentów, ilości i oznaczenia referencyjne. BOM pomaga producentowi pozyskać prawidłowe komponenty i zapewnia dokładność montażu. Ważne jest, aby zoptymalizować BOM pod kątem produkcji masowej, aby usprawnić proces produkcji.

Plik Pick and Place

Ten plik pokazuje wszystkie komponenty PCBA oraz ich współrzędne x-y i rotację. Jest on uzyskiwany z oprogramowania do projektowania PCB i ma kluczowe znaczenie dla zautomatyzowanego procesu montażu. Plik pick and place prowadzi maszynę pick-and-place, aby dokładnie umieścić komponenty na PCB, zapewniając precyzyjne wyrównanie i orientację.

Oprócz tych plików mogą być wymagane inne pliki i dokumenty, w zależności od specyficznych wymagań procesu produkcyjnego PCBA. Mogą one obejmować rysunki montażowe, pliki testowe (takie jak pliki punktów testowych, pliki urządzeń testowych i pliki programów testowych) oraz schematy ideowe. Te dodatkowe pliki zawierają dalsze instrukcje i specyfikacje dotyczące procesów produkcyjnych i testowych.

Klienci powinni dostarczyć te pliki w odpowiednich formatach określonych przez producenta. Typowe formaty plików to Gerber (RS-274X), Excel lub CSV dla BOM oraz ASCII lub CSV dla plików pick and place. Zaleca się skonsultowanie się z producentem w celu potwierdzenia jego specyficznych wymagań dotyczących formatu pliku, aby zapewnić bezproblemową komunikację i dokładną produkcję.

Jak analizować koszt PCBA

Analiza kosztów PCBA obejmuje uwzględnienie kilku czynników, które mogą wpłynąć na ogólną cenę. Oto kluczowe czynniki, które należy wziąć pod uwagę:

Koszty pracy

Na koszt PCBA wpływa praca związana z procesem produkcyjnym. Kraje o niższych płacach mają tendencję do niższych kosztów pracy, podczas gdy kraje o wyższych płacach będą miały wyższe koszty pracy. Ważne jest, aby zachować równowagę między kosztem a jakością, biorąc pod uwagę koszty pracy.

Koszty oprzyrządowania i konfiguracji

Jeśli potrzebujesz niestandardowych kształtów PCB, być może będziesz musiał zapłacić za oprzyrządowanie i konfigurację. Jeśli jednak zdecydujesz się na standardowe kształty PCB, możesz uniknąć tych dodatkowych kosztów. Przeanalizuj wymagania projektowe i ustal, czy niestandardowe kształty są konieczne, aby zminimalizować koszty oprzyrządowania i konfiguracji.

Czas realizacji

Szybkość, z jaką potrzebujesz PCBA, może wpłynąć na koszt. Krótsze czasy realizacji zwykle wiążą się z wyższymi kosztami, ponieważ producenci mogą być zmuszeni do priorytetowego traktowania Twojego zamówienia, pracy w godzinach nadliczbowych lub zapłaty za przyspieszoną wysyłkę. Przeanalizuj harmonogram i budżet projektu, aby określić optymalny czas realizacji.

Ilość

Ekonomia skali ma zastosowanie do produkcji PCBA. Zamawianie większych ilości może prowadzić do niższych cen, szczególnie w przypadku niestandardowych płytek, ponieważ koszty oprzyrządowania i konfiguracji można rozłożyć na wiele jednostek. I odwrotnie, zamawianie niewielkiej liczby niestandardowych płytek może skutkować wyższymi kosztami. Przeanalizuj wymagania dotyczące wielkości produkcji i rozważ wpływ na koszt przy podejmowaniu decyzji.

Technologia

Technologia używana w PCBA, taka jak technologia montażu powierzchniowego (SMT) lub technologia przewlekana, może wpłynąć na ogólny koszt. SMT, będąc wysoce zautomatyzowanym procesem, może zapewnić oszczędności w porównaniu z technologią przewlekaną. Przeanalizuj wymagania projektu i wybierz odpowiednią technologię, która równoważy koszt i funkcjonalność.

Pakowanie

Rodzaj opakowania wymaganego dla twoich PCB może również wpłynąć na koszt. Opakowanie BGA (Ball Grid Array), które wymaga więcej czasu i wysiłku do zamontowania ze względu na dużą liczbę pinów elektrycznych, może skutkować wyższymi kosztami montażu. Przeanalizuj wymagania dotyczące pakowania i rozważ wpływ na koszt przy podejmowaniu decyzji.

Produkcja PCBA w Chinach jest generalnie tańsza i szybsza w porównaniu z innymi krajami. Chińscy producenci często oferują konkurencyjne ceny i krótsze czasy realizacji. Klienci muszą również ocenić inne czynniki, takie jak wiedza specjalistyczna, technologia i jakość, rozważając alternatywy w innych krajach.

Jak wybrać producenta PCBA

Wybierając producenta PCBA, pierwszą rzeczą do rozważenia jest zdolność producenta do obsługi konkretnego zamówienia. Ważne jest, aby wybrać producenta, który ma możliwość zrealizowania dużej liczby płytek, jeśli tego potrzebujesz. Dodatkowo, zapytaj o koszty ogólne producenta i czas produkcji, ponieważ czynniki te mogą wpłynąć na ogólny koszt i harmonogram projektu.

Dokładne testowanie projektu PCBA jest kolejnym kluczowym aspektem. Wskazane jest nawiązanie współpracy z producentem, którego inżynierowie zbudowali już działający prototyp, aby uniknąć potencjalnych problemów z projektem w przyszłości. Wykrycie problemów elektromagnetycznych z wyprzedzeniem jest również ważne, aby zapobiec opóźnieniom lub problemom w przyszłości. Dlatego priorytetowo traktuj współpracę z producentem PCBA, który kładzie nacisk na testowanie jakości.

Liczba warstw na twojej płytce może również wpłynąć na koszt i złożoność procesu produkcyjnego. Płytki z większą liczbą warstw mogą wymagać dodatkowego czasu na budowę, testowanie, produkcję i montaż. Dlatego współpracuj z producentem PCBA, który bierze pod uwagę czynniki takie jak rozmiar, waga, projekt i funkcja. Przejrzystość kosztów, technologii i projektu jest kluczowa, a producent powinien być skłonny do współpracy z tobą, aby spełnić twoje specyficzne potrzeby.

Czas realizacji jest kolejnym kluczowym aspektem. Upewnij się, że producent gwarantuje terminową dostawę zmontowanych płytek, ponieważ opóźnienia mogą zakłócić harmonogramy produkcji lub wprowadzenia produktów na rynek. Producent powinien dostarczyć szczegółowy raport Design for Manufacturability (DFM), który oferuje zalecenia dotyczące poprawy produkowalności twojego projektu i uniknięcia potencjalnych problemów i kosztów produkcyjnych.

Cena jest również istotnym czynnikiem w procesie selekcji. Koszty podane przez producenta PCBA powinny być konkurencyjne i podlegać negocjacjom. Elastyczna struktura cenowa pozwala zmaksymalizować wartość inwestycji. Dyskusja i negocjacje z producentem mogą pomóc w zarządzaniu budżetem, zapewniając jednocześnie produkt wysokiej jakości.

Koszt PCBA w Chinach a koszt PCBA w Azji

Jeśli chodzi o koszt PCBA, Chiny tradycyjnie były znane z oferowania niższych cen ze względu na niższe koszty pracy, ale koszt nie jest określany wyłącznie przez koszty pracy. Czynniki takie jak koszty materiałów, dostępność komponentów, możliwości produkcyjne i kontrola jakości również określają ogólny koszt.

Chociaż Chiny są dominującym graczem w branży produkcji PCB, inne kraje azjatyckie o niskich płacach, takie jak Wietnam i Indie, mogą oferować niższe koszty operacyjne. Mimo to, jeśli chodzi o złożoną produkcję elektroniki, kraje te mogą nie mieć wymaganej wiedzy i technologii.

Jednym z takich krajów jest Malezja, która staje się alternatywą dla produkcji PCBA. Mimo to produkcja PCBA w Malezji jest zwykle droższa i bardziej czasochłonna w porównaniu z Chinami. Wydajność SMT w Malezji jest niższa, a wysyłka szpul z komponentami z Chin do Malezji może być uciążliwa, szczególnie w przypadku małych serii. Koszty pracy w Malezji mogą znacznie wzrosnąć każdego roku, co utrudnia dokładne obliczenie kosztów. Pracownicy montażowi w Malezji są zwykle wolniejsi w porównaniu z pracownikami w Shenzhen w Chinach. W rezultacie produkcja PCBA w Malezji może być droższa i bardziej czasochłonna niż w Chinach.

Wietnam i Indie są również opcjami do rozważenia, ponieważ oferują niższe koszty operacyjne, ale mogą nie mieć wiedzy i technologii wymaganej do złożonej produkcji elektroniki. Rozważ specyficzne wymagania projektu i oceń, czy wybrany kraj może skutecznie spełnić te potrzeby.

Na koszt PCBA wpływają różne czynniki, w tym koszty pracy, opłaty za oprzyrządowanie, opłaty za konfigurację, czas realizacji, ilość, technologia oraz wysyłka i pakowanie. Koszty pracy mogą się różnić w zależności od kraju, przy czym niektóre kraje oferują tańszą pracę, ale potencjalnie niższe oczekiwania dotyczące jakości. Niestandardowe kształty i konstrukcje mogą wiązać się z dodatkowymi opłatami za konfigurację, podczas gdy standardowe projekty PCB mogą pomóc uniknąć tych kosztów.

Czas realizacji i ilość mogą również wpłynąć na koszt PCBA. Przyspieszona wysyłka i dodatkowy czas pracy zazwyczaj zwiększają koszty, a cena materiałów może się wahać w zależności od czynników ekonomicznych. Wymagana technologia, taka jak SMT lub technologia przewlekana, może również wpływać na koszty. SMT, na przykład, jest bardziej zautomatyzowanym procesem, który może zaoszczędzić pieniądze.

Chociaż PCBA mogą być generalnie tańsze w Chinach, klienci powinni wziąć pod uwagę całkowity koszt, w tym koszty wysyłki i logistyki. Nie należy pomijać jakości i wiedzy producenta. Dokładne zbadanie i sprawdzenie potencjalnych producentów ma kluczowe znaczenie dla zapewnienia, że spełniają oni standardy jakości. Wybór producenta wyłącznie na podstawie kosztów może prowadzić do problemów w dłuższej perspektywie.

Jaka jest różnica między PCB a PCBA

Mówiąc prościej, PCB (płytka drukowana) to goła płytka obwodu bez komponentów elektronicznych, a PCBA (montaż płytki drukowanej) to proces montażu komponentów elektronicznych na płytce PCB. Goła płytka PCB bez komponentów nie może działać, dlatego PCBA można postrzegać jako kompletną płytkę obwodu jako gotowy produkt.

Oto definicje PCB i PCBA dla twojej informacji:

- Płytka PCB, czyli płytka drukowana, to płaska płyta wykonana z materiału nieprzewodzącego prądu, która służy jako podstawa dla elementów elektronicznych. Zapewnia ona wsparcie mechaniczne i połączenia elektryczne między różnymi elementami na płycie. Płytki PCB mogą być wykonane z różnych materiałów, takich jak metal, ceramika lub FR4 (laminat epoksydowy wzmocniony włóknem szklanym). Wybór materiału zależy od czynników takich jak trwałość, odporność na wysokie temperatury i koszt. Płytki PCB mogą się również różnić elastycznością i liczbą warstw. Mogą być jedno- lub dwuwarstwowe, w zależności od złożoności projektowanego urządzenia elektronicznego.

- PCBA, czyli montaż płytek drukowanych, odnosi się do procesu montażu elementów elektronicznych na płytce PCB. Obejmuje lutowanie lub mocowanie elementów, takich jak rezystory, kondensatory, układy scalone i złącza, na płytce PCB w celu stworzenia funkcjonalnego urządzenia elektronicznego. PCBA jest zazwyczaj wykonywane przez wyspecjalizowanych producentów, którzy posiadają wiedzę i sprzęt do obsługi procesu montażu.