Montaż PCB, znany również jako PCBA, to proces umieszczania elementów elektronicznych na płytce drukowanej i tworzenia niezbędnych połączeń elektrycznych w celu utworzenia funkcjonalnego obwodu. Obejmuje on szereg precyzyjnych kroków, które łączą wiedzę fachową człowieka z zaawansowaną automatyzacją, aby zapewnić najwyższą jakość i niezawodność produktu końcowego.

Montaż PCB różni się od wytwarzania PCB, które koncentruje się na tworzeniu samej gołej płytki drukowanej. Wytwarzanie obejmuje laminowanie przewodzących warstw miedzi, nakładanie maski lutowniczej i sitodruku oraz wiercenie otworów do umieszczania komponentów. Po wytworzeniu gołej płytki PCB przechodzi ona do etapu montażu, gdzie dzieje się prawdziwa magia.

Główne etapy montażu PCB obejmują nakładanie pasty lutowniczej, umieszczanie komponentów, lutowanie, inspekcję i testowanie. Każdy krok wymaga skrupulatnej dbałości o szczegóły i przestrzegania standardów branżowych, aby zapewnić integralność i funkcjonalność zmontowanej płytki.

Nie można przecenić znaczenia montażu PCB. Jest to proces, który ożywia skomplikowane projekty tworzone przez inżynierów elektryków, przekształcając statyczną płytkę drukowaną w dynamiczne, działające urządzenie. Jakość montażu bezpośrednio wpływa na wydajność, niezawodność i trwałość produktu końcowego, co czyni go krytycznym aspektem produkcji elektroniki.

Kluczowe komponenty PCB

Zanim przejdziemy do procesu montażu, poświęćmy chwilę na zrozumienie kluczowych komponentów, które składają się na PCB:

- Podłoże: Podłoże jest podstawą PCB, zapewniając sztywny materiał bazowy, na którym budowane są pozostałe warstwy. Zazwyczaj jest wykonane z FR-4, laminatu epoksydowego wzmocnionego włóknem szklanym, który zapewnia doskonałą izolację elektryczną i stabilność mechaniczną.

- Warstwy miedzi: PCB posiadają jedną lub więcej warstw folii miedzianej laminowanych na podłożu. Te warstwy miedzi tworzą przewodzące ścieżki, które przenoszą sygnały elektryczne między komponentami. Liczba warstw miedzi określa złożoność i gęstość obwodu.

- Maska Lutownicza: Warstwa powłoki polimerowej, znana jako maska lutownicza, jest nakładana na warstwy miedzi, aby chronić je przed utlenianiem i zapobiegać przypadkowym zwarciom podczas lutowania. Maska lutownicza zapewnia również izolację elektryczną między sąsiednimi ścieżkami i padami.

- Sitodruk: Warstwa sitodruku to nadrukowana nakładka, która dodaje tekst, logo i identyfikatory komponentów do powierzchni PCB. Pomaga w procesie montażu, zapewniając wizualne wskazówki dotyczące umieszczania komponentów, a także pomaga w rozwiązywaniu problemów i konserwacji.

Mając podstawową wiedzę na temat kluczowych komponentów, przyjrzyjmy się teraz bardziej szczegółowo różnym aspektom montażu PCB.

Projekt i warstwy PCB

Projekt PCB jest krytycznym aspektem procesu montażu, ponieważ stanowi podstawę funkcjonalności i wytwarzalności produktu końcowego. Dobrze zaprojektowana PCB nie tylko zapewnia prawidłowe umieszczenie i połączenie komponentów, ale także uwzględnia czynniki takie jak integralność sygnału, zarządzanie termiczne i ograniczenia produkcyjne.

Liczba i układ warstw w PCB odgrywają znaczącą rolę w określaniu jego złożoności i funkcjonalności. Jednowarstwowe PCB, z przewodzącymi ścieżkami tylko po jednej stronie podłoża, są najprostszym i najbardziej opłacalnym rozwiązaniem dla podstawowych obwodów. Dwuwarstwowe PCB, ze ścieżkami po obu stronach, oferują zwiększoną elastyczność routingu i większą gęstość komponentów. Wielowarstwowe PCB, składające się z trzech lub więcej warstw przewodzących oddzielonych materiałem izolacyjnym, są używane do bardziej złożonych projektów wymagających zaawansowanego routingu sygnałów i dystrybucji zasilania.

Wybór materiału podłoża jest kolejnym ważnym czynnikiem w projektowaniu PCB. Chociaż FR-4 jest najpopularniejszym podłożem, inne materiały, takie jak poliimid i PCB z rdzeniem metalowym, oferują specyficzne zalety dla niektórych zastosowań. Elastyczne PCB, wykonane z cienkich, giętkich materiałów, są idealne do elektroniki noszonej i projektów o ograniczonej przestrzeni. PCB z rdzeniem metalowym, z metalowym podłożem dla lepszego odprowadzania ciepła, są używane w zastosowaniach o dużej mocy.

Proces projektowania PCB zazwyczaj rozpoczyna się od przechwytywania schematu, gdzie logiczne połączenia między komponentami są definiowane za pomocą specjalistycznego oprogramowania. Schemat jest następnie tłumaczony na układ fizyczny, uwzględniając czynniki takie jak obrysy komponentów, szerokości ścieżek i wymagania dotyczące odstępów. Przestrzegane są wytyczne dotyczące projektowania pod kątem wytwarzalności (DFM), aby zapewnić, że PCB może być produkowana wydajnie i niezawodnie.

Po sfinalizowaniu projektu PCB przechodzi on szereg kontroli i symulacji w celu zweryfikowania jego funkcjonalności i zgodności ze standardami branżowymi. Obejmuje to analizę integralności sygnału, symulacje termiczne i kontrole reguł projektowych (DRC) w celu zidentyfikowania potencjalnych problemów przed rozpoczęciem produkcji.

Nie można przecenić znaczenia dobrze zaprojektowanej PCB. Bezpośrednio wpływa na proces montażu, określając łatwość umieszczania komponentów, niezawodność połączeń lutowanych i ogólną jakość produktu końcowego. Źle zaprojektowana PCB może prowadzić do wyzwań produkcyjnych, zwiększonej liczby wad i obniżonej wydajności.

Rodzaje technologii montażu PCB

Technologie montażu PCB ewoluowały na przestrzeni lat, aby sprostać rosnącym wymaganiom dotyczącym miniaturyzacji, wysokiej gęstości komponentów i szybszych cykli produkcyjnych. Dwa główne rodzaje technologii montażu PCB to technologia montażu powierzchniowego (SMT) i technologia montażu przewlekanego (THT).

Technologia montażu powierzchniowego (SMT)

Technologia montażu powierzchniowego (SMT) jest dominującą metodą montażu w nowoczesnej produkcji elektroniki. Polega na umieszczaniu komponentów bezpośrednio na powierzchni PCB, bez potrzeby wiercenia otworów. Komponenty SMT, takie jak rezystory, kondensatory i układy scalone, mają małe metalowe wyprowadzenia lub pady, które są lutowane do odpowiednich padów na powierzchni PCB.

Proces montażu SMT rozpoczyna się od nałożenia pasty lutowniczej na pady PCB za pomocą metody drukowania szablonowego. Pasta lutownicza, mieszanina drobnych cząstek lutu zawieszonych w topniku, jest precyzyjnie nakładana na pady. Następnie automat typu pick-and-place automatycznie pobiera komponenty SMT z rolek lub tacek i umieszcza je na padach pokrytych pastą lutowniczą z dużą precyzją.

Po umieszczeniu wszystkich komponentów PCB przechodzi proces lutowania rozpływowego. Płytka przechodzi przez piec rozpływowy, gdzie jest poddawana starannie kontrolowanemu profilowi temperaturowemu. Pasta lutownicza topi się, tworząc silne mechaniczne i elektryczne połączenie między wyprowadzeniami komponentów a padami PCB. Następnie płytka jest chłodzona, co pozwala na zestalenie się połączeń lutowanych.

SMT oferuje kilka zalet w porównaniu z THT, w tym:

- Miniaturyzacja: Komponenty SMT są mniejsze i mają niższy profil w porównaniu z komponentami THT, co umożliwia większą gęstość komponentów i bardziej kompaktowe konstrukcje.

- Szybszy montaż: Zautomatyzowany charakter montażu SMT pozwala na szybsze tempo umieszczania i krótsze cykle produkcyjne.

- Poprawiona niezawodność: Komponenty SMT mają krótsze długości wyprowadzeń i są mniej podatne na naprężenia mechaniczne, co skutkuje poprawą niezawodności i zmniejszeniem liczby defektów.

Typowe obudowy komponentów SMT obejmują 0402, 0603, SOIC, QFP i BGA. Obudowy te oferują różne rozmiary, konfiguracje wyprowadzeń i opcje montażu, aby dopasować się do różnych wymagań projektowych.

Technologia przewlekana (THT)

Technologia przewlekana (THT) to starsza, ale wciąż istotna metoda montażu, szczególnie w przypadku komponentów wymagających silniejszych połączeń mechanicznych lub większej mocy. Komponenty THT mają długie wyprowadzenia, które są wkładane przez wywiercone otwory w płytce PCB i lutowane po przeciwnej stronie.

Proces montażu THT obejmuje ręczne lub zautomatyzowane wkładanie wyprowadzeń komponentów do odpowiednich otworów na płytce PCB. Następnie płytka jest odwracana, a wystające wyprowadzenia są lutowane, zazwyczaj za pomocą lutownicy falowej. Proces lutowania falowego polega na przepuszczaniu płytki nad falą stopionej lutowiny, która pokrywa wyprowadzenia komponentów i tworzy silne połączenie mechaniczne i elektryczne.

THT oferuje pewne zalety, takie jak:

- Silniejsze połączenia mechaniczne: Wyprowadzenia komponentów THT przechodzą przez płytkę PCB, zapewniając bardziej wytrzymałe połączenie mechaniczne w porównaniu z SMT.

- Lepsze przenoszenie mocy: Komponenty THT, takie jak duże kondensatory i transformatory, mogą przenosić wyższe poziomy mocy ze względu na ich większy rozmiar i mocniejsze połączenia.

Typowe typy komponentów THT obejmują DIP (Dual Inline Package), komponenty z wyprowadzeniami osiowymi i radialnymi oraz złącza.

Montaż w technologii mieszanej

W niektórych przypadkach płytki PCB mogą wymagać połączenia komponentów SMT i THT. Jest to znane jako montaż w technologii mieszanej. Montaż mieszany jest stosowany, gdy niektóre komponenty nie są dostępne w obudowach SMT lub gdy określone wymagania projektowe wymagają użycia komponentów THT.

Montaż w technologii mieszanej stwarza wyzwania w zakresie sekwencjonowania procesów i kompatybilności. Zazwyczaj komponenty SMT są montowane jako pierwsze, a następnie następuje wkładanie i lutowanie komponentów THT. Należy zachować ostrożność, aby proces lutowania THT nie uszkodził ani nie poluzował wcześniej zmontowanych komponentów SMT.

Wybór między montażem SMT i THT zależy od różnych czynników, w tym dostępności komponentów, wymagań projektowych, wielkości produkcji i kosztów. SMT jest ogólnie preferowany w przypadku produkcji wielkoseryjnej i projektów wymagających miniaturyzacji, natomiast THT jest stosowany w przypadku określonych komponentów lub w zastosowaniach wymagających silniejszych połączeń mechanicznych.

Etapy procesu montażu PCB

Proces montażu PCB obejmuje szereg precyzyjnych kroków, które przekształcają gołą płytkę drukowaną w w pełni funkcjonalny zespół elektroniczny. Każdy krok odgrywa kluczową rolę w zapewnieniu jakości, niezawodności i funkcjonalności produktu końcowego.

Nakładanie pasty lutowniczej

Pierwszym krokiem w procesie montażu PCB jest nałożenie pasty lutowniczej na pola lutownicze PCB. Pasta lutownicza to mieszanina drobnych cząstek lutu zawieszonych w topniku, który pomaga oczyścić i chronić metalowe powierzchnie podczas lutowania. Pasta lutownicza jest nakładana metodą drukowania szablonowego, co zapewnia precyzyjne i równomierne nakładanie pasty na pola lutownicze.

Szablon to cienka metalowa blacha z otworami odpowiadającymi położeniom pól lutowniczych PCB. Jest on wyrównywany z płytką PCB, a pasta lutownicza jest rozprowadzana po powierzchni szablonu za pomocą rakli. Pasta jest przeciskana przez otwory, osadzając kontrolowaną ilość na polach lutowniczych. Następnie szablon jest usuwany, pozostawiając pastę lutowniczą w żądanych miejscach.

Prawidłowe nałożenie pasty lutowniczej ma kluczowe znaczenie dla uzyskania niezawodnych połączeń lutowanych. Ilość nałożonej pasty, konsystencja pasty i dokładność wyrównania szablonu wpływają na jakość końcowych połączeń lutowanych.

Umieszczanie komponentów

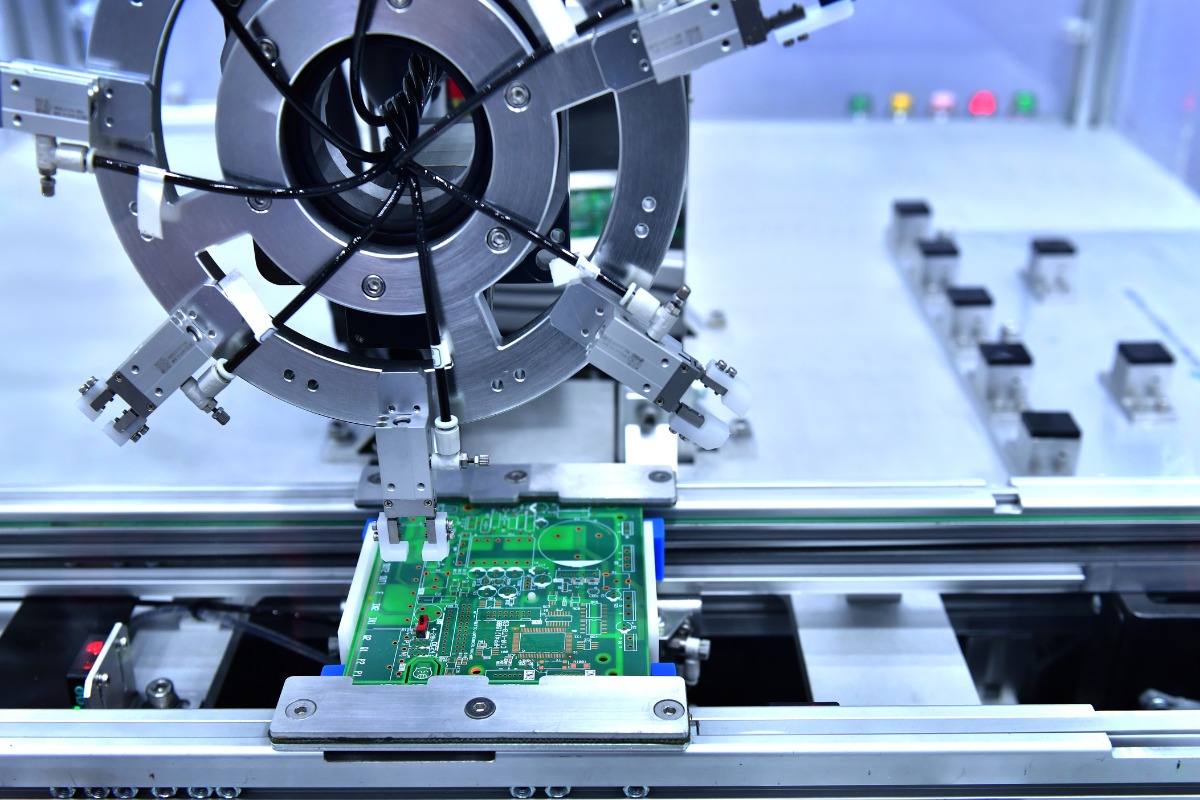

Po nałożeniu pasty lutowniczej następnym krokiem jest umieszczenie komponentów na płytce PCB. We współczesnym montażu PCB proces ten jest zazwyczaj zautomatyzowany przy użyciu automatów pick-and-place. Maszyny te są wyposażone w precyzyjne ramiona robotyczne i systemy wizyjne, które dokładnie pobierają komponenty z rolek lub tacek i umieszczają je na polach lutowniczych pokrytych pastą lutowniczą.

Automat pick-and-place jest programowany danymi dotyczącymi umieszczenia komponentów, które obejmują położenie, orientację i typ każdego komponentu. Wykorzystuje te informacje do szybkiego i dokładnego umieszczania komponentów na płytce PCB. Maszyna może obsługiwać szeroki zakres rozmiarów i typów komponentów, od małych urządzeń do montażu powierzchniowego po większe komponenty przewlekane.

W przypadku produkcji wielkoseryjnej zautomatyzowane automaty pick-and-place oferują znaczne korzyści pod względem szybkości, dokładności i spójności. Mogą umieszczać tysiące komponentów na godzinę z wyjątkową precyzją, zmniejszając ryzyko błędu ludzkiego i poprawiając ogólną wydajność montażu.

W niektórych przypadkach, takich jak produkcja małoseryjna lub prototypowanie, można zastosować ręczne umieszczanie komponentów. Wykwalifikowani technicy ostrożnie umieszczają komponenty na płytce PCB za pomocą pęset lub innych narzędzi ręcznych. Chociaż ręczne umieszczanie jest wolniejsze i bardziej pracochłonne, oferuje elastyczność w przypadku niestandardowych lub złożonych projektów.

Lutowanie rozpływowe

Po umieszczeniu komponentów płytka PCB przechodzi proces lutowania rozpływowego, aby trwale przymocować komponenty do płytki. Lutowanie rozpływowe polega na wystawieniu płytki PCB na działanie starannie kontrolowanego profilu temperaturowego, który topi pastę lutowniczą, tworząc silne połączenie mechaniczne i elektryczne między wyprowadzeniami komponentów a polami lutowniczymi PCB.

Płytka drukowana przechodzi przez piec rozpływowy, który składa się z kilku stref grzewczych z precyzyjną kontrolą temperatury. Profil temperatury jest zaprojektowany tak, aby stopniowo podgrzewać płytkę drukowaną, aktywując topnik w paście lutowniczej i umożliwiając mu czyszczenie metalowych powierzchni. Wraz ze wzrostem temperatury cząsteczki lutu topią się i płyną, tworząc płynne połączenie lutownicze wokół wyprowadzeń i pól lutowniczych komponentów.

Szczytowa temperatura w procesie rozpływowym jest starannie kontrolowana, aby zapewnić całkowite stopienie się lutu bez uszkodzenia komponentów lub podłoża PCB. Czas trwania szczytowej temperatury jest również krytyczny, ponieważ zapewnia wystarczająco dużo czasu, aby lut zwilżył powierzchnie i utworzył niezawodne połączenie.

Po osiągnięciu szczytowej temperatury płytka drukowana jest stopniowo chłodzona, co pozwala stopionemu lutowi zestalić się i utworzyć trwałe połączenie między komponentami a płytką drukowaną. Właściwe chłodzenie jest niezbędne, aby zapobiec naprężeniom termicznym i zapewnić tworzenie mocnych, niezawodnych połączeń lutowniczych.

Kontrola i zapewnienie jakości

Po zakończeniu procesu lutowania rozpływowego zmontowana płytka drukowana przechodzi serię kontroli i kontroli jakości, aby upewnić się, że spełnia wymagane standardy i specyfikacje. Kontrola jest krytycznym krokiem w identyfikacji wszelkich wad lub problemów, które mogą wpłynąć na funkcjonalność lub niezawodność produktu końcowego.

Kontrola wizualna jest najbardziej podstawową formą kontroli jakości, gdzie przeszkoleni operatorzy ręcznie sprawdzają płytkę drukowaną pod kątem widocznych wad, takich jak brakujące komponenty, mostki lutownicze lub słabe połączenia lutownicze. Kontrola wizualna opiera się na umiejętnościach i doświadczeniu operatora w identyfikowaniu potencjalnych problemów.

Automatyczna kontrola optyczna (AOI) to bardziej zaawansowana metoda kontroli, która wykorzystuje kamery o wysokiej rozdzielczości i oprogramowanie do przetwarzania obrazu w celu wykrywania wad na powierzchni PCB. Systemy AOI mogą szybko i dokładnie identyfikować szeroki zakres wad, w tym brakujące komponenty, nieprawidłowe umieszczenie komponentów, mostki lutownicze i niewystarczające pokrycie lutem. AOI oferuje znaczne korzyści pod względem szybkości, spójności i powtarzalności w porównaniu z kontrolą ręczną.

Kontrola rentgenowska jest kolejną ważną techniką kontroli jakości, szczególnie w przypadku płytek drukowanych z ukrytymi lub zasłoniętymi połączeniami lutowniczymi, takimi jak te występujące w obudowach Ball Grid Array (BGA) lub płytach wielowarstwowych. Systemy rentgenowskie wykorzystują promieniowanie o wysokiej energii do tworzenia szczegółowych obrazów wewnętrznej struktury PCB, umożliwiając operatorom identyfikację wad, takich jak puste przestrzenie, pęknięcia lub nieprawidłowo ustawione komponenty, które mogą nie być widoczne z powierzchni.

Oprócz kontroli wizualnej i automatycznej, przeprowadzane są testy funkcjonalne w celu sprawdzenia, czy zmontowana płytka drukowana działa zgodnie z przeznaczeniem. Może to obejmować podłączenie zasilania do płyty i pomiar różnych parametrów elektrycznych, takich jak napięcie, prąd i integralność sygnału. Testy funkcjonalne zapewniają, że płytka drukowana spełnia specyfikacje projektowe i działa niezawodnie w normalnych warunkach pracy.

Metryki kontroli jakości, takie jak liczba defektów na milion możliwości (DPMO) lub wydajność za pierwszym razem (FPY), są wykorzystywane do śledzenia i monitorowania wydajności procesu montażu. Metryki te zapewniają cenny wgląd w wydajność i skuteczność linii montażowej, umożliwiając producentom identyfikację obszarów wymagających poprawy i wdrażanie działań naprawczych w celu zmniejszenia liczby defektów i poprawy ogólnej jakości.

Wkładanie komponentów przewlekanych

Chociaż technologia montażu powierzchniowego (SMT) stała się dominującą metodą montażu nowoczesnych płytek drukowanych, niektóre projekty nadal wymagają stosowania komponentów przewlekanych. Komponenty te mają długie wyprowadzenia, które są wkładane przez wywiercone otwory w płytce drukowanej i lutowane po przeciwnej stronie.

Proces wkładania komponentów przewlekanych może być wykonywany ręcznie lub za pomocą automatycznych maszyn do wkładania. W przypadku wkładania ręcznego wykwalifikowani operatorzy ostrożnie wkładają wyprowadzenia komponentów do odpowiednich otworów na płytce drukowanej, zapewniając prawidłowe ustawienie i orientację. Ta metoda jest zwykle stosowana w produkcji niskoseryjnej lub w przypadku komponentów, które nie nadają się do automatycznego wkładania.

Z drugiej strony, automatyczne maszyny do wkładania wykorzystują ramiona robotyczne i podajniki do szybkiego i dokładnego wkładania komponentów przewlekanych do płytki drukowanej. Maszyny te mogą obsługiwać szeroki zakres typów i rozmiarów komponentów i oferują znaczne korzyści pod względem szybkości i spójności w porównaniu z wkładaniem ręcznym.

Po włożeniu komponentów przewlekanych płytka drukowana przechodzi proces lutowania falowego, aby utworzyć trwałe połączenie elektryczne i mechaniczne między wyprowadzeniami komponentów a płytką drukowaną. Lutowanie falowe polega na przepuszczaniu płytki drukowanej nad falą stopionego lutu, która pokrywa wyprowadzenia komponentów i wypełnia otwory, tworząc mocne połączenie lutownicze.

Kontrola końcowa i testowanie

Po zmontowaniu i przylutowaniu wszystkich komponentów płytka drukowana przechodzi końcową kontrolę i proces testowania, aby upewnić się, że spełnia wymagane standardy jakości i działa zgodnie z przeznaczeniem. Ten krok jest krytyczny dla wychwycenia wszelkich pozostałych wad lub problemów przed wysłaniem produktu do klienta.

Kontrola końcowa może obejmować kombinację kontroli wizualnej, automatycznej kontroli optycznej (AOI) i kontroli rentgenowskiej w celu sprawdzenia integralności połączeń lutowniczych, prawidłowego umieszczenia komponentów i ogólnej jakości montażu.

Oprócz kontroli wizualnej przeprowadzane są testy funkcjonalne w celu sprawdzenia wydajności elektrycznej płytki drukowanej. Może to obejmować podłączenie zasilania do płyty i pomiar różnych parametrów, takich jak napięcie, prąd i integralność sygnału, aby upewnić się, że płytka drukowana działa w określonych tolerancjach.

W zależności od złożoności i krytyczności zastosowania, mogą być przeprowadzane dodatkowe testy, takie jak testy środowiskowe (np. temperatura, wilgotność, wibracje) lub przyspieszone testy żywotności w celu oceny długoterminowej niezawodności płytki drukowanej w różnych warunkach pracy.

Dokładna kontrola końcowa i testowanie są niezbędne, aby zapewnić, że zmontowana płytka drukowana spełnia najwyższe standardy jakości i działa niezawodnie w terenie. Wszelkie wady lub problemy zidentyfikowane na tym etapie są starannie dokumentowane i rozwiązywane poprzez procesy przeróbki lub naprawy w celu zachowania integralności produktu końcowego.

Automatyczny vs. Ręczny montaż

W świecie montażu PCB producenci mają możliwość wyboru między automatycznymi i ręcznymi metodami montażu. Każde podejście ma swoje zalety i wady, a wybór często zależy od czynników takich jak wielkość produkcji, złożoność komponentów i ograniczenia kosztowe.

Automatyczny montaż

Automatyczny montaż PCB opiera się na zaawansowanym sprzęcie i robotyce do wykonywania różnych etapów procesu montażu, od nakładania pasty lutowniczej i umieszczania komponentów po lutowanie i kontrolę. Automatyczny montaż oferuje kilka kluczowych zalet:

- Szybkość: Automatyczne linie montażowe mogą pracować z dużo większą prędkością w porównaniu z montażem ręcznym, a maszyny typu pick-and-place są w stanie umieścić tysiące komponentów na godzinę. Ta zwiększona prędkość przekłada się na krótsze cykle produkcyjne i szybsze wprowadzenie produktów elektronicznych na rynek.

- Precyzja: Automatyczny sprzęt, taki jak maszyny typu pick-and-place i piece rozpływowe, jest zaprojektowany do pracy z niezwykle wysoką precyzją i powtarzalnością. Zapewnia to spójne umieszczanie komponentów, dokładne tworzenie połączeń lutowniczych i minimalną liczbę defektów, co skutkuje wyższą ogólną jakością zmontowanych płytek drukowanych.

- Spójność: Automatyczne procesy montażu są wysoce powtarzalne i spójne, ponieważ sprzęt działa zgodnie z predefiniowanymi programami i parametrami. Ta spójność jest szczególnie ważna w przypadku produkcji wielkoseryjnej, gdzie utrzymanie jednolitej jakości w dużych partiach płytek drukowanych ma kluczowe znaczenie.

Automatyczny montaż jest najbardziej korzystny w przypadku produkcji wielkoseryjnej, gdzie szybkość, precyzja i spójność sprzętu mogą znacznie obniżyć koszty i poprawić wydajność. Początkowa inwestycja w automatyczny sprzęt może być wyższa w porównaniu z montażem ręcznym, ale długoterminowe korzyści w zakresie produktywności i jakości często uzasadniają inwestycję.

Montaż ręczny

Ręczny montaż PCB obejmuje wykwalifikowanych techników wykonujących różne zadania montażowe ręcznie, przy użyciu narzędzi takich jak lutownice, pęsety i szkła powiększające. Chociaż montaż ręczny może wydawać się mniej wydajny w porównaniu z metodami zautomatyzowanymi, nadal ma swoje miejsce w branży produkcji elektroniki.

- Elastyczność: Montaż ręczny oferuje większą elastyczność pod względem uwzględniania zmian w projekcie, prototypowania i produkcji niskoseryjnej. Wykwalifikowani technicy mogą szybko dostosować się do modyfikacji w rozmieszczeniu komponentów lub wymagań dotyczących lutowania bez potrzeby rozbudowanego programowania lub konfiguracji sprzętu.

- Niższe koszty początkowe: Uruchomienie ręcznej linii montażowej zazwyczaj wymaga niższych nakładów inwestycyjnych w porównaniu ze sprzętem zautomatyzowanym. To sprawia, że montaż ręczny jest atrakcyjną opcją dla operacji na małą skalę, startupów lub firm z ograniczonym kapitałem.

- Prototypowanie i złożone zespoły: Montaż ręczny jest często preferowany do prototypowania i produkcji niskoseryjnej, gdzie koszt i czas wymagany do zaprogramowania zautomatyzowanego sprzętu mogą nie być uzasadnione. Dodatkowo, montaż ręczny może obsługiwać złożone lub niestandardowe komponenty, które mogą być trudne do umieszczenia za pomocą zautomatyzowanych maszyn.

Montaż ręczny opiera się w dużej mierze na umiejętnościach i doświadczeniu zaangażowanych techników. Odpowiednie szkolenie, dbałość o szczegóły i przestrzeganie standardów branżowych są niezbędne do zapewnienia jakości i niezawodności ręcznie montowanych płytek PCB.

Tabela porównawcza

Oto tabela porównawcza podsumowująca kluczowe różnice między zautomatyzowanym i ręcznym montażem PCB:

| Czynnik | Automatyczny montaż | Montaż ręczny |

|---|---|---|

| Szybkość | Wysoka | Niska |

| Precyzja | Wysoka | Zależy od umiejętności operatora |

| Spójność | Wysoka | Różne |

| Elastyczność | Ograniczona | Wysoka |

| Koszty początkowe | Wysoka | Niska |

| Odpowiednie dla | Produkcja wielkoseryjna | Małoseryjna, prototypy, złożone zespoły |

Wybór między zautomatyzowanym i ręcznym montażem zależy od różnych czynników, w tym wielkości produkcji, złożoności produktu, dostępnych zasobów i rynku docelowego. Wielu producentów elektroniki stosuje kombinację obu metod, wykorzystując zalety każdego podejścia, aby zoptymalizować procesy montażowe i spełnić określone wymagania produkcyjne.

Zapewnienie jakości w montażu PCB

Zapewnienie jakości jest krytycznym aspektem montażu PCB, ponieważ bezpośrednio wpływa na niezawodność, wydajność i trwałość produktu końcowego. Wdrożenie solidnych procesów zapewnienia jakości w całym cyklu montażowym pomaga identyfikować i zapobiegać defektom, zapewniać zgodność ze specyfikacjami i utrzymywać wysokie standardy wykonania.

Kontrola wizualna

Kontrola wizualna jest najbardziej podstawową formą kontroli jakości w montażu PCB. Obejmuje ona ręczne sprawdzanie zmontowanych płytek PCB przez przeszkolonych operatorów pod kątem widocznych wad i anomalii. Kontrola wizualna zazwyczaj obejmuje aspekty takie jak rozmieszczenie komponentów, jakość połączeń lutowanych i ogólna czystość płyty.

Podczas kontroli wizualnej operatorzy szukają problemów, takich jak brakujące lub źle ustawione komponenty, mostki lutownicze, niewystarczająca lub nadmierna ilość lutu oraz wszelkie oznaki uszkodzeń fizycznych PCB lub komponentów. Kontrola wizualna opiera się w dużej mierze na umiejętnościach, doświadczeniu i dbałości o szczegóły zaangażowanych operatorów.

Chociaż kontrola wizualna jest ważną pierwszą linią obrony przed defektami, ma ograniczenia pod względem szybkości, spójności i zdolności do wykrywania ukrytych lub subtelnych problemów. W rezultacie kontrola wizualna jest często uzupełniana bardziej zaawansowanymi metodami kontroli, aby zapewnić kompleksową kontrolę jakości.

Automatyczna kontrola optyczna (AOI)

Automatyczna kontrola optyczna (AOI) to potężne narzędzie do wykrywania wad powierzchniowych na zmontowanych płytkach PCB. Systemy AOI wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu do przechwytywania i analizowania obrazów powierzchni PCB, porównując je z predefiniowanymi szablonami lub danymi projektowymi.

Systemy AOI mogą szybko i dokładnie identyfikować szeroki zakres defektów, w tym:

- Brakujące lub źle ustawione komponenty

- Nieprawidłowa polaryzacja lub orientacja komponentu

- Mostki lutownicze lub zwarcia

- Niewystarczająca lub nadmierna ilość lutu

- Podniesione lub „nagrobkowe” komponenty

- Uszkodzona lub brakująca maska lutownicza

Zalety AOI obejmują jego szybkość, spójność i zdolność do wykrywania wad, które mogą być trudne do zauważenia gołym okiem. Systemy AOI mogą sprawdzać setki płytek PCB na godzinę, zapewniając szybki feedback na temat jakości procesu montażu. Dodatkowo, dane AOI mogą być wykorzystywane do optymalizacji procesu i celów identyfikowalności.

AOI ma ograniczenia w zakresie wykrywania wad ukrytych przed wzrokiem, takich jak problemy z integralnością połączeń lutowanych pod komponentami lub wewnątrz wielowarstwowych płytek PCB. W takich przypadkach mogą być konieczne dodatkowe metody kontroli.

Kontrola rentgenowska

Kontrola rentgenowska jest potężną techniką wykrywania wad, które nie są widoczne z powierzchni PCB. Jest szczególnie przydatna do sprawdzania połączeń lutowanych w obudowach Ball Grid Array (BGA), płytkach wielowarstwowych lub innych komponentach z ukrytymi połączeniami.

Systemy kontroli rentgenowskiej wykorzystują wysokoenergetyczne promienie rentgenowskie do penetracji PCB i tworzenia szczegółowych obrazów struktury wewnętrznej. Obrazy te mogą ujawnić wady, takie jak:

- Puste przestrzenie lub pęknięcia w połączeniach lutowanych

- Niewspółosiowe lub zwarte kulki w obudowach BGA

- Niewystarczająca lub nadmierna ilość lutu w połączeniach przewlekanych

- Przerwane lub uszkodzone ścieżki w warstwach PCB

Kontrola rentgenowska zapewnia cenny wgląd w integralność połączeń lutowanych i ogólną jakość montażu. Pozwala producentom identyfikować i rozwiązywać problemy, które mogą być niewykrywalne za pomocą innych metod kontroli, zapewniając niezawodność i wydajność produktu końcowego.

Testowanie w obwodzie (ICT)

Testowanie w obwodzie (ICT) to potężna technika weryfikacji funkcjonalności elektrycznej zmontowanych płytek PCB. ICT polega na wykorzystaniu specjalistycznych urządzeń testujących i sprzętu do przykładania sygnałów elektrycznych do określonych punktów na PCB i pomiaru odpowiedzi.

Podczas ICT zmontowana płytka PCB jest umieszczana w urządzeniu testującym, które styka się z płytką za pomocą łoża gwoździ lub sond. Następnie sprzęt testujący stosuje serię testów elektrycznych w celu zweryfikowania obecności, orientacji i wartości komponentów, a także integralności połączeń między nimi.

ICT może wykryć szeroki zakres usterek elektrycznych, w tym:

- Otwarte lub zwarte obwody

- Nieprawidłowe wartości lub tolerancje komponentów

- Odwrócone lub brakujące komponenty

- Wadliwe lub uszkodzone komponenty

Zalety ICT obejmują jego zdolność do szybkiego i dokładnego identyfikowania problemów elektrycznych, które mogą być niewykrywalne za pomocą metod kontroli wizualnej lub optycznej. ICT może testować dużą liczbę punktów na PCB w ciągu kilku sekund, zapewniając szybki feedback na temat funkcjonalności elektrycznej montażu.

ICT wymaga opracowania specjalistycznych urządzeń testujących i programów, co może być czasochłonne i kosztowne. Dodatkowo, ICT może nie być odpowiednie dla niektórych typów komponentów lub projektów płytek, które są trudne do uzyskania dostępu lub sondowania.

Testowanie funkcjonalne

Testowanie funkcjonalne jest krytycznym krokiem w zapewnieniu, że zmontowana płytka PCB działa zgodnie z przeznaczeniem w jej końcowym zastosowaniu. Obejmuje ono poddawanie PCB serii testów operacyjnych, które symulują rzeczywiste warunki i weryfikują jej funkcjonalność, wydajność i niezawodność.

Testowanie funkcjonalne zazwyczaj obejmuje aspekty takie jak:

- Sekwencje włączania i uruchamiania

- Funkcjonalność wejścia/wyjścia

- Protokoły i interfejsy komunikacyjne

- Integralność sygnału i synchronizacja

- Testy obciążeniowe środowiskowe (np. temperatura, wilgotność, wibracje)

Podczas testowania funkcjonalnego płytka PCB jest podłączana do sprzętu testującego, który zapewnia niezbędne wejścia i monitoruje wyjścia. Scenariusze testowe są zaprojektowane w celu wykorzystania różnych funkcji i cech PCB, zapewniając, że spełnia ona określone wymagania i działa niezawodnie w różnych warunkach.

Testowanie funkcjonalne jest kluczowe dla identyfikacji problemów, które mogą być niewykrywalne za pomocą innych metod kontroli lub testowania. Pomaga zweryfikować ogólny projekt, oprogramowanie układowe i integrację oprogramowania, a także odkryć wszelkie problemy z kompatybilnością lub interoperacyjnością.

Dokładne testowanie funkcjonalne jest niezbędne do zapewnienia jakości i niezawodności produktu końcowego, szczególnie w zastosowaniach o znaczeniu krytycznym lub związanych z bezpieczeństwem.

Metryki kontroli jakości

Aby skutecznie monitorować i poprawiać jakość procesu montażu PCB, producenci często polegają na zestawie metryk kontroli jakości. Metryki te zapewniają ilościowe pomiary wydajności procesu montażu i pomagają zidentyfikować obszary wymagające poprawy.

Niektóre typowe metryki kontroli jakości stosowane w montażu PCB obejmują:

- Liczba defektów na milion możliwości (DPMO): DPMO mierzy liczbę defektów znalezionych na milion możliwości wystąpienia defektów. Zapewnia to ustandaryzowany sposób porównywania jakości różnych procesów montażu lub dostawców.

- Wydajność pierwszego przejścia (FPY): FPY reprezentuje odsetek płytek PCB, które przechodzą wszystkie kontrole jakości i testy za pierwszym razem, bez konieczności przeróbek lub napraw. Wysoki FPY wskazuje na wydajny i dobrze kontrolowany proces montażu.

- Współczynnik przeróbek: Współczynnik przeróbek mierzy odsetek płytek PCB, które wymagają dodatkowej pracy lub napraw po początkowym montażu. Niski współczynnik przeróbek jest pożądany, ponieważ wskazuje na wysoki poziom jakości i wydajności w procesie montażu.

- Współczynnik złomowania: Współczynnik złomowania reprezentuje odsetek płytek PCB, które są uznawane za niezdatne do użytku i muszą zostać odrzucone z powodu defektów lub problemów z jakością. Minimalizacja współczynnika złomowania pomaga zmniejszyć ilość odpadów i poprawić ogólną produktywność.

Regularne monitorowanie i analizowanie tych metryk kontroli jakości pozwala producentom identyfikować trendy, wskazywać obszary wymagające poprawy i wdrażać działania naprawcze w celu poprawy ogólnej jakości i wydajności procesu montażu PCB.

Inicjatywy ciągłego doskonalenia, takie jak Six Sigma lub Lean Manufacturing, można zastosować do procesu montażu PCB w celu systematycznego zmniejszania liczby defektów, minimalizacji odpadów i optymalizacji wykorzystania zasobów. Przyjmując podejście oparte na danych do zapewnienia jakości i wspierając kulturę ciągłego doskonalenia, producenci montażu PCB mogą konsekwentnie dostarczać produkty wysokiej jakości, które spełniają lub przekraczają oczekiwania klientów.

Sprzęt do montażu PCB

Aby osiągnąć wysoki poziom precyzji, spójności i wydajności wymagany w nowoczesnym montażu PCB, producenci polegają na szeregu specjalistycznych urządzeń. Urządzenia te odgrywają kluczową rolę w automatyzacji różnych etapów procesu montażu, od nakładania pasty lutowniczej i umieszczania komponentów po lutowanie i kontrolę.

Drukarka pasty lutowniczej

Drukarki pasty lutowniczej służą do nakładania pasty lutowniczej na pola lutownicze PCB przed umieszczeniem komponentów. Maszyny te wykorzystują metodę druku szablonowego do nakładania precyzyjnej ilości pasty lutowniczej na pola, zapewniając spójne i niezawodne tworzenie złączy lutowanych.

Drukarka pasty lutowniczej zazwyczaj składa się z ramy szablonu, rakli i systemu wizyjnego do wyrównywania. Szablon to cienka blacha z otworami odpowiadającymi położeniom pól lutowniczych PCB. Rakla przesuwa się po szablonie, przepychając pastę lutowniczą przez otwory na pola.

Precyzyjna kontrola objętości, konsystencji i umiejscowienia pasty lutowniczej ma kluczowe znaczenie dla uzyskania wysokiej jakości złączy lutowanych. Nowoczesne drukarki pasty lutowniczej często zawierają funkcje takie jak automatyczne czyszczenie szablonu, wyrównywanie oparte na wizji i sterowanie procesem w pętli zamkniętej, aby zapewnić optymalne nakładanie pasty.

Automaty montażowe Pick and Place

Automaty montażowe Pick and Place to konie robocze linii montażowej PCB, odpowiedzialne za szybkie i dokładne umieszczanie komponentów na PCB. Maszyny te wykorzystują ramiona robotyczne wyposażone w dysze próżniowe lub chwytaki do pobierania komponentów z rolek lub tacek i umieszczania ich na polach pokrytych pastą lutowniczą.

Nowoczesne automaty montażowe Pick and Place są wysoce zaawansowane, zdolne do umieszczania tysięcy komponentów na godzinę z wyjątkową dokładnością. Zawierają zaawansowane systemy wizyjne i algorytmy oprogramowania, aby zapewnić precyzyjne wyrównanie i orientację komponentów.

Szybkość i dokładność automatów montażowych Pick and Place są krytycznymi czynnikami determinującymi ogólną przepustowość i jakość procesu montażu. Szybkie maszyny mogą umieszczać komponenty z prędkością przekraczającą 100 000 części na godzinę, przy jednoczesnym zachowaniu dokładności umieszczania w zakresie ±50 mikronów lub lepszym.

Automaty montażowe Pick and Place są dostępne w różnych konfiguracjach, od kompaktowych modeli biurkowych do produkcji małoseryjnej po duże, wielogłowicowe systemy do produkcji wielkoseryjnej. Mogą obsługiwać szeroki zakres typów i rozmiarów komponentów, od małych rezystorów chipowych po duże układy scalone i złącza.

Piece rozpływowe

Piece rozpływowe służą do trwałego łączenia komponentów z PCB poprzez stopienie pasty lutowniczej i utworzenie mocnego połączenia mechanicznego i elektrycznego. Piece te wystawiają PCB na starannie kontrolowany profil temperaturowy, który aktywuje topnik, topi lut i pozwala mu zwilżyć wyprowadzenia i pola komponentów.

Piece rozpływowe zazwyczaj składają się z wielu stref grzewczych, z których każda ma niezależną kontrolę temperatury. PCB przechodzi przez te strefy na przenośniku taśmowym, zgodnie z określonym profilem temperaturowym, który jest zoptymalizowany pod kątem stosowanej pasty lutowniczej i komponentów.

Profil temperaturowy w piecu rozpływowym ma kluczowe znaczenie dla uzyskania niezawodnych złączy lutowanych. Musi zapewnić wystarczającą ilość ciepła, aby całkowicie stopić lut i aktywować topnik, unikając jednocześnie uszkodzeń termicznych komponentów lub podłoża PCB. Temperatura szczytowa, czas trwania i szybkość chłodzenia są starannie kontrolowane, aby zapewnić optymalne tworzenie złączy lutowanych.

Nowoczesne piece rozpływowe często zawierają funkcje takie jak kontrola atmosfery azotowej, która pomaga zmniejszyć utlenianie i poprawić jakość złączy lutowanych. Mogą również zawierać zaawansowane systemy monitorowania i kontroli procesu, aby zapewnić spójne i powtarzalne wyniki.

Maszyny do lutowania na fali

Maszyny do lutowania na fali służą do lutowania komponentów przewlekanych do PCB. Maszyny te składają się ze zbiornika stopionego lutu i pompy, która generuje stojącą falę lutu. PCB przechodzi nad falą lutu, umożliwiając pokrycie i połączenie wyprowadzeń komponentów z PCB.

Lutowanie na fali jest zwykle stosowane w przypadku płytek PCB z mieszanką komponentów do montażu powierzchniowego i przewlekanych. Komponenty do montażu powierzchniowego są najpierw umieszczane i rozpływane, a następnie wkładane są komponenty przewlekane. Następnie PCB przechodzi nad falą lutu, aby zakończyć proces lutowania.

Automaty do lutowania na fali wymagają starannej kontroli parametrów, takich jak temperatura lutu, wysokość fali i prędkość przenośnika, aby zapewnić spójne i niezawodne połączenia lutowane. Mogą również zawierać elementy takie jak strefy podgrzewania, systemy topnikowania i stacje chłodzenia, aby zoptymalizować proces lutowania.

Sprzęt kontrolny

Sprzęt kontrolny odgrywa istotną rolę w zapewnieniu jakości i niezawodności zmontowanych płytek drukowanych. Różne rodzaje sprzętu kontrolnego są używane w całym procesie montażu do wykrywania wad, weryfikacji rozmieszczenia komponentów i oceny jakości połączeń lutowanych.

- Automatyczna kontrola optyczna (AOI): Systemy AOI wykorzystują kamery o wysokiej rozdzielczości i zaawansowane algorytmy przetwarzania obrazu do sprawdzania powierzchni PCB pod kątem wad, takich jak brakujące komponenty, mostki lutownicze lub nieprawidłowa orientacja komponentów. Mogą szybko skanować całą płytkę drukowaną i identyfikować potencjalne problemy, zmniejszając potrzebę ręcznej kontroli.

- Kontrola rentgenowska: Systemy kontroli rentgenowskiej służą do badania połączeń lutowanych i struktur wewnętrznych, które nie są widoczne z powierzchni PCB. Są szczególnie przydatne do sprawdzania obudów Ball Grid Array (BGA), płyt wielowarstwowych lub innych komponentów z ukrytymi połączeniami. Kontrola rentgenowska może ujawnić wady, takie jak puste przestrzenie, pęknięcia lub niewspółosiowe komponenty.

- Testowanie w obwodzie (ICT): Sprzęt ICT służy do weryfikacji funkcjonalności elektrycznej zmontowanej płytki drukowanej. Składa się z uchwytu testowego z sondami, które stykają się z określonymi punktami na płytce drukowanej, umożliwiając urządzeniu przykładanie sygnałów elektrycznych i pomiar odpowiedzi. ICT może wykryć problemy, takie jak obwody otwarte lub zwarte, nieprawidłowe wartości komponentów lub brakujące komponenty.

Sprzęt kontrolny pomaga identyfikować wady na wczesnym etapie procesu montażu, zmniejszając ryzyko kosztownych poprawek lub awarii produktu w terenie. Wdrażając zautomatyzowane systemy kontroli i analizę danych, producenci mogą monitorować wydajność procesu, identyfikować trendy i wdrażać inicjatywy ciągłego doskonalenia.

Sprzęt do czyszczenia

Sprzęt do czyszczenia służy do usuwania pozostałości topnika, zanieczyszczeń i innych zanieczyszczeń ze zmontowanej płytki drukowanej. Właściwe czyszczenie jest niezbędne do zapewnienia długoterminowej niezawodności i wydajności płytki drukowanej, szczególnie w zastosowaniach, w których czystość ma kluczowe znaczenie, takich jak urządzenia medyczne lub systemy lotnicze.

Sprzęt do czyszczenia może obejmować proste ręczne stanowiska czyszczące po w pełni zautomatyzowane systemy czyszczenia liniowego. Typowe metody czyszczenia obejmują:

- Czyszczenie wodne: Czyszczenie wodne wykorzystuje roztwory na bazie wody i detergenty do usuwania pozostałości topnika i innych zanieczyszczeń z płytki drukowanej. Płytka drukowana jest zwykle zanurzana w roztworze czyszczącym, a następnie przepłukiwana i suszona. Czyszczenie wodne jest skuteczne w usuwaniu szerokiej gamy zanieczyszczeń i jest przyjazne dla środowiska w porównaniu z metodami opartymi na rozpuszczalnikach.

- Czyszczenie rozpuszczalnikowe: Czyszczenie rozpuszczalnikowe wykorzystuje rozpuszczalniki organiczne do rozpuszczania i usuwania pozostałości topnika i innych zanieczyszczeń z płytki drukowanej. Typowe rozpuszczalniki to alkohol izopropylowy, terpeny i modyfikowane alkohole. Czyszczenie rozpuszczalnikowe jest skuteczne w usuwaniu uporczywych zanieczyszczeń i może być stosowane do płytek drukowanych z wrażliwymi komponentami, które mogą ulec uszkodzeniu podczas czyszczenia wodnego.

- Czyszczenie plazmowe: Czyszczenie plazmowe wykorzystuje zjonizowany gaz do usuwania zanieczyszczeń organicznych z powierzchni płytki drukowanej. Jest to sucha, bezkontaktowa metoda czyszczenia, która jest szczególnie skuteczna w usuwaniu drobnych cząstek i pozostałości z trudno dostępnych miejsc. Czyszczenie plazmowe jest często stosowane w zastosowaniach o wysokiej niezawodności lub w przypadku płytek drukowanych z delikatnymi komponentami.