EMS PCBA to krytyczny aspekt przemysłu elektronicznego, odgrywający istotną rolę w produkcji szerokiej gamy urządzeń elektronicznych, od codziennych produktów konsumenckich po złożone systemy przemysłowe i lotnicze. Ten artykuł zawiera kompleksowy przegląd EMS PCBA, badając jego definicję, proces produkcyjny, zaawansowane technologie, metody testowania i techniki analizy przyczyn awarii. Niezależnie od tego, czy dopiero zaczynasz przygodę ze światem elektroniki, czy jesteś doświadczonym badaczem, ten przewodnik zapewni Ci cenne informacje na temat tej podstawowej dziedziny.

Co to jest EMS

EMS to skrót od Electronics Manufacturing Services (Usługi Produkcji Elektroniki). Firmy EMS są zasadniczo zakulisowymi partnerami firm, które projektują i sprzedają produkty elektroniczne, znanych jako producenci oryginalnego sprzętu (OEM). Ci dostawcy EMS oferują szeroki zakres usług, w tym projektowanie, produkcję, testowanie, a nawet zarządzanie łańcuchem dostaw dla komponentów i zespołów elektronicznych.

Pomyśl o tym w ten sposób: OEM może wpaść na pomysł rewolucyjnego nowego smartfona, ale może nie mieć zaplecza ani wiedzy specjalistycznej, aby go faktycznie zbudować. Wtedy wkracza firma EMS. Dysponują one specjalistycznym sprzętem, wykwalifikowaną kadrą i wiedzą branżową, aby przekształcić koncepcję smartfona w rzeczywistość.

Firmy EMS mogą mieć różną wielkość, od małych, wyspecjalizowanych firm koncentrujących się na niszowych rynkach po duże, globalne korporacje o rozległych możliwościach.

Oto niektóre z kluczowych usług oferowanych przez dostawców EMS:

- Wprowadzanie Nowych Produktów (NPI): Pomoc OEM w szybkim i efektywnym wprowadzaniu nowych produktów na rynek.

- Montaż Płyt Drukowanych (PCBA): Podstawowa usługa polegająca na montażu komponentów elektronicznych na płytkach drukowanych.

- Montaż Obudów i Integracja Systemów: Montaż PCBA w kompletne produkty lub systemy.

- Zarządzanie Łańcuchem Dostaw: Pozyskiwanie i zarządzanie komponentami potrzebnymi do produkcji.

- Testowanie i Zapewnienie Jakości: Zapewnienie jakości i niezawodności produktów.

- Usługi Posprzedażne: Zapewnienie napraw, odnowienia i innych usług po sprzedaży produktu.

Współpracując z dostawcami EMS, OEM mogą skupić się na swoich podstawowych kompetencjach, takich jak rozwój produktu i marketing, pozostawiając zawiłości produkcji ekspertom.

Co to jest PCBA

PCBA to skrót od Printed Circuit Board Assembly (Montaż Płytki Drukowanej). Mówiąc najprościej, PCBA to serce większości urządzeń elektronicznych. Jest to kompletny zespół elektroniczny, który składa się z płytki drukowanej (PCB) ze wszystkimi niezbędnymi komponentami elektronicznymi przylutowanymi do niej. PCB działa jako podstawa, zapewniając zarówno wsparcie mechaniczne, jak i ścieżki elektryczne, które umożliwiają komponentom komunikację i wspólne działanie.

Wyobraź sobie PCB jako szkielet i układ nerwowy urządzenia elektronicznego. Zapewnia strukturę i połączenia, podczas gdy komponenty są jak organy, z których każdy pełni określoną funkcję. Razem tworzą PCBA, która odpowiada za ogólną funkcjonalność i łączność urządzenia.

Rodzaje PCBA

Istnieje kilka różnych typów PCBA, z których każdy ma swoje unikalne cechy i zastosowania:

- Sztywne PCB: Są to najpopularniejsze typy PCB, wykonane z litego, nieelastycznego materiału podłoża, takiego jak FR-4 (materiał kompozytowy wykonany z tkaniny z włókna szklanego z żywicą epoksydową jako spoiwem). Są one używane w szerokiej gamie zastosowań, od prostych urządzeń, takich jak piloty zdalnego sterowania, po złożone systemy, takie jak płyty główne komputerów.

- Elastyczne PCB: Jak sama nazwa wskazuje, te PCB są wykonane z elastycznego materiału podłoża, takiego jak poliimid, który pozwala na ich zginanie lub składanie. To sprawia, że idealnie nadają się do zastosowań, w których przestrzeń jest ograniczona lub gdzie PCB musi dopasować się do zakrzywionej powierzchni. Często można znaleźć elastyczne PCB w urządzeniach do noszenia, takich jak smartwatche, implanty medyczne, a nawet w skomplikowanej elektronice nowoczesnych samochodów.

- Sztywno-Elastyczne PCB: Te PCB łączą w sobie to, co najlepsze z obu światów, oferując sztywne sekcje do montażu komponentów i elastyczne sekcje do wykonywania połączeń. Zapewnia to większą elastyczność projektowania i może zmniejszyć zapotrzebowanie na złącza i kable, dzięki czemu cały system jest bardziej kompaktowy i niezawodny. Sztywno-elastyczne PCB są często używane w wymagających zastosowaniach, takich jak lotnictwo i urządzenia medyczne, gdzie zarówno sztywność, jak i elastyczność są kluczowe.

- Płytki PCB wysokiej częstotliwości: Te specjalistyczne płytki PCB są przeznaczone do pracy przy wysokich częstotliwościach, takich jak te stosowane w aplikacjach radiowych (RF) i mikrofalowych. Wymagają one specjalistycznych materiałów podłoża i procesów produkcyjnych, aby zminimalizować straty sygnału i zakłócenia. Płytki PCB wysokiej częstotliwości są niezbędne w komunikacji bezprzewodowej, systemach radarowych i komunikacji satelitarnej.

- Płytki PCB z podkładem aluminiowym: Te płytki PCB wykorzystują podłoże aluminiowe, aby zapewnić doskonałe odprowadzanie ciepła. Są one szczególnie odpowiednie do zastosowań o dużej mocy, gdzie zarządzanie termiczne jest krytyczne, takich jak oświetlenie LED, zasilacze i obwody sterowania silnikami. Aluminiowe podłoże pomaga skutecznie odprowadzać ciepło od elementów generujących ciepło, zapewniając niezawodne działanie.

Co to jest EMS PCBA

EMS PCBA odnosi się do specjalistycznych usług świadczonych przez firmy Electronics Manufacturing Services (EMS) w zakresie projektowania, produkcji i testowania zmontowanych płytek drukowanych (PCBA). Zasadniczo dostawcy EMS oferują rozwiązanie "pod klucz" dla PCBA, obsługując wszystkie aspekty procesu od początku do końca. Pozwala to producentom oryginalnego sprzętu (OEM) na outsourcing produkcji PCBA i skupienie się na innych podstawowych aspektach ich działalności, takich jak rozwój produktu i marketing.

EMS PCBA to specjalistyczny obszar w szerszej dziedzinie usług produkcji elektronicznej, wymagający wiedzy specjalistycznej w różnych obszarach, w tym projektowania obwodów, doboru komponentów, układu PCB, procesów montażu, metodologii testowania i kontroli jakości.

Korzyści z korzystania z usług EMS PCBA

Dlaczego firmy decydują się na outsourcing produkcji PCBA do dostawców EMS? Istnieje kilka ważnych powodów:

- Oszczędność kosztów: Dostawcy EMS często mogą produkować PCBA po niższych kosztach niż OEM mogą osiągnąć we własnym zakresie. Wynika to przede wszystkim z korzyści skali – firmy EMS kupują duże ilości komponentów i materiałów, co pozwala im negocjować lepsze ceny. Mają również wysoce zoptymalizowane procesy produkcyjne, które minimalizują straty i obniżają koszty pracy.

- Zapewnienie jakości: Renomowani dostawcy EMS mają wdrożone rygorystyczne systemy zarządzania jakością, często certyfikowane zgodnie z międzynarodowymi standardami, takimi jak ISO 9001. Zapewnia to, że produkowane przez nich PCBA spełniają najwyższe standardy jakości i niezawodności. Mają również rozbudowane możliwości testowania, aby identyfikować i eliminować wszelkie wady, zanim produkty trafią do klienta.

- Skalowalność: Dostawcy EMS oferują elastyczność w zwiększaniu lub zmniejszaniu produkcji, aby sprostać zmieniającemu się popytowi. Jest to szczególnie ważne dla OEM, którzy doświadczają sezonowych wahań lub wprowadzają na rynek nowe produkty o niepewnym popycie.

- Dostęp do wiedzy specjalistycznej i technologii: Firmy EMS specjalizują się w produkcji i testowaniu PCBA. Posiadają dogłębną wiedzę na temat najnowszych technologii, materiałów i procesów. Inwestują również duże środki w najnowocześniejszy sprzęt produkcyjny, który może być zbyt drogi dla poszczególnych OEM.

- Szybszy czas wprowadzenia na rynek: Dzięki współpracy z dostawcą EMS, OEM mogą znacznie skrócić czas potrzebny na wprowadzenie nowych produktów na rynek. Firmy EMS mogą usprawnić proces produkcji PCBA i często zapewniają wsparcie w zakresie projektowania pod kątem produkcyjności (DFM), aby zoptymalizować projekt PCBA pod kątem wydajnej produkcji.

Typowe zastosowania EMS PCBA

EMS PCBA odgrywa kluczową rolę w wielu branżach, w tym:

- Elektronika użytkowa: Jest to prawdopodobnie najbardziej widoczne zastosowanie EMS PCBA. Od smartfonów i tabletów po laptopy, telewizory, konsole do gier i inteligentne urządzenia domowe, firmy EMS są odpowiedzialne za produkcję PCBA, które zasilają te codzienne gadżety.

- Motoryzacja: Przemysł motoryzacyjny w coraz większym stopniu polega na zaawansowanej elektronice do różnych funkcji, w tym jednostek sterujących silnikiem (ECU), systemów informacyjno-rozrywkowych, zaawansowanych systemów wspomagania kierowcy (ADAS) i elektroniki nadwozia. EMS PCBA jest niezbędny do produkcji tych złożonych i krytycznych dla bezpieczeństwa komponentów samochodowych.

- Urządzenia medyczne: Przemysł urządzeń medycznych ma rygorystyczne wymagania dotyczące jakości i niezawodności, co czyni EMS PCBA krytyczną częścią procesu produkcyjnego. Firmy EMS produkują PCBA dla szerokiej gamy urządzeń medycznych, w tym systemów monitorowania pacjentów, sprzętu diagnostycznego, systemów obrazowania, a nawet urządzeń wszczepialnych.

- Wyposażenie przemysłowe: Wyposażenie przemysłowe, takie jak programowalne sterowniki logiczne (PLC), napędy silnikowe, czujniki i robotyka, w dużym stopniu polega na solidnych i niezawodnych PCBA. Dostawcy EMS odgrywają kluczową rolę w produkcji tych komponentów, zapewniając, że wytrzymają trudne warunki pracy często spotykane w środowiskach przemysłowych.

- Przemysł lotniczy i obronny: Przemysł lotniczy i obronny ma niezwykle wysokie wymagania dotyczące swoich systemów elektronicznych. EMS PCBA jest używany do produkcji awioniki, systemów komunikacji, systemów radarowych, systemów naprowadzania pocisków i innych komponentów o znaczeniu krytycznym dla misji, które muszą działać niezawodnie w ekstremalnych warunkach.

Kluczowe komponenty PCBA

PCBA składa się z różnych komponentów, z których każdy odgrywa określoną rolę w ogólnej funkcjonalności zespołu. Komponenty te można ogólnie podzielić na cztery główne typy:

Płytka drukowana (PCB)

PCB jest podstawą PCBA, zapewniając niezbędne wsparcie mechaniczne i połączenia elektryczne dla wszystkich innych komponentów. Jest to zasadniczo warstwowa struktura składająca się z materiału izolacyjnego (takiego jak FR-4, materiał kompozytowy wykonany z tkanej tkaniny z włókna szklanego ze spoiwem z żywicy epoksydowej) ze ścieżkami miedzianymi wytrawionymi na jego powierzchni. Te ścieżki miedziane tworzą przewodzące ścieżki, które łączą różne komponenty, umożliwiając przepływ sygnałów elektrycznych między nimi.

PCB mogą być jednostronne (ze ścieżkami miedzianymi po jednej stronie), dwustronne (ze ścieżkami miedzianymi po obu stronach) lub wielowarstwowe (z wieloma warstwami ścieżek miedzianych i materiału izolacyjnego ułożonymi razem). Złożoność PCB zależy od złożoności obsługiwanego przez nią obwodu.

- Rozważania dotyczące materiałoznawstwa: Wybór materiału podłoża PCB ma kluczowe znaczenie dla wydajności i niezawodności PCBA. Należy wziąć pod uwagę kilka czynników, w tym:

- Stała dielektryczna (Dk): Ta właściwość wpływa na szybkość propagacji sygnałów elektrycznych przez PCB, a także wpływa na impedancję ścieżek.

- Tangens kąta stratności (Df): Ta właściwość określa ilość strat sygnału, która występuje przy wysokich częstotliwościach. Niższe wartości tangensa kąta stratności są pożądane w zastosowaniach wysokoczęstotliwościowych.

- Współczynnik rozszerzalności cieplnej (CTE): Ta właściwość opisuje, jak bardzo PCB rozszerza się lub kurczy wraz ze zmianami temperatury. Kluczowe jest dopasowanie CTE materiału PCB do CTE komponentów, aby zapobiec naprężeniom mechanicznym i potencjalnym awariom.

- Temperatura zeszklenia (Tg): Jest to temperatura, w której podłoże PCB przechodzi ze stanu sztywnego, szklistego w stan bardziej miękki, gumowaty. Wyższe wartości Tg są ogólnie preferowane w zastosowaniach, które obejmują wysokie temperatury pracy.

Elementy aktywne

Elementy aktywne są siłą napędową PCBA. Są one w stanie wzmacniać lub przełączać sygnały elektryczne, umożliwiając obwodowi wykonywanie złożonych funkcji. Niektóre typowe przykłady elementów aktywnych obejmują:

- Układy scalone (IC): Są to miniaturowe obwody elektroniczne, które zawierają ogromną liczbę tranzystorów, rezystorów i innych komponentów wytworzonych na pojedynczym chipie półprzewodnikowym. Przykłady obejmują mikroprocesory, chipy pamięci, przetworniki analogowo-cyfrowe (ADC) i przetworniki cyfrowo-analogowe (DAC).

- Tranzystory: Są to urządzenia półprzewodnikowe, które mogą wzmacniać lub przełączać sygnały elektroniczne. Istnieją dwa główne typy: tranzystory bipolarne (BJT) i tranzystory polowe (FET).

- Diody: Są to dwuzaciskowe urządzenia półprzewodnikowe, które umożliwiają przepływ prądu tylko w jednym kierunku. Przykłady obejmują diody prostownicze (używane do konwersji AC na DC), diody Zenera (używane do regulacji napięcia) i diody elektroluminescencyjne (LED).

Elementy pasywne

Elementy pasywne, w przeciwieństwie do elementów aktywnych, nie mogą wzmacniać ani przełączać sygnałów elektrycznych. Odgrywają jednak zasadniczą rolę w przechowywaniu lub rozpraszaniu energii w obwodzie. Typowe przykłady obejmują:

- Rezystory: Te komponenty są używane do ograniczania przepływu prądu w obwodzie.

- Kondensatory: Te komponenty przechowują ładunek elektryczny i są często używane do filtrowania, odmierzania czasu i przechowywania energii.

- Cewki indukcyjne: Te komponenty przechowują energię w polu magnetycznym i są powszechnie używane w filtrach i oscylatorach.

Komponenty mechaniczne

Komponenty mechaniczne zapewniają wsparcie mechaniczne, połączenia lub inne funkcje nieelektryczne w obrębie PCBA. Przykłady obejmują:

- Złącza: Te komponenty umożliwiają podłączenie zewnętrznych kabli lub urządzeń do PCBA.

- Przełączniki: Te komponenty umożliwiają ręczne sterowanie obwodami elektrycznymi.

- Radiatory: Te komponenty są zaprojektowane do rozpraszania ciepła generowanego przez aktywne komponenty, w szczególności tranzystory mocy i układy scalone. Pomagają zapobiegać przegrzewaniu i zapewniają niezawodne działanie PCBA.

Proces produkcji PCBA

Proces produkcji PCBA jest złożonym, wieloetapowym procesem, który obejmuje kilka kluczowych kroków, od wstępnego projektu po końcowy montaż i testowanie. Przyjrzyjmy się szczegółowo każdemu etapowi:

Projektowanie i inżynieria

Podróż PCBA zaczyna się od fazy projektowania i inżynierii. To tutaj tworzony jest plan obwodu elektronicznego, wybierane są komponenty i projektowany jest fizyczny układ PCB.

- Przechwytywanie schematów: Pierwszym krokiem jest stworzenie schematu, który jest graficzną reprezentacją obwodu elektronicznego. Schemat pokazuje wszystkie komponenty, które zostaną użyte w obwodzie i sposób ich wzajemnego połączenia. Do tego celu wykorzystywane jest specjalistyczne oprogramowanie do automatyzacji projektowania elektroniki (EDA). Czy zastanawiałeś się kiedyś, jak inżynierowie przekształcają złożony pomysł na obwód w wizualną reprezentację? To właśnie robi przechwytywanie schematów.

- Wybór komponentów: Po ukończeniu schematu następnym krokiem jest wybór konkretnych komponentów, które zostaną użyte na PCBA. Obejmuje to uwzględnienie różnych czynników, takich jak charakterystyka elektryczna komponentów (np. napięcie, prąd, moc znamionowa), ich wymagania dotyczące wydajności, dostępność i koszt.

- Układ PCB: Układ PCB to fizyczny projekt płytki drukowanej. Określa rozmieszczenie komponentów na płycie i prowadzenie ścieżek miedzianych, które je łączą. Jest to krytyczny krok, który wymaga starannego rozważenia integralności sygnału, zarządzania termicznego i możliwości produkcyjnych.

- Projektowanie pod kątem produkcyjności (DFM): W fazie projektowania inżynierowie stosują zasady DFM, aby zapewnić, że PCBA może być produkowana wydajnie i niezawodnie. DFM obejmuje optymalizację projektu w celu zminimalizowania kosztów produkcji, zmniejszenia ryzyka wad i poprawy ogólnej jakości PCBA.

Prototypowanie

Przed przejściem do produkcji masowej niezbędne jest zbudowanie i przetestowanie prototypu PCBA. Prototypowanie pozwala inżynierom zweryfikować projekt, zidentyfikować potencjalne problemy i wprowadzić niezbędne poprawki przed podjęciem decyzji o produkcji na dużą skalę.

Prototypowanie zazwyczaj obejmuje wyprodukowanie niewielkiej liczby PCBA przy użyciu tych samych procesów, które będą używane do produkcji masowej. Te prototypy są następnie poddawane rygorystycznym testom, aby upewnić się, że spełniają wymagane specyfikacje i wymagania dotyczące wydajności.

Zakup materiałów

Po sfinalizowaniu projektu i zatwierdzeniu prototypu następnym krokiem jest zakup wszystkich materiałów potrzebnych do produkcji PCBA. Obejmuje to samą PCB, komponenty elektroniczne (aktywne, pasywne i mechaniczne) oraz inne materiały, takie jak pasta lutownicza i topnik.

Dostawcy EMS zazwyczaj mają ustalone relacje z siecią dostawców, aby zapewnić niezawodne dostawy wysokiej jakości materiałów.

- Zarządzanie Łańcuchem Dostaw: Skuteczne zarządzanie łańcuchem dostaw ma kluczowe znaczenie dla zapewnienia dostępności materiałów w razie potrzeby i po odpowiedniej cenie. Obejmuje to prognozowanie popytu, zarządzanie poziomami zapasów i koordynację z dostawcami w celu zapewnienia terminowej dostawy.

Montaż SMT

Technologia montażu powierzchniowego (SMT) jest najczęściej stosowaną metodą montażu PCBA w nowoczesnej produkcji elektroniki. W SMT komponenty są montowane bezpośrednio na powierzchni PCB, a nie wkładane przez otwory, jak w tradycyjnym montażu przewlekanym.

Oto kluczowe kroki związane z procesem montażu SMT:

- Nakładanie pasty lutowniczej: Pierwszym krokiem jest nałożenie pasty lutowniczej na pola lutownicze PCB, na których zostaną zamontowane komponenty. Zazwyczaj robi się to za pomocą szablonu, czyli cienkiej blachy z otworami odpowiadającymi położeniu pól lutowniczych. Rakla służy do przepychania pasty lutowniczej przez otwory szablonu i na PCB.

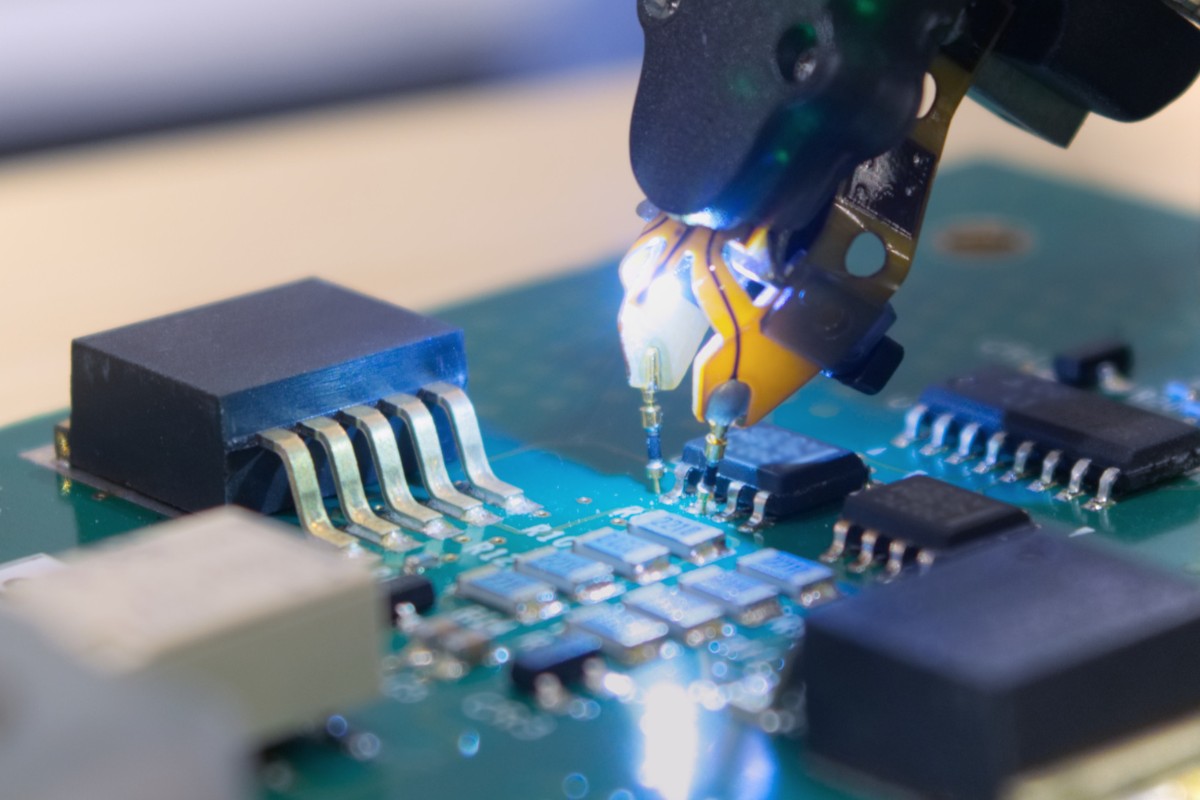

- Umieszczanie komponentów: Następnie komponenty są umieszczane na paście lutowniczej za pomocą automatu pick-and-place. Maszyny te są wysoce zautomatyzowane i mogą umieszczać tysiące komponentów na godzinę z dużą dokładnością.

- Lutowanie rozpływowe: Po umieszczeniu komponentów PCBA przechodzi przez piec rozpływowy. Piec nagrzewa PCBA do określonego profilu temperaturowego, powodując stopienie się pasty lutowniczej, a następnie jej zestalenie, tworząc mocne i niezawodne połączenia lutowane między komponentami a PCB. Wzajemne oddziaływanie projektu i produkcji: Należy pamiętać, że decyzje podejmowane na etapie projektowania, takie jak rozmieszczenie komponentów i prowadzenie ścieżek, mają bezpośredni wpływ na proces montażu SMT. Na przykład, jeśli komponenty są umieszczone zbyt blisko siebie, dokładne nałożenie pasty lutowniczej może być trudne i może prowadzić do powstawania mostków lutowniczych (niezamierzonych połączeń między sąsiednimi polami lutowniczymi). Podobnie, źle poprowadzone ścieżki mogą wpływać na jakość połączeń lutowanych i ogólną niezawodność PCBA.

Montaż przewlekany

Chociaż SMT jest dominującą metodą montażu, montaż przewlekany jest nadal stosowany w przypadku niektórych typów komponentów, szczególnie tych, które są większe lub wymagają mocniejszego mechanicznego połączenia z PCB.

Oto kluczowe kroki związane z montażem przewlekanym:

- Wkładanie komponentów: Komponenty z wyprowadzeniami są wkładane przez wstępnie wywiercone otwory w PCB. Można to zrobić ręcznie lub za pomocą automatycznych maszyn do wkładania.

- Lutowanie na fali: Po włożeniu komponentów PCBA przechodzi nad falą stopionej cyny. Fala cyny zwilża wyprowadzenia komponentów i odsłonięte pola lutownicze na spodniej stronie PCB, tworząc połączenia lutowane.

Montaż przewlekany jest zazwyczaj stosowany w przypadku komponentów takich jak złącza, duże kondensatory i transformatory.

Kontrola i testowanie

Po montażu PCBA przechodzi rygorystyczną kontrolę i testowanie, aby upewnić się, że spełnia wymagane standardy jakości i działa poprawnie.

- Kontrola: Stosuje się różne techniki kontroli w celu zidentyfikowania wszelkich wad w PCBA, takich jak brakujące komponenty, nieprawidłowe umieszczenie komponentów lub problemy z połączeniami lutowanymi. Typowe metody kontroli obejmują:

- Kontrola wizualna: Obejmuje to ręczną kontrolę PCBA przy użyciu pomocy powiększających w celu zidentyfikowania wszelkich widocznych wad.

- Automatyczna inspekcja optyczna (AOI): Systemy AOI wykorzystują kamery i oprogramowanie do przetwarzania obrazu, aby automatycznie sprawdzać PCBA pod kątem wad.

- Inspekcja rentgenowska: Kontrola rentgenowska służy do badania wewnętrznej struktury PCBA i identyfikacji ukrytych wad, takich jak puste przestrzenie w połączeniach lutowanych lub wewnętrzne pęknięcia w komponentach.

- Testowanie: Przeprowadzane są testy elektryczne w celu sprawdzenia funkcjonalności i wydajności PCBA. Typowe metody testowania obejmują:

- Testowanie w obwodzie (ICT): ICT wykorzystuje urządzenie z „łożem igieł” do nawiązywania kontaktu z punktami testowymi na PCB i weryfikacji połączeń między komponentami.

- Testowanie funkcjonalne (FCT): FCT polega na doprowadzeniu zasilania do PCBA i symulowaniu jego normalnych warunków pracy w celu sprawdzenia, czy działa zgodnie z przeznaczeniem.

Powłoka ochronna i zalewanie

W niektórych zastosowaniach PCBA może wymagać dodatkowej ochrony przed czynnikami środowiskowymi, takimi jak wilgoć, kurz, chemikalia lub ekstremalne temperatury. W tym miejscu w grę wchodzi powłoka ochronna i zalewanie.

- Powłoka ochronna: Nakładanie powłoki ochronnej polega na nałożeniu cienkiej warstwy materiału ochronnego, takiego jak akryl, silikon lub uretan, na powierzchnię PCBA. Powłoka ta dopasowuje się do konturów komponentów i płytki PCB, zapewniając barierę przed zanieczyszczeniami środowiskowymi.

- Zalewanie: Zalewanie jest bardziej solidną formą ochrony, w której cała PCBA jest zamknięta w materiale ochronnym, zazwyczaj żywicy termoutwardzalnej. Zapewnia to wyższy poziom ochrony niż powłoka ochronna, ale także utrudnia naprawę PCBA. Wybór materiału: Wybór powłoki ochronnej lub materiału do zalewania zależy od konkretnego zastosowania i warunków środowiskowych, na które będzie narażona PCBA. Należy wziąć pod uwagę takie czynniki, jak zakres temperatur roboczych, poziom wilgotności i obecność wszelkich żrących chemikaliów.

Montaż końcowy i budowa obudowy

W wielu przypadkach PCBA jest tylko jedną częścią większego produktu lub systemu. Montaż końcowy, znany również jako budowa obudowy lub integracja systemu, obejmuje montaż PCBA w jej ostatecznej obudowie, wraz z innymi komponentami, takimi jak zasilacze, wyświetlacze, kable i części mechaniczne.

Etap ten może obejmować podłączenie PCBA do innych podzespołów, instalację oprogramowania lub oprogramowania układowego oraz przeprowadzenie testów końcowych w celu upewnienia się, że cały produkt działa prawidłowo.

Uwzględnienie aspektów projektowania pod kątem wytwarzalności (DFM)

Projektowanie pod kątem wytwarzalności (DFM) jest krytycznym aspektem procesu projektowania PCBA. Obejmuje optymalizację projektu, aby uczynić go łatwiejszym, szybszym i bardziej opłacalnym w produkcji. Oto kilka kluczowych kwestii DFM:

- Wybór i rozmieszczenie komponentów:

- Wybieraj komponenty, które są łatwo dostępne i odpowiednie do automatycznego montażu.

- Unikaj umieszczania komponentów zbyt blisko siebie, ponieważ może to utrudnić montaż i kontrolę.

- Weź pod uwagę charakterystykę termiczną komponentów i ich rozmieszczenie na płytce PCB, aby zapewnić prawidłowe odprowadzanie ciepła. Na przykład komponenty o dużej mocy powinny być umieszczane z dala od komponentów wrażliwych na ciepło i mogą wymagać radiatorów lub innych rozwiązań chłodzących.

- Prowadzenie ścieżek i integralność sygnału:

- Prowadź ścieżki ostrożnie, aby zminimalizować straty sygnału i zakłócenia, szczególnie w przypadku sygnałów o dużej szybkości.

- Używaj odpowiednich szerokości i odstępów ścieżek, aby zachować integralność sygnału. Szersze ścieżki mają niższą rezystancję i są mniej podatne na degradację sygnału.

- Rozważ użycie trasowania o kontrolowanej impedancji w zastosowaniach o wysokiej częstotliwości, aby upewnić się, że impedancja ścieżek odpowiada impedancji komponentów.

- Zarządzanie termiczne:

- Zaprojektuj układ PCB, aby ułatwić odprowadzanie ciepła z komponentów generujących ciepło.

- Użyj przelotek termicznych (małych otworów wypełnionych materiałem przewodzącym), aby przenosić ciepło z jednej warstwy PCB do drugiej.

- Rozważ użycie radiatorów, wentylatorów lub innych rozwiązań chłodzących dla komponentów o dużej mocy.

- Uwzględnienie testowalności:

- Zaprojektuj układ PCB, aby umożliwić łatwy dostęp do punktów testowych podczas testowania w obwodzie (ICT).

- Rozważ użycie testowania skanowania granicznego, techniki, która umożliwia testowanie złożonych PCBA o dużej gęstości bez potrzeby fizycznych punktów testowych.

Zaawansowane technologie PCBA

Ponieważ urządzenia elektroniczne stają się coraz mniejsze, szybsze i bardziej złożone, zapotrzebowanie na zaawansowane technologie PCBA znacznie wzrosło. Technologie te przesuwają granice tego, co jest możliwe pod względem miniaturyzacji, wydajności i funkcjonalności. Przyjrzyjmy się niektórym kluczowym postępom w technologii PCBA:

Połączenia o dużej gęstości (HDI)

Połączenia o dużej gęstości (HDI) to technologia, która umożliwia tworzenie mniejszych, lżejszych i bardziej złożonych PCBA. Płytki HDI wykorzystują cieńsze linie i odstępy, mniejsze przelotki (otwory łączące różne warstwy PCB) i większe gęstości pól połączeń w porównaniu z konwencjonalnymi płytkami PCB.

- Mikrootwory: Jedną z kluczowych cech płytek HDI jest wykorzystanie mikrootworów. Są to bardzo małe otwory przelotowe, zwykle o średnicy mniejszej niż 150 µm, które można wiercić laserowo lub definiować fotochemicznie. Mikrootwory umożliwiają bardziej efektywne prowadzenie ścieżek i większą gęstość komponentów.

- Zalety HDI:

- Zmniejszony rozmiar i waga PCB: HDI pozwala na tworzenie mniejszych i lżejszych płytek PCB, dzięki czemu idealnie nadaje się do urządzeń przenośnych i noszonych na ciele.

- Poprawiona integralność sygnału: Krótsze długości ścieżek dzięki większej gęstości skutkują poprawą integralności sygnału i zmniejszeniem strat sygnału.

- Wyższa gęstość komponentów: HDI umożliwia umieszczenie większej liczby komponentów na mniejszej powierzchni, zwiększając funkcjonalność PCBA.

- Wyzwania HDI:

- Wyższe koszty produkcji: Płytki HDI są droższe w produkcji niż konwencjonalne płytki PCB ze względu na specjalistyczny sprzęt i wymagane procesy.

- Bardziej złożone procesy projektowania i produkcji: Projektowanie i produkcja HDI wymagają specjalistycznej wiedzy i zaawansowanych narzędzi programowych.

- Wymaga specjalistycznego sprzętu i wiedzy: Nie wszyscy dostawcy EMS mają możliwość produkcji płytek HDI.

System-in-Package (SiP)

System-in-Package (SiP) to technologia, która integruje wiele układów scalonych (IC) i innych komponentów w jednym pakiecie. Takie podejście może znacznie zmniejszyć rozmiar i złożoność PCBA, łącząc wiele funkcji w jednym komponencie.

- Zalety SiP:

- Zmniejszony rozmiar i waga PCB: Dzięki integracji wielu komponentów w jednym pakiecie, SiP może znacznie zmniejszyć ogólny rozmiar i wagę PCBA.

- Poprawiona wydajność: Krótsze połączenia między układami scalonymi w SiP skutkują poprawą wydajności i zmniejszeniem opóźnień sygnału.

- Niższe zużycie energii: SiP może pomóc zmniejszyć zużycie energii poprzez optymalizację połączeń między komponentami.

- Wyzwania SiP:

- Wyższe koszty pakowania: Pakowanie SiP jest zazwyczaj droższe niż tradycyjne pakowanie pojedynczych układów.

- Bardziej złożone procesy projektowania i testowania: Projektowanie i testowanie SiP może być bardziej złożone niż projektowanie i testowanie pojedynczych komponentów.

- Zarządzanie termiczne: Zarządzanie termiczne może być wyzwaniem w SiP ze względu na dużą gęstość komponentów wewnątrz obudowy.

Komponenty wbudowane

Technologia komponentów wbudowanych przenosi miniaturyzację o krok dalej, osadzając komponenty w warstwach samej płytki PCB, zamiast montować je na powierzchni. Może to dodatkowo zmniejszyć rozmiar i poprawić wydajność PCBA.

- Zalety komponentów wbudowanych:

- Zmniejszony rozmiar i waga PCB: Osadzanie komponentów w warstwach PCB może znacznie zmniejszyć ogólny rozmiar i wagę PCBA.

- Poprawiona integralność sygnału: Krótsze połączenia dzięki wbudowanym komponentom skutkują poprawą integralności sygnału i zmniejszeniem strat sygnału.

- Zmniejszone zakłócenia elektromagnetyczne (EMI): Osadzanie komponentów może pomóc w zmniejszeniu EMI poprzez ekranowanie ich w warstwach PCB.

- Wyzwania związane z komponentami wbudowanymi:

- Wyższe koszty produkcji: Produkcja płytek PCB z wbudowanymi komponentami jest droższa niż tradycyjna produkcja płytek PCB.

- Bardziej złożone procesy projektowania i produkcji: Projektowanie i produkcja płytek PCB z wbudowanymi komponentami wymaga specjalistycznej wiedzy i zaawansowanych procesów.

- Testowanie i poprawki: Testowanie i poprawki mogą być trudniejsze w przypadku wbudowanych komponentów, ponieważ nie są one łatwo dostępne po osadzeniu w płytce PCB.

Testowanie i kontrola jakości PCBA

Testowanie i kontrola jakości są krytycznymi aspektami procesu produkcyjnego PCBA. Zapewniają one, że PCBA spełnia wymagane specyfikacje, działa poprawnie i jest niezawodna w czasie. W całym procesie produkcyjnym stosuje się różne metody testowania, z których każda ma swoje zalety i ograniczenia.

Testowanie w obwodzie (ICT)

Testowanie w obwodzie (ICT) to rodzaj testowania elektrycznego, który weryfikuje połączenia między komponentami na PCBA. Wykorzystuje on urządzenie „łoża igieł”, które jest platformą z szeregiem sprężynowych pinów, które stykają się z określonymi punktami testowymi na płytce PCB.

- Procedura testowa:

- PCBA jest umieszczana na urządzeniu łoża igieł, upewniając się, że punkty testowe na płytce PCB są wyrównane z pinami na urządzeniu.

- Tester ICT przykłada sygnały elektryczne do punktów testowych i mierzy odpowiedzi.

- Tester porównuje zmierzone odpowiedzi z oczekiwanymi odpowiedziami na podstawie projektu obwodu. Wszelkie odchylenia wskazują na potencjalną wadę, taką jak zwarcie, przerwa w obwodzie lub nieprawidłowa wartość komponentu.

- Ograniczenia ICT:

- Może nie być w stanie wykryć wszystkich rodzajów wad: ICT koncentruje się przede wszystkim na wykrywaniu wad produkcyjnych związanych z umieszczeniem komponentów i lutowaniem. Może nie być w stanie wykryć awarii funkcjonalnych lub sporadycznych problemów, które występują tylko w określonych warunkach pracy.

- Opracowanie i utrzymanie urządzeń testowych może być kosztowne: Urządzenia łoża igieł są projektowane na zamówienie dla każdej PCBA, co może być kosztowne i czasochłonne.

- Może nie być odpowiedni dla wszystkich typów PCBA: ICT może nie być odpowiedni dla PCBA o bardzo dużej gęstości komponentów lub tych, które wykorzystują komponenty o małym rastrze, ponieważ może być trudno nawiązać niezawodny kontakt z punktami testowymi.

Testowanie Funkcjonalne (FCT)

Testowanie funkcjonalne (FCT) to rodzaj testowania elektrycznego, który weryfikuje ogólną funkcjonalność PCBA. W przeciwieństwie do ICT, które koncentruje się na poszczególnych komponentach i połączeniach, FCT testuje PCBA jako kompletny system.

- Procedura testowa:

- PCBA jest podłączana do systemu testowego, który symuluje jej normalne środowisko pracy. Może to obejmować zasilanie PCBA i podłączanie jej do innych komponentów lub systemów, z którymi wchodziłaby w interakcje w produkcie końcowym.

- System testowy przykłada różne sygnały wejściowe do PCBA i monitoruje jej sygnały wyjściowe.

- Tester porównuje zmierzone wyjścia z oczekiwanymi wyjściami na podstawie specyfikacji funkcjonalnych PCBA. Wszelkie rozbieżności wskazują na awarię funkcjonalną.

- Ograniczenia FCT:

- Może nie być w stanie wykryć wszystkich rodzajów wad: FCT ma na celu weryfikację ogólnej funkcjonalności PCBA, ale może nie być w stanie wykryć niektórych rodzajów wad, takich jak te, które występują tylko w określonych warunkach pracy lub po długotrwałym użytkowaniu.

- Opracowanie procedur testowych może być czasochłonne i kosztowne: Opracowanie kompleksowych procedur testów funkcjonalnych może być złożone i wymagać znacznego nakładu czasu i zasobów.

Automatyczna kontrola optyczna (AOI)

Automatyczna inspekcja optyczna (AOI) to rodzaj kontroli wizualnej, która wykorzystuje kamery i oprogramowanie do przetwarzania obrazu w celu automatycznej kontroli PCBA pod kątem wad. Systemy AOI mogą wykryć szeroki zakres wad, takich jak brakujące komponenty, nieprawidłowe umieszczenie komponentów, mostki lutownicze i niewystarczająca ilość lutu.

- Zalety AOI:

- Szybki i zautomatyzowany proces kontroli: Systemy AOI mogą kontrolować PCBA znacznie szybciej niż ręczna kontrola wizualna.

- Może wykryć szeroki zakres wad: AOI może wykryć wiele typowych wad produkcyjnych, poprawiając ogólną jakość produktu.

- Może być stosowany zarówno do kontroli przed, jak i po lutowaniu rozpływowym: AOI może być używany do kontroli PCBA zarówno przed, jak i po procesie lutowania rozpływowego, co pozwala na wczesne wykrycie wad.

- Ograniczenia AOI:

- Może nie być w stanie wykryć wszystkich rodzajów wad: AOI opiera się na kontroli wizualnej, więc może nie być w stanie wykryć wad, które są ukryte przed wzrokiem, takich jak wewnętrzne pęknięcia w komponentach lub puste przestrzenie w spoinach lutowniczych pod komponentami.

- Może być wrażliwy na warunki oświetleniowe i zmiany w wyglądzie komponentów: Na systemy AOI mogą wpływać zmiany w warunkach oświetleniowych i wyglądzie komponentów, co może prowadzić do fałszywych alarmów (nieprawidłowe identyfikowanie dobrej części jako wadliwej) lub fałszywie negatywnych wyników (niewykrycie rzeczywistej wady).

Kontrola rentgenowska

Kontrola rentgenowska to rodzaj badań nieniszczących, który wykorzystuje promieniowanie rentgenowskie do tworzenia obrazów wewnętrznej struktury PCBA. Pozwala to na wykrycie ukrytych wad, które nie są widoczne przy użyciu innych metod kontroli, takich jak puste przestrzenie w spoinach lutowniczych, zwarcia między warstwami i wewnętrzne pęknięcia w komponentach.

- Zalety kontroli rentgenowskiej:

- Może wykryć ukryte wady: Kontrola rentgenowska jest jedyną metodą, która może niezawodnie wykryć niektóre rodzaje ukrytych wad, takie jak puste przestrzenie w spoinach lutowniczych BGA (Ball Grid Array).

- Nieniszczące: Kontrola rentgenowska nie uszkadza PCBA, dlatego można jej używać do kontroli drogich lub krytycznych komponentów.

- Ograniczenia kontroli rentgenowskiej:

- Może być kosztowne i czasochłonne: Sprzęt do kontroli rentgenowskiej jest drogi, a proces kontroli może być czasochłonny, szczególnie w przypadku złożonych PCBA.

- Wymaga specjalistycznego sprzętu i przeszkolonych operatorów: Kontrola rentgenowska wymaga specjalistycznego sprzętu i przeszkolonych operatorów do interpretacji obrazów rentgenowskich.

- Może nie być odpowiedni dla wszystkich typów PCBA: Kontrola rentgenowska może nie być skuteczna w przypadku PCBA z bardzo grubymi lub gęstymi materiałami, które pochłaniają promieniowanie rentgenowskie, co utrudnia uzyskanie wyraźnych obrazów.

- Nowe interpretacje: Dane z kontroli rentgenowskiej mogą być wykorzystywane nie tylko do identyfikacji wad, ale także do analizy przyczyn źródłowych problemów produkcyjnych. Na przykład, analizując rozmiar, kształt i rozmieszczenie pustek w złączach lutowanych, inżynierowie mogą uzyskać wgląd w proces lutowania rozpływowego i zidentyfikować obszary wymagające poprawy.

Testowanie niezawodności

Testowanie niezawodności służy do oceny długoterminowej niezawodności PCBA w różnych warunkach pracy. Obejmuje ono poddawanie PCBA serii testów obciążeniowych, które symulują warunki, jakie napotka podczas oczekiwanej żywotności.

- Rodzaje testów niezawodności:

- Cykle temperaturowe: PCBA jest poddawana powtarzającym się cyklom wysokich i niskich temperatur w celu symulacji naprężeń termicznych. Pomaga to zidentyfikować potencjalne awarie spowodowane rozszerzalnością i kurczeniem się cieplnym.

- Testowanie wilgotności: PCBA jest wystawiana na działanie wysokiego poziomu wilgotności w celu symulacji wpływu wilgoci. Pomaga to zidentyfikować potencjalne awarie spowodowane korozją lub wnikaniem wilgoci.

- Testowanie wibracyjne: PCBA jest poddawana wibracjom w celu symulacji naprężeń mechanicznych, jakie może napotkać podczas transportu lub eksploatacji. Pomaga to zidentyfikować potencjalne awarie spowodowane zmęczeniem mechanicznym lub luźnymi połączeniami.

- Testowanie udarowe: PCBA jest poddawana wstrząsom mechanicznym w celu symulacji nagłych uderzeń. Pomaga to zidentyfikować potencjalne awarie spowodowane pęknięciem komponentów lub uszkodzeniem złącza lutowanego.

Testowanie niezawodności może pomóc w identyfikacji potencjalnych mechanizmów awarii oraz w oszacowaniu żywotności PCBA w różnych warunkach pracy.

Techniki analizy uszkodzeń PCBA

Analiza uszkodzeń to proces badania uszkodzeń PCBA w celu ustalenia przyczyny źródłowej awarii. To jak praca detektywistyczna dla elektroniki, gdzie inżynierowie używają różnych narzędzi i technik, aby odkryć, dlaczego PCBA uległa awarii i jak zapobiec podobnym awariom w przyszłości.

Analiza uszkodzeń może pomóc w ulepszeniu procesów projektowania, produkcji i testowania, prowadząc do bardziej niezawodnych i wytrzymałych PCBA.

Kontrola wizualna

Kontrola wizualna jest często pierwszym krokiem w analizie uszkodzeń. Obejmuje ona dokładne zbadanie uszkodzonej PCBA gołym okiem lub przy użyciu pomocy powiększających, takich jak mikroskop, w celu poszukiwania oczywistych oznak uszkodzeń lub wad.

Kontrola wizualna może często ujawnić oczywiste wady, takie jak:

- Spalone lub odbarwione komponenty

- Pęknięte lub uszkodzone komponenty

- Pęknięte lub podniesione złącza lutowane

- Fizyczne uszkodzenia PCB, takie jak pęknięcia lub rozwarstwienia

Przekroje poprzeczne

Przekroje poprzeczne to technika destrukcyjna, która polega na przecięciu sekcji przez PCBA i wypolerowaniu jej w celu ujawnienia struktury wewnętrznej. Umożliwia to szczegółowe zbadanie złączy lutowanych, przelotek (otworów łączących różne warstwy PCB) i innych cech wewnętrznych.

- Analiza mikrostrukturalna: Przekroje poprzeczne umożliwiają szczegółowe zbadanie mikrostruktury złączy lutowanych. Może to ujawnić informacje o jakości procesu lutowania, takie jak obecność pustek (kieszeni powietrznych), związków międzymetalicznych (kruchych związków, które mogą tworzyć się między lutem a wyprowadzeniami komponentów lub polami lutowniczymi PCB) lub innych wad, które mogą wpływać na długoterminową niezawodność złącza lutowanego.

Skaningowa mikroskopia elektronowa (SEM)

Skaningowa mikroskopia elektronowa (SEM) to potężna technika, która wykorzystuje skupioną wiązkę elektronów do tworzenia silnie powiększonych obrazów powierzchni PCBA. SEM może zapewnić obrazy o znacznie wyższej rozdzielczości niż mikroskopia optyczna, ujawniając drobne szczegóły, które nie są widoczne gołym okiem lub pod mikroskopem świetlnym.

SEM może być używany do badania:

- Morfologia (kształt i struktura) połączeń lutowanych

- Powierzchnia komponentów w celu poszukiwania pęknięć, zanieczyszczeń lub innych wad

- Powierzchnie złamań w celu ustalenia przyczyny awarii mechanicznej

Spektroskopia rentgenowska z dyspersją energii (EDS)

Spektroskopia rentgenowska z dyspersją energii (EDS) to technika analityczna, która jest często używana w połączeniu z SEM. Może określić skład pierwiastkowy określonego obszaru na PCBA. Kiedy wiązka elektronów z SEM uderza w próbkę, powoduje, że atomy w próbce emitują charakterystyczne promieniowanie rentgenowskie. Analizując energię i intensywność tego promieniowania rentgenowskiego, EDS może zidentyfikować obecne pierwiastki i ich względne stężenia.

EDS może być używany do:

- Identyfikacji składu połączeń lutowanych i sprawdzania obecności związków międzymetalicznych lub zanieczyszczeń.

- Analizy składu wyprowadzeń lub pól lutowniczych komponentów w celu oceny ich lutowności.

- Identyfikacji nieznanych materiałów lub zanieczyszczeń na powierzchni PCBA.

Przyszłość EMS PCBA

Dziedzina EMS PCBA stale się rozwija, napędzana postępem technologicznym, rosnącym zapotrzebowaniem na mniejsze i mocniejsze urządzenia elektroniczne oraz rosnącą złożonością systemów elektronicznych. Oto niektóre z kluczowych trendów, które kształtują przyszłość EMS PCBA:

- Miniaturyzacja: Trend w kierunku mniejszych i bardziej kompaktowych urządzeń elektronicznych będzie nadal napędzał popyt na zaawansowane technologie PCBA, takie jak HDI, SiP i komponenty wbudowane. Technologie te umożliwiają tworzenie mniejszych, lżejszych i mocniejszych PCBA, które są niezbędne dla urządzeń przenośnych, noszonych i wszczepialnych.

- Zwiększona funkcjonalność: Wraz z tym, jak urządzenia elektroniczne stają się bardziej zaawansowane, PCBA będą musiały obsługiwać szerszy zakres funkcji i wyższy poziom integracji. Będzie to wymagało użycia bardziej złożonych komponentów, takich jak procesory wielordzeniowe, układy pamięci o dużej pojemności i zaawansowane czujniki, a także rozwoju nowych technologii pakowania i łączenia.

- Wyższe częstotliwości i szybkości transmisji danych: Rosnące zapotrzebowanie na szybszy transfer danych i komunikację bezprzewodową będzie napędzać potrzebę PCBA, które mogą pracować z wyższymi częstotliwościami i obsługiwać wyższe szybkości transmisji danych. Będzie to wymagało użycia specjalistycznych materiałów o niskich stratach dielektrycznych i zaawansowanych technik projektowania integralności sygnału.

- Internet rzeczy (IoT): Rozwój Internetu rzeczy (IoT) stworzy ogromny popyt na urządzenia podłączone do sieci, z których wiele będzie wymagało specjalistycznych PCBA. Te PCBA będą musiały być małe, energooszczędne i zdolne do komunikacji bezprzewodowej, co stwarza nowe wyzwania dla dostawców EMS.

- Sztuczna inteligencja (AI): AI zaczyna odgrywać rolę w produkcji PCBA, szczególnie w obszarach optymalizacji procesów, kontroli jakości i konserwacji predykcyjnej. Systemy oparte na sztucznej inteligencji mogą analizować duże ilości danych z procesu produkcyjnego w celu identyfikacji wzorców, przewidywania potencjalnych problemów i optymalizacji parametrów produkcji.

- Automatyzacja i robotyka: Automatyzacja i robotyka odgrywają coraz ważniejszą rolę w produkcji PCBA, poprawiając wydajność, obniżając koszty i podnosząc jakość. Roboty są wykorzystywane do zadań takich jak umieszczanie komponentów, lutowanie i inspekcja, a zautomatyzowane systemy są wykorzystywane do zarządzania przepływem materiałów i śledzenia danych produkcyjnych.

- Zrównoważony rozwój: Zrównoważony rozwój staje się coraz ważniejszym aspektem w przemyśle elektronicznym, a dostawcy EMS są pod presją, aby zmniejszyć swój wpływ na środowisko. Obejmuje to stosowanie bardziej przyjaznych dla środowiska materiałów, zmniejszanie zużycia energii i minimalizowanie odpadów.

- Regionalizacja: Obserwuje się rosnący trend w kierunku regionalizacji produkcji EMS PCBA, a firmy starają się zakładać zakłady produkcyjne bliżej swoich klientów lub w regionach o niższych kosztach pracy lub korzystnych zachętach rządowych. Może to pomóc w zmniejszeniu ryzyka związanego z łańcuchem dostaw, poprawie reakcji na potrzeby klientów i obniżeniu kosztów transportu.

Trendy te stanowią zarówno wyzwania, jak i możliwości dla dostawców EMS. Aby pozostać konkurencyjnymi, firmy EMS będą musiały inwestować w nowe technologie, rozwijać nowe możliwości i dostosowywać się do zmieniających się potrzeb swoich klientów. Będą również musiały znaleźć sposoby na zrównoważenie rosnącego zapotrzebowania na miniaturyzację i funkcjonalność z potrzebą efektywności kosztowej i zrównoważonego rozwoju.

Przyszłość EMS PCBA będzie prawdopodobnie charakteryzować się:

- Zwiększoną współpracą: Bliższa współpraca między producentami OEM, dostawcami EMS i dostawcami komponentów będzie niezbędna do opracowywania i wytwarzania coraz bardziej złożonych płytek PCBA.

- Większa specjalizacja: Dostawcy EMS mogą w coraz większym stopniu specjalizować się w określonych technologiach lub zastosowaniach, aby się wyróżnić i zaspokoić unikalne potrzeby swoich klientów.

- Wdrożenie zasad Przemysłu 4.0: Zasady Przemysłu 4.0, takie jak łączność, analiza danych i automatyzacja, będą odgrywać coraz ważniejszą rolę w produkcji płytek PCBA, umożliwiając większą wydajność, elastyczność i responsywność.

- Koncentracja na rozwoju talentów: Wraz ze wzrostem złożoności technologii PCBA, dostawcy EMS będą musieli inwestować w szkolenia i rozwój, aby zapewnić sobie wykwalifikowaną kadrę potrzebną do projektowania, wytwarzania i testowania zaawansowanych płytek PCBA.

Podsumowując, dziedzina EMS PCBA przechodzi okres szybkiej transformacji. Nakreślone powyżej trendy powodują znaczące zmiany w sposobie projektowania, wytwarzania i testowania płytek PCBA. Dostawcy EMS, którzy potrafią dostosować się do tych zmian i wdrożyć nowe technologie, będą mieli dobrą pozycję, aby odnieść sukces w nadchodzących latach. Przyszłość EMS PCBA zapowiada się ekscytująco, wypełniona innowacjami i nowymi możliwościami.