Wytwarzanie PCB to proces tworzenia gołych płytek, które będą służyć jako podstawa do montażu obwodów drukowanych. Niezbędny jest staranny wybór wykonawcy wytwarzającego PCB, ponieważ nawet drobne błędy mogą uczynić całą płytkę bezużyteczną. Skuteczna komunikacja między zespołem projektowym a producentami ma kluczowe znaczenie, zwłaszcza że produkcja w coraz większym stopniu przenosi się za granicę.

W tym poście zagłębimy się we wszystko, co musisz wiedzieć o procesie wytwarzania PCB. Obejmiemy proces wstępny, pełny proces wytwarzania PCB oraz ważne kwestie, o których należy pamiętać przy wyborze firmy zajmującej się wytwarzaniem PCB.

Czym jest produkcja PCB

Produkcja PCB to proces przekształcania projektu płytki drukowanej w fizyczną strukturę w oparciu o specyfikacje zawarte w pakiecie projektowym PCB. Obejmuje szereg kroków i technik w celu wytworzenia funkcjonalnej płytki PCB.

Wytwarzanie PCB jest kluczowym krokiem w procesie rozwoju PCB. Przekształca projekt w fizyczną płytkę, którą można zmontować z komponentami elektronicznymi, aby stworzyć funkcjonalne urządzenie elektroniczne. Jakość procesu wytwarzania ma bezpośredni wpływ na niezawodność PCB. Zapewnia, że PCB spełnia wymagane specyfikacje i zapewnia optymalną wydajność elektryczną, transmisję sygnału i trwałość.

Wytwarzanie PCB to tylko jedna część całego procesu produkcji PCB. Montaż PCB to oddzielny etap, który następuje po wytwarzaniu PCB i polega na umieszczaniu komponentów na płytce, aby uczynić ją funkcjonalną. Podczas gdy wytwarzanie PCB koncentruje się na tworzeniu fizycznej struktury płytki.

Jaka jest różnica między procesem wytwarzania PCB a procesem montażu PCB?

Produkcja PCB i montaż PCB to dwa kluczowe etapy w procesie wytwarzania PCB.

Produkcja PCB

Wytwarzanie PCB polega na przekształceniu projektu obwodu drukowanego w fizyczną strukturę płytki. To jak tworzenie planu miasta ze ścieżkami, ulicami i strefami. W tym procesie projekt jest przenoszony na płytkę za pomocą różnych technik, takich jak trawienie lub drukowanie. Celem jest stworzenie solidnej i niezawodnej podstawy do umieszczenia komponentów elektronicznych.

Montaż PCB

Montaż PCB to proces faktycznego umieszczania komponentów na wytworzonej płytce, aby uczynić ją funkcjonalną. To jak budowanie budynków w mieście. Podczas tego procesu komponenty elektroniczne, takie jak rezystory, kondensatory i mikrochipy, są lutowane na płytce. Te komponenty współpracują ze sobą, tworząc pożądany obwód elektroniczny. Montaż PCB ożywia płytkę i pozwala jej pełnić zamierzoną funkcję.

Montaż PCB to delikatny proces, który wymaga precyzji i wiedzy specjalistycznej. Komponenty muszą być umieszczone dokładnie i prawidłowo przylutowane, aby zapewnić niezawodną i wydajną płytkę PCB.

Różnica

Wytwarzanie PCB koncentruje się na tworzeniu fizycznej struktury płytki, podczas gdy montaż PCB polega na dodawaniu komponentów elektronicznych, aby płytka działała. Oba procesy są niezbędne i idą w parze, aby stworzyć funkcjonalny i niezawodny obwód drukowany.

Przed procesem wytwarzania PCB

Wytwarzanie obwodu drukowanego wymaga dużej dbałości o szczegóły. Przed rozpoczęciem procesu należy wykonać kilka ważnych kroków, aby zapewnić pomyślne zbudowanie płytki. Przyjrzyjmy się bliżej tym krokom:

Przeprowadź kompleksowy przegląd inżynieryjny obwodów

Przed rozpoczęciem procesu wytwarzania PCB należy przeprowadzić dokładny przegląd inżynieryjny obwodów. Przegląd ten obejmuje dokładne zbadanie projektu w celu zidentyfikowania potencjalnych problemów lub obszarów do poprawy. Przeprowadzając ten przegląd, możesz wcześnie wychwycić wszelkie błędy lub niespójności, oszczędzając czas i zasoby w dłuższej perspektywie.

Zsynchronizuj schemat i bazy danych układu

Aby uniknąć rozbieżności lub nieprawidłowości, ważne jest, aby zsynchronizować schemat i bazy danych układu. Ten krok zapewnia, że projekt jest dokładnie odwzorowany zarówno w schemacie, jak i w fizycznym układzie PCB. Synchronizując te bazy danych, możesz zapobiec wszelkim niespójnościom, które mogą wystąpić podczas procesu wytwarzania.

Wykonaj kompletną symulację obwodu, integralność sygnału i analizę integralności zasilania

Aby zapewnić funkcjonalność i niezawodność PCB, należy przeprowadzić kompleksową symulację obwodu, integralność sygnału i analizę integralności zasilania. Analizy te pomagają zidentyfikować potencjalne problemy z projektem obwodu, takie jak zakłócenia sygnału lub problemy z dystrybucją zasilania. Rozwiązując te problemy przed wytworzeniem, możesz uniknąć kosztownych przeróbek lub rozwiązywania problemów w późniejszym czasie.

Zweryfikuj reguły i ograniczenia projektowania PCB

Przed przystąpieniem do procesu wytwarzania należy sprawdzić, czy projekt PCB jest zgodny z określonymi regułami i ograniczeniami projektowymi. Ten krok zapewnia, że projekt spełnia wymagane standardy i wytyczne produkcyjne. Weryfikując te reguły i ograniczenia, możesz zapobiec wszelkim problemom produkcyjnym lub problemom z jakością, które mogą wystąpić podczas wytwarzania.

Przejrzyj zestawienie materiałów i zasady projektowania do produkcji

Wreszcie, należy przejrzeć zestawienie materiałów (BOM) i zasady projektowania do produkcji (DFM). BOM zawiera listę wszystkich komponentów i materiałów wymaganych do montażu PCB, podczas gdy zasady DFM określają wytyczne i specyfikacje produkcyjne. Przeglądając te dokumenty, możesz upewnić się, że BOM jest dokładny i kompletny, a projekt jest zgodny z zasadami DFM.

Jak produkowana jest płytka PCB

Fabricacja PCB obejmuje kilka etapów, które zapewniają stworzenie wysokiej jakości i funkcjonalnej płytki PCB. Jest to złożona i skomplikowana procedura, która wymaga wiedzy i dbałości o szczegóły. Każdy etap odgrywa kluczową rolę w zapewnieniu jakości i niezawodności końcowej płytki PCB. Rozumiejąc, jak działa fabricacja PCB, inżynierowie i projektanci mogą podejmować świadome decyzje podczas procesu projektowania i produkcji, co prowadzi do lepiej działających urządzeń elektronicznych.

Proces wytwarzania PCB można podzielić na następujące etapy:

Obrazowanie żądanego układu

Pierwszym krokiem jest obrazowanie żądanego układu na laminatach pokrytych miedzią. Odbywa się to za pomocą specjalistycznego oprogramowania do tworzenia układu projektu, a następnie za pomocą technik obrazowania do przeniesienia układu na powierzchnię miedzi za pomocą światłoczułego materiału zwanego fotorezystem. Projekt PCB jest drukowany na folii, która jest następnie używana do wystawienia fotorezystu na działanie światła ultrafioletowego (UV). Obszary wystawione na działanie światła twardnieją, a obszary nienaświetlone pozostają miękkie.

Trawienie lub usuwanie nadmiaru miedzi

Po zobrazowaniu żądanego układu na powierzchni miedzi, następnym krokiem jest usunięcie nadmiaru miedzi, aby odsłonić ścieżki i pola lutownicze, zwane trawieniem. Trawienie usuwa nadmiar miedzi z wewnętrznych i powierzchniowych warstw płytki, aby odsłonić żądane ścieżki i pola lutownicze. Obszary chronione przez utwardzony fotorezyst pozostają nienaruszone, a odsłonięta miedź jest rozpuszczana przez roztwór trawiący.

Tworzenie stosu warstw PCB

Po usunięciu nadmiaru miedzi tworzymy stos warstw PCB poprzez laminowanie (ogrzewanie i prasowanie) materiałów płytki w wysokich temperaturach. Obejmuje to prasowanie i ogrzewanie materiałów płytki w celu utworzenia solidnej struktury z żądaną liczbą warstw. Zapewnia to prawidłowe wyrównanie i połączenie różnych warstw PCB.

Wiercenie otworów

Po ułożeniu warstw, w płytce drukowanej wierci się otwory na otwory montażowe, piny przewlekane i przelotki. Otwory te umożliwiają umieszczanie komponentów i połączenia między warstwami. Wywiercone otwory są zazwyczaj pokrywane materiałem przewodzącym, aby zapewnić ciągłość elektryczną.

Pokrywanie

Następnym krokiem jest pokrywanie. Płytka drukowana jest umieszczana w kąpieli galwanicznej, gdzie cienka warstwa metalu, zwykle miedzi, jest osadzana na odsłoniętych powierzchniach miedzi i wywierconych otworach. Ten proces pokrywania zwiększa przewodność i zapewnia niezawodne połączenia. Pokrywanie miedzią może również zwiększyć grubość ścieżek miedzianych lub utworzyć metalizowane otwory przelotowe.

Maska Lutownicza

Na płytkę drukowaną nakładana jest maska lutownicza, aby chronić ścieżki miedziane i zapobiegać powstawaniu mostków lutowniczych podczas procesu montażu. Maska lutownicza jest zazwyczaj koloru zielonego, ale może być również w innych kolorach, takich jak czerwony, niebieski lub czarny.

Drukowanie sitodrukowe

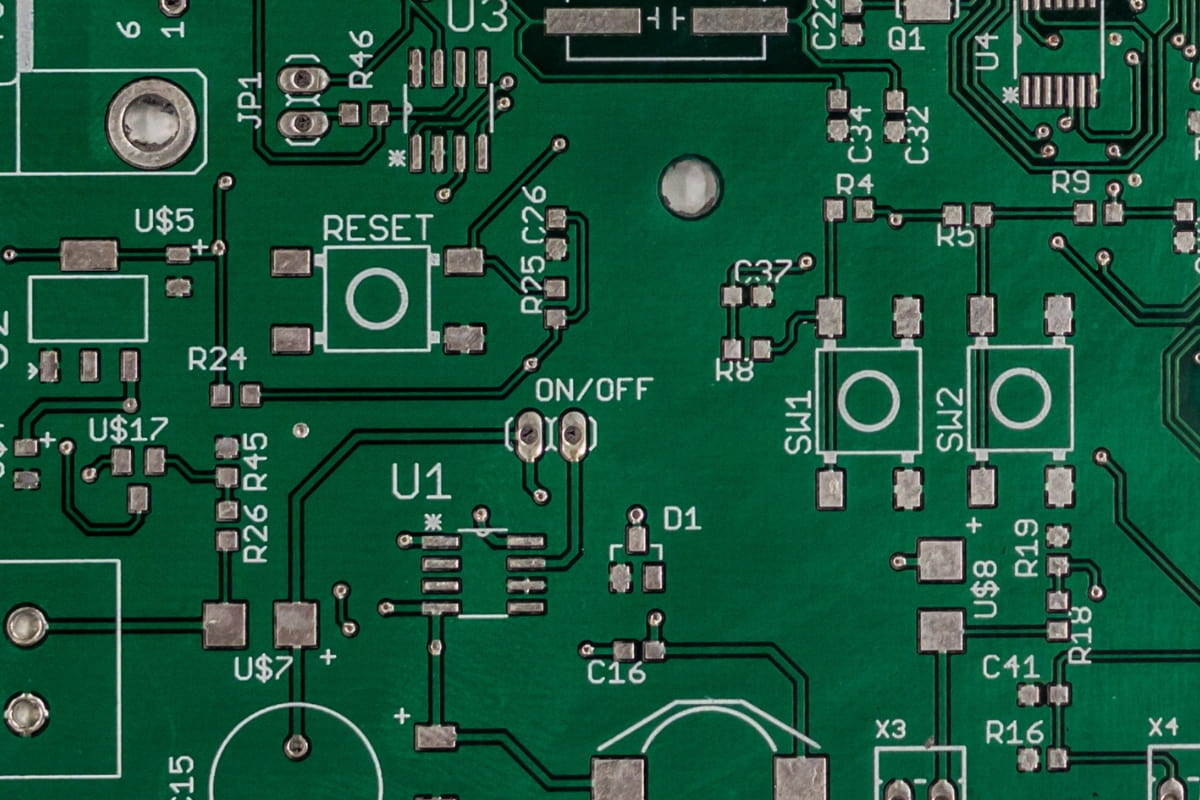

Drukowanie sitodrukowe to proces dodawania etykiet komponentów, logo i innych oznaczeń na powierzchni płytki drukowanej. Ten krok pomaga w umieszczaniu i identyfikacji komponentów podczas montażu i rozwiązywania problemów.

Wykończenie powierzchni

Ostatnim krokiem w produkcji PCB jest nałożenie wykończenia powierzchni na odsłonięte obszary miedzi PCB. Wykończenie powierzchni chroni obszary miedzi i ułatwia lutowanie podczas montażu, zapobiegając utlenianiu i poprawiając trwałość płytki.

Typowe wykończenia powierzchni obejmują HASL (Hot Air Solder Leveling), ENIG (Electroless Nickel Immersion Gold) i OSP (Organic Solderability Preservative).

Po zakończeniu procesu produkcji PCB gotowe płytki poddawane są kontroli i testom w celu zapewnienia ich funkcjonalności przed montażem lub wysyłką. Zautomatyzowany sprzęt testujący służy do identyfikacji wszelkich zwarć lub wad, które mogłyby zagrozić wydajności PCB.

Jak wdrożyć efektywny proces produkcji PCB

Jeśli chodzi o produkcję PCB, projektowaniem i wytwarzaniem często zajmują się różne podmioty. W większości przypadków producent kontraktowy (CM) wytwarza płytkę drukowaną na podstawie projektu stworzonego przez producenta oryginalnego wyposażenia (OEM). Aby zapewnić sprawny i efektywny proces, niezbędna jest współpraca między tymi grupami. Współpraca ta obejmuje dyskusje na temat komponentów, kwestii projektowych, formatów plików i materiałów na płytki.

Komponenty

Aby usprawnić proces produkcyjny, projektant powinien skonsultować się z producentem w sprawie dostępności komponentów. Idealnie byłoby, gdyby producent miał wszystkie komponenty wymagane przez projekt łatwo dostępne. Jeśli jednak czegoś brakuje, projektant i producent muszą współpracować, aby znaleźć kompromis, który pozwoli na szybszą produkcję bez pogarszania minimalnych specyfikacji projektowych.

Uwagi dotyczące projektowania pod kątem produkcji (DFM)

Projektowanie pod kątem produkcji (DFM) jest kluczowym aspektem, który należy wziąć pod uwagę. DFM koncentruje się na tym, jak dobrze projekt może przejść przez różne etapy procesu produkcyjnego. Zazwyczaj producent, często CM, udostępnia zestaw wytycznych DFM dla swojego zakładu. Z wytycznymi tymi może zapoznać się OEM w fazie projektowania. Włączając te wytyczne do projektu PCB, projektant może zapewnić, że projekt jest kompatybilny z procesem produkcyjnym producenta.

Formaty plików

Skuteczna komunikacja między OEM a CM jest niezbędna, aby zapewnić dokładną produkcję PCB zgodnie ze specyfikacjami projektowymi OEM. Ważne jest, aby obie strony używały tych samych formatów plików dla projektu. Ta praktyka pomaga zapobiegać błędom lub utracie informacji, które mogą wystąpić, gdy pliki muszą być konwertowane między różnymi formatami.

Materiały na płytki

OEM mogą projektować płytki drukowane przy użyciu droższych materiałów niż te, których spodziewa się CM. Dlatego ważne jest, aby obie strony uzgodniły, jakie materiały będą używane. Wybrane materiały powinny nie tylko spełniać wymagania projektu PCB, ale także pozostać opłacalne dla ostatecznego nabywcy.

Przestrzegając tych wytycznych i wspierając współpracę między OEM a CM, można wdrożyć skuteczny proces produkcji PCB. Współpraca ta zapewnia, że projekt jest kompatybilny z procesem produkcyjnym, komponenty są łatwo dostępne, a produkt końcowy spełnia pożądane specyfikacje, pozostając jednocześnie opłacalnym.

Dlaczego proces wytwarzania PCB jest ważny

Produkcja PCB jest ważna, ponieważ bezpośrednio wpływa na wytwarzalność, współczynnik wydajności, niezawodność płytek drukowanych (PCB) i ogólną wydajność PCB. Wybory projektowe dokonane podczas procesu produkcji mogą mieć znaczący wpływ na ogólną wydajność i funkcjonalność produktu końcowego PCB.

Wykonalność

Jednym z kluczowych aspektów produkcji PCB jest wykonalność. Decyzje projektowe, takie jak odstępy między elementami powierzchniowymi, dobór materiałów o odpowiednich współczynnikach rozszerzalności cieplnej (CTE) i odpowiednie panelizowanie projektów, mają kluczowe znaczenie dla zapewnienia, że płytka może być zbudowana bez konieczności przeprojektowywania.

Niedopełnienie odpowiednich decyzji dotyczących specyfikacji produkcji podczas fazy projektowania może skutkować problemami podczas procesu produkcyjnego.

Współczynnik wydajności

Współczynnik wydajności PCB jest kolejnym ważnym czynnikiem, na który wpływa proces produkcji. Określenie parametrów, które przesuwają granice tolerancji sprzętu producenta kontraktowego, może skutkować większą liczbą bezużytecznych płytek.

Rozumiejąc proces produkcji i podejmując świadome decyzje projektowe, można zoptymalizować współczynnik wydajności, zmniejszając ilość odpadów i zwiększając ogólną wydajność.

Niezawodność

Niezawodność jest również krytycznym czynnikiem. W zależności od zamierzonego zastosowania, PCB są klasyfikowane zgodnie z określonymi parametrami określonymi w IPC-6011, ponieważ ma to kluczowe znaczenie dla osiągnięcia pożądanego poziomu niezawodności działania. Niespełnienie niezbędnego poziomu klasyfikacji może skutkować niespójnym działaniem lub przedwczesną awarią płytki.

Ogólna wydajność

Produkcja PCB odgrywa również istotną rolę w ogólnej trwałości i wydajności urządzeń elektronicznych. Proces produkcji obejmuje dobór odpowiednich materiałów i technik wytwarzania, które mogą wytrzymać różne warunki środowiskowe, zapewniając, że urządzenie elektroniczne może działać niezawodnie w różnych ustawieniach bez przedwczesnych awarii lub usterek.

Zrozumienie procesu produkcji PCB jest niezbędne, ponieważ decyzje projektowe podjęte na tym etapie mogą mieć znaczący wpływ na cały cykl życia rozwoju, produkcji i eksploatacji PCB. Włączenie wiedzy o produkcji do decyzji projektowych może pomóc w zapobieganiu niepotrzebnym opóźnieniom, dodatkowym kosztom produkcji i problemom z wydajnością. Zasady i wytyczne dotyczące projektowania pod kątem produkcji (DFM), oparte na możliwościach producenta kontraktowego, mogą być wykorzystane w celu zapewnienia optymalnych wyników.