Czym jest PCBA

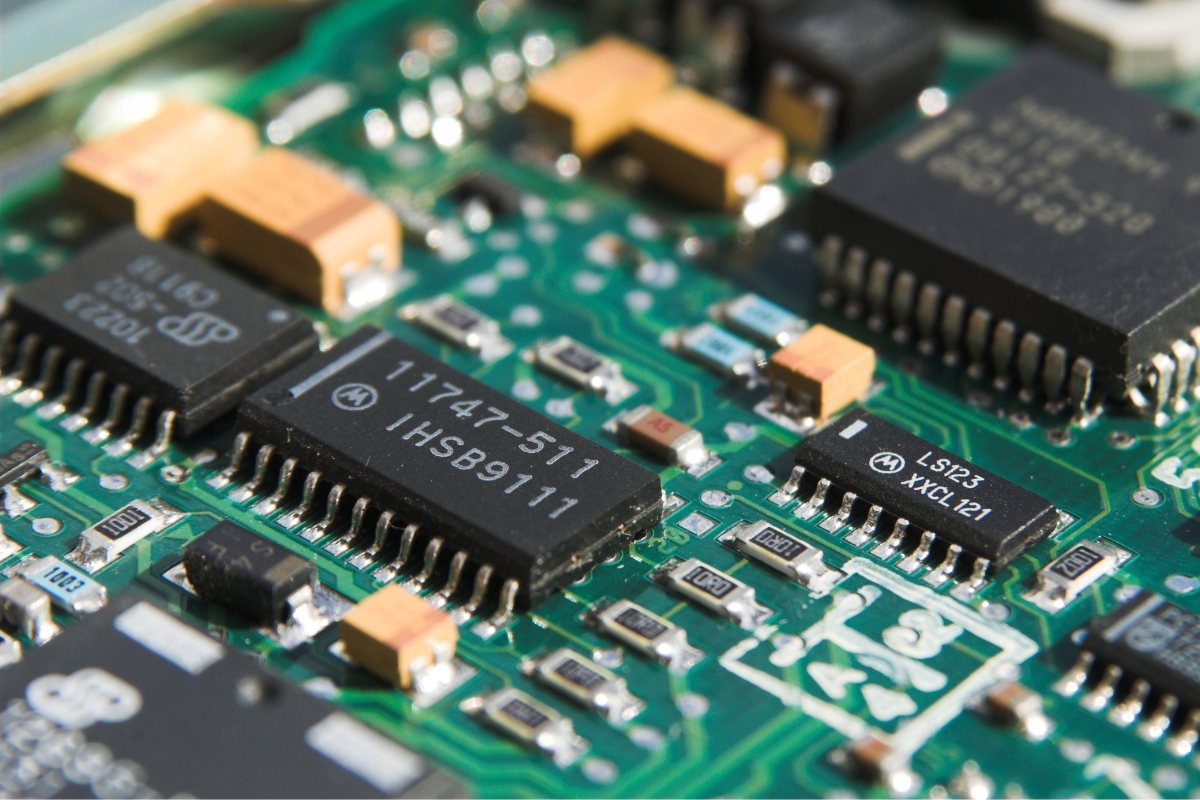

Montaż obwodów drukowanych (PCBA) to proces montażu komponentów elektronicznych na płytce drukowanej (PCB) w celu stworzenia w pełni funkcjonalnej płytki obwodów. Sama płytka PCB jest niekompletna, ponieważ nie ma zamontowanych na niej komponentów elektronicznych. Proces PCBA obejmuje montaż zarówno komponentów pasywnych, jak i aktywnych, takich jak rezystory, kondensatory, transformatory, diody, układy scalone i nadajniki, na płytce PCB.

W PCBA stosuje się dwa rodzaje komponentów elektronicznych: urządzenia do montażu powierzchniowego (SMD) i komponenty przewlekane. Komponenty SMD są montowane bezpośrednio na powierzchni PCB przy użyciu technologii montażu powierzchniowego, natomiast komponenty przewlekane mają wyprowadzenia, które są wkładane przez otwory wywiercone na powierzchni PCB.

Montaż PCB można wykonać za pomocą różnych technik lutowania. Lutowanie falowe jest powszechnie stosowane w przypadku komponentów przewlekanych, natomiast lutowanie rozpływowe jest często stosowane w przypadku komponentów SMD. Można również zastosować mieszaną technologię lutowania, a w niektórych przypadkach lutowanie ręczne może być wykonywane przez wykwalifikowanych specjalistów.

Po przylutowaniu lub zamontowaniu komponentów elektronicznych na PCB staje się ona PCBA, czyli zmontowaną płytką drukowaną. PCBA to w pełni zmontowana płytka obwodu, która jest gotowa do użycia w różnych urządzeniach i zastosowaniach. Bez PCBA sama PCB nie jest gotowa do żadnego zastosowania.

PCBA to krytyczny proces w produkcji urządzeń elektronicznych. Ożywia PCB, dodając niezbędne komponenty, aby uczynić ją funkcjonalną. PCBA jest stosowana w różnych branżach i zastosowaniach, w tym w elektronice użytkowej, motoryzacji, lotnictwie, urządzeniach medycznych, telekomunikacji i sprzęcie przemysłowym. Od smartfonów i komputerów po samochodowe systemy sterowania i urządzenia medyczne, PCBA odgrywa kluczową rolę w produkcji urządzeń elektronicznych, na których polegamy w naszym codziennym życiu.

Kompletny proces produkcji PCBA

Kompletny proces produkcji PCBA obejmuje kilka etapów, które przekształcają PCB w w pełni zmontowaną i funkcjonalną PCBA. Oto przegląd procesu:

Nakładanie pasty lutowniczej przez szablon

Pierwszym krokiem w procesie produkcji PCBA jest nałożenie pasty lutowniczej na PCB. Pasta lutownicza, która jest mieszaniną maleńkich metalowych kulek (głównie cyny), jest nakładana na określone części płytki, w których zostaną umieszczone komponenty. Pasta lutownicza jest mieszana z topnikiem, który pomaga w topieniu i łączeniu lutu z powierzchnią płytki.

Umieszczanie komponentów

Po nałożeniu pasty lutowniczej komponenty elektroniczne i urządzenia do montażu powierzchniowego (SMD) są umieszczane na PCB. Ten krok można wykonać przy użyciu tradycyjnych metod ręcznych lub zautomatyzowanych maszyn typu pick-and-place. W metodzie tradycyjnej producenci używają pęset do umieszczania komponentów, natomiast w metodzie zautomatyzowanej używane są maszyny.

Lutowanie rozpływowe

Po umieszczeniu komponentów na PCB pasta lutownicza jest utwardzana w procesie zwanym lutowaniem rozpływowym. PCB są przesyłane przez przenośnik taśmowy, przechodząc przez piec rozpływowy. Piec nagrzewa płytki w różnych temperaturach, topiąc pastę lutowniczą i tworząc silne połączenie między komponentami a PCB. Następnie płytki przechodzą przez szereg chłodnic, aby utwardzić pastę lutowniczą.

Montaż przewlekany

W niektórych przypadkach komponenty przewlekane mogą wymagać włożenia do PCB po przylutowaniu komponentów do montażu powierzchniowego. Ten krok obejmuje ręczne wkładanie komponentów do wstępnie wywierconych otworów na PCB i lutowanie ich na miejscu.

Kontrola i zapewnienie jakości

Po procesie lutowania rozpływowego lub montażu przewlekanego (opcjonalnie) PCBA poddawane są kontroli i kontroli jakości, aby upewnić się, że spełniają wymagane standardy. Do kontroli stosuje się różne metody, w tym kontrole ręczne, automatyczną kontrolę optyczną (AOI) i kontrolę rentgenowską. Metody te pomagają zidentyfikować wszelkie nieprawidłowości, błędy lub problemy z połączeniami. W przypadku wykrycia jakichkolwiek problemów płytki mogą zostać odesłane do przeróbki lub zezłomowane. Jeśli kontrola zakończy się pomyślnie, następnym krokiem jest przetestowanie funkcjonalności płytki.

Testowanie i kalibracja

PCBA są testowane, aby upewnić się, że działają prawidłowo zgodnie z wymaganiami. Testerzy sprawdzają, czy płytka działa zgodnie z przeznaczeniem, i mogą przeprowadzić kalibrację, jeśli to konieczne, aby upewnić się, że jej funkcje są dokładne.

Kontrola końcowa i pakowanie

Po zmontowaniu i przetestowaniu wszystkich niezbędnych komponentów PCBA przechodzą kontrolę końcową, aby upewnić się, że spełniają pożądane standardy jakości. Po pomyślnym przejściu kontroli PCBA są pakowane i przygotowywane do wysyłki lub dalszego montażu, takiego jak montaż obudowy.

Kompletny proces produkcji PCBA zapewnia prawidłowy montaż i lutowanie komponentów na PCB, co skutkuje funkcjonalnym i niezawodnym zespołem płytki drukowanej.

Technologie montażu PCB

Najpopularniejsze technologie montażu stosowane w PCBA to technologia montażu powierzchniowego (SMT) i technologia przewlekana (THT). Technologie te są używane do montażu komponentów elektronicznych na PCB i tworzenia funkcjonalnego obwodu.

Technologia montażu powierzchniowego (SMT)

SMT to najczęściej stosowana technologia montażu w branży PCBA. Polega ona na montażu komponentów elektronicznych bezpośrednio na powierzchni PCB. Komponenty stosowane w SMT są mniejsze i lżejsze w porównaniu z komponentami przewlekanymi, co umożliwia tworzenie mniejszych i bardziej kompaktowych PCB. Komponenty SMT są zazwyczaj lutowane na PCB za pomocą pasty lutowniczej, która jest nakładana na pola lutownicze PCB przed umieszczeniem komponentów. Następnie PCB jest podgrzewana, aby stopić pastę lutowniczą i utworzyć silne połączenie elektryczne między komponentami a PCB.

Technologia przewlekana (THT)

THT to starsza technologia montażu, która polega na montażu komponentów elektronicznych przez otwory wywiercone w PCB. Komponenty przewlekane mają wyprowadzenia, które są wkładane do otworów i lutowane po przeciwnej stronie PCB. Technologia ta zapewnia silniejsze połączenie mechaniczne między komponentami a PCB, dzięki czemu nadaje się do zastosowań wymagających wysokiej trwałości i niezawodności. Komponenty THT są zazwyczaj większe i bardziej masywne w porównaniu z komponentami SMT, co może ograniczać rozmiar i zwartość PCB.

Technologia mieszana

W niektórych przypadkach stosuje się kombinację SMT i THT, znaną jako montaż w technologii mieszanej. Pozwala to na stosowanie zarówno komponentów SMT, jak i THT na tej samej PCB, wykorzystując zalety każdej z technologii. Na przykład komponenty SMT mogą być używane do mniejszych i bardziej gęsto upakowanych komponentów, podczas gdy komponenty THT mogą być używane do większych i bardziej wytrzymałych komponentów.

Inne technologie montażu

Istnieją również inne technologie montażu stosowane w PCBA, takie jak Ball Grid Array (BGA), Chip-on-Board (COB) i Flip Chip. BGA to rodzaj SMT, w którym elementy elektroniczne mają kulki lutownicze na spodzie zamiast wyprowadzeń. COB polega na bezpośrednim montażu nieobudowanych układów półprzewodnikowych na PCB bez użycia oddzielnej obudowy. Technologia Flip Chip polega na montażu nieobudowanego układu półprzewodnikowego stroną licową do dołu na PCB. Każda z tych technologii ma swoje zalety i zastosowania.

Przy wyborze odpowiedniej technologii montażu należy wziąć pod uwagę specyficzne wymagania projektu. Należy uwzględnić takie czynniki, jak rozmiar komponentów, ograniczenia przestrzenne, trwałość i parametry elektryczne. Konsultacja z doświadczonym monterem PCB może pomóc w określeniu najlepszej technologii montażu dla Twoich potrzeb.

Pliki potrzebne do produkcji PCBA

Aby zapewnić pomyślny proces produkcji PCBA, należy dostarczyć producentowi kilka plików. Pliki te obejmują zestawienie materiałów (BOM), pliki Gerber i raport z testu pierwszej sztuki (FAT).

Zestawienie materiałów (BOM)

BOM to arkusz Excel, który zawiera listę wszystkich niezbędnych komponentów do PCBA. Ważne jest, aby wybrać niezawodnego producenta, który dokładnie sprawdza BOM, aby upewnić się, że podczas montażu używane są prawidłowe komponenty.

Pliki Gerber

Z drugiej strony, pliki Gerber zawierają informacje potrzebne do wykonania PCB i niezbędnych szablonów SMT do montażu. Pliki te dostarczają producentowi szczegółową reprezentację układu PCB, w tym ścieżki miedziane, pady i inne elementy.

Raport z testu pierwszej sztuki (FAT)

Oprócz BOM i plików Gerber, raport FAT jest również kluczowy dla procesu produkcji PCBA. FAT to test, który pomaga zidentyfikować potencjalne usterki lub problemy przed rozpoczęciem masowej produkcji. Podczas testu technik używa sondy do pomiaru parametrów, takich jak rezystancja i napięcia na każdym urządzeniu PCBA. Wyniki testu są następnie analizowane i tworzony jest raport z testu do wglądu dla klienta. Po zatwierdzeniu przez klienta produkcji partii na podstawie raportu z testu rozpoczyna się produkcja PCBA.

Wybierz komponenty elektroniczne do swojej PCBA

Wybierając komponenty elektroniczne do PCBA, należy wziąć pod uwagę kilka ważnych parametrów w celu optymalizacji. Oto ulepszony przewodnik, który pomoże Ci podejmować świadome decyzje:

Przelotowe lub SMD

Wybierz między elementami przewlekanymi lub elementami do montażu powierzchniowego (SMD) w oparciu o proces montażu i złożoność etapów montażu. Decyzja ta może wpłynąć na proces zakończenia i ogólną wydajność.

Dostępność komponentów

Sprawdź dostępność komponentów przed dokonaniem wyboru. Wybór komponentów, które są łatwo dostępne, może usprawnić proces produkcji i zapobiec opóźnieniom.

Odporność na wilgoć

Unikaj wybierania komponentów, które są podatne na uszkodzenia spowodowane wilgocią. Nieprawidłowe lutowanie komponentów wrażliwych na wilgoć może prowadzić do awarii obwodu lub wybuchu komponentów.

Tolerancja temperaturowa

Wybieraj komponenty, które wytrzymują wysokie temperatury, najlepiej do 80 stopni Celsjusza. Wybór komponentów wrażliwych na temperaturę może skutkować awarią połączenia obwodu lub uszkodzeniem.

Czułość na promieniowanie rentgenowskie

Weź pod uwagę czułość komponentów na promieniowanie rentgenowskie. Niektórzy producenci PCBA używają testów rentgenowskich do celów kontroli jakości. Komponenty wrażliwe na promieniowanie rentgenowskie mogą ulec uszkodzeniu podczas procesu testowania.

Analiza kosztów PCBA

Współpraca z producentem PCBA i zespołem projektowym w celu identyfikacji możliwości oszczędności kosztów i optymalizacji budżetu przy jednoczesnym zapewnieniu jakości i funkcjonalności produktu końcowego ma kluczowe znaczenie dla każdego projektu PCBA.

Analiza kosztów PCBA obejmuje uwzględnienie różnych czynników, które przyczyniają się do ogólnego kosztu. Czynniki te obejmują koszty pracy, opłaty za oprzyrządowanie i konfigurację, czas realizacji, ilość, technologię i opakowanie. Przyjrzyjmy się bliżej każdemu z tych czynników:

Koszty pracy

Koszt pracy odgrywa znaczącą rolę w określaniu ogólnego kosztu PCBA. Obejmuje to zarówno pracę ludzką, jak i pracę zautomatyzowaną w fabryce. Koszty pracy mogą się różnić w zależności od kraju, w którym odbywa się produkcja. Niektóre kraje mogą oferować tańszą siłę roboczą, ale ważne jest, aby wziąć pod uwagę oczekiwania dotyczące jakości związane z tymi kosztami pracy.

Opłaty za oprzyrządowanie i konfigurację

Niestandardowe kształty i konstrukcje mogą wymagać dodatkowego oprzyrządowania i konfiguracji, co może zwiększyć ogólny koszt PCBA. Z kolei standardowe projekty PCB mogą pomóc uniknąć tych opłat konfiguracyjnych, co skutkuje oszczędnościami kosztów.

Czas realizacji

Czas wymagany do ukończenia procesu PCBA może wpłynąć na koszt. Czynniki takie jak pora roku, kraj produkcji, oczekiwania klientów i inne mogą wpływać na czas realizacji. Przyspieszona wysyłka lub dodatkowy czas pracy mogą wiązać się z dodatkowymi kosztami.

Ilość

Ilość wymaganych jednostek PCBA może wpłynąć na koszt. Większe ilości często prowadzą do korzyści skali, co skutkuje niższymi kosztami jednostkowymi. Klienci zwykle muszą decydować i równoważyć ilość i opłacalność.

Technologia

Technologia używana w PCBA, taka jak technologia montażu powierzchniowego (SMT) lub technologia przewlekana, może wpłynąć na koszt. Na przykład SMT to wysoce zautomatyzowany proces, który może zaoszczędzić koszty w porównaniu z innymi technologiami.

Pakowanie

Wymagania dotyczące pakowania należy również wziąć pod uwagę przy analizie kosztów PCBA. Różne opcje pakowania mogą mieć różne koszty i ważne jest, aby wybrać opakowanie, które spełnia Twoje specyficzne potrzeby, biorąc pod uwagę związane z tym koszty.

Metody kontroli PCBA

Kontrola PCBA obejmuje badanie i testowanie zmontowanych płytek drukowanych w celu zapewnienia ich jakości, funkcjonalności i zgodności ze specyfikacjami. Jest to kluczowy krok w procesie produkcji PCBA. Głównym celem kontroli PCBA jest identyfikacja wszelkich wad, usterek lub błędów, które mogły wystąpić podczas procesu montażu.

Identyfikacja i naprawa wszelkich problemów na wczesnym etapie procesu produkcyjnego pomaga zapobiegać kosztownym przeróbkom, naprawom lub awariom produktu. Pomaga również producentom spełniać standardy branżowe i wymagania regulacyjne.

There are various types of PCBA inspections that are commonly conducted to ensure the integrity of the PCBAs. These inspections include:

Solder Paste Inspection (SPI)

This inspection is performed after the solder paste is applied to the PCBs. Infrared cameras are used to scan the solder paste and ensure that its size, thickness, and position meet the required specifications.

X-Ray Inspection for BGA

If the PCBA includes ball grid arrays (BGA), an X-ray inspection is conducted before reflow soldering. This inspection checks the integrity and adequacy of the solder balls on the BGA.

Kontrola wizualna

Before reflow soldering, a visual inspection is carried out to examine the surface of the PCBA and ensure its quality. Trained technicians visually examine the PCBAs for any visible defects, such as soldering defects, misalignment of components, or physical damage.

Automatyczna kontrola optyczna (AOI)

After reflow soldering, the PCBA undergoes AOI to detect any soldering mistakes, such as solder bridges, component offsets, solder voids, or tombstones. AOI machines use cameras and image processing algorithms to automatically inspect the PCBAs for defects and anomalies.

Testowanie funkcjonalne

This type of inspection involves testing the PCBAs to ensure their proper functionality. It can include testing the electrical connectivity of the circuit, verifying the performance of specific components or features, and conducting environmental tests to assess the PCBAs’ reliability under different conditions.

Testowanie w obwodzie (ICT)

In-circuit testing is a method of testing the electrical characteristics of PCBAs using specialized test equipment. It helps to ensure that the PCBAs meet the required electrical specifications and perform as intended.

Czym jest montaż obudowy PCB

Montaż obudowy, znany również jako integracja systemu, jest końcowym etapem procesu produkcyjnego PCBA. Obejmuje on montaż i integrację wszystkich komponentów elektronicznych, płytek drukowanych i innych niezbędnych elementów w kompletny system lub produkt. Mówiąc prościej, jest to proces łączenia wszystkich elementów w celu stworzenia funkcjonalnego urządzenia elektronicznego.

During the box build process, various components such as PCBs, connectors, cables, displays, sensors, and mechanical parts are assembled and integrated into a housing or enclosure. This enclosure not only protects the internal components but also provides a user-friendly interface for the end-user.

The box build process includes several steps, such as:

Mechanical Assembly

This involves mounting the PCBs and other components onto the enclosure or chassis. It may also include attaching brackets, heatsinks, or other mechanical parts necessary for the proper functioning of the device.

Wiring and Cable Assembly

The box build process also includes the installation of wiring harnesses and cables to connect various components within the system. This ensures proper communication and power distribution between different parts of the device.

Testing and Quality Control

Once the assembly is complete, the box build undergoes testing to ensure that all the components are functioning correctly. This may involve functional testing, electrical testing, and environmental testing to ensure the device meets the required specifications and standards.

Final Packaging

After passing the testing phase, the completed box build is packaged and prepared for shipment. This may involve adding labels, user manuals, and any necessary accessories to the packaging.

Dlaczego Box Build jest ważny w procesie PCBA

Montaż obudowy jest istotną częścią procesu produkcyjnego PCBA, ponieważ przekształca poszczególne komponenty elektroniczne w w pełni funkcjonalny produkt. Wymaga wiedzy specjalistycznej w zakresie montażu mechanicznego, okablowania i testowania, aby zapewnić, że produkt końcowy spełnia pożądane specyfikacje i standardy jakości.

Box build can vary in complexity depending on the specific requirements of the product or device being manufactured. It can range from simple enclosures with basic interfaces and displays to more complex assemblies that involve the installation of additional components, routing of wire harnesses, and the construction of custom-made enclosures.

When looking for a PCBA manufacturer, it’s always good to inquire about their box build services. This ensures that the manufacturer has the capabilities and expertise to handle the complete assembly and integration of the PCBA into a finished product. By partnering with a manufacturer that offers box build services, you can streamline the manufacturing process and ensure the delivery of a fully functional and ready-to-use electronic device.

Jak zamówić i otrzymać niestandardowy PCBA

Uzyskanie niestandardowego PCBA wymaga starannego planowania, współpracy z ekspertami i dbałości o szczegóły. Postępując zgodnie z tymi krokami, możesz mieć pewność, że Twój niestandardowy PCBA spełni Twoje specyficzne wymagania i będzie działał niezawodnie.

Define Your Requirements

Start by clearly defining your project requirements, including the purpose, desired functionality, and specific features or components needed. Consider factors such as size, power requirements, and environmental conditions.

Design the PCB

Work with a skilled PCB designer to create a custom PCB layout that meets your specifications. Provide detailed information about the components, connections, and any specific design constraints. The designer will use specialized software to create the layout and generate the necessary files for manufacturing.

Generate Gerber Files

Once the PCB design is complete, generate Gerber files, which contain all the necessary information for PCB fabrication. These files include PCB layers, component placement, and trace routing. Gerber files are used by PCB manufacturers to produce the physical PCB.

Source Components

Identify the electronic components required for your custom PCBA. Research reputable suppliers and source components that meet your specifications. Consider factors such as quality, availability, and cost. Ensure the selected components are compatible with the PCB design and meet any specific requirements.

Choose a PCBA Manufacturer

Wybierz niezawodnego producenta PCBA, który poradzi sobie z Twoimi niestandardowymi wymaganiami. Poszukaj doświadczenia w produkcji PCBA podobnych do Twojego projektu. Weź pod uwagę możliwości produkcyjne, procesy kontroli jakości, czasy realizacji i ceny. Poproś o wyceny od wielu producentów, aby porównać oferty.

Dostarczenie dokumentacji

Po wybraniu producenta PCBA przekaż mu niezbędną dokumentację, w tym pliki Gerber, zestawienie materiałów (BOM) i wszelkie szczegółowe instrukcje montażu. Jasna i szczegółowa dokumentacja zapewnia dokładną produkcję niestandardowego PCBA.

Prototyp i testowanie

Przed rozpoczęciem produkcji na pełną skalę poproś o prototyp niestandardowego PCBA, aby zweryfikować funkcjonalność i wydajność. Dokładnie przetestuj prototyp, aby upewnić się, że spełnia Twoje wymagania. Wprowadź wszelkie niezbędne poprawki lub ulepszenia przed przystąpieniem do produkcji masowej.

Produkcja masowa

Po zatwierdzeniu prototypu przejdź do produkcji masowej. Producent PCBA wykorzysta dostarczoną dokumentację do montażu płytek drukowanych, lutowania komponentów i przeprowadzenia wszelkich wymaganych testów lub kontroli. Postępuj zgodnie ze standardami branżowymi i procesami kontroli jakości, aby upewnić się, że produkt końcowy spełnia Twoje specyfikacje.

Zapewnienie jakości

Przeprowadź dokładne kontrole jakości gotowego PCBA, w tym kontrolę wizualną i testy funkcjonalne. Upewnij się, że PCBA spełnia wymagane standardy i działa zgodnie z oczekiwaniami.

Dostawa i wsparcie

Producent PCBA zapakuje i dostarczy gotowe PCBA do określonej lokalizacji. Utrzymuj jasne kanały komunikacji w przypadku jakichkolwiek problemów z obsługą posprzedażną lub gwarancją.

Typowe zastosowania PCBA

Montaż płytek drukowanych znajduje zastosowanie w wielu gałęziach przemysłu i urządzeniach elektronicznych. Jego wszechstronność i niezawodność sprawiają, że jest to niezbędny element w wielu towarach codziennego użytku i systemach o krytycznym znaczeniu. Oto niektóre z typowych zastosowań PCBA.

Elektronika użytkowa

PCBA jest szeroko stosowany w elektronice użytkowej, takiej jak smartfony, komputery, telewizory, drukarki, kalkulatory i urządzenia gospodarstwa domowego. Urządzenia te wymagają złożonych obwodów do prawidłowego działania, a PCBA zapewnia niezbędną platformę do integracji i łączenia komponentów elektronicznych.

Przemysł motoryzacyjny

W przemyśle motoryzacyjnym PCBA jest szeroko stosowany w jednostkach sterujących silnikiem (ECU), systemach informacyjno-rozrywkowych, systemach nawigacyjnych, czujnikach i systemach oświetleniowych. Wytrzymałość i trwałość PCBA sprawiają, że nadaje się do wymagających warunków środowiska motoryzacyjnego.

Urządzenia medyczne

PCBA jest szeroko stosowany w urządzeniach i sprzęcie medycznym, od instrumentów diagnostycznych po urządzenia ratujące życie. Jest stosowany w urządzeniach takich jak monitory pacjenta, defibrylatory, pompy infuzyjne, sprzęt do obrazowania medycznego i instrumenty laboratoryjne. PCBA zapewnia dokładne i niezawodne działanie tych krytycznych urządzeń opieki zdrowotnej.

Automatyka przemysłowa

PCBA jest integralną częścią przemysłowych systemów automatyki, w tym programowalnych sterowników logicznych (PLC), systemów sterowania silnikami, robotyki i paneli sterowania. Systemy te wymagają precyzyjnego sterowania i komunikacji między różnymi komponentami, a PCBA umożliwia bezproblemową integrację tych komponentów.

Telekomunikacja

PCBA jest używany w sprzęcie telekomunikacyjnym, takim jak routery, przełączniki, modemy i stacje bazowe. Urządzenia te wymagają szybkiego przetwarzania danych, routingu sygnałów i możliwości komunikacyjnych, które są ułatwione przez PCBA.

Przemysł lotniczy i obronny

PCBA jest szeroko stosowany w przemyśle lotniczym i obronnym do zastosowań takich jak systemy awioniki, systemy nawigacyjne, systemy komunikacyjne, systemy radarowe i systemy naprowadzania pocisków. Wysoka niezawodność i wydajność PCBA są kluczowe w tych krytycznych zastosowaniach.

Systemy energetyczne i zasilania

PCBA jest wykorzystywany w systemach energetycznych i elektroenergetycznych, w tym w inteligentnych licznikach, systemach dystrybucji energii, falownikach słonecznych i systemach magazynowania energii. PCBA umożliwia wydajne zarządzanie energią, monitorowanie i sterowanie w tych zastosowaniach.

Internet Rzeczy (IoT)

Wraz z rozwojem IoT, PCBA stał się integralną częścią podłączonych urządzeń. Urządzenia IoT, takie jak inteligentne urządzenia domowe, urządzenia do noszenia i czujniki przemysłowe, polegają na PCBA w zakresie przetwarzania danych, łączności i sterowania.

To tylko kilka przykładów szerokiego zakresu zastosowań PCBA. Jego wszechstronność i zdolność adaptacji sprawiają, że jest to niezbędny element w nowoczesnych urządzeniach i systemach elektronicznych w różnych gałęziach przemysłu.

Jak wybrać producenta PCBA do swojego projektu

Jeśli chodzi o wybór producenta PCBA, należy pamiętać o kilku ważnych kwestiach. Oto kilka kluczowych czynników, które pomogą Ci podjąć świadomą decyzję:

Zdolność i możliwości

Przed skontaktowaniem się z producentem należy ustalić, czy ma on możliwość obsłużenia konkretnego zamówienia. Jeśli potrzebujesz dużej ilości PCBA, upewnij się, że producent może zrealizować Twoje zamówienie bez pogorszenia jakości lub czasu dostawy. Dodatkowo weź pod uwagę ich koszty ogólne i czas produkcji, aby upewnić się, że są one zgodne z wymaganiami Twojego projektu.

Dokładne testowanie i projektowanie

Współpracuj z producentem PCBA, który priorytetowo traktuje dokładne testowanie i projektowanie. Zapytaj, czy producent zbudował działający prototyp i czy dokładnie przetestował projekt PCBA. Pomaga to wcześnie zidentyfikować potencjalne problemy z projektem i zapewnia jakość produktu końcowego. Testowanie jest czasochłonne, ale kluczowe dla pomyślnego projektu.

Rozważ złożoność

Złożoność projektu PCBA może wpłynąć na proces produkcyjny. Płytki z wieloma warstwami mogą wymagać więcej czasu i zasobów na budowę, testowanie, produkcję i montaż.

Współpracuj z producentem, który bierze pod uwagę takie czynniki, jak rozmiar, waga, konstrukcja i funkcja. Transparentność w zakresie kosztów, technologii i projektu jest kluczem do wyboru odpowiedniego partnera.

Współpraca i projektowanie pod kątem produkcji

Zaangażuj producenta PCBA na wczesnym etapie projektowania produktu, aby upewnić się, że jego możliwości i technologia są zgodne z wymaganiami Twojego projektu. To oparte na współpracy podejście, znane jako Design for Manufacturing (DFM), pomaga zoptymalizować produkowalność Twojego projektu i zmniejsza potencjalne problemy i koszty produkcyjne.

Lead Time and Delivery

Timely delivery is crucial to avoid disruptions in your production schedules or product launches. Choose a manufacturer that guarantees prompt delivery of the assembled boards. Additionally, ask for a detailed DFM report, which provides recommendations to enhance the manufacturability of your design and avoid future issues.

Pricing and Negotiation

Consider the pricing structure offered by the manufacturer. Competitive pricing, in line with market rates, allows you to maximize the value of your investment. Look for a manufacturer that is open to negotiation and willing to work with you to achieve the best possible pricing while maintaining high-quality standards.

Remember, selecting a PCBA manufacturer is a critical decision that can impact the success of your project. Consider these factors and choose a manufacturer that aligns with your specific requirements, offers reliable communication, and demonstrates expertise in the industry.

Jaka jest różnica między PCB a PCBA

Różnica między PCB (płytka drukowana) a PCBA (zmontowana płytka drukowana) polega na ich funkcjonalności i etapie produkcji.

A PCB refers to the bare board itself, which serves as a carrier for electronic components and facilitates the conduction of electrical signals between them. It is made of non-conductive substrate materials with layers of copper circuitry placed internally or on the external surface. PCBs can vary in terms of material, flexibility, and layers. They can be made from materials like metal, ceramic, or FR4, and can be flexible or rigid, with different numbers of layers.

PCBA refers to the PCB that has undergone the assembly process. It is the finished circuit board with all the electronic components mounted and soldered onto the PCB. The PCBA is created by soldering or inserting various components, such as resistors, capacitors, ICs, and transformers, onto the PCB. It includes processes like reflow furnace heating to establish a mechanical connection between the components and the PCB. Once the components are mounted and soldered, the PCBA gets its quality inspection and testing to ensure its complete circuit connection performance.

To put it simply, a PCB is the bare board without any components, while PCBA is the PCB with all the components mounted and soldered. PCBs are the starting point of the manufacturing process, and PCBA is the end result after the assembly of components.

Note that while the terms PCB and PCBA are often used interchangeably in casual conversations, they have distinct meanings in the context of the manufacturing process. Understanding this difference is crucial when discussing the various stages of electronics manufacturing and when communicating with manufacturers and suppliers in the industry.