Zapotrzebowanie na kompaktowe, lekkie i adaptacyjne płytki obwodów drukowanych nigdy nie było większe. Wejdź na elastyczną płytkę obwodów drukowanych, technologię, która zrewolucjonizowała sposób, w jaki projektujemy i produkujemy urządzenia elektroniczne. Dzięki ich zdolności do zginania, składania i dopasowywania się do różnych kształtów, elastyczne płytki PCB otworzyły świat możliwości dla inżynierów i projektantów. W tym obszernym przewodniku zagłębimy się w zawiłości elastycznych płytek PCB, badając ich unikalne cechy, rodzaje, zalety i różnorodne zastosowania w różnych branżach.

Co to jest elastyczna płytka drukowana (Flexible PCB)

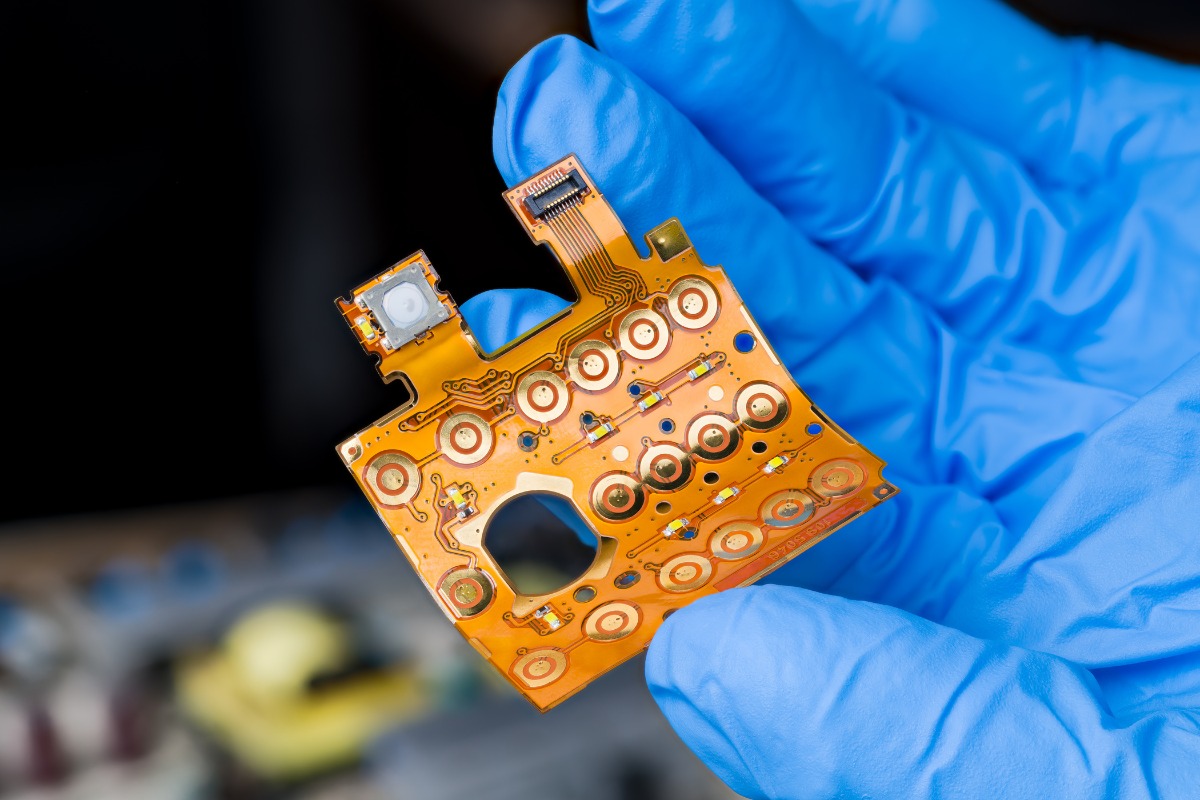

Elastyczna płytka drukowana, znana również jako obwód elastyczny lub elastyczny obwód drukowany, to specjalny rodzaj płytki drukowanej, która składa się z cienkiego, elastycznego podłoża z wytrawionymi na jego powierzchni ścieżkami przewodzącymi. W przeciwieństwie do tradycyjnych sztywnych płytek drukowanych, które są wykonane z litego, niesztywnego materiału, takiego jak włókno szklane, elastyczne płytki drukowane wykorzystują giętkie podłoże polimerowe, zazwyczaj poliimid lub poliester. Ta elastyczność pozwala płytce drukowanej zginać się, składać i dopasowywać do różnych kształtów, dzięki czemu idealnie nadaje się do zastosowań, w których przestrzeń jest ograniczona lub gdy urządzenie musi dopasować się do nieregularnych powierzchni.

Podstawowa struktura elastycznej płytki PCB składa się z trzech głównych elementów: dielektrycznej folii podłoża, warstw przewodzących i ochronnej warstwy wierzchniej. Dielektryczna folia podłoża, zwykle wykonana z poliimidu (PI) lub politereftalanu etylenu (PET), zapewnia izolację elektryczną i wsparcie mechaniczne dla warstw przewodzących. Warstwy przewodzące, zazwyczaj wykonane z miedzi, są trawione na podłożu, aby utworzyć pożądany wzór obwodu. Miedź może być albo elektroosadzona (ED), albo walcowana wyżarzana (RA), w zależności od wymagań aplikacji. Cienka warstwa materiału izolacyjnego, często poliimidu lub elastycznej maski lutowniczej, jest nakładana na warstwy przewodzące, aby chronić je przed uszkodzeniem i czynnikami środowiskowymi.

Oprócz tych podstawowych elementów, elastyczne płytki PCB mogą również zawierać materiały klejące do łączenia warstw, a także usztywniacze w niektórych obszarach, aby zapewnić dodatkowe wsparcie dla komponentów lub złączy. Kluczowe cechy, które odróżniają elastyczne płytki PCB od ich sztywnych odpowiedników, to ich elastyczność, cienkość i lekkość. Te właściwości umożliwiają stosowanie elastycznych obwodów w zastosowaniach, w których tradycyjne sztywne płytki PCB byłyby niepraktyczne lub niemożliwe. Elastyczne płytki PCB mogą wytrzymać wielokrotne zginanie i składanie bez pogorszenia ich wydajności elektrycznej, co czyni je bardzo trwałymi i niezawodnymi w dynamicznych środowiskach.

Należy pamiętać, że elastyczne płytki PCB można łączyć ze sztywnymi płytkami PCB, tworząc hybrydowe konstrukcje znane jako sztywno-elastyczne płytki PCB. Płytki te zawierają zarówno elastyczne, jak i sztywne sekcje, co pozwala na jeszcze większą elastyczność projektowania i funkcjonalność. Sztywno-elastyczne płytki PCB są szczególnie przydatne w zastosowaniach, w których płytka obwodów drukowanych musi przechodzić między stałymi i ruchomymi komponentami, takich jak składane smartfony lub urządzenia medyczne.

Rodzaje elastycznych płytek PCB

Elastyczne płytki PCB występują w różnych konfiguracjach, z których każda jest zaprojektowana w celu spełnienia określonych wymagań aplikacji. Można je klasyfikować na podstawie konfiguracji warstw i konfiguracji projektu.

Konfiguracja warstw

Elastyczne płytki PCB mogą być jednostronne, dwustronne lub wielowarstwowe. Jednostronne obwody elastyczne są najprostszym i najbardziej opłacalnym typem, składającym się z pojedynczej warstwy przewodzącej po jednej stronie elastycznego podłoża. Są idealne do zastosowań, które wymagają niskiej gęstości komponentów i minimalnej złożoności, takich jak proste czujniki lub połączenia. Dwustronne obwody elastyczne mają warstwy przewodzące po obu stronach podłoża, połączone metalizowanymi otworami przelotowymi (PTH). Oferują zwiększoną gęstość obwodów i możliwości przenoszenia mocy w porównaniu z konstrukcjami jednostronnymi i są powszechnie stosowane w zastosowaniach takich jak aparaty cyfrowe, urządzenia mobilne i urządzenia peryferyjne komputera. Wielowarstwowe obwody elastyczne składają się z trzech lub więcej warstw przewodzących, oddzielonych warstwami izolacyjnymi i połączonych ze sobą za pomocą PTH. Są przeznaczone do zastosowań, które wymagają wysokiej gęstości obwodów, takich jak w lotnictwie, wojsku i zaawansowanych urządzeniach medycznych. Chociaż oferują doskonałą wydajność, wielowarstwowe obwody elastyczne są również droższe i trudniejsze w produkcji niż ich jednostronne lub dwustronne odpowiedniki.

Konfiguracja projektu

Elastyczne płytki PCB można również klasyfikować na podstawie konfiguracji projektu, takiej jak sztywno-elastyczne płytki PCB i elastyczne płytki PCB o wysokiej gęstości połączeń (HDI). Sztywno-elastyczne płytki PCB łączą zalety zarówno sztywnych, jak i elastycznych płytek PCB, składających się z jednej lub więcej sztywnych sekcji PCB połączonych elastycznymi sekcjami PCB. Ta konfiguracja pozwala na trójwymiarowe pakowanie i poprawioną niezawodność, ponieważ elastyczne sekcje eliminują potrzebę stosowania złączy lub przewodów między sztywnymi płytkami. Sztywno-elastyczne płytki PCB są szeroko stosowane w elektronice użytkowej, systemach samochodowych i urządzeniach medycznych. Elastyczne obwody HDI są zaprojektowane do obsługi niezwykle gęstych obwodów z drobnymi elementami i mikrootworami. Te zaawansowane obwody elastyczne oferują doskonałą wydajność elektryczną i możliwości miniaturyzacji w porównaniu ze standardowymi elastycznymi płytkami PCB. Elastyczne obwody HDI są niezbędne w zastosowaniach, które wymagają szybkiej transmisji sygnałów, takich jak w urządzeniach komunikacyjnych 5G lub zaawansowanej elektronice do noszenia.

Inne

Oprócz tych głównych kategorii istnieją również specjalistyczne typy elastycznych płytek PCB, takie jak rzeźbione obwody elastyczne i obwody elastyczne zintegrowane z komponentami. Rzeźbione obwody elastyczne charakteryzują się różną grubością warstw przewodzących, co pozwala na kontrolowaną impedancję i zwiększoną elastyczność w określonych obszarach. Z drugiej strony, obwody elastyczne zintegrowane z komponentami mają komponenty elektroniczne bezpośrednio osadzone w elastycznym podłożu, co skutkuje ultracienkim i kompaktowym pakietem.

Zalety elastycznych płytek PCB

Elastyczne płytki PCB oferują liczne zalety w porównaniu z tradycyjnymi sztywnymi płytkami PCB, co czyni je atrakcyjnym wyborem dla szerokiego zakresu zastosowań.

Elastyczność i dopasowanie

Najbardziej oczywistą zaletą elastycznych płytek PCB jest ich zdolność do zginania, składania i dopasowywania się do ciasnych przestrzeni i nieregularnych kształtów. Ta elastyczność umożliwia projektantom tworzenie bardziej kompaktowych i ergonomicznych urządzeń, ponieważ płytka obwodów drukowanych może dostosować się do dostępnej przestrzeni, zamiast dyktować kształt urządzenia.

Redukcja wagi

Elastyczne płytki PCB są znacznie lżejsze niż ich sztywne odpowiedniki, często ważą do 75% mniej. Ta redukcja wagi jest kluczowa w zastosowaniach, w których liczy się każdy gram, takich jak w lotnictwie, dronach i urządzeniach do noszenia.

Oszczędność miejsca w zastosowaniach 3D

Dopasowanie elastycznych płytek PCB pozwala na trójwymiarowe pakowanie, umożliwiając projektantom maksymalne wykorzystanie dostępnej przestrzeni w urządzeniu. Jest to szczególnie cenne w zastosowaniach, w których przestrzeń jest na wagę złota, takich jak smartfony, smartwatche i implanty medyczne.

Poprawiona niezawodność

Elastyczne płytki PCB często wymagają mniejszej liczby połączeń niż sztywne płytki PCB, ponieważ elastyczne sekcje mogą bezpośrednio łączyć komponenty bez potrzeby stosowania złączy lub przewodów. Ta redukcja połączeń prowadzi do poprawy niezawodności, ponieważ jest mniej potencjalnych punktów awarii.

Lepsze zarządzanie termiczne

Cienka, lekka natura elastycznych płytek PCB pozwala na lepsze odprowadzanie ciepła w porównaniu ze sztywnymi płytkami PCB. To ulepszone zarządzanie termiczne może pomóc przedłużyć żywotność komponentów elektronicznych i zapobiec przegrzewaniu się w kompaktowych urządzeniach.

Odporność na wibracje i wstrząsy

Elastyczność obwodów elastycznych umożliwia im lepsze wytrzymywanie wibracji i wstrząsów niż sztywne płytki PCB. Jest to szczególnie ważne w zastosowaniach, które są narażone na trudne warunki, takie jak w motoryzacji, lotnictwie i przemyśle.

Możliwości pakowania o wysokiej gęstości

Elastyczne płytki drukowane mogą pomieścić komponenty o wysokiej gęstości dzięki możliwości dopasowania się do ciasnych przestrzeni i dostępności technologii obwodów elastycznych HDI. Umożliwia to projektantom tworzenie bardziej kompaktowych i bogatych w funkcje urządzeń bez uszczerbku dla wydajności.

Skrócony czas montażu i niższe koszty

Eliminując potrzebę stosowania złączy i przewodów między płytkami, elastyczne płytki drukowane mogą uprościć proces montażu i obniżyć ogólne koszty produkcji. Jest to szczególnie prawdziwe w przypadku sztywno-elastycznych płytek drukowanych, które integrują zarówno sztywne, jak i elastyczne sekcje w jedną, zunifikowaną płytkę.

Większa swoboda projektowania produktu

Elastyczność i możliwość dopasowania obwodów elastycznych dają projektantom większą swobodę w tworzeniu innowacyjnych i estetycznych produktów. Elastyczne płytki drukowane mogą umożliwiać unikalne kształty i konstrukcje, które byłyby niemożliwe do osiągnięcia przy użyciu samych sztywnych płytek drukowanych.

Zwiększona trwałość w dynamicznych zastosowaniach zginających

W zastosowaniach wymagających wielokrotnego zginania lub wyginania, takich jak zawiasy lub mechanizmy składania, elastyczne płytki drukowane oferują większą trwałość w porównaniu ze sztywnymi płytkami drukowanymi lub tradycyjnym okablowaniem. Zdolność do wytrzymywania dynamicznego zginania bez uszczerbku dla wydajności elektrycznej sprawia, że obwody elastyczne idealnie nadają się do tych wymagających zastosowań.

Możliwość zastąpienia nieporęcznych wiązek przewodów

Elastyczne płytki drukowane mogą często zastępować złożone i nieporęczne wiązki przewodów, upraszczając ogólną konstrukcję systemu oraz zmniejszając wagę i wymagania przestrzenne. Jest to szczególnie cenne w zastosowaniach motoryzacyjnych i lotniczych, gdzie okablowanie może stanowić znaczną część całkowitej wagi systemu.

Wady elastycznych płytek PCB

Pomimo licznych zalet, elastyczne płytki drukowane mają również pewne wady, które projektanci muszą wziąć pod uwagę, decydując, czy użyć ich w konkretnym zastosowaniu.

Wyższe koszty początkowe

W porównaniu ze sztywnymi płytkami drukowanymi, elastyczne płytki drukowane często mają wyższe początkowe koszty projektowania i produkcji. Wynika to ze specjalistycznych materiałów, procesów i sprzętu wymaganych do produkcji obwodów elastycznych. Wyższe koszty mogą stanowić barierę dla niektórych zastosowań, szczególnie tych z ograniczonym budżetem lub niskimi wolumenami produkcji.

Bardziej złożony proces projektowania

Projektowanie elastycznych płytek drukowanych wymaga głębszego zrozumienia materiałów, właściwości mechanicznych i procesów produkcyjnych. Projektanci muszą wziąć pod uwagę czynniki, takie jak promień gięcia, dobór materiałów i układ warstw, aby zapewnić niezawodne działanie obwodu elastycznego w zamierzonym zastosowaniu. Ta złożoność może prowadzić do dłuższych cykli projektowania i potrzeby specjalistycznej wiedzy.

Możliwość uszkodzenia podczas obsługi lub montażu

Cienka i elastyczna natura obwodów elastycznych sprawia, że są one bardziej podatne na uszkodzenia podczas obsługi i montażu w porównaniu ze sztywnymi płytkami drukowanymi. Należy zachować ostrożność, aby uniknąć zagnieceń, rozdarć lub rozciągnięć obwodu elastycznego, co może prowadzić do awarii elektrycznych lub zmniejszenia niezawodności.

Ograniczona dostępność producentów

Chociaż popyt na elastyczne płytki drukowane wzrósł w ostatnich latach, nie wszyscy producenci płytek drukowanych mają możliwości lub wiedzę, aby produkować wysokiej jakości obwody elastyczne. Ta ograniczona dostępność może utrudniać znalezienie odpowiedniego dostawcy, szczególnie w przypadku złożonych lub wielkoseryjnych projektów.

Problemy z naprawą lub modyfikacją

Po wyprodukowaniu elastycznej płytki drukowanej, jej naprawa lub modyfikacja może być trudniejsza w porównaniu ze sztywną płytką drukowaną. Elastyczne podłoże i warstwy ochronne należy ostrożnie usunąć i ponownie nałożyć, aby uzyskać dostęp do warstw przewodzących, co może być delikatnym i czasochłonnym procesem.

Potencjalne problemy z integralnością sygnału

W zastosowaniach o wysokiej częstotliwości elastyczna natura podłoża może prowadzić do problemów z integralnością sygnału, jeśli nie zostanie odpowiednio zaprojektowana i kontrolowana. Należy dokładnie rozważyć czynniki, takie jak dopasowanie impedancji, przesłuchy i zakłócenia elektromagnetyczne (EMI), aby zapewnić niezawodne działanie.

Ograniczone opcje rozmieszczenia komponentów

Chociaż elastyczne płytki drukowane mogą pomieścić komponenty o wysokiej gęstości, elastyczna natura podłoża może ograniczać rozmiar i rodzaj komponentów, które można zastosować. Ciężkie lub duże komponenty mogą wymagać dodatkowego wsparcia lub usztywnienia, aby zapobiec uszkodzeniu obwodu elastycznego podczas zginania lub wyginania.

Zastosowania elastycznych płytek PCB

Elastyczne płytki drukowane znalazły szerokie zastosowanie w różnych gałęziach przemysłu dzięki swoim unikalnym właściwościom i zaletom.

Elektronika użytkowa

Przemysł elektroniki użytkowej był jednym z głównych motorów adopcji elastycznych płytek drukowanych. Obwody elastyczne są szeroko stosowane w smartfonach, tabletach i urządzeniach do noszenia, takich jak smartwatche i trackery fitness. W tych zastosowaniach elastyczne płytki drukowane umożliwiają tworzenie kompaktowych, lekkich i ergonomicznych konstrukcji, które mogą dopasowywać się do obudowy urządzenia i wytrzymywać naprężenia związane z codziennym użytkowaniem. Na przykład, w smartwatchu elastyczna płytka drukowana może być wygięta, aby dopasować się do konturów obudowy zegarka, co pozwala na wygodniejszą i bardziej stylową konstrukcję.

Przemysł motoryzacyjny

Elastyczne płytki drukowane odgrywają kluczową rolę w nowoczesnej elektronice samochodowej, gdzie są wykorzystywane w takich zastosowaniach, jak wyświetlacze deski rozdzielczej, systemy poduszek powietrznych i moduły sterowania silnikiem. Zdolność obwodów elastycznych do wytrzymywania wibracji, wstrząsów i ekstremalnych temperatur sprawia, że idealnie nadają się do trudnych warunków panujących w pojeździe. Na przykład, w systemie poduszek powietrznych elastyczna płytka drukowana może być złożona i umieszczona w kierownicy, co zapewnia niezawodne uruchomienie w razie kolizji.

Urządzenia medyczne

Przemysł urządzeń medycznych przyjął elastyczne płytki drukowane ze względu na ich zdolność do dopasowywania się do ludzkiego ciała i umożliwiania miniaturyzacji urządzeń wszczepialnych. Obwody elastyczne są stosowane między innymi w rozrusznikach serca, aparatach słuchowych i sondach ultradźwiękowych. W rozruszniku serca elastyczna płytka drukowana może być złożona, aby zmieścić się w kompaktowej tytanowej obudowie, zapewniając jednocześnie niezawodne połączenia elektryczne z baterią i czujnikami. Biokompatybilność i trwałość obwodów elastycznych sprawiają, że nadają się one do długotrwałego wszczepiania i narażenia na płyny ustrojowe.

Przemysł lotniczy i obronny

Elastyczne płytki drukowane są niezbędne w zastosowaniach lotniczych i obronnych, gdzie redukcja masy, oszczędność miejsca i niezawodność są najważniejsze. Obwody elastyczne są stosowane w satelitach, systemach sterowania samolotami i wojskowych urządzeniach komunikacyjnych, gdzie mogą zastąpić ciężkie i nieporęczne wiązki przewodów. Na przykład, w satelicie elastyczne płytki drukowane mogą być używane do łączenia różnych podsystemów, takich jak zarządzanie energią, przetwarzanie danych i moduły komunikacyjne, przy jednoczesnym zminimalizowaniu wagi i objętości.

Zastosowania przemysłowe

W warunkach przemysłowych elastyczne płytki PCB są używane w szerokim zakresie zastosowań, w tym w robotyce, elastycznych panelach słonecznych i drukarkach 3D. Zdolność obwodów elastycznych do wytrzymywania wielokrotnego zginania i trudnych warunków środowiskowych sprawia, że nadają się one do stosowania w systemach automatyki i sterowania przemysłowego. W ramieniu robota elastyczne płytki PCB mogą być używane do przesyłania sygnałów i zasilania między różnymi złączami i siłownikami, umożliwiając płynne i precyzyjne sterowanie ruchem.

Materiały używane w elastycznych płytkach PCB

Wybór materiałów użytych w elastycznych płytkach PCB ma kluczowe znaczenie dla ich wydajności, niezawodności i trwałości. Główne elementy elastycznej płytki PCB obejmują podłoże bazowe, warstwy przewodzące, warstwę ochronną, kleje i wykończenia powierzchni.

Materiały bazowe (podłoża)

Materiał bazowy, czyli podłoże, jest podstawą elastycznej płytki PCB, zapewniając izolację elektryczną i wsparcie mechaniczne dla warstw przewodzących. Najczęściej stosowane materiały bazowe w obwodach elastycznych to:

- Poliimid (PI): PI jest najczęściej stosowanym materiałem podłożowym do elastycznych płytek PCB, dzięki doskonałej stabilności termicznej, odporności chemicznej i właściwościom mechanicznym. PI może wytrzymać wysokie temperatury (do 400°C) i ma stosunkowo niski współczynnik rozszerzalności cieplnej (CTE), dzięki czemu nadaje się do zastosowań w wymagających warunkach środowiskowych.

- Poli(tereftalan etylenu) (PET): PET jest tańszą alternatywą dla PI, oferującą dobre właściwości elektryczne i elastyczność. Jednak PET ma niższą odporność na temperaturę w porównaniu z PI, co ogranicza jego zastosowanie w zastosowaniach wysokotemperaturowych.

- Poli(naftalan etylenu) (PEN): PEN to wysokowydajny materiał podłożowy, który oferuje lepsze właściwości termiczne i mechaniczne niż PET, ale przy wyższych kosztach. PEN jest często stosowany w zastosowaniach, które wymagają równowagi między wydajnością a kosztem.

Materiały przewodzące

Warstwy przewodzące w elastycznej płytce PCB są odpowiedzialne za przenoszenie sygnałów elektrycznych i zasilania między komponentami. Najczęściej stosowane materiały przewodzące w obwodach elastycznych to:

- Miedź: Miedź jest najczęściej stosowanym przewodnikiem w elastycznych płytkach PCB, dzięki doskonałemu przewodnictwu elektrycznemu, przewodnictwu cieplnemu i właściwościom mechanicznym. Istnieją dwa główne rodzaje miedzi stosowane w obwodach elastycznych:

- Miedź osadzana elektrolitycznie (ED): Miedź ED jest osadzana na podłożu za pomocą procesu galwanizacji, co daje cienką i jednolitą warstwę. Miedź ED jest często stosowana w konstrukcjach o dużej gęstości i zastosowaniach HDI.

- Miedź walcowana i wyżarzana (RA): Miedź RA jest produkowana przez mechaniczne walcowanie i wyżarzanie folii miedzianej, co daje grubszą i bardziej plastyczną warstwę. Miedź RA jest preferowana w zastosowaniach, które wymagają wielokrotnego zginania lub wyginania, ponieważ oferuje lepszą odporność na zmęczenie w porównaniu z miedzią ED.

- Aluminium: Aluminium jest czasami używane jako alternatywa dla miedzi w elastycznych płytkach PCB, szczególnie w zastosowaniach, które wymagają lekkich i tanich rozwiązań. Jednak aluminium ma niższe przewodnictwo elektryczne i cieplne w porównaniu z miedzią, co ogranicza jego zastosowanie w zastosowaniach o wysokiej wydajności.

- Tusz srebrny: Przewodzące tusze na bazie srebra są używane w niektórych zastosowaniach elastycznych płytek PCB, szczególnie w drukowanej elektronice i urządzeniach do noszenia. Tusze srebrne można drukować sitodrukiem lub drukować atramentowo na elastycznych podłożach, umożliwiając tworzenie cienkich i rozciągliwych obwodów.

- Inne specjalistyczne przewodniki: W niektórych niszowych zastosowaniach inne materiały przewodzące, takie jak Constantan (stop miedzi i niklu) lub Inconel (superstop na bazie niklu i chromu), mogą być używane ze względu na ich specyficzne właściwości, takie jak wysoka odporność lub odporność na korozję.

Warstwa ochronna i materiały ochronne

Warstwa ochronna i materiały ochronne są używane do izolowania i ochrony warstw przewodzących w elastycznej płytce PCB. Najczęściej stosowane materiały do tego celu to:

- Folia poliamidowa: Folia PI jest często używana jako materiał warstwy ochronnej, zapewniając doskonałą izolację, ochronę mechaniczną i elastyczność. Warstwa ochronna PI jest zwykle łączona z warstwami przewodzącymi za pomocą klejów.

- Elastyczna maska lutownicza: Elastyczna maska lutownicza to fotoobrazowa powłoka polimerowa, która jest nakładana na warstwy przewodzące, aby chronić je przed utlenianiem i zapobiegać zwarciom podczas lutowania. Elastyczna maska lutownicza pomaga również zdefiniować obszary lutowane na obwodzie elastycznym.

- Materiały powłokowe: Materiały powłokowe to cienkie, ochronne powłoki, które są nakładane na warstwy przewodzące, aby zapewnić izolację i ochronę środowiskową. Typowe materiały powłokowe obejmują powłoki na bazie akrylu, poliuretanu i silikonu.

Kleje

Kleje są używane w elastycznych płytkach PCB do łączenia różnych warstw, zapewniając stabilność mechaniczną i niezawodność. Dwa główne rodzaje klejów stosowanych w obwodach elastycznych to:

- Akryl: Kleje akrylowe oferują dobrą siłę wiązania, elastyczność i odporność chemiczną. Są one często używane do łączenia warstwy ochronnej lub folii ochronnych z warstwami przewodzącymi.

- Epoksyd: Kleje epoksydowe zapewniają doskonałą wytrzymałość mechaniczną i stabilność termiczną, dzięki czemu nadają się do zastosowań w wymagających warunkach środowiskowych. Kleje epoksydowe są często używane do łączenia warstw podłoża w wielowarstwowych obwodach elastycznych.

Wykończenia powierzchni

Wykończenia powierzchni są nakładane na odsłonięte pola miedziane na elastycznej płytce PCB, aby chronić je przed utlenianiem i poprawić lutowność. Wybór wykończenia powierzchni zależy od specyficznych wymagań aplikacji, takich jak warunki środowiskowe, okres trwałości i proces montażu. Typowe wykończenia powierzchni stosowane w obwodach elastycznych to:

- ENIG (Electroless Nickel Immersion Gold): ENIG to dwuwarstwowe wykończenie powierzchni, które składa się z cienkiej warstwy złota na warstwie barierowej niklu. ENIG oferuje doskonałą lutowność, odporność na korozję i okres trwałości, co czyni go popularnym wyborem do zastosowań o wysokiej niezawodności.

- HASL (Hot Air Solder Leveling): HASL to powłoka lutownicza cynowo-ołowiowa lub bezołowiowa, która jest nakładana na pola miedziane, a następnie wyrównywana za pomocą gorącego powietrza. HASL zapewnia dobrą lutowność i jest opłacalną opcją dla wielu zastosowań.

- Cyna zanurzeniowa: Cyna zanurzeniowa to jednowarstwowe wykończenie powierzchni, które jest nakładane bezpośrednio na pola miedziane. Oferuje dobrą lutowność i jest często stosowana w zastosowaniach o krótszych wymaganiach dotyczących okresu trwałości.

- OSP (Organic Solderability Preservative): OSP to cienka, organiczna powłoka, która jest nakładana na pola miedziane, aby zapobiec utlenianiu i utrzymać lutowność. OSP to niedroga opcja, która nadaje się do zastosowań o krótszym okresie trwałości i mniej wymagających warunkach środowiskowych.

Proces produkcyjny elastycznych płytek PCB

Proces produkcyjny elastycznych płytek drukowanych ma wiele podobieństw do procesu sztywnych płytek drukowanych, ale z pewnymi kluczowymi różnicami, aby uwzględnić unikalne właściwości materiałów elastycznych. Proces można ogólnie podzielić na dwie główne kategorie: produkcja subtraktywna i addytywna.

Przegląd metod wytwarzania

Subtraktywny proces produkcyjny polega na selektywnym usuwaniu materiału z podłoża pokrytego miedzią w celu utworzenia pożądanego wzoru obwodu. Jest to najczęściej stosowana metoda w produkcji elastycznych płytek drukowanych i zazwyczaj obejmuje nałożenie warstwy fotorezystu na podłoże pokryte miedzią, naświetlenie fotorezystu światłem UV przez fotomaskę z pożądanym wzorem obwodu, wywołanie fotorezystu w celu usunięcia nienaświetlonych obszarów, wytrawienie odsłoniętej miedzi za pomocą roztworu chemicznego i usunięcie pozostałego fotorezystu, aby odsłonić ostateczny wzór obwodu.

Addytywny proces produkcyjny polega na selektywnym osadzaniu materiału przewodzącego na podłożu w celu utworzenia pożądanego wzoru obwodu. Metoda ta jest mniej powszechna w produkcji elastycznych płytek drukowanych, ale zyskuje na popularności w niektórych zastosowaniach, takich jak elektronika drukowana i urządzenia do noszenia. Procesy addytywne obejmują sitodruk, druk atramentowy i druk strumieniowy aerozolu.

Proces produkcyjny krok po kroku

Subtraktywny proces produkcyjny elastycznych płytek drukowanych zazwyczaj obejmuje następujące kroki:

Przygotowanie materiału

Elastyczny materiał podłoża, zazwyczaj poliimid lub PET, jest czyszczony i przygotowywany do kolejnych etapów przetwarzania. Folia miedziana jest następnie laminowana na podłożu za pomocą ciepła i ciśnienia, z warstwą kleju pomiędzy nimi.

Obrazowanie i trawienie warstw przewodzących

Warstwa fotorezystu jest nakładana na podłoże pokryte miedzią, a następnie naświetlana światłem UV przez fotomaskę z pożądanym wzorem obwodu. Fotorezyst jest wywoływany, a odsłonięta miedź jest wytrawiana za pomocą roztworu chemicznego, pozostawiając pożądany wzór obwodu.

Laminowanie warstw

W przypadku wielowarstwowych elastycznych płytek drukowanych poszczególne warstwy są wyrównywane i laminowane razem za pomocą ciepła i ciśnienia, z warstwami kleju pomiędzy nimi.

Wiercenie przelotek i otworów przelotowych

Otwory są wiercone przez laminowane warstwy w celu utworzenia przelotek i otworów przelotowych do łączenia różnych warstw. Do mniejszych i bardziej precyzyjnych otworów często stosuje się wiercenie laserowe.

Metalizacja otworów

Wywiercone otwory są pokrywane miedzią w celu utworzenia połączeń elektrycznych między warstwami. Zazwyczaj odbywa się to za pomocą bezprądowego miedziowania, a następnie elektrolitycznego miedziowania.

Nakładanie warstwy ochronnej lub maski lutowniczej

Warstwa ochronna lub elastyczna maska lutownicza jest nakładana na zewnętrzne warstwy w celu ochrony obwodów i zdefiniowania obszarów lutowalnych. Warstwa ochronna lub maska lutownicza jest zazwyczaj nakładana za pomocą procesu fotoobrazowania podobnego do tego, który jest używany do tworzenia wzorów obwodów.

Nakładanie wykończenia powierzchni

Wykończenie powierzchni, takie jak ENIG, HASL lub cyna zanurzeniowa, jest nakładane na odsłonięte pola miedziane, aby chronić je przed utlenianiem i poprawić lutowność.

Cięcie i kształtowanie obwodu końcowego

Elastyczny panel PCB jest cięty i kształtowany w ostateczną pożądaną formę za pomocą metod takich jak wykrawanie, cięcie laserowe lub frezowanie.

Kontrola jakości i testowanie

W całym procesie produkcyjnym stosowane są różne procedury kontroli jakości i testowania, aby zapewnić niezawodność i wydajność elastycznych płytek drukowanych. Testy elektryczne, testy elastyczności mechanicznej i testy obciążeniowe środowiskowe to niektóre z kluczowych stosowanych metod testowania. Testy elektryczne obejmują testy ciągłości i rezystancji izolacji w celu sprawdzenia integralności elektrycznej obwodów. Można to zrobić za pomocą testerów sond latających lub urządzeń typu bed-of-nails. Testy elastyczności mechanicznej poddają elastyczne płytki drukowane testom zginania i uginania, aby upewnić się, że wytrzymają oczekiwane naprężenia mechaniczne w końcowym zastosowaniu. Mogą to być cykliczne testy zginania, testy skręcania i testy składania. Testy obciążeniowe środowiskowe narażają elastyczne płytki drukowane na różne warunki środowiskowe, takie jak wysoka temperatura, wilgotność i cykle termiczne, aby ocenić ich trwałość i niezawodność w tych warunkach.

Względy projektowe dla elastycznych płytek PCB

Projektowanie elastycznych płytek drukowanych wymaga starannego rozważenia różnych czynników, aby zapewnić optymalną wydajność, niezawodność i wytwarzalność. Niektóre z kluczowych kwestii projektowych obejmują promień gięcia i elastyczność, rozmieszczenie komponentów, projektowanie ścieżek, układ warstw, zarządzanie naprężeniami mechanicznymi i względy elektryczne.

Promień gięcia i elastyczność

Promień gięcia jest krytycznym parametrem w projektowaniu elastycznych płytek drukowanych, ponieważ określa minimalną dopuszczalną krzywiznę, którą obwód może wytrzymać bez uszkodzeń. Promień gięcia jest zazwyczaj określany jako wielokrotność grubości PCB, przy czym większa wielokrotność wskazuje na bardziej stopniowe zgięcie, a mniejsza wielokrotność wskazuje na ciaśniejsze zgięcie. Aby obliczyć minimalny promień gięcia, projektanci mogą użyć następującego wzoru:

Minimalny promień gięcia = (Grubość PCB) × (Współczynnik promienia gięcia)

Współczynnik promienia gięcia zależy od użytych materiałów i oczekiwanej liczby cykli zginania. W przypadku statycznego zginania (zgięcia jednorazowe) zazwyczaj stosuje się współczynnik 6-10, natomiast w przypadku dynamicznego zginania (zgięcia powtarzane) zalecany jest współczynnik 12-20. Projektanci muszą również wziąć pod uwagę wpływ wyboru materiałów na elastyczność. Użycie cieńszych podłoży, bardziej elastycznych materiałów pokrywających i ciągliwej miedzi (takiej jak miedź RA) może pomóc poprawić ogólną elastyczność PCB.

Umieszczanie komponentów

Umieszczając komponenty na elastycznej płytce drukowanej, projektanci muszą wziąć pod uwagę lokalizację elastycznych obszarów i oczekiwany ruch zginania. Komponenty powinny być umieszczane w sztywnych obszarach PCB, gdy tylko jest to możliwe, aby uniknąć narażania ich na naprężenia mechaniczne podczas zginania. Jeśli komponenty muszą być umieszczone w elastycznych obszarach, projektanci mogą użyć usztywnień, aby zapewnić dodatkowe wsparcie. Usztywnienia są zazwyczaj wykonane z materiałów takich jak poliimid, FR-4 lub metal i są przyklejane do PCB w obszarze komponentu, aby zmniejszyć lokalne naprężenia zginające.

Projektowanie ścieżek

Projektowanie ścieżek jest kluczowe dla zapewnienia niezawodności i wydajności elastycznych płytek PCB. Podczas prowadzenia ścieżek w elastycznych obszarach projektanci powinni stosować szersze ścieżki, zwiększać odstępy między ścieżkami, prowadzić ścieżki prostopadle do osi zgięcia, stosować zakrzywione ścieżki i uwzględniać różne współczynniki rozszerzalności materiałów. Szersze ścieżki są bardziej odporne na pękanie i zmęczenie podczas zginania. Zalecana minimalna szerokość ścieżki dla elastycznych obszarów to 0,2 mm. Zwiększenie odstępów między ścieżkami pomaga zmniejszyć ryzyko zwarć i zakłóceń sygnału podczas zginania. Zalecany minimalny odstęp to 0,2 mm. Prowadzenie ścieżek prostopadle do kierunku zginania pomaga zminimalizować naprężenia na ścieżkach podczas zginania. Stosowanie zakrzywionych ścieżek zamiast ostrych kątów pomaga równomierniej rozłożyć naprężenia zginające i zmniejsza ryzyko pękania. Ścieżki miedziane i materiał podłoża mogą mieć różne współczynniki rozszerzalności cieplnej (CTE), co może prowadzić do naprężeń i rozwarstwienia podczas zmian temperatury. Użycie materiału podłoża o CTE zbliżonym do miedzi, takiego jak poliimid, może pomóc złagodzić ten problem.

Układ warstw

Układ warstw elastycznej płytki PCB odgrywa kluczową rolę w określaniu jej wydajności elektrycznej i niezawodności mechanicznej. Projektując układ warstw, rozważ zastosowanie symetrycznych konstrukcji, zminimalizowanie liczby warstw, użycie cienkich materiałów dielektrycznych i rozważenie umieszczenia płaszczyzn masy i zasilania. Zastosowanie symetrycznego układu warstw, z równą liczbą warstw po obu stronach osi neutralnej, pomaga zrównoważyć naprężenia mechaniczne podczas zginania i zmniejsza ryzyko rozwarstwienia. Użycie mniejszej liczby warstw pomaga poprawić elastyczność i zmniejszyć ogólną grubość płytki PCB. Należy to jednak zrównoważyć z wymaganiami elektrycznymi projektu. Użycie cieńszych materiałów dielektrycznych, takich jak poliimid, pomaga zmniejszyć ogólną grubość płytki PCB i poprawić elastyczność. Umieszczenie płaszczyzn masy i zasilania blisko zewnętrznych warstw pomaga poprawić ekranowanie i zmniejszyć zakłócenia elektromagnetyczne (EMI).

Zarządzanie naprężeniami mechanicznymi

Zarządzanie naprężeniami mechanicznymi jest kluczowe dla zapewnienia długoterminowej niezawodności elastycznych płytek PCB. Niektóre strategie zarządzania naprężeniami obejmują stosowanie elementów odciążających, stosowanie elastycznych złączy, unikanie ostrych zgięć i stosowanie usztywnień. Włączenie elementów odciążających, takich jak szczeliny lub wycięcia, w pobliżu punktów przejścia między obszarami sztywnymi i elastycznymi pomaga zmniejszyć koncentrację naprężeń i zapobiec rozdzieraniu. Użycie elastycznych złączy, takich jak złącza ZIF (zero insertion force) lub LIF (low insertion force), pomaga zmniejszyć naprężenia na płytce PCB podczas łączenia i rozłączania. Unikanie ostrych zgięć i stosowanie stopniowych krzywizn pomaga równomierniej rozłożyć naprężenia zginające i zmniejsza ryzyko uszkodzeń. Użycie usztywnień w obszarach o dużych naprężeniach, takich jak w pobliżu złączy lub komponentów, pomaga zmniejszyć lokalne naprężenia zginające i poprawić niezawodność.

Kwestie elektryczne

Oprócz kwestii mechanicznych projektanci muszą również wziąć pod uwagę wydajność elektryczną elastycznych płytek PCB. Niektóre kluczowe kwestie elektryczne obejmują kontrolę impedancji, ekranowanie EMI i integralność sygnału. Utrzymanie stałej impedancji jest kluczowe dla szybkich projektów. Projektanci muszą starannie kontrolować szerokość ścieżki, odstępy i grubość dielektryka, aby osiągnąć pożądaną impedancję. Elastyczne płytki PCB mogą być bardziej podatne na EMI ze względu na cienkie warstwy dielektryczne i brak ciągłej płaszczyzny masy. Zastosowanie technik ekranowania, takich jak uziemione wylewki miedzi lub powłoki przewodzące, może pomóc zmniejszyć EMI. Zapewnienie integralności sygnału jest kluczowe dla szybkich projektów. Projektanci muszą starannie kontrolować prowadzenie ścieżek, impedancję i zakończenie, aby zminimalizować odbicia sygnału i przesłuchy.