Świat produkcji elektroniki jest pełen akronimów, często używanych zamiennie, co prowadzi do zamieszania nawet wśród doświadczonych profesjonalistów. Dwa takie terminy, Zestaw Kart Obwodów (CCA) i Zmontowana Płytka Drukowana (PCBA), są często w centrum tej niejednoznaczności. Choć na pozór podobne, bliższe zbadanie ujawnia subtelne, ale znaczące różnice, które wpływają na procesy projektowania, produkcji i testowania.

Definiowanie rdzenia: Rozpakowywanie płytki drukowanej (PCB)

Zanim zagłębimy się w zawiłości CCA i PCBA, konieczne jest ustalenie solidnego zrozumienia fundamentalnego elementu konstrukcyjnego: Płytki Drukowanej (PCB). Często określana jako „płótno” elektroniki, płytka PCB zapewnia mechaniczne wsparcie i połączenia elektryczne dla komponentów elektronicznych.

Skład i wytwarzanie PCB: Podejście warstwowe

Płytka PCB to znacznie więcej niż tylko zielona płytka. Jest to starannie zaprojektowana struktura kompozytowa, zazwyczaj składająca się z wielu warstw różnych materiałów. Najpopularniejszym materiałem podłoża jest FR-4, laminat epoksydowy wzmocniony włóknem szklanym, wybrany ze względu na równowagę kosztów, trwałości i właściwości izolacji elektrycznej. Jednak specjalistyczne zastosowania mogą wymagać alternatyw, takich jak CEM (kompozytowy materiał epoksydowy), PTFE (politetrafluoroetylen, powszechnie znany jako Teflon) dla obwodów wysokiej częstotliwości, a nawet elastyczny poliimid dla obwodów elastycznych.

Każda warstwa PCB służy określonemu celowi. Warstwy miedzi, wytrawione skomplikowanymi wzorami, tworzą przewodzące ścieżki, które łączą komponenty. Proces wytwarzania to złożona sekwencja kroków, w tym:

- Obrazowanie: Przenoszenie projektu obwodu na warstwy miedzi za pomocą fotolitografii.

- Trawienie: Chemiczne usuwanie niepożądanej miedzi w celu utworzenia pożądanych ścieżek obwodu.

- Wiercenie: Tworzenie otworów (przelotek) do łączenia różnych warstw i montażu komponentów przewlekanych.

- Metalizacja: Osadzanie miedzi w wywierconych otworach w celu ustanowienia połączeń międzywarstwowych.

- Laminowanie: Łączenie wielu warstw pod wpływem ciepła i ciśnienia w celu utworzenia pojedynczej, spójnej struktury.

- Nakładanie maski lutowniczej: Nakładanie warstwy ochronnej (często zielonej), aby zapobiec mostkom lutowniczym i chronić ścieżki miedzi.

- Drukowanie sitodrukiem: Dodawanie etykiet i oznaczeń w celu identyfikacji komponentów i wskazówek montażowych.

Precyzja i jakość tych etapów wytwarzania mają ogromne znaczenie dla ogólnej wydajności i niezawodności produktu końcowego.

Rozważania dotyczące projektowania PCB: Od schematu do układu

Podróż od koncepcyjnego obwodu do fizycznej płytki PCB zaczyna się od przechwytywania schematu. Obejmuje to przetłumaczenie schematu obwodu, który reprezentuje funkcjonalne relacje między komponentami, na schemat, szczegółową reprezentację łączności obwodu.

Umieszczenie komponentów jest krytycznym aspektem układu PCB. Optymalne umieszczenie minimalizuje długość ścieżek sygnałowych, redukuje zakłócenia elektromagnetyczne (EMI) i ułatwia efektywne zarządzanie termiczne. Na przykład, wrażliwe komponenty analogowe powinny być umieszczone daleko od głośnych komponentów cyfrowych, aby zapobiec degradacji sygnału.

Routing, proces łączenia komponentów ścieżkami miedzi, jest kolejnym kluczowym krokiem. Staranny routing jest niezbędny do utrzymania integralności sygnału, szczególnie w obwodach o dużej prędkości. Należy skrupulatnie rozważyć czynniki takie jak kontrola impedancji, minimalizacja przesłuchów i optymalizacja szerokości ścieżki.

Zasady i ograniczenia projektowe, często wymuszane przez oprogramowanie do projektowania PCB, odgrywają istotną rolę w zapewnieniu wytwarzalności. Zasady te definiują parametry, takie jak minimalna szerokość ścieżki, odstępy między ścieżkami i rozmiary otworów, zapewniając, że płytka PCB może być niezawodnie wytwarzana.

Typy PCB i ich zastosowania: Spektrum funkcjonalności

Płytki PCB występują w różnych formach, z których każda jest dostosowana do konkretnych wymagań aplikacji.

- Płytki PCB jednostronne: Najprostszy typ, z obwodami tylko po jednej stronie podłoża. Są opłacalne, ale ograniczone pod względem złożoności.

- Płytki PCB dwustronne: Z obwodami po obu stronach, oferujące zwiększoną gęstość komponentów i elastyczność routingu.

- Płytki PCB wielowarstwowe: Składają się z wielu warstw obwodów, umożliwiając złożone projekty i wysoką gęstość komponentów. Są powszechnie stosowane w zaawansowanych urządzeniach elektronicznych, takich jak komputery i smartfony.

- Sztywne PCB: Najpopularniejszy typ, wykorzystujący sztywne materiały podłoża, takie jak FR-4.

- Elastyczne PCB: Wykonane z elastycznych podłoży, takich jak poliimid, co pozwala im się zginać i dopasowywać do określonych kształtów. Idealnie nadają się do zastosowań wymagających elastyczności, takich jak urządzenia do noszenia i implanty medyczne.

- Sztywno-elastyczne PCB: Łączą zalety zarówno sztywnych, jak i elastycznych PCB, oferując zarówno stabilność strukturalną, jak i elastyczność. Są często stosowane w aplikacjach z ograniczeniami przestrzennymi i złożoną geometrią.

- PCB o wysokiej gęstości połączeń (HDI): Charakteryzują się drobniejszymi elementami, mniejszymi przelotkami i większą gęstością okablowania. Umożliwiają miniaturyzację i są niezbędne w urządzeniach o wysokiej wydajności.

- Specjalistyczne PCB: Zaprojektowane do konkretnych zastosowań, takich jak obwody RF/mikrofalowe, energoelektronika i środowiska o wysokiej temperaturze.

Wybór typu PCB zależy od czynników takich jak złożoność obwodu, środowisko pracy, ograniczenia mechaniczne i względy kosztowe.

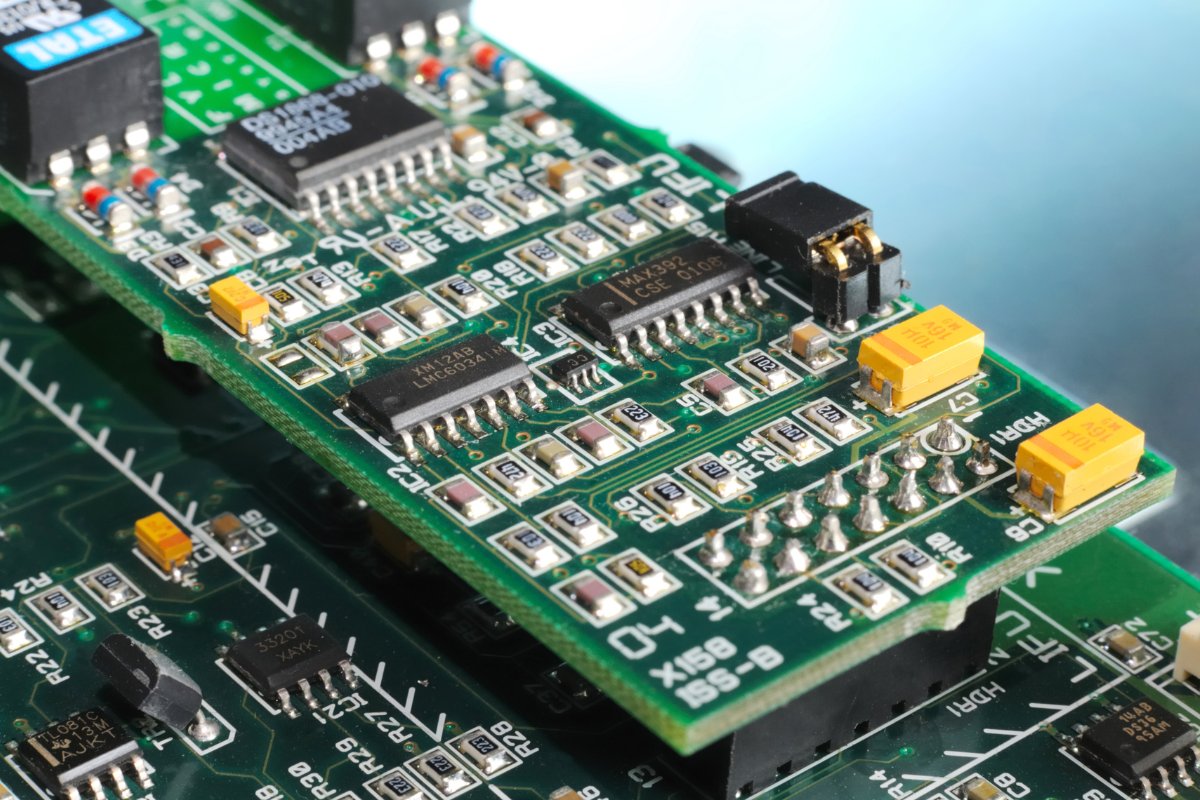

Zestaw kart obwodów (CCA): Obsadzona płytka PCB

Po ułożeniu fundamentów PCB możemy teraz zwrócić uwagę na montaż kart obwodów drukowanych. Zasadniczo CCA odnosi się do procesu obsadzania gołej płytki PCB elementami elektronicznymi, przekształcając ją w funkcjonalny obwód elektroniczny. To etap, w którym starannie zaprojektowana płytka PCB ożywa.

Wybór i zaopatrzenie w komponenty: Równoważenie wydajności i niezawodności

Wydajność i niezawodność CCA zależą od starannego doboru i zaopatrzenia w komponenty elektroniczne. Obejmuje to wybór odpowiedniej mieszanki komponentów aktywnych (np. tranzystory, układy scalone) i pasywnych (np. rezystory, kondensatory, cewki).

Obudowa komponentów odgrywa kluczową rolę. Urządzenia do montażu powierzchniowego (SMD), takie jak SOIC, QFP i BGA, są przeznaczone do technologii montażu powierzchniowego (SMT), natomiast komponenty przewlekane, takie jak DIP i urządzenia z wyprowadzeniami osiowymi/promieniowymi, są używane w technologii przewlekanej (THT). Wybór typu obudowy wpływa na proces montażu, gęstość komponentów i ogólny rozmiar CCA.

Kryteria wyboru wykraczają poza podstawową funkcjonalność. Należy skrupulatnie ocenić czynniki takie jak zakres temperatur pracy, wartości znamionowe napięcia i prądu, tolerancja, odpowiedź częstotliwościowa i długoterminowa niezawodność. Dostępność i czas realizacji komponentów są również krytyczne, szczególnie w dzisiejszych złożonych globalnych łańcuchach dostaw. Ponadto rosnące obawy dotyczące podrobionych komponentów wymagają solidnych procesów weryfikacji i uwierzytelniania.

Procesy montażu: SMT, przewlekany i technologie mieszane

Dwie podstawowe metody montażu komponentów na płytce PCB to technologia montażu powierzchniowego (SMT) i technologia przewlekana (THT).

Technologia montażu powierzchniowego (SMT)

Dominująca obecnie metoda montażu, SMT, polega na montażu komponentów bezpośrednio na powierzchni płytki PCB. Proces ten zazwyczaj obejmuje:

- Nakładanie pasty lutowniczej: Nakładanie pasty lutowniczej, mieszaniny proszku lutowniczego i topnika, na pola lutownicze na płytce PCB za pomocą szablonu.

- Umieszczanie komponentów: Precyzyjne umieszczanie SMD na paście lutowniczej za pomocą automatycznych maszyn typu pick-and-place.

- Lutowanie rozpływowe: Ogrzewanie całego zespołu w piecu rozpływowym w celu stopienia pasty lutowniczej, tworząc połączenia elektryczne i mechaniczne między komponentami a płytką PCB.

Technologia przewlekana (THT)

W THT wyprowadzenia komponentów są wkładane przez wstępnie wywiercone otwory w płytce PCB i lutowane po przeciwnej stronie. Proces ten zazwyczaj obejmuje:

- Wkładanie komponentów: Ręczne lub automatyczne wkładanie wyprowadzeń komponentów przez otwory.

- Lutowanie na fali: Przepuszczanie spodniej strony płytki PCB nad falą stopionej lutowiny, lutując jednocześnie wszystkie połączenia przewlekane.

- Lutowanie selektywne: Używanie zlokalizowanej fontanny lutowniczej lub robotycznego ramienia lutowniczego do lutowania określonych komponentów przewlekanych, często stosowane w zespołach technologii mieszanych.

Montaż w technologii mieszanej

Wiele nowoczesnych urządzeń elektronicznych wykorzystuje kombinację SMT i THT, wykorzystując zalety obu technologii. Takie podejście wymaga starannego planowania i wykonania, aby zapewnić kompatybilność między różnymi procesami montażu.

Zaawansowane techniki montażu, takie jak Package on Package (PoP), gdzie wiele komponentów jest ułożonych pionowo, oraz flip-chip, gdzie matryca jest przymocowana bezpośrednio do płytki PCB, są również stosowane w specjalistycznych zastosowaniach wymagających wysokiej gęstości i wydajności.

Testowanie i kontrola: Zapewnienie funkcjonalności i zgodności

Testowanie i kontrola są kluczowymi etapami w procesie CCA, zapewniając, że zmontowana płyta działa prawidłowo i spełnia wymagane standardy jakości.

- Test w obwodzie (ICT): Często określany jako test „łoża igieł”, ICT polega na użyciu uchwytu ze sprężynowymi sondami do kontaktu z punktami testowymi na CCA, weryfikacji wartości komponentów, sprawdzaniu zwarć i przerw oraz zapewnieniu prawidłowego umieszczenia komponentów.

- Test funkcjonalny (FCT): FCT weryfikuje ogólną funkcjonalność CCA poprzez symulację jego środowiska pracy oraz przykładanie wejść i pomiar wyjść. Zapewnia, że zmontowana płyta działa zgodnie z przeznaczeniem.

- Automatyczna kontrola optyczna (AOI): Systemy AOI wykorzystują kamery i algorytmy przetwarzania obrazu do sprawdzania CCA pod kątem wad, takich jak brakujące komponenty, nieprawidłowa orientacja komponentów, mostki lutownicze i niewystarczająca ilość lutowiny.

- Kontrola rentgenowska: Kontrola rentgenowska służy do badania ukrytych połączeń lutowniczych, szczególnie w przypadku komponentów BGA, gdzie połączenia lutownicze znajdują się pod obudową. Może również wykryć wewnętrzne wady w komponentach.

Te metody testowania i kontroli, często stosowane w połączeniu, zapewniają kompleksową ocenę jakości i funkcjonalności CCA.

Normy i certyfikaty CCA: Poruszanie się po krajobrazie regulacyjnym

Przemysł montażu elektroniki podlega różnym normom i certyfikatom, które zapewniają jakość, niezawodność i bezpieczeństwo.

- Normy IPC: IPC, globalne stowarzyszenie handlowe, publikuje powszechnie uznawane normy dotyczące montażu elektroniki. IPC-A-610, „Akceptowalność zespołów elektronicznych”, definiuje kryteria akceptacji dla CCA, obejmujące aspekty takie jak umieszczenie komponentów, jakość lutowania i czystość. J-STD-001, „Wymagania dotyczące lutowanych zespołów elektrycznych i elektronicznych”, określa wymagania dotyczące kontroli procesu lutowania.

- Certyfikaty ISO: ISO 9001, ogólna norma systemu zarządzania jakością, jest powszechnie przyjmowana przez firmy zajmujące się montażem elektroniki. ISO 13485, specjalnie dla wyrobów medycznych, ustanawia bardziej rygorystyczne wymagania dotyczące jakości i zarządzania ryzykiem.

- Normy specyficzne dla branży: Niektóre branże mają własne, specyficzne normy. Na przykład przemysł lotniczy i kosmiczny wykorzystuje specyfikacje MIL-STD, a przemysł motoryzacyjny opiera się na normach takich jak IATF 16949.

- Zgodność z RoHS i REACH: Przepisy środowiskowe, takie jak RoHS (ograniczenie stosowania substancji niebezpiecznych) i REACH (rejestracja, ocena, udzielanie zezwoleń i stosowanie ograniczeń w zakresie chemikaliów), ograniczają stosowanie niektórych niebezpiecznych materiałów w produktach elektronicznych, wpływając na dobór komponentów i procesy produkcyjne.

Zmontowana płytka drukowana (PCBA): Perspektywa holistyczna

Podczas gdy CCA koncentruje się na obsadzonej płycie, montaż obwodów drukowanych obejmuje szerszy zakres, obejmujący cały proces od projektu do końcowego zmontowanego produktu, gotowego do integracji z większym systemem. Jest to bardziej holistyczne spojrzenie na montaż elektroniki.

PCBA jako nadzbiór: Obejmujący CCA i nie tylko

PCBA można uznać za nadzbiór CCA. Obejmuje nie tylko obsadzanie PCB komponentami (proces CCA), ale także dodatkowe kroki, takie jak:

- Montaż obudowy: Integracja CCA z obudową.

- Montaż kabli i wiązek przewodów: Podłączanie CCA do innych części systemu za pomocą kabli i wiązek przewodów.

- Powłoka konforemna lub zalewanie: Nakładanie powłoki ochronnej na CCA w celu zwiększenia jej odporności na czynniki środowiskowe, takie jak wilgoć, kurz i chemikalia.

- Box Build: Montaż kompletnego produktu, w tym CCA, obudowy, zasilacza i innych komponentów.

- Testowanie na poziomie systemu: Testowanie w pełni zmontowanego produktu, aby upewnić się, że działa poprawnie jako kompletny system.

PCBA stanowi zatem bardziej kompleksowe podejście do montażu elektroniki, biorąc pod uwagę produkt końcowy i jego zamierzone zastosowanie.

Projektowanie pod kątem produkcyjności (DFM) i projektowanie pod kątem montażu (DFA)

Projektowanie pod kątem produkcyjności (DFM) i projektowanie pod kątem montażu (DFA) są kluczowymi aspektami w PCBA. DFM koncentruje się na optymalizacji projektu PCB pod kątem wydajnej i opłacalnej produkcji. Obejmuje to aspekty takie jak:

- Projekt panelu: Optymalizacja układu wielu PCB na jednym panelu w celu zminimalizowania strat materiałowych i obniżenia kosztów produkcji.

- Wybór komponentów: Wybór komponentów, które są łatwo dostępne i kompatybilne z automatycznymi procesami montażu.

- Umieszczenie punktów testowych: Strategiczne umieszczanie punktów testowych w celu ułatwienia testowania w obwodzie.

Z drugiej strony, DFA koncentruje się na uproszczeniu procesu montażu, skróceniu czasu montażu i obniżeniu kosztów. Obejmuje to:

- Orientacja komponentów: Standaryzacja orientacji komponentów w celu ułatwienia automatycznego umieszczania.

- Minimalizacja różnorodności komponentów: Zmniejszenie liczby różnych typów komponentów w celu uproszczenia procesu montażu i obniżenia kosztów zapasów.

- Używanie standardowych elementów złącznych: Stosowanie standardowych śrub i innych elementów złącznych w celu usprawnienia montażu.

Wczesna współpraca między inżynierami projektowania i produkcji jest niezbędna, aby zapewnić skuteczne wdrożenie zasad DFM i DFA.

Zarządzanie łańcuchem dostaw: Od pozyskiwania komponentów po produkt końcowy

Skuteczne zarządzanie łańcuchem dostaw ma kluczowe znaczenie dla pomyślnego PCBA. Obejmuje to zarządzanie przepływem materiałów, informacji i finansów od dostawców komponentów do klienta końcowego.

- Strategie pozyskiwania komponentów: Opracowywanie solidnych strategii pozyskiwania w celu zapewnienia niezawodnych dostaw komponentów, biorąc pod uwagę czynniki takie jak koszt, jakość, czas realizacji i niezawodność dostawcy. Może to obejmować dywersyfikację dostawców, budowanie strategicznych partnerstw i wdrażanie środków ograniczających ryzyko.

- Zarządzanie zapasami: Wdrażanie wydajnych systemów kontroli zapasów w celu zminimalizowania kosztów utrzymywania zapasów przy jednoczesnym zapewnieniu dostępności komponentów w razie potrzeby. Często wiąże się to z wykorzystaniem technik takich jak zarządzanie zapasami Just-In-Time (JIT).

- Logistyka i wysyłka: Zarządzanie transportem i dostawą materiałów i gotowych produktów, zapewniając terminową dostawę i minimalizując koszty transportu.

- Zarządzanie ryzykiem: Identyfikacja i ograniczanie potencjalnych zagrożeń w łańcuchu dostaw, takich jak niedobory komponentów, klęski żywiołowe i niestabilność geopolityczna. Może to obejmować opracowywanie planów awaryjnych i budowanie odporności w łańcuchu dostaw.

Zapewnienie jakości i inżynieria niezawodności w PCBA

Zapewnienie jakości i inżynieria niezawodności są integralną częścią PCBA, zapewniając, że produkt końcowy spełnia wymagane standardy jakości i działa niezawodnie przez cały okres użytkowania.

Systemy Zarządzania Jakością (QMS)

Wdrożenie solidnego systemu QMS, często opartego na normie ISO 9001, w celu zapewnienia stałej jakości w całym procesie PCBA. Obejmuje to ustanowienie procedur, dokumentowanie procesów i przeprowadzanie regularnych audytów.

Testowanie niezawodności

Przeprowadzanie różnych testów niezawodności w celu oceny zdolności produktu do wytrzymywania naprężeń środowiskowych i niezawodnego działania w czasie. Może to obejmować:

- Wysoce przyspieszony test żywotności (HALT): Poddawanie produktu ekstremalnym naprężeniom (np. temperatura, wibracje) w celu zidentyfikowania słabych punktów i trybów awarii.

- Wysoce przyspieszony test naprężeń (HASS): Stosowanie podobnych naprężeń jak w HALT, ale stosowane podczas produkcji w celu wyeliminowania wad produkcyjnych.

- Badanie odporności na warunki środowiskowe (ESS): Wystawianie produktu na działanie różnych warunków środowiskowych (np. cykle temperaturowe, wilgotność) w celu symulacji rzeczywistych warunków pracy.

Analiza awarii

Badanie awarii, które występują podczas testowania lub w terenie, w celu zidentyfikowania przyczyn źródłowych i wdrożenia działań naprawczych. Obejmuje to stosowanie technik takich jak kontrola wizualna, analiza rentgenowska i wykonywanie przekrojów.

Ciągłe doskonalenie

Wdrażanie kultury ciągłego doskonalenia, wykorzystywanie danych z testów, analizy awarii i opinii klientów w celu ciągłego ulepszania jakości i niezawodności produktu.

CCA kontra PCBA: Subtelne porównanie

Po szczegółowym zbadaniu zarówno CCA, jak i PCBA, możemy teraz dokonać bardziej szczegółowego porównania, podkreślając ich kluczowe różnice i wzajemne powiązania.

Zakres i fokus: Rozróżnienie mikro od makro

Podstawowa różnica polega na ich zakresie i fokusie. CCA jest podzbiorem PCBA, koncentrującym się konkretnie na obsadzaniu PCB elementami elektronicznymi. Jest to widok na poziomie mikro, skupiający się na skomplikowanych szczegółach rozmieszczenia komponentów, lutowania i testowania zmontowanej płyty.

Z drugiej strony, PCBA przyjmuje widok na poziomie makro, obejmujący cały proces montażu, od projektu po produkt końcowy. Bierze pod uwagę nie tylko CCA, ale także montaż obudowy, okablowanie, testowanie i inne powiązane kroki. PCBA dotyczy ogólnej funkcjonalności i niezawodności kompletnego zespołu elektronicznego.

Terminologia i użycie w branży: Regionalne i kontekstowe różnice

Chociaż definicje zawarte w tym artykule są ogólnie akceptowane, ważne jest, aby uznać, że użycie terminów CCA i PCBA może się różnić w zależności od regionu i branży. W niektórych kontekstach terminy te mogą być używane zamiennie, podczas gdy w innych rozróżnienie może być ściślej przestrzegane.

Na przykład w Ameryce Północnej „PCBA” jest często używane jako szerszy termin, podczas gdy w niektórych częściach Azji „CCA” może być używane bardziej ogólnie. Konkretne znaczenie może również zależeć od kontekstu. Producent kontraktowy specjalizujący się w obsadzaniu PCB może odnosić się do swoich usług jako „CCA”, podczas gdy firma oferująca kompletne usługi budowy obudów prawdopodobnie użyje terminu „PCBA”.

Jasność w komunikacji jest najważniejsza. Podczas omawiania montażu elektroniki zawsze najlepiej jest wyjaśnić zamierzone znaczenie terminów, aby uniknąć nieporozumień.

Implikacje dla projektowania, produkcji i testowania

Wybór między skupieniem się na CCA lub PCBA ma znaczące implikacje dla projektowania, produkcji i testowania.

- Rozważania projektowe: Podejście skoncentrowane na CCA może priorytetowo traktować optymalizację układu PCB pod kątem gęstości komponentów i integralności sygnału, podczas gdy podejście skoncentrowane na PCBA uwzględniałoby również czynniki takie jak projekt obudowy, prowadzenie kabli i integracja na poziomie systemu.

- Procesy produkcyjne: CCA obejmuje głównie procesy SMT i/lub THT, podczas gdy PCBA może wymagać dodatkowych procesów, takich jak montaż obudowy, produkcja wiązek kablowych i powłoka konforemna.

- Strategie testowania: Testowanie CCA zazwyczaj koncentruje się na ICT i FCT obsadzonej płyty, podczas gdy testowanie PCBA może również obejmować testowanie na poziomie systemu i badanie odporności na warunki środowiskowe kompletnego produktu.

5.4. Studia przypadków: Ilustracja praktycznych różnic

Rozważmy dwa hipotetyczne studia przypadków, aby zilustrować praktyczne różnice między CCA i PCBA.

Studium przypadku 1: Proste urządzenie elektroniczne

Wyobraź sobie proste urządzenie elektroniczne, takie jak termometr cyfrowy. Podstawową funkcjonalność zapewnia pojedynczy CCA, który zawiera mikrokontroler, czujnik temperatury i wyświetlacz. W tym przypadku różnica między CCA i PCBA jest minimalna. CCA jest zasadniczo produktem końcowym, do którego dodano tylko prostą obudowę. Nacisk kładziony jest przede wszystkim na projekt i montaż samego CCA.

Studium przypadku 2: Złożony system elektroniczny

Rozważmy teraz złożony system elektroniczny, taki jak przemysłowy system sterowania. Może on składać się z wielu CCA, z których każdy pełni określoną funkcję, umieszczonych w wytrzymałej obudowie, połączonych kablami i wiązkami przewodów oraz zasilanych przez dedykowany zasilacz. W tym scenariuszu różnica między CCA a PCBA jest znacząca. Chociaż projekt i montaż każdego indywidualnego CCA są kluczowe, ogólny sukces projektu zależy od holistycznego podejścia PCBA. Czynniki takie jak konstrukcja obudowy, zarządzanie termiczne, prowadzenie kabli i testowanie na poziomie systemu stają się najważniejsze.

Te studia przypadków pokazują, jak złożoność zespołu elektronicznego dyktuje poziom nacisku kładzionego na CCA w porównaniu z PCBA.

Nowe trendy i przyszłe kierunki

Dziedzina montażu elektroniki stale się rozwija, napędzana postępem technologicznym i zmieniającymi się wymaganiami rynku. Kilka pojawiających się trendów kształtuje przyszłość CCA i PCBA.

Zaawansowane technologie pakowania: System-in-Package (SiP) i nie tylko

Technologia System-in-Package (SiP) zyskuje na popularności jako sposób integracji wielu układów scalonych, komponentów pasywnych i innych urządzeń w jednym pakiecie. SiP oferuje korzyści w zakresie miniaturyzacji, wydajności i zmniejszonej złożoności montażu. Zaciera granice między tradycyjnym CCA a pakowaniem układów scalonych, tworząc nowe wyzwania i możliwości dla montażu elektroniki.

Inne zaawansowane techniki pakowania, takie jak pakowanie 2.5D i 3D, które obejmują pionowe układanie wielu matryc, również zyskują na popularności, umożliwiając jeszcze wyższy poziom integracji i wydajności.

Miniaturyzacja i połączenia o dużej gęstości (HDI)

Nieustanne dążenie do mniejszych i mocniejszych urządzeń elektronicznych napędza popyt na miniaturyzację i połączenia o dużej gęstości (HDI). Płytki HDI, z ich cieńszymi elementami i większą gęstością okablowania, umożliwiają integrację większej liczby komponentów w mniejszych przestrzeniach. Trend ten stwarza wyzwania dla produkcji PCB, umieszczania komponentów i lutowania, wymagając zaawansowanego sprzętu i procesów.

Elastyczna i drukowana elektronika: poszerzanie granic PCBA

Elastyczna i drukowana elektronika wyłaniają się jako przełomowe technologie z potencjałem zrewolucjonizowania różnych gałęzi przemysłu. Elastyczna elektronika, wykorzystująca podłoża takie jak poliimid, umożliwia tworzenie giętkich i dopasowujących się obwodów, otwierając nowe możliwości dla urządzeń do noszenia, implantów medycznych i innych zastosowań.

Drukowana elektronika, która obejmuje drukowanie przewodzących tuszów i innych materiałów na różnych podłożach, oferuje niedrogie i skalowalne podejście do produkcji obwodów elektronicznych. Technologie te poszerzają granice tradycyjnego PCBA, tworząc nowe możliwości innowacji.

Rola automatyzacji i sztucznej inteligencji w PCBA

Automatyzacja odgrywa coraz ważniejszą rolę w PCBA, poprawiając wydajność, jakość i spójność. Roboty są wykorzystywane do umieszczania komponentów, lutowania i kontroli, zmniejszając błędy ludzkie i zwiększając przepustowość.

Sztuczna inteligencja (AI) również wkracza do PCBA. Algorytmy AI mogą być wykorzystywane do optymalizacji procesów produkcyjnych, przewidywania awarii sprzętu i poprawy jakości produktu. Uczenie maszynowe może analizować dane z różnych źródeł, takich jak AOI i kontrola rentgenowska, w celu identyfikacji wzorców i anomalii, umożliwiając proaktywną kontrolę jakości.

Wizja „inteligentnej fabryki”, w której połączone maszyny i algorytmy AI współpracują w celu optymalizacji całego procesu PCBA, stopniowo staje się rzeczywistością.

Wnioski: Synteza spostrzeżeń – droga naprzód

Pozornie proste akronimy CCA i PCBA reprezentują złożone i wieloaspektowe koncepcje, które mają zasadnicze znaczenie dla przemysłu produkcji elektroniki. Zrozumienie różnic między nimi, ich wzajemnych powiązań i ich implikacji dla projektowania, produkcji i testowania jest kluczowe dla każdego, kto jest zaangażowany w tę dziedzinę.

CCA, z naciskiem na obsadzoną płytkę, i PCBA, z holistycznym spojrzeniem na cały proces montażu, nie są koncepcjami konkurencyjnymi, ale raczej uzupełniającymi się perspektywami. Udany PCBA opiera się na dobrze wykonanym CCA, ale wymaga również starannego rozważenia czynników wykraczających poza samą płytkę.

W erze szybkiego postępu technologicznego, dogłębne zrozumienie CCA i PCBA pozostanie niezbędne do napędzania innowacji i kształtowania przyszłości technologii. Pojawiające się trendy omówione w tym artykule, od zaawansowanego pakowania po automatyzację opartą na sztucznej inteligencji, przekształcają krajobraz montażu elektroniki, stwarzając zarówno wyzwania, jak i możliwości.

Wykorzystując te postępy i wspierając kulturę ciągłego uczenia się, możemy przesuwać granice tego, co jest możliwe w elektronice, tworząc mniejsze, mocniejsze i bardziej niezawodne urządzenia, które będą nadal przekształcać nasz świat. Podróż do serca montażu elektroniki trwa, a solidne zrozumienie CCA i PCBA jest naszym kompasem i mapą.