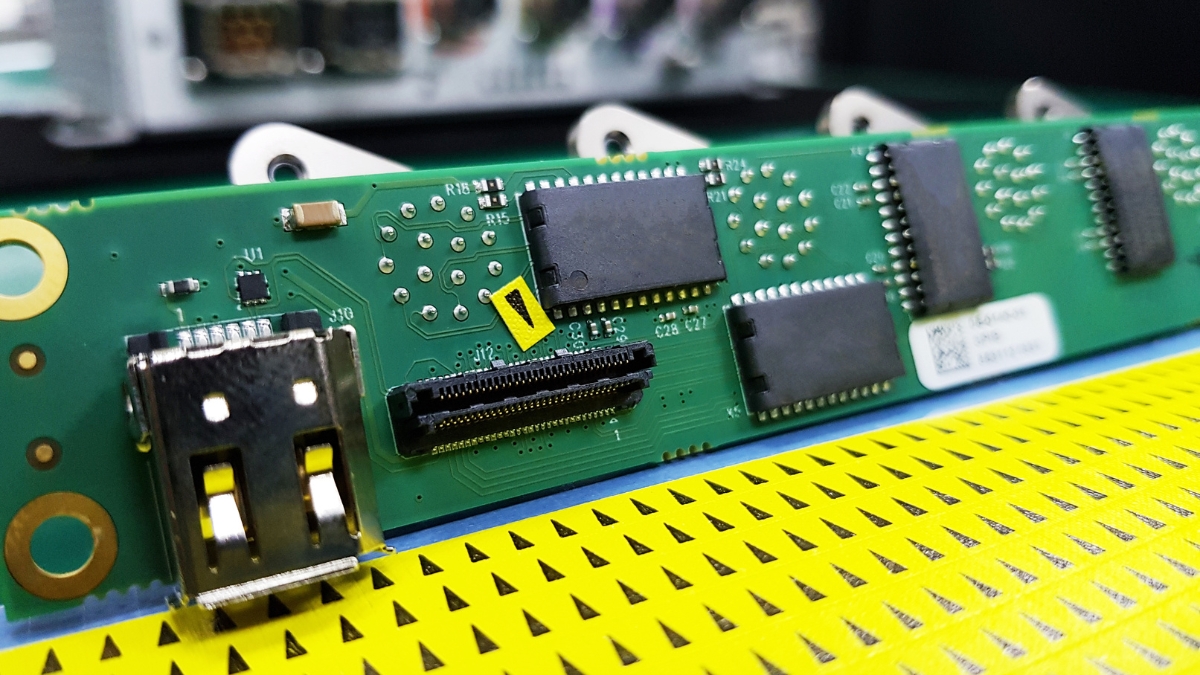

PCB-assemblage is het proces van het installeren van elektronische componenten zoals weerstanden, transistors en diodes op een printplaat. Het kan handmatig of mechanisch worden gedaan.

PCB-assemblage en PCB-productie omvatten totaal verschillende processen:

- PCB-productie omvat een breed scala aan processen, waaronder ontwerp en prototype-ontwerp.

- PCB-assemblage begint pas nadat het PCB-productieproces is voltooid en richt zich op het plaatsen van componenten.

We zullen ingaan op verschillende PCB-assemblagetechnologieën, de specifieke processen die erbij betrokken zijn, en suggesties over hoe PCB's effectiever kunnen worden geassembleerd.

PCB-assemblagetechnologie

PCB-assemblagetechnologieën zijn aanzienlijk geëvolueerd met de vooruitgang van elektronische technologieën. Momenteel zijn er drie veelgebruikte assemblagetechnologieën.

Surface Mount Technology (SMT)

SMT-assemblage soldeert oppervlakte-gemonteerde apparaten (SMD) op PCB's. Vanwege de kleine verpakking die voor SMD-componenten wordt gebruikt, moet het hele proces zorgvuldig worden gecontroleerd om de nauwkeurigheid van soldeerverbindingen en de juiste temperatuur te garanderen. Gelukkig is SMT een volledig geautomatiseerde assemblagetechnologie. Het gebruikt machines om afzonderlijke componenten op te pakken en ze met extreem hoge nauwkeurigheid op een PCB te plaatsen.

Het hele SMT-proces omvat meestal de volgende stappen:

- Stalen zeefdruk

- Soldeerpasta printen

- Componentmontage

- SPI

- Reflow solderen

- AOI

- Plaat reinigen

- Plaat splitsen

- Testassemblage

Thru-Hole Technology (THT)

Thru-hole technologie is een meer traditionele PCB-assemblagemethode. Het plaatst elektronische componenten zoals condensatoren, spoelen, grote weerstanden en inductoren in de printplaat via voorgeboorde gaten. In tegenstelling tot SMT kan THT grotere en zwaardere elektronische componenten assembleren en een sterkere mechanische verbinding bieden, waardoor het meer geschikt is voor test- en prototype-ontwerpdoeleinden.

Gemengde PCB-assemblagetechnologie

Naarmate elektronische producten kleiner en complexer worden, neemt de vraag naar PCB-assemblage toe. Het kan een uitdaging zijn om zeer complexe circuits in beperkte ruimte te assembleren door alleen SMT- of THT-technologie afzonderlijk te gebruiken. Daarom is de combinatie van SMT en THT vaak noodzakelijk. Bij het gebruik van hybride PCB-assemblagetechnologie moeten passende aanpassingen worden gemaakt om het las- en assemblageproces te vereenvoudigen.

PCB-assemblage (PCBA) proces

Stap 1: Kale plaat bakken

Kale PCB bakken om de droogheid van de PCB-plaat te garanderen.

Stap 2: Soldeerpasta printen

Om soldeerpasta aan te brengen bij PCB-assemblage, print u eerst soldeerpasta op de gebieden waar componenten worden geplaatst met een roestvrijstalen stencil. Een mechanische bevestiging houdt het stencil en de PCB bij elkaar, en een applicator wordt gebruikt om de soldeerpasta gelijkmatig op alle openingen in de plaat te printen. Zodra de applicator is verwijderd, blijft de pasta alleen achter in de gewenste gebieden van de PCB. De soldeerpasta die in dit proces wordt gebruikt, is grijs van kleur en bestaat uit 96,5% tin, 3% zilver en 0,5% koper, waardoor deze loodvrij is.

Stap 3: High-Speed SMT-montage

De Pick and Place-machine kan componenten nauwkeurig op de PCB aansluiten door een robotarm te gebruiken om ze op te pakken en op de PCB te plaatsen volgens een vooraf bepaald ontwerp. De machine 'tekent' de componenten op de PCB door ze op de juiste positie op de soldeerpasta te plaatsen. Dit proces zorgt voor de nauwkeurige plaatsing van componenten, wat cruciaal is voor de algehele functionaliteit en betrouwbaarheid van PCB-componenten.

Stap 4: Reflow solderen

Reflow solderen is een proces dat vaak wordt gebruikt bij de fabricage van elektronica om elektronische componenten aan printplaten (PCB) te verbinden. Tijdens dit proces wordt soldeerpasta aangebracht op de PCB waar de component wordt geïnstalleerd, en vervolgens wordt de component op de soldeerpasta geplaatst. Vervolgens wordt de PCB met de aangesloten componenten verwarmd tot een temperatuur die voldoende is om de soldeerpasta te smelten door middel van een refluxoven, en er wordt een solide en permanente verbinding tot stand gebracht tussen de componenten en de printplaat. De temperatuur die wordt gebruikt voor reflow solderen kan variëren afhankelijk van het type soldeer en de gebruikte component, meestal rond de 250 °C.

Stap 5: AOI

Na het voltooien van het solderen van de printplaat, worden AOI-instrumenten gebruikt om de soldeertoestand van de PCB te detecteren. AOI, of automatische optische inspectie, is een veelgebruikte methode in de elektronische productie om te controleren op defecten in printplaten na het soldeerproces. AOI kan ontbrekende componenten, onjuiste plaatsing van componenten en soldeerfoutdefecten detecteren, zoals bruggen, open circuits en onvoldoende soldeer. Door het detectieproces te automatiseren, kan AOI de detectie-efficiëntie en -nauwkeurigheid aanzienlijk verbeteren en helpen de kwaliteit van het eindproduct te waarborgen.

Stap 6: Golfsolderen

Golfsolderen is een veelgebruikte methode voor het solderen van through-hole componenten op printplaten. In dit proces wordt de PCB eerst geassembleerd met through-hole componenten en vervolgens gesmolten met een golf soldeer in een speciale oven, een golfsoldeermachine genoemd. De gesmolten soldeergolven bevochtigen en solderen de blootgestelde draden van de componenten aan de bijbehorende koperen soldeerpads aan de onderkant van de PCB.

Golfsolderen kan echter ook worden gebruikt voor dubbelzijdige PCB's, en er worden extra voorzorgsmaatregelen genomen om schade aan de tegenoverliggende component te voorkomen. Dit kan inhouden dat de tegenoverliggende zijde wordt afgedekt met beschermende materialen of dat de tegenoverliggende zijde vóór het golfsolderen wordt voorgelast om extra ondersteuning te bieden en beweging van de componenten tijdens het proces te voorkomen.

Na het golfsoldeerproces worden PCB's meestal teruggestuurd voor reiniging en inspectie om overtollig vloeimiddel of soldeer te verwijderen en om te controleren of er lasdefecten of andere problemen zijn die de prestaties van het eindproduct kunnen beïnvloeden.

Stap 7: Reiniging

Na het golfsolderen moet de PCB worden gereinigd om overtollig vloeimiddel of soldeerresten te verwijderen die mogelijk op de printplaat zijn achtergebleven. Dit is cruciaal om ervoor te zorgen dat het eindproduct defectvrij is en goed functioneert.

Nadat het reinigingsproces is voltooid, moet de printplaat worden geïnspecteerd om er zeker van te zijn dat er geen verontreinigingen of defecten zijn die de prestaties kunnen beïnvloeden.

Stap 8: Kwaliteitscontrole

Nu komt het functioneel testen, wat een belangrijke stap is in het PCBA-proces, waarbij de functionaliteit en elektrische eigenschappen van de PCB worden geverifieerd. In dit stadium wordt de PCB getest om te controleren of deze voldoet aan de ontwerpspecificaties en -eisen.

Functietests kunnen het aanleggen van een ingangssignaal en voeding op de PCB omvatten en het meten van het uitgangssignaal van elk punt op de printplaat met oscilloscopen, digitale multimeters, functiegeneratoren en andere instrumenten. Testen kunnen ook het controleren van de werking van afzonderlijke componenten op een PCB omvatten en het verifiëren of ze werken zoals verwacht.

Als parameters die worden getest niet aan de specificaties voldoen, kan de PCB worden afgekeurd en gesloopt of herwerkt volgens de standaardprocedures van het bedrijf. De functionele testfase is een belangrijke stap om ervoor te zorgen dat het eindproduct van hoge kwaliteit is en voldoet aan de ontwerpvereisten.

Stap 9: Definitieve reiniging, verpakking en verzending

Zodra de functionele testfase is voltooid en is geverifieerd dat de PCB voldoet aan de vereisten en specificaties van het ontwerp, is het tijd om de ongewenste achtergebleven flux, vingervuil en olievlekken te verwijderen.

De laatste reinigingsfase omvat doorgaans het gebruik van een gespecialiseerde reinigingsoplossing of gedeïoniseerd water om eventuele achtergebleven flux, vingervuil of olievlekken te verwijderen die mogelijk op het oppervlak van de printplaat zijn achtergebleven. Er kan een hogedrukreinigingsgereedschap worden gebruikt om de printplaat grondig te reinigen zonder het PCB-circuit te beschadigen. Na het wassen wordt de printplaat doorgaans gedroogd met behulp van perslucht om ervoor te zorgen dat er geen restvocht op de printplaat achterblijft.

Zodra het laatste reinigings- en droogproces is voltooid, is de PCB klaar voor verpakking en verzending. De PCB kan worden verpakt in antistatische zakken of gespecialiseerd verpakkingsmateriaal om deze tijdens verzending te beschermen en ervoor te zorgen dat deze in goede staat op de bestemming aankomt. De verpakking kan ook etikettering of andere documentatie bevatten om de PCB te identificeren en informatie te verstrekken over de specificaties en vereisten.

Besteed speciale aandacht aan bestandsformaten

Het bestandsformaat dat wordt gebruikt voor PCB-ontwerp en -fabricage is een belangrijke overweging in dit proces. Het gebruikte bestandsformaat is meestal een standaard ASCII-tekstformaat, waarmee de fysieke lay-out van printplaten kan worden gemaakt. Het bestandsformaat moet compatibel zijn met de software die door PCB-fabrikanten wordt gebruikt om de nauwkeurige omzetting van ontwerpen in fysieke PCB's te garanderen.

Het is ook belangrijk om rekening te houden met het benoemen en labelen van onderdelen bij het maken van ontwerpen. Elke component op de printplaat moet duidelijk worden gemarkeerd en geïdentificeerd om fouten tijdens de assemblage en het testen te voorkomen. Labels moeten ook consistent en gestandaardiseerd zijn om ervoor te zorgen dat het ontwerp gemakkelijk te begrijpen en te volgen is.

Naast het labelen is het ook noodzakelijk om rekening te houden met compromissen bij het ontwerpen van een PCB. Balanceren omvat het kiezen tussen verschillende ontwerpoverwegingen, zoals vermogen, transmissie en grootte. Het is belangrijk om deze compromissen in evenwicht te brengen om de vereiste prestaties en functionaliteit te bereiken en er tegelijkertijd voor te zorgen dat het ontwerp effectief kan worden vervaardigd en geassembleerd.

Indien nodig wordt aanbevolen om de fabrikant te raadplegen om de technieken te begrijpen voor het verbeteren van het ontwerp en het voldoen aan de vereisten. Samenwerking tussen ontwerpers en fabrikanten kan leiden tot efficiëntere PCB-ontwerp- en fabricageprocessen.

PCB-assemblageservice bij Bester

Het is altijd geruststellend om samen te werken met PCBA-providers met een goede staat van dienst op het gebied van kwaliteit en betrouwbaarheid. Bester Technology heeft ISO9001-, IPC- en UL-certificeringen behaald, wat aantoont dat het zich inzet voor het voldoen aan hoge industrienormen.

Bester heeft ervaren engineers die advies kunnen geven en nauw kunnen samenwerken met klanten. Dit helpt ervoor te zorgen dat de haalbaarheid van het assemblageproject volledig wordt overwogen en dat eventuele potentiële problemen vroeg in het proces worden aangepakt. Het is ook belangrijk om een leverancier te hebben die verschillende assemblagevereisten aankan, van prototypes tot massaproductie.

Voor veel klanten die snel geleverde PCBA nodig hebben om hun productieschema's bij te houden, is een korte doorlooptijd cruciaal. Bester heeft een grote voorraad gangbare onderdelen, wat ook een voordeel is. Dit helpt vertragingen te minimaliseren en ervoor te zorgen dat productieschema's worden gehaald. Bester kan altijd uitstekende PCBA leveren in een korte TAT.

In situaties waarin specifieke componenten niet kunnen worden aangeschaft, kunnen Best Technology-engineers aanbevelingen doen voor betaalbare alternatieven, wat geruststellend is. Dit helpt de kosten te beheersen en er tegelijkertijd voor te zorgen dat PCBA voldoet aan de vereiste specificaties. Onze methode voor de aanschaf van componenten is een krachtig middel dat aantoont dat het zich inzet om tijdig en kosteneffectief aan de behoeften van de klant te voldoen.

Over het algemeen maken deze factoren Bester Technology een sterke keuze voor klanten die op zoek zijn naar betrouwbare en hoogwaardige PCBA-providers.