De vraag naar compacte, lichtgewicht en aanpasbare printplaten is nog nooit zo groot geweest. Maak kennis met de flexibele printplaat, een technologie die een revolutie teweeg heeft gebracht in de manier waarop we elektronische apparaten ontwerpen en produceren. Met hun vermogen om te buigen, vouwen en zich aan te passen aan verschillende vormen, hebben flexibele PCB's een wereld aan mogelijkheden geopend voor zowel ingenieurs als ontwerpers. In deze uitgebreide handleiding zullen we ons verdiepen in de complexiteit van flexibele PCB's en hun unieke kenmerken, soorten, voordelen en diverse toepassingen in verschillende industrieën onderzoeken.

Wat is een flexibele PCB

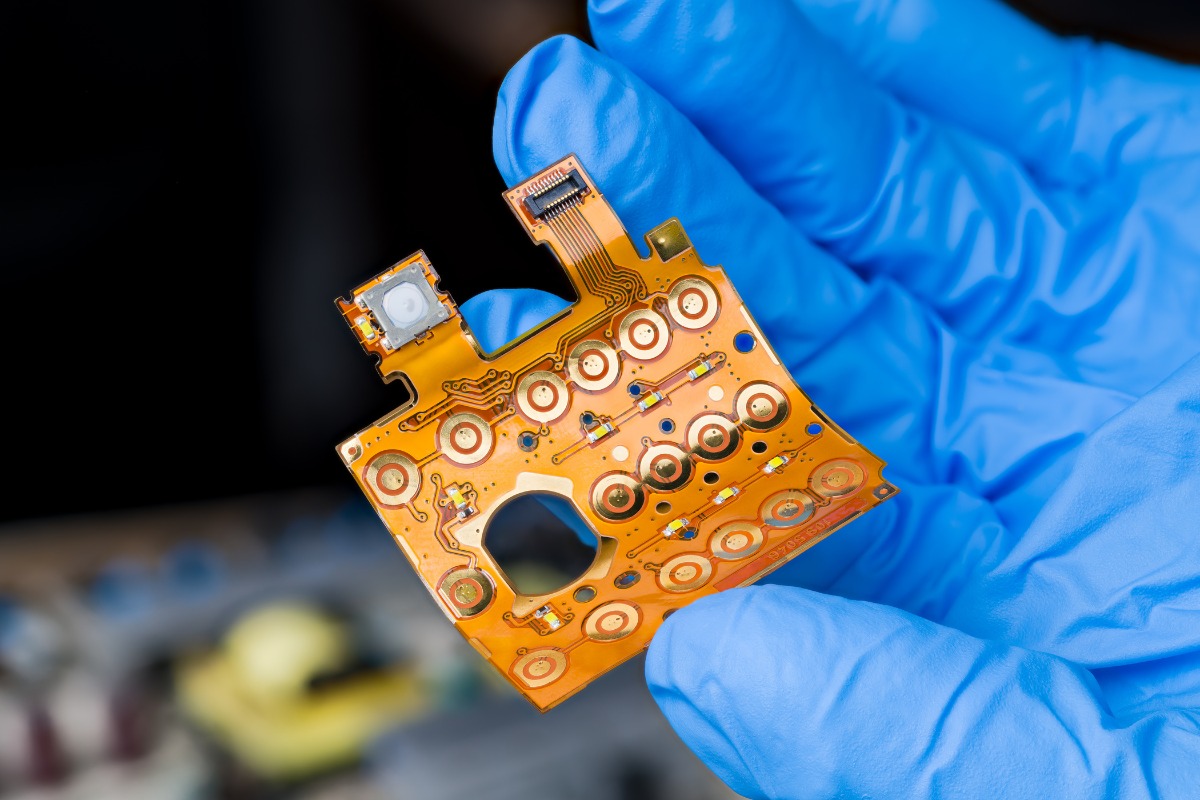

Een flexibele PCB, ook wel bekend als een flex circuit of flexibele printed circuit, is een gespecialiseerd type printed circuit board dat bestaat uit een dun, flexibel substraat met geleidende sporen die op het oppervlak zijn geëtst. In tegenstelling tot traditionele rigide PCB's, die zijn gemaakt van een stevig, inflexibel materiaal zoals glasvezel, gebruiken flexibele PCB's een buigzaam polymeersubstraat, meestal polyimide of polyester. Door deze flexibiliteit kan de printplaat buigen, vouwen en zich aanpassen aan verschillende vormen, waardoor deze ideaal is voor toepassingen waar de ruimte beperkt is of waar het apparaat zich moet aanpassen aan onregelmatige oppervlakken.

De basisstructuur van een flexibele PCB bestaat uit drie hoofdcomponenten: de diëlektrische substraatfilm, geleidende lagen en beschermende afdeklaag. De diëlektrische substraatfilm, meestal gemaakt van polyimide (PI) of polyethyleentereftalaat (PET), zorgt voor elektrische isolatie en mechanische ondersteuning van de geleidende lagen. De geleidende lagen, meestal gemaakt van koper, worden op het substraat geëtst om het gewenste circuitpatroon te creëren. Het koper kan elektrodepositie (ED) of gewalst gegloeid (RA) zijn, afhankelijk van de toepassingsvereisten. Een dunne laag isolerend materiaal, vaak polyimide of een flexibel soldeermasker, wordt over de geleidende lagen aangebracht om ze te beschermen tegen schade en omgevingsfactoren.

Naast deze basiscomponenten kunnen flexibele PCB's ook kleefmaterialen bevatten voor het aan elkaar hechten van lagen, evenals verstevigingen in bepaalde gebieden om extra ondersteuning te bieden voor componenten of connectoren. De belangrijkste kenmerken die flexibele PCB's onderscheiden van hun stijve tegenhangers zijn hun flexibiliteit, dunheid en lichte gewicht. Deze eigenschappen maken het mogelijk om flexibele circuits te gebruiken in toepassingen waar traditionele stijve PCB's onpraktisch of onmogelijk zouden zijn. Flexibele PCB's zijn bestand tegen herhaaldelijk buigen en vouwen zonder hun elektrische prestaties in gevaar te brengen, waardoor ze zeer duurzaam en betrouwbaar zijn in dynamische omgevingen.

Merk op dat flexibele PCB's kunnen worden gecombineerd met stijve PCB's om hybride ontwerpen te creëren die bekend staan als rigid-flex PCB's. Deze boards bevatten zowel flexibele als stijve secties, waardoor een nog grotere ontwerpflexibiliteit en functionaliteit mogelijk is. Rigid-flex PCB's zijn vooral handig in toepassingen waarbij de printplaat moet overgaan tussen vaste en beweegbare componenten, zoals in opvouwbare smartphones of medische apparaten.

Soorten flexibele PCB's

Flexibele PCB's zijn er in verschillende configuraties, elk ontworpen om aan specifieke toepassingsvereisten te voldoen. Ze kunnen worden ingedeeld op basis van hun laagconfiguratie en ontwerpconfiguratie.

Laagconfiguratie

Flexibele PCB's kunnen enkelzijdig, dubbelzijdig of meerlagig zijn. Enkelzijdige flexibele circuits zijn het eenvoudigste en meest kosteneffectieve type, bestaande uit een enkele geleidende laag aan één kant van het flexibele substraat. Ze zijn ideaal voor toepassingen die een lage componentdichtheid en minimale complexiteit vereisen, zoals in eenvoudige sensoren of interconnects. Dubbelzijdige flexibele circuits hebben geleidende lagen aan beide zijden van het substraat, verbonden door doorgemetalliseerde gaten (PTH's). Ze bieden een verhoogde circuitdichtheid en vermogensverwerkingsmogelijkheden in vergelijking met enkelzijdige ontwerpen en worden vaak gebruikt in toepassingen zoals digitale camera's, mobiele apparaten en randapparatuur voor computers. Meerlagige flexibele circuits bestaan uit drie of meer geleidende lagen, gescheiden door isolerende lagen en onderling verbonden door PTH's. Ze zijn ontworpen voor toepassingen die een hoge circuitdichtheid vereisen, zoals in de lucht- en ruimtevaart, het leger en geavanceerde medische apparaten. Hoewel ze superieure prestaties bieden, zijn meerlagige flexibele circuits ook duurder en uitdagender te produceren dan hun enkel- of dubbelzijdige tegenhangers.

Ontwerpconfiguratie

Flexibele PCB's kunnen ook worden ingedeeld op basis van hun ontwerpconfiguratie, zoals rigid-flex PCB's en High Density Interconnect (HDI) flexibele PCB's. Rigid-flex PCB's combineren de voordelen van zowel stijve als flexibele PCB's en bestaan uit een of meer stijve PCB-secties die zijn verbonden door flexibele PCB-secties. Deze configuratie maakt driedimensionale verpakking en verbeterde betrouwbaarheid mogelijk, omdat de flexibele secties de noodzaak van connectoren of draden tussen stijve boards elimineren. Rigid-flex PCB's worden veel gebruikt in consumentenelektronica, autosystemen en medische apparaten. HDI flex circuits zijn ontworpen om extreem dichte circuits met fijne kenmerken en micro-via's te huisvesten. Deze geavanceerde flex circuits bieden superieure elektrische prestaties en miniaturisatiemogelijkheden in vergelijking met standaard flexibele PCB's. HDI flex circuits zijn essentieel in toepassingen die een snelle signaaloverdracht vereisen, zoals in 5G-communicatieapparaten of geavanceerde draagbare elektronica.

Overige

Naast deze hoofdcategorieën zijn er ook gespecialiseerde soorten flexibele PCB's, zoals sculptured flex circuits en component-geïntegreerde flexibele circuits. Sculptured flex circuits hebben variërende diktes van de geleidende lagen, waardoor een gecontroleerde impedantie en verbeterde flexibiliteit in specifieke gebieden mogelijk is. Component-geïntegreerde flexibele circuits daarentegen hebben elektronische componenten die direct in het flexibele substraat zijn ingebed, wat resulteert in een ultradun en compact pakket.

Voordelen van flexibele PCB's

Flexibele PCB's bieden tal van voordelen ten opzichte van traditionele stijve PCB's, waardoor ze een aantrekkelijke keuze zijn voor een breed scala aan toepassingen.

Flexibiliteit en aanpasbaarheid

Het meest voor de hand liggende voordeel van flexibele PCB's is hun vermogen om te buigen, vouwen en zich aan te passen aan krappe ruimtes en onregelmatige vormen. Deze flexibiliteit stelt ontwerpers in staat om compactere en ergonomischere apparaten te creëren, omdat de printplaat zich kan aanpassen aan de beschikbare ruimte in plaats van de vormfactor van het apparaat te dicteren.

Gewichtsvermindering

Flexibele PCB's zijn aanzienlijk lichter dan hun stijve tegenhangers en wegen vaak tot 75% minder. Deze gewichtsvermindering is cruciaal in toepassingen waar elke gram telt, zoals in de lucht- en ruimtevaart, drones en draagbare apparaten.

Ruimtebesparend in 3D-toepassingen

De aanpasbaarheid van flexibele PCB's maakt driedimensionale verpakking mogelijk, waardoor ontwerpers optimaal gebruik kunnen maken van de beschikbare ruimte in een apparaat. Dit is vooral waardevol in toepassingen waar ruimte schaars is, zoals in smartphones, smartwatches en medische implantaten.

Verbeterde betrouwbaarheid

Flexibele PCB's vereisen vaak minder interconnecties dan stijve PCB's, omdat de flexibele secties componenten direct kunnen verbinden zonder dat er connectoren of draden nodig zijn. Deze vermindering van interconnecties leidt tot een verbeterde betrouwbaarheid, omdat er minder potentiële faalpunten zijn.

Beter thermisch beheer

De dunne, lichtgewicht aard van flexibele PCB's zorgt voor een betere warmteafvoer in vergelijking met stijve PCB's. Dit verbeterde thermische beheer kan de levensduur van elektronische componenten helpen verlengen en oververhitting in compacte apparaten voorkomen.

Bestand tegen trillingen en schokken

De flexibiliteit van flex circuits stelt ze in staat om beter bestand te zijn tegen trillingen en schokken dan stijve PCB's. Dit is vooral belangrijk in toepassingen die worden blootgesteld aan ruwe omgevingen, zoals in de automobiel-, lucht- en ruimtevaart- en industriële omgeving.

High-Density verpakkingsmogelijkheden

Flexibele PCB's kunnen plaats bieden aan componenten met een hoge dichtheid, dankzij hun vermogen om zich aan te passen aan krappe ruimtes en de beschikbaarheid van HDI flex circuit technologie. Hierdoor kunnen ontwerpers compactere en functierijkere apparaten creëren zonder concessies te doen aan de prestaties.

Kortere montagetijd en lagere kosten

Door de noodzaak van connectoren en draden tussen printplaten te elimineren, kunnen flexibele PCB's het montageproces vereenvoudigen en de totale fabricagekosten verlagen. Dit geldt vooral voor rigid-flex PCB's, die zowel stijve als flexibele secties integreren in een enkele, uniforme printplaat.

Verbeterde productontwerpvrijheid

De flexibiliteit en vervormbaarheid van flex circuits geven ontwerpers meer vrijheid om innovatieve en esthetisch aantrekkelijke producten te creëren. Flexibele PCB's kunnen unieke vormfactoren en ontwerpen mogelijk maken die onmogelijk zouden zijn met alleen stijve PCB's.

Verbeterde duurzaamheid in dynamische buigtoepassingen

In toepassingen die herhaaldelijk buigen of flexen vereisen, zoals in scharnieren of vouwmechanismen, bieden flexibele PCB's een superieure duurzaamheid in vergelijking met stijve PCB's of traditionele bedrading. Het vermogen om dynamisch buigen te weerstaan zonder de elektrische prestaties in gevaar te brengen, maakt flex circuits ideaal voor deze veeleisende toepassingen.

Mogelijkheid om omvangrijke kabelbomen te vervangen

Flexibele PCB's kunnen vaak complexe en omvangrijke kabelbomen vervangen, waardoor het algehele systeemontwerp wordt vereenvoudigd en de gewichts- en ruimtevereisten worden verminderd. Dit is vooral waardevol in de automobiel- en ruimtevaartindustrie, waar bedrading een aanzienlijk deel van het totale systeemgewicht kan uitmaken.

Nadelen van flexibele PCB's

Ondanks hun vele voordelen hebben flexibele PCB's ook enkele nadelen waarmee ontwerpers rekening moeten houden bij de beslissing om ze in een bepaalde toepassing te gebruiken.

Hogere initiële kosten

In vergelijking met stijve PCB's hebben flexibele PCB's vaak hogere initiële ontwerp- en fabricagekosten. Dit is te wijten aan de gespecialiseerde materialen, processen en apparatuur die nodig zijn om flex circuits te produceren. De hogere kosten kunnen een barrière vormen voor sommige toepassingen, met name die met krappe budgettaire beperkingen of lage productievolumes.

Complexer ontwerpproces

Het ontwerpen van flexibele PCB's vereist een dieper inzicht in de materialen, mechanische eigenschappen en fabricageprocessen die erbij betrokken zijn. Ontwerpers moeten rekening houden met factoren zoals buigradius, materiaalkeuze en layer stack-up om ervoor te zorgen dat het flex circuit betrouwbaar presteert in de beoogde toepassing. Deze complexiteit kan leiden tot langere ontwerpcycli en de behoefte aan gespecialiseerde expertise.

Potentieel voor schade tijdens hantering of montage

De dunne en flexibele aard van flex circuits maakt ze gevoeliger voor schade tijdens hantering en montage in vergelijking met stijve PCB's. Er moet goed op worden gelet om kreuken, scheuren of uitrekken van het flex circuit te voorkomen, wat kan leiden tot elektrische storingen of verminderde betrouwbaarheid.

Beperkte beschikbaarheid van fabrikanten

Hoewel de vraag naar flexibele PCB's de afgelopen jaren is gegroeid, hebben niet alle PCB-fabrikanten de mogelijkheden of expertise om hoogwaardige flex circuits te produceren. Deze beperkte beschikbaarheid kan het moeilijker maken om een geschikte leverancier te vinden, met name voor complexe of grootschalige projecten.

Uitdagingen bij het repareren of aanpassen

Zodra een flexibele PCB is vervaardigd, kan het moeilijker zijn om deze te repareren of aan te passen in vergelijking met een stijve PCB. Het flexibele substraat en de beschermende lagen moeten zorgvuldig worden verwijderd en opnieuw worden aangebracht om toegang te krijgen tot de geleidende lagen, wat een delicaat en tijdrovend proces kan zijn.

Potentiële problemen met signaalintegriteit

In hoogfrequente toepassingen kan de flexibele aard van het substraat leiden tot problemen met de signaalintegriteit als het niet correct is ontworpen en gecontroleerd. Factoren zoals impedantie-aanpassing, overspraak en elektromagnetische interferentie (EMI) moeten zorgvuldig worden overwogen om betrouwbare prestaties te garanderen.

Beperkte opties voor componentplaatsing

Hoewel flexibele PCB's plaats kunnen bieden aan componenten met een hoge dichtheid, kan de flexibele aard van het substraat de grootte en het type componenten dat kan worden gebruikt, beperken. Zware of grote componenten vereisen mogelijk extra ondersteuning of versteviging om schade aan het flex circuit tijdens het buigen of flexen te voorkomen.

Toepassingen van flexibele PCB's

Flexibele PCB's worden op grote schaal gebruikt in een breed scala aan industrieën, dankzij hun unieke eigenschappen en voordelen.

Consumentenelektronica

De consumentenelektronica-industrie is een van de belangrijkste aanjagers van de adoptie van flexibele PCB's. Flex circuits worden veel gebruikt in smartphones, tablets en draagbare apparaten, zoals smartwatches en fitnesstrackers. In deze toepassingen maken flexibele PCB's compacte, lichtgewicht en ergonomische ontwerpen mogelijk die zich kunnen aanpassen aan de behuizing van het apparaat en bestand zijn tegen de spanningen van dagelijks gebruik. In een smartwatch kan bijvoorbeeld een flexibele PCB worden gebogen om in de contouren van de horlogekast te passen, wat zorgt voor een comfortabeler en stijlvoller ontwerp.

Automobielindustrie

Flexibele PCB's spelen een cruciale rol in de moderne auto-elektronica, waar ze worden gebruikt in toepassingen zoals dashboarddisplays, airbagsystemen en motorregeleenheden. Het vermogen van flex circuits om trillingen, schokken en extreme temperaturen te weerstaan, maakt ze ideaal voor de ruwe omgeving van een voertuig. In een airbagsysteem kan bijvoorbeeld een flexibele PCB worden opgevouwen en in het stuurwiel worden geplaatst, waardoor een betrouwbare activering mogelijk is in geval van een botsing.

Medische apparatuur

De medische hulpmiddelenindustrie heeft flexibele PCB's omarmd vanwege hun vermogen om zich aan het menselijk lichaam aan te passen en geminiaturiseerde, implanteerbare apparaten mogelijk te maken. Flex circuits worden gebruikt in pacemakers, gehoorapparaten en echografieprobes, naast andere medische toepassingen. In een pacemaker kan een flexibele PCB worden opgevouwen om in de compacte titanium behuizing te passen, terwijl nog steeds betrouwbare elektrische verbindingen met de batterij en sensoren worden geboden. De biocompatibiliteit en duurzaamheid van flex circuits maken ze geschikt voor langdurige implantatie en blootstelling aan lichaamsvloeistoffen.

Lucht- en ruimtevaart en defensie

Flexibele PCB's zijn essentieel in de ruimtevaart- en defensie-industrie, waar gewichtsvermindering, ruimtebesparing en betrouwbaarheid van het grootste belang zijn. Flex circuits worden gebruikt in satellieten, vliegtuigbesturingssystemen en militaire communicatieapparatuur, waar ze zware en omvangrijke kabelbomen kunnen vervangen. In een satelliet kunnen bijvoorbeeld flexibele PCB's worden gebruikt om verschillende subsystemen met elkaar te verbinden, zoals energiebeheer, gegevensverwerking en communicatiemodules, terwijl het gewicht en het volume worden geminimaliseerd.

Industriële toepassingen

In industriële omgevingen worden flexibele PCB's gebruikt in een breed scala aan toepassingen, waaronder robotica, flexibele zonnepanelen en 3D-printers. Het vermogen van flexibele circuits om herhaaldelijk buigen en zware omgevingsomstandigheden te weerstaan, maakt ze geschikt voor gebruik in industriële automatisering en besturingssystemen. In een robotarm kunnen flexibele PCB's worden gebruikt om signalen en stroom te routeren tussen de verschillende gewrichten en actuatoren, waardoor een soepele en nauwkeurige bewegingsbesturing mogelijk is.

Materialen die worden gebruikt in flexibele PCB's

De keuze van materialen die in flexibele PCB's worden gebruikt, is cruciaal voor hun prestaties, betrouwbaarheid en duurzaamheid. De belangrijkste componenten van een flexibele PCB zijn het basissubstraat, de geleidende lagen, de afdeklaag, de kleefmiddelen en de oppervlakteafwerkingen.

Basismaterialen (substraten)

Het basismateriaal, of substraat, is de basis van een flexibele PCB en biedt elektrische isolatie en mechanische ondersteuning voor de geleidende lagen. De meest voorkomende basismaterialen die in flexibele circuits worden gebruikt, zijn:

- Polyimide (PI): PI is het meest gebruikte substraatmateriaal voor flexibele PCB's, dankzij de uitstekende thermische stabiliteit, chemische bestendigheid en mechanische eigenschappen. PI is bestand tegen hoge temperaturen (tot 400 °C) en heeft een relatief lage thermische uitzettingscoëfficiënt (CTE), waardoor het geschikt is voor toepassingen met veeleisende omgevingsomstandigheden.

- Polyethyleentereftalaat (PET): PET is een goedkoper alternatief voor PI en biedt goede elektrische eigenschappen en flexibiliteit. PET heeft echter een lagere temperatuurbestendigheid in vergelijking met PI, waardoor het gebruik ervan in toepassingen bij hoge temperaturen beperkt is.

- Polyethyleennaftalaat (PEN): PEN is een hoogwaardig substraatmateriaal dat betere thermische en mechanische eigenschappen biedt dan PET, maar tegen hogere kosten. PEN wordt vaak gebruikt in toepassingen die een balans vereisen tussen prestaties en kosten.

Geleidende materialen

De geleidende lagen in een flexibele PCB zijn verantwoordelijk voor het transporteren van elektrische signalen en stroom tussen componenten. De meest voorkomende geleidende materialen die in flexibele circuits worden gebruikt, zijn:

- Koper: Koper is de meest gebruikte geleider in flexibele PCB's, dankzij de uitstekende elektrische geleidbaarheid, thermische geleidbaarheid en mechanische eigenschappen. Er zijn twee hoofdtypen koper die in flexibele circuits worden gebruikt:

- Elektrogegalvaniseerd (ED) koper: ED-koper wordt op het substraat afgezet met behulp van een elektroplatingproces, wat resulteert in een dunne en uniforme laag. ED-koper wordt vaak gebruikt in ontwerpen met een hoge dichtheid en HDI-toepassingen.

- Gewalst gegloeid (RA) koper: RA-koper wordt geproduceerd door koperfolie mechanisch te walsen en te gloeien, wat resulteert in een dikkere en meer ductiele laag. RA-koper heeft de voorkeur in toepassingen die herhaaldelijk buigen of buigen vereisen, omdat het een betere weerstand biedt tegen vermoeidheid in vergelijking met ED-koper.

- Aluminium: Aluminium wordt soms gebruikt als alternatief voor koper in flexibele PCB's, met name in toepassingen die lichtgewicht en goedkope oplossingen vereisen. Aluminium heeft echter een lagere elektrische en thermische geleidbaarheid in vergelijking met koper, waardoor het gebruik ervan in hoogwaardige toepassingen beperkt is.

- Zilverinkt: Geleidende inkten op basis van zilver worden gebruikt in sommige flexibele PCB-toepassingen, met name in gedrukte elektronica en draagbare apparaten. Zilverinkten kunnen worden gezeefdrukt of met inkjet geprint op flexibele substraten, waardoor dunne en rekbare circuits kunnen worden gemaakt.

- Andere gespecialiseerde geleiders: In sommige nichetoepassingen kunnen andere geleidende materialen, zoals Constantan (koper-nikkellegering) of Inconel (superlegering op basis van nikkel-chroom), worden gebruikt vanwege hun specifieke eigenschappen, zoals hoge weerstand of corrosiebestendigheid.

Afdeklaag en beschermende materialen

Afdeklaag en beschermende materialen worden gebruikt om de geleidende lagen in een flexibele PCB te isoleren en te beschermen. De meest voorkomende materialen die voor dit doel worden gebruikt, zijn:

- Polyimidefilm: PI-film wordt vaak gebruikt als afdekmateriaal en biedt uitstekende isolatie, mechanische bescherming en flexibiliteit. PI-afdeklaag wordt meestal met behulp van kleefmiddelen aan de geleidende lagen gehecht.

- Flexibel soldeermasker: Flexibel soldeermasker is een foto-afbeeldende polymeercoating die over de geleidende lagen wordt aangebracht om ze te beschermen tegen oxidatie en kortsluiting tijdens het solderen te voorkomen. Flexibel soldeermasker helpt ook om de soldeerbare gebieden op het flexibele circuit te definiëren.

- Covercoat-materialen: Covercoat-materialen zijn dunne, beschermende coatings die over de geleidende lagen worden aangebracht om isolatie en bescherming tegen omgevingsinvloeden te bieden. Veel voorkomende covercoat-materialen zijn coatings op basis van acryl, polyurethaan en siliconen.

Kleefmiddelen

Kleefmiddelen worden gebruikt in flexibele PCB's om de verschillende lagen aan elkaar te hechten, waardoor mechanische stabiliteit en betrouwbaarheid worden gegarandeerd. De twee belangrijkste soorten kleefmiddelen die in flexibele circuits worden gebruikt, zijn:

- Acryl: Acrylaatlijmen bieden een goede hechtsterkte, flexibiliteit en chemische bestendigheid. Ze worden vaak gebruikt om de afdeklaag of beschermende films aan de geleidende lagen te hechten.

- Epoxy: Epoxykleefstoffen bieden uitstekende mechanische sterkte en thermische stabiliteit, waardoor ze geschikt zijn voor toepassingen met veeleisende omgevingsomstandigheden. Epoxykleefstoffen worden vaak gebruikt om de substraatlagen aan elkaar te hechten in meerlaagse flexibele circuits.

Oppervlakteafwerkingen

Oppervlakteafwerkingen worden aangebracht op de blootliggende koperen pads op een flexibele PCB om ze te beschermen tegen oxidatie en de soldeerbaarheid te verbeteren. De keuze van de oppervlakteafwerking is afhankelijk van de specifieke toepassingsvereisten, zoals omgevingsomstandigheden, houdbaarheid en assemblageproces. Veel voorkomende oppervlakteafwerkingen die in flexibele circuits worden gebruikt, zijn:

- ENIG (Electroless Nickel Immersion Gold): ENIG is een tweelaagse oppervlakteafwerking die bestaat uit een dunne laag goud over een nikkellaag. ENIG biedt uitstekende soldeerbaarheid, corrosiebestendigheid en houdbaarheid, waardoor het een populaire keuze is voor toepassingen met een hoge betrouwbaarheid.

- HASL (Hot Air Solder Leveling): HASL is een tin-lood- of loodvrije soldeercoating die op de koperen pads wordt aangebracht en vervolgens met hete lucht wordt geëgaliseerd. HASL biedt een goede soldeerbaarheid en is een kosteneffectieve optie voor veel toepassingen.

- Immersion Tin: Immersion tin is een enkellaagse oppervlakteafwerking die rechtstreeks op de koperen pads wordt aangebracht. Het biedt een goede soldeerbaarheid en wordt vaak gebruikt in toepassingen met kortere houdbaarheidseisen.

- OSP (Organic Solderability Preservative): OSP is een dunne, organische coating die wordt aangebracht op de koperen pads om oxidatie te voorkomen en de soldeerbaarheid te behouden. OSP is een goedkope optie die geschikt is voor toepassingen met een kortere houdbaarheid en minder veeleisende omgevingsomstandigheden.

Productieproces van flexibele PCB's

Het fabricageproces voor flexibele PCB's vertoont veel overeenkomsten met dat van stijve PCB's, maar met enkele belangrijke verschillen om rekening te houden met de unieke eigenschappen van flexibele materialen. Het proces kan grofweg worden onderverdeeld in twee hoofdcategorieën: subtractieve en additieve fabricage.

Overzicht van fabricagemethoden

Het subtractieve fabricageproces omvat het selectief verwijderen van materiaal van een met koper bekleed substraat om het gewenste circuitpatroon te creëren. Dit is de meest gebruikelijke methode die wordt gebruikt bij de fabricage van flexibele PCB's en omvat doorgaans het aanbrengen van een fotoresistlaag op het met koper beklede substraat, het blootstellen van de fotoresist aan UV-licht door een fotomasker met het gewenste circuitpatroon, het ontwikkelen van de fotoresist om de onbelichte gebieden te verwijderen, het weg etsen van het blootgestelde koper met behulp van een chemische oplossing en het verwijderen van de resterende fotoresist om het uiteindelijke circuitpatroon te onthullen.

Het additieve fabricageproces omvat het selectief afzetten van geleidend materiaal op het substraat om het gewenste circuitpatroon te creëren. Deze methode komt minder vaak voor bij de fabricage van flexibele PCB's, maar wint aan populariteit voor bepaalde toepassingen, zoals gedrukte elektronica en draagbare apparaten. Additieve processen omvatten zeefdrukken, inkjetprinten en aerosol jet printing.

Stapsgewijs fabricageproces

Het subtractieve fabricageproces voor flexibele PCB's omvat doorgaans de volgende stappen:

Materiaalvoorbereiding

Het flexibele substraatmateriaal, meestal polyimide of PET, wordt gereinigd en voorbereid voor de volgende verwerkingsstappen. Koperfolie wordt vervolgens op het substraat gelamineerd met behulp van warmte en druk, met een kleeflaag ertussen.

Imaging en etsen van geleidende lagen

Een fotoresistlaag wordt aangebracht op het met koper beklede substraat en vervolgens blootgesteld aan UV-licht door een fotomasker met het gewenste circuitpatroon. De fotoresist wordt ontwikkeld en het blootgestelde koper wordt weg geëtst met behulp van een chemische oplossing, waardoor het gewenste circuitpatroon achterblijft.

Lamineren van lagen

Voor meerlaagse flexibele PCB's worden de afzonderlijke lagen uitgelijnd en aan elkaar gelamineerd met behulp van warmte en druk, met kleeflagen ertussen.

Boren van via's en doorlopende gaten

Er worden gaten geboord door de gelamineerde lagen om via's en doorlopende gaten te creëren voor het verbinden van de verschillende lagen. Laserboren wordt vaak gebruikt voor kleinere en nauwkeurigere gaten.

Plateren van gaten

De geboorde gaten worden bekleed met koper om elektrische verbindingen tussen de lagen te creëren. Dit gebeurt meestal met behulp van stroomloos verkoperen, gevolgd door elektrolytisch verkoperen.

Aanbrengen van afdeklaag of soldeermasker

Een afdeklaag of flexibel soldeermasker wordt over de buitenste lagen aangebracht om de circuits te beschermen en de soldeerbare gebieden te definiëren. De afdeklaag of het soldeermasker wordt doorgaans aangebracht met behulp van een fotoimagingproces dat vergelijkbaar is met dat wat wordt gebruikt voor het circuitpatroon.

Aanbrengen van oppervlakteafwerking

Een oppervlakteafwerking, zoals ENIG, HASL of dompelting, wordt aangebracht op de blootgestelde koperen pads om ze te beschermen tegen oxidatie en de soldeerbaarheid te verbeteren.

Snijden en vormen van het uiteindelijke circuit

Het flexibele PCB-paneel wordt gesneden en gevormd tot de uiteindelijke gewenste vormfactor met behulp van methoden zoals stansen, lasersnijden of frezen.

Kwaliteitscontrole en testen

Gedurende het fabricageproces worden verschillende kwaliteitscontrole- en testprocedures toegepast om de betrouwbaarheid en prestaties van de flexibele PCB's te waarborgen. Elektrische tests, mechanische flexibiliteitstests en omgevingsstresstests zijn enkele van de belangrijkste testmethoden die worden gebruikt. Elektrische tests omvatten continuïteits- en isolatieweerstandstests om de elektrische integriteit van de circuits te verifiëren. Dit kan worden gedaan met behulp van vliegende sondetesters of bed-of-nails-fixtures. Mechanische flexibiliteitstests onderwerpen de flexibele PCB's aan buig- en flexietests om ervoor te zorgen dat ze bestand zijn tegen de verwachte mechanische spanningen in de uiteindelijke toepassing. Dit kan cyclische buigtests, draaitests en vouwtests omvatten. Omgevingsstresstests stellen flexibele PCB's bloot aan verschillende omgevingsomstandigheden, zoals hoge temperatuur, vochtigheid en thermische cycli, om hun duurzaamheid en betrouwbaarheid onder deze omstandigheden te beoordelen.

Ontwerpoverwegingen voor flexibele PCB's

Het ontwerpen van flexibele PCB's vereist een zorgvuldige afweging van verschillende factoren om optimale prestaties, betrouwbaarheid en produceerbaarheid te garanderen. Enkele van de belangrijkste ontwerpoverwegingen zijn buigradius en flexibiliteit, componentplaatsing, trace-ontwerp, laagopbouw, beheer van mechanische spanning en elektrische overwegingen.

Buigradius en flexibiliteit

De buigradius is een kritische parameter in het ontwerp van flexibele PCB's, omdat deze de minimaal toelaatbare kromming bepaalt die het circuit kan weerstaan zonder schade. De buigradius wordt doorgaans gespecificeerd als een veelvoud van de PCB-dikte, waarbij een groter veelvoud een meer geleidelijke buiging aangeeft en een kleiner veelvoud een strakkere buiging aangeeft. Om de minimale buigradius te berekenen, kunnen ontwerpers de volgende formule gebruiken:

Minimale buigradius = (Dikte van PCB) × (Buigradiusfactor)

De buigradiusfactor is afhankelijk van de gebruikte materialen en het verwachte aantal buigcycli. Voor statisch buigen (eenmalige buigingen) wordt doorgaans een factor van 6-10 gebruikt, terwijl voor dynamisch buigen (herhaalde buigingen) een factor van 12-20 wordt aanbevolen. Ontwerpers moeten ook rekening houden met de impact van materiaalkeuzes op de flexibiliteit. Het gebruik van dunnere substraten, flexibelere afdekmaterialen en ductiel koper (zoals RA-koper) kan de algehele flexibiliteit van de PCB helpen verbeteren.

Componentplaatsing

Bij het plaatsen van componenten op een flexibele PCB moeten ontwerpers rekening houden met de locatie van de flexibele gebieden en de verwachte buigbeweging. Componenten moeten waar mogelijk in de stijve gebieden van de PCB worden geplaatst om te voorkomen dat ze tijdens het buigen worden blootgesteld aan mechanische spanning. Als componenten in de flexibele gebieden moeten worden geplaatst, kunnen ontwerpers verstijvers gebruiken om extra ondersteuning te bieden. Verstijvers zijn doorgaans gemaakt van materialen zoals polyimide, FR-4 of metaal en zijn aan de PCB bevestigd in het componentgebied om de lokale buigspanning te verminderen.

Trace Ontwerp

Trace-ontwerp is cruciaal voor het waarborgen van de betrouwbaarheid en prestaties van flexibele PCB's. Bij het routeren van traces in flexibele gebieden, moeten ontwerpers bredere traces gebruiken, de afstand tussen traces vergroten, traces loodrecht op de buigas routeren, gebogen traces gebruiken en rekening houden met de verschillende uitzettingscoëfficiënten van materialen. Bredere traces zijn beter bestand tegen scheuren en vermoeidheid tijdens het buigen. Een minimale tracebreedte van 0,2 mm wordt aanbevolen voor flexibele gebieden. Het vergroten van de afstand tussen traces helpt het risico op kortsluiting en signaalinterferentie tijdens het buigen te verminderen. Een minimale afstand van 0,2 mm wordt aanbevolen. Het routeren van traces loodrecht op de buigrichting helpt de spanning op de traces tijdens het buigen te minimaliseren. Het gebruik van gebogen traces in plaats van scherpe hoeken helpt de buigspanning gelijkmatiger te verdelen en vermindert het risico op scheuren. De koperen traces en het substraatmateriaal kunnen verschillende thermische uitzettingscoëfficiënten (CTE) hebben, wat kan leiden tot spanning en delaminatie tijdens temperatuurveranderingen. Het gebruik van een substraatmateriaal met een CTE die dichter bij die van koper ligt, zoals polyimide, kan dit probleem helpen verminderen.

Laagopbouw

De laagopbouw van een flexibele PCB speelt een cruciale rol bij het bepalen van de elektrische prestaties en mechanische betrouwbaarheid. Bij het ontwerpen van de laagopbouw, overweeg het gebruik van symmetrische ontwerpen, het minimaliseren van het aantal lagen, het gebruik van dunne diëlektrische materialen en het overwegen van de plaatsing van massa- en voedingsvlakken. Het gebruik van een symmetrische laagopbouw, met een gelijk aantal lagen aan weerszijden van de neutrale as, helpt de mechanische spanningen tijdens het buigen in evenwicht te brengen en vermindert het risico op delaminatie. Het gebruik van minder lagen helpt de flexibiliteit te verbeteren en de totale dikte van de PCB te verminderen. Dit moet echter worden afgewogen tegen de elektrische eisen van het ontwerp. Het gebruik van dunnere diëlektrische materialen, zoals polyimide, helpt de totale dikte van de PCB te verminderen en de flexibiliteit te verbeteren. Het plaatsen van massa- en voedingsvlakken dicht bij de buitenste lagen helpt de afscherming te verbeteren en elektromagnetische interferentie (EMI) te verminderen.

Beheer van mechanische spanning

Het beheersen van mechanische spanning is cruciaal voor het waarborgen van de betrouwbaarheid van flexibele PCB's op lange termijn. Enkele strategieën voor het beheersen van spanning zijn het gebruik van spanningsontlastingsfuncties, het gebruik van flexibele connectoren, het vermijden van scherpe bochten en het gebruik van verstevigingen. Het opnemen van spanningsontlastingsfuncties, zoals sleuven of uitsparingen, in de buurt van de overgangspunten tussen stijve en flexibele gebieden helpt de spanningsconcentratie te verminderen en scheuren te voorkomen. Het gebruik van flexibele connectoren, zoals ZIF- (zero insertion force) of LIF-connectoren (low insertion force), helpt de spanning op de PCB tijdens het verbinden en loskoppelen te verminderen. Het vermijden van scherpe bochten en het gebruik van geleidelijke curven helpt de buigspanning gelijkmatiger te verdelen en vermindert het risico op schade. Het gebruik van verstevigingen in gebieden met hoge spanning, zoals in de buurt van connectoren of componenten, helpt de lokale buigspanning te verminderen en de betrouwbaarheid te verbeteren.

Elektrische overwegingen

Naast mechanische overwegingen moeten ontwerpers ook rekening houden met de elektrische prestaties van flexibele PCB's. Enkele belangrijke elektrische overwegingen zijn impedantiecontrole, EMI-afscherming en signaalintegriteit. Het handhaven van een consistente impedantie is cruciaal voor high-speed ontwerpen. Ontwerpers moeten de tracebreedte, afstand en diëlektrische dikte zorgvuldig controleren om de gewenste impedantie te bereiken. Flexibele PCB's kunnen gevoeliger zijn voor EMI vanwege hun dunne diëlektrische lagen en het ontbreken van een continu massavlak. Het gebruik van afschermingstechnieken, zoals geaarde koperen gietstukken of geleidende coatings, kan helpen EMI te verminderen. Het waarborgen van signaalintegriteit is cruciaal voor high-speed ontwerpen. Ontwerpers moeten de trace-routering, impedantie en terminatie zorgvuldig controleren om signaalreflecties en overspraak te minimaliseren.