Surface Mount Technology (SMT) heeft de productie van elektronica fundamenteel veranderd. Het luidde een tijdperk in van miniaturisatie en verbeterde prestaties in de assemblage van printed circuit boards (PCB's). Dit artikel onderzoekt de complexiteit van SMT, inclusief de evolutie, voordelen en impact op verschillende industrieën.

Wat is Surface Mount Technology

SMT is een PCB-assemblagemethode waarbij elektronische componenten rechtstreeks op het oppervlak van de printplaat worden gemonteerd. In tegenstelling tot through-hole technology vereist SMT niet dat componenten door geboorde gaten worden gestoken. Deze ogenschijnlijk eenvoudige verandering in montagetechniek heeft aanzienlijke gevolgen voor het ontwerp en de productie van elektronica.

SMD's, of surface-mount devices, vormen de kern van SMT. Deze componenten zijn specifiek ontworpen voor deze assemblagemethode en zijn aanzienlijk kleiner dan hun through-hole tegenhangers. Ze hebben vaak korte pinnen, platte contacten of zelfs kleine soldeerbolletjes voor de verbinding. Veel voorkomende SMD's zijn onder meer weerstanden, condensatoren, inductoren, diodes, transistors en geïntegreerde schakelingen, elk op maat gemaakt voor efficiënte oppervlaktemontage.

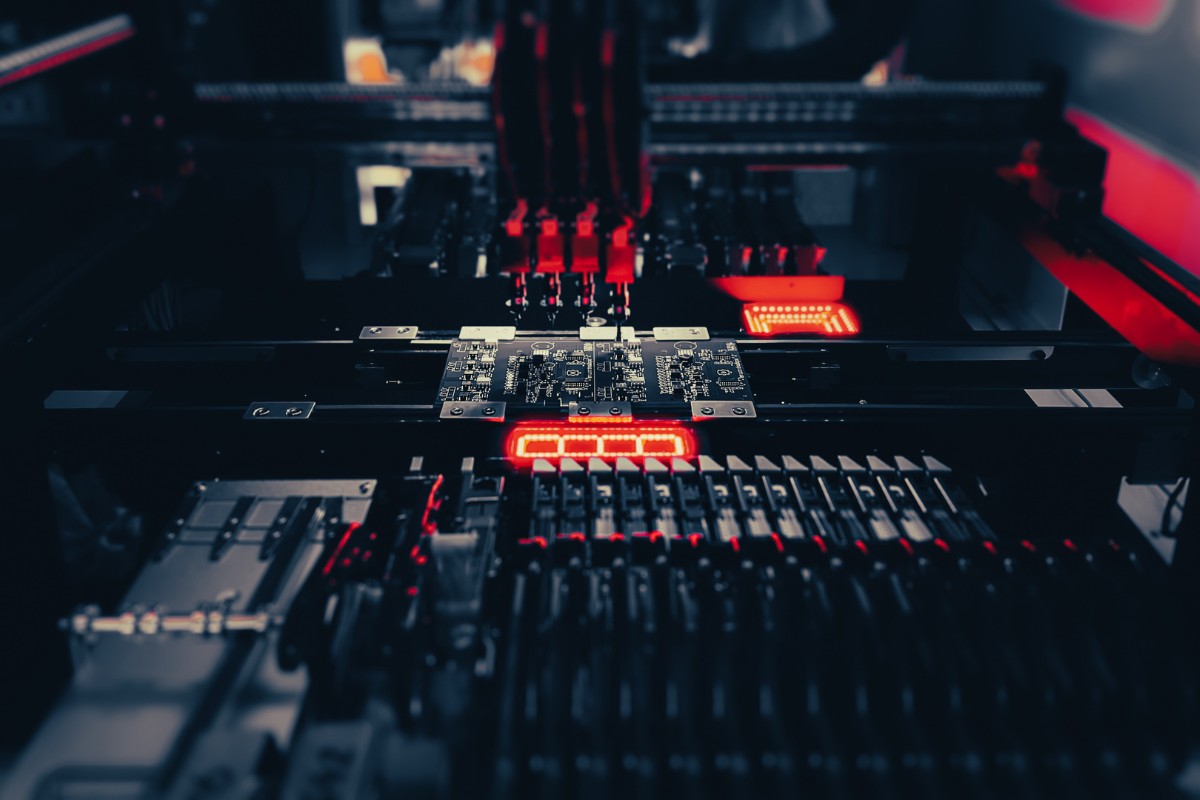

Het SMT-assemblageproces is nauwkeurig en geautomatiseerd. Het begint met het aanbrengen van soldeerpasta op de PCB met behulp van een stencil. Deze pasta, een mengsel van kleine soldeerdeeltjes en flux, fungeert als zowel een kleefmiddel als een geleidend medium. Pick-and-place machines verwijderen vervolgens componenten van haspels of trays en plaatsen ze met opmerkelijke nauwkeurigheid op de printplaat, waarbij ze vaak tienduizenden componenten per uur plaatsen.

De reflow-soldeerfase is waar de magie gebeurt. De hele printplaat, nu gevuld met componenten, gaat door een reflow-oven. Dit gecontroleerde verwarmingsproces smelt de soldeerpasta, waardoor permanente elektrische en mechanische verbindingen ontstaan tussen de componenten en de printplaat. De oppervlaktespanning van het gesmolten soldeer helpt componenten uit te lijnen en corrigeert kleine plaatsingsverschillen.

Vergeleken met traditionele through-hole technology biedt deze assemblagemethode tal van voordelen. Het maakt een hogere componentdichtheid, kleinere apparaatafmetingen en vaak verbeterde elektrische prestaties mogelijk dankzij kortere verbindingspaden. De automatisering die inherent is aan SMT leidt ook tot snellere productietijden en mogelijk lagere fabricagekosten op schaal.

De evolutie van Surface Mount Technology

De reis van SMT van een nieuw concept naar een industriestandaard demonstreert het snelle tempo van innovatie in de productie van elektronica. De wortels gaan terug tot de jaren 60, toen het voor het eerst werd ontwikkeld onder de naam 'planar mounting'. SMT kreeg echter pas in de jaren 80 echt voet aan de grond in de elektronica-industrie.

IBM speelde een cruciale rol in de vroege ontwikkeling en adoptie van SMT. Een van de eerste belangrijke toepassingen was in de Launch Vehicle Digital Computer, die werd gebruikt in de Instrument Unit die NASA's Saturn IB- en Saturn V-raketten bestuurde. Dit vroege succes toonde het potentieel van SMT aan in hoogwaardige, missiekritieke toepassingen.

De overgang van through-hole technology naar SMT was geleidelijk maar transformerend. Through-hole was decennialang de standaard geweest, maar had beperkingen in printplaatgrootte, componentdichtheid en productie-efficiëntie. Naarmate elektronica complexer werd en de vraag naar kleinere apparaten groeide, erkende de industrie de behoefte aan een nieuwe aanpak.

SMT pakte deze uitdagingen rechtstreeks aan. Door componenten rechtstreeks op het oppervlak van de printplaat te monteren, werd het boren van gaten overbodig, wat tijd bespaarde en de kosten verlaagde. Belangrijker nog, het maakte een aanzienlijk hogere componentdichtheid mogelijk, waardoor de weg werd vrijgemaakt voor de miniaturisatietrend die de consumentenelektronica al decennia kenmerkt.

De adoptie van SMT versnelde in de jaren 80 en 90. In 1986 was ongeveer 10% van de markt in handen van surface-mounted componenten. Tien jaar later domineerden ze high-tech elektronische assemblages. Deze snelle adoptie werd gedreven door verschillende factoren, waaronder de toenemende vraag naar draagbare elektronische apparaten, de behoefte aan krachtigere computers en de drang naar efficiëntere productieprocessen.

De technologische vooruitgang in SMT is continu geweest. De afmetingen van componenten zijn drastisch gekrompen, waarbij sommige moderne SMD's nauwelijks zichtbaar zijn. De ontwikkeling van ball grid array (BGA)-pakketten, die een array van soldeerbolletjes gebruiken voor verbindingen, maakte een nog hogere verbindingsdichtheid en een betere warmteafvoer mogelijk.

De productieapparatuur is meegeëvolueerd met de componenttechnologie. Moderne pick-and-place machines zijn ongelooflijk snel en nauwkeurig en kunnen tienduizenden componenten per uur plaatsen met een nauwkeurigheid van micronniveau. Reflow-ovens zijn ook geavanceerder geworden, met meerdere verwarmingszones en nauwkeurige temperatuurregeling om te voldoen aan de uiteenlopende thermische eisen van verschillende componenten.

Verbeteringen in soldeerpasta- en fluxtechnologie hebben de betrouwbaarheid van SMT-verbindingen verbeterd. Loodvrije soldeermiddelen, ontwikkeld als reactie op milieuproblemen, zijn in veel toepassingen de standaard geworden. Vooruitgang in de fluxchemie heeft de soldeerbaarheid verbeterd en tegelijkertijd de noodzaak voor reiniging na de assemblage verminderd.

De impact van SMT op de elektronica-industrie is onmiskenbaar. Het heeft de ontwikkeling mogelijk gemaakt van kleinere, lichtere en krachtigere elektronische apparaten die we nu als vanzelfsprekend beschouwen. Smartphones, tablets en draagbare apparaten danken hun bestaan grotendeels aan de mogelijkheden van SMT. Naast consumentenelektronica heeft SMT industrieën getransformeerd, van de automobielindustrie tot de lucht- en ruimtevaart, waardoor geavanceerdere elektronische systemen in voertuigen, vliegtuigen en satellieten mogelijk zijn.

De evolutie van SMT is nog lang niet voorbij. Naarmate we de grenzen van elektronische miniaturisatie en prestaties verleggen, blijven er nieuwe uitdagingen en innovaties ontstaan. De ontwikkeling van 3D-verpakkingstechnologieën en de integratie van SMT met additieve productieprocessen zijn slechts enkele voorbeelden van hoe deze technologie zich blijft aanpassen en ontwikkelen.

Voordelen van Surface Mount Technology

SMT biedt tal van voordelen die het tot de voorkeursmethode voor PCB-assemblage in de meeste moderne elektronische toepassingen hebben gemaakt. Deze voordelen omvatten ontwerp, fabricage en prestaties.

Miniaturisatie en ruimte-efficiëntie

SMT vermindert de grootte van elektronische apparaten drastisch. SMT-componenten zijn inherent kleiner dan hun through-hole tegenhangers, vaak met een factor tien of meer. Deze maatvermindering maakt een veel hogere componentdichtheid op PCB's mogelijk.

SMT maakt ook het gebruik van beide zijden van een PCB mogelijk voor het plaatsen van componenten. Deze dubbelzijdige mogelijkheid verdubbelt effectief de beschikbare ruimte voor componenten, wat leidt tot nog compactere ontwerpen. Het resultaat is kleinere, lichtere elektronische apparaten met dezelfde of grotere functionaliteit.

Deze miniaturisatie is cruciaal geweest voor de ontwikkeling van moderne draagbare elektronica. Smartphones, bijvoorbeeld, bevatten rekenkracht die slechts enkele decennia geleden een machine van desktopformaat vereiste in een apparaat van zakformaat. Draagbare technologie, zoals smartwatches en fitnesstrackers, zou vrijwel onmogelijk zijn zonder de ruimte-efficiëntie van SMT.

Voordelen voor de fabricage

SMT biedt aanzienlijke voordelen in het fabricageproces, wat leidt tot een verhoogde efficiëntie en mogelijk lagere productiekosten. Het elimineren van het boren van gaten voor componentleads vereenvoudigt de PCB-fabricage en vermindert materiaalverspilling, waardoor tijd wordt bespaard en het risico op defecten als gevolg van boren wordt verminderd.

Het assemblageproces zelf is sterk geautomatiseerd. Pick-and-place machines kunnen componenten snel en nauwkeurig op de printplaat plaatsen, waarbij sommige geavanceerde systemen meer dan 100.000 componenten per uur kunnen plaatsen. Deze snelheid en precisie leiden tot snellere productietijden en een hogere doorvoer in vergelijking met through-hole assemblage.

Reflow solderen, de methode die wordt gebruikt om permanente verbindingen in SMT te creëren, maakt het mogelijk om alle componenten op een bord tegelijkertijd te solderen. Dit staat in contrast met het sequentiële solderen dat vaak vereist is bij through-hole assemblage. Het resultaat is een uniformer en betrouwbaarder soldeerproces met minder thermische belasting van het bord en de componenten.

Prestatie- en betrouwbaarheidsvoordelen

SMT kan prestatievoordelen bieden op verschillende gebieden. De kortere leadlengtes en verminderde parasitaire capaciteit en inductie van SMT-componenten kunnen leiden tot betere hoogfrequente prestaties. Dit is vooral belangrijk in toepassingen zoals draadloze communicatie en snelle digitale circuits.

Correct ontworpen SMT-assemblages kunnen uitstekende mechanische prestaties vertonen. Veel SMT-componenten zijn beter bestand tegen schokken en trillingen dan hun through-hole tegenhangers, deels vanwege hun lagere massa en de afwezigheid van leads die als spanningsconcentratoren kunnen fungeren.

De vlakke aard van SMT-assemblages kan ook leiden tot verbeterde thermische prestaties. Met componenten in nauw contact met het oppervlak van het bord kan de warmteafvoer efficiënter zijn, vooral in combinatie met technieken zoals het gebruik van thermische vias of metal-core PCB's.

Ontwerpflexibiliteit en innovatie

SMT biedt ontwerpers ongekende flexibiliteit. De mogelijkheid om componenten aan beide zijden van het bord te plaatsen, in combinatie met de grote verscheidenheid aan beschikbare SMT-pakkettypes, maakt complexere en innovatievere circuitontwerpen mogelijk.

Deze flexibiliteit strekt zich uit tot de soorten borden die kunnen worden gebruikt. SMT is compatibel met flexibele en rigid-flex PCB's, waardoor nieuwe mogelijkheden ontstaan voor elektronica in onconventionele vormfactoren. Dit is cruciaal geweest bij de ontwikkeling van producten zoals opvouwbare smartphones en draagbare elektronica.

Het kleine formaat van SMT-componenten maakt een efficiënter gebruik van de bordruimte mogelijk voor het routeren van sporen. Dit kan leiden tot eenvoudigere bordontwerpen met minder lagen, waardoor de kosten mogelijk worden verlaagd en de signaalintegriteit wordt verbeterd.

Kosteneffectiviteit

Hoewel de initiële investering in SMT-apparatuur aanzienlijk kan zijn, blijkt de technologie op de lange termijn vaak kosteneffectief te zijn, vooral voor productie in grote volumes. De toegenomen automatisering vermindert de arbeidskosten en de kans op menselijke fouten. De kleinere componentafmetingen en het verminderde materiaalgebruik bij de fabricage van PCB's kunnen ook bijdragen aan kostenbesparingen.

De hogere betrouwbaarheid van correct ontworpen en vervaardigde SMT-assemblages kan leiden tot lagere garantie- en reparatiekosten gedurende de levensduur van een product. Dit is vooral belangrijk in industrieën waar apparaatfalen aanzienlijke gevolgen kan hebben, zoals in de automobiel- of medische sector.

De kostenvoordelen van SMT zijn het meest uitgesproken bij productie in grote volumes. Voor prototyping of productie in zeer kleine volumes kunnen de initiële opstartkosten en de gespecialiseerde apparatuur die nodig is, through-hole technologie in sommige gevallen economischer maken.

Het Surface Mount assemblageproces

Het SMT-assemblageproces is een geavanceerde reeks stappen, die elk cruciaal zijn voor het produceren van hoogwaardige, betrouwbare elektronische assemblages. Laten we dit proces in detail bekijken, van de initiële PCB-voorbereiding tot de uiteindelijke kwaliteitscontrole.

PCB-voorbereiding

Het proces begint met de PCB zelf. PCB-ontwerp voor SMT vereist een zorgvuldige afweging van padlay-outs, trace routing en de algehele bordtopologie. Het bord is typisch voorzien van platte, metalen pads - meestal verkoperd met tin, lood, zilver of goud - die dienen als landingsplaatsen voor componenten.

Een cruciaal element is de toepassing van soldeermasker. Deze dunne lakachtige polymeerlaag wordt op het bord aangebracht, waardoor alleen de soldeerpads worden blootgesteld. Het helpt soldeerbruggen tussen dicht op elkaar geplaatste pads te voorkomen en beschermt de koperen sporen tegen oxidatie.

Een ander belangrijk kenmerk in SMT PCB-ontwerp is de opname van fiducial marks. Deze kleine, typisch cirkelvormige metalen pads dienen als referentiepunten voor de geautomatiseerde assemblageapparatuur, waardoor een nauwkeurige uitlijning van componenten wordt gegarandeerd.

Soldeerpasta aanbrengen

De volgende stap is het aanbrengen van soldeerpasta op de PCB. Soldeerpasta is een mengsel van kleine soldeerdeeltjes (meestal 20-45 micrometer in diameter) gesuspendeerd in een fluxmedium. Deze pasta houdt componenten tijdelijk op hun plaats en vormt, wanneer gesmolten, de permanente soldeerverbindingen.

Soldeerpasta wordt typisch aangebracht met behulp van een stencilprintproces. Een metalen stencil, nauwkeurig afgestemd op het PCB-ontwerp, wordt over het bord geplaatst. Soldeerpasta wordt vervolgens over het stencil verspreid met behulp van een rakel, waardoor een gecontroleerde hoeveelheid pasta op elke blootgestelde pad wordt afgezet.

Het volume en de consistentie van soldeerpasta zijn cruciaal. Te weinig pasta kan resulteren in zwakke of open verbindingen, terwijl te veel kan leiden tot soldeerbruggen tussen aangrenzende pads. Moderne soldeerpasta printmachines bevatten vaak closed-loop feedbacksystemen en visuele inspectie om een consistente, hoogwaardige pasta-afzetting te garanderen.

Componentplaatsing

Nadat de soldeerpasta is aangebracht, gaat het bord naar de componentplaatsingsfase. Dit wordt typisch uitgevoerd door geautomatiseerde pick-and-place machines.

Deze machines halen componenten op uit rollen, trays of buizen en plaatsen ze met opmerkelijke nauwkeurigheid op de PCB. Geavanceerde systemen kunnen tienduizenden componenten per uur plaatsen, met plaatsingsnauwkeurigheden gemeten in micrometers.

De machines gebruiken verschillende methoden om een nauwkeurige plaatsing te garanderen. Optische systemen herkennen fiducial marks op de PCB voor algehele uitlijning. Componentherkenningssystemen zorgen ervoor dat elk onderdeel correct is georiënteerd voordat het wordt geplaatst. Sommige systemen maken zelfs gebruik van real-time röntgeninspectie voor de meest kritische of complexe componenten.

De kleverige aard van de soldeerpasta helpt om componenten op hun plaats te houden zodra ze zijn gepositioneerd. Dit wordt soms de "groene sterkte" van de assemblage genoemd, omdat het het bord in staat stelt om naar de volgende fase te worden verplaatst zonder dat componenten van positie veranderen.

Reflow solderen

Het gevulde bord gaat vervolgens de reflow oven in, waar de soldeerpasta wordt gesmolten om permanente elektrische en mechanische verbindingen te vormen. Dit proces is complexer dan simpelweg het bord tot één temperatuur te verwarmen.

Een typisch reflow profiel bestaat uit verschillende afzonderlijke fasen:

- Voorverwarmen: Het bord wordt geleidelijk opgewarmd tot ongeveer 150°C voor gelijkmatige verwarming en om de flux in de soldeerpasta te activeren.

- Thermische soak: De temperatuur wordt gedurende een bepaalde periode constant gehouden, waardoor alle componenten een uniforme temperatuur kunnen bereiken. Dit minimaliseert thermische schokken en vermindert het risico op defecten.

- Reflow: De temperatuur stijgt snel boven het smeltpunt van het soldeer (typisch rond de 220°C voor loodvrije soldeersels). Het gesmolten soldeer vormt verbindingen tussen component leads en PCB pads.

- Koeling: De printplaat wordt geleidelijk afgekoeld, waardoor het soldeer kan stollen en sterke, betrouwbare verbindingen kan vormen.

Het exacte temperatuurprofiel wordt zorgvuldig geoptimaliseerd op basis van factoren zoals de dikte van de printplaat, de soorten componenten en de samenstelling van de soldeerpasta. Moderne reflow-ovens bieden meerdere onafhankelijk geregelde verwarmingszones om een nauwkeurige temperatuurregeling tijdens het hele proces te bereiken.

Inspectie en kwaliteitscontrole

Na reflow wordt de geassembleerde PCB grondig geïnspecteerd om de kwaliteit te waarborgen. Dit omvat doorgaans een combinatie van geautomatiseerde en handmatige inspectietechnieken.

Geautomatiseerde optische inspectiesystemen (AOI) gebruiken camera's met hoge resolutie en geavanceerde algoritmen voor beeldverwerking om problemen te detecteren, zoals ontbrekende componenten, onjuiste oriëntaties of soldeerdefecten. Deze systemen kunnen honderden soldeerverbindingen per seconde inspecteren en bieden snelle feedback over de assemblagekwaliteit.

Voor componenten met verborgen soldeerverbindingen, zoals Ball Grid Array (BGA)-pakketten, worden röntgeninspectiesystemen gebruikt. Deze kunnen problemen detecteren zoals onvoldoende soldeer, holtes in soldeerverbindingen of overbrugging tussen aangrenzende ballen.

Elektrische tests zijn ook cruciaal. In-Circuit Testing (ICT) maakt gebruik van een spijkerbed om contact te maken met testpunten op de printplaat, waardoor een snelle elektrische verificatie van geassembleerde circuits mogelijk is. Functionele tests, waarbij de printplaat wordt ingeschakeld en op de proef wordt gesteld, bieden een definitieve verificatie van de juiste assemblage en werking.

Processen na assemblage

Afhankelijk van de specifieke toepassing en vereisten, kunnen geassembleerde printplaten aanvullende processen ondergaan. Deze kunnen omvatten:

- Reiniging: Hoewel veel moderne SMT-processen zijn ontworpen om 'niet te reinigen', vereisen sommige toepassingen, met name in de ruimtevaart of de medische sector, mogelijk het verwijderen van fluxresten met behulp van gespecialiseerde reinigingsoplossingen en -apparatuur.

- Conformele coating: Voor printplaten die bestemd zijn voor ruwe omgevingen, kan een dunne beschermende coating worden aangebracht om te beschermen tegen vocht, stof en chemische verontreinigingen, waardoor de betrouwbaarheid van de assemblage op lange termijn wordt verbeterd.

- Underfill: Voor bepaalde toepassingen met hoge betrouwbaarheid kan een vloeibare epoxy onder BGA's of andere grote componenten worden gevloeid. Deze underfill biedt, eenmaal uitgehard, extra mechanische ondersteuning en bescherming tegen thermische cyclische spanningen.

Het SMT-assemblageproces, van de eerste PCB-voorbereiding tot de uiteindelijke tests, demonstreert de precisie en verfijning van de moderne elektronicafabricage. Elke stap bouwt voort op de vorige, met als hoogtepunt de productie van complexe, betrouwbare elektronische assemblages die onze steeds meer verbonden wereld aandrijven.

Surface Mount vs. Through-Hole Technology

Hoewel SMT in veel toepassingen de dominante methode is geworden voor PCB-assemblage, speelt through-hole-technologie nog steeds een belangrijke rol. Het begrijpen van de verschillen tussen deze twee technologieën is cruciaal voor ingenieurs en ontwerpers die beslissingen nemen over het ontwerp en de fabricage van elektronische producten.

Belangrijkste verschillen in componentmontage

Het fundamentele verschil tussen SMT en through-hole-technologie ligt in de manier waarop componenten op de PCB worden bevestigd. Bij SMT worden componenten rechtstreeks op het oppervlak van de printplaat gemonteerd. Hun aansluitingen of uiteinden maken contact met pads op het oppervlak van de printplaat. Through-hole-componenten hebben daarentegen draadpennen die door gaten worden gestoken die in de PCB zijn geboord. Deze pennen worden vervolgens aan de andere kant van de printplaat gesoldeerd.

Dit verschil in montagetechniek heeft verstrekkende gevolgen. SMT-componenten zijn over het algemeen veel kleiner. Een surface-mount-weerstand kan bijvoorbeeld minder dan een millimeter lang zijn, terwijl een through-hole-weerstand enkele millimeters lang kan zijn. Dit verschil in grootte is een belangrijke factor in de miniaturisatie van elektronische apparaten.

Een ander significant verschil is dat SMT componentplaatsing aan beide zijden van een PCB mogelijk maakt. Through-hole-componenten worden, vanwege hun uitstekende pennen, doorgaans slechts aan één kant geplaatst. Deze dubbelzijdige mogelijkheid van SMT verdubbelt effectief de beschikbare ruimte voor componenten, waardoor complexere circuits in een bepaald printplaatoppervlak mogelijk zijn.

Vergelijking van fabricageprocessen

De fabricageprocessen voor SMT- en through-hole-assemblage verschillen aanzienlijk.

PCB-voorbereiding: Through-hole-assemblage vereist het boren van gaten in de PCB voor elke componentpen. Dit voegt tijd en kosten toe aan de fabricage van de printplaat en kan mogelijk defecten veroorzaken. SMT vereist alleen het printen van soldeerpads op het oppervlak van de printplaat, waardoor de fabricage van de printplaat wordt vereenvoudigd.

Componentplaatsing: Through-hole-componentinsertie was van oudsher een handmatig proces, hoewel er geautomatiseerde insertieapparatuur beschikbaar is voor sommige componenttypen. SMT is zeer geschikt voor automatisering. Pick-and-place-machines kunnen SMT-componenten snel en nauwkeurig positioneren, waardoor de assemblagesnelheid en consistentie aanzienlijk toenemen.

Soldeerproces: Through-hole-assemblage maakt doorgaans gebruik van golfsolderen, waarbij de gevulde printplaat over een golf van gesmolten soldeer wordt geleid. Dit kan een uitdaging zijn om te beheersen, met name voor printplaten met een mix van through-hole- en surface-mount-componenten. SMT maakt gebruik van reflow-solderen, waarbij soldeerpasta op de printplaat wordt aangebracht vóór de componentplaatsing en vervolgens in een zorgvuldig gecontroleerde oven wordt gesmolten. Dit zorgt voor een nauwkeurigere controle van het soldeerproces en kan resulteren in consistentere soldeerverbindingen van hoge kwaliteit.

Prestatie- en betrouwbaarheidsoverwegingen

Zowel SMT- als through-hole-technologie kunnen betrouwbare elektronische assemblages produceren, maar elk heeft zijn sterke punten.

Elektrische prestaties: SMT biedt over het algemeen betere prestaties in hoogfrequente toepassingen. De kortere penlengtes en de verminderde parasitaire capaciteit en inductie van SMT-componenten resulteren in een schonere signaaloverdracht en minder elektromagnetische interferentie. Dit maakt SMT voordelig in toepassingen zoals draadloze communicatie of snelle digitale circuits.

Mechanische sterkte: Through-hole-componenten, met hun pennen die door de printplaat lopen, bieden vaak sterkere mechanische verbindingen. Dit kan voordelig zijn in toepassingen die onderhevig zijn aan hoge trillingen of mechanische spanning, zoals auto- of industriële omgevingen. Goed ontworpen SMT-assemblages kunnen ook een uitstekende mechanische betrouwbaarheid vertonen, en technieken zoals underfill kunnen hun robuustheid verder verbeteren.

Thermische prestaties: De thermische eigenschappen van SMT- en through-hole-assemblages kunnen aanzienlijk verschillen. Through-hole-componenten, met hun pennen die door de printplaat lopen, kunnen een pad bieden voor warmteafvoer. SMT maakt een efficiënter gebruik van koperen vlakken voor warmteverspreiding mogelijk, en technieken zoals thermische vias kunnen worden gebruikt om de warmteafvoer te verbeteren wanneer dat nodig is.

Ontwerpflexibiliteit en componentbeschikbaarheid

SMT biedt in veel opzichten een grotere ontwerpflexibiliteit. De kleinere afmetingen van SMT-componenten maken een hogere componentdichtheid en complexere routing op een bepaald printplaatoppervlak mogelijk. SMT is ook meer compatibel met flexibele en rigid-flex PCB's, waardoor mogelijkheden ontstaan voor onconventionele vormfactoren.

Through-hole technologie heeft nog steeds voordelen op bepaalde gebieden. Sommige gespecialiseerde of krachtige componenten zijn alleen verkrijgbaar in through-hole pakketten. Through-hole heeft ook vaak de voorkeur voor componenten die mogelijk moeten worden vervangen of geüpgraded, zoals connectoren of bepaalde soorten condensatoren, omdat de sterkere mechanische verbinding ze geschikter maakt voor herhaaldelijk inbrengen en verwijderen.

SMT ondersteunt een breed scala aan geavanceerde pakkettypen, zoals BGA's en Quad Flat Packages (QFP's), die zeer hoge verbindingsdichtheden mogelijk maken. Deze pakkettypen hebben geen direct equivalent in through-hole technologie.

Kostenoverwegingen

De kostenvergelijking tussen SMT en through-hole technologie hangt af van verschillende factoren, waaronder productievolume, componentselectie en specifieke toepassingsvereisten.

Voor productie in grote volumes is SMT over het algemeen kosteneffectiever. De hogere mate van automatisering in SMT-assemblage leidt tot snellere productietijden en lagere arbeidskosten. De kleinere afmetingen van SMT-componenten kunnen ook leiden tot kleinere totale boardafmetingen, waardoor materiaalkosten worden verlaagd.

Voor productie in kleine volumes of prototyping kan through-hole assemblage soms economischer zijn. De apparatuur die nodig is voor SMT-assemblage vertegenwoordigt een aanzienlijke kapitaalinvestering. Voor kleine productieruns kunnen de opstartkosten voor SMT opwegen tegen de efficiëntiewinst.

Componentkosten kunnen ook een factor zijn. Hoewel veel componenten goedkoper zijn in SMT-pakketten vanwege hun kleinere formaat en productie in grote volumes, is dit niet altijd het geval. Sommige gespecialiseerde componenten kunnen duurder zijn of alleen verkrijgbaar zijn in through-hole pakketten.

Toepassingsspecifieke overwegingen

De keuze tussen SMT en through-hole hangt vaak af van de specifieke toepassing.

Militair en ruimtevaart: deze industrieën geven vaak de voorkeur aan through-hole technologie voor kritieke componenten vanwege de vermeende hogere betrouwbaarheid onder extreme omstandigheden. De sterkere mechanische verbinding van through-hole componenten kan voordelig zijn in omgevingen met hoge trillingen of hoge g-krachten.

Consumentenelektronica: SMT domineert deze sector vanwege de voordelen op het gebied van miniaturisatie en efficiëntie van productie in grote volumes. Het kleine formaat en het lichte gewicht van SMT-assemblages zijn cruciaal voor draagbare apparaten zoals smartphones, tablets en wearables.

Automotive: Moderne voertuigen vertrouwen in toenemende mate op SMT voor de meeste van hun elektronica vanwege de behoefte aan compacte, betrouwbare besturingsmodules. Through-hole componenten kunnen nog steeds worden gebruikt voor bepaalde krachtige of zeer betrouwbare toepassingen.

Industriële apparatuur: deze sector gebruikt vaak een mix van SMT en through-hole technologie. SMT heeft de voorkeur voor besturingselektronica, terwijl through-hole kan worden gebruikt voor robuuste, krachtige componenten of onderdelen die mogelijk in het veld moeten worden vervangen.

Veel moderne PCB-ontwerpen gebruiken een combinatie van SMT- en through-hole componenten, waarbij de sterke punten van elke technologie worden benut waar dat nodig is. Met deze hybride aanpak kunnen ontwerpers optimaliseren voor prestaties, betrouwbaarheid en kosten op basis van de specifieke vereisten van elk onderdeel van het circuit.

Toepassingen en impact van SMT op de industrie

SMT heeft een diepgaande impact gehad op tal van industrieën en heeft een revolutie teweeggebracht in productontwerp en productieprocessen. De invloed ervan strekt zich uit van consumentenelektronica tot ruimtevaart, medische apparatuur en daarbuiten. Laten we eens kijken hoe SMT verschillende sectoren heeft getransformeerd.

Consumentenelektronica

De consumentenelektronica-industrie is misschien wel het meest zichtbaar getransformeerd door SMT. Deze technologie is een belangrijke aanjager geweest van de miniaturisatietrend die de persoonlijke elektronica de afgelopen decennia heeft bepaald.

Smartphones zijn een goed voorbeeld. Deze apparaten bevatten rekenkracht, draadloze communicatiemogelijkheden, displays met hoge resolutie en geavanceerde camerasystemen in zakformaat. Zonder de hoge componentdichtheid en miniaturisatie die mogelijk worden gemaakt door SMT, zouden moderne smartphones niet mogelijk zijn.

Tablets en laptops hebben er ook van geprofiteerd. De technologie heeft gezorgd voor dunnere, lichtere apparaten met een langere batterijduur. De evolutie van laptops van omvangrijke machines naar slanke ultrabooks is grotendeels te danken aan de ruimte-efficiëntie van SMT.

Wearable technologie, zoals smartwatches en fitnesstrackers, vertegenwoordigt een andere categorie die zijn bestaan te danken heeft aan SMT. Deze apparaten vereisen extreem compacte circuitontwerpen om in hun kleine vormfactoren te passen en toch geavanceerde functionaliteit te bieden, zoals hartslagmeting, GPS-tracking en draadloze communicatie.

In home entertainment heeft SMT de ontwikkeling van steeds geavanceerdere en compactere apparaten mogelijk gemaakt. Moderne smart-tv's bevatten krachtige processors en draadloze connectiviteit in dunne profielen. Gamingconsoles bevatten krachtige grafische en verwerkingsmogelijkheden in relatief kleine behuizingen.

Automotive-elektronica

De auto-industrie heeft een aanzienlijke transformatie ondergaan met de toenemende integratie van elektronica, en SMT heeft een cruciale rol gespeeld.

Engine Control Units (ECU's) zijn geavanceerder geworden en beheren alles, van brandstofinjectie tot emissiebeheersing, met toenemende precisie. SMT zorgt ervoor dat deze units compact maar krachtig zijn en in staat zijn om enorme hoeveelheden sensorgegevens in realtime te verwerken.

Advanced Driver Assistance Systems (ADAS) zijn sterk afhankelijk van SMT voor hun implementatie. Functies zoals adaptieve cruise control, waarschuwingen voor het verlaten van de rijstrook en automatisch noodremmen vereisen compacte, betrouwbare elektronische besturingsmodules. Door het kleine formaat van SMT-assemblages kunnen deze systemen naadloos in voertuigen worden geïntegreerd.

Infotainmentsystemen in moderne voertuigen zijn steeds geavanceerder geworden en bieden functies zoals navigatie, smartphone-integratie en hifi-audio. SMT zorgt ervoor dat deze complexe systemen in de beperkte beschikbare ruimte op het dashboard passen.

De opkomst van elektrische en hybride voertuigen heeft nieuwe eisen gesteld aan automotive-elektronica. Batterijbeheersystemen, cruciaal voor de veilige en efficiënte werking van deze voertuigen, zijn afhankelijk van SMT voor hun compacte, krachtige ontwerpen. Vermogenselektronica voor motorbesturing in elektrische voertuigen profiteert ook van de superieure thermische en elektrische eigenschappen van goed ontworpen SMT-assemblages.

Lucht- en ruimtevaart en defensie

Hoewel de ruimtevaart- en defensie-industrie traditioneel de voorkeur heeft gegeven aan through-hole technologie vanwege de vermeende betrouwbaarheidsvoordelen, heeft SMT aanzienlijke vorderingen gemaakt.

In de commerciële luchtvaart heeft SMT de ontwikkeling van geavanceerdere avionicasystemen mogelijk gemaakt. Vluchtbeheerscomputers, navigatiesystemen en in-flight entertainmentsystemen profiteren allemaal van het kleinere formaat en het lagere gewicht van SMT-assemblages.

Satelliet technologie heeft ook geprofiteerd van SMT. Het verminderde gewicht van SMT-assemblages is vooral waardevol in satelliet toepassingen, waar elke gram die wordt bespaard op het gewicht van componenten kan leiden tot aanzienlijke kostenbesparingen bij de lanceerkosten. SMT maakt het ook mogelijk om complexere functionaliteit te verpakken in de beperkte ruimte die beschikbaar is in satellietontwerpen.

In militaire toepassingen heeft SMT zijn toepassing gevonden in draagbare communicatieapparatuur, waardoor compactere en lichtere ontwerpen mogelijk zijn die cruciaal zijn voor veldoperaties. Radarsystemen en elektronische oorlogsvoeringsapparatuur hebben ook geprofiteerd van de verbeterde hoogfrequentie prestatiekenmerken van SMT.

Medische apparatuur

De industrie van medische apparatuur heeft SMT ingezet om geavanceerdere, compactere en patiëntvriendelijkere apparaten te creëren.

Draagbare medische apparaten hebben aanzienlijke vooruitgang geboekt. Apparaten zoals glucosemeters voor diabetici zijn kleiner en gebruiksvriendelijker geworden. Draagbare gezondheidstrackers, die verschillende vitale functies bewaken, zijn afhankelijk van SMT voor hun compacte ontwerp.

Implanteerbare medische apparaten vormen een cruciale toepassing van SMT. Pacemakers en implanteerbare cardioverter-defibrillatoren (ICD's) zijn kleiner en geavanceerder geworden, waardoor het comfort van de patiënt en de levensduur van het apparaat zijn verbeterd. Cochleaire implantaten, die het gehoor herstellen voor sommige personen met ernstig gehoorverlies, gebruiken SMT om complexe mogelijkheden voor signaalverwerking in een klein implanteerbaar apparaat te verpakken.

Diagnostische apparatuur heeft er ook enorm van geprofiteerd. Echografieapparaten zijn bijvoorbeeld geëvolueerd van grote, op een kar gebaseerde systemen naar handheld-apparaten die gemakkelijk kunnen worden meegenomen en gebruikt op de plaats van zorg. Deze miniaturisatie, mogelijk gemaakt door SMT, heeft de toegankelijkheid van geavanceerde medische beeldvorming vergroot.

SMT heeft ook de ontwikkeling van geavanceerdere laboratoriumapparatuur mogelijk gemaakt. Geautomatiseerde bloedanalyseapparaten en DNA-sequencingmachines maken gebruik van de hoge componentdichtheid van SMT om complexe analytische mogelijkheden in relatief compacte vormfactoren te verpakken.

De betrouwbaarheid van SMT-assemblages is vooral cruciaal in medische toepassingen, waar het falen van een apparaat ernstige gevolgen kan hebben. Strenge kwaliteitscontroleprocessen en gespecialiseerde ontwerptechnieken worden gebruikt om de betrouwbaarheid op lange termijn van medische apparaten die SMT gebruiken te waarborgen.

Industriële en telecommunicatieapparatuur

In de industriële sector heeft SMT de ontwikkeling van compactere en geavanceerdere besturingssystemen mogelijk gemaakt, wat heeft bijgedragen aan de vooruitgang van automatisering en Industrie 4.0-initiatieven.

Programmable Logic Controllers (PLC's) zijn dankzij SMT krachtiger en compacter geworden. Hierdoor kunnen complexere besturingssystemen worden geïmplementeerd in industriële omgevingen met beperkte ruimte.

SMT heeft ook een cruciale rol gespeeld in de ontwikkeling van sensoren en data-acquisitiesystemen voor industriële toepassingen. Het Internet of Things (IoT) is sterk afhankelijk van compacte, energiezuinige sensorknooppunten, die mogelijk worden gemaakt door SMT.

In de telecommunicatie-industrie is SMT van cruciaal belang geweest voor de evolutie van de netwerkinfrastructuur. Routers, switches en cellulaire basisstations zijn compacter en energiezuiniger geworden en bieden tegelijkertijd meer mogelijkheden voor gegevensverwerking.

De ontwikkeling van 5G-technologie, met zijn eisen voor hoogfrequente werking en compacte apparatuur, is in het bijzonder afhankelijk geweest van SMT. Het vermogen om dichte, hoogwaardige RF-circuits te creëren is cruciaal voor het implementeren van de geavanceerde antenne-arrays en signaalverwerking die vereist zijn voor 5G-netwerken.

Impact op productie en toeleveringsketen

Naast de directe toepassingen heeft SMT een grote impact gehad op de elektronica productieprocessen en de wereldwijde toeleveringsketens.

De hoge mate van automatisering in de SMT-assemblage heeft geleid tot aanzienlijke veranderingen in de personeelsbehoeften in de productie. Hoewel het de behoefte aan handmatige assemblagemedewerkers heeft verminderd, heeft het de vraag gecreëerd naar geschoolde technici om de geavanceerde SMT-apparatuur te bedienen en te onderhouden.

SMT heeft ook invloed gehad op de manier waarop elektronische producten worden ontworpen en geprototypeerd. De beschikbaarheid van SMT-componenten en assemblagediensten heeft het voor startups en kleine bedrijven gemakkelijker gemaakt om elektronische producten te ontwikkelen en te produceren, wat bijdraagt aan innovatie in de technologiesector.

De wereldwijde toeleveringsketen van elektronica is gevormd door SMT. De technologie heeft de concentratie van grootschalige elektronica productie mogelijk gemaakt in regio's met lagere arbeidskosten, omdat de geautomatiseerde aard van de SMT-assemblage de impact van verschillen in arbeidskosten vermindert.

Componentleveranciers hebben hun productaanbod aangepast om aan de eisen van SMT te voldoen. De ontwikkeling van steeds kleinere componentpakketten en de verschuiving naar loodvrije soldeer zijn directe resultaten van de wijdverbreide toepassing van SMT.

De behoefte aan gespecialiseerde SMT-apparatuur heeft nieuwe markten gecreëerd voor leveranciers van productietechnologie. Bedrijven die gespecialiseerd zijn in pick-and-place machines, reflow-ovens en inspectiesystemen zijn cruciale spelers geworden in het ecosysteem van de elektronica productie.

SMT heeft ook de vooruitgang in de PCB-productietechnologie gestimuleerd. De fijne pitch en hoge dichtheid van SMT-componenten hebben PCB-fabrikanten ertoe aangezet om mogelijkheden te ontwikkelen voor het produceren van printplaten met fijnere sporen, kleinere vias en meer lagen.