In de complexe wereld van de productie van elektronica is het van het grootste belang om de kwaliteit en betrouwbaarheid van elk onderdeel te waarborgen. Een cruciaal aspect van dit kwaliteitscontroleproces is het functioneel testen van Printed Circuit Board Assemblies (PCBA's). Maar wat is een PCBA-functionele tester precies en waarom is deze zo belangrijk? Dit artikel duikt in de wereld van PCBA-functionele testers en onderzoekt hun doel, typen, componenten, werking, voordelen en beperkingen. Of u nu nieuw bent in het vakgebied of een ervaren onderzoeker, deze gids biedt een uitgebreid overzicht van deze essentiële technologie.

Wat is een PCBA-functionele tester

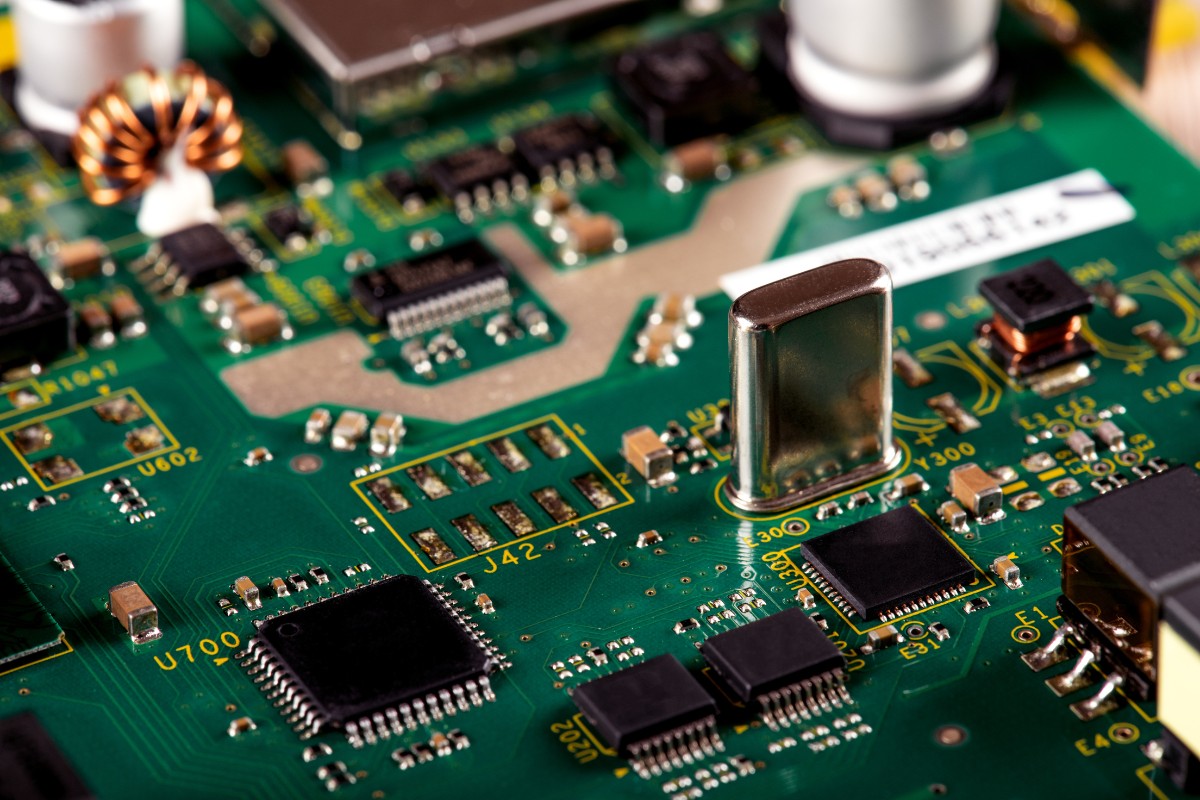

Laten we beginnen met de basis. PCBA staat voor Printed Circuit Board Assembly. Het verwijst naar een printplaat waarop alle elektronische componenten, zoals weerstanden, condensatoren en geïntegreerde schakelingen, zijn gesoldeerd. Het is het hart van de meeste elektronische apparaten, van smartphones tot industriële besturingssystemen.

Een PCBA-functionele tester is een geavanceerd systeem dat wordt gebruikt om te verifiëren of een PCBA correct werkt volgens zijn specificaties. Het is als een eindexamen voor de geassembleerde printplaat. De tester levert stroom en signalen aan de PCBA en meet de reacties om ervoor te zorgen dat deze naar behoren functioneert. Zie het als een dokter die de vitale functies van een patiënt controleert. Net zoals een dokter verschillende instrumenten gebruikt om de gezondheid van een patiënt te beoordelen, gebruikt een functionele tester verschillende hulpmiddelen om de 'gezondheid' van een PCBA te evalueren. Deze testers zijn essentieel in de productie van elektronica om defecten op te sporen die tijdens het assemblageproces zijn opgetreden, zoals een onjuiste plaatsing van componenten, een slechte soldeerverbinding of interne kortsluiting.

Het primaire doel? Om defecte PCBA's op te sporen voordat ze naar klanten worden verzonden, waardoor de productkwaliteit en betrouwbaarheid worden gewaarborgd. Het gaat hier niet alleen om het vermijden van kleine foutjes; het gaat erom ervoor te zorgen dat de apparaten waarop we elke dag vertrouwen, feilloos functioneren.

Waarom is het testen van PCBA's belangrijk?

Het testen van PCBA's is niet alleen een formaliteit; het is een cruciale stap in het productieproces met verstrekkende gevolgen. Laten we eens kijken waarom:

Productkwaliteit waarborgen: Dit is de meest voor de hand liggende reden. Testen helpt bij het identificeren van fabricagefouten, waardoor wordt voorkomen dat defecte producten de klant bereiken. Stel je voor dat je een nieuwe telefoon koopt en ontdekt dat de camera niet werkt. Rigoureuze tests zijn bedoeld om dergelijke problemen te elimineren.

Het verminderen van uitval in het veld: Het vroegtijdig opsporen van defecten vermindert de kans dat producten in het veld uitvallen. Uitval in het veld kan enorm kostbaar zijn voor bedrijven, niet alleen in termen van reparaties, maar ook in termen van schade aan hun reputatie. Een product dat voortijdig uitvalt, kan het vertrouwen van de klant aantasten en leiden tot negatieve recensies.

Betrouwbaarheid verbeteren: Grondige tests leiden tot betrouwbaardere producten. Betrouwbaarheid is een belangrijke factor voor klanttevredenheid en merkloyaliteit. Klanten blijven eerder bij een merk dat consistent betrouwbare producten levert.

Kostenbesparingen: Het identificeren en verhelpen van defecten tijdens de productie is aanzienlijk goedkoper dan het afhandelen van retouren, reparaties en garantieclaims. De kosten van bijvoorbeeld een productterugroeping kunnen astronomisch zijn.

De merkreputatie behouden: Het leveren van hoogwaardige, betrouwbare producten helpt bij het behouden van een positief merkimago. In de huidige concurrerende markt is de reputatie van een bedrijf een van de meest waardevolle activa.

Soorten PCBA-functionele testers

Er zijn verschillende soorten PCBA-functionele testers beschikbaar, elk met zijn eigen sterke en zwakke punten. Hier is een kort overzicht:

In-Circuit Testers (ICT): Deze testers controleren afzonderlijke componenten op een PCBA terwijl ze in-circuit zijn (op de printplaat gesoldeerd). Ze gebruiken een 'spijkerbed'-opstelling om contact te maken met testpunten op de printplaat. ICT's zijn geweldig in het vinden van fabricagefouten, zoals een onjuiste plaatsing van componenten of problemen met soldeerverbindingen.

Flying Probe Testers: Deze testers gebruiken een klein aantal probes die over de printplaat bewegen om contact te maken met testpunten. Ze hebben geen speciale opstelling nodig, waardoor ze flexibeler zijn dan ICT's. Ze zijn geschikt voor productie in kleine oplages en het testen van prototypes.

Geautomatiseerde optische inspectie (AOI): AOI-systemen gebruiken camera's om beelden van de PCBA vast te leggen en deze te analyseren op defecten. Ze kunnen problemen detecteren, zoals ontbrekende componenten of een onjuiste componentoriëntatie. AOI wordt vaak gebruikt als een eerste inspectie om snel duidelijke visuele defecten te identificeren.

Röntgeninspectie: Röntgeninspectiesystemen gebruiken röntgenstralen om beelden te maken van de interne structuur van de PCBA. Ze kunnen verborgen defecten detecteren, zoals holtes in soldeerverbindingen of problemen met ball grid array (BGA)-pakketten. Dit type inspectie is cruciaal voor toepassingen met een hoge betrouwbaarheid.

Functionele circuittesters: Deze testers verifiëren de algehele functionaliteit van de PCBA door stroom en signalen toe te passen en de reacties te meten. Ze simuleren de daadwerkelijke werkomgeving van de PCBA en zorgen ervoor dat deze voldoet aan de prestatiespecificaties.

Diepgaande analyse van elk type

Laten we elk type tester eens nader bekijken:

In-Circuit Testers (ICT)

- Sterke punten: ICT's bieden een hoge foutdekking, vooral voor analoge componenten. Ze zijn snel en zeer geschikt voor productieomgevingen met een hoog volume.

- Zwakke punten: Het ontwikkelen van fixtures voor ICT's kan duur zijn. Ze hebben ook beperkte functionele testmogelijkheden en kunnen problemen ondervinden met boards met een hoge dichtheid.

- Beste gebruiksscenario's: ICT's zijn ideaal voor de productie van boards met een hoog volume en een aanzienlijk aantal analoge componenten.

Flying Probe Testers

- Sterke punten: Flying probe testers elimineren de noodzaak voor dure fixtures. Ze bieden flexibiliteit voor verschillende boardontwerpen en zijn zeer geschikt voor prototypes en productie met een laag volume.

- Zwakke punten: Ze hebben langzamere testtijden in vergelijking met ICT's en bieden mogelijk een beperkte foutdekking. Ze kunnen ook problemen ondervinden met zeer snelle signalen.

- Beste gebruiksscenario's: Flying probe testers zijn het meest geschikt voor het testen van prototypes, productie met een laag volume en boards met beperkte testtoegang.

Geautomatiseerde optische inspectie (AOI)

- Sterke punten: AOI-systemen zijn snel, contactloos en effectief voor het detecteren van visuele defecten. Ze zijn ook relatief goedkoop.

- Zwakke punten: Ze zijn beperkt tot zichtbare defecten en kunnen gevoelig zijn voor verlichting en variaties in boardkleur.

- Beste gebruiksscenario's: AOI is ideaal voor eerste inspectie, procesbewaking en het detecteren van grove assemblagefouten.

Röntgeninspectie

- Sterke punten: Röntgeninspectie kan verborgen defecten detecteren, waardoor het essentieel is voor BGA en andere complexe pakketten. Het biedt een hoge betrouwbaarheid in inspectieresultaten.

- Zwakke punten: Röntgenapparatuur is duur en vereist gespecialiseerde training om te bedienen. Het is ook langzamer dan AOI.

- Beste gebruiksscenario's: Röntgeninspectie is cruciaal voor toepassingen met een hoge betrouwbaarheid, inspectie van complexe pakketten en foutanalyse.

Functionele Circuittesters

- Sterke punten: Functionele testers verifiëren de algehele functionaliteit van de PCBA en simuleren de werking in de echte wereld. Ze kunnen worden aangepast voor specifieke toepassingen.

- Zwakke punten: Ze kunnen complex zijn om te programmeren en lokaliseren mogelijk niet de exacte locatie van een defect. De testtijden kunnen variëren, afhankelijk van de complexiteit van de PCBA.

- Beste gebruiksscenario's: Functionele testers zijn ideaal voor end-of-line testen, om ervoor te zorgen dat het product voldoet aan de prestatiespecificaties, en voor het testen van complexe digitale circuits.

Testfixture

De testfixture is een cruciaal onderdeel van een functionele PCBA-tester. Het is een mechanisch apparaat dat de PCBA op zijn plaats houdt en elektrische verbindingen met de tester biedt. Zie het als een op maat gemaakt dockingstation voor de PCBA. Een typische fixture bestaat uit een basisplaat, een bovenplaat en een set veerbelaste testprobes, vaak pogo-pennen genoemd. De fixture is zorgvuldig ontworpen om de PCBA nauwkeurig uit te lijnen met de probes, waardoor een betrouwbaar contact wordt gegarandeerd.

Ontwerpoverwegingen voor testfixtures

Het ontwerpen van een testfixture is een complex proces dat een zorgvuldige afweging van verschillende factoren vereist:

Boardlay-out: De fixture moet worden ontworpen om de specifieke lay-out van de PCBA te accommoderen, inclusief de locatie van testpunten en componenten. Elk PCBA-ontwerp is uniek en vereist een aangepaste fixture.

Probeplaatsing: Probes moeten strategisch worden geplaatst om toegang te krijgen tot alle noodzakelijke testpunten zonder de componenten te hinderen. Dit vereist een zorgvuldige planning en precisie.

Signaalintegriteit: Voor snelle circuits moet de fixture zo worden ontworpen dat signaalreflecties en overspraak worden geminimaliseerd. Dit kan het gebruik van impedantie-gecontroleerde probes en een zorgvuldige routing van sporen binnen de fixture omvatten. Dit is een complexere overweging die vaak over het hoofd wordt gezien, maar cruciaal is in moderne snelle elektronica.

Duurzaamheid: De fixture moet bestand zijn tegen herhaaldelijk gebruik zonder dat de prestaties afnemen. Testfixtures worden vaak duizenden keren gebruikt, dus ze moeten gebouwd zijn om lang mee te gaan.

Gebruiksgemak: De fixture moet gemakkelijk te laden en te ontladen zijn met de PCBA, waardoor vermoeidheid van de operator en mogelijke schade aan de printplaat worden geminimaliseerd. Een goed ontworpen fixture kan de efficiëntie van het testproces aanzienlijk verbeteren.

Testprobes

Testprobes, ook wel pogo-pennen genoemd, zijn de onbezongen helden van het functionele testproces. Het zijn veerbelaste contacten die elektrische verbindingen maken tussen de tester en de PCBA. Deze kleine probes zijn ontworpen om samen te drukken wanneer de PCBA ertegenaan wordt gedrukt, waardoor een goed contact wordt gegarandeerd, zelfs als de printplaat enigszins kromgetrokken is.

Er zijn verschillende soorten probes beschikbaar voor verschillende toepassingen. Zo worden hoogstroomprobes gebruikt voor stroomcircuits, terwijl hoogfrequentieprobes worden gebruikt voor snelle signalen. Er zijn ook probes die speciaal zijn ontworpen voor toegang tot kleine testpunten. Probe-uiteinden kunnen worden gemaakt van verschillende materialen, zoals berylliumkoper of goud, afhankelijk van de toepassingsvereisten. De keuze van het probemateriaal kan de levensduur en betrouwbaarheid van de verbinding beïnvloeden.

Meetinstrumenten

Functionele testers vertrouwen op een verscheidenheid aan meetinstrumenten om signalen toe te passen en de reacties van de PCBA te meten. Deze instrumenten zijn de werkpaarden van het testproces en leveren de gegevens die nodig zijn om te bepalen of de PCBA correct functioneert. Hier zijn enkele veelgebruikte instrumenten:

Digitale Multimeters (DMM's): Deze veelzijdige instrumenten meten spanning, stroom en weerstand. Ze zijn essentieel voor basis elektrische metingen.

Oscilloscopen: Oscilloscopen geven golfvormen van elektrische signalen weer, waardoor ingenieurs het gedrag van het circuit in de loop van de tijd kunnen visualiseren. Ze zijn cruciaal voor het analyseren van signaalintegriteit en het detecteren van timingproblemen.

Voedingen: Voedingen leveren de nodige stroom aan de PCBA tijdens het testen. Ze kunnen worden geprogrammeerd om specifieke spanningen en stromen te leveren.

Signaalgeneratoren: Signaalgeneratoren creëren verschillende soorten elektrische signalen, zoals sinusgolven, blokgolven en pulsen. Deze signalen worden gebruikt om de PCBA te stimuleren en de reactie op verschillende inputs te testen.

Logische Analysatoren: Logische analysatoren leggen digitale signalen vast en analyseren deze. Ze zijn vooral handig voor het debuggen van complexe digitale circuits.

Gespecialiseerde Instrumenten: Afhankelijk van de toepassing kunnen functionele testers ook gespecialiseerde instrumenten bevatten, zoals RF-signaalgeneratoren, spectrumanalysatoren en netwerkanalysatoren. Deze instrumenten worden gebruikt voor het testen van specifieke soorten circuits, zoals radiofrequentie (RF) of communicatiecircuits.

Software en Besturingssysteem

De software en het besturingssysteem vormen de hersenen van de functionele tester. Het orkestreert het hele testproces, bestuurt de werking van de tester, voert het testprogramma uit, verzamelt gegevens van de meetinstrumenten en analyseert de resultaten. Het is als de dirigent van een orkest, die ervoor zorgt dat alle instrumenten in harmonie spelen.

De software bevat doorgaans een grafische gebruikersinterface (GUI) waarmee de operator met de tester kan communiceren. Deze GUI biedt een gebruiksvriendelijke manier om de tester te bedienen, het testproces te volgen en de resultaten te bekijken. Testprogramma's worden geschreven in een gespecialiseerde programmeertaal of met behulp van een grafische programmeeromgeving. Deze programma's definiëren de volgorde van de uit te voeren tests, de toe te passen signalen en de uit te voeren metingen.

De software kan ook functies bevatten voor datalogging, rapportgeneratie en statistische procesbeheersing. Datalogging stelt ingenieurs in staat om de prestaties van PCBA's in de loop van de tijd te volgen, terwijl rapportgeneratie een gedetailleerde samenvatting van de testresultaten biedt. Statistische procesbeheersing (SPC) gebruikt statistische methoden om het productieproces te bewaken en te beheersen, waardoor trends kunnen worden geïdentificeerd en defecten kunnen worden voorkomen.

Hoe Werkt een PCBA Functionele Tester?

Heeft u zich ooit afgevraagd wat er achter de schermen gebeurt tijdens een PCBA functionele test? Laten we het proces stap voor stap opsplitsen:

Functioneel Testproces

- Laden: De PCBA wordt zorgvuldig in de testopstelling geladen.

- Verbinding: De testprobes maken contact met de testpunten op de PCBA, waardoor elektrische verbindingen tot stand worden gebracht.

- Inschakelen: De tester schakelt de PCBA in, waardoor deze tot leven komt.

- Testuitvoering: De tester voert het testprogramma uit, dat een reeks signalen op de PCBA toepast en de reacties meet. Hier begint het echte testen.

- Data-acquisitie: De meetinstrumenten leggen de signalen van de PCBA vast en verzamelen de ruwe data.

- Data-analyse: De software analyseert de data en vergelijkt deze met de verwachte waarden om te bepalen of de PCBA correct functioneert.

- Slagen/Zakken Bepaling: Op basis van de analyse bepaalt de software of de PCBA de test doorstaat of niet. Dit is het moment van de waarheid.

- Rapportage: De tester genereert een rapport dat de testresultaten aangeeft, inclusief eventuele gedetecteerde fouten. Dit rapport biedt waardevolle informatie voor debugging en procesverbetering.

- Uitladen: De PCBA wordt uit de opstelling geladen, klaar voor de volgende fase in het productieproces.

Geavanceerde functionele testtechnieken

Naast het basisproces zijn er verschillende geavanceerde technieken die worden gebruikt bij functioneel testen:

Boundary Scan (JTAG): Dit is een techniek voor het testen van verbindingen tussen geïntegreerde schakelingen op een PCBA. Het gebruikt een speciale testbus om data in en uit de IC's te verschuiven, waardoor de tester de verbindingen ertussen kan verifiëren.

In-System Programming (ISP): Dit is een methode voor het programmeren of configureren van apparaten op een PCBA terwijl ze in-circuit zijn. Functionele testers kunnen worden gebruikt om ISP uit te voeren, waardoor ze firmware kunnen updaten of programmeerbare logische apparaten kunnen configureren.

Protocolbewust testen: Dit is een techniek voor het testen van communicatie-interfaces op een PCBA, zoals USB, Ethernet of CAN-bus. De tester emuleert het communicatieprotocol en verifieert dat de PCBA correct kan communiceren met andere apparaten.

Voordelen van het gebruik van PCBA functionele testers

De voordelen van het gebruik van PCBA functionele testers zijn talrijk en dragen aanzienlijk bij aan de algehele kwaliteit en efficiëntie van de productie van elektronica:

Verbeterde productkwaliteit: Functioneel testen helpt ervoor te zorgen dat PCBA's voldoen aan hun prestatiespecificaties. Deze rigoureuze tests leiden tot producten van hogere kwaliteit die minder kans hebben op defecten of storingen.

Verminderde testtijd: Geautomatiseerde functionele testers kunnen PCBA's veel sneller testen dan handmatige testmethoden. Deze snelheid verkort de productietijd aanzienlijk en zorgt voor een snellere time-to-market.

Kostenbesparingen: Vroegtijdige detectie van defecten vermindert nabewerking, afval en garantie kosten. Door problemen vroegtijdig op te sporen, kunnen fabrikanten op de lange termijn aanzienlijke hoeveelheden geld besparen.

Verbeterde betrouwbaarheid: Grondig testen leidt tot betrouwbaardere producten die minder snel defect raken in het veld. Deze verbeterde betrouwbaarheid verhoogt de klanttevredenheid en verkleint de kans op dure product recalls.

Data-gedreven inzichten: Functionele testers kunnen gegevens verzamelen die kunnen worden gebruikt om het productieproces en het productontwerp te verbeteren. Deze gegevens kunnen worden geanalyseerd om trends te identificeren, processen te optimaliseren en toekomstige defecten te voorkomen. Dit is een minder voor de hand liggend, maar steeds belangrijker wordend voordeel, vooral met de opkomst van data-analyse in de productie.

Schaalbaarheid: Functioneel testen kan worden geschaald om te voldoen aan de behoeften van verschillende productievolumes. Of u nu een kleine batch prototypes produceert of een groot volume consumentenelektronica, functioneel testen kan worden aangepast aan uw behoeften.

Beperkingen van PCBA functionele testers

Hoewel PCBA functionele testers veel voordelen bieden, hebben ze ook enkele beperkingen:

Fixture kosten: Het ontwikkelen van aangepaste testfixtures kan duur zijn, vooral voor complexe boards. Deze kosten kunnen een drempel vormen voor kleinere fabrikanten of voor degenen die een grote verscheidenheid aan boards produceren.

Programmeercomplexiteit: Het schrijven van testprogramma's kan tijdrovend zijn en gespecialiseerde vaardigheden vereisen. Deze complexiteit kan de totale ontwikkeltijd en -kosten verhogen.

Beperkingen in testdekking: Functionele testers zijn mogelijk niet in staat om elk aspect van een PCBA te testen, vooral niet bij zeer complexe ontwerpen. Er kunnen bepaalde functies of componenten zijn die moeilijk of onmogelijk te testen zijn met behulp van een functionele tester.

Debugging uitdagingen: Wanneer een PCBA niet slaagt voor een functionele test, kan het moeilijk zijn om de exacte oorzaak van de storing te achterhalen. Dit kan leiden tot tijdrovende debugging inspanningen.

Onderhoudsvereisten: Functionele testers vereisen regelmatige kalibratie en onderhoud om de nauwkeurigheid te waarborgen. Dit doorlopende onderhoud kan de totale eigendomskosten verhogen.

De juiste PCBA functionele tester kiezen

Het selecteren van de juiste PCBA functionele tester is een cruciale beslissing die de efficiëntie en effectiviteit van uw testproces aanzienlijk kan beïnvloeden. Hier zijn enkele belangrijke factoren om te overwegen:

Board complexiteit: Houd rekening met de complexiteit van de PCBAs die moeten worden getest. Dit omvat het aantal componenten, de soorten componenten (analoog, digitaal, mixed-signal) en de dichtheid van de board. Meer complexe boards vereisen mogelijk meer geavanceerde testers.

Productievolume: Kies een tester die geschikt is voor uw productievolume. Flying probe testers zijn geschikt voor productie in kleine volumes of prototyping, terwijl ICT's beter zijn voor productie in grote volumes.

Budgetbeperkingen: Functionele testers kunnen variëren in prijs van een paar duizend dollar tot honderdduizenden dollars. Bepaal uw budget en kies een tester die binnen dat budget past.

Testvereisten: Houd rekening met de specifieke testvereisten, zoals de soorten tests die moeten worden uitgevoerd (bijv. spanningsmetingen, frequentiemeetingen, digitale signaalanalyse), de nauwkeurigheidseisen en de snelheidseisen.

Technische ondersteuning: Kies een leverancier die goede technische ondersteuning en training biedt. Dit is cruciaal om ervoor te zorgen dat u de tester effectief kunt gebruiken en onderhouden.

Toekomstige behoeften: Houd rekening met de mogelijkheden voor toekomstige groei en kies een tester die kan worden uitgebreid of geüpgraded om aan toekomstige behoeften te voldoen. Dit is vooral belangrijk als u veranderingen in uw productontwerpen of productievolume verwacht. Het kiezen van een schaalbare oplossing kan u behoeden voor het voortijdig vervangen van uw tester.

PCBA Functionele Tester Installatieproces

Het opzetten van een PCBA functionele tester omvat verschillende belangrijke stappen:

Fixture Ontwerp en Fabricage:

- Analyseer het PCBA-ontwerp en identificeer testpunten.

- Ontwerp de testfixture met behulp van CAD-software.

- Fabriceer de fixture met behulp van materialen zoals FR-4, aluminium of acryl.

- Installeer de testprobes in de fixture.

Testprogramma Ontwikkeling:

- Definieer de testvereisten en specificaties.

- Schrijf het testprogramma met behulp van een gespecialiseerde programmeertaal of een grafische programmeeromgeving.

- Debug het testprogramma met behulp van een simulator of een prototype PCBA.

Systeemintegratie en Kalibratie:

- Installeer de software op de computer van de tester.

- Sluit de meetinstrumenten aan op de tester.

- Laad de testfixture op de tester.

- Kalibreer de tester met behulp van een bekende, goed werkende PCBA of een kalibratie-artefact.

PCBA Functionele Tester Onderhoud

Correct onderhoud is essentieel voor het waarborgen van de nauwkeurigheid en levensduur van een PCBA functionele tester:

Regelmatige Kalibratie: Functionele testers moeten regelmatig worden gekalibreerd om de nauwkeurigheid te waarborgen. Het kalibratie-interval is afhankelijk van de specifieke tester en de toepassingsvereisten.

Probe Reiniging en Vervanging: Testprobes moeten regelmatig worden gereinigd om vuil te verwijderen en een goed contact te waarborgen. Probes moeten worden vervangen wanneer ze versleten of beschadigd raken.

Software Updates: Houd de software van de tester up-to-date om compatibiliteit met de nieuwste besturingssystemen te waarborgen en om te profiteren van nieuwe functies en bugfixes.

Preventief Onderhoud: Voer regelmatig preventief onderhoud uit op de tester, zoals het controleren van kabels, connectoren en voedingen.

Functioneel Testen Vergelijken met Andere Methoden

Functioneel testen is slechts een van de vele methoden die worden gebruikt om PCBA's te testen. Hier is hoe het zich verhoudt tot andere veel voorkomende methoden:

Handmatig Testen:

- Voordelen: Lage initiële kosten, flexibel, kan worden gebruikt voor elk type PCBA.

- Nadelen: Traag, arbeidsintensief, vatbaar voor menselijke fouten, niet geschikt voor productie in grote volumes.

In-Circuit Testing (ICT):

- Voordelen: Hoge foutdekking voor analoge componenten, snelle testtijden, goed voor productie in grote volumes.

- Nadelen: Hoge kosten voor testopstellingen, beperkte mogelijkheden voor functioneel testen, uitdagingen met boards met hoge dichtheid.

Burn-In testen:

- Voordelen: Kan vroege uitval detecteren, verbetert de productbetrouwbaarheid.

- Nadelen: Tijdrovend, kan componenten belasten, mogelijk niet geschikt voor alle toepassingen.

Functioneel testen:

- Voordelen: Verifieert de algehele functionaliteit, simuleert de werking in de echte wereld, kan worden aangepast voor specifieke toepassingen.

- Nadelen: Kan complex zijn om te programmeren, kan de exacte locatie van het defect niet pinpointen, testtijden kunnen variëren afhankelijk van de complexiteit.

Industriestandaarden voor functioneel testen

Verschillende industriestandaarden bieden richtlijnen en vereisten voor functioneel testen:

- IPC-9252: Richtlijnen voor het elektrisch testen van onbestukte printplaten

- IPC-7351: Algemene vereisten voor Surface Mount Design en Land Pattern Standard

- JEDEC-standaarden: Diverse normen met betrekking tot het testen van halfgeleiders

- MIL-STD-883: Testmethode Standaard voor Microcircuits

- MIL-PRF-38534: Prestatiespecificatie voor hybride microcircuits

- MIL-PRF-38535: Prestatiespecificatie voor de fabricage van geïntegreerde schakelingen (microcircuits)

Deze normen helpen de consistentie en betrouwbaarheid van functioneel testen in de hele industrie te waarborgen.