De wereld van de elektronicafabricage zit vol met acroniemen, die vaak door elkaar worden gebruikt, wat leidt tot verwarring, zelfs bij doorgewinterde professionals. Twee van dergelijke termen, Circuit Card Assembly (CCA) en Printed Circuit Board Assembly (PCBA), vormen vaak de kern van deze ambiguïteit. Hoewel ze ogenschijnlijk op elkaar lijken, onthult een nadere beschouwing subtiele maar significante verschillen die van invloed zijn op ontwerp-, fabricage- en testprocessen.

De kern definiëren: Het uitpakken van de Printed Circuit Board (PCB)

Voordat we ingaan op de complexiteit van CCA en PCBA, is het essentieel om een goed begrip te hebben van de fundamentele bouwsteen: de Printed Circuit Board (PCB). De PCB, vaak de 'canvas' van de elektronica genoemd, biedt de mechanische ondersteuning en elektrische verbindingen voor elektronische componenten.

PCB-samenstelling en -fabricage: een gelaagde aanpak

Een PCB is veel meer dan alleen een groene printplaat. Het is een zorgvuldig ontworpen samengestelde structuur, die doorgaans bestaat uit meerdere lagen van verschillende materialen. Het meest voorkomende substraatmateriaal is FR-4, een glasvezelversterkt epoxylaminaat, gekozen vanwege de balans tussen kosten, duurzaamheid en elektrische isolatie-eigenschappen. Gespecialiseerde toepassingen vereisen mogelijk echter alternatieven zoals CEM (Composite Epoxy Material), PTFE (Polytetrafluoroethylene, algemeen bekend als Teflon) voor hoogfrequente circuits, of zelfs flexibele polyimide voor flexibele circuits.

Elke PCB-laag dient een specifiek doel. Koperlagen, geëtst met ingewikkelde patronen, vormen de geleidende paden die componenten met elkaar verbinden. Het fabricageproces is een complexe reeks stappen, waaronder:

- Imaging: Het circuitontwerp overbrengen op de koperlagen met behulp van fotolithografie.

- Etching: Chemisch verwijderen van ongewenst koper om de gewenste circuitsporen te creëren.

- Drilling: Gaten (via's) maken voor het verbinden van verschillende lagen en het monteren van through-hole componenten.

- Plating: Koper afzetten in de geboorde gaten om verbindingen tussen de lagen tot stand te brengen.

- Lamination: Meerdere lagen onder hitte en druk aan elkaar hechten om een enkele, samenhangende structuur te vormen.

- Solder Mask Application: Een beschermende laag (vaak groen) aanbrengen om soldeerbruggen te voorkomen en de koperen sporen te beschermen.

- Silkscreen Printing: Labels en markeringen toevoegen voor componentidentificatie en montagebegeleiding.

De precisie en kwaliteit van deze fabricagestappen zijn van het grootste belang voor de algehele prestaties en betrouwbaarheid van het eindproduct.

PCB-ontwerpoverwegingen: van schema tot lay-out

De reis van een conceptueel circuit naar een fysieke PCB begint met het vastleggen van het schema. Dit omvat het vertalen van een circuitschema, dat de functionele relaties tussen componenten weergeeft, in een schema, een gedetailleerde weergave van de connectiviteit van het circuit.

Componentplaatsing is een cruciaal aspect van de PCB-lay-out. Optimale plaatsing minimaliseert signaalpadlengtes, vermindert elektromagnetische interferentie (EMI) en bevordert efficiënt thermisch beheer. Gevoelige analoge componenten moeten bijvoorbeeld ver van lawaaierige digitale componenten worden geplaatst om signaaldegradatie te voorkomen.

Routing, het proces van het verbinden van componenten met koperen sporen, is een andere cruciale stap. Zorgvuldige routing is essentieel voor het behouden van de signaalintegriteit, vooral in high-speed circuits. Factoren zoals impedantiecontrole, minimalisatie van overspraak en optimalisatie van de spoorbreedte moeten zorgvuldig worden overwogen.

Ontwerpregels en -beperkingen, vaak afgedwongen door PCB-ontwerpsoftware, spelen een cruciale rol bij het waarborgen van de produceerbaarheid. Deze regels definiëren parameters zoals minimale spoorbreedte, afstand tussen sporen en gatgroottes, waardoor wordt gegarandeerd dat de PCB betrouwbaar kan worden gefabriceerd.

PCB-typen en hun toepassingen: een spectrum van functionaliteit

PCB's zijn er in verschillende vormen, elk afgestemd op specifieke toepassingsvereisten.

- Single-sided PCB's: Het eenvoudigste type, met circuits aan slechts één kant van het substraat. Ze zijn kosteneffectief, maar beperkt in complexiteit.

- Double-sided PCB's: Met circuits aan beide zijden, wat een verhoogde componentdichtheid en routingflexibiliteit biedt.

- Multilayer PCB's: Bestaan uit meerdere lagen circuits, waardoor complexe ontwerpen en een hoge componentdichtheid mogelijk zijn. Ze worden vaak gebruikt in geavanceerde elektronische apparaten zoals computers en smartphones.

- Rigide PCB's: Het meest voorkomende type, met behulp van rigide substraatmaterialen zoals FR-4.

- Flex PCB's: Gemaakt met flexibele substraten zoals polyimide, waardoor ze kunnen buigen en zich aan specifieke vormen kunnen aanpassen. Ze zijn ideaal voor toepassingen die flexibiliteit vereisen, zoals draagbare apparaten en medische implantaten.

- Rigide-flex PCB's: Combineren de voordelen van zowel rigide als flex PCB's, en bieden zowel structurele stabiliteit als flexibiliteit. Ze worden vaak gebruikt in toepassingen met ruimtegebrek en complexe geometrieën.

- High-Density Interconnect (HDI) PCB's: Gekenmerkt door fijnere kenmerken, kleinere vias en een hogere bedradingsdichtheid. Ze maken miniaturisatie mogelijk en zijn essentieel voor hoogwaardige apparaten.

- Gespecialiseerde PCB's: Ontworpen voor specifieke toepassingen, zoals RF/microgolfcircuits, vermogenselektronica en omgevingen met hoge temperaturen.

De keuze van het PCB-type hangt af van factoren zoals circuitcomplexiteit, werkomgeving, mechanische beperkingen en kostenoverwegingen.

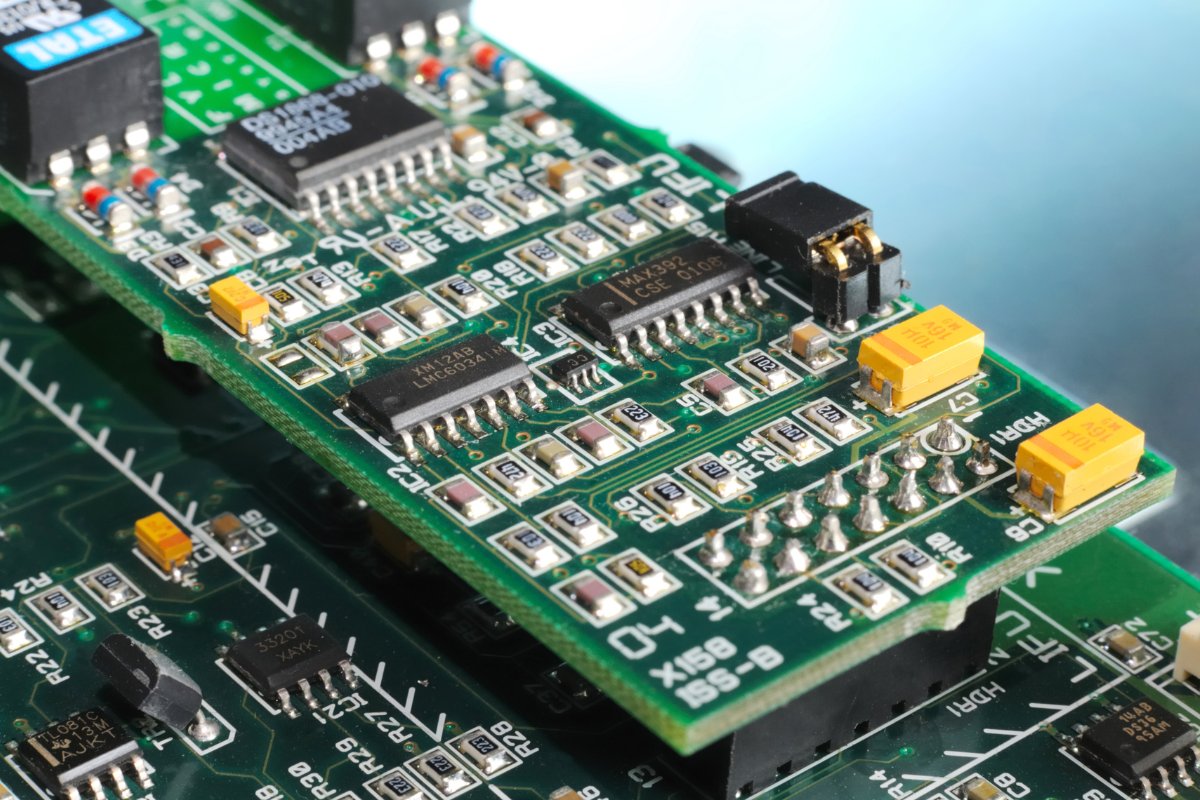

Circuit Card Assembly (CCA): De gevulde PCB

Nu de PCB-fundering is gelegd, kunnen we onze aandacht richten op Circuit Card Assembly. In wezen verwijst CCA naar het proces van het vullen van een kale PCB met elektronische componenten, waardoor het wordt omgezet in een functioneel elektronisch circuit. Het is de fase waarin de zorgvuldig ontworpen PCB tot leven komt.

Componentselectie en -aanschaf: Prestaties en betrouwbaarheid in evenwicht brengen

De prestaties en betrouwbaarheid van een CCA hangen af van de zorgvuldige selectie en aanschaf van elektronische componenten. Dit omvat het kiezen van de juiste mix van actieve componenten (bijv. transistors, geïntegreerde schakelingen) en passieve componenten (bijv. weerstanden, condensatoren, inductoren).

Componentverpakking speelt een cruciale rol. Surface Mount Devices (SMD's) zoals SOIC, QFP en BGA zijn ontworpen voor Surface Mount Technology (SMT), terwijl through-hole componenten zoals DIP en axiale/radiale leaded devices worden gebruikt in Through-Hole Technology (THT). De keuze van het verpakkingstype heeft invloed op het assemblageproces, de componentdichtheid en de totale grootte van de CCA.

Selectiecriteria gaan verder dan de basisfuncties. Factoren zoals het bedrijfstemperatuurbereik, de spanning- en stroomwaarden, de tolerantie, de frequentierespons en de betrouwbaarheid op lange termijn moeten zorgvuldig worden geëvalueerd. De beschikbaarheid en de levertijd van componenten zijn ook cruciaal, vooral in de complexe wereldwijde toeleveringsketens van vandaag. Bovendien vereist de groeiende bezorgdheid over namaakcomponenten robuuste verificatie- en authenticatieprocessen.

Assemblageprocessen: SMT, Through-Hole en gemengde technologieën

De twee belangrijkste methoden voor het assembleren van componenten op een PCB zijn Surface Mount Technology (SMT) en Through-Hole Technology (THT).

Surface Mount Technology (SMT)

De dominante assemblagemethode van vandaag, SMT, omvat het rechtstreeks monteren van componenten op het oppervlak van de PCB. Het proces omvat doorgaans:

- Soldeerpasta-applicatie: Het aanbrengen van soldeerpasta, een mengsel van soldeerpoeder en flux, op de componentpads op de PCB met behulp van een stencil.

- Componentplaatsing: Het nauwkeurig plaatsen van SMD's op de soldeerpasta met behulp van geautomatiseerde pick-and-place machines.

- Reflow-solderen: Het verwarmen van de gehele assemblage in een reflow-oven om de soldeerpasta te smelten, waardoor elektrische en mechanische verbindingen ontstaan tussen de componenten en de PCB.

Through-Hole Technology (THT)

In THT worden componentleads door voorgeboorde gaten in de PCB gestoken en aan de andere kant gesoldeerd. Het proces omvat doorgaans:

- Componentinsertie: Het handmatig of automatisch inbrengen van componentleads door de gaten.

- Golfsolderen: Het passeren van de onderkant van de PCB over een golf van gesmolten soldeer, waarbij alle through-hole verbindingen tegelijkertijd worden gesoldeerd.

- Selectief solderen: Het gebruik van een gelokaliseerde soldeerfontein of een robotachtige soldeerarm om specifieke through-hole componenten te solderen, vaak gebruikt in gemengde technologieassemblages.

Gemengde technologie-assemblage

Veel moderne elektronische apparaten maken gebruik van een combinatie van SMT en THT, waarbij de voordelen van beide technologieën worden benut. Deze aanpak vereist een zorgvuldige planning en uitvoering om de compatibiliteit tussen de verschillende assemblageprocessen te waarborgen.

Geavanceerde assemblagetechnieken zoals Package on Package (PoP), waarbij meerdere componenten verticaal worden gestapeld, en flip-chip, waarbij de die rechtstreeks op de PCB wordt bevestigd, worden ook gebruikt voor gespecialiseerde toepassingen die een hoge dichtheid en prestaties vereisen.

Testen en inspectie: Functionaliteit en conformiteit waarborgen

Testen en inspectie zijn cruciale stappen in het CCA-proces, die ervoor zorgen dat de geassembleerde printplaat correct functioneert en voldoet aan de vereiste kwaliteitsnormen.

- In-Circuit Test (ICT): Vaak aangeduid als “bed of nails” testen, omvat ICT het gebruik van een fixture met veerbelaste probes om testpunten op de CCA te contacteren, componentwaarden te verifiëren, te controleren op kortsluitingen en open verbindingen, en een correcte componentplaatsing te waarborgen.

- Functional Test (FCT): FCT verifieert de algehele functionaliteit van de CCA door de werkomgeving te simuleren en inputs toe te passen en outputs te meten. Het zorgt ervoor dat de geassembleerde printplaat naar behoren functioneert.

- Automated Optical Inspection (AOI): AOI-systemen gebruiken camera's en beeldverwerkingsalgoritmen om de CCA te inspecteren op defecten zoals ontbrekende componenten, onjuiste componentoriëntatie, soldeerbruggen en onvoldoende soldeer.

- X-ray Inspection: X-ray inspectie wordt gebruikt om verborgen soldeerverbindingen te onderzoeken, met name voor BGA-componenten, waarbij de soldeerverbindingen zich onder de verpakking bevinden. Het kan ook interne defecten in componenten detecteren.

Deze test- en inspectiemethoden, die vaak in combinatie worden gebruikt, bieden een uitgebreide beoordeling van de kwaliteit en functionaliteit van de CCA.

CCA-standaarden en -certificeringen: Navigeren door het regelgevingslandschap

De elektronica-assemblage-industrie wordt beheerst door verschillende normen en certificeringen die kwaliteit, betrouwbaarheid en veiligheid garanderen.

- IPC-standaarden: IPC, een wereldwijde brancheorganisatie, publiceert algemeen erkende standaarden voor elektronica-assemblage. IPC-A-610, “Acceptability of Electronic Assemblies”, definieert acceptatiecriteria voor CCA's en behandelt aspecten als componentplaatsing, soldeerkwaliteit en reinheid. J-STD-001, “Requirements for Soldered Electrical and Electronic Assemblies”, specificeert procesbeheersingsvereisten voor solderen.

- ISO-certificeringen: ISO 9001, een algemene kwaliteitsmanagementsysteemnorm, wordt vaak toegepast door bedrijven die elektronica assembleren. ISO 13485, specifiek voor medische hulpmiddelen, stelt strengere eisen aan kwaliteits- en risicomanagement.

- Industriespecifieke standaarden: Bepaalde industrieën hebben hun eigen specifieke standaarden. De lucht- en ruimtevaartindustrie gebruikt bijvoorbeeld MIL-STD-specificaties, terwijl de auto-industrie vertrouwt op standaarden zoals IATF 16949.

- RoHS- en REACH-naleving: Milieuvoorschriften zoals RoHS (Restriction of Hazardous Substances) en REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals) beperken het gebruik van bepaalde gevaarlijke stoffen in elektronische producten, wat van invloed is op de selectie van componenten en de productieprocessen.

Printed Circuit Board Assembly (PCBA): Een holistisch perspectief

Terwijl CCA zich richt op de bestukte printplaat, omvat Printed Circuit Board Assembly een breder toepassingsgebied, dat het hele proces omvat van ontwerp tot het uiteindelijke geassembleerde product, klaar voor integratie in een groter systeem. Het is een meer holistische kijk op elektronica-assemblage.

PCBA als een superset: CCA en verder omvattend

PCBA kan worden beschouwd als een superset van CCA. Het omvat niet alleen de bestukking van de PCB met componenten (het CCA-proces), maar ook aanvullende stappen zoals:

- Behuizingsassemblage: Het integreren van de CCA in een behuizing.

- Kabel- en kabelboomassemblage: Het verbinden van de CCA met andere delen van het systeem met behulp van kabels en kabelbomen.

- Conformele coating of potting: Het aanbrengen van een beschermende coating op de CCA om de weerstand tegen omgevingsfactoren zoals vocht, stof en chemicaliën te verbeteren.

- Box Build: Het assembleren van het complete product, inclusief de CCA, behuizing, voeding en andere componenten.

- Systeemniveau testen: Het testen van het volledig geassembleerde product om ervoor te zorgen dat het correct functioneert als een compleet systeem.

PCBA vertegenwoordigt daarom een meer uitgebreide benadering van elektronica-assemblage, waarbij rekening wordt gehouden met het eindproduct en de beoogde toepassing.

Design for Manufacturability (DFM) en Design for Assembly (DFA)

Design for Manufacturability (DFM) en Design for Assembly (DFA) zijn cruciale overwegingen bij PCBA. DFM richt zich op het optimaliseren van het PCB-ontwerp voor efficiënte en kosteneffectieve productie. Dit omvat overwegingen zoals:

- Paneelontwerp: Het optimaliseren van de lay-out van meerdere PCB's op een enkel paneel om materiaalverspilling te minimaliseren en fabricagekosten te verlagen.

- Componentselectie: Het kiezen van componenten die direct beschikbaar zijn en compatibel zijn met geautomatiseerde assemblageprocessen.

- Testpuntplaatsing: Het strategisch plaatsen van testpunten om in-circuit testen te vergemakkelijken.

DFA richt zich daarentegen op het vereenvoudigen van het assemblageproces, het verkorten van de montagetijd en het verlagen van de kosten. Dit omvat:

- Componentoriëntatie: Het standaardiseren van de componentoriëntatie om geautomatiseerde plaatsing te vergemakkelijken.

- Minimaliseren van componentvariatie: Het verminderen van het aantal verschillende componenttypen om het assemblageproces te vereenvoudigen en de voorraadkosten te verlagen.

- Gebruik van standaard bevestigingsmiddelen: Het gebruiken van standaard schroeven en andere bevestigingsmiddelen om de assemblage te stroomlijnen.

Vroege samenwerking tussen ontwerp- en productie-ingenieurs is essentieel om ervoor te zorgen dat DFM- en DFA-principes effectief worden geïmplementeerd.

Supply Chain Management: Van component sourcing tot eindproduct

Effectief supply chain management is cruciaal voor een succesvolle PCBA. Dit omvat het beheren van de stroom van materialen, informatie en financiën van componentleveranciers tot de eindklant.

- Component Sourcing Strategieën: Het ontwikkelen van robuuste sourcing strategieën om een betrouwbare levering van componenten te garanderen, rekening houdend met factoren als kosten, kwaliteit, doorlooptijd en betrouwbaarheid van de leverancier. Dit kan het diversifiëren van leveranciers, het opbouwen van strategische partnerschappen en het implementeren van risicobeperkende maatregelen omvatten.

- Voorraadbeheer: Het implementeren van efficiënte voorraadbeheersystemen om de voorraadkosten te minimaliseren en er tegelijkertijd voor te zorgen dat componenten beschikbaar zijn wanneer ze nodig zijn. Dit omvat vaak het gebruik van technieken zoals Just-In-Time (JIT) voorraadbeheer.

- Logistiek en verzending: Het beheren van het transport en de levering van materialen en eindproducten, het garanderen van tijdige levering en het minimaliseren van transportkosten.

- Risicobeheer: Het identificeren en beperken van potentiële risico's in de toeleveringsketen, zoals tekorten aan componenten, natuurrampen en geopolitieke instabiliteit. Dit kan het ontwikkelen van noodplannen en het inbouwen van veerkracht in de toeleveringsketen omvatten.

Kwaliteitsborging en betrouwbaarheidstechniek in PCBA

Kwaliteitsborging en betrouwbaarheidstechniek zijn integraal onderdeel van PCBA en zorgen ervoor dat het eindproduct voldoet aan de vereiste kwaliteitsnormen en betrouwbaar presteert gedurende de beoogde levensduur.

Kwaliteitsmanagementsystemen (KMS)

Het implementeren van een robuust KMS, vaak gebaseerd op ISO 9001, om een consistente kwaliteit te waarborgen gedurende het PCBA-proces. Dit omvat het opstellen van procedures, het documenteren van processen en het uitvoeren van regelmatige audits.

Betrouwbaarheidstesten

Het uitvoeren van verschillende betrouwbaarheidstests om het vermogen van het product te beoordelen om bestand te zijn tegen omgevingsinvloeden en betrouwbaar te werken in de loop van de tijd. Dit kan omvatten:

- Highly Accelerated Life Test (HALT): Het product blootstellen aan extreme spanningen (bijv. temperatuur, trillingen) om zwakke punten en faalmechanismen te identificeren.

- Highly Accelerated Stress Screen (HASS): Het gebruik van vergelijkbare spanningen als HALT, maar toegepast tijdens de productie om fabricagefouten eruit te filteren.

- Environmental Stress Screening (ESS): Het product blootstellen aan een reeks omgevingsomstandigheden (bijv. temperatuurwisselingen, vochtigheid) om de werkelijke bedrijfsomstandigheden te simuleren.

Foutanalyse

Het onderzoeken van storingen die optreden tijdens het testen of in het veld om de oorzaken te identificeren en corrigerende maatregelen te implementeren. Dit omvat het gebruik van technieken zoals visuele inspectie, röntgenanalyse en doorsneden.

Continue verbetering

Het implementeren van een cultuur van continue verbetering, waarbij gegevens van tests, foutanalyses en feedback van klanten worden gebruikt om voortdurende verbeteringen aan de productkwaliteit en betrouwbaarheid te stimuleren.

CCA vs. PCBA: Een genuanceerde vergelijking

Nu we zowel CCA als PCBA in detail hebben onderzocht, kunnen we een meer genuanceerde vergelijking maken, waarbij we hun belangrijkste verschillen en onderlinge relaties benadrukken.

Reikwijdte en focus: Het onderscheiden van de Micro van de Macro

Het belangrijkste onderscheid ligt in hun reikwijdte en focus. CCA is een subset van PCBA en concentreert zich specifiek op de bestukking van de PCB met elektronische componenten. Het is een micro-niveau weergave, gericht op de ingewikkelde details van componentplaatsing, solderen en testen van de geassembleerde printplaat.

PCBA daarentegen hanteert een macro-niveau weergave en omvat het gehele assemblageproces, van ontwerp tot het eindproduct. Het houdt niet alleen rekening met de CCA, maar ook met de behuizingsassemblage, bekabeling, testen en andere gerelateerde stappen. PCBA houdt zich bezig met de algehele functionaliteit en betrouwbaarheid van de complete elektronische assemblage.

Terminologie en industrieel gebruik: Regionale en contextuele variaties

Hoewel de definities in dit artikel algemeen worden aanvaard, is het belangrijk te erkennen dat het gebruik van de termen CCA en PCBA kan variëren tussen verschillende regio's en industrieën. In sommige contexten kunnen de termen door elkaar worden gebruikt, terwijl in andere contexten het onderscheid strikter kan worden gehandhaafd.

In Noord-Amerika wordt 'PCBA' bijvoorbeeld vaak gebruikt als de bredere term, terwijl in sommige delen van Azië 'CCA' vaker in het algemeen wordt gebruikt. De specifieke betekenis kan ook afhangen van de context. Een contractfabrikant die gespecialiseerd is in het bestukken van PCB's, kan zijn diensten aanduiden als 'CCA', terwijl een bedrijf dat complete box build-services aanbiedt, waarschijnlijk 'PCBA' zou gebruiken.

Duidelijkheid in de communicatie is van het grootste belang. Bij het bespreken van elektronica-assemblage is het altijd het beste om de beoogde betekenis van de termen te verduidelijken om misverstanden te voorkomen.

Implicaties voor ontwerp, fabricage en testen

De keuze tussen het focussen op CCA of PCBA heeft aanzienlijke implicaties voor ontwerp, fabricage en testen.

- Ontwerpoverwegingen: Een CCA-gerichte aanpak kan prioriteit geven aan het optimaliseren van de PCB-lay-out voor componentdichtheid en signaalintegriteit, terwijl een PCBA-gerichte aanpak ook rekening zou houden met factoren zoals behuizingsontwerp, kabelgeleiding en integratie op systeemniveau.

- Fabricageprocessen: CCA omvat voornamelijk SMT- en/of THT-processen, terwijl PCBA mogelijk aanvullende processen vereist, zoals behuizingsassemblage, kabelboomfabricage en conforme coating.

- Teststrategieën: CCA-testen richten zich doorgaans op ICT en FCT van de bestukte printplaat, terwijl PCBA-testen ook systeemniveau-testen en omgevingsstress-screening van het complete product kunnen omvatten.

5.4. Casestudy's: Illustratie van de praktische verschillen

Laten we twee hypothetische casestudy's bekijken om de praktische verschillen tussen CCA en PCBA te illustreren.

Casestudy 1: Een eenvoudig elektronisch apparaat

Stel je een eenvoudig elektronisch apparaat voor, zoals een digitale thermometer. De kernfunctionaliteit wordt geleverd door een enkele CCA, die een microcontroller, een temperatuursensor en een display bevat. In dit geval is het onderscheid tussen CCA en PCBA minimaal. De CCA is in wezen het eindproduct, waaraan slechts een eenvoudige behuizing is toegevoegd. De focus ligt voornamelijk op het ontwerp en de assemblage van de CCA zelf.

Casestudy 2: Een complex elektronisch systeem

Beschouw nu een complex elektronisch systeem zoals een industrieel besturingssysteem. Het kan bestaan uit meerdere CCA's, die elk een specifieke functie uitvoeren, gehuisvest in een robuuste behuizing, met elkaar verbonden door kabels en kabelbomen, en gevoed door een speciale voeding. In dit scenario is het verschil tussen CCA en PCBA significant. Hoewel het ontwerp en de assemblage van elke afzonderlijke CCA cruciaal zijn, hangt het algehele succes van het project af van een holistische PCBA-aanpak. Factoren zoals het ontwerp van de behuizing, thermisch beheer, kabelgeleiding en testen op systeemniveau worden van het grootste belang.

Deze casestudies benadrukken hoe de complexiteit van de elektronische assemblage de mate van nadruk op CCA versus PCBA bepaalt.

Opkomende trends en toekomstige richtingen

Het vakgebied van de elektronica-assemblage is voortdurend in ontwikkeling, gedreven door technologische vooruitgang en veranderende markteisen. Verschillende opkomende trends bepalen de toekomst van CCA en PCBA.

Geavanceerde verpakkingstechnologieën: System-in-Package (SiP) en verder

System-in-Package (SiP)-technologie wint aan populariteit als een manier om meerdere IC's, passieve componenten en andere apparaten in één pakket te integreren. SiP biedt voordelen op het gebied van miniaturisatie, prestaties en verminderde assemblagecomplexiteit. Het vervaagt de grenzen tussen traditionele CCA en IC-verpakkingen, waardoor nieuwe uitdagingen en kansen ontstaan voor elektronica-assemblage.

Andere geavanceerde verpakkingstechnieken, zoals 2.5D- en 3D-verpakkingen, waarbij meerdere dies verticaal worden gestapeld, winnen ook aan momentum, waardoor nog hogere niveaus van integratie en prestaties mogelijk worden.

Miniaturisatie en High-Density Interconnects (HDI)

De meedogenloze drang naar kleinere en krachtigere elektronische apparaten stimuleert de vraag naar miniaturisatie en High-Density Interconnects (HDI). HDI PCB's, met hun fijnere kenmerken en hogere bedradingsdichtheid, maken de integratie van meer componenten in kleinere ruimtes mogelijk. Deze trend stelt uitdagingen voor PCB-fabricage, componentplaatsing en solderen, waarvoor geavanceerde apparatuur en processen nodig zijn.

Flexibele en gedrukte elektronica: de grenzen van PCBA verleggen

Flexibele en gedrukte elektronica komen op als disruptieve technologieën met het potentieel om een revolutie teweeg te brengen in verschillende industrieën. Flexibele elektronica, met behulp van substraten zoals polyimide, maakt de creatie van buigbare en conformeerbare circuits mogelijk, waardoor nieuwe mogelijkheden ontstaan voor draagbare apparaten, medische implantaten en andere toepassingen.

Gedrukte elektronica, waarbij geleidende inkten en andere materialen op verschillende substraten worden gedrukt, biedt een goedkope en schaalbare benadering van de productie van elektronische circuits. Deze technologieën verleggen de grenzen van traditionele PCBA en creëren nieuwe mogelijkheden voor innovatie.

De rol van automatisering en kunstmatige intelligentie in PCBA

Automatisering speelt een steeds belangrijkere rol in PCBA, waardoor de efficiëntie, kwaliteit en consistentie worden verbeterd. Robots worden gebruikt voor componentplaatsing, solderen en inspectie, waardoor menselijke fouten worden verminderd en de doorvoer wordt verhoogd.

Kunstmatige intelligentie (AI) maakt ook zijn intrede in PCBA. AI-algoritmen kunnen worden gebruikt om productieprocessen te optimaliseren, apparatuurstoringen te voorspellen en de productkwaliteit te verbeteren. Machine learning kan gegevens uit verschillende bronnen analyseren, zoals AOI- en röntgeninspectie, om patronen en afwijkingen te identificeren, waardoor proactieve kwaliteitscontrole mogelijk wordt.

De visie van een “slimme fabriek”, waar onderling verbonden machines en AI-algoritmen samenwerken om het hele PCBA-proces te optimaliseren, wordt geleidelijk werkelijkheid.

Conclusie: de inzichten synthetiseren – een weg voorwaarts

De schijnbaar eenvoudige acroniemen CCA en PCBA vertegenwoordigen complexe en veelzijdige concepten die centraal staan in de elektronica-industrie. Het begrijpen van de verschillen tussen hen, hun onderlinge relaties en hun implicaties voor ontwerp, fabricage en testen is cruciaal voor iedereen die in het veld betrokken is.

CCA, met zijn focus op de gevulde printplaat, en PCBA, met zijn holistische kijk op het hele assemblageproces, zijn geen concurrerende concepten, maar eerder complementaire perspectieven. Een succesvolle PCBA is afhankelijk van een goed uitgevoerde CCA, maar vereist ook een zorgvuldige afweging van factoren buiten de printplaat zelf.

Nu we een tijdperk van snelle technologische vooruitgang doormaken, zal een genuanceerd begrip van CCA en PCBA essentieel blijven voor het stimuleren van innovatie en het vormgeven van de toekomst van technologie. De opkomende trends die in dit artikel worden besproken, van geavanceerde verpakkingen tot AI-gestuurde automatisering, transformeren het landschap van de elektronica-assemblage en creëren zowel uitdagingen als kansen.

Door deze ontwikkelingen te omarmen en een cultuur van continu leren te bevorderen, kunnen we de grenzen verleggen van wat mogelijk is in de elektronica, waardoor kleinere, krachtigere en betrouwbaardere apparaten ontstaan die onze wereld zullen blijven transformeren. De reis naar het hart van de elektronica-assemblage is nog gaande, en een solide begrip van CCA en PCBA is ons kompas en onze kaart.