PCB-assemblage, ook wel PCBA genoemd, is het proces waarbij een printplaat wordt gevuld met elektronische componenten en de nodige elektrische verbindingen worden gemaakt om een functioneel circuit te vormen. Het omvat een reeks nauwkeurige stappen die menselijke expertise combineren met geavanceerde automatisering om de hoogste kwaliteit en betrouwbaarheid van het eindproduct te garanderen.

PCB-assemblage verschilt van PCB-fabricage, die zich richt op het maken van de kale printplaat zelf. Fabricage omvat de laminering van geleidende koperlagen, het aanbrengen van soldeermasker en zeefdruk, en het boren van gaten voor de plaatsing van componenten. Zodra de kale PCB is gefabriceerd, gaat deze door naar de assemblagestap, waar de echte magie gebeurt.

De belangrijkste stappen bij PCB-assemblage zijn het aanbrengen van soldeerpasta, het plaatsen van componenten, solderen, inspectie en testen. Elke stap vereist nauwgezette aandacht voor detail en naleving van industrienormen om de integriteit en functionaliteit van de geassembleerde printplaat te waarborgen.

Het belang van PCB-assemblage kan niet genoeg worden benadrukt. Het is het proces dat de ingewikkelde ontwerpen van elektrotechnisch ingenieurs tot leven brengt en een statische printplaat transformeert in een dynamisch, functionerend apparaat. De kwaliteit van de assemblage heeft een directe invloed op de prestaties, betrouwbaarheid en levensduur van het eindproduct, waardoor het een cruciaal aspect is van de productie van elektronica.

Belangrijkste componenten van een PCB

Voordat we dieper ingaan op het assemblageproces, nemen we even de tijd om de belangrijkste componenten te begrijpen waaruit een PCB bestaat:

- Substraat: Het substraat is de basis van de PCB en biedt het stijve basismateriaal waarop de andere lagen zijn gebouwd. Het is typisch gemaakt van FR-4, een glasvezelversterkt epoxylaminaat, dat uitstekende elektrische isolatie en mechanische stabiliteit biedt.

- Koperlagen: PCB's hebben een of meer lagen koperfolie die op het substraat zijn gelamineerd. Deze koperlagen vormen de geleidende paden die elektrische signalen tussen componenten transporteren. Het aantal koperlagen bepaalt de complexiteit en dichtheid van het circuit.

- Soldeermasker: Een laag polymeercoating, bekend als soldeermasker, wordt over de koperlagen aangebracht om ze te beschermen tegen oxidatie en om accidentele kortsluiting tijdens het solderen te voorkomen. Het soldeermasker zorgt ook voor elektrische isolatie tussen aangrenzende sporen en pads.

- Zeefdruk: De zeefdruklaag is een bedrukte overlay die tekst, logo's en componentidentificaties toevoegt aan het PCB-oppervlak. Het helpt bij het assemblageproces door visuele aanwijzingen te geven voor de plaatsing van componenten en helpt bij het oplossen van problemen en onderhoud.

Met een basiskennis van de belangrijkste componenten, gaan we nu dieper in op de verschillende aspecten van PCB-assemblage.

PCB-ontwerp en lagen

PCB-ontwerp is een cruciaal aspect van het assemblageproces, omdat het de basis legt voor de functionaliteit en maakbaarheid van het eindproduct. Een goed ontworpen PCB zorgt niet alleen voor de juiste plaatsing en interconnectie van componenten, maar houdt ook rekening met factoren zoals signaalintegriteit, thermisch beheer en fabricagebeperkingen.

Het aantal en de rangschikking van lagen in een PCB spelen een belangrijke rol bij het bepalen van de complexiteit en functionaliteit ervan. Enkellaagse PCB's, met geleidende sporen aan slechts één kant van het substraat, zijn de eenvoudigste en meest kosteneffectieve optie voor basiscircuits. Dubbellaagse PCB's, met sporen aan beide zijden, bieden meer routingflexibiliteit en een hogere componentdichtheid. Meerlaagse PCB's, bestaande uit drie of meer geleidende lagen gescheiden door isolerend materiaal, worden gebruikt voor complexere ontwerpen die geavanceerde signaalrouting en stroomverdeling vereisen.

De keuze van het substraatmateriaal is een andere belangrijke overweging bij het PCB-ontwerp. Hoewel FR-4 het meest voorkomende substraat is, bieden andere materialen zoals polyimide en metal core PCB's specifieke voordelen voor bepaalde toepassingen. Flexibele PCB's, gemaakt van dunne, buigzame materialen, zijn ideaal voor draagbare elektronica en ontwerpen met beperkte ruimte. Metal core PCB's, met een metalen substraat voor verbeterde warmteafvoer, worden gebruikt in toepassingen met een hoog vermogen.

Het PCB-ontwerpproces begint meestal met schematische vastlegging, waarbij de logische verbindingen tussen componenten worden gedefinieerd met behulp van gespecialiseerde software. Het schema wordt vervolgens vertaald naar een fysieke lay-out, rekening houdend met factoren zoals component footprints, spoorbreedtes en afstandseisen. Design for Manufacturability (DFM)-richtlijnen worden gevolgd om ervoor te zorgen dat de PCB efficiënt en betrouwbaar kan worden geproduceerd.

Zodra het PCB-ontwerp is voltooid, wordt het onderworpen aan een reeks controles en simulaties om de functionaliteit en naleving van industrienormen te verifiëren. Dit omvat signaalintegriteitsanalyse, thermische simulaties en design rule checks (DRC) om mogelijke problemen te identificeren voordat de productie begint.

Het belang van een goed ontworpen PCB kan niet genoeg worden benadrukt. Het heeft een directe invloed op het assemblageproces en bepaalt het gemak van het plaatsen van componenten, de betrouwbaarheid van soldeerverbindingen en de algehele kwaliteit van het eindproduct. Een slecht ontworpen PCB kan leiden tot fabricageproblemen, meer defecten en verminderde prestaties.

Soorten PCB-assemblagetechnologieën

PCB-assemblagetechnologieën hebben zich in de loop der jaren ontwikkeld om te voldoen aan de toenemende eisen voor miniaturisatie, hoge componentdichtheid en snellere productiecycli. De twee belangrijkste soorten PCB-assemblagetechnologieën zijn Surface Mount Technology (SMT) en Through-Hole Technology (THT).

Surface Mount Technology (SMT)

Surface Mount Technology (SMT) is de dominante assemblagemethode in de moderne elektronicafabricage. Het omvat het plaatsen van componenten rechtstreeks op het oppervlak van de PCB, zonder dat er gaten hoeven te worden geboord. SMT-componenten, zoals weerstanden, condensatoren en geïntegreerde schakelingen, hebben kleine metalen aansluitingen of pads die op overeenkomstige pads op het PCB-oppervlak worden gesoldeerd.

Het SMT-assemblageproces begint met het aanbrengen van soldeerpasta op de PCB-pads met behulp van een stencilsdrukmethode. De soldeerpasta, een mengsel van kleine soldeerdeeltjes gesuspendeerd in flux, wordt nauwkeurig op de pads aangebracht. Vervolgens pakt een pick-and-place machine automatisch de SMT-componenten van haspels of trays en plaatst ze met hoge precisie op de met soldeerpasta bedekte pads.

Zodra alle componenten zijn geplaatst, ondergaat de PCB een reflow-soldeerproces. De printplaat wordt door een reflow-oven geleid, waar deze wordt blootgesteld aan een zorgvuldig gecontroleerd temperatuurprofiel. De soldeerpasta smelt en vormt een sterke mechanische en elektrische verbinding tussen de componentaansluitingen en de PCB-pads. De printplaat wordt vervolgens afgekoeld, waardoor de soldeerverbindingen stollen.

SMT biedt verschillende voordelen ten opzichte van THT, waaronder:

- Miniaturisatie: SMT-componenten zijn kleiner en hebben een lager profiel in vergelijking met THT-componenten, waardoor een hogere componentdichtheid en compactere ontwerpen mogelijk zijn.

- Snellere montage: De geautomatiseerde aard van SMT-assemblage zorgt voor snellere plaatsingssnelheden en kortere productiecycli.

- Verbeterde betrouwbaarheid: SMT-componenten hebben kortere draadlengtes en zijn minder gevoelig voor mechanische spanning, wat resulteert in een verbeterde betrouwbaarheid en minder defecten.

Veel voorkomende SMT-componentpakketten zijn 0402, 0603, SOIC, QFP en BGA. Deze pakketten bieden verschillende formaten, leadconfiguraties en montageopties voor verschillende ontwerpvereisten.

Through-Hole Technology (THT)

Through-Hole Technology (THT) is een oudere, maar nog steeds relevante montagemethode, met name voor componenten die sterkere mechanische verbindingen of hogere vermogensverwerkingsmogelijkheden vereisen. THT-componenten hebben lange draden die door geboorde gaten in de PCB worden gestoken en aan de andere kant worden gesoldeerd.

Het THT-assemblageproces omvat het handmatig of geautomatiseerd inbrengen van componentdraden in de bijbehorende gaten op de PCB. De printplaat wordt vervolgens omgedraaid en de uitstekende draden worden gesoldeerd, meestal met behulp van een golfsoldeermachine. Het golfsoldeerproces omvat het leiden van de printplaat over een golf van gesmolten soldeer, die de componentdraden bedekt en een sterke mechanische en elektrische verbinding creëert.

THT biedt bepaalde voordelen, zoals:

- Sterkere mechanische verbindingen: De draden van THT-componenten lopen door de PCB en zorgen voor een robuustere mechanische verbinding in vergelijking met SMT.

- Betere vermogensverwerking: THT-componenten, zoals grote condensatoren en transformatoren, kunnen hogere vermogensniveaus aan vanwege hun grotere formaat en sterkere verbindingen.

Veel voorkomende THT-componenttypen zijn DIP (Dual Inline Package), axiale en radiale componenten en connectoren.

Gemengde technologie-assemblage

In sommige gevallen kunnen PCB's een combinatie van zowel SMT- als THT-componenten vereisen. Dit staat bekend als gemengde technologie-assemblage. Gemengde assemblage wordt gebruikt wanneer bepaalde componenten niet beschikbaar zijn in SMT-pakketten of wanneer specifieke ontwerpvereisten het gebruik van THT-componenten noodzakelijk maken.

Gemengde technologie-assemblage brengt uitdagingen met zich mee op het gebied van procesvolgorde en compatibiliteit. Doorgaans worden SMT-componenten eerst geassembleerd, gevolgd door het inbrengen en solderen van THT-componenten. Er moet op worden gelet dat het THT-soldeerproces de eerder geassembleerde SMT-componenten niet beschadigt of losmaakt.

De keuze tussen SMT- en THT-assemblage hangt af van verschillende factoren, waaronder de beschikbaarheid van componenten, ontwerpvereisten, productievolume en kostenoverwegingen. SMT heeft over het algemeen de voorkeur voor productie in grote volumes en ontwerpen die miniaturisatie vereisen, terwijl THT wordt gebruikt voor specifieke componenten of in toepassingen die sterkere mechanische verbindingen vereisen.

Stappen in het PCB-assemblageproces

Het PCB-assemblageproces omvat een reeks nauwkeurige stappen die een kale printplaat omzetten in een volledig functionele elektronische assemblage. Elke stap speelt een cruciale rol bij het waarborgen van de kwaliteit, betrouwbaarheid en functionaliteit van het eindproduct.

Soldeerpasta aanbrengen

De eerste stap in het PCB-assemblageproces is het aanbrengen van soldeerpasta op de PCB-pads. Soldeerpasta is een mengsel van kleine soldeerdeeltjes die in flux zijn gesuspendeerd, wat helpt om de metalen oppervlakken tijdens het solderen te reinigen en te beschermen. De soldeerpasta wordt aangebracht met behulp van een stencilsdrukmethode, die zorgt voor een nauwkeurige en consistente afzetting van de pasta op de pads.

Het stencil is een dunne metalen plaat met openingen die overeenkomen met de PCB-padlocaties. Het is uitgelijnd met de PCB en de soldeerpasta wordt over het stenciloppervlak verspreid met behulp van een rakelblad. De pasta wordt door de openingen geperst, waardoor een gecontroleerde hoeveelheid op de pads wordt afgezet. Het stencil wordt vervolgens verwijderd, waardoor de soldeerpasta op de gewenste locaties achterblijft.

Een correcte soldeerpasta-applicatie is cruciaal voor het bereiken van betrouwbare soldeerverbindingen. De hoeveelheid aangebrachte pasta, de consistentie van de pasta en de nauwkeurigheid van de stenciluitlijning dragen allemaal bij aan de kwaliteit van de uiteindelijke soldeerverbindingen.

Componentplaatsing

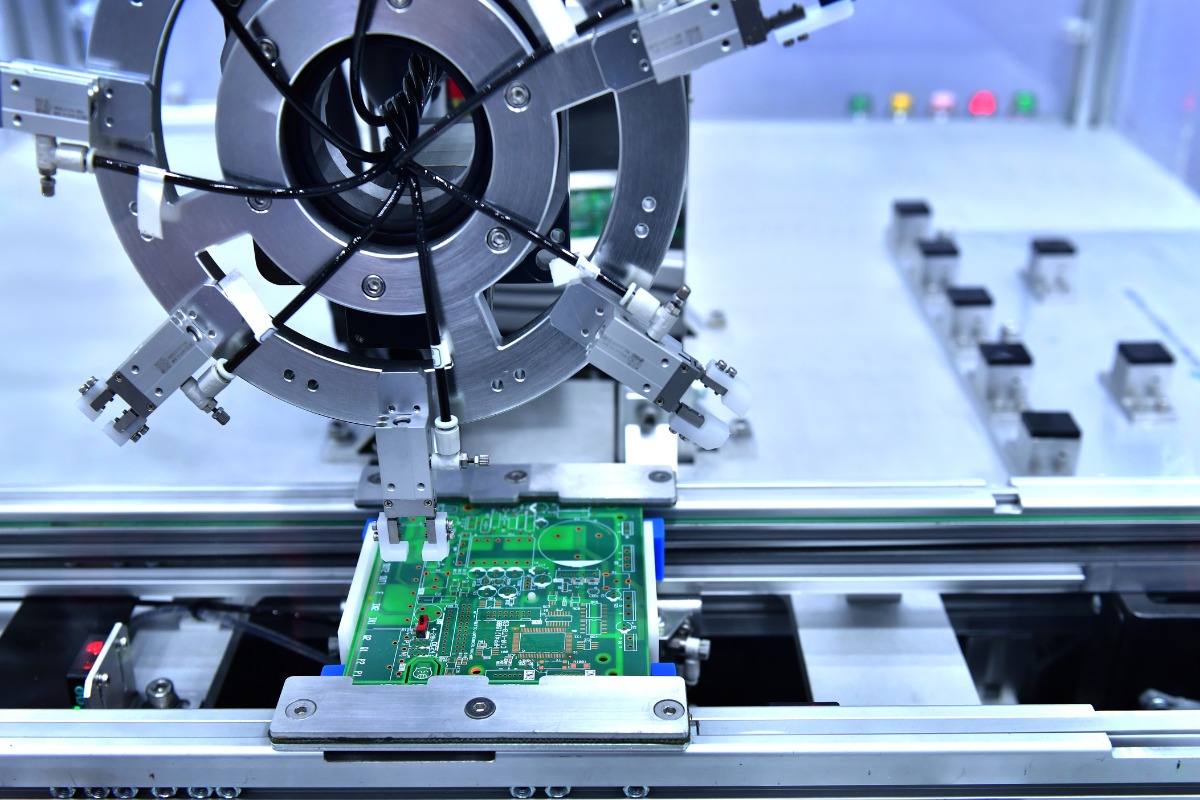

Zodra de soldeerpasta is aangebracht, is de volgende stap het plaatsen van componenten op de PCB. In de moderne PCB-assemblage wordt dit proces doorgaans geautomatiseerd met behulp van pick-and-place machines. Deze machines zijn uitgerust met uiterst nauwkeurige robotarmen en visionsystemen die componenten nauwkeurig oppakken van haspels of trays en ze op de met soldeerpasta bedekte pads plaatsen.

De pick-and-place machine is geprogrammeerd met de componentplaatsingsgegevens, waaronder de locatie, oriëntatie en het type van elk component. Het gebruikt deze informatie om de componenten snel en nauwkeurig op de PCB te plaatsen. De machine kan een breed scala aan componentformaten en -typen verwerken, van kleine surface-mount devices tot grotere through-hole componenten.

Voor productie in grote volumes bieden geautomatiseerde pick-and-place machines aanzienlijke voordelen op het gebied van snelheid, nauwkeurigheid en consistentie. Ze kunnen duizenden componenten per uur plaatsen met uitzonderlijke precisie, waardoor het risico op menselijke fouten wordt verminderd en de algehele assemblage-efficiëntie wordt verbeterd.

In sommige gevallen, zoals productie in kleine volumes of prototyping, kan handmatige componentplaatsing worden gebruikt. Bekwame technici plaatsen de componenten zorgvuldig op de PCB met behulp van pincetten of ander handgereedschap. Hoewel handmatige plaatsing langzamer en arbeidsintensiever is, biedt het flexibiliteit voor aangepaste of complexe ontwerpen.

Reflow solderen

Nadat de componenten zijn geplaatst, ondergaat de PCB een reflow-soldeerproces om de componenten permanent aan de printplaat te bevestigen. Reflow-solderen omvat het blootstellen van de PCB aan een zorgvuldig gecontroleerd temperatuurprofiel dat de soldeerpasta smelt, waardoor een sterke mechanische en elektrische verbinding ontstaat tussen de componentdraden en de PCB-pads.

De PCB wordt door een reflow-oven geleid, die bestaat uit verschillende verwarmingszones met nauwkeurige temperatuurregeling. Het temperatuurprofiel is ontworpen om de PCB geleidelijk te verwarmen, waardoor de flux in de soldeerpasta wordt geactiveerd en deze de metalen oppervlakken kan reinigen. Naarmate de temperatuur stijgt, smelten en vloeien de soldeerdeeltjes en vormen ze een vloeibare soldeerverbinding rond de componentdraden en -pads.

De piektemperatuur in het reflow-proces wordt zorgvuldig geregeld om ervoor te zorgen dat het soldeer volledig smelt zonder de componenten of het PCB-substraat te beschadigen. De duur van de piektemperatuur is ook cruciaal, omdat het voldoende tijd geeft om het soldeer de oppervlakken te laten bevochtigen en een betrouwbare verbinding te vormen.

Nadat de piektemperatuur is bereikt, wordt de PCB geleidelijk afgekoeld, waardoor het gesmolten soldeer kan stollen en een permanente verbinding ontstaat tussen de componenten en de PCB. Een goede koeling is essentieel om thermische spanning te voorkomen en de vorming van sterke, betrouwbare soldeerverbindingen te garanderen.

Inspectie en kwaliteitscontrole

Zodra het reflow-soldeerproces is voltooid, ondergaat de geassembleerde PCB een reeks inspecties en kwaliteitscontroles om ervoor te zorgen dat deze voldoet aan de vereiste normen en specificaties. Inspectie is een cruciale stap bij het identificeren van defecten of problemen die de functionaliteit of betrouwbaarheid van het eindproduct kunnen beïnvloeden.

Visuele inspectie is de meest elementaire vorm van kwaliteitscontrole, waarbij getrainde operators de PCB handmatig onderzoeken op zichtbare defecten, zoals ontbrekende componenten, soldeerbruggen of slechte soldeerverbindingen. Visuele inspectie is afhankelijk van de vaardigheid en ervaring van de operator om potentiële problemen te identificeren.

Automated Optical Inspection (AOI) is een meer geavanceerde inspectiemethode die gebruikmaakt van camera's met hoge resolutie en beeldbewerkingssoftware om defecten op het PCB-oppervlak te detecteren. AOI-systemen kunnen snel en nauwkeurig een breed scala aan defecten identificeren, waaronder ontbrekende componenten, onjuiste plaatsing van componenten, soldeerbruggen en onvoldoende soldeerdiktes. AOI biedt aanzienlijke voordelen op het gebied van snelheid, consistentie en herhaalbaarheid in vergelijking met handmatige inspectie.

Röntgeninspectie is een andere belangrijke kwaliteitscontroletechniek, met name voor PCB's met verborgen of afgedekte soldeerverbindingen, zoals die in Ball Grid Array (BGA)-pakketten of meerlaagse boards. Röntgenstralingssystemen gebruiken hoogenergetische straling om gedetailleerde beelden te maken van de interne structuur van de PCB, waardoor operators defecten kunnen identificeren, zoals holtes, scheuren of verkeerd uitgelijnde componenten die mogelijk niet zichtbaar zijn vanaf het oppervlak.

Naast visuele en geautomatiseerde inspectie wordt er functioneel getest om te verifiëren of de geassembleerde PCB naar behoren werkt. Dit kan inhouden dat er stroom op de printplaat wordt gezet en dat er verschillende elektrische parameters worden gemeten, zoals spanning, stroom en signaalintegriteit. Functioneel testen zorgt ervoor dat de PCB voldoet aan de ontwerpspecificaties en betrouwbaar presteert onder normale bedrijfsomstandigheden.

Kwaliteitscontrolemetrieken, zoals defecten per miljoen mogelijkheden (DPMO) of first-pass yield (FPY), worden gebruikt om de prestaties van het assemblageproces te volgen en te controleren. Deze metrieken bieden waardevolle inzichten in de efficiëntie en effectiviteit van de assemblagelijn, waardoor fabrikanten gebieden voor verbetering kunnen identificeren en corrigerende maatregelen kunnen implementeren om defecten te verminderen en de algehele kwaliteit te verbeteren.

Doorlopende componentinvoeging

Hoewel surface-mount technology (SMT) de dominante assemblagemethode is geworden voor moderne PCB's, vereisen sommige ontwerpen nog steeds het gebruik van doorlopende componenten. Deze componenten hebben lange draden die door geboorde gaten in de PCB worden gestoken en aan de andere kant worden gesoldeerd.

Het invoegproces van doorlopende componenten kan handmatig worden uitgevoerd of met behulp van geautomatiseerde invoegmachines. Bij handmatige invoeging steken bekwame operators de componentdraden zorgvuldig in de overeenkomstige gaten op de PCB, waarbij ze zorgen voor een juiste uitlijning en oriëntatie. Deze methode wordt doorgaans gebruikt voor productie in kleine oplagen of voor componenten die niet geschikt zijn voor geautomatiseerde invoeging.

Geautomatiseerde invoegmachines daarentegen gebruiken robotarmen en feeders om doorlopende componenten snel en nauwkeurig in de PCB te steken. Deze machines kunnen een breed scala aan componenttypen en -formaten verwerken en bieden aanzienlijke voordelen op het gebied van snelheid en consistentie in vergelijking met handmatige invoeging.

Zodra de doorlopende componenten zijn ingevoegd, ondergaat de PCB een golfsoldeerproces om een permanente elektrische en mechanische verbinding te creëren tussen de componentdraden en de PCB. Golfsolderen omvat het leiden van de PCB over een golf van gesmolten soldeer, die de componentdraden bedekt en de gaten vult, waardoor een sterke soldeerverbinding ontstaat.

Eindinspectie en -tests

Nadat alle componenten zijn geassembleerd en gesoldeerd, ondergaat de PCB een eindinspectie- en testproces om ervoor te zorgen dat deze voldoet aan de vereiste kwaliteitsnormen en naar behoren functioneert. Deze stap is cruciaal om eventuele resterende defecten of problemen op te sporen voordat het product naar de klant wordt verzonden.

De eindinspectie kan een combinatie van visuele inspectie, geautomatiseerde optische inspectie (AOI) en röntgeninspectie omvatten om de integriteit van de soldeerverbindingen, de correcte plaatsing van componenten en de algehele kwaliteit van de assemblage te verifiëren.

Naast visuele inspectie wordt er functioneel getest om de elektrische prestaties van de PCB te valideren. Dit kan inhouden dat er stroom op de printplaat wordt gezet en dat er verschillende parameters worden gemeten, zoals spanning, stroom en signaalintegriteit, om ervoor te zorgen dat de PCB binnen de gespecificeerde toleranties werkt.

Afhankelijk van de complexiteit en het kritieke karakter van de toepassing kunnen er aanvullende tests worden uitgevoerd, zoals omgevingstests (bijv. temperatuur, vochtigheid, trillingen) of versnelde levensduurtests om de betrouwbaarheid van de PCB op lange termijn onder verschillende bedrijfsomstandigheden te beoordelen.

Grondige eindinspectie en -tests zijn essentieel om ervoor te zorgen dat de geassembleerde PCB voldoet aan de hoogste kwaliteitsnormen en betrouwbaar presteert in het veld. Eventuele defecten of problemen die tijdens deze fase worden vastgesteld, worden zorgvuldig gedocumenteerd en aangepakt via nabewerkings- of reparatieprocessen om de integriteit van het eindproduct te behouden.

Geautomatiseerde versus handmatige assemblage

In de wereld van PCB-assemblage hebben fabrikanten de mogelijkheid om te kiezen tussen geautomatiseerde en handmatige assemblagemethoden. Elke aanpak heeft zijn eigen voordelen en overwegingen, en de keuze hangt vaak af van factoren zoals productievolume, componentcomplexiteit en kostenbeperkingen.

Geautomatiseerde assemblage

Geautomatiseerde PCB-assemblage is afhankelijk van geavanceerde apparatuur en robotica om de verschillende stappen van het assemblageproces uit te voeren, van het aanbrengen van soldeerpasta en het plaatsen van componenten tot het solderen en inspecteren. Geautomatiseerde assemblage biedt verschillende belangrijke voordelen:

- Snelheid: Geautomatiseerde assemblagelijnen kunnen met veel hogere snelheden werken in vergelijking met handmatige assemblage, waarbij pick-and-place-machines duizenden componenten per uur kunnen plaatsen. Deze verhoogde snelheid vertaalt zich in kortere productiecycli en een snellere time-to-market voor elektronische producten.

- Precisie: Geautomatiseerde apparatuur, zoals pick-and-place-machines en reflow-ovens, is ontworpen om met extreem hoge precisie en herhaalbaarheid te werken. Dit zorgt voor een consistente plaatsing van componenten, een nauwkeurige vorming van soldeerverbindingen en minimale defecten, wat resulteert in een hogere algehele kwaliteit van de geassembleerde PCB's.

- Consistentie: Geautomatiseerde assemblageprocessen zijn zeer herhaalbaar en consistent, omdat de apparatuur vooraf gedefinieerde programma's en parameters volgt. Deze consistentie is vooral belangrijk voor productie in grote volumes, waarbij het handhaven van een uniforme kwaliteit over grote batches PCB's cruciaal is.

Geautomatiseerde assemblage is het meest gunstig voor productie in grote volumes, waarbij de snelheid, precisie en consistentie van de apparatuur de kosten aanzienlijk kunnen verlagen en de efficiëntie kunnen verbeteren. De initiële investering in geautomatiseerde apparatuur kan hoger zijn in vergelijking met handmatige assemblage, maar de voordelen op lange termijn in termen van productiviteit en kwaliteit rechtvaardigen vaak de investering.

Handmatige assemblage

Handmatige PCB-assemblage omvat bekwame technici die de verschillende assemblagetaken met de hand uitvoeren, met behulp van gereedschappen zoals soldeerbouten, pincetten en vergrootglazen. Hoewel handmatige assemblage minder efficiënt lijkt in vergelijking met geautomatiseerde methoden, heeft het nog steeds zijn plaats in de elektronica-industrie.

- Flexibiliteit: Handmatige assemblage biedt meer flexibiliteit in termen van het aanpassen aan ontwerpwijzigingen, prototyping en productie in kleine volumes. Bekwame technici kunnen zich snel aanpassen aan wijzigingen in de plaatsing van componenten of soldeereisen zonder dat er uitgebreide programmering of apparatuurconfiguratie nodig is.

- Lagere initiële kosten: Het opzetten van een handmatige assemblagelijn vereist doorgaans een lagere initiële investering in vergelijking met geautomatiseerde apparatuur. Dit maakt handmatige assemblage een aantrekkelijke optie voor kleinschalige operaties, startups of bedrijven met beperkt kapitaal.

- Prototyping en complexe assemblages: Handmatige assemblage heeft vaak de voorkeur voor prototyping en productie in kleine volumes, waarbij de kosten en tijd die nodig zijn om geautomatiseerde apparatuur te programmeren mogelijk niet gerechtvaardigd zijn. Bovendien kan handmatige assemblage complexe of niet-standaard componenten verwerken die mogelijk moeilijk te plaatsen zijn met behulp van geautomatiseerde machines.

Handmatige assemblage is sterk afhankelijk van de vaardigheden en ervaring van de betrokken technici. Een goede training, aandacht voor detail en naleving van industrienormen zijn essentieel voor het waarborgen van de kwaliteit en betrouwbaarheid van handmatig geassembleerde PCB's.

Vergelijkingstabel

Hier is een vergelijkingstabel die de belangrijkste verschillen tussen geautomatiseerde en handmatige PCB-assemblage samenvat:

| Factor | Geautomatiseerde assemblage | Handmatige assemblage |

|---|---|---|

| Snelheid | Hoog | Laag |

| Precisie | Hoog | Afhankelijk van de vaardigheid van de operator |

| Consistentie | Hoog | Varieert |

| Flexibiliteit | Beperkt | Hoog |

| Initiële kosten | Hoog | Laag |

| Geschikt voor | Productie in grote volumes | Kleine volumes, prototypes, complexe assemblages |

De keuze tussen geautomatiseerde en handmatige assemblage hangt af van verschillende factoren, waaronder productievolume, productcomplexiteit, beschikbare middelen en doelmarkt. Veel fabrikanten van elektronica maken gebruik van een combinatie van beide methoden, waarbij ze de sterke punten van elke aanpak benutten om hun assemblageprocessen te optimaliseren en aan specifieke productie-eisen te voldoen.

Kwaliteitsborging bij PCB-assemblage

Kwaliteitsborging is een cruciaal aspect van PCB-assemblage, omdat het rechtstreeks van invloed is op de betrouwbaarheid, prestaties en levensduur van het eindproduct. Het implementeren van robuuste kwaliteitsborgingsprocessen gedurende de hele assemblagecyclus helpt om defecten te identificeren en te voorkomen, de conformiteit met specificaties te waarborgen en hoge normen van vakmanschap te handhaven.

Visuele inspectie

Visuele inspectie is de meest elementaire vorm van kwaliteitscontrole bij PCB-assemblage. Het omvat getrainde operators die de geassembleerde PCB's handmatig onderzoeken op zichtbare defecten en afwijkingen. Visuele inspectie omvat doorgaans aspecten zoals de plaatsing van componenten, de kwaliteit van soldeerverbindingen en de algemene reinheid van de printplaat.

Tijdens visuele inspectie zoeken operators naar problemen zoals ontbrekende of verkeerd uitgelijnde componenten, soldeerbruggen, onvoldoende of overmatig soldeer en tekenen van fysieke schade aan de PCB of componenten. Visuele inspectie is sterk afhankelijk van de vaardigheid, ervaring en aandacht voor detail van de betrokken operators.

Hoewel visuele inspectie een belangrijke eerste verdedigingslinie is tegen defecten, heeft het beperkingen in termen van snelheid, consistentie en het vermogen om verborgen of subtiele problemen te detecteren. Als gevolg hiervan wordt visuele inspectie vaak aangevuld met meer geavanceerde inspectiemethoden om een uitgebreide kwaliteitscontrole te waarborgen.

Geautomatiseerde optische inspectie (AOI)

Automated Optical Inspection (AOI) is een krachtig hulpmiddel voor het detecteren van defecten op het oppervlak van geassembleerde PCB's. AOI-systemen gebruiken camera's met hoge resolutie en geavanceerde algoritmen voor beeldverwerking om beelden van het PCB-oppervlak vast te leggen en te analyseren, en deze te vergelijken met vooraf gedefinieerde sjablonen of ontwerpgegevens.

AOI-systemen kunnen snel en nauwkeurig een breed scala aan defecten identificeren, waaronder:

- Ontbrekende of verkeerd uitgelijnde componenten

- Onjuiste componentpolariteit of -oriëntatie

- Soldeerbruggen of kortsluitingen

- Onvoldoende of overmatig soldeer

- Opgetilde of 'tombstoned' componenten

- Beschadigd of ontbrekend soldeermasker

De voordelen van AOI zijn onder meer de snelheid, consistentie en het vermogen om defecten te detecteren die mogelijk moeilijk met het blote oog te zien zijn. AOI-systemen kunnen honderden PCB's per uur inspecteren en bieden snelle feedback over de kwaliteit van het assemblageproces. Bovendien kunnen AOI-gegevens worden gebruikt voor procesoptimalisatie en traceerbaarheidsdoeleinden.

AOI heeft beperkingen in termen van het detecteren van defecten die aan het zicht onttrokken zijn, zoals problemen met de integriteit van soldeerverbindingen onder componenten of in meerlaagse PCB's. In dergelijke gevallen kunnen aanvullende inspectiemethoden nodig zijn.

Röntgeninspectie

Röntgeninspectie is een krachtige techniek voor het detecteren van defecten die niet zichtbaar zijn vanaf het oppervlak van de PCB. Het is vooral handig voor het inspecteren van soldeerverbindingen in Ball Grid Array (BGA)-pakketten, meerlaagse boards of andere componenten met verborgen verbindingen.

Röntgeninspectiesystemen gebruiken hoogenergetische röntgenstralen om de PCB te penetreren en gedetailleerde beelden van de interne structuur te creëren. Deze beelden kunnen defecten onthullen zoals:

- Holtes of scheuren in soldeerverbindingen

- Verkeerd uitgelijnde of overbrugde ballen in BGA-pakketten

- Onvoldoende of overmatig soldeer in through-hole verbindingen

- Gebroken of beschadigde sporen binnen de PCB-lagen

Röntgeninspectie biedt waardevolle inzichten in de integriteit van de soldeerverbindingen en de algehele kwaliteit van de assemblage. Het stelt fabrikanten in staat om problemen te identificeren en aan te pakken die mogelijk niet detecteerbaar zijn via andere inspectiemethoden, waardoor de betrouwbaarheid en prestaties van het eindproduct worden gewaarborgd.

In-Circuit Testing (ICT)

In-Circuit Testing (ICT) is een krachtige techniek voor het verifiëren van de elektrische functionaliteit van geassembleerde PCB's. ICT omvat het gebruik van gespecialiseerde testfixtures en -apparatuur om elektrische signalen toe te passen op specifieke punten op de PCB en de respons te meten.

Tijdens ICT wordt de geassembleerde PCB in een testfixture geplaatst die contact maakt met de board via een bed van spijkers of probes. De testapparatuur past vervolgens een reeks elektrische tests toe om de aanwezigheid, oriëntatie en waarde van componenten te verifiëren, evenals de integriteit van de onderlinge verbindingen.

ICT kan een breed scala aan elektrische fouten detecteren, waaronder:

- Open of kortsluitingen

- Onjuiste componentwaarden of toleranties

- Omgekeerde of ontbrekende componenten

- Defecte of beschadigde componenten

De voordelen van ICT omvatten het vermogen om snel en nauwkeurig elektrische problemen te identificeren die mogelijk niet detecteerbaar zijn via visuele of optische inspectiemethoden. ICT kan een groot aantal punten op de PCB in enkele seconden testen, waardoor snelle feedback wordt gegeven over de elektrische functionaliteit van de assemblage.

ICT vereist de ontwikkeling van gespecialiseerde testfixtures en -programma's, wat tijdrovend en kostbaar kan zijn. Bovendien is ICT mogelijk niet geschikt voor bepaalde soorten componenten of boardontwerpen die moeilijk toegankelijk of te testen zijn.

Functioneel Testen

Functioneel testen is een cruciale stap om ervoor te zorgen dat de geassembleerde PCB presteert zoals bedoeld in de uiteindelijke toepassing. Het omvat het onderwerpen van de PCB aan een reeks operationele tests die real-world omstandigheden simuleren en de functionaliteit, prestaties en betrouwbaarheid ervan verifiëren.

Functioneel testen omvat doorgaans aspecten zoals:

- Power-on en boot-up sequenties

- Input/output functionaliteit

- Communicatieprotocollen en interfaces

- Signaalintegriteit en timing

- Omgevingsstresstesten (bijv. temperatuur, vochtigheid, trilling)

Tijdens functioneel testen is de PCB verbonden met testapparatuur die de nodige inputs levert en de outputs bewaakt. De testscenario's zijn ontworpen om de verschillende functies en kenmerken van de PCB te testen, zodat deze voldoet aan de gespecificeerde eisen en betrouwbaar werkt onder verschillende omstandigheden.

Functioneel testen is cruciaal voor het identificeren van problemen die mogelijk niet detecteerbaar zijn via andere inspectie- of testmethoden. Het helpt om het algehele ontwerp, de firmware en de software-integratie te valideren, evenals om eventuele compatibiliteits- of interoperabiliteitsproblemen bloot te leggen.

Grondig functioneel testen is essentieel voor het waarborgen van de kwaliteit en betrouwbaarheid van het eindproduct, met name in missiekritieke of veiligheidsgerelateerde toepassingen.

Kwaliteitscontrolemetrieken

Om de kwaliteit van het PCB-assemblageproces effectief te bewaken en te verbeteren, vertrouwen fabrikanten vaak op een reeks kwaliteitscontrolemetrieken. Deze metrieken bieden kwantitatieve metingen van de prestaties van het assemblageproces en helpen bij het identificeren van verbeterpunten.

Enkele veelvoorkomende kwaliteitscontrolemetrieken die worden gebruikt bij PCB-assemblage zijn:

- Defecten per miljoen mogelijkheden (DPMO): DPMO meet het aantal defecten dat wordt gevonden per miljoen mogelijkheden voor defecten. Het biedt een gestandaardiseerde manier om de kwaliteit van verschillende assemblageprocessen of leveranciers te vergelijken.

- First Pass Yield (FPY): FPY vertegenwoordigt het percentage PCB's dat alle kwaliteitsinspecties en -tests bij de eerste poging doorstaat, zonder dat er nabewerking of reparatie nodig is. Een hoge FPY duidt op een efficiënt en goed gecontroleerd assemblageproces.

- Herwerkingspercentage: Het herwerkingspercentage meet het percentage PCB's dat extra werk of reparaties vereist na de eerste assemblage. Een laag herwerkingspercentage is wenselijk, omdat dit duidt op een hoge kwaliteit en efficiëntie in het assemblageproces.

- Afkeurpercentage: Het afkeurpercentage vertegenwoordigt het percentage PCB's dat onbruikbaar wordt geacht en moet worden weggegooid vanwege defecten of kwaliteitsproblemen. Het minimaliseren van het afkeurpercentage helpt om afval te verminderen en de algehele productiviteit te verbeteren.

Door deze kwaliteitscontrolemetrieken regelmatig te monitoren en te analyseren, kunnen fabrikanten trends identificeren, verbeterpunten aanwijzen en corrigerende maatregelen implementeren om de algehele kwaliteit en efficiëntie van het PCB-assemblageproces te verbeteren.

Continue verbeterinitiatieven, zoals Six Sigma of Lean Manufacturing, kunnen worden toegepast op het PCB-assemblageproces om systematisch defecten te verminderen, afval te minimaliseren en het gebruik van resources te optimaliseren. Door een datagestuurde benadering van kwaliteitsborging te omarmen en een cultuur van continue verbetering te bevorderen, kunnen PCB-assemblagefabrikanten consistent producten van hoge kwaliteit leveren die voldoen aan de verwachtingen van de klant of deze overtreffen.

Apparatuur voor PCB-assemblage

Om de hoge niveaus van precisie, consistentie en efficiëntie te bereiken die vereist zijn in de moderne PCB-assemblage, vertrouwen fabrikanten op een reeks gespecialiseerde apparatuur. Deze apparatuur speelt een cruciale rol bij het automatiseren van verschillende fasen van het assemblageproces, van het aanbrengen van soldeerpasta en het plaatsen van componenten tot solderen en inspectie.

Soldeerpasta printer

Soldeerpasta printers worden gebruikt om soldeerpasta op de PCB-pads aan te brengen voorafgaand aan het plaatsen van componenten. Deze machines gebruiken een stencilsdrukmethode om een precieze hoeveelheid soldeerpasta op de pads aan te brengen, waardoor een consistente en betrouwbare soldeerverbinding wordt gegarandeerd.

De soldeerpasta printer bestaat doorgaans uit een stencilframe, een rakelblad en een visionsysteem voor uitlijning. Het stencil is een dunne metalen plaat met openingen die overeenkomen met de PCB-padlocaties. Het rakelblad beweegt over het stencil en dwingt de soldeerpasta door de openingen en op de pads.

Nauwkeurige controle over het soldeerpastavolume, de consistentie en de plaatsing is cruciaal voor het bereiken van soldeerverbindingen van hoge kwaliteit. Moderne soldeerpasta printers bevatten vaak functies zoals automatische stencilreiniging, vision-gebaseerde uitlijning en closed-loop procescontrole om een optimale pasta-afzetting te garanderen.

Pick and Place Machines

Pick and place machines zijn de werkpaarden van de PCB-assemblagelijn, verantwoordelijk voor het snel en nauwkeurig plaatsen van componenten op de PCB. Deze machines gebruiken robotarmen die zijn uitgerust met vacuümnozzles of grijpers om componenten van haspels of trays op te pakken en ze op de met soldeerpasta bedekte pads te plaatsen.

Moderne pick and place machines zijn zeer geavanceerd en kunnen duizenden componenten per uur plaatsen met uitzonderlijke nauwkeurigheid. Ze bevatten geavanceerde visionsystemen en softwarealgoritmen om een nauwkeurige componentuitlijning en -oriëntatie te garanderen.

De snelheid en nauwkeurigheid van pick and place machines zijn cruciale factoren bij het bepalen van de algehele doorvoer en kwaliteit van het assemblageproces. High-speed machines kunnen componenten plaatsen met snelheden van meer dan 100.000 onderdelen per uur, terwijl de plaatsingsnauwkeurigheid in het bereik van ±50 micron of beter wordt gehandhaafd.

Pick and place machines zijn er in verschillende configuraties, van compacte desktopmodellen voor productie met een laag volume tot grote systemen met meerdere koppen voor productie met een hoog volume. Ze kunnen een breed scala aan componenttypen en -formaten verwerken, van kleine chipweerstanden tot grote geïntegreerde schakelingen en connectoren.

Reflow Ovens

Reflow ovens worden gebruikt om de componenten permanent aan de PCB te hechten door de soldeerpasta te smelten en een sterke mechanische en elektrische verbinding te vormen. Deze ovens stellen de PCB bloot aan een zorgvuldig gecontroleerd temperatuurprofiel dat de flux activeert, de soldeer smelt en het de componentleads en pads laat bevochtigen.

Reflow ovens bestaan doorgaans uit meerdere verwarmingszones, elk met onafhankelijke temperatuurregeling. De PCB passeert deze zones op een transportband, volgens een specifiek temperatuurprofiel dat is geoptimaliseerd voor de gebruikte soldeerpasta en componenten.

Het temperatuurprofiel in een reflow oven is cruciaal voor het bereiken van betrouwbare soldeerverbindingen. Het moet voldoende warmte leveren om de soldeer volledig te smelten en de flux te activeren, terwijl thermische schade aan de componenten of het PCB-substraat wordt vermeden. De piektemperatuur, duur en koelsnelheid worden zorgvuldig gecontroleerd om een optimale soldeerverbinding te garanderen.

Moderne reflow ovens bevatten vaak functies zoals stikstofatmosfeerregeling, wat helpt om oxidatie te verminderen en de kwaliteit van de soldeerverbinding te verbeteren. Ze kunnen ook geavanceerde procesbewakings- en controlesystemen bevatten om consistente en herhaalbare resultaten te garanderen.

Golfsoldeermachines

Golfsoldeermachines worden gebruikt voor het solderen van through-hole componenten aan de PCB. Deze machines bestaan uit een reservoir met gesmolten soldeer en een pomp die een staande golf van soldeer genereert. De PCB wordt over de soldeergolf geleid, waardoor de componentleads kunnen worden gecoat en aan de PCB kunnen worden gehecht.

Golfsolderen wordt doorgaans gebruikt voor PCB's met een mix van surface-mount en through-hole componenten. De surface-mount componenten worden eerst geplaatst en reflowed, gevolgd door het plaatsen van through-hole componenten. De PCB wordt vervolgens over de soldeergolf geleid om het soldeerproces te voltooien.

Golfsoldeermachines vereisen een zorgvuldige controle over parameters zoals soldeertemperatuur, golfhoogte en transportsnelheid om consistente en betrouwbare soldeerverbindingen te garanderen. Ze kunnen ook functies bevatten zoals voorverwarmingszones, fluxsystemen en koelstations om het soldeerproces te optimaliseren.

Inspectieapparatuur

Inspectieapparatuur speelt een cruciale rol bij het waarborgen van de kwaliteit en betrouwbaarheid van de geassembleerde PCB's. Verschillende soorten inspectieapparatuur worden tijdens het assemblageproces gebruikt om defecten op te sporen, de plaatsing van componenten te controleren en de kwaliteit van soldeerverbindingen te beoordelen.

- Geautomatiseerde optische inspectie (AOI): AOI-systemen gebruiken camera's met hoge resolutie en geavanceerde algoritmen voor beeldverwerking om het PCB-oppervlak te inspecteren op defecten, zoals ontbrekende componenten, soldeerbruggen of een onjuiste componentoriëntatie. Ze kunnen snel de hele PCB scannen en potentiële problemen identificeren, waardoor handmatige inspectie minder nodig is.

- Röntgeninspectie: Röntgeninspectiesystemen worden gebruikt om soldeerverbindingen en interne structuren te onderzoeken die niet zichtbaar zijn vanaf het oppervlak van de PCB. Ze zijn vooral handig voor het inspecteren van Ball Grid Array (BGA)-pakketten, meerlaagse boards of andere componenten met verborgen verbindingen. Röntgeninspectie kan defecten onthullen, zoals holtes, scheuren of verkeerd uitgelijnde componenten.

- In-Circuit Testing (ICT): ICT-apparatuur wordt gebruikt om de elektrische functionaliteit van de geassembleerde PCB te verifiëren. Het bestaat uit een testopstelling met probes die contact maken met specifieke punten op de PCB, waardoor de apparatuur elektrische signalen kan toepassen en de respons kan meten. ICT kan problemen detecteren, zoals open of kortgesloten circuits, onjuiste componentwaarden of ontbrekende componenten.

Inspectieapparatuur helpt om defecten vroegtijdig in het assemblageproces te identificeren, waardoor het risico op kostbare nabewerking of productfouten in het veld wordt verminderd. Door geautomatiseerde inspectiesystemen en data-analyse te integreren, kunnen fabrikanten de procesprestaties bewaken, trends identificeren en initiatieven voor continue verbetering implementeren.

Reinigingsapparatuur

Reinigingsapparatuur wordt gebruikt om fluxresten, verontreinigingen en ander vuil van de geassembleerde PCB te verwijderen. Een goede reiniging is essentieel voor het waarborgen van de betrouwbaarheid en prestaties van de PCB op lange termijn, met name in toepassingen waar reinheid cruciaal is, zoals medische apparatuur of ruimtevaartsystemen.

Reinigingsapparatuur kan variëren van eenvoudige handmatige reinigingsstations tot volledig geautomatiseerde inline reinigingssystemen. Veelgebruikte reinigingsmethoden zijn:

- Waterige reiniging: Waterige reiniging maakt gebruik van oplossingen op waterbasis en reinigingsmiddelen om fluxresten en andere verontreinigingen van de PCB te verwijderen. De PCB wordt meestal ondergedompeld in de reinigingsoplossing, gevolgd door spoel- en droogfasen. Waterige reiniging is effectief voor het verwijderen van een breed scala aan verontreinigingen en is milieuvriendelijker in vergelijking met methoden op basis van oplosmiddelen.

- Reiniging met oplosmiddelen: Reiniging met oplosmiddelen maakt gebruik van organische oplosmiddelen om fluxresten en andere verontreinigingen van de PCB op te lossen en te verwijderen. Veelgebruikte oplosmiddelen zijn isopropylalcohol, terpenen en gemodificeerde alcoholen. Reiniging met oplosmiddelen is effectief voor het verwijderen van hardnekkige verontreinigingen en kan worden gebruikt voor PCB's met gevoelige componenten die kunnen worden beschadigd door waterige reiniging.

- Plasma reiniging: Plasma reiniging gebruikt geïoniseerd gas om organische verontreinigingen van het PCB-oppervlak te verwijderen. Het is een droge, contactloze reinigingsmethode die bijzonder effectief is voor het verwijderen van fijne deeltjes en resten uit moeilijk bereikbare gebieden. Plasma reiniging wordt vaak gebruikt voor toepassingen met een hoge betrouwbaarheid of voor PCB's met delicate componenten.