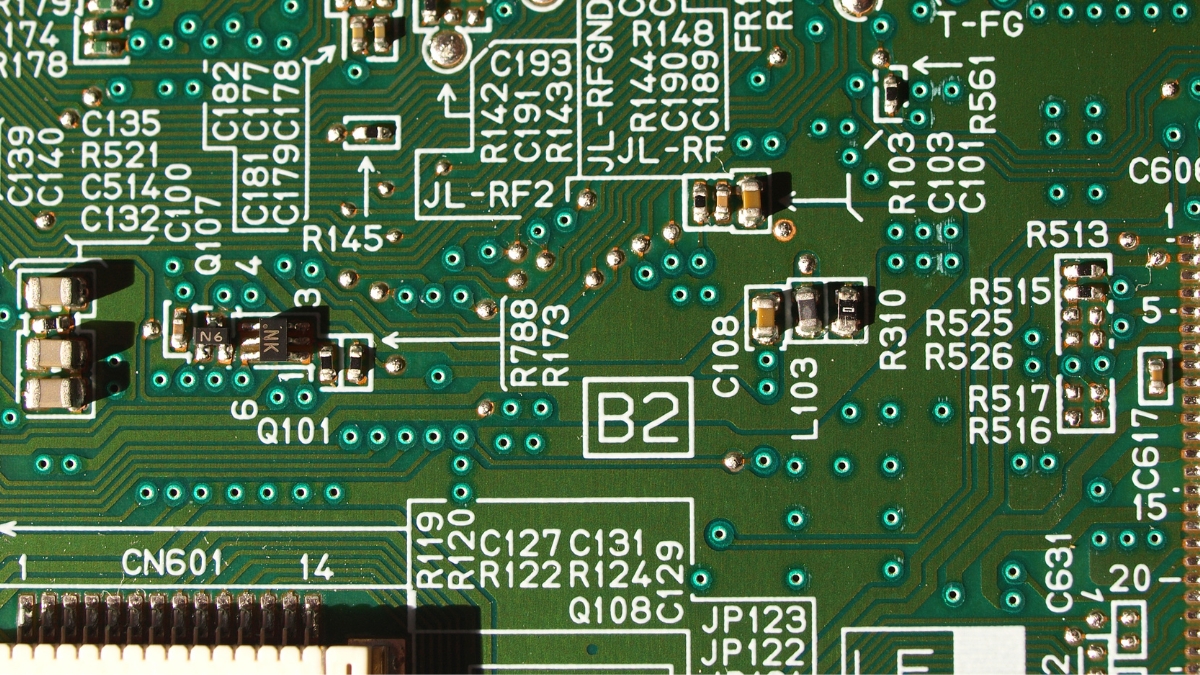

회로 기판에 기능적인 작동을 구현하려면 베어 PCB만으로는 완성할 수 없습니다. 베어 보드에 전자 부품을 장착하고, 연결하고, 납땜해야 합니다.

기술 측면에서 PCBA 공정은 크게 네 가지 주요 단계로 나눌 수 있습니다: SMT 패치 처리, DIP 플러그인 처리, PCBA 테스트, 완제품 조립.

이 단계별 프로세스를 PCBA 조립이라고 합니다. 여기에서는 PCBA 생산의 네 가지 주요 단계를 소개합니다.

SMT 칩 처리

SMT 칩 가공 공정에서는 고객이 제공한 BOM 목록에 따라 부품을 매칭하여 구매하고, 생산에 대한 PMC 계획을 확정합니다. 준비 작업이 완료되면 SMT 프로그래밍을 시작하고 SMT 공정에 따라 레이저 스텐실을 제작하고 솔더 페이스트 프린팅을 수행합니다.

부품은 SMT 기계를 통해 회로 기판에 실장되며, 필요한 경우 온라인 AOI 자동 광학 검사가 수행됩니다. 검사 후 정확한 리플로우 오븐 온도 프로파일을 설정하고 기판이 리플로우 납땜을 통과하도록 합니다.

필요한 IPQC 중간 검사 후, DIP 플러그인 공정을 사용하여 플러그인 재료를 회로 기판에 통과시킨 다음 웨이브 솔더링을 통해 납땜을 할 수 있습니다. 다음 단계는 필요한 후로 공정을 수행하는 것입니다.

위의 프로세스가 완료되면 QA는 제품 품질이 테스트를 통과했는지 확인하기 위해 종합적인 검사를 실시합니다.

플러그인 처리(DIP)

DIP 플러그인 가공 과정은 플러그인, 웨이브, 커팅 피트, 용접 후 가공, 기판 세척 및 품질 검사 순으로 진행됩니다.

PCBA 테스트

PCBA 테스트는 전체 PCBA 제조 공정에서 가장 중요한 품질 관리 단계입니다. PCBA 테스트 표준을 엄격하게 준수하고 고객의 테스트 계획(테스트 계획)에 따라 회로 기판의 체크 포인트를 테스트해야 합니다.

PCBA 테스트에는 5가지 주요 형태가 있습니다: ICT 테스트, FCT 테스트, 에이징 테스트, 피로 테스트, 열악한 환경에서의 테스트입니다.

완제품 조립

테스트 완료된 PCBA 보드를 셸에 조립한 후 테스트를 거쳐 최종적으로 배송됩니다.

PCBA의 생산은 단계별로 이루어집니다. 어느 단계에서든 문제가 발생하면 전체 품질에 큰 영향을 미치므로 각 공정을 엄격하게 관리해야합니다.

위는 PCBA 생산의 네 가지 주요 단계입니다. 각 주요 단계에는 품질을 확인하고 제어하기위한 수많은 작은 지점이 있으며 각 작은 지점에는 제품 품질을 보장하고 공장에서 부적합한 제품이 유출되는 것을 방지하기 위해 하나 또는 몇 가지 테스트 절차가 있습니다.