Cos'è PCBA

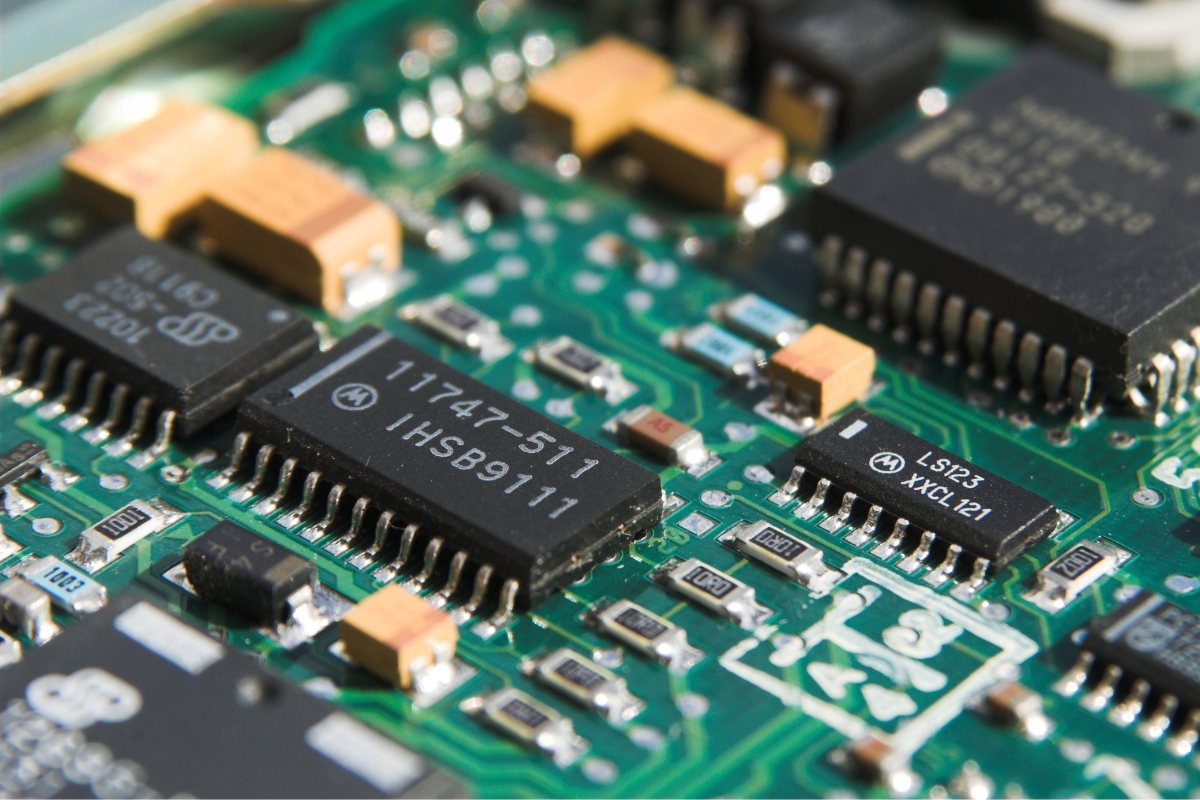

L'assemblaggio di circuiti stampati (PCBA) è il processo di assemblaggio di componenti elettronici su un circuito stampato (PCB) per creare un circuito stampato completamente funzionale. Un PCB da solo è incompleto in quanto non ha i componenti elettronici montati su di esso. Il processo PCBA prevede il montaggio di componenti sia passivi che attivi, come resistori, condensatori, trasformatori, diodi, circuiti integrati e trasmettitori, sul PCB.

Esistono due tipi di componenti elettronici utilizzati in PCBA: dispositivi a montaggio superficiale (SMD) e componenti through-hole. I componenti SMD sono montati direttamente sulla superficie del PCB utilizzando la tecnologia di montaggio superficiale, mentre i componenti through-hole hanno conduttori che vengono inseriti attraverso fori praticati sulla superficie del PCB.

L'assemblaggio del PCB può essere eseguito utilizzando varie tecniche di saldatura. La saldatura a onda è comunemente usata per i componenti through-hole, mentre la saldatura a riflusso è spesso usata per i componenti SMD. Si può anche impiegare la tecnologia di saldatura mista e, in alcuni casi, la saldatura manuale può essere utilizzata da professionisti qualificati.

Una volta che i componenti elettronici sono saldati o assemblati sul PCB, questo diventa il PCBA o Printed Circuit Board Assembly. Il PCBA è la scheda di circuito completamente assemblata che è pronta per l'uso in diversi dispositivi e applicazioni. Senza il PCBA, il PCB stesso non è pronto per alcuna applicazione.

Il PCBA è un processo fondamentale nella produzione di dispositivi elettronici. Dà vita a un PCB aggiungendo i componenti necessari per renderlo funzionale. Il PCBA è utilizzato in vari settori e applicazioni, tra cui l'elettronica di consumo, l'automotive, l'aerospaziale, i dispositivi medici, le telecomunicazioni e le apparecchiature industriali. Da smartphone e computer a sistemi di controllo automobilistici e dispositivi medici, il PCBA svolge un ruolo cruciale nella produzione di dispositivi elettronici su cui facciamo affidamento nella nostra vita quotidiana.

Il processo completo di produzione PCBA

Il processo completo di produzione PCBA prevede diverse fasi per trasformare un PCB in un PCBA completamente assemblato e funzionale. Ecco una panoramica del processo:

Stencilatura della pasta saldante

Il primo passo nel processo di produzione PCBA è l'applicazione della pasta saldante sul PCB. La pasta saldante, che è una miscela di minuscole sfere di metallo (principalmente stagno), viene applicata a porzioni specifiche della scheda dove verranno posizionati i componenti. La pasta saldante è mescolata con un flussante, che aiuta a fondere e legare la saldatura alla superficie della scheda.

Posizionamento dei componenti

Dopo aver applicato la pasta saldante, i componenti elettronici e i dispositivi a montaggio superficiale (SMD) vengono posizionati sul PCB. Questo passaggio può essere eseguito utilizzando metodi manuali tradizionali o macchine automatiche pick-and-place. Nel metodo tradizionale, i produttori utilizzano pinzette per posizionare i componenti, mentre le macchine vengono utilizzate nel metodo automatizzato.

Saldatura a rifusione

Una volta che i componenti sono posizionati sul PCB, la pasta saldante viene solidificata attraverso un processo chiamato saldatura a riflusso. I PCB vengono inviati attraverso un nastro trasportatore, passando attraverso un forno di riflusso. Il forno riscalda le schede a temperature diverse, fondendo la pasta saldante e creando un forte legame tra i componenti e il PCB. Le schede passano quindi attraverso una serie di refrigeratori per solidificare la pasta saldante.

Assemblaggio Through-Hole

In alcuni casi, i componenti through-hole potrebbero dover essere inseriti nel PCB dopo che i componenti a montaggio superficiale sono stati saldati. Questo passaggio prevede l'inserimento manuale dei componenti in fori pre-forati sul PCB e la loro saldatura in posizione.

Ispezione e controllo qualità

Dopo il processo di riflusso o di assemblaggio through-hole (opzionale), i PCBA vengono sottoposti a ispezione e controllo qualità per garantire che soddisfino gli standard richiesti. Vari metodi vengono utilizzati per l'ispezione, tra cui controlli manuali, ispezione ottica automatica (AOI) e ispezione a raggi X. Questi metodi aiutano a identificare eventuali disallineamenti, errori o problemi di connessione. Se vengono riscontrati problemi, le schede possono essere rispedite per la rilavorazione o scartate. Se l'ispezione ha successo, il passo successivo è testare la funzionalità della scheda.

Test e calibrazione

I PCBA vengono testati per garantire che funzionino correttamente in base ai requisiti. I tester verificano se la scheda funziona come previsto e possono eseguire la calibrazione se necessario per garantire che le sue funzionalità siano accurate.

Ispezione finale e imballaggio

Dopo che tutti i componenti necessari sono stati assemblati e testati, i PCBA vengono sottoposti a un'ispezione finale per garantire che soddisfino gli standard di qualità desiderati. Una volta superata l'ispezione, i PCBA vengono imballati e preparati per la spedizione o per un ulteriore assemblaggio, come l'assemblaggio box-build.

Il processo completo di produzione PCBA garantisce che i componenti siano correttamente assemblati e saldati sul PCB, risultando in un assemblaggio di circuiti stampati funzionale e affidabile.

Tecnologie di assemblaggio PCB

Le tecnologie di assemblaggio più comuni utilizzate in PCBA includono la tecnologia di montaggio superficiale (SMT) e la tecnologia through-hole (THT). Queste tecnologie vengono utilizzate per montare componenti elettronici su un PCB e creare un circuito funzionale.

Tecnologia di montaggio superficiale (SMT)

SMT è la tecnologia di assemblaggio più utilizzata nel settore PCBA. Consiste nel montare componenti elettronici direttamente sulla superficie del PCB. I componenti utilizzati in SMT sono più piccoli e leggeri rispetto ai componenti through-hole, rendendo possibile la creazione di PCB più piccoli e compatti. I componenti SMT sono tipicamente saldati sul PCB utilizzando pasta saldante, che viene applicata ai pad del PCB prima che i componenti vengano posizionati. Il PCB viene quindi riscaldato per fondere la pasta saldante e creare una forte connessione elettrica tra i componenti e il PCB.

Tecnologia Through-Hole (THT)

THT è una tecnologia di assemblaggio più vecchia che prevede il montaggio di componenti elettronici attraverso fori praticati nel PCB. I componenti through-hole hanno conduttori che vengono inseriti nei fori e saldati sul lato opposto del PCB. Questa tecnologia fornisce una connessione meccanica più forte tra i componenti e il PCB, rendendola adatta per applicazioni che richiedono elevata durata e affidabilità. I componenti THT sono tipicamente più grandi e ingombranti rispetto ai componenti SMT, il che può limitare le dimensioni e la compattezza del PCB.

Tecnologia mista

In alcuni casi, viene utilizzata una combinazione di SMT e THT, nota come assemblaggio a tecnologia mista. Ciò consente l'uso di componenti SMT e THT sulla stessa PCB, sfruttando i punti di forza di ciascuna tecnologia. Ad esempio, i componenti SMT possono essere utilizzati per componenti più piccoli e più densamente imballati, mentre i componenti THT possono essere utilizzati per componenti più grandi e più robusti.

Altre tecnologie di assemblaggio

Esistono anche altre tecnologie di assemblaggio utilizzate in PCBA, come Ball Grid Array (BGA), Chip-on-Board (COB) e Flip Chip. BGA è un tipo di SMT in cui i componenti elettronici hanno sfere di saldatura sul fondo anziché conduttori. COB prevede il montaggio diretto di chip semiconduttori nudi sulla PCB senza utilizzare un pacchetto separato. La tecnologia flip chip prevede il montaggio del chip semiconduttore nudo a faccia in giù sulla PCB. Ciascuna di queste tecnologie ha i suoi vantaggi e applicazioni.

È necessario considerare i requisiti specifici del progetto quando si seleziona la tecnologia di assemblaggio appropriata. È necessario tenere conto di fattori quali le dimensioni dei componenti, i vincoli di spazio, la durata e le prestazioni elettriche. Consultare un assemblatore di PCB esperto può aiutarti a determinare la migliore tecnologia di assemblaggio per le tue esigenze.

File necessari per la produzione PCBA

Per garantire un processo di produzione PCBA di successo, è necessario fornire al produttore diversi file. Questi file includono la distinta materiali (BOM), i file Gerber e il rapporto First Article Test (FAT).

Distinta dei materiali (BOM)

La BOM è un foglio Excel che elenca tutti i componenti necessari per la PCBA. È essenziale scegliere un produttore affidabile che ispezioni a fondo la BOM per garantire che i componenti corretti vengano utilizzati durante l'assemblaggio.

File Gerber

I file Gerber, d'altra parte, contengono le informazioni necessarie per fabbricare il PCB e gli stencil SMT necessari per l'assemblaggio. Questi file forniscono al produttore una rappresentazione dettagliata del layout del PCB, comprese le tracce di rame, i pad e altre caratteristiche.

Rapporto First Article Test (FAT)

Oltre alla BOM e ai file Gerber, il rapporto FAT è fondamentale anche per il processo di produzione PCBA. Il FAT è un test che aiuta a identificare potenziali problemi o problemi prima della produzione di massa. Durante il test, un tecnico utilizza una sonda per misurare parametri come la resistenza e le tensioni su ogni dispositivo della PCBA. I risultati del test vengono quindi analizzati e viene creato un rapporto di test per la revisione del cliente. Una volta che il cliente approva la produzione in batch in base al rapporto di test, inizia la produzione delle PCBA.

Seleziona i componenti elettronici per il tuo PCBA

Quando si selezionano i componenti elettronici per la PCBA, ci sono diversi parametri importanti da considerare per l'ottimizzazione. Ecco una guida migliorata per aiutarti a prendere decisioni informate:

Through-Hole o SMD

Scegli tra through-hole o Surface Mount Devices (SMD) in base al processo di montaggio e alla complessità delle fasi di assemblaggio. Questa decisione può influire sul processo di completamento e sull'efficienza complessiva.

Disponibilità dei componenti

Verificare la disponibilità dei componenti prima di effettuare la selezione. La scelta di componenti facilmente disponibili può semplificare il processo di produzione e prevenire ritardi.

Resistenza all'umidità

Evitare di selezionare componenti suscettibili ai danni causati dall'umidità. Una saldatura impropria di componenti sensibili all'umidità può causare guasti al circuito o esplosioni dei componenti.

Tolleranza alla temperatura

Optare per componenti in grado di resistere alle alte temperature, idealmente fino a 80 gradi Celsius. La scelta di componenti sensibili alla temperatura può causare guasti o danni alla connessione del circuito.

Sensibilità ai raggi X

Considerare la sensibilità dei componenti alle radiazioni dei raggi X. Alcuni produttori di PCBA utilizzano i test a raggi X per scopi di controllo della qualità. I componenti sensibili alle radiazioni dei raggi X possono essere danneggiati durante il processo di test.

Analizza il costo del PCBA

Collaborare con il produttore di PCBA e il team di progettazione per identificare opportunità di risparmio sui costi e ottimizzare il budget, garantendo al contempo la qualità e la funzionalità del prodotto finale, è fondamentale per ogni progetto PCBA.

L'analisi del costo della PCBA implica la considerazione di vari fattori che contribuiscono al costo complessivo. Questi fattori includono i costi della manodopera, gli oneri di attrezzaggio e installazione, i tempi di consegna, la quantità, la tecnologia e l'imballaggio. Diamo un'occhiata più da vicino a ciascuno di questi fattori:

Costi della manodopera

Il costo della manodopera gioca un ruolo significativo nella determinazione del costo complessivo della PCBA. Ciò include sia la manodopera umana che la manodopera automatizzata in fabbrica. I costi della manodopera possono variare a seconda del paese in cui avviene la produzione. Alcuni paesi possono offrire manodopera più economica, ma è importante considerare le aspettative di qualità associate a tali costi della manodopera.

Oneri di attrezzaggio e installazione

Forme e costruzioni personalizzate possono richiedere attrezzaggi e configurazioni aggiuntivi, che possono aumentare il costo complessivo della PCBA. Al contrario, i progetti PCB standard possono aiutare a evitare questi costi di installazione, con conseguenti risparmi sui costi.

Tempo di consegna

Il tempo necessario per completare il processo PCBA può influire sul costo. Fattori come il periodo dell'anno, il paese di produzione, le aspettative del cliente e altro ancora possono influenzare i tempi di consegna. La spedizione rapida o il tempo di lavoro extra possono comportare costi aggiuntivi.

Quantità

La quantità di unità PCBA richieste può influire sul costo. Volumi più elevati spesso portano a economie di scala, con conseguenti costi unitari inferiori. I clienti di solito devono decidere e bilanciare tra quantità ed efficacia dei costi.

Tecnologia

La tecnologia utilizzata in PCBA, come la tecnologia di montaggio superficiale (SMT) o la tecnologia Through-Hole, può influire sul costo. SMT, ad esempio, è un processo altamente automatizzato che può far risparmiare sui costi rispetto ad altre tecnologie.

Imballaggio

I requisiti di imballaggio devono essere presi in considerazione anche quando si analizza il costo di PCBA. Diverse opzioni di imballaggio possono avere costi diversi ed è importante scegliere un imballaggio che soddisfi le tue esigenze specifiche tenendo conto dei costi associati.

Metodi di ispezione PCBA

L'ispezione PCBA prevede l'esame e il collaudo delle schede a circuiti stampati assemblate per garantirne la qualità, la funzionalità e la conformità alle specifiche. È un passaggio cruciale nel processo di produzione di PCBA. L'obiettivo principale dell'ispezione PCBA è identificare eventuali difetti, guasti o errori che potrebbero essersi verificati durante il processo di assemblaggio.

Identificando e correggendo eventuali problemi nelle prime fasi del processo di produzione, aiuta a prevenire costose rilavorazioni, riparazioni o guasti del prodotto. Aiuta inoltre i produttori a soddisfare gli standard di settore e i requisiti normativi.

Esistono vari tipi di ispezioni PCBA che vengono comunemente condotte per garantire l'integrità dei PCBA. Queste ispezioni includono:

Ispezione della pasta saldante (SPI)

Questa ispezione viene eseguita dopo che la pasta saldante è stata applicata ai PCB. Le telecamere a infrarossi vengono utilizzate per scansionare la pasta saldante e garantire che le sue dimensioni, spessore e posizione soddisfino le specifiche richieste.

Ispezione a raggi X per BGA

Se il PCBA include array di griglie a sfera (BGA), viene eseguita un'ispezione a raggi X prima della saldatura a riflusso. Questa ispezione verifica l'integrità e l'adeguatezza delle sfere di saldatura sul BGA.

Ispezione visiva

Prima della saldatura a riflusso, viene eseguita un'ispezione visiva per esaminare la superficie del PCBA e garantirne la qualità. Tecnici qualificati esaminano visivamente i PCBA per eventuali difetti visibili, come difetti di saldatura, disallineamento dei componenti o danni fisici.

Ispezione ottica automatizzata (AOI)

Dopo la saldatura a riflusso, il PCBA viene sottoposto ad AOI per rilevare eventuali errori di saldatura, come ponti di saldatura, offset dei componenti, vuoti di saldatura o lapidi. Le macchine AOI utilizzano telecamere e algoritmi di elaborazione delle immagini per ispezionare automaticamente i PCBA alla ricerca di difetti e anomalie.

Test funzionali

Questo tipo di ispezione prevede il collaudo dei PCBA per garantirne la corretta funzionalità. Può includere il collaudo della connettività elettrica del circuito, la verifica delle prestazioni di componenti o funzionalità specifiche e la conduzione di test ambientali per valutare l'affidabilità dei PCBA in diverse condizioni.

In-Circuit Testing (ICT)

Il test in-circuit è un metodo per testare le caratteristiche elettriche dei PCBA utilizzando apparecchiature di test specializzate. Aiuta a garantire che i PCBA soddisfino le specifiche elettriche richieste e funzionino come previsto.

Che cos'è un assemblaggio Box Build PCB

Un box build, noto anche come integrazione di sistema, è la fase finale del processo di produzione PCBA. Comporta l'assemblaggio e l'integrazione di tutti i componenti elettronici, i PCB e altri elementi necessari in un sistema o prodotto completo. In termini semplici, è il processo di assemblaggio di tutti i pezzi per creare un dispositivo elettronico funzionale.

Durante il processo di box build, vari componenti come PCB, connettori, cavi, display, sensori e parti meccaniche vengono assemblati e integrati in un alloggiamento o contenitore. Questo contenitore non solo protegge i componenti interni, ma fornisce anche un'interfaccia intuitiva per l'utente finale.

Il processo di box build include diversi passaggi, come:

Assemblaggio meccanico

Ciò comporta il montaggio dei PCB e di altri componenti sull'alloggiamento o sullo chassis. Può anche includere il fissaggio di staffe, dissipatori di calore o altre parti meccaniche necessarie per il corretto funzionamento del dispositivo.

Cablaggio e assemblaggio cavi

Il processo di box build include anche l'installazione di cablaggi e cavi per collegare vari componenti all'interno del sistema. Ciò garantisce una corretta comunicazione e distribuzione dell'alimentazione tra le diverse parti del dispositivo.

Test e controllo qualità

Una volta completato l'assemblaggio, il box build viene sottoposto a test per garantire che tutti i componenti funzionino correttamente. Ciò può comportare test funzionali, test elettrici e test ambientali per garantire che il dispositivo soddisfi le specifiche e gli standard richiesti.

Imballaggio finale

Dopo aver superato la fase di test, il box build completato viene imballato e preparato per la spedizione. Ciò può comportare l'aggiunta di etichette, manuali utente e tutti gli accessori necessari alla confezione.

Perché Box Build è importante nel processo PCBA

La costruzione di un box è una parte essenziale del processo di produzione PCBA in quanto trasforma i singoli componenti elettronici in un prodotto completamente funzionale. Richiede esperienza nell'assemblaggio meccanico, nel cablaggio e nei test per garantire che il prodotto finale soddisfi le specifiche desiderate e gli standard di qualità.

Il box build può variare in complessità a seconda dei requisiti specifici del prodotto o del dispositivo in fase di produzione. Può variare da semplici contenitori con interfacce e display di base ad assemblaggi più complessi che comportano l'installazione di componenti aggiuntivi, l'instradamento di cablaggi e la costruzione di contenitori realizzati su misura.

Quando cerchi un produttore di PCBA, è sempre bene informarsi sui suoi servizi di box build. Ciò garantisce che il produttore disponga delle capacità e delle competenze per gestire l'assemblaggio completo e l'integrazione del PCBA in un prodotto finito. Collaborando con un produttore che offre servizi di box build, puoi semplificare il processo di produzione e garantire la consegna di un dispositivo elettronico completamente funzionale e pronto all'uso.

Come ordinare e ottenere un PCBA personalizzato

Ottenere un PCBA personalizzato implica un'attenta pianificazione, la collaborazione con esperti e l'attenzione ai dettagli. Seguendo questi passaggi, puoi assicurarti che il tuo PCBA personalizzato soddisfi i tuoi requisiti specifici e funzioni in modo affidabile.

Definisci i tuoi requisiti

Inizia definendo chiaramente i requisiti del tuo progetto, inclusi lo scopo, la funzionalità desiderata e le caratteristiche o i componenti specifici necessari. Considera fattori come dimensioni, requisiti di alimentazione e condizioni ambientali.

Progetta il PCB

Collabora con un progettista di PCB esperto per creare un layout PCB personalizzato che soddisfi le tue specifiche. Fornisci informazioni dettagliate sui componenti, le connessioni e qualsiasi vincolo di progettazione specifico. Il progettista utilizzerà un software specializzato per creare il layout e generare i file necessari per la produzione.

Genera file Gerber

Una volta completato il progetto del PCB, genera i file Gerber, che contengono tutte le informazioni necessarie per la fabbricazione del PCB. Questi file includono i livelli del PCB, il posizionamento dei componenti e il routing delle tracce. I file Gerber vengono utilizzati dai produttori di PCB per produrre il PCB fisico.

Componenti di origine

Identifica i componenti elettronici necessari per il tuo PCBA personalizzato. Ricerca fornitori affidabili e componenti di origine che soddisfino le tue specifiche. Considera fattori come qualità, disponibilità e costo. Assicurati che i componenti selezionati siano compatibili con il progetto del PCB e soddisfino eventuali requisiti specifici.

Scegli un produttore di PCBA

Seleziona un produttore di PCBA affidabile in grado di gestire le tue esigenze personalizzate. Cerca esperienza nella produzione di PCBA simili al tuo progetto. Considera le capacità di produzione, i processi di controllo qualità, i tempi di consegna e i prezzi. Richiedi preventivi a più produttori per confrontare le offerte.

Fornire documentazione

Una volta scelto un produttore di PCBA, forniscigli la documentazione necessaria, inclusi i file Gerber, una distinta materiali (BOM) e eventuali istruzioni di assemblaggio specifiche. Una documentazione chiara e dettagliata garantisce una produzione accurata del tuo PCBA personalizzato.

Prototipo e test

Prima della produzione su vasta scala, richiedi un prototipo del tuo PCBA personalizzato per verificarne la funzionalità e le prestazioni. Testa a fondo il prototipo per assicurarti che soddisfi i tuoi requisiti. Apporta le modifiche o le rifiniture necessarie prima di procedere con la produzione di massa.

Produzione di massa

Una volta approvato il prototipo, procedi con la produzione di massa. Il produttore di PCBA utilizzerà la documentazione fornita per assemblare i PCB, saldare i componenti ed eseguire eventuali test o ispezioni richiesti. Segui gli standard del settore e i processi di controllo qualità per garantire che il prodotto finale soddisfi le tue specifiche.

Garanzia di qualità

Esegui controlli approfonditi di garanzia della qualità sul PCBA finito, inclusa l'ispezione visiva e il test funzionale. Assicurati che il PCBA soddisfi gli standard richiesti e funzioni come previsto.

Consegna e supporto

Il produttore di PCBA imballerà e consegnerà i PCBA finiti nella posizione specificata. Mantieni canali di comunicazione chiari per qualsiasi problema di supporto o garanzia post-produzione.

Applicazioni PCBA comuni

L'assemblaggio di circuiti stampati trova le sue applicazioni in una vasta gamma di settori e dispositivi elettronici. La sua versatilità e affidabilità lo rendono un componente essenziale in molti beni di uso quotidiano e sistemi critici. Ecco alcune delle applicazioni comuni per PCBA.

Elettronica di consumo

PCBA è ampiamente utilizzato nell'elettronica di consumo come smartphone, computer, TV, stampanti, calcolatrici ed elettrodomestici. Questi dispositivi richiedono circuiti complessi per funzionare correttamente e PCBA fornisce la piattaforma necessaria per integrare e collegare i componenti elettronici.

Industria automobilistica

Nell'industria automobilistica, PCBA è ampiamente utilizzato nelle unità di controllo del motore (ECU), nei sistemi di infotainment, nei sistemi di navigazione, nei sensori e nei sistemi di illuminazione. La robustezza e la durata di PCBA lo rendono adatto alle condizioni impegnative dell'ambiente automobilistico.

Dispositivi medici

PCBA è ampiamente utilizzato in dispositivi e apparecchiature mediche, che vanno dagli strumenti diagnostici ai dispositivi salvavita. Viene utilizzato in dispositivi come monitor paziente, defibrillatori, pompe per infusione, apparecchiature di imaging medico e strumenti di laboratorio. PCBA garantisce il funzionamento accurato e affidabile di questi dispositivi sanitari critici.

Automazione industriale

PCBA è parte integrante dei sistemi di automazione industriale, inclusi controllori logici programmabili (PLC), sistemi di controllo del motore, robotica e pannelli di controllo. Questi sistemi richiedono un controllo preciso e la comunicazione tra vari componenti e PCBA consente la perfetta integrazione di questi componenti.

Telecomunicazioni

PCBA viene utilizzato in apparecchiature di telecomunicazione come router, switch, modem e stazioni base. Questi dispositivi richiedono elaborazione dati ad alta velocità, routing del segnale e capacità di comunicazione, che sono facilitate da PCBA.

Aerospaziale e difesa

PCBA è ampiamente utilizzato nell'industria aerospaziale e della difesa per applicazioni come sistemi avionici, sistemi di navigazione, sistemi di comunicazione, sistemi radar e sistemi di guida missilistica. L'elevata affidabilità e le prestazioni di PCBA sono fondamentali in queste applicazioni mission-critical.

Sistemi energetici e di alimentazione

PCBA viene utilizzato in sistemi energetici e di alimentazione, inclusi contatori intelligenti, sistemi di distribuzione dell'energia, inverter solari e sistemi di accumulo dell'energia. PCBA consente una gestione, un monitoraggio e un controllo efficienti dell'energia in queste applicazioni.

Internet delle cose (IoT)

Con l'aumento dell'IoT, PCBA è diventata parte integrante dei dispositivi connessi. I dispositivi IoT come i dispositivi domestici intelligenti, i dispositivi indossabili e i sensori industriali si affidano a PCBA per l'elaborazione dei dati, la connettività e il controllo.

Questi sono solo alcuni esempi delle ampie applicazioni per PCBA. La sua versatilità e adattabilità lo rendono un componente indispensabile nei moderni dispositivi e sistemi elettronici in vari settori.

Come selezionare un produttore PCBA per il tuo progetto

Quando si tratta di selezionare un produttore di PCBA, ci sono diverse considerazioni importanti da tenere a mente. Ecco alcuni fattori chiave per aiutarti a prendere una decisione informata:

Capacità e Abilità

Prima di contattare un produttore, è necessario determinare se ha la capacità di gestire il tuo ordine specifico. Se hai bisogno di una grande quantità di PCBA, assicurati che il produttore possa soddisfare il tuo ordine senza compromettere la qualità o i tempi di consegna. Inoltre, considera i costi generali e i tempi di produzione per assicurarti che siano in linea con i requisiti del tuo progetto.

Test e Progettazione Approfonditi

Collabora con un produttore di PCBA che dia priorità a test e progettazione approfonditi. Chiedi se il produttore ha costruito un prototipo funzionante e se ha testato a fondo il design del PCBA. Questo aiuta a identificare eventuali problemi di progettazione in anticipo e garantisce la qualità del prodotto finale. Il test richiede tempo, ma è fondamentale per il successo di un progetto.

Considera la Complessità

La complessità del tuo design PCBA può influire sul processo di produzione. Le schede con più livelli possono richiedere più tempo e risorse per essere costruite, testate, prodotte e assemblate.

Collabora con un produttore che tenga conto di fattori quali dimensioni, peso, design e funzione. La trasparenza sui costi, la tecnologia e il design è fondamentale nella scelta del partner giusto.

Collaborazione e Progettazione per la Produzione

Coinvolgi il tuo produttore di PCBA nelle prime fasi della progettazione del prodotto per garantire che la sua capacità e tecnologia siano in linea con i requisiti del tuo design. Questo approccio collaborativo, noto come Design for Manufacturing (DFM), aiuta a ottimizzare la producibilità del tuo design e riduce potenziali problemi e costi di produzione.

Tempi di Consegna e Spedizione

La consegna puntuale è fondamentale per evitare interruzioni nei tuoi programmi di produzione o lanci di prodotti. Scegli un produttore che garantisca la consegna rapida delle schede assemblate. Inoltre, chiedi un rapporto DFM dettagliato, che fornisca raccomandazioni per migliorare la producibilità del tuo design ed evitare problemi futuri.

Prezzi e Negoziazione

Considera la struttura dei prezzi offerta dal produttore. Prezzi competitivi, in linea con i tassi di mercato, ti consentono di massimizzare il valore del tuo investimento. Cerca un produttore aperto alla negoziazione e disposto a collaborare con te per ottenere i migliori prezzi possibili mantenendo standard di alta qualità.

Ricorda, la selezione di un produttore di PCBA è una decisione critica che può influire sul successo del tuo progetto. Considera questi fattori e scegli un produttore che sia in linea con le tue esigenze specifiche, offra una comunicazione affidabile e dimostri competenza nel settore.

Qual è la differenza tra PCB e PCBA

La differenza tra PCB (Printed Circuit Board) e PCBA (Printed Circuit Board Assembly) risiede nella loro funzionalità e fase di produzione.

Un PCB si riferisce alla scheda nuda stessa, che funge da supporto per i componenti elettronici e facilita la conduzione dei segnali elettrici tra di essi. È realizzato con materiali di substrato non conduttivi con strati di circuiti in rame posizionati internamente o sulla superficie esterna. I PCB possono variare in termini di materiale, flessibilità e strati. Possono essere realizzati con materiali come metallo, ceramica o FR4 e possono essere flessibili o rigidi, con un numero diverso di strati.

PCBA si riferisce al PCB che è stato sottoposto al processo di assemblaggio. È la scheda di circuito finita con tutti i componenti elettronici montati e saldati sul PCB. Il PCBA viene creato saldando o inserendo vari componenti, come resistori, condensatori, circuiti integrati e trasformatori, sul PCB. Include processi come il riscaldamento del forno di riflusso per stabilire una connessione meccanica tra i componenti e il PCB. Una volta che i componenti sono montati e saldati, il PCBA viene sottoposto a ispezione di qualità e test per garantire le sue prestazioni complete di connessione del circuito.

Per dirla semplicemente, un PCB è la scheda nuda senza componenti, mentre PCBA è il PCB con tutti i componenti montati e saldati. I PCB sono il punto di partenza del processo di produzione e PCBA è il risultato finale dopo l'assemblaggio dei componenti.

Si noti che, sebbene i termini PCB e PCBA siano spesso usati in modo intercambiabile nelle conversazioni informali, hanno significati distinti nel contesto del processo di produzione. Comprendere questa differenza è fondamentale quando si discutono le varie fasi della produzione elettronica e quando si comunica con produttori e fornitori del settore.