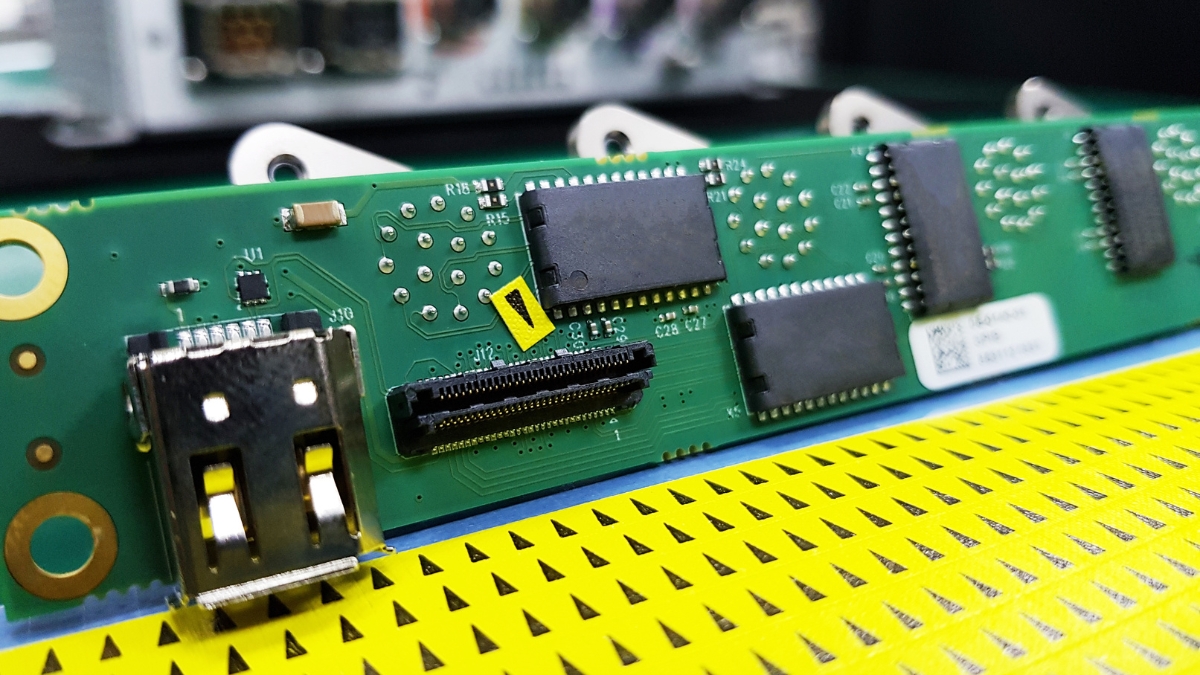

L'assemblaggio di PCB è il processo di installazione di componenti elettronici come resistori, transistor e diodi su un circuito stampato. Può essere fatto manualmente o meccanicamente.

L'assemblaggio PCB e la produzione di PCB comportano processi completamente diversi:

- La produzione di PCB include una vasta gamma di processi, tra cui la progettazione e la progettazione di prototipi.

- L'assemblaggio PCB inizia solo dopo che il processo di produzione del PCB è completato, concentrandosi sul posizionamento dei componenti.

Approfondiremo varie tecnologie di assemblaggio PCB, i processi specifici coinvolti e suggerimenti su come assemblare i PCB in modo più efficace.

Tecnologia di assemblaggio PCB

Le tecnologie di assemblaggio PCB si sono evolute in modo significativo con il progresso delle tecnologie elettroniche. Attualmente, ci sono tre tecnologie di assemblaggio comunemente utilizzate.

Tecnologia di montaggio superficiale (SMT)

L'assemblaggio SMT salda i dispositivi a montaggio superficiale (SMD) sui PCB. A causa del piccolo packaging utilizzato per i componenti SMD, l'intero processo deve essere attentamente controllato per garantire l'accuratezza dei giunti di saldatura e la temperatura appropriata. Fortunatamente, SMT è una tecnologia di assemblaggio completamente automatizzata. Utilizza macchine per prelevare singoli componenti e posizionarli su un PCB con un'accuratezza estremamente elevata.

L'intero processo SMT di solito include i seguenti passaggi:

- Stampa serigrafica in acciaio

- Stampa di pasta saldante

- Montaggio componenti

- SPI

- Saldatura a riflusso

- AOI

- Pulizia della piastra

- Divisione della piastra

- Assemblaggio di prova

Tecnologia Thru-Hole (THT)

La tecnologia Thru-hole è un metodo di assemblaggio PCB più tradizionale. Inserisce componenti elettronici come condensatori, bobine, resistori di grandi dimensioni e induttori nel circuito stampato attraverso fori preforati. A differenza di SMT, THT può assemblare componenti elettronici più grandi e pesanti e fornire un legame meccanico più forte, rendendolo più adatto per scopi di test e progettazione di prototipi.

Tecnologia di assemblaggio PCB mista

Man mano che i prodotti elettronici diventano più piccoli e complessi, la domanda di assemblaggio PCB è in aumento. Può essere difficile assemblare circuiti altamente complessi in uno spazio limitato utilizzando separatamente solo la tecnologia SMT o THT. Pertanto, la combinazione di SMT e THT è spesso necessaria. Quando si utilizza la tecnologia di assemblaggio PCB ibrida, è necessario apportare modifiche appropriate per semplificare il processo di saldatura e assemblaggio.

Processo di assemblaggio PCB (PCBA)

Passaggio 1: Cottura della scheda nuda

Cottura del PCB nudo per garantire la secchezza della scheda PCB.

Passaggio 2: Stampa di pasta saldante

Per applicare la pasta saldante nell'assemblaggio PCB, per prima cosa stampare la pasta saldante sulle aree in cui verranno posizionati i componenti con uno stencil in acciaio inossidabile. Un dispositivo meccanico tiene insieme lo stencil e il PCB e un applicatore viene utilizzato per stampare la pasta saldante in modo uniforme su tutte le aperture della scheda. Una volta rimosso l'applicatore, la pasta rimarrà solo nelle aree desiderate del PCB. La pasta saldante utilizzata in questo processo è di colore grigio ed è composta da stagno 96,5%, argento 3% e rame 0,5%, il che la rende senza piombo.

Passaggio 3: Montaggio SMT ad alta velocità

La macchina Pick and Place può collegare accuratamente i componenti al PCB utilizzando un braccio robotico per prelevarli e posizionarli sul PCB secondo un progetto predeterminato. La macchina "disegna" i componenti sul PCB posizionandoli nella posizione corretta sulla pasta saldante. Questo processo garantisce il posizionamento accurato dei componenti, che è fondamentale per la funzionalità e l'affidabilità complessive dei componenti PCB.

Passaggio 4: Saldatura a rifusione

La saldatura a rifusione è un processo comunemente utilizzato nella produzione elettronica per collegare componenti elettronici a circuiti stampati (PCB). Durante questo processo, la pasta saldante viene applicata al PCB dove verrà installato il componente, e quindi il componente viene posizionato sulla pasta saldante. Quindi, il PCB con i componenti collegati viene riscaldato a una temperatura sufficiente a fondere la pasta saldante attraverso un forno a riflusso, e viene stabilita una connessione solida e permanente tra i componenti e il circuito stampato. La temperatura utilizzata per la saldatura a rifusione può variare a seconda del tipo di saldatura e del componente utilizzato, di solito intorno ai 250 °C.

Passaggio 5: AOI

Dopo aver completato la saldatura del circuito stampato, si passa all'uso di strumenti AOI per rilevare le condizioni di saldatura del PCB. AOI, o ispezione ottica automatica, è un metodo comune utilizzato nella produzione elettronica per verificare la presenza di difetti nei circuiti stampati dopo il processo di saldatura. L'AOI può rilevare componenti mancanti, posizionamento errato dei componenti e difetti delle giunzioni di saldatura come ponti, circuiti aperti e saldatura insufficiente. Automatizzando il processo di rilevamento, l'AOI può migliorare notevolmente l'efficienza e l'accuratezza del rilevamento e contribuire a garantire la qualità del prodotto finale.

Passaggio 6: Saldatura a onda

La saldatura a onda è un metodo ampiamente utilizzato per saldare componenti through-hole su circuiti stampati. In questo processo, il PCB viene prima assemblato con componenti through-hole e poi fuso con un'onda di saldatura in uno speciale forno chiamato saldatrice a onda. Le onde di saldatura fusa bagnano e saldano i conduttori esposti dei componenti ai corrispondenti pad di saldatura in rame sul lato inferiore del PCB.

Tuttavia, la saldatura a onda può essere utilizzata anche per PCB a doppia faccia e vengono prese ulteriori precauzioni per evitare danni al componente opposto. Questo può includere la mascheratura del lato opposto con materiali protettivi o la pre-saldatura del lato opposto prima della saldatura a onda per fornire ulteriore supporto e prevenire il movimento dei componenti durante il processo.

Dopo il processo di saldatura a onda, i PCB vengono solitamente inviati per la pulizia e l'ispezione per rimuovere qualsiasi eccesso di flussante o saldatura e per verificare se ci sono difetti di saldatura o altri problemi che possono influire sulle prestazioni del prodotto finale.

Passaggio 7: Pulizia

Dopo la saldatura a onda, il PCB deve essere pulito per rimuovere qualsiasi eccesso di flussante o residuo di saldatura che potrebbe rimanere sulla scheda. Questo è fondamentale per garantire che il prodotto finale sia privo di difetti e funzioni correttamente.

Dopo che il processo di pulizia è stato completato, il circuito stampato deve essere ispezionato per garantire che non ci siano inquinanti o difetti che potrebbero influire sulle sue prestazioni.

Passaggio 8: Controllo qualità

Ora si passa al test funzionale, che è un passo fondamentale nel processo PCBA, che prevede la verifica della funzionalità e delle caratteristiche elettriche del PCB. In questa fase, il PCB viene testato per garantire la conformità alle specifiche e ai requisiti di progettazione.

I test funzionali possono includere l'applicazione di segnali di ingresso e alimentazione al PCB e la misurazione del segnale di uscita di ogni punto sulla scheda con oscilloscopi, multimetri digitali, generatori di funzioni e altri strumenti. I test possono anche includere il controllo del funzionamento dei singoli componenti su un PCB e la verifica del loro funzionamento come previsto.

Se uno qualsiasi dei parametri testati non soddisfa le specifiche, il PCB può essere rifiutato e scartato o rilavorato secondo le procedure standard dell'azienda. La fase di test funzionale è un passo fondamentale per garantire che il prodotto finale abbia un'alta qualità e soddisfi i requisiti di progettazione.

Passaggio 9: Pulizia finale, imballaggio e spedizione

Una volta completata la fase di test funzionale e verificato che il PCB soddisfi i requisiti e le specifiche del progetto, è il momento di pulire il flussante residuo indesiderato, lo sporco delle dita e le macchie di olio.

La fase di pulizia finale prevede in genere l'utilizzo di una soluzione di pulizia specializzata o acqua deionizzata per rimuovere qualsiasi flussante residuo, sporco delle dita o macchie di olio che potrebbero essere rimaste sulla superficie della scheda. Uno strumento di lavaggio ad alta pressione può essere utilizzato per pulire a fondo la scheda senza danneggiare il circuito del PCB. Dopo il lavaggio, la scheda viene in genere asciugata con aria compressa per garantire che non vi siano residui di umidità sulla scheda.

Una volta completato il processo di pulizia e asciugatura finale, il PCB è pronto per l'imballaggio e la spedizione. Il PCB può essere imballato in sacchetti antistatici o materiale di imballaggio specializzato per proteggerlo durante la spedizione e garantire che arrivi a destinazione in buone condizioni. L'imballaggio può anche includere etichette o altra documentazione per identificare il PCB e fornire informazioni sulle sue specifiche e requisiti.

Prestare particolare attenzione ai formati di file

Il formato di file utilizzato per la progettazione e la produzione di PCB è una considerazione importante in questo processo. Il formato di file utilizzato è solitamente il formato di testo ASCII standard, che può creare il layout fisico dei circuiti stampati. Il formato di file deve essere compatibile con il software utilizzato dai produttori di PCB per garantire la conversione accurata dei progetti in PCB fisici.

È anche importante considerare la denominazione e l'etichettatura delle parti durante la creazione dei progetti. Ogni componente sul circuito stampato deve essere chiaramente contrassegnato e identificato per evitare errori durante l'assemblaggio e il test. Le etichette devono anche essere coerenti e standardizzate per garantire che il progetto sia facile da capire e seguire.

Oltre all'etichettatura, è anche necessario considerare i compromessi quando si progetta un PCB. Il bilanciamento implica la scelta tra diverse considerazioni di progettazione, come potenza, trasmissione e dimensioni. È importante bilanciare questi compromessi per ottenere le prestazioni e la funzionalità richieste, garantendo al contempo che il progetto possa essere fabbricato e assemblato in modo efficace.

Se necessario, si consiglia di consultare il produttore per comprendere le tecniche per migliorare il progetto e soddisfare i requisiti. La collaborazione tra progettisti e produttori può portare a processi di progettazione e produzione di PCB più efficienti.

Servizio di assemblaggio PCB presso Bester

È sempre rassicurante collaborare con fornitori di PCBA con una buona reputazione in termini di qualità e affidabilità. La tecnologia Bester ha superato le certificazioni ISO9001, IPC e UL, dimostrando il suo impegno a soddisfare elevati standard di settore.

Bester ha ingegneri esperti che possono fornire consulenza e lavorare a stretto contatto con i clienti. Questo aiuta a garantire che la fattibilità del progetto di assemblaggio sia pienamente considerata e che eventuali problemi potenziali vengano affrontati nelle prime fasi del processo. È anche importante avere un fornitore in grado di gestire varie esigenze di assemblaggio, dai prototipi alla produzione di massa.

Per molti clienti che hanno bisogno di PCBA consegnati rapidamente per tenere il passo con i loro programmi di produzione, un breve tempo di consegna è fondamentale. Bester memorizza un ampio inventario di parti comuni, il che è anche un vantaggio. Questo aiuta a ridurre al minimo i ritardi e garantire che i programmi di produzione siano rispettati. Bester può sempre fornire PCBA eccellenti in un breve TAT.

Nelle situazioni in cui non è possibile acquistare componenti specifici, gli ingegneri di Best Technology possono fornire raccomandazioni per alternative convenienti, il che è rassicurante. Questo aiuta a controllare i costi garantendo al contempo che PCBA soddisfi le specifiche richieste. Il nostro metodo di approvvigionamento dei componenti è una risorsa potente che dimostra il suo impegno a soddisfare le esigenze dei clienti in modo tempestivo ed economico.

Nel complesso, questi fattori rendono Bester Technology una scelta forte per i clienti che cercano fornitori di PCBA affidabili e di alta qualità.