La domanda di circuiti stampati compatti, leggeri e adattabili non è mai stata così alta. Entra in scena il circuito stampato flessibile, una tecnologia che ha rivoluzionato il modo in cui progettiamo e produciamo dispositivi elettronici. Grazie alla loro capacità di piegarsi, ripiegarsi e adattarsi a varie forme, i PCB flessibili hanno aperto un mondo di possibilità per ingegneri e progettisti. In questa guida completa, approfondiremo le complessità dei PCB flessibili, esplorandone le caratteristiche uniche, i tipi, i vantaggi e le diverse applicazioni in tutti i settori.

Cos'è un PCB flessibile

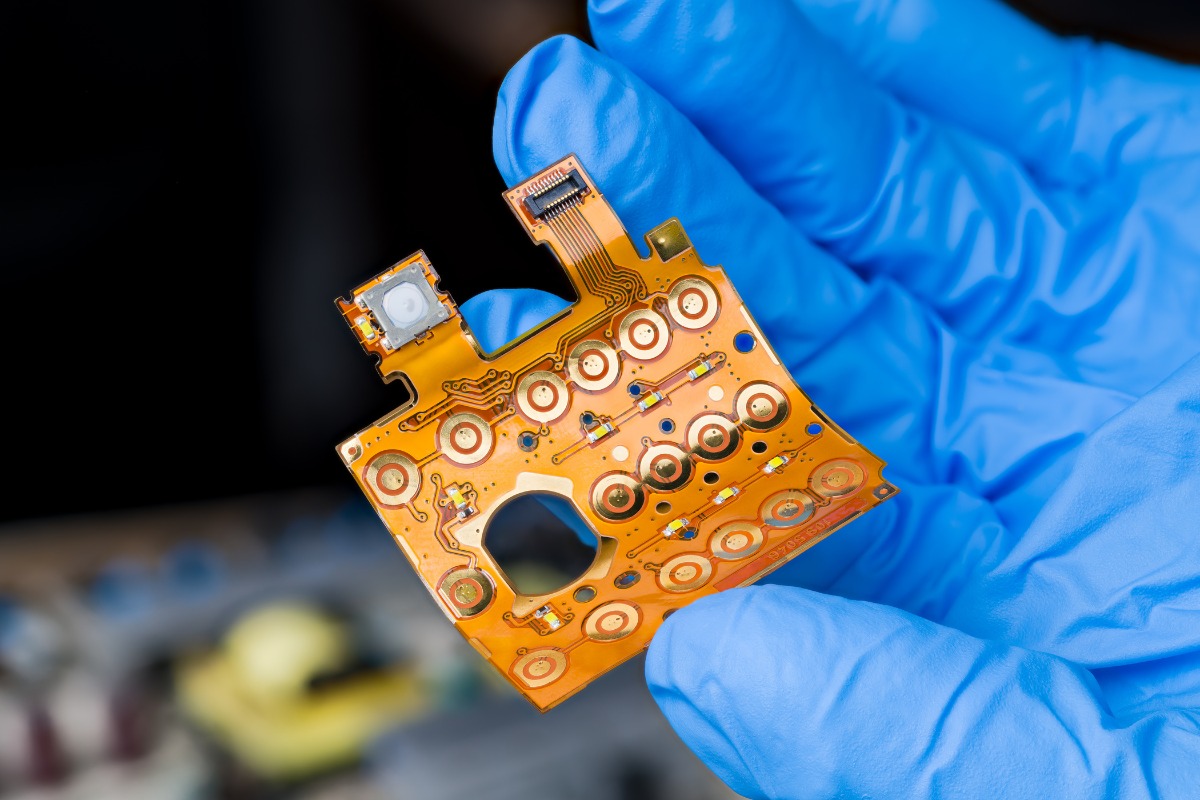

Un PCB flessibile, noto anche come circuito flessibile o circuito stampato flessibile, è un tipo specializzato di circuito stampato costituito da un substrato sottile e flessibile con tracce conduttive incise sulla sua superficie. A differenza dei tradizionali PCB rigidi, realizzati con un materiale solido e inflessibile come la fibra di vetro, i PCB flessibili utilizzano un substrato polimerico flessibile, in genere poliimmide o poliestere. Questa flessibilità consente al circuito stampato di piegarsi, piegarsi e adattarsi a varie forme, rendendolo ideale per applicazioni in cui lo spazio è limitato o in cui il dispositivo deve adattarsi a superfici irregolari.

La struttura di base di un PCB flessibile è costituita da tre componenti principali: il film di substrato dielettrico, gli strati conduttivi e il coverlay protettivo. Il film di substrato dielettrico, solitamente realizzato in poliimmide (PI) o polietilene tereftalato (PET), fornisce isolamento elettrico e supporto meccanico per gli strati conduttivi. Gli strati conduttivi, tipicamente realizzati in rame, vengono incisi sul substrato per creare il modello di circuito desiderato. Il rame può essere elettrodepositato (ED) o laminato ricotto (RA), a seconda dei requisiti dell'applicazione. Un sottile strato di materiale isolante, spesso poliimmide o una maschera di saldatura flessibile, viene applicato sopra gli strati conduttivi per proteggerli da danni e fattori ambientali.

Oltre a questi componenti di base, i PCB flessibili possono anche incorporare materiali adesivi per incollare gli strati insieme, nonché irrigidimenti in determinate aree per fornire ulteriore supporto per componenti o connettori. Le caratteristiche principali che distinguono i PCB flessibili dalle loro controparti rigide sono la loro flessibilità, sottigliezza e leggerezza. Queste proprietà consentono di utilizzare i circuiti flessibili in applicazioni in cui i PCB rigidi tradizionali sarebbero impraticabili o impossibili. I PCB flessibili possono resistere a ripetute piegature e ripiegature senza compromettere le loro prestazioni elettriche, rendendoli altamente durevoli e affidabili in ambienti dinamici.

Si noti che i PCB flessibili possono essere combinati con PCB rigidi per creare progetti ibridi noti come PCB rigido-flessibili. Queste schede incorporano sezioni sia flessibili che rigide, consentendo una flessibilità e funzionalità di progettazione ancora maggiori. I PCB rigido-flessibili sono particolarmente utili in applicazioni in cui il circuito stampato deve passare da componenti fissi a mobili, come negli smartphone pieghevoli o nei dispositivi medici.

Tipi di PCB flessibili

I PCB flessibili sono disponibili in varie configurazioni, ciascuna progettata per soddisfare specifici requisiti applicativi. Possono essere classificati in base alla configurazione dello strato e alla configurazione del progetto.

Configurazione dello strato

I PCB flessibili possono essere a un solo lato, a due lati o multistrato. I circuiti flessibili a un solo lato sono il tipo più semplice ed economico, costituito da un singolo strato conduttivo su un lato del substrato flessibile. Sono ideali per applicazioni che richiedono una bassa densità di componenti e una complessità minima, come nei semplici sensori o interconnessioni. I circuiti flessibili a due lati hanno strati conduttivi su entrambi i lati del substrato, collegati da fori passanti placcati (PTH). Offrono una maggiore densità del circuito e capacità di gestione della potenza rispetto ai progetti a un solo lato e sono comunemente utilizzati in applicazioni come fotocamere digitali, dispositivi mobili e periferiche per computer. I circuiti flessibili multistrato sono costituiti da tre o più strati conduttivi, separati da strati isolanti e interconnessi da PTH. Sono progettati per applicazioni che richiedono un'elevata densità del circuito, come nei settori aerospaziale, militare e nei dispositivi medici avanzati. Sebbene offrano prestazioni superiori, i circuiti flessibili multistrato sono anche più costosi e difficili da produrre rispetto alle loro controparti a uno o due lati.

Configurazione del progetto

I PCB flessibili possono anche essere classificati in base alla configurazione del progetto, come i PCB rigido-flessibili e i PCB flessibili High Density Interconnect (HDI). I PCB rigido-flessibili combinano i vantaggi dei PCB sia rigidi che flessibili, costituiti da una o più sezioni di PCB rigidi collegate da sezioni di PCB flessibili. Questa configurazione consente un confezionamento tridimensionale e una maggiore affidabilità, poiché le sezioni flessibili eliminano la necessità di connettori o fili tra le schede rigide. I PCB rigido-flessibili sono ampiamente utilizzati nell'elettronica di consumo, nei sistemi automobilistici e nei dispositivi medici. I circuiti flessibili HDI sono progettati per ospitare circuiti estremamente densi con caratteristiche sottili e micro vias. Questi circuiti flessibili avanzati offrono prestazioni elettriche superiori e capacità di miniaturizzazione rispetto ai PCB flessibili standard. I circuiti flessibili HDI sono essenziali in applicazioni che richiedono la trasmissione di segnali ad alta velocità, come nei dispositivi di comunicazione 5G o nell'elettronica indossabile avanzata.

Altri

Oltre a queste categorie principali, esistono anche tipi specializzati di PCB flessibili, come i circuiti flessibili scolpiti e i circuiti flessibili integrati con componenti. I circuiti flessibili scolpiti presentano spessori variabili degli strati conduttivi, consentendo un'impedenza controllata e una maggiore flessibilità in aree specifiche. I circuiti flessibili integrati con componenti, d'altra parte, hanno componenti elettronici direttamente incorporati nel substrato flessibile, risultando in un pacchetto ultra-sottile e compatto.

Vantaggi dei PCB flessibili

I PCB flessibili offrono numerosi vantaggi rispetto ai PCB rigidi tradizionali, rendendoli una scelta interessante per una vasta gamma di applicazioni.

Flessibilità e conformabilità

Il vantaggio più ovvio dei PCB flessibili è la loro capacità di piegarsi, ripiegarsi e adattarsi a spazi ristretti e forme irregolari. Questa flessibilità consente ai progettisti di creare dispositivi più compatti ed ergonomici, poiché il circuito stampato può adattarsi allo spazio disponibile anziché dettare il fattore di forma del dispositivo.

Riduzione del peso

I PCB flessibili sono significativamente più leggeri delle loro controparti rigide, spesso pesando fino al 75% in meno. Questa riduzione del peso è fondamentale in applicazioni in cui ogni grammo conta, come nei settori aerospaziale, nei droni e nei dispositivi indossabili.

Risparmio di spazio nelle applicazioni 3D

La conformabilità dei PCB flessibili consente un confezionamento tridimensionale, consentendo ai progettisti di sfruttare al meglio lo spazio disponibile all'interno di un dispositivo. Questo è particolarmente prezioso in applicazioni in cui lo spazio è limitato, come in smartphone, smartwatch e impianti medici.

Affidabilità migliorata

I PCB flessibili spesso richiedono meno interconnessioni rispetto ai PCB rigidi, poiché le sezioni flessibili possono collegare direttamente i componenti senza la necessità di connettori o fili. Questa riduzione delle interconnessioni porta a una maggiore affidabilità, poiché ci sono meno potenziali punti di guasto.

Migliore gestione termica

La natura sottile e leggera dei PCB flessibili consente una migliore dissipazione del calore rispetto ai PCB rigidi. Questa migliore gestione termica può aiutare a prolungare la durata dei componenti elettronici e prevenire il surriscaldamento nei dispositivi compatti.

Resistenza a vibrazioni e urti

La flessibilità dei circuiti flessibili consente loro di resistere a vibrazioni e urti meglio dei PCB rigidi. Questo è particolarmente importante in applicazioni soggette ad ambienti difficili, come nei settori automobilistico, aerospaziale e industriale.

Capacità di confezionamento ad alta densità

I PCB flessibili possono ospitare il posizionamento di componenti ad alta densità, grazie alla loro capacità di adattarsi a spazi ristretti e alla disponibilità della tecnologia dei circuiti flessibili HDI. Ciò consente ai progettisti di creare dispositivi più compatti e ricchi di funzionalità senza compromettere le prestazioni.

Tempi e costi di assemblaggio ridotti

Eliminando la necessità di connettori e fili tra le schede, i PCB flessibili possono semplificare il processo di assemblaggio e ridurre i costi di produzione complessivi. Ciò è particolarmente vero per i PCB rigido-flessibili, che integrano sezioni sia rigide che flessibili in un'unica scheda unificata.

Maggiore libertà di progettazione del prodotto

La flessibilità e la conformabilità dei circuiti flessibili offrono ai progettisti una maggiore libertà di creare prodotti innovativi ed esteticamente gradevoli. I PCB flessibili possono consentire fattori di forma e design unici che sarebbero impossibili con i soli PCB rigidi.

Maggiore durata nelle applicazioni di flessione dinamica

Nelle applicazioni che richiedono piegature o flessioni ripetute, come cerniere o meccanismi di piegatura, i PCB flessibili offrono una durata superiore rispetto ai PCB rigidi o al cablaggio tradizionale. La capacità di resistere alla flessione dinamica senza compromettere le prestazioni elettriche rende i circuiti flessibili ideali per queste applicazioni impegnative.

Capacità di sostituire i voluminosi cablaggi

I PCB flessibili possono spesso sostituire cablaggi complessi e voluminosi, semplificando la progettazione complessiva del sistema e riducendo i requisiti di peso e spazio. Ciò è particolarmente utile nelle applicazioni automobilistiche e aerospaziali, dove il cablaggio può rappresentare una parte significativa del peso complessivo del sistema.

Svantaggi dei PCB flessibili

Nonostante i numerosi vantaggi, i PCB flessibili presentano anche alcuni inconvenienti che i progettisti devono considerare quando decidono se utilizzarli in una particolare applicazione.

Costi iniziali più elevati

Rispetto ai PCB rigidi, i PCB flessibili hanno spesso costi iniziali di progettazione e produzione più elevati. Ciò è dovuto ai materiali, ai processi e alle attrezzature specializzati necessari per produrre circuiti flessibili. I costi più elevati possono rappresentare una barriera per alcune applicazioni, in particolare quelle con vincoli di budget ristretti o bassi volumi di produzione.

Processo di progettazione più complesso

La progettazione di PCB flessibili richiede una conoscenza più approfondita dei materiali, delle proprietà meccaniche e dei processi di produzione coinvolti. I progettisti devono considerare fattori quali il raggio di curvatura, la selezione dei materiali e l'impilaggio degli strati per garantire che il circuito flessibile funzioni in modo affidabile nell'applicazione prevista. Questa complessità può portare a cicli di progettazione più lunghi e alla necessità di competenze specialistiche.

Potenziale di danni durante la manipolazione o l'assemblaggio

La natura sottile e flessibile dei circuiti flessibili li rende più suscettibili ai danni durante la manipolazione e l'assemblaggio rispetto ai PCB rigidi. È necessario prestare la dovuta attenzione per evitare di sgualcire, strappare o allungare il circuito flessibile, il che può portare a guasti elettrici o a una ridotta affidabilità.

Disponibilità limitata di produttori

Sebbene la domanda di PCB flessibili sia cresciuta negli ultimi anni, non tutti i produttori di PCB hanno le capacità o le competenze per produrre circuiti flessibili di alta qualità. Questa disponibilità limitata può rendere più difficile trovare un fornitore adatto, in particolare per progetti complessi o ad alto volume.

Difficoltà nella riparazione o nella modifica

Una volta che un PCB flessibile è stato fabbricato, può essere più difficile da riparare o modificare rispetto a un PCB rigido. Il substrato flessibile e gli strati protettivi devono essere rimossi e riapplicati con cura per accedere agli strati conduttivi, il che può essere un processo delicato e dispendioso in termini di tempo.

Potenziali problemi con l'integrità del segnale

Nelle applicazioni ad alta frequenza, la natura flessibile del substrato può portare a problemi di integrità del segnale se non progettata e controllata correttamente. Fattori quali l'adattamento dell'impedenza, il crosstalk e l'interferenza elettromagnetica (EMI) devono essere attentamente considerati per garantire prestazioni affidabili.

Opzioni di posizionamento dei componenti limitate

Sebbene i PCB flessibili possano ospitare il posizionamento di componenti ad alta densità, la natura flessibile del substrato può limitare le dimensioni e il tipo di componenti che possono essere utilizzati. I componenti pesanti o di grandi dimensioni possono richiedere un supporto aggiuntivo o un irrigidimento per evitare danni al circuito flessibile durante la piegatura o la flessione.

Applicazioni dei PCB flessibili

I PCB flessibili hanno trovato un uso diffuso in una vasta gamma di settori, grazie alle loro proprietà e vantaggi unici.

Elettronica di consumo

L'industria dell'elettronica di consumo è stata uno dei principali motori dell'adozione dei PCB flessibili. I circuiti flessibili sono ampiamente utilizzati in smartphone, tablet e dispositivi indossabili, come smartwatch e fitness tracker. In queste applicazioni, i PCB flessibili consentono design compatti, leggeri ed ergonomici che possono adattarsi all'alloggiamento del dispositivo e resistere alle sollecitazioni dell'uso quotidiano. Ad esempio, in uno smartwatch, un PCB flessibile può essere piegato per adattarsi ai contorni della cassa dell'orologio, consentendo un design più confortevole ed elegante.

Industria automobilistica

I PCB flessibili svolgono un ruolo cruciale nell'elettronica automobilistica moderna, dove vengono utilizzati in applicazioni come display del cruscotto, sistemi airbag e moduli di controllo del motore. La capacità dei circuiti flessibili di resistere a vibrazioni, urti e temperature estreme li rende ideali per l'ambiente difficile di un veicolo. In un sistema airbag, ad esempio, un PCB flessibile può essere piegato e posizionato nel volante, consentendo un dispiegamento affidabile in caso di collisione.

Dispositivi medici

L'industria dei dispositivi medici ha abbracciato i PCB flessibili per la loro capacità di adattarsi al corpo umano e consentire dispositivi miniaturizzati e impiantabili. I circuiti flessibili sono utilizzati in pacemaker, apparecchi acustici e sonde a ultrasuoni, tra le altre applicazioni mediche. In un pacemaker, un PCB flessibile può essere piegato per adattarsi all'interno dell'alloggiamento compatto in titanio, fornendo al contempo connessioni elettriche affidabili alla batteria e ai sensori. La biocompatibilità e la durata dei circuiti flessibili li rendono adatti all'impianto a lungo termine e all'esposizione ai fluidi corporei.

Aerospaziale e difesa

I PCB flessibili sono essenziali nelle applicazioni aerospaziali e di difesa, dove la riduzione del peso, il risparmio di spazio e l'affidabilità sono fondamentali. I circuiti flessibili sono utilizzati in satelliti, sistemi di controllo degli aeromobili e dispositivi di comunicazione militari, dove possono sostituire cablaggi pesanti e voluminosi. In un satellite, ad esempio, i PCB flessibili possono essere utilizzati per interconnettere vari sottosistemi, come la gestione dell'alimentazione, l'elaborazione dei dati e i moduli di comunicazione, riducendo al minimo il peso e il volume.

Applicazioni industriali

In ambito industriale, i PCB flessibili sono utilizzati in un'ampia gamma di applicazioni, tra cui robotica, pannelli solari flessibili e stampanti 3D. La capacità dei circuiti flessibili di resistere a ripetute flessioni e a condizioni ambientali difficili li rende adatti all'uso in sistemi di automazione e controllo industriale. In un braccio robotico, i PCB flessibili possono essere utilizzati per instradare segnali e alimentazione tra i vari giunti e attuatori, consentendo un controllo del movimento fluido e preciso.

Materiali utilizzati nei PCB flessibili

La scelta dei materiali utilizzati nei PCB flessibili è fondamentale per le loro prestazioni, affidabilità e durata. I componenti principali di un PCB flessibile includono il substrato di base, gli strati conduttivi, il coverlay, gli adesivi e le finiture superficiali.

Materiali di base (substrati)

Il materiale di base, o substrato, è il fondamento di un PCB flessibile, fornendo isolamento elettrico e supporto meccanico per gli strati conduttivi. I materiali di base più comuni utilizzati nei circuiti flessibili sono:

- Poliimmide (PI): il PI è il materiale del substrato più utilizzato per i PCB flessibili, grazie alla sua eccellente stabilità termica, resistenza chimica e proprietà meccaniche. Il PI può resistere a temperature elevate (fino a 400 °C) e ha un coefficiente di espansione termica (CTE) relativamente basso, il che lo rende adatto per applicazioni con condizioni ambientali difficili.

- Polietilene tereftalato (PET): il PET è un'alternativa più economica al PI, che offre buone proprietà elettriche e flessibilità. Tuttavia, il PET ha una resistenza alle temperature inferiore rispetto al PI, limitandone l'uso in applicazioni ad alta temperatura.

- Polietilene naftalato (PEN): il PEN è un materiale del substrato ad alte prestazioni che offre proprietà termiche e meccaniche migliori rispetto al PET, ma a un costo più elevato. Il PEN è spesso utilizzato in applicazioni che richiedono un equilibrio tra prestazioni e costi.

Materiali conduttivi

Gli strati conduttivi in un PCB flessibile sono responsabili del trasporto di segnali elettrici e alimentazione tra i componenti. I materiali conduttivi più comuni utilizzati nei circuiti flessibili sono:

- Rame: il rame è il conduttore più utilizzato nei PCB flessibili, grazie alla sua eccellente conduttività elettrica, conduttività termica e proprietà meccaniche. Esistono due tipi principali di rame utilizzati nei circuiti flessibili:

- Rame elettrodepositato (ED): il rame ED viene depositato sul substrato utilizzando un processo di galvanizzazione, ottenendo uno strato sottile e uniforme. Il rame ED è spesso utilizzato in progetti ad alta densità e applicazioni HDI.

- Rame laminato ricotto (RA): il rame RA è prodotto mediante laminazione meccanica e ricottura del foglio di rame, ottenendo uno strato più spesso e più duttile. Il rame RA è preferito nelle applicazioni che richiedono flessioni o piegature ripetute, in quanto offre una migliore resistenza alla fatica rispetto al rame ED.

- Alluminio: l'alluminio viene talvolta utilizzato come alternativa al rame nei PCB flessibili, in particolare nelle applicazioni che richiedono soluzioni leggere ed economiche. Tuttavia, l'alluminio ha una conduttività elettrica e termica inferiore rispetto al rame, limitandone l'uso in applicazioni ad alte prestazioni.

- Inchiostro d'argento: gli inchiostri conduttivi a base d'argento sono utilizzati in alcune applicazioni di PCB flessibili, in particolare nell'elettronica stampata e nei dispositivi indossabili. Gli inchiostri d'argento possono essere serigrafati o stampati a getto d'inchiostro su substrati flessibili, consentendo la creazione di circuiti sottili ed estensibili.

- Altri conduttori specializzati: in alcune applicazioni di nicchia, altri materiali conduttivi come il Constantan (lega di rame-nichel) o l'Inconel (superlega a base di nichel-cromo) possono essere utilizzati per le loro proprietà specifiche, come l'elevata resistenza o la resistenza alla corrosione.

Coverlay e materiali protettivi

Coverlay e materiali protettivi sono utilizzati per isolare e proteggere gli strati conduttivi in un PCB flessibile. I materiali più comuni utilizzati per questo scopo sono:

- Pellicola di poliimmide: la pellicola di PI è spesso utilizzata come materiale di coverlay, fornendo eccellente isolamento, protezione meccanica e flessibilità. Il coverlay PI è in genere legato agli strati conduttivi mediante adesivi.

- Maschera di saldatura flessibile: la maschera di saldatura flessibile è un rivestimento polimerico fotoimmaginabile che viene applicato sugli strati conduttivi per proteggerli dall'ossidazione e prevenire cortocircuiti durante la saldatura. La maschera di saldatura flessibile aiuta anche a definire le aree saldabili sul circuito flessibile.

- Materiali di rivestimento: i materiali di rivestimento sono rivestimenti protettivi sottili che vengono applicati sugli strati conduttivi per fornire isolamento e protezione ambientale. I materiali di rivestimento comuni includono rivestimenti a base di acrilico, poliuretano e silicone.

Adesivi

Gli adesivi sono utilizzati nei PCB flessibili per legare insieme i vari strati, garantendo stabilità meccanica e affidabilità. I due tipi principali di adesivi utilizzati nei circuiti flessibili sono:

- Acrilico: gli adesivi acrilici offrono una buona forza di adesione, flessibilità e resistenza chimica. Sono spesso utilizzati per legare il coverlay o le pellicole protettive agli strati conduttivi.

- Epossidico: gli adesivi epossidici offrono un'eccellente resistenza meccanica e stabilità termica, rendendoli adatti per applicazioni con condizioni ambientali difficili. Gli adesivi epossidici sono spesso utilizzati per legare insieme gli strati del substrato nei circuiti flessibili multistrato.

Finiture superficiali

Le finiture superficiali vengono applicate ai pad in rame esposti su un PCB flessibile per proteggerli dall'ossidazione e migliorare la saldabilità. La scelta della finitura superficiale dipende dai requisiti specifici dell'applicazione, come le condizioni ambientali, la durata di conservazione e il processo di assemblaggio. Le finiture superficiali comuni utilizzate nei circuiti flessibili includono:

- ENIG (Electroless Nickel Immersion Gold): ENIG è una finitura superficiale a due strati che consiste in un sottile strato di oro su uno strato barriera di nichel. ENIG offre eccellente saldabilità, resistenza alla corrosione e durata di conservazione, rendendola una scelta popolare per applicazioni ad alta affidabilità.

- HASL (Hot Air Solder Leveling): HASL è un rivestimento di saldatura stagno-piombo o senza piombo che viene applicato ai pad in rame e quindi livellato mediante aria calda. HASL offre una buona saldabilità ed è un'opzione economica per molte applicazioni.

- Stagno a immersione: lo stagno a immersione è una finitura superficiale a strato singolo che viene applicata direttamente sui pad in rame. Offre una buona saldabilità ed è spesso utilizzato in applicazioni con requisiti di durata di conservazione più brevi.

- OSP (Organic Solderability Preservative): OSP è un sottile rivestimento organico che viene applicato ai pad in rame per prevenire l'ossidazione e mantenere la saldabilità. OSP è un'opzione a basso costo adatta per applicazioni con una durata di conservazione più breve e condizioni ambientali meno impegnative.

Processo di produzione dei PCB flessibili

Il processo di produzione dei PCB flessibili condivide molte somiglianze con quello dei PCB rigidi, ma con alcune differenze fondamentali per adattarsi alle proprietà uniche dei materiali flessibili. Il processo può essere suddiviso in due categorie principali: produzione sottrattiva e additiva.

Panoramica dei metodi di produzione

Il processo di produzione sottrattiva prevede la rimozione selettiva di materiale da un substrato rivestito di rame per creare il modello di circuito desiderato. Questo è il metodo più comune utilizzato nella produzione di PCB flessibili e in genere prevede l'applicazione di uno strato di fotoresist al substrato rivestito di rame, l'esposizione del fotoresist alla luce UV attraverso una fotomaschera con il modello di circuito desiderato, lo sviluppo del fotoresist per rimuovere le aree non esposte, l'incisione del rame esposto utilizzando una soluzione chimica e la rimozione del fotoresist rimanente per rivelare il modello di circuito finale.

Il processo di produzione additiva prevede la deposizione selettiva di materiale conduttivo sul substrato per creare il modello di circuito desiderato. Questo metodo è meno comune nella produzione di PCB flessibili, ma sta guadagnando popolarità per alcune applicazioni, come l'elettronica stampata e i dispositivi indossabili. I processi additivi includono la serigrafia, la stampa a getto d'inchiostro e la stampa a getto di aerosol.

Processo di produzione passo dopo passo

Il processo di produzione sottrattiva per PCB flessibili in genere prevede le seguenti fasi:

Preparazione del materiale

Il materiale del substrato flessibile, in genere poliimmide o PET, viene pulito e preparato per le successive fasi di lavorazione. La lamina di rame viene quindi laminata sul substrato utilizzando calore e pressione, con uno strato adesivo intermedio.

Imaging e incisione di strati conduttivi

Uno strato di fotoresist viene applicato al substrato rivestito di rame e quindi esposto alla luce UV attraverso una fotomaschera con il modello di circuito desiderato. Il fotoresist viene sviluppato e il rame esposto viene inciso utilizzando una soluzione chimica, lasciando dietro di sé il modello di circuito desiderato.

Laminazione degli strati

Per i PCB flessibili multistrato, i singoli strati vengono allineati e laminati insieme utilizzando calore e pressione, con strati adesivi interposti.

Foratura di vias e fori passanti

I fori vengono praticati attraverso gli strati laminati per creare vias e fori passanti per interconnettere i diversi strati. La foratura laser viene spesso utilizzata per fori più piccoli e precisi.

Placcatura dei fori

I fori praticati vengono placcati con rame per creare collegamenti elettrici tra gli strati. Questo viene in genere fatto utilizzando la placcatura di rame senza elettrolisi seguita dalla placcatura di rame elettrolitica.

Applicazione di coverlay o maschera di saldatura

Un coverlay o una maschera di saldatura flessibile viene applicata sugli strati esterni per proteggere i circuiti e definire le aree saldabili. Il coverlay o la maschera di saldatura viene in genere applicata utilizzando un processo di fotoimaging simile a quello utilizzato per la modellazione del circuito.

Applicazione della finitura superficiale

Una finitura superficiale, come ENIG, HASL o stagno a immersione, viene applicata ai pad in rame esposti per proteggerli dall'ossidazione e migliorare la saldabilità.

Taglio e modellatura del circuito finale

Il pannello PCB flessibile viene tagliato e modellato nella forma finale desiderata utilizzando metodi come il taglio a stampo, il taglio laser o la fresatura.

Controllo qualità e test

Durante tutto il processo di produzione, vengono impiegate varie procedure di controllo qualità e test per garantire l'affidabilità e le prestazioni dei PCB flessibili. I test elettrici, i test di flessibilità meccanica e i test di stress ambientale sono alcuni dei principali metodi di test utilizzati. I test elettrici comportano test di continuità e resistenza di isolamento per verificare l'integrità elettrica dei circuiti. Questo può essere fatto usando tester a sonda mobile o dispositivi a letto di chiodi. I test di flessibilità meccanica sottopongono i PCB flessibili a test di piegatura e flessione per garantire che possano resistere alle sollecitazioni meccaniche previste nell'applicazione finale. Questo può includere test di piegatura ciclica, test di torsione e test di piegatura. I test di stress ambientale espongono i PCB flessibili a varie condizioni ambientali, come alta temperatura, umidità e cicli termici, per valutarne la durata e l'affidabilità in queste condizioni.

Considerazioni sulla progettazione per i PCB flessibili

La progettazione di PCB flessibili richiede un'attenta considerazione di vari fattori per garantire prestazioni, affidabilità e producibilità ottimali. Alcune delle principali considerazioni di progettazione includono il raggio di curvatura e la flessibilità, il posizionamento dei componenti, la progettazione delle tracce, l'impilaggio degli strati, la gestione delle sollecitazioni meccaniche e le considerazioni elettriche.

Raggio di curvatura e flessibilità

Il raggio di curvatura è un parametro critico nella progettazione di PCB flessibili, in quanto determina la curvatura minima ammissibile che il circuito può sopportare senza danni. Il raggio di curvatura è in genere specificato come multiplo dello spessore del PCB, con un multiplo maggiore che indica una curvatura più graduale e un multiplo minore che indica una curvatura più stretta. Per calcolare il raggio di curvatura minimo, i progettisti possono utilizzare la seguente formula:

Raggio di curvatura minimo = (Spessore del PCB) × (Fattore di raggio di curvatura)

Il fattore di raggio di curvatura dipende dai materiali utilizzati e dal numero previsto di cicli di piegatura. Per la flessione statica (piegature una tantum), viene in genere utilizzato un fattore di 6-10, mentre per la flessione dinamica (piegature ripetute), si consiglia un fattore di 12-20. I progettisti devono anche considerare l'impatto delle scelte dei materiali sulla flessibilità. L'uso di substrati più sottili, materiali di coverlay più flessibili e rame duttile (come il rame RA) può contribuire a migliorare la flessibilità complessiva del PCB.

Posizionamento dei componenti

Quando si posizionano i componenti su un PCB flessibile, i progettisti devono considerare la posizione delle aree flessibili e il movimento di piegatura previsto. I componenti devono essere posizionati nelle aree rigide del PCB ogni volta che è possibile per evitare di sottoporli a stress meccanico durante la piegatura. Se i componenti devono essere posizionati nelle aree flessibili, i progettisti possono utilizzare irrigidimenti per fornire un supporto aggiuntivo. Gli irrigidimenti sono in genere realizzati con materiali come poliimmide, FR-4 o metallo e sono incollati al PCB nell'area del componente per ridurre lo stress di flessione locale.

Progettazione delle tracce

La progettazione delle tracce è fondamentale per garantire l'affidabilità e le prestazioni dei PCB flessibili. Quando si instradano le tracce in aree flessibili, i progettisti devono utilizzare tracce più larghe, aumentare la spaziatura tra le tracce, instradare le tracce perpendicolarmente all'asse di piegatura, utilizzare tracce curve e considerare i diversi tassi di espansione dei materiali. Le tracce più larghe sono più resistenti alla fessurazione e all'affaticamento durante la piegatura. Si raccomanda una larghezza minima della traccia di 0,2 mm per le aree flessibili. L'aumento della spaziatura tra le tracce aiuta a ridurre il rischio di cortocircuiti e interferenze del segnale durante la piegatura. Si raccomanda una spaziatura minima di 0,2 mm. L'instradamento delle tracce perpendicolari alla direzione di piegatura aiuta a ridurre al minimo lo stress sulle tracce durante la flessione. L'utilizzo di tracce curve invece di angoli acuti aiuta a distribuire lo stress di flessione in modo più uniforme e riduce il rischio di fessurazione. Le tracce di rame e il materiale del substrato possono avere diversi coefficienti di espansione termica (CTE), che possono portare a stress e delaminazione durante i cambiamenti di temperatura. L'utilizzo di un materiale di substrato con un CTE più vicino a quello del rame, come il poliimmide, può aiutare a mitigare questo problema.

Stack-up degli strati

Lo stack-up degli strati di un PCB flessibile svolge un ruolo cruciale nel determinare le sue prestazioni elettriche e l'affidabilità meccanica. Quando si progetta lo stack-up degli strati, si consiglia di utilizzare design simmetrici, ridurre al minimo il numero di strati, utilizzare materiali dielettrici sottili e considerare il posizionamento dei piani di massa e di alimentazione. L'utilizzo di uno stack-up degli strati simmetrico, con un numero uguale di strati su entrambi i lati dell'asse neutro, aiuta a bilanciare le sollecitazioni meccaniche durante la piegatura e riduce il rischio di delaminazione. L'utilizzo di un numero inferiore di strati aiuta a migliorare la flessibilità e a ridurre lo spessore complessivo del PCB. Tuttavia, questo deve essere bilanciato con i requisiti elettrici del design. L'utilizzo di materiali dielettrici più sottili, come il poliimmide, aiuta a ridurre lo spessore complessivo del PCB e a migliorare la flessibilità. Il posizionamento dei piani di massa e di alimentazione vicino agli strati esterni aiuta a migliorare la schermatura e a ridurre le interferenze elettromagnetiche (EMI).

Gestione dello stress meccanico

La gestione dello stress meccanico è fondamentale per garantire l'affidabilità a lungo termine dei PCB flessibili. Alcune strategie per la gestione dello stress includono l'utilizzo di elementi di scarico della trazione, l'utilizzo di connettori flessibili, l'evitare curve strette e l'utilizzo di irrigidimenti. L'incorporazione di elementi di scarico della trazione, come fessure o ritagli, vicino ai punti di transizione tra le aree rigide e flessibili aiuta a ridurre la concentrazione di stress e a prevenire lo strappo. L'utilizzo di connettori flessibili, come i connettori ZIF (zero insertion force) o LIF (low insertion force), aiuta a ridurre lo stress sul PCB durante l'accoppiamento e il disaccoppiamento. L'evitare curve strette e l'utilizzo di curve graduali aiuta a distribuire lo stress di flessione in modo più uniforme e riduce il rischio di danni. L'utilizzo di irrigidimenti in aree ad alta sollecitazione, come vicino a connettori o componenti, aiuta a ridurre lo stress di flessione locale e a migliorare l'affidabilità.

Considerazioni elettriche

Oltre alle considerazioni meccaniche, i progettisti devono anche considerare le prestazioni elettriche dei PCB flessibili. Alcune considerazioni elettriche chiave includono il controllo dell'impedenza, la schermatura EMI e l'integrità del segnale. Il mantenimento di un'impedenza costante è fondamentale per i design ad alta velocità. I progettisti devono controllare attentamente la larghezza della traccia, la spaziatura e lo spessore del dielettrico per ottenere l'impedenza desiderata. I PCB flessibili possono essere più suscettibili alle EMI a causa dei loro sottili strati dielettrici e della mancanza di un piano di massa continuo. L'utilizzo di tecniche di schermatura, come colate di rame messe a terra o rivestimenti conduttivi, può aiutare a ridurre le EMI. Garantire l'integrità del segnale è fondamentale per i design ad alta velocità. I progettisti devono controllare attentamente l'instradamento delle tracce, l'impedenza e la terminazione per ridurre al minimo i riflessi del segnale e il crosstalk.