Nell'intricato mondo della produzione elettronica, garantire la qualità e l'affidabilità di ogni componente è fondamentale. Un aspetto cruciale di questo processo di controllo qualità è il test funzionale degli assiemi di circuiti stampati (PCBA). Ma cos'è esattamente un tester funzionale PCBA e perché è così importante? Questo articolo approfondisce il mondo dei tester funzionali PCBA, esplorandone lo scopo, i tipi, i componenti, il funzionamento, i vantaggi e i limiti. Che tu sia nuovo nel settore o un ricercatore esperto, questa guida offre una panoramica completa di questa tecnologia essenziale.

Cos'è un tester funzionale PCBA

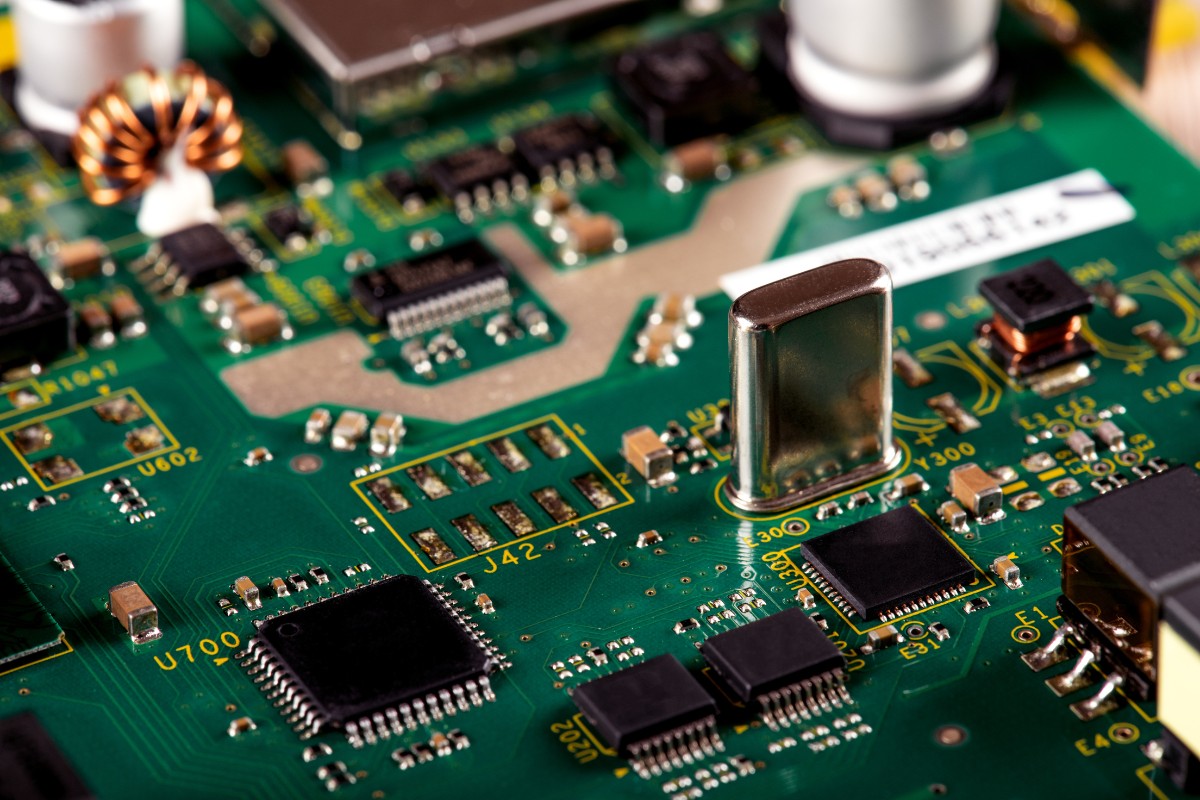

Cominciamo dalle basi. PCBA sta per Assieme di circuiti stampati. Si riferisce a un circuito stampato su cui sono saldati tutti i suoi componenti elettronici, come resistori, condensatori e circuiti integrati. È il cuore della maggior parte dei dispositivi elettronici, dagli smartphone ai sistemi di controllo industriale.

A tester funzionale PCBA è un sistema sofisticato utilizzato per verificare che un PCBA funzioni correttamente secondo le sue specifiche. È come un esame finale per la scheda assemblata. Il tester applica alimentazione e segnali al PCBA e ne misura le risposte per garantire che funzioni come previsto. Pensalo come un medico che controlla i segni vitali di un paziente. Proprio come un medico utilizza vari strumenti per valutare la salute di un paziente, un tester funzionale utilizza una varietà di strumenti per valutare la "salute" di un PCBA. Questi tester sono essenziali nella produzione elettronica per rilevare difetti che potrebbero essersi verificati durante il processo di assemblaggio, come il posizionamento errato dei componenti, saldature difettose o cortocircuiti interni.

L'obiettivo principale? Individuare i PCBA difettosi prima che vengano spediti ai clienti, garantendo la qualità e l'affidabilità del prodotto. Non si tratta solo di evitare piccoli inconvenienti, ma di garantire che i dispositivi su cui facciamo affidamento ogni giorno funzionino in modo impeccabile.

Perché è importante testare i PCBA?

Testare i PCBA non è solo una formalità; è un passo fondamentale nel processo di produzione che ha implicazioni di vasta portata. Esploriamo il perché:

Garantire la qualità del prodotto: Questa è la ragione più ovvia. Il test aiuta a identificare i difetti di fabbricazione, impedendo che prodotti difettosi raggiungano i clienti. Immagina di acquistare un nuovo telefono solo per scoprire che la fotocamera non funziona. Test rigorosi mirano a eliminare tali problemi.

Riduzione dei guasti sul campo: Individuare i difetti in anticipo riduce la probabilità che i prodotti si guastino sul campo. I guasti sul campo possono essere incredibilmente costosi per le aziende, non solo in termini di riparazioni, ma anche in termini di danni alla loro reputazione. Un prodotto che si guasta prematuramente può erodere la fiducia dei clienti e portare a recensioni negative.

Miglioramento dell'affidabilità: Test approfonditi portano a prodotti più affidabili. L'affidabilità è un fattore chiave nella soddisfazione del cliente e nella fedeltà alla marca. I clienti hanno maggiori probabilità di rimanere fedeli a un marchio che offre costantemente prodotti affidabili.

Risparmio sui costi: Identificare e correggere i difetti durante la produzione è significativamente più economico che gestire resi, riparazioni e richieste di garanzia. Il costo di un richiamo del prodotto, ad esempio, può essere astronomico.

Mantenimento della reputazione del marchio: Fornire prodotti affidabili e di alta qualità aiuta a mantenere un'immagine positiva del marchio. Nel mercato competitivo di oggi, la reputazione di un'azienda è uno dei suoi beni più preziosi.

Tipi di tester funzionali PCBA

Sono disponibili diversi tipi di tester funzionali PCBA, ognuno con i propri punti di forza e di debolezza. Ecco una breve panoramica:

Tester in-circuit (ICT): Questi tester controllano i singoli componenti su un PCBA mentre sono in-circuit (saldati sulla scheda). Utilizzano un dispositivo "letto di chiodi" per entrare in contatto con i punti di test sulla scheda. Gli ICT sono ottimi per trovare difetti di fabbricazione come il posizionamento errato dei componenti o problemi di giunti di saldatura.

Tester a sonda mobile: Questi tester utilizzano un piccolo numero di sonde che si muovono sulla scheda per entrare in contatto con i punti di test. Non richiedono un dispositivo dedicato, il che li rende più flessibili degli ICT. Sono adatti per la produzione a basso volume e per i test di prototipi.

Ispezione ottica automatizzata (AOI): I sistemi AOI utilizzano telecamere per acquisire immagini del PCBA e analizzarle alla ricerca di difetti. Possono rilevare problemi come componenti mancanti o orientamento errato dei componenti. L'AOI viene spesso utilizzata come ispezione di primo passaggio per identificare rapidamente difetti visivi evidenti.

Ispezione a raggi X: I sistemi di ispezione a raggi X utilizzano i raggi X per creare immagini della struttura interna del PCBA. Possono rilevare difetti nascosti come vuoti nei giunti di saldatura o problemi con i pacchetti BGA (ball grid array). Questo tipo di ispezione è fondamentale per le applicazioni ad alta affidabilità.

Tester di circuiti funzionali: Questi tester verificano la funzionalità complessiva del PCBA applicando alimentazione e segnali e misurandone le risposte. Simulano l'ambiente operativo effettivo del PCBA, assicurando che soddisfi le sue specifiche di prestazioni.

Analisi approfondita di ogni tipo

Diamo un'occhiata più da vicino a ogni tipo di tester:

Tester in-circuit (ICT)

- Punti di forza: Gli ICT offrono un'elevata copertura dei guasti, soprattutto per i componenti analogici. Sono veloci e adatti per ambienti di produzione ad alto volume.

- Punti deboli: Lo sviluppo di dispositivi per ICT può essere costoso. Hanno anche capacità di test funzionali limitate e possono affrontare sfide con schede ad alta densità.

- Casi d'uso migliori: Gli ICT sono ideali per la produzione ad alto volume di schede con un numero significativo di componenti analogici.

Tester a sonda mobile

- Punti di forza: I tester a sonda mobile eliminano la necessità di dispositivi costosi. Offrono flessibilità per diversi design di schede e sono adatti per prototipi e produzione a basso volume.

- Punti deboli: Hanno tempi di test più lenti rispetto agli ICT e possono offrire una copertura dei guasti limitata. Possono anche affrontare sfide con segnali ad altissima velocità.

- Casi d'uso migliori: I tester a sonda mobile sono i migliori per i test di prototipi, la produzione a basso volume e le schede con accesso ai test limitato.

Ispezione ottica automatizzata (AOI)

- Punti di forza: I sistemi AOI sono veloci, senza contatto ed efficaci per rilevare difetti visivi. Sono anche relativamente economici.

- Punti deboli: Sono limitati ai difetti visibili e possono essere sensibili alle variazioni di illuminazione e colore della scheda.

- Casi d'uso migliori: L'AOI è ideale per l'ispezione di primo passaggio, il monitoraggio del processo e il rilevamento di errori di assemblaggio grossolani.

Ispezione a raggi X

- Punti di forza: L'ispezione a raggi X può rilevare difetti nascosti, rendendola essenziale per BGA e altri pacchetti complessi. Offre un'elevata affidabilità nei risultati dell'ispezione.

- Punti deboli: Le apparecchiature a raggi X sono costose e richiedono una formazione specializzata per funzionare. È anche più lento dell'AOI.

- Casi d'uso migliori: L'ispezione a raggi X è fondamentale per le applicazioni ad alta affidabilità, l'ispezione di pacchetti complessi e l'analisi dei guasti.

Tester di circuiti funzionali

- Punti di forza: I tester funzionali verificano la funzionalità complessiva del PCBA, simulando il funzionamento nel mondo reale. Possono essere personalizzati per applicazioni specifiche.

- Punti deboli: Possono essere complessi da programmare e potrebbero non individuare la posizione esatta di un difetto. I tempi di test possono variare a seconda della complessità del PCBA.

- Casi d'uso migliori: I tester funzionali sono ideali per i test di fine linea, garantendo che il prodotto soddisfi le specifiche di prestazione e testando circuiti digitali complessi.

Apparecchiatura di prova

L'attrezzatura di prova è un componente critico di un tester funzionale PCBA. È un dispositivo meccanico che tiene in posizione il PCBA e fornisce connessioni elettriche al tester. Immaginatelo come una docking station fatta su misura per il PCBA. Un'attrezzatura tipica è costituita da una piastra di base, una piastra superiore e una serie di sonde di prova a molla, spesso chiamate pogo pin. L'attrezzatura è meticolosamente progettata per allineare il PCBA con precisione alle sonde, garantendo un contatto affidabile.

Considerazioni sulla progettazione dell'attrezzatura di prova

La progettazione di un'attrezzatura di prova è un processo complesso che richiede un'attenta considerazione di diversi fattori:

Layout della scheda: L'attrezzatura deve essere progettata per adattarsi al layout specifico del PCBA, inclusa la posizione dei punti di test e dei componenti. Ogni design PCBA è unico e richiede un'attrezzatura personalizzata.

Posizionamento della sonda: Le sonde devono essere posizionate strategicamente per accedere a tutti i punti di test necessari senza interferire con i componenti. Ciò richiede un'attenta pianificazione e precisione.

Integrità del segnale: Per i circuiti ad alta velocità, l'attrezzatura deve essere progettata per ridurre al minimo le riflessioni del segnale e il crosstalk. Ciò può comportare l'uso di sonde a impedenza controllata e un'attenta disposizione delle tracce all'interno dell'attrezzatura. Questa è una considerazione più complessa spesso trascurata, ma è fondamentale nell'elettronica moderna ad alta velocità.

Durata: L'attrezzatura deve essere in grado di resistere a un uso ripetuto senza degradare le prestazioni. Le attrezzature di prova vengono spesso utilizzate migliaia di volte, quindi devono essere costruite per durare.

Facilità d'uso: L'attrezzatura dovrebbe essere facile da caricare e scaricare il PCBA, riducendo al minimo l'affaticamento dell'operatore e potenziali danni alla scheda. Un'attrezzatura ben progettata può migliorare significativamente l'efficienza del processo di test.

Puntali di test

Le sonde di prova, note anche come pogo pin, sono gli eroi non celebrati del processo di test funzionale. Sono contatti a molla che realizzano connessioni elettriche tra il tester e il PCBA. Queste minuscole sonde sono progettate per comprimersi quando il PCBA viene premuto contro di esse, garantendo un buon contatto anche se la scheda è leggermente deformata.

Sono disponibili diversi tipi di sonde per diverse applicazioni. Ad esempio, le sonde ad alta corrente vengono utilizzate per i circuiti di alimentazione, mentre le sonde ad alta frequenza vengono utilizzate per i segnali ad alta velocità. Esistono anche sonde progettate specificamente per l'accesso a piccoli punti di test. Le punte delle sonde possono essere realizzate con vari materiali, come il rame al berillio o l'oro, a seconda dei requisiti dell'applicazione. La scelta del materiale della sonda può influire sulla longevità e sull'affidabilità della connessione.

Strumenti di misura

I tester funzionali si basano su una varietà di strumenti di misurazione per applicare segnali e misurare le risposte del PCBA. Questi strumenti sono i cavalli di battaglia del processo di test, fornendo i dati necessari per determinare se il PCBA funziona correttamente. Ecco alcuni strumenti comunemente usati:

Multimetri digitali (DMM): Questi versatili strumenti misurano tensione, corrente e resistenza. Sono essenziali per le misurazioni elettriche di base.

Oscilloscopi: Gli oscilloscopi visualizzano le forme d'onda dei segnali elettrici, consentendo agli ingegneri di visualizzare il comportamento del circuito nel tempo. Sono fondamentali per l'analisi dell'integrità del segnale e il rilevamento di problemi di temporizzazione.

Alimentatori: Gli alimentatori forniscono l'alimentazione necessaria al PCBA durante il test. Possono essere programmati per fornire tensioni e correnti specifiche.

Generatori di segnale: I generatori di segnale creano vari tipi di segnali elettrici, come onde sinusoidali, onde quadre e impulsi. Questi segnali vengono utilizzati per stimolare il PCBA e testare la sua risposta a diversi ingressi.

Analizzatori logici: Gli analizzatori logici catturano e analizzano i segnali digitali. Sono particolarmente utili per il debug di circuiti digitali complessi.

Strumenti specializzati: A seconda dell'applicazione, i tester funzionali possono includere anche strumenti specializzati come generatori di segnali RF, analizzatori di spettro e analizzatori di rete. Questi strumenti vengono utilizzati per testare tipi specifici di circuiti, come i circuiti a radiofrequenza (RF) o di comunicazione.

Software e sistema di controllo

Il software e il sistema di controllo sono il cervello del tester funzionale. Orchestrano l'intero processo di test, controllando il funzionamento del tester, eseguendo il programma di test, acquisendo i dati dagli strumenti di misurazione e analizzando i risultati. È come il direttore d'orchestra, che assicura che tutti gli strumenti suonino in armonia.

Il software include in genere un'interfaccia utente grafica (GUI) che consente all'operatore di interagire con il tester. Questa GUI fornisce un modo semplice per controllare il tester, monitorare il processo di test e visualizzare i risultati. I programmi di test sono scritti in un linguaggio di programmazione specializzato o utilizzando un ambiente di programmazione grafica. Questi programmi definiscono la sequenza di test da eseguire, i segnali da applicare e le misurazioni da effettuare.

Il software può includere anche funzionalità per la registrazione dei dati, la generazione di report e il controllo statistico del processo. La registrazione dei dati consente agli ingegneri di monitorare le prestazioni dei PCBA nel tempo, mentre la generazione di report fornisce un riepilogo dettagliato dei risultati dei test. Il controllo statistico del processo (SPC) utilizza metodi statistici per monitorare e controllare il processo di produzione, contribuendo a identificare le tendenze e a prevenire i difetti.

Come funziona un tester funzionale PCBA?

Vi siete mai chiesti cosa succede dietro le quinte durante un test funzionale PCBA? Analizziamo il processo passo dopo passo:

Processo di test funzionale

- Caricamento: Il PCBA viene caricato con cura nell'apparecchiatura di test.

- Connessione: Le sonde di test entrano in contatto con i punti di test sul PCBA, stabilendo connessioni elettriche.

- Accensione: Il tester applica l'alimentazione al PCBA, riportandolo in vita.

- Esecuzione del test: Il tester esegue il programma di test, che applica una sequenza di segnali al PCBA e ne misura le risposte. È qui che inizia il vero test.

- Acquisizione dati: Gli strumenti di misurazione catturano i segnali dal PCBA, raccogliendo i dati grezzi.

- Analisi dei dati: Il software analizza i dati, confrontandoli con i valori previsti per determinare se il PCBA funziona correttamente.

- Determinazione superamento/fallimento: Sulla base dell'analisi, il software determina se il PCBA supera o meno il test. Questo è il momento della verità.

- Segnalazione: Il tester genera un report che indica i risultati del test, inclusi eventuali errori rilevati. Questo report fornisce informazioni preziose per il debug e il miglioramento del processo.

- Scaricamento: Il PCBA viene scaricato dall'apparecchiatura, pronto per la fase successiva del processo di produzione.

Tecniche avanzate di test funzionale

Oltre al processo di base, ci sono diverse tecniche avanzate utilizzate nel test funzionale:

Boundary Scan (JTAG): Questa è una tecnica per testare le interconnessioni tra i circuiti integrati su un PCBA. Utilizza un bus di test dedicato per spostare i dati dentro e fuori gli IC, consentendo al tester di verificare le connessioni tra di essi.

Programmazione in-System (ISP): Questo è un metodo per programmare o configurare i dispositivi su un PCBA mentre sono in circuito. I tester funzionali possono essere utilizzati per eseguire l'ISP, consentendo loro di aggiornare il firmware o configurare i dispositivi logici programmabili.

Test con riconoscimento del protocollo: Questa è una tecnica per testare le interfacce di comunicazione su una PCBA, come USB, Ethernet o bus CAN. Il tester emula il protocollo di comunicazione e verifica che la PCBA possa comunicare correttamente con altri dispositivi.

Vantaggi dell'utilizzo di tester funzionali PCBA

I vantaggi dell'utilizzo di tester funzionali PCBA sono numerosi e contribuiscono in modo significativo alla qualità e all'efficienza complessive della produzione elettronica:

Migliore qualità del prodotto: Il test funzionale aiuta a garantire che le PCBA soddisfino le loro specifiche di prestazione. Questo test rigoroso porta a prodotti di qualità superiore che hanno meno probabilità di presentare difetti o malfunzionamenti.

Tempo di test ridotto: I tester funzionali automatizzati possono testare le PCBA molto più velocemente dei metodi di test manuali. Questa velocità riduce significativamente i tempi di produzione e consente un time-to-market più rapido.

Risparmio sui costi: L'individuazione precoce dei difetti riduce i costi di rilavorazione, scarto e garanzia. Individuando i problemi in anticipo, i produttori possono risparmiare notevoli somme di denaro a lungo termine.

Affidabilità migliorata: Test approfonditi portano a prodotti più affidabili che hanno meno probabilità di guastarsi sul campo. Questa maggiore affidabilità aumenta la soddisfazione del cliente e riduce la probabilità di costosi richiami di prodotti.

Approfondimenti basati sui dati: I tester funzionali possono raccogliere dati che possono essere utilizzati per migliorare il processo di produzione e la progettazione del prodotto. Questi dati possono essere analizzati per identificare le tendenze, ottimizzare i processi e prevenire difetti futuri. Questo è un vantaggio meno ovvio ma sempre più importante, soprattutto con l'aumento dell'analisi dei dati nella produzione.

Scalabilità: Il test funzionale può essere scalato per soddisfare le esigenze di diversi volumi di produzione. Che tu stia producendo un piccolo lotto di prototipi o un grande volume di elettronica di consumo, il test funzionale può essere adattato alle tue esigenze.

Limitazioni dei tester funzionali PCBA

Sebbene i tester funzionali PCBA offrano molti vantaggi, presentano anche alcune limitazioni:

Costi degli accessori: Lo sviluppo di accessori di test personalizzati può essere costoso, soprattutto per le schede complesse. Questo costo può rappresentare una barriera all'ingresso per i produttori più piccoli o per coloro che producono un'ampia varietà di schede.

Complessità della programmazione: La scrittura di programmi di test può richiedere molto tempo e richiedere competenze specialistiche. Questa complessità può aumentare i tempi e i costi complessivi di sviluppo.

Limitazioni della copertura dei test: I tester funzionali potrebbero non essere in grado di testare ogni aspetto di una PCBA, soprattutto per progetti molto complessi. Potrebbero esserci alcune funzioni o componenti difficili o impossibili da testare utilizzando un tester funzionale.

Sfide di debug: Quando una PCBA fallisce un test funzionale, può essere difficile individuare la causa esatta del guasto. Ciò può portare a sforzi di debug che richiedono molto tempo.

Requisiti di manutenzione: I tester funzionali richiedono una calibrazione e una manutenzione regolari per garantire la precisione. Questa manutenzione continua può aumentare il costo complessivo di proprietà.

Scegliere il tester funzionale PCBA giusto

La scelta del giusto tester funzionale PCBA è una decisione cruciale che può influire in modo significativo sull'efficienza e l'efficacia del processo di test. Ecco alcuni fattori chiave da considerare:

Complessità della scheda: Considera la complessità delle PCBA che devono essere testate. Ciò include il numero di componenti, i tipi di componenti (analogici, digitali, a segnale misto) e la densità della scheda. Le schede più complesse possono richiedere tester più sofisticati.

Volume di produzione: Scegli un tester appropriato per il tuo volume di produzione. I tester a sonda mobile sono adatti per la produzione a basso volume o la prototipazione, mentre gli ICT sono più adatti per la produzione ad alto volume.

Vincoli di budget: I tester funzionali possono variare nel prezzo da poche migliaia di dollari a centinaia di migliaia di dollari. Determina il tuo budget e scegli un tester che rientri in tale budget.

Requisiti di test: Considera i requisiti di test specifici, come i tipi di test che devono essere eseguiti (ad esempio, misurazioni di tensione, misurazioni di frequenza, analisi del segnale digitale), i requisiti di precisione e i requisiti di velocità.

Supporto tecnico: Scegli un fornitore che offra un buon supporto tecnico e formazione. Questo è fondamentale per garantire che tu possa utilizzare e mantenere efficacemente il tester.

Esigenze future: Considera il potenziale di crescita futura e scegli un tester che possa essere ampliato o aggiornato per soddisfare le esigenze future. Questo è particolarmente importante se prevedi cambiamenti nei tuoi progetti di prodotto o nel volume di produzione. La scelta di una soluzione scalabile può evitarti di dover sostituire prematuramente il tuo tester.

Processo di configurazione del tester funzionale PCBA

L'impostazione di un tester funzionale PCBA prevede diverse fasi chiave:

Progettazione e fabbricazione dell'attrezzatura:

- Analizza il design del PCBA e identifica i punti di test.

- Progetta l'attrezzatura di test utilizzando un software CAD.

- Fabrica l'attrezzatura utilizzando materiali come FR-4, alluminio o acrilico.

- Installa le sonde di test nell'attrezzatura.

Sviluppo del programma di test:

- Definisci i requisiti e le specifiche del test.

- Scrivi il programma di test utilizzando un linguaggio di programmazione specializzato o un ambiente di programmazione grafica.

- Esegui il debug del programma di test utilizzando un simulatore o un prototipo di PCBA.

Integrazione e calibrazione del sistema:

- Installa il software sul computer del tester.

- Collega gli strumenti di misurazione al tester.

- Carica l'attrezzatura di test sul tester.

- Calibra il tester utilizzando un PCBA funzionante o un artefatto di calibrazione.

Manutenzione del tester funzionale PCBA

Una corretta manutenzione è essenziale per garantire l'accuratezza e la longevità di un tester funzionale PCBA:

Calibrazione regolare: I tester funzionali devono essere calibrati regolarmente per garantire la precisione. L'intervallo di calibrazione dipende dal tester specifico e dai requisiti dell'applicazione.

Pulizia e sostituzione delle sonde: Le sonde di test devono essere pulite regolarmente per rimuovere detriti e garantire un buon contatto. Le sonde devono essere sostituite quando sono usurate o danneggiate.

Aggiornamenti software: Mantieni aggiornato il software del tester per garantire la compatibilità con i sistemi operativi più recenti e per sfruttare nuove funzionalità e correzioni di bug.

Manutenzione preventiva: Esegui una manutenzione preventiva regolare sul tester, come il controllo di cavi, connettori e alimentatori.

Confronto tra il test funzionale e altri metodi

Il test funzionale è solo uno dei diversi metodi utilizzati per testare i PCBA. Ecco come si confronta con altri metodi comuni:

Test manuale:

- Vantaggi: Bassi costi iniziali, flessibile, può essere utilizzato per qualsiasi tipo di PCBA.

- Svantaggi: Lento, ad alta intensità di lavoro, soggetto a errori umani, non adatto per la produzione ad alto volume.

Test in-circuit (ICT):

- Vantaggi: Elevata copertura dei guasti per i componenti analogici, tempi di test rapidi, ideale per la produzione ad alto volume.

- Svantaggi: Elevati costi di attrezzaggio, capacità di test funzionali limitate, problemi con schede ad alta densità.

Test di burn-in:

- Vantaggi: Può rilevare guasti precoci, migliora l'affidabilità del prodotto.

- Svantaggi: Richiede molto tempo, può sollecitare i componenti, potrebbe non essere adatto a tutte le applicazioni.

Test funzionale:

- Vantaggi: Verifica la funzionalità complessiva, simula il funzionamento nel mondo reale, può essere personalizzato per applicazioni specifiche.

- Svantaggi: Può essere complesso da programmare, potrebbe non individuare l'esatta posizione del difetto, i tempi di test possono variare a seconda della complessità.

Standard di settore per il test funzionale

Diversi standard industriali forniscono linee guida e requisiti per i test funzionali:

- IPC-9252: Linee guida per i test elettrici di schede stampate non popolate

- IPC-7351: Requisiti generici per la progettazione di montaggio superficiale e lo standard di configurazione dei pad

- Standard JEDEC: Vari standard relativi al test dei semiconduttori

- MIL-STD-883: Standard del metodo di prova per microcircuiti

- MIL-PRF-38534: Specifiche delle prestazioni per microcircuiti ibridi

- MIL-PRF-38535: Specifiche delle prestazioni per circuiti integrati (fabbricazione di microcircuiti)

Questi standard aiutano a garantire coerenza e affidabilità nei test funzionali in tutto il settore.