Il panorama della produzione elettronica ha subito una profonda trasformazione negli ultimi decenni, in gran parte guidata dall'avvento e dall'adozione diffusa della tecnologia a montaggio superficiale (SMT). Per apprezzare veramente il significato di SMT, si devono considerare i limiti del suo predecessore, la tecnologia through-hole. La tecnologia through-hole, con i suoi reofori dei componenti inseriti in fori praticati e saldati sul lato opposto della scheda, imponeva vincoli alla densità dei componenti e alla miniaturizzazione. L'emergere di SMT negli anni '80 ha segnato un cambio di paradigma, consentendo il posizionamento dei componenti direttamente sulla superficie dei circuiti stampati (PCB). Questo cambiamento apparentemente semplice ha avuto conseguenze di vasta portata, aprendo la strada a dispositivi elettronici più piccoli, leggeri e sofisticati.

Una prospettiva storica: da Through-Hole a SMT

Il passaggio da through-hole a SMT non è stata una rivoluzione improvvisa, ma piuttosto una graduale evoluzione guidata dalla ricerca incessante della miniaturizzazione e dell'aumento della funzionalità. I primi processi SMT hanno dovuto affrontare sfide relative alla disponibilità dei componenti, alla maturità delle apparecchiature e all'affidabilità dei processi. Tuttavia, i vantaggi intrinseci di SMT, come la riduzione delle dimensioni della scheda, il miglioramento delle prestazioni elettriche e l'idoneità all'automazione, sono diventati rapidamente evidenti. I pionieri in settori come l'elettronica di consumo e le telecomunicazioni hanno abbracciato SMT, guidando l'innovazione nello sviluppo di apparecchiature, materiali e processi. Ogni miglioramento incrementale si è basato sull'ultimo, portando al sofisticato ecosistema SMT che abbiamo oggi.

Il cambiamento fondamentale: miniaturizzazione e maggiore funzionalità

Il vantaggio principale di SMT risiede nella sua capacità di facilitare l'uso di componenti più piccoli e di ottenere densità di componenti più elevate sui PCB. Questa miniaturizzazione non riguarda semplicemente la riduzione delle dimensioni fisiche; si tratta di racchiudere più funzionalità in uno spazio determinato. SMT consente il posizionamento dei componenti su entrambi i lati della scheda, raddoppiando efficacemente lo spazio disponibile. Inoltre, i reofori più corti e le dimensioni più piccole dei package dei componenti SMT comportano una riduzione dell'induttanza e della capacità, con conseguente miglioramento dell'integrità del segnale e velocità operative più elevate. Ciò è particolarmente importante nelle applicazioni ad alta frequenza, dove l'integrità del segnale è fondamentale.

L'impatto di SMT in tutti i settori: una breve panoramica

L'impatto di SMT è pervasivo e tocca praticamente ogni settore che si basa sull'elettronica. Nell'elettronica di consumo, SMT ha consentito lo sviluppo di smartphone, tablet, laptop e innumerevoli altri dispositivi portatili. L'industria automobilistica sfrutta SMT per le unità di controllo del motore, i sistemi di infotainment e i sistemi avanzati di assistenza alla guida (ADAS), dove l'affidabilità in condizioni difficili è fondamentale. Nel settore aerospaziale, la capacità di SMT di ridurre il peso e migliorare le prestazioni è fondamentale. I produttori di dispositivi medici si affidano a SMT per dispositivi impiantabili miniaturizzati, apparecchiature diagnostiche e sistemi di monitoraggio dei pazienti. L'automazione industriale beneficia della robustezza di SMT e della sua capacità di resistere ad ambienti difficili. Questa breve panoramica graffia solo la superficie; le applicazioni di SMT sono tanto diverse quanto i settori che le impiegano.

Principi fondamentali dell'assemblaggio SMT: un esame dettagliato

Il processo di assemblaggio SMT, nel suo nucleo, è una sinfonia di precisione e automazione. Ogni fase, dal posizionamento dei componenti alla saldatura a rifusione, svolge un ruolo fondamentale nel garantire la qualità e l'affidabilità del prodotto finale. Una profonda comprensione di questi processi richiede di approfondire le complessità di ogni fase.

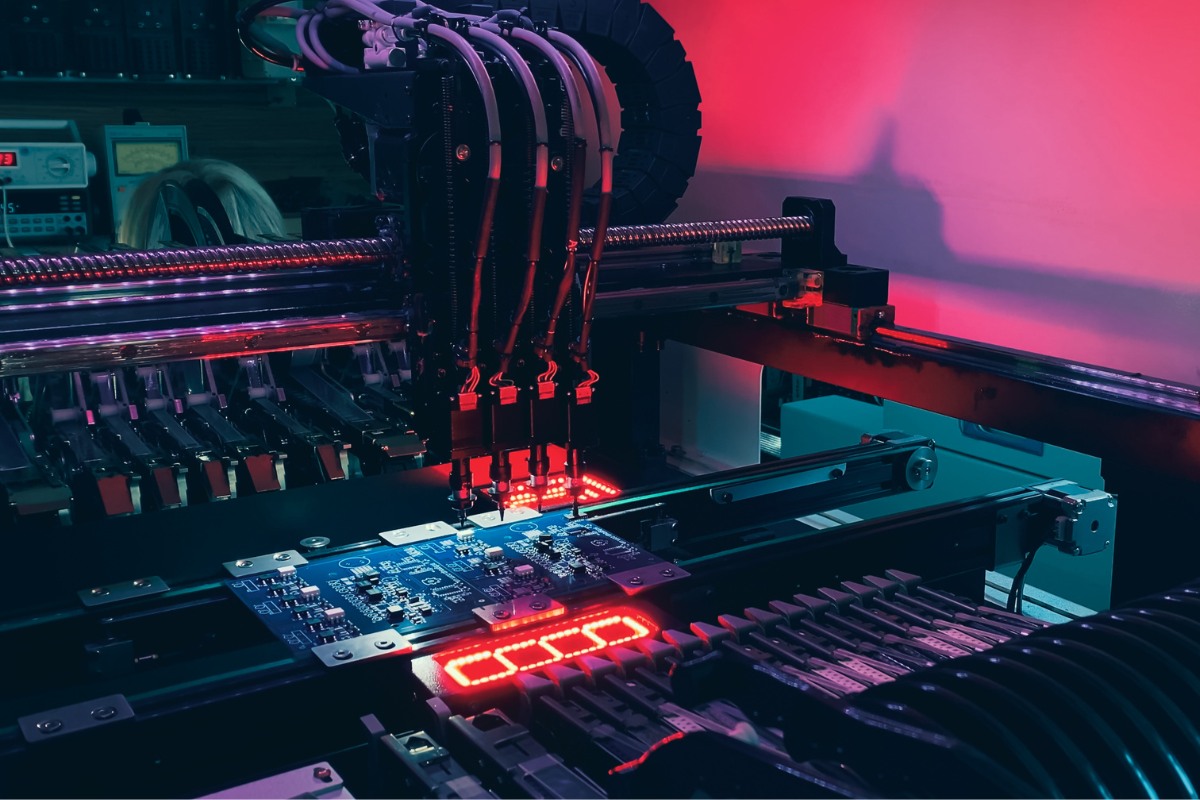

Posizionamento dei componenti: precisione e automazione

Il posizionamento accurato dei componenti sul PCB è la pietra angolare dell'assemblaggio SMT. Questo compito è affidato a sofisticate macchine pick-and-place, meraviglie dell'ingegneria che combinano velocità, precisione e flessibilità.

Macchine Pick-and-Place: tipi, capacità e limitazioni

Le macchine pick-and-place sono disponibili in varie configurazioni, ognuna delle quali è adattata a esigenze specifiche. I "chip shooter" sono ottimizzati per il posizionamento ad alta velocità di piccoli componenti passivi, mentre i "flexible placer" gestiscono una gamma più ampia di dimensioni e forme di componenti, inclusi i circuiti integrati (IC). I sistemi modulari offrono scalabilità, consentendo ai produttori di aggiungere teste di posizionamento secondo necessità. Queste macchine vantano impressionanti velocità di posizionamento, spesso superiori a decine di migliaia di componenti all'ora. Tuttavia, la precisione è fondamentale. Le macchine moderne raggiungono una precisione di posizionamento fino a poche decine di micrometri, ma ciò è costantemente messo in discussione dalle dimensioni sempre più ridotte dei componenti. Fattori come la calibrazione della macchina, i meccanismi di centraggio dei componenti e la stabilità intrinseca della macchina stessa contribuiscono alla precisione del posizionamento. Anche la minima vibrazione o disallineamento può causare difetti.

Sistemi di visione e riconoscimento fiduciale: garantire la precisione

Per ottenere la precisione richiesta, le macchine pick-and-place si affidano fortemente a sistemi di visione avanzati. Questi sistemi utilizzano telecamere ad alta risoluzione e algoritmi sofisticati per localizzare e orientare i componenti e per registrare accuratamente il PCB. I marker fiduciali, piccoli modelli definiti con precisione posizionati sul PCB, fungono da punti di riferimento per il sistema di visione. La macchina utilizza questi fiduciali per compensare eventuali piccoli disallineamenti o distorsioni nella scheda. Esistono diversi tipi di fiduciali, inclusi i fiduciali globali per la registrazione complessiva della scheda e i fiduciali locali per l'allineamento dei componenti a passo fine. La precisione del sistema di visione è influenzata da fattori quali le condizioni di illuminazione, il contrasto tra il fiduciale e la superficie della scheda e la sofisticazione degli algoritmi di elaborazione delle immagini.

Alimentatori di componenti: ottimizzazione per velocità e affidabilità

Gli alimentatori di componenti sono gli eroi non celebrati del processo pick-and-place, responsabili della consegna dei componenti alla testa di posizionamento in modo preciso e tempestivo. Gli alimentatori a nastro e bobina sono i più comuni e alloggiano i componenti in singole tasche all'interno di un nastro di supporto. Gli alimentatori a vassoio vengono utilizzati per componenti più grandi o per quelli che non sono adatti per l'imballaggio a nastro e bobina. Gli alimentatori a tubo vengono impiegati per componenti con specifici requisiti di orientamento. Gli alimentatori intelligenti, dotati di sensori e capacità di comunicazione, possono fornire feedback in tempo reale sulla disponibilità dei componenti e sullo stato di alimentazione, riducendo al minimo i tempi di inattività e prevenendo errori. La progettazione e la manutenzione degli alimentatori sono fondamentali per garantire un'alimentazione affidabile dei componenti, soprattutto per componenti molto piccoli o delicati.

Applicazione della pasta saldante: la base critica

L'applicazione della pasta saldante è una fase critica che pone le basi per giunti di saldatura affidabili. La deposizione precisa della pasta saldante sui pad del PCB garantisce che la giusta quantità di saldatura sia disponibile per ogni connessione.

Stampa a stencil: parametri di processo e considerazioni sui materiali

La stampa a stencil è il metodo più utilizzato per l'applicazione della pasta saldante. Uno stencil sottile, in acciaio inossidabile o nichel, con aperture corrispondenti ai pad del PCB è allineato sopra la scheda. La pasta saldante viene quindi forzata attraverso le aperture utilizzando un tergipavimento, depositando una quantità precisa di pasta su ogni pad. Il processo di stampa a stencil è altamente sensibile a vari parametri, tra cui la pressione, la velocità e l'angolo del tergipavimento. Questi parametri devono essere attentamente controllati per garantire una deposizione uniforme della pasta e prevenire difetti. Anche lo spessore dello stencil e il design dell'apertura sono fondamentali. Lo spessore determina il volume di pasta depositata, mentre la forma e le dimensioni dell'apertura influenzano le caratteristiche di rilascio della pasta. Tecnologie di stencil avanzate, come gli stencil a gradini (con spessori variabili su tutto lo stencil) e gli stencil elettroformati (con pareti dell'apertura più lisce), vengono impiegate per affrontare le sfide dell'assemblaggio di componenti a passo fine e complessi.

Composizione della pasta saldante: reologia, flussante e dimensione delle particelle

La pasta saldante è un materiale complesso, una miscela accuratamente formulata di polvere di lega saldante, flussante e altri additivi. La reologia della pasta, le sue caratteristiche di flusso sotto stress, è fondamentale per una stampa a stencil di successo. La pasta deve essere sufficientemente viscosa da mantenere la sua forma dopo la stampa, ma anche fluire facilmente attraverso le aperture dello stencil. Il flussante svolge un ruolo fondamentale nella rimozione degli ossidi dai reofori dei componenti e dai pad del PCB, promuovendo la bagnatura e garantendo un forte legame metallurgico. Il tipo di flussante utilizzato dipende dall'applicazione specifica e dal processo di pulizia richiesto. Anche la distribuzione delle dimensioni delle particelle di saldatura influenza le prestazioni della pasta. Le particelle più piccole offrono una migliore definizione di stampa per le applicazioni a passo fine, ma possono essere più soggette all'ossidazione. La scelta della pasta saldante è una decisione critica, che influisce sia sul processo di assemblaggio sia sull'affidabilità a lungo termine del prodotto.

Difetti comuni: bridging, tombstoning e vuoti

Nonostante il meticoloso controllo del processo, possono verificarsi difetti di stampa della pasta saldante. Il bridging, la connessione indesiderata tra pad adiacenti, è spesso causato da un'eccessiva deposizione di pasta o da un cattivo allineamento dello stencil. Il tombstoning, in cui un componente si solleva su un'estremità durante la rifusione, può derivare da una deposizione irregolare della pasta o da squilibri nella tensione superficiale. I vuoti, o sacche d'aria all'interno del giunto di saldatura, possono compromettere la resistenza meccanica e la conduttività termica della connessione. Questi difetti possono derivare da vari fattori, tra cui una progettazione impropria dello stencil, parametri di stampa errati e proprietà della pasta saldante non ottimali. L'individuazione e la prevenzione di questi difetti richiedono una conoscenza approfondita delle cause sottostanti e l'implementazione di azioni correttive appropriate.

Saldatura a rifusione: l'arte e la scienza dei profili termici

La saldatura a rifusione è il processo di riscaldamento della pasta saldante per fondere la lega saldante, formando un legame metallurgico permanente tra i terminali dei componenti e le piazzole del PCB. Questo processo apparentemente semplice è, in realtà, una complessa interazione di trasferimento di calore, scienza dei materiali e controllo preciso della temperatura.

Rifusione a convezione: meccanismi di trasferimento del calore e controllo della zona

I forni di rifusione a convezione sono i cavalli di battaglia dell'assemblaggio SMT, che utilizzano aria calda forzata per riscaldare il PCB e i suoi componenti. Questi forni sono tipicamente suddivisi in più zone, ciascuna con controllo indipendente della temperatura. Il PCB viaggia attraverso il forno su un nastro trasportatore, sperimentando un profilo termico attentamente orchestrato. Il profilo è tipicamente costituito da quattro zone distinte: preriscaldamento, mantenimento, rifusione e raffreddamento. La zona di preriscaldamento aumenta gradualmente la temperatura della scheda e dei componenti, attivando il flussante e riducendo al minimo lo shock termico. La zona di mantenimento consente alla temperatura di uniformarsi su tutta la scheda, garantendo un riscaldamento uniforme. La zona di rifusione eleva la temperatura al di sopra del punto di fusione della saldatura, formando i giunti di saldatura. Infine, la zona di raffreddamento solidifica i giunti di saldatura, controllando la velocità di raffreddamento per ridurre al minimo lo stress e ottimizzare la microstruttura della saldatura. Ottenere il profilo termico ottimale è un delicato atto di equilibrio, che richiede un'attenta considerazione dei componenti specifici, dei materiali del PCB e della pasta saldante utilizzata.

Rifusione in fase di vapore: vantaggi e limitazioni in applicazioni specifiche

La rifusione in fase di vapore offre un'alternativa al riscaldamento a convezione, utilizzando il calore latente di vaporizzazione di un fluido specializzato per trasferire calore al PCB. L'assieme è immerso in un vapore saturo, che si condensa sulle superfici più fredde, fornendo un riscaldamento uniforme ed efficiente. La rifusione in fase di vapore è particolarmente vantaggiosa per gli assiemi con elevata massa termica o geometrie complesse, in quanto garantisce un'eccellente uniformità della temperatura indipendentemente dalle dimensioni o dal posizionamento dei componenti. Inoltre, riduce al minimo l'ossidazione grazie all'ambiente di vapore inerte. Tuttavia, la rifusione in fase di vapore presenta delle limitazioni, tra cui costi più elevati delle apparecchiature e dei fluidi, la necessità di fluidi specializzati con punti di ebollizione specifici e il potenziale danneggiamento dei componenti a causa del riscaldamento rapido. Di conseguenza, viene tipicamente utilizzata in applicazioni di nicchia in cui i suoi vantaggi unici superano gli svantaggi.

Rifusione in atmosfera di azoto: riduzione al minimo dell'ossidazione e miglioramento della bagnabilità

La saldatura a rifusione in atmosfera di azoto ha guadagnato popolarità grazie alla sua capacità di ridurre al minimo l'ossidazione e migliorare la bagnabilità della saldatura. Sostituendo l'ossigeno nel forno di rifusione con azoto, la formazione di ossidi sui terminali dei componenti e sulle piazzole del PCB si riduce significativamente. Ciò si traduce in giunti di saldatura più puliti con un aspetto migliorato e una potenziale maggiore affidabilità. L'azoto influenza anche la tensione superficiale della saldatura fusa, promuovendo una migliore bagnabilità e riducendo il rischio di difetti come tombstoning e bridging. Il livello di purezza dell'azoto è un fattore critico, con livelli di purezza più elevati che generalmente producono risultati migliori. Sebbene la rifusione con azoto aggiunga complessità e costi al processo, i vantaggi in termini di miglioramento della qualità dei giunti di saldatura e riduzione delle rilavorazioni spesso giustificano l'investimento, in particolare per le applicazioni ad alta affidabilità.

Ispezione e test post-rifusione: garantire qualità e affidabilità

La fase finale del processo di assemblaggio SMT è un rigoroso regime di ispezione e test per garantire la qualità e l'affidabilità delle schede assemblate. Ciò comporta una combinazione di ispezione ottica automatizzata, ispezione a raggi X e test elettrici.

Ispezione ottica automatizzata (AOI): rilevamento e classificazione dei difetti

I sistemi di ispezione ottica automatizzata (AOI) sono sofisticati sistemi di visione che ispezionano automaticamente i PCB assemblati per un'ampia gamma di difetti. Questi sistemi utilizzano telecamere ad alta risoluzione e algoritmi avanzati di elaborazione delle immagini per rilevare componenti mancanti, disallineamento, ponti di saldatura, saldatura insufficiente e altri difetti comuni. Vengono impiegate diverse tecniche AOI, tra cui il template matching (confronto dell'immagine con un'immagine nota di buona qualità), il riconoscimento di pattern (identificazione di caratteristiche o pattern specifici) e il controllo statistico del processo (analisi delle variazioni nei dati dell'immagine). L'efficacia dell'AOI dipende da fattori quali le condizioni di illuminazione, la risoluzione della telecamera e la sofisticazione degli algoritmi di ispezione. Sebbene l'AOI sia molto efficace nel rilevare i difetti a livello superficiale, non è in grado di identificare i difetti nascosti all'interno dei giunti di saldatura o sotto i componenti.

Ispezione a raggi X: svelare l'integrità nascosta dei giunti di saldatura

L'ispezione a raggi X fornisce una finestra cruciale sulla struttura interna dei giunti di saldatura, rivelando difetti nascosti che non sono visibili all'ispezione ottica. I sistemi a raggi X generano immagini basate sull'assorbimento differenziale dei raggi X da parte di materiali diversi. La saldatura, essendo più densa della maggior parte degli altri materiali sul PCB, assorbe più raggi X e appare più scura nell'immagine. Ciò consente di rilevare vuoti, crepe, saldatura insufficiente e disallineamento all'interno dei giunti di saldatura, in particolare per componenti come i Ball Grid Array (BGA) in cui i collegamenti sono nascosti sotto il package. Esistono diverse tecniche a raggi X, tra cui 2D (che fornisce una singola immagine di proiezione), 3D (che crea più immagini di proiezione da diverse angolazioni) e la tomografia computerizzata (TC), che genera immagini trasversali dell'assieme. La scelta della tecnica dipende dai requisiti specifici di ispezione e dalla complessità dell'assieme.

Test in-circuit (ICT) e test funzionali: convalida delle prestazioni

Il test in-circuit (ICT) e il test funzionale sono test elettrici che verificano la connettività elettrica e la funzionalità del PCB assemblato. L'ICT utilizza tipicamente un dispositivo a “letto di chiodi”, una piattaforma con una serie di sonde a molla che entrano in contatto con specifici punti di test sulla scheda. Ciò consente di misurare i singoli valori dei componenti e di rilevare cortocircuiti, circuiti aperti e altri difetti elettrici. Il test funzionale, d'altra parte, verifica le prestazioni complessive della scheda assemblata simulando il suo ambiente operativo previsto e applicando vari segnali di ingresso. Ciò garantisce che la scheda soddisfi i requisiti funzionali specificati. Lo sviluppo di programmi di test completi e la progettazione di dispositivi di test appropriati sono fondamentali per un ICT e un test funzionale efficaci.

Scienza dei materiali in SMT: uno sguardo più approfondito

L'affidabilità e le prestazioni degli assiemi SMT sono intrinsecamente legate ai materiali utilizzati nella loro costruzione. Dal substrato del PCB alla lega saldante e al packaging dei componenti, ogni materiale svolge un ruolo fondamentale.

Schede a circuito stampato (PCB): materiali del substrato e finiture superficiali

Il PCB funge da base per l'intero assieme, fornendo supporto meccanico e interconnessione elettrica per i componenti.

FR-4 e laminati ad alta frequenza: proprietà e criteri di selezione

L'FR-4, un laminato epossidico rinforzato con vetro, è il materiale del substrato PCB più utilizzato grazie al suo equilibrio tra costo, prestazioni e producibilità. Le sue proprietà, tra cui la costante dielettrica, la tangente di perdita e la temperatura di transizione vetrosa (Tg), sono ben caratterizzate e adatte a un'ampia gamma di applicazioni. Tuttavia, per le applicazioni ad alta frequenza, dove l'integrità del segnale è fondamentale, vengono impiegati laminati specializzati ad alta frequenza. Questi materiali, come i laminati a base di PTFE (ad esempio, i materiali Rogers), presentano costanti dielettriche e tangenti di perdita inferiori, riducendo al minimo la perdita di segnale e la distorsione alle alte frequenze. La scelta del materiale laminato dipende dai requisiti elettrici specifici dell'applicazione, nonché da considerazioni quali la temperatura di esercizio, la resistenza meccanica e il costo.

Finiture superficiali: HASL, ENIG, OSP e il loro impatto sulla saldabilità

La finitura superficiale applicata alle piazzole del PCB svolge un ruolo cruciale nella saldabilità e nell'affidabilità a lungo termine. Il livellamento della saldatura ad aria calda (HASL), un processo in cui la scheda viene immersa in saldatura fusa e quindi livellata con coltelli ad aria calda, era tradizionalmente la finitura superficiale più comune. Tuttavia, la sua superficie irregolare può rappresentare una sfida per il posizionamento di componenti a passo fine. L'oro a immersione in nichel elettrolitico (ENIG), un processo che deposita un sottile strato di oro su una barriera di nichel, offre un'eccellente saldabilità, una superficie piatta e una buona durata di conservazione. Il conservante organico per la saldabilità (OSP) è un sottile rivestimento organico che fornisce una superficie saldabile ma ha una durata di conservazione limitata ed è sensibile alla manipolazione. Altre finiture superficiali, come l'argento a immersione e lo stagno a immersione, vengono utilizzate anche in applicazioni specifiche. La scelta della finitura superficiale dipende da fattori quali il tipo di componente, il processo di assemblaggio, il costo e le considerazioni ambientali.

Gestione termica nella progettazione del PCB: affrontare la dissipazione del calore

La gestione termica è una considerazione critica nella progettazione del PCB, in particolare per i componenti ad alta potenza e gli assiemi ad alta densità. Un'efficace dissipazione del calore è essenziale per prevenire il surriscaldamento dei componenti e garantire l'affidabilità a lungo termine. I via termici, fori passanti placcati che collegano diversi strati del PCB, forniscono un percorso per il flusso di calore dai componenti a aree di rame più grandi o dissipatori di calore. I piani di rame, ampie aree di rame sugli strati del PCB, aiutano anche nella diffusione del calore. I dissipatori di calore incorporati, strati di materiali ad alta conducibilità termica all'interno dello stack del PCB, possono migliorare ulteriormente la dissipazione del calore. Anche la progettazione del layout del PCB, compreso il posizionamento dei componenti e il routing delle tracce, influenza le prestazioni termiche. Gli strumenti di simulazione vengono spesso utilizzati per modellare il comportamento termico del PCB e ottimizzare la progettazione per un'efficiente dissipazione del calore.

Leghe saldanti: composizione, punti di fusione e proprietà meccaniche

La lega saldante è la colla metallurgica che tiene insieme l'assieme SMT. La sua composizione, il punto di fusione e le proprietà meccaniche sono fondamentali per garantire giunti di saldatura affidabili.

Leghe saldanti senza piombo: SAC305, SN100C e alternative emergenti

La transizione alle leghe saldanti senza piombo, guidata da preoccupazioni ambientali e sanitarie, è stata un importante cambiamento nel settore dell'elettronica. Le leghe stagno-argento-rame (SAC), in particolare SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu), sono diventate le saldature senza piombo dominanti grazie al loro punto di fusione relativamente basso, alle buone caratteristiche di bagnabilità e alle proprietà meccaniche accettabili. SN100C, una lega stagno-rame-nichel-germanio, è un'altra scelta popolare, che offre una migliore resistenza alla formazione di vuoti e migliori prestazioni di shock da caduta. Tuttavia, le saldature senza piombo hanno generalmente temperature di fusione più elevate rispetto alle tradizionali saldature stagno-piombo, il che richiede modifiche ai profili di rifusione e potenzialmente aumenta lo stress termico sui componenti. La ricerca continua su nuove leghe senza piombo con proprietà migliorate, come punti di fusione più bassi, maggiore affidabilità e costi ridotti.

Saldature a bassa temperatura: applicazioni e sfide

Le saldature a bassa temperatura, tipicamente a base di leghe di bismuto-stagno o indio, vengono utilizzate in applicazioni in cui i componenti sono sensibili alle alte temperature dei processi di rifusione standard. Queste saldature offrono temperature di lavorazione inferiori, riducendo il rischio di danni termici ai componenti sensibili. Vengono anche impiegate nei processi di saldatura a gradini, in cui vengono eseguite più operazioni di rifusione a temperature diverse. Tuttavia, le saldature a bassa temperatura possono presentare delle limitazioni, tra cui una minore resistenza meccanica, una maggiore suscettibilità alla frattura fragile e potenziali problemi di compatibilità con alcune finiture superficiali. È necessario prestare attenzione ai requisiti specifici dell'applicazione e ai potenziali compromessi quando si selezionano saldature a bassa temperatura.

Affidabilità dei giunti di saldatura: fattori che influenzano fatica e scorrimento

L'affidabilità dei giunti di saldatura è una preoccupazione critica, in particolare nelle applicazioni in cui l'assieme è soggetto a cicli termici, stress meccanici o vibrazioni. I giunti di saldatura possono guastarsi a causa di cricche da fatica, deformazione per scorrimento o una combinazione di entrambi. La fatica è il graduale indebolimento del giunto di saldatura sotto carico ciclico, mentre lo scorrimento è la lenta deformazione della saldatura sotto stress sostenuto a temperature elevate. La composizione della lega di saldatura, la microstruttura del giunto di saldatura e la geometria del giunto influenzano la sua affidabilità. Fattori quali la mancata corrispondenza del coefficiente di espansione termica (CTE) tra il componente e il PCB, l'intervallo di temperatura di esercizio e la presenza di vuoti o composti intermetallici possono anche influire sulla durata del giunto di saldatura. Metodi di test accelerati, come i test di ciclo termico e di vibrazione, vengono utilizzati per valutare l'affidabilità dei giunti di saldatura e prevedere le prestazioni a lungo termine.

Packaging dei componenti: dai BGA ai QFN e oltre

Il packaging dei componenti elettronici si è evoluto in modo significativo per soddisfare le esigenze di miniaturizzazione e maggiore funzionalità.

Ball Grid Array (BGA): progettazione del package, passo e considerazioni sull'assemblaggio

I Ball Grid Array (BGA) sono diventati onnipresenti nell'elettronica moderna grazie alla loro elevata densità di I/O e alle eccellenti prestazioni elettriche. I BGA utilizzano una matrice di sfere di saldatura sulla parte inferiore del package per il collegamento al PCB, consentendo un gran numero di connessioni in un ingombro ridotto. Esistono diversi tipi di package BGA, tra cui BGA in plastica (PBGA), BGA in ceramica (CBGA) e BGA flip-chip (FCBGA), ciascuno con i propri vantaggi e svantaggi in termini di costo, affidabilità e prestazioni termiche. I parametri di progettazione del package BGA, come il passo delle sfere (la distanza tra le sfere di saldatura adiacenti), il diametro delle sfere e i materiali del substrato, sono fondamentali per un assemblaggio di successo e un'affidabilità a lungo termine. Le considerazioni sull'assemblaggio per i BGA includono la stampa precisa della pasta saldante, il posizionamento accurato dei componenti e la profilatura del reflow attentamente controllata per prevenire difetti come bridging, voiding e head-in-pillow.

3.3.2 Quad Flat No-Leads (QFN): piazzole termiche e problemi di voiding

I Quad Flat No-Leads (QFN) sono un altro tipo di package popolare, noto per le sue dimensioni ridotte, il profilo basso e le eccellenti prestazioni termiche. I QFN hanno un design senza terminali, con piazzole metalliche sulla parte inferiore del package per il collegamento al PCB. Spesso presentano una grande piazzola termica esposta al centro del package, che fornisce un percorso diretto per la dissipazione del calore al PCB. Tuttavia, questa piazzola termica può essere soggetta a voiding durante il reflow, il che può compromettere le prestazioni termiche e l'affidabilità. L'ottimizzazione del design dello stencil, la selezione della pasta saldante e il profilo di reflow sono fondamentali per ridurre al minimo il voiding nei QFN. È necessario prestare molta attenzione ai percorsi di degassamento per i volatili del flussante durante il reflow per prevenire la formazione di grandi vuoti sotto la piazzola termica.

Chip-Scale Package (CSP) e Wafer-Level Package (WLP): la spinta verso la miniaturizzazione

I Chip-Scale Package (CSP) e i Wafer-Level Package (WLP) rappresentano l'avanguardia della tecnologia di packaging, consentendo un'ulteriore miniaturizzazione e integrazione. I CSP sono definiti come package che non superano di 1,2 volte le dimensioni del die che contengono, mentre i WLP sono fabbricati a livello di wafer, con gli interconnessioni e il package finale formati direttamente sul wafer prima della separazione. Questi package avanzati offrono vantaggi significativi in termini di riduzione delle dimensioni, migliori prestazioni elettriche grazie a lunghezze di interconnessione più brevi e potenziale di risparmio sui costi attraverso l'elaborazione a livello di wafer. Tuttavia, presentano anche sfide per l'assemblaggio, tra cui la necessità di attrezzature specializzate, un controllo di processo più rigoroso e un'attenta manipolazione per prevenire danni alle delicate strutture.

Sfide e sfumature nell'assemblaggio SMT ad alta affidabilità

Mentre SMT è diventata la tecnologia di assemblaggio dominante, alcune applicazioni richiedono livelli ancora più elevati di affidabilità e prestazioni. Queste applicazioni ad alta affidabilità, come quelle che si trovano nei settori aerospaziale, medico e automobilistico, spingono i limiti di SMT, richiedendo una meticolosa attenzione ai dettagli e una profonda comprensione dei potenziali meccanismi di guasto.

Miniaturizzazione e interconnessioni ad alta densità (HDI): spingere i limiti

L'implacabile spinta verso la miniaturizzazione ha portato allo sviluppo di interconnessioni ad alta densità (HDI), PCB con caratteristiche più fini, via più piccole e densità di componenti più elevate rispetto alle schede convenzionali.

Microvia e tecnologia Via-in-Pad: sfide di progettazione e produzione

Le microvia, con diametri tipicamente inferiori a 150 micrometri, sono una tecnologia abilitante chiave per le HDI. Queste minuscole via consentono una maggiore densità di routing e percorsi di segnale più brevi, migliorando le prestazioni elettriche. Tuttavia, la loro fabbricazione presenta sfide significative. La foratura laser e l'incisione al plasma sono comunemente utilizzate per creare microvia, ma garantire una qualità costante delle via, comprese pareti dei fori pulite e una corretta placcatura, richiede un controllo preciso del processo. La tecnologia via-in-pad, in cui le microvia sono posizionate direttamente all'interno delle piazzole di rame utilizzate per la saldatura dei componenti, aumenta ulteriormente la densità di routing ma aggiunge complessità al processo di assemblaggio. Le dimensioni ridotte delle piazzole e la presenza della via all'interno della piazzola possono influire sulla stampa della pasta saldante e sul reflow, richiedendo un'attenta ottimizzazione per prevenire difetti.

Assemblaggio di componenti a passo fine: tolleranze e controllo del processo

Le applicazioni ad alta affidabilità spesso comportano l'uso di componenti a passo fine, dove la spaziatura tra i terminali o le sfere di saldatura adiacenti è estremamente piccola. L'assemblaggio affidabile di questi componenti richiede un'eccezionale precisione in tutti gli aspetti del processo SMT. L'accuratezza del posizionamento dei componenti diventa ancora più critica, poiché anche lievi disallineamenti possono portare a bridging o circuiti aperti. La stampa della pasta saldante deve essere meticolosamente controllata per garantire che il volume corretto di pasta venga depositato su ciascuna piazzola senza bridging. La profilatura del reflow deve essere attentamente ottimizzata per ottenere la completa fusione e bagnatura della saldatura senza causare danni ai componenti o esacerbare il rischio di bridging. Le tolleranze sulle dimensioni dei componenti, la fabbricazione del PCB e le apparecchiature di assemblaggio diventano sempre più strette, richiedendo un livello più elevato di controllo del processo e garanzia della qualità.

Integrità del segnale e interferenza elettromagnetica (EMI) nei progetti HDI

L'elevata densità dei componenti e le caratteristiche fini dei progetti HDI possono esacerbare i problemi di integrità del segnale e interferenza elettromagnetica (EMI). I segnali ad alta velocità sono più suscettibili al crosstalk, alle riflessioni e all'attenuazione nelle schede HDI a causa della stretta vicinanza delle tracce e dell'uso di microvia. Un'attenta disposizione del PCB, incluso il controllo dell'impedenza, il corretto routing delle tracce e l'uso di piani di massa, è essenziale per mantenere l'integrità del segnale. L'EMI, l'emissione o la ricezione indesiderata di energia elettromagnetica, può anche essere una preoccupazione nei progetti HDI. Tecniche di schermatura, messa a terra e filtraggio possono essere necessarie per mitigare l'EMI e garantire la conformità agli standard di compatibilità elettromagnetica (EMC). Gli strumenti di simulazione svolgono un ruolo cruciale nell'analisi e nell'ottimizzazione dei progetti HDI per l'integrità del segnale e le prestazioni EMI.

Gestione termica in applicazioni ad alta potenza: dissipare il calore in modo efficace

Le applicazioni ad alta potenza, in cui i componenti generano quantità significative di calore, presentano sfide uniche per l'assemblaggio SMT. Un'efficace gestione termica è fondamentale per prevenire il surriscaldamento dei componenti, garantire l'affidabilità a lungo termine e mantenere le prestazioni.

Progettazione e fissaggio del dissipatore di calore: materiali e interfacce

I dissipatori di calore sono spesso necessari per dissipare il calore dai componenti ad alta potenza. La progettazione del dissipatore di calore, comprese le dimensioni, la forma, la configurazione delle alette e il materiale, deve essere attentamente considerata per massimizzare il trasferimento di calore. L'alluminio e il rame sono materiali comunemente usati per i dissipatori di calore grazie alla loro elevata conduttività termica. Anche il fissaggio del dissipatore di calore al componente è fondamentale. I materiali di interfaccia termica (TIM), come grassi o pad termici, vengono utilizzati per riempire gli spazi d'aria tra il componente e il dissipatore di calore, riducendo la resistenza termica e migliorando il trasferimento di calore. La scelta del TIM dipende da fattori quali le prestazioni termiche richieste, la planarità e la finitura superficiale delle superfici di accoppiamento e il processo di assemblaggio.

Materiali di interfaccia termica (TIM): proprietà e metodi di applicazione

I materiali di interfaccia termica (TIM) svolgono un ruolo cruciale nel colmare gli spazi d'aria microscopici tra il componente che genera calore e il dissipatore di calore o il PCB. Questi spazi, se lasciati vuoti, impedirebbero significativamente il flusso di calore a causa della scarsa conduttività termica dell'aria. I TIM sono progettati per conformarsi alle superfici di accoppiamento, riempiendo questi spazi e fornendo un percorso continuo per il trasferimento di calore. Sono disponibili vari tipi di TIM, tra cui grassi termici, materiali a cambiamento di fase, pad termici e adesivi termicamente conduttivi. Ogni tipo ha il proprio insieme di proprietà, come la conduttività termica, la conformabilità (capacità di conformarsi alle superfici), lo spessore della linea di giunzione (lo spessore dello strato TIM dopo l'assemblaggio) e le caratteristiche di degassamento (il rilascio di composti volatili nel tempo). La selezione del TIM appropriato dipende dai requisiti specifici dell'applicazione, tra cui la quantità di calore da dissipare, la planarità e la finitura superficiale delle superfici di accoppiamento, lo spessore della linea di giunzione richiesto e l'intervallo di temperatura di esercizio. Anche la corretta applicazione del TIM è fondamentale per garantire prestazioni ottimali. Ciò può comportare l'erogazione del TIM in uno schema specifico, l'applicazione di una pressione controllata durante l'assemblaggio o l'utilizzo di attrezzature specializzate per un posizionamento preciso.

Soluzioni di raffreddamento attivo: ventole, raffreddamento a liquido e refrigeratori termoelettrici

In alcune applicazioni ad alta potenza, i metodi di raffreddamento passivo, come i dissipatori di calore, potrebbero non essere sufficienti per dissipare il calore generato dai componenti. In tali casi, potrebbero essere necessarie soluzioni di raffreddamento attivo. Le ventole sono comunemente utilizzate per aumentare il flusso d'aria sui dissipatori di calore, migliorando il trasferimento di calore convettivo. I sistemi di raffreddamento a liquido, che fanno circolare un refrigerante attraverso uno scambiatore di calore collegato al componente, offrono una capacità di raffreddamento ancora maggiore. I refrigeratori termoelettrici (TEC), noti anche come refrigeratori Peltier, utilizzano l'effetto Peltier per creare una differenza di temperatura tra due giunzioni, trasferendo attivamente il calore lontano dal componente. La scelta della soluzione di raffreddamento attivo dipende dai requisiti termici specifici dell'applicazione, nonché da considerazioni quali il consumo energetico, il livello di rumore, i vincoli di dimensioni e l'affidabilità.

Rivestimento conforme e incapsulamento: protezione da ambienti difficili

Le applicazioni ad alta affidabilità spesso richiedono che gli assiemi elettronici funzionino in ambienti difficili, dove possono essere esposti a umidità, polvere, sostanze chimiche, vibrazioni e temperature estreme. Il rivestimento conforme e l'incapsulamento sono due metodi comuni per proteggere gli assiemi da questi fattori ambientali.

Materiali di rivestimento conforme: acrilici, siliconi, uretani e parilene

I rivestimenti conformi sono pellicole polimeriche sottili applicate sulla superficie del PCB assemblato per fornire una barriera contro i contaminanti ambientali. Sono disponibili vari tipi di materiali di rivestimento conforme, ognuno con le proprie proprietà e caratteristiche prestazionali uniche. I rivestimenti acrilici sono relativamente economici e facili da applicare, offrendo una buona protezione dall'umidità e dielettrica. I rivestimenti in silicone offrono un'eccellente resistenza alle alte temperature e flessibilità. I rivestimenti in uretano offrono una buona resistenza chimica e all'abrasione. I rivestimenti in parilene, applicati tramite un processo di deposizione da vapore, forniscono un rivestimento molto sottile, uniforme e altamente conforme con eccellenti proprietà di barriera. La scelta del materiale di rivestimento conforme dipende dalle specifiche condizioni ambientali che l'assieme dovrà affrontare, nonché da fattori quali costo, facilità di applicazione e rilavorabilità.

Metodi di applicazione: spruzzatura, immersione e rivestimento selettivo

I rivestimenti conformi possono essere applicati utilizzando vari metodi, tra cui spruzzatura, immersione, spazzolatura e rivestimento selettivo. La spruzzatura è il metodo più comune, offrendo un buon controllo sullo spessore e sulla copertura del rivestimento. L'immersione prevede l'immersione dell'intero assieme in un bagno di materiale di rivestimento, fornendo una copertura completa ma potenzialmente richiedendo la mascheratura delle aree che non devono essere rivestite. La spazzolatura è adatta per la produzione su piccola scala o per applicazioni di ritocco. I sistemi di rivestimento selettivo utilizzano apparecchiature di erogazione robotizzate per applicare il rivestimento solo su aree specifiche della scheda, riducendo al minimo la necessità di mascheratura. La scelta del metodo di applicazione dipende da fattori quali la complessità dell'assieme, lo spessore e l'uniformità del rivestimento richiesti, il volume di produzione e il costo.4.3.3 Incapsulamento e invasatura: materiali e considerazioni sul processo

L'incapsulamento e l'invasatura forniscono un livello di protezione superiore rispetto al rivestimento conforme, racchiudendo completamente l'assieme elettronico in un materiale solido o gelatinoso. Ciò fornisce una maggiore protezione contro umidità, sostanze chimiche, urti meccanici e vibrazioni. L'incapsulamento si riferisce in genere al processo di rivestimento dell'assieme con uno strato di materiale relativamente sottile, mentre l'invasatura prevede il riempimento dell'intero involucro contenente l'assieme con il materiale di incapsulamento. Vari materiali vengono utilizzati per l'incapsulamento e l'invasatura, tra cui resine epossidiche, siliconi, uretani e acrilici. La scelta del materiale dipende dai requisiti specifici dell'applicazione, come l'intervallo di temperatura di esercizio, il livello di protezione richiesto e le proprietà meccaniche desiderate. Anche il processo di incapsulamento o invasatura stesso deve essere attentamente controllato per garantire il riempimento completo di tutti i vuoti, prevenire la formazione di bolle d'aria e ridurre al minimo lo stress sui componenti durante l'indurimento.

Tendenze emergenti e direzioni future in SMT

Il campo dell'assemblaggio SMT è in continua evoluzione, guidato dalle crescenti esigenze di miniaturizzazione, prestazioni più elevate, maggiore funzionalità e maggiore affidabilità. Diverse tendenze chiave stanno plasmando il futuro dell'SMT.

Tecnologie di packaging avanzate: packaging 3D e System-in-Package (SiP)

I limiti del packaging 2D tradizionale, in cui i componenti sono posizionati affiancati su un unico piano, stanno guidando lo sviluppo di tecnologie di packaging avanzate che consentono l'integrazione verticale.

- Packaging 3D: Ciò comporta l'impilamento verticale di più die o package e l'interconnessione utilizzando tecniche come i through-silicon via (TSV), gli interposer o il wire bonding. Il packaging 3D offre vantaggi significativi in termini di maggiore densità di integrazione, prestazioni migliorate grazie a lunghezze di interconnessione più brevi e fattore di forma ridotto. Tuttavia, presenta anche sfide relative alla gestione termica, all'affidabilità dell'interconnessione e alla complessità della produzione.

- System-in-Package (SiP): La tecnologia SiP porta l'integrazione un ulteriore passo avanti integrando più componenti, come circuiti integrati, componenti passivi e persino sensori, in un unico package. Questo approccio consente la creazione di sistemi elettronici altamente integrati e compatti con funzionalità avanzate. La progettazione e la produzione di SiP richiedono tecniche sofisticate per il posizionamento, l'interconnessione e l'incapsulamento dei componenti.

Elettronica flessibile ed estensibile: nuovi materiali e processi di assemblaggio

Il crescente interesse per l'elettronica indossabile, i display flessibili e i dispositivi medici impiantabili sta guidando lo sviluppo di elettronica flessibile ed estensibile. Queste applicazioni richiedono nuovi materiali e processi di assemblaggio in grado di adattarsi alla piegatura, all'allungamento e alla flessione senza compromettere le prestazioni o l'affidabilità.

- Nuovi materiali: Inchiostri conduttivi, substrati estensibili (ad esempio, elastomeri) e semiconduttori organici sono in fase di sviluppo per consentire la fabbricazione di circuiti flessibili ed estensibili.

- Processi di assemblaggio: Le tecniche di stampa, come la stampa a getto d'inchiostro e la serigrafia, vengono adattate per la fabbricazione di circuiti flessibili. La stampa a trasferimento, in cui gli elementi del circuito vengono fabbricati su un substrato rigido e quindi trasferiti su un substrato flessibile, è un altro approccio promettente.

Automazione e Industria 4.0: fabbriche intelligenti e ottimizzazione basata sui dati

La crescente complessità dell'assemblaggio SMT e la necessità di maggiore produttività e qualità stanno guidando l'adozione dell'automazione e dei principi dell'Industria 4.0 nella produzione elettronica.

- Fabbriche intelligenti: Il concetto di “fabbrica intelligente”, in cui macchine, processi e sistemi sono interconnessi e comunicano tra loro, sta guadagnando terreno nell'assemblaggio SMT. Ciò consente il monitoraggio in tempo reale della produzione, l'ottimizzazione dei processi basata sui dati e la manutenzione predittiva.

- Ottimizzazione basata sui dati: Le grandi quantità di dati generate dalle apparecchiature SMT e dai sistemi di ispezione possono essere sfruttate per migliorare il controllo dei processi, ridurre i difetti e migliorare i rendimenti. Gli algoritmi di apprendimento automatico possono essere utilizzati per analizzare questi dati, identificare modelli e ottimizzare i parametri di processo in tempo reale.

Sostenibilità nella produzione elettronica: riduzione dell'impatto ambientale

L'industria elettronica sta affrontando una crescente pressione per ridurre il suo impatto ambientale. Ciò include la riduzione al minimo dei rifiuti elettronici, la riduzione del consumo di energia e l'utilizzo di materiali più sostenibili.

- Saldatura senza piombo: La transizione alla saldatura senza piombo è un passo significativo verso la riduzione dell'uso di materiali pericolosi nella produzione elettronica.

- Apparecchiature ad alta efficienza energetica: I produttori stanno sviluppando apparecchiature SMT più efficienti dal punto di vista energetico, come i forni di rifusione con isolamento migliorato e sistemi di recupero del calore.

- Riciclaggio e gestione dei rifiuti elettronici: Si stanno compiendo sforzi per migliorare il riciclaggio dei componenti elettronici e ridurre la quantità di rifiuti elettronici che finiscono nelle discariche.

Conclusione: il panorama in continua evoluzione dell'assemblaggio SMT

La tecnologia a montaggio superficiale (SMT) ha rivoluzionato la produzione di elettronica, consentendo lo sviluppo di dispositivi elettronici più piccoli, leggeri, potenti e sofisticati. Il passaggio dal through-hole all'SMT è stato caratterizzato da una continua innovazione nei materiali, nei processi e nelle attrezzature. Come abbiamo esplorato in questa analisi approfondita, i principi fondamentali dell'assemblaggio SMT, dal posizionamento dei componenti alla saldatura a riflusso, sono una complessa interazione di precisione, automazione e meticoloso controllo del processo.

La scienza dei materiali alla base dell'SMT è altrettanto critica, con le proprietà dei substrati PCB, delle leghe di saldatura e del confezionamento dei componenti che svolgono un ruolo fondamentale nell'affidabilità e nelle prestazioni dell'assemblaggio finale. Le applicazioni ad alta affidabilità spingono i confini dell'SMT, richiedendo un'attenzione ancora maggiore ai dettagli e una comprensione più approfondita dei potenziali meccanismi di guasto. La miniaturizzazione, le interconnessioni ad alta densità, la gestione termica e la protezione ambientale sono solo alcune delle sfide che devono essere affrontate in queste applicazioni impegnative.

Il futuro dell'assemblaggio SMT è luminoso, con continui progressi nel confezionamento avanzato, nell'elettronica flessibile ed estensibile, nell'automazione e nella sostenibilità. Queste tendenze stanno plasmando una nuova era della produzione di elettronica, in cui le fabbriche intelligenti, l'ottimizzazione basata sui dati e le pratiche eco-compatibili diventeranno sempre più importanti. Mentre andiamo avanti, la continua ricerca e sviluppo di materiali, processi e attrezzature sarà essenziale per soddisfare le esigenze sempre crescenti dell'industria elettronica. Il viaggio dell'SMT è tutt'altro che finito; è una continua evoluzione, guidata dalla ricerca incessante dell'innovazione e dal desiderio di creare sistemi elettronici sempre più potenti e sofisticati che plasmeranno il mondo di domani.