L'assemblaggio PCB, noto anche come PCBA, è il processo di popolamento di un circuito stampato con componenti elettronici e di creazione dei collegamenti elettrici necessari per formare un circuito funzionale. Implica una serie di passaggi precisi che combinano la competenza umana con l'automazione avanzata per garantire la massima qualità e affidabilità del prodotto finale.

L'assemblaggio PCB è distinto dalla fabbricazione PCB, che si concentra sulla creazione del circuito stampato nudo stesso. La fabbricazione prevede la laminazione di strati di rame conduttivo, l'applicazione di solder mask e serigrafia e la foratura di fori per il posizionamento dei componenti. Una volta fabbricato il PCB nudo, passa alla fase di assemblaggio, dove avviene la vera magia.

Le fasi principali coinvolte nell'assemblaggio PCB includono l'applicazione di pasta saldante, il posizionamento dei componenti, la saldatura, l'ispezione e il collaudo. Ogni fase richiede una meticolosa attenzione ai dettagli e il rispetto degli standard del settore per garantire l'integrità e la funzionalità della scheda assemblata.

L'importanza dell'assemblaggio PCB non può essere sopravvalutata. È il processo che dà vita ai complessi progetti creati dagli ingegneri elettrici, trasformando un circuito stampato statico in un dispositivo dinamico e funzionante. La qualità dell'assemblaggio influisce direttamente sulle prestazioni, sull'affidabilità e sulla longevità del prodotto finale, rendendolo un aspetto fondamentale della produzione elettronica.

Componenti chiave di un PCB

Prima di immergerci nel processo di assemblaggio, prendiamoci un momento per capire i componenti chiave che compongono un PCB:

- Substrato: Il substrato è la base del PCB, che fornisce il materiale di base rigido su cui sono costruiti gli altri strati. È tipicamente realizzato in FR-4, un laminato epossidico rinforzato con vetro, che offre un eccellente isolamento elettrico e stabilità meccanica.

- Strati di rame: I PCB presentano uno o più strati di lamina di rame laminati sul substrato. Questi strati di rame formano i percorsi conduttivi che trasportano i segnali elettrici tra i componenti. Il numero di strati di rame determina la complessità e la densità del circuito.

- Maschera di saldatura: Uno strato di rivestimento polimerico, noto come solder mask, viene applicato sopra gli strati di rame per proteggerli dall'ossidazione e prevenire cortocircuiti accidentali durante la saldatura. La solder mask fornisce anche isolamento elettrico tra tracce e pad adiacenti.

- Serigrafia: Lo strato di serigrafia è una sovrapposizione stampata che aggiunge testo, loghi e identificatori di componenti alla superficie del PCB. Aiuta nel processo di assemblaggio fornendo indicazioni visive per il posizionamento dei componenti e aiuta nella risoluzione dei problemi e nella manutenzione.

Con una conoscenza di base dei componenti chiave, esploriamo ora i vari aspetti dell'assemblaggio PCB in modo più dettagliato.

Progettazione e strati del PCB

La progettazione del PCB è un aspetto fondamentale del processo di assemblaggio, in quanto pone le basi per la funzionalità e la producibilità del prodotto finale. Un PCB ben progettato non solo garantisce il corretto posizionamento e interconnessione dei componenti, ma tiene anche conto di fattori quali l'integrità del segnale, la gestione termica e i vincoli di produzione.

Il numero e la disposizione degli strati in un PCB svolgono un ruolo significativo nel determinarne la complessità e la funzionalità. I PCB a strato singolo, con tracce conduttive su un solo lato del substrato, sono l'opzione più semplice ed economica per i circuiti di base. I PCB a doppio strato, con tracce su entrambi i lati, offrono una maggiore flessibilità di routing e una maggiore densità di componenti. I PCB multistrato, costituiti da tre o più strati conduttivi separati da materiale isolante, vengono utilizzati per progetti più complessi che richiedono routing avanzato del segnale e distribuzione dell'alimentazione.

La scelta del materiale del substrato è un'altra considerazione importante nella progettazione del PCB. Sebbene l'FR-4 sia il substrato più comune, altri materiali come il poliimmide e i PCB con nucleo metallico offrono vantaggi specifici per determinate applicazioni. I PCB flessibili, realizzati con materiali sottili e pieghevoli, sono ideali per l'elettronica indossabile e i design con vincoli di spazio. I PCB con nucleo metallico, con un substrato metallico per una migliore dissipazione del calore, vengono utilizzati in applicazioni ad alta potenza.

Il processo di progettazione del PCB inizia in genere con l'acquisizione schematica, in cui le connessioni logiche tra i componenti vengono definite utilizzando un software specializzato. Lo schema viene quindi tradotto in un layout fisico, tenendo conto di fattori quali le impronte dei componenti, le larghezze delle tracce e i requisiti di spaziatura. Le linee guida Design for Manufacturability (DFM) vengono seguite per garantire che il PCB possa essere prodotto in modo efficiente e affidabile.

Una volta finalizzata la progettazione del PCB, viene sottoposta a una serie di controlli e simulazioni per verificarne la funzionalità e l'adesione agli standard del settore. Ciò include l'analisi dell'integrità del segnale, le simulazioni termiche e i controlli delle regole di progettazione (DRC) per identificare eventuali problemi prima dell'inizio della produzione.

L'importanza di un PCB ben progettato non può essere sopravvalutata. Influisce direttamente sul processo di assemblaggio, determinando la facilità di posizionamento dei componenti, l'affidabilità dei giunti di saldatura e la qualità complessiva del prodotto finale. Un PCB progettato male può portare a sfide di produzione, aumento dei difetti e prestazioni compromesse.

Tipi di tecnologie di assemblaggio PCB

Le tecnologie di assemblaggio PCB si sono evolute nel corso degli anni per soddisfare le crescenti esigenze di miniaturizzazione, alta densità di componenti e cicli di produzione più rapidi. I due tipi principali di tecnologie di assemblaggio PCB sono la tecnologia di montaggio superficiale (SMT) e la tecnologia through-hole (THT).

Tecnologia di montaggio superficiale (SMT)

La tecnologia di montaggio superficiale (SMT) è il metodo di assemblaggio dominante nella moderna produzione elettronica. Implica il posizionamento dei componenti direttamente sulla superficie del PCB, senza la necessità di fori praticati. I componenti SMT, come resistori, condensatori e circuiti integrati, hanno piccoli conduttori o pad metallici che vengono saldati ai pad corrispondenti sulla superficie del PCB.

Il processo di assemblaggio SMT inizia con l'applicazione di pasta saldante sui pad del PCB utilizzando un metodo di stampa a stencil. La pasta saldante, una miscela di minuscole particelle di saldatura sospese nel flussante, viene depositata con precisione sui pad. Successivamente, una macchina pick-and-place preleva automaticamente i componenti SMT da bobine o vassoi e li posiziona sui pad rivestiti di pasta saldante con elevata precisione.

Una volta posizionati tutti i componenti, il PCB viene sottoposto a un processo di saldatura a rifusione. La scheda viene fatta passare attraverso un forno di rifusione, dove viene sottoposta a un profilo di temperatura attentamente controllato. La pasta saldante si scioglie, formando un forte legame meccanico ed elettrico tra i terminali dei componenti e i pad del PCB. La scheda viene quindi raffreddata, consentendo la solidificazione dei giunti di saldatura.

SMT offre diversi vantaggi rispetto a THT, tra cui:

- Miniaturizzazione: I componenti SMT sono più piccoli e hanno un profilo più basso rispetto ai componenti THT, consentendo una maggiore densità di componenti e design più compatti.

- Assemblaggio più rapido: La natura automatizzata dell'assemblaggio SMT consente velocità di posizionamento più elevate e cicli di produzione più brevi.

- Affidabilità migliorata: I componenti SMT hanno lunghezze dei terminali più corte e sono meno suscettibili alle sollecitazioni meccaniche, con conseguente miglioramento dell'affidabilità e riduzione dei difetti.

I package comuni dei componenti SMT includono 0402, 0603, SOIC, QFP e BGA. Questi package offrono diverse dimensioni, configurazioni dei terminali e opzioni di montaggio per soddisfare vari requisiti di progettazione.

Tecnologia Through-Hole (THT)

La tecnologia Through-Hole (THT) è un metodo di assemblaggio più vecchio ma ancora rilevante, in particolare per i componenti che richiedono legami meccanici più forti o capacità di gestione della potenza più elevate. I componenti THT hanno terminali lunghi che vengono inseriti attraverso fori praticati nel PCB e saldati sul lato opposto.

Il processo di assemblaggio THT prevede l'inserimento manuale o automatizzato dei terminali dei componenti nei fori corrispondenti sul PCB. La scheda viene quindi capovolta e i terminali sporgenti vengono saldati, in genere utilizzando una macchina per la saldatura a onda. Il processo di saldatura a onda prevede il passaggio della scheda su un'onda di saldatura fusa, che ricopre i terminali dei componenti e crea una forte connessione meccanica ed elettrica.

THT offre alcuni vantaggi, come:

- Legami meccanici più forti: I terminali dei componenti THT si estendono attraverso il PCB, fornendo una connessione meccanica più robusta rispetto a SMT.

- Migliore gestione della potenza: I componenti THT, come condensatori e trasformatori di grandi dimensioni, possono gestire livelli di potenza più elevati grazie alle loro dimensioni maggiori e alle connessioni più robuste.

I tipi comuni di componenti THT includono DIP (Dual Inline Package), componenti con terminali assiali e radiali e connettori.

Assemblaggio con tecnologia mista

In alcuni casi, i PCB possono richiedere una combinazione di componenti SMT e THT. Questo è noto come assemblaggio con tecnologia mista. L'assemblaggio misto viene utilizzato quando alcuni componenti non sono disponibili in package SMT o quando specifici requisiti di progettazione richiedono l'uso di componenti THT.

L'assemblaggio con tecnologia mista presenta sfide in termini di sequenza di processo e compatibilità. In genere, i componenti SMT vengono assemblati per primi, seguiti dall'inserimento e dalla saldatura dei componenti THT. È necessario prestare attenzione per garantire che il processo di saldatura THT non danneggi o dislochi i componenti SMT precedentemente assemblati.

La scelta tra l'assemblaggio SMT e THT dipende da vari fattori, tra cui la disponibilità dei componenti, i requisiti di progettazione, il volume di produzione e le considerazioni sui costi. SMT è generalmente preferito per la produzione ad alto volume e i design che richiedono miniaturizzazione, mentre THT viene utilizzato per componenti specifici o in applicazioni che richiedono legami meccanici più forti.

Fasi del processo di assemblaggio PCB

Il processo di assemblaggio del PCB prevede una serie di passaggi precisi che trasformano una scheda a circuiti nuda in un assemblaggio elettronico completamente funzionale. Ogni passaggio svolge un ruolo fondamentale nel garantire la qualità, l'affidabilità e la funzionalità del prodotto finale.

Applicazione della pasta saldante

Il primo passaggio nel processo di assemblaggio del PCB è l'applicazione di pasta saldante sui pad del PCB. La pasta saldante è una miscela di minuscole particelle di saldatura sospese nel flussante, che aiuta a pulire e proteggere le superfici metalliche durante la saldatura. La pasta saldante viene applicata utilizzando un metodo di stampa a stencil, che garantisce una deposizione precisa e coerente della pasta sui pad.

Lo stencil è una sottile lamina di metallo con aperture che corrispondono alle posizioni dei pad del PCB. Viene allineato con il PCB e la pasta saldante viene stesa sulla superficie dello stencil utilizzando una lama raschiante. La pasta viene forzata attraverso le aperture, depositando una quantità controllata sui pad. Lo stencil viene quindi rimosso, lasciando la pasta saldante nelle posizioni desiderate.

Una corretta applicazione della pasta saldante è fondamentale per ottenere giunti di saldatura affidabili. La quantità di pasta depositata, la consistenza della pasta e la precisione dell'allineamento dello stencil contribuiscono alla qualità dei collegamenti di saldatura finali.

Posizionamento dei componenti

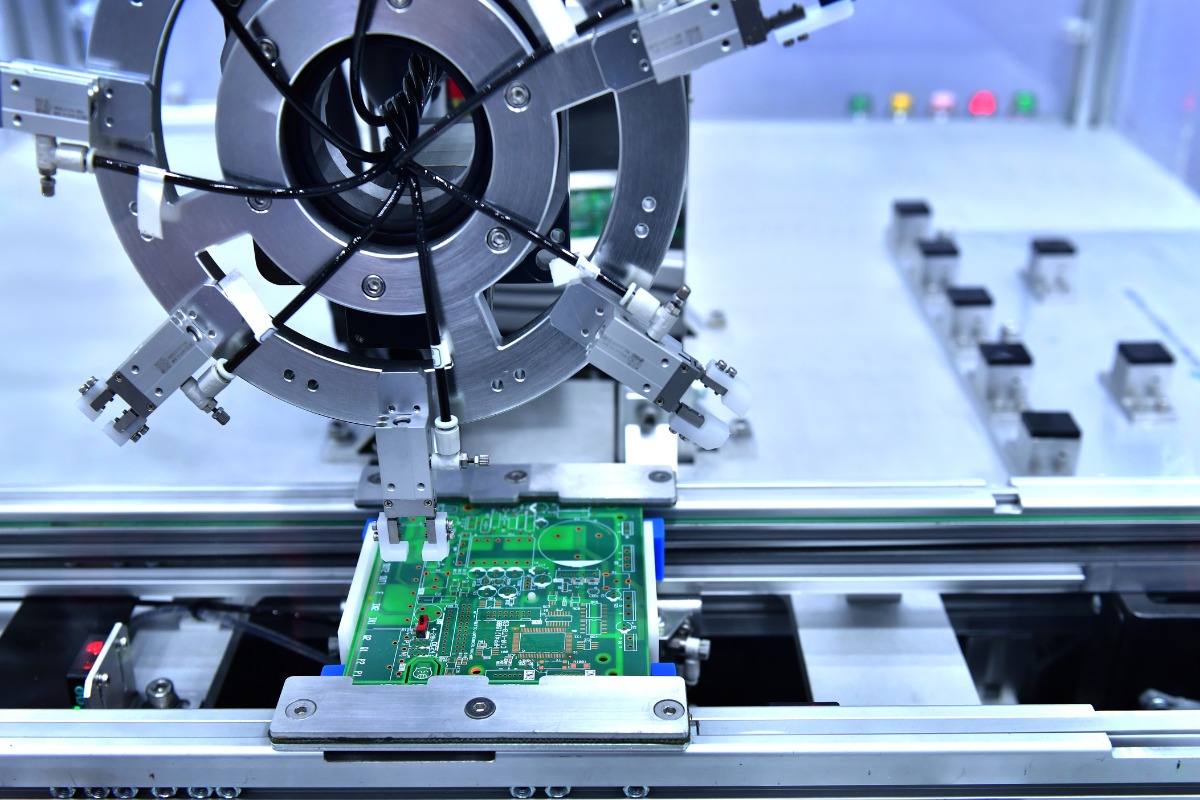

Una volta applicata la pasta saldante, il passaggio successivo è il posizionamento dei componenti sul PCB. Nell'assemblaggio moderno di PCB, questo processo è in genere automatizzato utilizzando macchine pick-and-place. Queste macchine sono dotate di bracci robotici ad alta precisione e sistemi di visione che prelevano accuratamente i componenti da bobine o vassoi e li posizionano sui pad rivestiti di pasta saldante.

La macchina pick-and-place è programmata con i dati di posizionamento dei componenti, che includono la posizione, l'orientamento e il tipo di ciascun componente. Utilizza queste informazioni per posizionare rapidamente e accuratamente i componenti sul PCB. La macchina è in grado di gestire un'ampia gamma di dimensioni e tipi di componenti, dai minuscoli dispositivi a montaggio superficiale ai componenti through-hole più grandi.

Per la produzione ad alto volume, le macchine pick-and-place automatizzate offrono vantaggi significativi in termini di velocità, precisione e coerenza. Possono posizionare migliaia di componenti all'ora con una precisione eccezionale, riducendo il rischio di errore umano e migliorando l'efficienza complessiva dell'assemblaggio.

In alcuni casi, come la produzione a basso volume o la prototipazione, è possibile utilizzare il posizionamento manuale dei componenti. Tecnici qualificati posizionano con cura i componenti sul PCB utilizzando pinzette o altri utensili manuali. Sebbene il posizionamento manuale sia più lento e richieda più lavoro, offre flessibilità per progetti personalizzati o complessi.

Saldatura a rifusione

Dopo che i componenti sono stati posizionati, il PCB viene sottoposto a un processo di saldatura a rifusione per fissare in modo permanente i componenti alla scheda. La saldatura a rifusione prevede l'esposizione del PCB a un profilo di temperatura attentamente controllato che fonde la pasta saldante, formando un forte legame meccanico ed elettrico tra i terminali dei componenti e i pad del PCB.

Il PCB viene fatto passare attraverso un forno di rifusione, che consiste in diverse zone di riscaldamento con un controllo preciso della temperatura. Il profilo di temperatura è progettato per riscaldare gradualmente il PCB, attivando il flussante nella pasta saldante e permettendogli di pulire le superfici metalliche. Quando la temperatura aumenta, le particelle di saldatura si fondono e scorrono, formando un giunto di saldatura liquido attorno ai terminali e ai pad dei componenti.

La temperatura massima nel processo di rifusione è attentamente controllata per garantire che la saldatura si fonda completamente senza danneggiare i componenti o il substrato del PCB. Anche la durata della temperatura massima è fondamentale, in quanto consente un tempo sufficiente affinché la saldatura bagni le superfici e formi un giunto affidabile.

Dopo aver raggiunto la temperatura massima, il PCB viene raffreddato gradualmente, consentendo alla saldatura fusa di solidificarsi e creare una connessione permanente tra i componenti e il PCB. Un raffreddamento adeguato è essenziale per prevenire lo stress termico e garantire la formazione di giunti di saldatura forti e affidabili.

Ispezione e controllo qualità

Una volta completato il processo di saldatura a rifusione, il PCB assemblato viene sottoposto a una serie di ispezioni e controlli di qualità per garantire che soddisfi gli standard e le specifiche richieste. L'ispezione è una fase critica per identificare eventuali difetti o problemi che potrebbero influire sulla funzionalità o sull'affidabilità del prodotto finale.

L'ispezione visiva è la forma più elementare di controllo qualità, in cui operatori addestrati esaminano manualmente il PCB alla ricerca di difetti visibili come componenti mancanti, ponti di saldatura o giunti di saldatura scadenti. L'ispezione visiva si basa sull'abilità e sull'esperienza dell'operatore per identificare potenziali problemi.

L'ispezione ottica automatizzata (AOI) è un metodo di ispezione più avanzato che utilizza telecamere ad alta risoluzione e software di elaborazione delle immagini per rilevare i difetti sulla superficie del PCB. I sistemi AOI possono identificare rapidamente e accuratamente un'ampia gamma di difetti, tra cui componenti mancanti, posizionamento errato dei componenti, ponti di saldatura e copertura di saldatura insufficiente. L'AOI offre vantaggi significativi in termini di velocità, coerenza e ripetibilità rispetto all'ispezione manuale.

L'ispezione a raggi X è un'altra importante tecnica di controllo qualità, in particolare per i PCB con giunti di saldatura nascosti o oscurati, come quelli presenti nei package Ball Grid Array (BGA) o nelle schede multistrato. I sistemi a raggi X utilizzano radiazioni ad alta energia per creare immagini dettagliate della struttura interna del PCB, consentendo agli operatori di identificare difetti come vuoti, crepe o componenti disallineati che potrebbero non essere visibili dalla superficie.

Oltre all'ispezione visiva e automatizzata, viene eseguito un test funzionale per verificare che il PCB assemblato funzioni come previsto. Ciò può comportare l'applicazione di alimentazione alla scheda e la misurazione di vari parametri elettrici, come tensione, corrente e integrità del segnale. Il test funzionale garantisce che il PCB soddisfi le specifiche di progettazione e funzioni in modo affidabile in normali condizioni operative.

Le metriche di controllo qualità, come i difetti per milione di opportunità (DPMO) o la resa al primo passaggio (FPY), vengono utilizzate per tracciare e monitorare le prestazioni del processo di assemblaggio. Queste metriche forniscono preziose informazioni sull'efficienza e l'efficacia della linea di assemblaggio, consentendo ai produttori di identificare le aree di miglioramento e implementare azioni correttive per ridurre i difetti e migliorare la qualità complessiva.

Inserimento di componenti through-hole

Sebbene la tecnologia a montaggio superficiale (SMT) sia diventata il metodo di assemblaggio dominante per i PCB moderni, alcuni progetti richiedono ancora l'uso di componenti through-hole. Questi componenti hanno terminali lunghi che vengono inseriti attraverso fori praticati nel PCB e saldati sul lato opposto.

Il processo di inserimento dei componenti through-hole può essere eseguito manualmente o utilizzando macchine di inserimento automatizzate. Nell'inserimento manuale, operatori esperti inseriscono con cura i terminali dei componenti nei fori corrispondenti sul PCB, assicurando il corretto allineamento e orientamento. Questo metodo viene in genere utilizzato per la produzione a basso volume o per componenti che non sono adatti all'inserimento automatizzato.

Le macchine di inserimento automatizzate, d'altra parte, utilizzano bracci robotici e alimentatori per inserire rapidamente e accuratamente i componenti through-hole nel PCB. Queste macchine possono gestire un'ampia gamma di tipi e dimensioni di componenti e offrono vantaggi significativi in termini di velocità e coerenza rispetto all'inserimento manuale.

Una volta inseriti i componenti through-hole, il PCB viene sottoposto a un processo di saldatura a onda per creare una connessione elettrica e meccanica permanente tra i terminali dei componenti e il PCB. La saldatura a onda prevede il passaggio del PCB su un'onda di saldatura fusa, che ricopre i terminali dei componenti e riempie i fori, formando un giunto di saldatura forte.

Ispezione e test finali

Dopo che tutti i componenti sono stati assemblati e saldati, il PCB viene sottoposto a un processo di ispezione e test finale per garantire che soddisfi gli standard di qualità richiesti e funzioni come previsto. Questo passaggio è fondamentale per individuare eventuali difetti o problemi rimanenti prima che il prodotto venga spedito al cliente.

L'ispezione finale può comportare una combinazione di ispezione visiva, ispezione ottica automatizzata (AOI) e ispezione a raggi X per verificare l'integrità dei giunti di saldatura, il corretto posizionamento dei componenti e la qualità complessiva dell'assemblaggio.

Oltre all'ispezione visiva, viene eseguito un test funzionale per convalidare le prestazioni elettriche del PCB. Ciò può comportare l'applicazione di alimentazione alla scheda e la misurazione di vari parametri, come tensione, corrente e integrità del segnale, per garantire che il PCB funzioni entro le tolleranze specificate.

A seconda della complessità e della criticità dell'applicazione, possono essere eseguiti test aggiuntivi, come test ambientali (ad esempio, temperatura, umidità, vibrazioni) o test di durata accelerata per valutare l'affidabilità a lungo termine del PCB in varie condizioni operative.

Un'ispezione e un test finali accurati sono essenziali per garantire che il PCB assemblato soddisfi i più elevati standard di qualità e funzioni in modo affidabile sul campo. Eventuali difetti o problemi identificati durante questa fase vengono accuratamente documentati e risolti attraverso processi di rilavorazione o riparazione per mantenere l'integrità del prodotto finale.

Assemblaggio automatizzato vs. manuale

Nel mondo dell'assemblaggio di PCB, i produttori hanno la possibilità di scegliere tra metodi di assemblaggio automatizzati e manuali. Ogni approccio ha i suoi vantaggi e considerazioni e la scelta spesso dipende da fattori quali il volume di produzione, la complessità dei componenti e i vincoli di costo.

Assemblaggio automatizzato

L'assemblaggio automatizzato di PCB si basa su attrezzature avanzate e robotica per eseguire le varie fasi del processo di assemblaggio, dall'applicazione della pasta saldante e il posizionamento dei componenti alla saldatura e all'ispezione. L'assemblaggio automatizzato offre diversi vantaggi chiave:

- Velocità: Le linee di assemblaggio automatizzate possono operare a velocità molto più elevate rispetto all'assemblaggio manuale, con macchine pick-and-place in grado di posizionare migliaia di componenti all'ora. Questa maggiore velocità si traduce in cicli di produzione più brevi e in un time-to-market più rapido per i prodotti elettronici.

- Precisione: Le apparecchiature automatizzate, come le macchine pick-and-place e i forni di rifusione, sono progettate per operare con precisione e ripetibilità estremamente elevate. Ciò garantisce un posizionamento coerente dei componenti, una formazione accurata dei giunti di saldatura e difetti minimi, con conseguente maggiore qualità complessiva dei PCB assemblati.

- Coerenza: I processi di assemblaggio automatizzati sono altamente ripetibili e coerenti, poiché l'apparecchiatura segue programmi e parametri predefiniti. Questa coerenza è particolarmente importante per la produzione ad alto volume, dove il mantenimento di una qualità uniforme su grandi lotti di PCB è fondamentale.

L'assemblaggio automatizzato è più vantaggioso per le tirature di produzione ad alto volume, dove la velocità, la precisione e la coerenza delle apparecchiature possono ridurre significativamente i costi e migliorare l'efficienza. L'investimento iniziale in apparecchiature automatizzate può essere superiore rispetto all'assemblaggio manuale, ma i vantaggi a lungo termine in termini di produttività e qualità spesso giustificano l'investimento.

Assemblaggio manuale

L'assemblaggio manuale di PCB coinvolge tecnici specializzati che eseguono manualmente le varie attività di assemblaggio, utilizzando strumenti come saldatori, pinzette e lenti d'ingrandimento. Sebbene l'assemblaggio manuale possa sembrare meno efficiente rispetto ai metodi automatizzati, ha ancora il suo posto nell'industria manifatturiera elettronica.

- Flessibilità: L'assemblaggio manuale offre una maggiore flessibilità in termini di adattamento alle modifiche di progettazione, prototipazione e produzione a basso volume. I tecnici specializzati possono adattarsi rapidamente alle modifiche nel posizionamento dei componenti o nei requisiti di saldatura senza la necessità di una programmazione o configurazione delle apparecchiature estese.

- Costi iniziali inferiori: L'impostazione di una linea di assemblaggio manuale in genere richiede un investimento iniziale inferiore rispetto alle apparecchiature automatizzate. Questo rende l'assemblaggio manuale un'opzione interessante per operazioni su piccola scala, startup o aziende con capitale limitato.

- Prototipazione e assemblaggi complessi: L'assemblaggio manuale è spesso preferito per la prototipazione e la produzione a basso volume, dove il costo e il tempo necessari per programmare le apparecchiature automatizzate potrebbero non essere giustificati. Inoltre, l'assemblaggio manuale può gestire componenti complessi o non standard che potrebbero essere difficili da posizionare utilizzando macchine automatizzate.

L'assemblaggio manuale si basa fortemente sulle competenze e sull'esperienza dei tecnici coinvolti. Una formazione adeguata, l'attenzione ai dettagli e il rispetto degli standard del settore sono essenziali per garantire la qualità e l'affidabilità dei PCB assemblati manualmente.

Tabella di confronto

Ecco una tabella di confronto che riassume le principali differenze tra l'assemblaggio di PCB automatizzato e manuale:

| Fattore | Assemblaggio automatizzato | Assemblaggio manuale |

|---|---|---|

| Velocità | Alto | Basso |

| Precisione | Alto | Dipende dall'abilità dell'operatore |

| Coerenza | Alto | Varia |

| Flessibilità | Limitato | Alto |

| Costi iniziali | Alto | Basso |

| Adatto per | Produzione ad alto volume | Basso volume, prototipi, assemblaggi complessi |

La scelta tra assemblaggio automatizzato e manuale dipende da vari fattori, tra cui il volume di produzione, la complessità del prodotto, le risorse disponibili e il mercato di riferimento. Molti produttori di elettronica impiegano una combinazione di entrambi i metodi, sfruttando i punti di forza di ciascun approccio per ottimizzare i propri processi di assemblaggio e soddisfare specifici requisiti di produzione.

Garanzia di qualità nell'assemblaggio PCB

La garanzia della qualità è un aspetto fondamentale dell'assemblaggio di PCB, in quanto influisce direttamente sull'affidabilità, le prestazioni e la longevità del prodotto finale. L'implementazione di solidi processi di garanzia della qualità durante l'intero ciclo di assemblaggio aiuta a identificare e prevenire i difetti, garantire la conformità alle specifiche e mantenere elevati standard di lavorazione.

Ispezione visiva

L'ispezione visiva è la forma più elementare di controllo qualità nell'assemblaggio di PCB. Implica che operatori addestrati esaminino manualmente i PCB assemblati per individuare difetti e anomalie visibili. L'ispezione visiva in genere copre aspetti quali il posizionamento dei componenti, la qualità dei giunti di saldatura e la pulizia generale della scheda.

Durante l'ispezione visiva, gli operatori cercano problemi come componenti mancanti o disallineati, ponti di saldatura, saldatura insufficiente o eccessiva e qualsiasi segno di danno fisico al PCB o ai componenti. L'ispezione visiva si basa fortemente sull'abilità, l'esperienza e l'attenzione ai dettagli degli operatori coinvolti.

Sebbene l'ispezione visiva sia un'importante prima linea di difesa contro i difetti, presenta dei limiti in termini di velocità, coerenza e capacità di rilevare problemi nascosti o sottili. Di conseguenza, l'ispezione visiva è spesso integrata da metodi di ispezione più avanzati per garantire un controllo qualità completo.

Ispezione ottica automatizzata (AOI)

L'ispezione ottica automatizzata (AOI) è un potente strumento per rilevare i difetti superficiali sui PCB assemblati. I sistemi AOI utilizzano telecamere ad alta risoluzione e algoritmi avanzati di elaborazione delle immagini per acquisire e analizzare le immagini della superficie del PCB, confrontandole con modelli predefiniti o dati di progettazione.

I sistemi AOI possono identificare rapidamente e accuratamente un'ampia gamma di difetti, tra cui:

- Componenti mancanti o disallineati

- Polarità o orientamento errati dei componenti

- Ponti di saldatura o cortocircuiti

- Saldatura insufficiente o eccessiva

- Componenti sollevati o "tombstoned"

- Maschera di saldatura danneggiata o mancante

I vantaggi dell'AOI includono la sua velocità, coerenza e capacità di rilevare difetti che potrebbero essere difficili da individuare a occhio nudo. I sistemi AOI possono ispezionare centinaia di PCB all'ora, fornendo un feedback rapido sulla qualità del processo di assemblaggio. Inoltre, i dati AOI possono essere utilizzati per l'ottimizzazione del processo e per scopi di tracciabilità.

L'AOI ha dei limiti in termini di rilevamento di difetti nascosti alla vista, come problemi di integrità della giunzione di saldatura sotto i componenti o all'interno di PCB multistrato. In tali casi, potrebbero essere necessari metodi di ispezione aggiuntivi.

Ispezione a raggi X

L'ispezione a raggi X è una tecnica potente per rilevare difetti non visibili dalla superficie del PCB. È particolarmente utile per ispezionare le giunzioni di saldatura nei package Ball Grid Array (BGA), nelle schede multistrato o in altri componenti con connessioni nascoste.

I sistemi di ispezione a raggi X utilizzano raggi X ad alta energia per penetrare nel PCB e creare immagini dettagliate della struttura interna. Queste immagini possono rivelare difetti come:

- Vuoti o crepe nelle giunzioni di saldatura

- Sfere disallineate o ponti nei package BGA

- Saldatura insufficiente o eccessiva nelle giunzioni through-hole

- Tracce rotte o danneggiate all'interno degli strati del PCB

L'ispezione a raggi X fornisce preziose informazioni sull'integrità delle giunzioni di saldatura e sulla qualità complessiva dell'assemblaggio. Consente ai produttori di identificare e risolvere problemi che potrebbero non essere rilevabili con altri metodi di ispezione, garantendo l'affidabilità e le prestazioni del prodotto finale.

In-Circuit Testing (ICT)

Il test in-circuit (ICT) è una tecnica potente per verificare la funzionalità elettrica dei PCB assemblati. L'ICT prevede l'utilizzo di attrezzature e dispositivi di prova specializzati per applicare segnali elettrici a punti specifici sul PCB e misurare la risposta.

Durante l'ICT, il PCB assemblato viene posizionato in un dispositivo di prova che entra in contatto con la scheda attraverso un letto di chiodi o sonde. L'apparecchiatura di prova applica quindi una serie di test elettrici per verificare la presenza, l'orientamento e il valore dei componenti, nonché l'integrità delle interconnessioni tra di essi.

L'ICT può rilevare un'ampia gamma di guasti elettrici, tra cui:

- Circuiti aperti o cortocircuiti

- Valori o tolleranze dei componenti errati

- Componenti invertiti o mancanti

- Componenti difettosi o danneggiati

I vantaggi dell'ICT includono la sua capacità di identificare rapidamente e accuratamente problemi elettrici che potrebbero non essere rilevabili attraverso metodi di ispezione visiva o ottica. L'ICT può testare un gran numero di punti sul PCB in pochi secondi, fornendo un feedback rapido sulla funzionalità elettrica dell'assemblaggio.

L'ICT richiede lo sviluppo di programmi e dispositivi di prova specializzati, che possono richiedere molto tempo ed essere costosi. Inoltre, l'ICT potrebbe non essere adatto per alcuni tipi di componenti o design di schede difficili da raggiungere o sondare.

Test funzionali

Il test funzionale è un passaggio fondamentale per garantire che il PCB assemblato funzioni come previsto nella sua applicazione finale. Comporta il sottoporre il PCB a una serie di test operativi che simulano condizioni reali e ne verificano funzionalità, prestazioni e affidabilità.

Il test funzionale in genere copre aspetti quali:

- Sequenze di accensione e avvio

- Funzionalità di input/output

- Protocolli e interfacce di comunicazione

- Integrità e tempistica del segnale

- Test di stress ambientale (ad esempio, temperatura, umidità, vibrazioni)

Durante il test funzionale, il PCB è collegato a un'apparecchiatura di test che fornisce gli input necessari e monitora gli output. Gli scenari di test sono progettati per esercitare le varie funzioni e caratteristiche del PCB, garantendo che soddisfi i requisiti specificati e funzioni in modo affidabile in diverse condizioni.

Il test funzionale è fondamentale per identificare problemi che potrebbero non essere rilevabili attraverso altri metodi di ispezione o test. Aiuta a convalidare la progettazione complessiva, il firmware e l'integrazione del software, nonché a scoprire eventuali problemi di compatibilità o interoperabilità.

Test funzionali approfonditi sono essenziali per garantire la qualità e l'affidabilità del prodotto finale, in particolare nelle applicazioni mission-critical o relative alla sicurezza.

Metriche di controllo qualità

Per monitorare e migliorare efficacemente la qualità del processo di assemblaggio PCB, i produttori spesso si affidano a una serie di metriche di controllo qualità. Queste metriche forniscono misure quantitative delle prestazioni del processo di assemblaggio e aiutano a identificare le aree di miglioramento.

Alcune metriche di controllo qualità comuni utilizzate nell'assemblaggio di PCB includono:

- Difetti per milione di opportunità (DPMO): DPMO misura il numero di difetti riscontrati per milione di opportunità di difetti. Fornisce un modo standardizzato per confrontare la qualità di diversi processi di assemblaggio o fornitori.

- Resa al primo passaggio (FPY): FPY rappresenta la percentuale di PCB che superano tutte le ispezioni e i test di qualità al primo tentativo, senza richiedere rilavorazioni o riparazioni. Un FPY elevato indica un processo di assemblaggio efficiente e ben controllato.

- Tasso di rilavorazione: Il tasso di rilavorazione misura la percentuale di PCB che richiedono lavoro o riparazioni aggiuntive dopo l'assemblaggio iniziale. Un basso tasso di rilavorazione è auspicabile, in quanto indica un elevato livello di qualità ed efficienza nel processo di assemblaggio.

- Tasso di scarto: Il tasso di scarto rappresenta la percentuale di PCB che sono considerati inutilizzabili e devono essere scartati a causa di difetti o problemi di qualità. Ridurre al minimo il tasso di scarto aiuta a ridurre gli sprechi e a migliorare la produttività complessiva.

Monitorando e analizzando regolarmente queste metriche di controllo qualità, i produttori possono identificare le tendenze, individuare le aree di miglioramento e implementare azioni correttive per migliorare la qualità e l'efficienza complessive del processo di assemblaggio PCB.

Le iniziative di miglioramento continuo, come Six Sigma o Lean Manufacturing, possono essere applicate al processo di assemblaggio PCB per ridurre sistematicamente i difetti, ridurre al minimo gli sprechi e ottimizzare l'utilizzo delle risorse. Abbracciando un approccio basato sui dati alla garanzia della qualità e promuovendo una cultura del miglioramento continuo, i produttori di assemblaggi PCB possono fornire costantemente prodotti di alta qualità che soddisfano o superano le aspettative dei clienti.

Attrezzatura per l'assemblaggio PCB

Per raggiungere gli elevati livelli di precisione, coerenza ed efficienza richiesti nell'assemblaggio di PCB moderno, i produttori si affidano a una gamma di attrezzature specializzate. Questa attrezzatura svolge un ruolo fondamentale nell'automatizzare le varie fasi del processo di assemblaggio, dall'applicazione della pasta saldante e dal posizionamento dei componenti alla saldatura e all'ispezione.

Stampante per pasta saldante

Le stampanti per pasta saldante vengono utilizzate per applicare la pasta saldante sui pad PCB prima del posizionamento dei componenti. Queste macchine utilizzano un metodo di stampa a stencil per depositare una quantità precisa di pasta saldante sui pad, garantendo una formazione di giunti di saldatura coerente e affidabile.

La stampante per pasta saldante è in genere costituita da un telaio per stencil, una lama per spatola e un sistema di visione per l'allineamento. Lo stencil è una sottile lamiera metallica con aperture che corrispondono alle posizioni dei pad PCB. La lama della spatola si muove attraverso lo stencil, forzando la pasta saldante attraverso le aperture e sui pad.

Il controllo preciso del volume, della consistenza e del posizionamento della pasta saldante è fondamentale per ottenere giunti di saldatura di alta qualità. Le moderne stampanti per pasta saldante spesso incorporano funzionalità come la pulizia automatica dello stencil, l'allineamento basato sulla visione e il controllo del processo a circuito chiuso per garantire una deposizione ottimale della pasta.

Macchine Pick and Place

Le macchine pick and place sono i cavalli di battaglia della linea di assemblaggio PCB, responsabili del posizionamento rapido e accurato dei componenti sul PCB. Queste macchine utilizzano bracci robotici dotati di ugelli a vuoto o pinze per prelevare i componenti da bobine o vassoi e posizionarli sui pad rivestiti di pasta saldante.

Le moderne macchine pick and place sono altamente sofisticate, in grado di posizionare migliaia di componenti all'ora con un'eccezionale precisione. Incorporano sistemi di visione avanzati e algoritmi software per garantire un allineamento e un orientamento precisi dei componenti.

La velocità e la precisione delle macchine pick and place sono fattori critici nel determinare la produttività e la qualità complessive del processo di assemblaggio. Le macchine ad alta velocità possono posizionare componenti a velocità superiori a 100.000 parti all'ora, mantenendo al contempo precisioni di posizionamento nell'intervallo di ±50 micron o migliori.

Le macchine pick and place sono disponibili in varie configurazioni, dai modelli desktop compatti per la produzione a basso volume ai grandi sistemi multi-testa per la produzione ad alto volume. Possono gestire un'ampia gamma di tipi e dimensioni di componenti, dalle minuscole resistenze chip ai grandi circuiti integrati e connettori.

Forni di riflusso

I forni di riflusso vengono utilizzati per legare in modo permanente i componenti al PCB fondendo la pasta saldante e formando un forte collegamento meccanico ed elettrico. Questi forni espongono il PCB a un profilo di temperatura attentamente controllato che attiva il flussante, fonde la saldatura e gli consente di bagnare i terminali e i pad dei componenti.

I forni di riflusso sono in genere costituiti da più zone di riscaldamento, ciascuna con controllo della temperatura indipendente. Il PCB passa attraverso queste zone su un nastro trasportatore, seguendo un profilo di temperatura specifico ottimizzato per la pasta saldante e i componenti utilizzati.

Il profilo di temperatura in un forno di riflusso è fondamentale per ottenere giunti di saldatura affidabili. Deve fornire calore sufficiente per fondere completamente la saldatura e attivare il flussante, evitando al contempo danni termici ai componenti o al substrato del PCB. La temperatura di picco, la durata e la velocità di raffreddamento sono attentamente controllate per garantire una formazione ottimale del giunto di saldatura.

I moderni forni di riflusso spesso incorporano funzionalità come il controllo dell'atmosfera di azoto, che aiuta a ridurre l'ossidazione e migliorare la qualità del giunto di saldatura. Possono anche includere sistemi avanzati di monitoraggio e controllo del processo per garantire risultati coerenti e ripetibili.

Macchine per saldatura a onda

Le macchine per saldatura a onda vengono utilizzate per saldare i componenti through-hole al PCB. Queste macchine sono costituite da un serbatoio di saldatura fusa e da una pompa che genera un'onda stazionaria di saldatura. Il PCB viene fatto passare sopra l'onda di saldatura, consentendo ai terminali dei componenti di essere rivestiti e legati al PCB.

La saldatura a onda viene in genere utilizzata per PCB con una combinazione di componenti a montaggio superficiale e through-hole. I componenti a montaggio superficiale vengono prima posizionati e sottoposti a reflow, seguiti dall'inserimento dei componenti through-hole. Il PCB viene quindi fatto passare sopra l'onda di saldatura per completare il processo di saldatura.

Le macchine per saldatura a onda richiedono un controllo accurato di parametri quali la temperatura di saldatura, l'altezza dell'onda e la velocità del trasportatore per garantire giunti di saldatura coerenti e affidabili. Possono anche incorporare funzionalità come zone di preriscaldamento, sistemi di flussaggio e stazioni di raffreddamento per ottimizzare il processo di saldatura.

Attrezzature di ispezione

Le attrezzature di ispezione svolgono un ruolo fondamentale nel garantire la qualità e l'affidabilità dei PCB assemblati. Vari tipi di attrezzature di ispezione vengono utilizzati durante il processo di assemblaggio per rilevare difetti, verificare il posizionamento dei componenti e valutare la qualità dei giunti di saldatura.

- Ispezione ottica automatizzata (AOI): I sistemi AOI utilizzano telecamere ad alta risoluzione e algoritmi avanzati di elaborazione delle immagini per ispezionare la superficie del PCB alla ricerca di difetti come componenti mancanti, ponti di saldatura o orientamento errato dei componenti. Possono scansionare rapidamente l'intero PCB e identificare potenziali problemi, riducendo la necessità di ispezione manuale.

- Ispezione a raggi X: I sistemi di ispezione a raggi X vengono utilizzati per esaminare i giunti di saldatura e le strutture interne che non sono visibili dalla superficie del PCB. Sono particolarmente utili per l'ispezione di pacchetti Ball Grid Array (BGA), schede multistrato o altri componenti con connessioni nascoste. L'ispezione a raggi X può rivelare difetti come vuoti, crepe o componenti disallineati.

- In-Circuit Testing (ICT): Le apparecchiature ICT vengono utilizzate per verificare la funzionalità elettrica del PCB assemblato. È costituito da un dispositivo di prova con sonde che entrano in contatto con punti specifici sul PCB, consentendo all'apparecchiatura di applicare segnali elettrici e misurare la risposta. L'ICT può rilevare problemi come circuiti aperti o cortocircuiti, valori errati dei componenti o componenti mancanti.

Le attrezzature di ispezione aiutano a identificare i difetti nelle prime fasi del processo di assemblaggio, riducendo il rischio di costose rilavorazioni o guasti del prodotto sul campo. Incorporando sistemi di ispezione automatizzati e analisi dei dati, i produttori possono monitorare le prestazioni del processo, identificare le tendenze e implementare iniziative di miglioramento continuo.

Attrezzature per la pulizia

Le attrezzature di pulizia vengono utilizzate per rimuovere residui di flussante, contaminanti e altri detriti dal PCB assemblato. Una pulizia adeguata è essenziale per garantire l'affidabilità e le prestazioni a lungo termine del PCB, in particolare nelle applicazioni in cui la pulizia è fondamentale, come dispositivi medici o sistemi aerospaziali.

Le attrezzature di pulizia possono variare da semplici stazioni di pulizia manuale a sistemi di pulizia in linea completamente automatizzati. I metodi di pulizia comuni includono:

- Pulizia acquosa: La pulizia acquosa utilizza soluzioni e detergenti a base d'acqua per rimuovere i residui di flussante e altri contaminanti dal PCB. Il PCB viene in genere immerso nella soluzione di pulizia, seguito da fasi di risciacquo e asciugatura. La pulizia acquosa è efficace per rimuovere un'ampia gamma di contaminanti ed è ecologica rispetto ai metodi a base di solventi.

- Pulizia con solventi: La pulizia con solventi utilizza solventi organici per dissolvere e rimuovere i residui di flussante e altri contaminanti dal PCB. I solventi comuni includono alcol isopropilico, terpeni e alcoli modificati. La pulizia con solventi è efficace per rimuovere i contaminanti ostinati e può essere utilizzata per PCB con componenti sensibili che potrebbero essere danneggiati dalla pulizia acquosa.

- Pulizia al plasma: La pulizia al plasma utilizza gas ionizzato per rimuovere i contaminanti organici dalla superficie del PCB. È un metodo di pulizia a secco e senza contatto particolarmente efficace per rimuovere particolato fine e residui da aree difficili da raggiungere. La pulizia al plasma viene spesso utilizzata per applicazioni ad alta affidabilità o per PCB con componenti delicati.