In the intricate world of electronics manufacturing, ensuring the quality and reliability of every component is paramount. One crucial aspect of this quality control process is the functional testing of Printed Circuit Board Assemblies (PCBAs). But what exactly is a PCBA functional tester, and why is it so important? This article delves into the world of PCBA functional testers, exploring their purpose, types, components, operation, benefits, and limitations. Whether you’re new to the field or a seasoned researcher, this guide offers a comprehensive overview of this essential technology.

Cos'è un tester funzionale PCBA

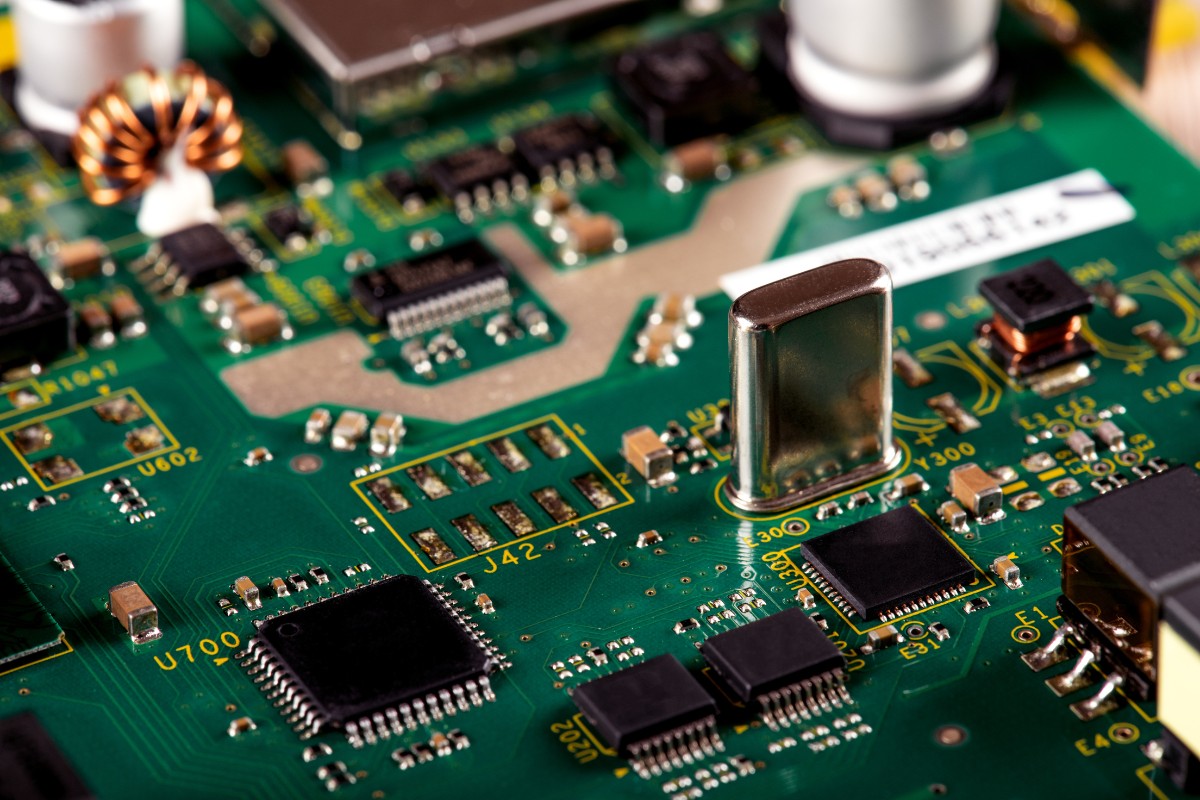

Let’s start with the basics. PCBA stands for Printed Circuit Board Assembly. It refers to a circuit board that has all its electronic components, such as resistors, capacitors, and integrated circuits, soldered onto it. It’s the heart of most electronic devices, from smartphones to industrial control systems.

A PCBA functional tester is a sophisticated system used to verify that a PCBA operates correctly according to its specifications. It’s like a final exam for the assembled board. The tester applies power and signals to the PCBA and measures its responses to ensure that it functions as intended. Think of it as a doctor checking a patient’s vital signs. Just as a doctor uses various instruments to assess a patient’s health, a functional tester uses a variety of tools to evaluate the “health” of a PCBA. These testers are essential in electronics manufacturing to detect defects that may have occurred during the assembly process, such as incorrect component placement, faulty soldering, or internal shorts.

The primary goal? To catch faulty PCBAs before they are shipped to customers, ensuring product quality and reliability. This is not just about avoiding minor glitches; it’s about ensuring that the devices we rely on every day function flawlessly.

Perché è importante testare i PCBA?

Testing PCBAs is not just a formality; it’s a critical step in the manufacturing process that has far-reaching implications. Let’s explore why:

Ensuring Product Quality: This is the most obvious reason. Testing helps identify manufacturing defects, preventing faulty products from reaching customers. Imagine buying a new phone only to find that the camera doesn’t work. Rigorous testing aims to eliminate such issues.

Reducing Field Failures: Catching defects early reduces the likelihood of products failing in the field. Field failures can be incredibly costly for companies, not just in terms of repairs but also in terms of damage to their reputation. A product that fails prematurely can erode customer trust and lead to negative reviews.

Improving Reliability: Thorough testing leads to more reliable products. Reliability is a key factor in customer satisfaction and brand loyalty. Customers are more likely to stick with a brand that consistently delivers reliable products.

Cost Savings: Identifying and fixing defects during manufacturing is significantly cheaper than dealing with returns, repairs, and warranty claims. The cost of a product recall, for example, can be astronomical.

Maintaining Brand Reputation: Delivering high-quality, reliable products helps maintain a positive brand image. In today’s competitive market, a company’s reputation is one of its most valuable assets.

Types of PCBA Functional Testers

Sono disponibili diversi tipi di tester funzionali PCBA, ognuno con i propri punti di forza e di debolezza. Ecco una breve panoramica:

Tester in-circuit (ICT): Questi tester controllano i singoli componenti su un PCBA mentre sono in-circuit (saldati sulla scheda). Utilizzano un dispositivo "letto di chiodi" per entrare in contatto con i punti di test sulla scheda. Gli ICT sono ottimi per trovare difetti di fabbricazione come il posizionamento errato dei componenti o problemi di giunti di saldatura.

Tester a sonda mobile: Questi tester utilizzano un piccolo numero di sonde che si muovono sulla scheda per entrare in contatto con i punti di test. Non richiedono un dispositivo dedicato, il che li rende più flessibili degli ICT. Sono adatti per la produzione a basso volume e per i test di prototipi.

Ispezione ottica automatizzata (AOI): I sistemi AOI utilizzano telecamere per acquisire immagini del PCBA e analizzarle alla ricerca di difetti. Possono rilevare problemi come componenti mancanti o orientamento errato dei componenti. L'AOI viene spesso utilizzata come ispezione di primo passaggio per identificare rapidamente difetti visivi evidenti.

Ispezione a raggi X: I sistemi di ispezione a raggi X utilizzano i raggi X per creare immagini della struttura interna del PCBA. Possono rilevare difetti nascosti come vuoti nei giunti di saldatura o problemi con i pacchetti BGA (ball grid array). Questo tipo di ispezione è fondamentale per le applicazioni ad alta affidabilità.

Tester di circuiti funzionali: Questi tester verificano la funzionalità complessiva del PCBA applicando alimentazione e segnali e misurandone le risposte. Simulano l'ambiente operativo effettivo del PCBA, assicurando che soddisfi le sue specifiche di prestazioni.

Analisi approfondita di ogni tipo

Diamo un'occhiata più da vicino a ogni tipo di tester:

Tester in-circuit (ICT)

- Punti di forza: Gli ICT offrono un'elevata copertura dei guasti, soprattutto per i componenti analogici. Sono veloci e adatti per ambienti di produzione ad alto volume.

- Punti deboli: Lo sviluppo di dispositivi per ICT può essere costoso. Hanno anche capacità di test funzionali limitate e possono affrontare sfide con schede ad alta densità.

- Casi d'uso migliori: Gli ICT sono ideali per la produzione ad alto volume di schede con un numero significativo di componenti analogici.

Tester a sonda mobile

- Punti di forza: I tester a sonda mobile eliminano la necessità di dispositivi costosi. Offrono flessibilità per diversi design di schede e sono adatti per prototipi e produzione a basso volume.

- Punti deboli: Hanno tempi di test più lenti rispetto agli ICT e possono offrire una copertura dei guasti limitata. Possono anche affrontare sfide con segnali ad altissima velocità.

- Casi d'uso migliori: I tester a sonda mobile sono i migliori per i test di prototipi, la produzione a basso volume e le schede con accesso ai test limitato.

Ispezione ottica automatizzata (AOI)

- Punti di forza: I sistemi AOI sono veloci, senza contatto ed efficaci per rilevare difetti visivi. Sono anche relativamente economici.

- Punti deboli: Sono limitati ai difetti visibili e possono essere sensibili alle variazioni di illuminazione e colore della scheda.

- Casi d'uso migliori: L'AOI è ideale per l'ispezione di primo passaggio, il monitoraggio del processo e il rilevamento di errori di assemblaggio grossolani.

Ispezione a raggi X

- Punti di forza: L'ispezione a raggi X può rilevare difetti nascosti, rendendola essenziale per BGA e altri pacchetti complessi. Offre un'elevata affidabilità nei risultati dell'ispezione.

- Punti deboli: Le apparecchiature a raggi X sono costose e richiedono una formazione specializzata per funzionare. È anche più lento dell'AOI.

- Casi d'uso migliori: L'ispezione a raggi X è fondamentale per le applicazioni ad alta affidabilità, l'ispezione di pacchetti complessi e l'analisi dei guasti.

Tester di circuiti funzionali

- Punti di forza: I tester funzionali verificano la funzionalità complessiva del PCBA, simulando il funzionamento nel mondo reale. Possono essere personalizzati per applicazioni specifiche.

- Punti deboli: Possono essere complessi da programmare e potrebbero non individuare la posizione esatta di un difetto. I tempi di test possono variare a seconda della complessità del PCBA.

- Casi d'uso migliori: I tester funzionali sono ideali per i test di fine linea, garantendo che il prodotto soddisfi le specifiche di prestazione e testando circuiti digitali complessi.

Test Fixture

L'attrezzatura di prova è un componente critico di un tester funzionale PCBA. È un dispositivo meccanico che tiene in posizione il PCBA e fornisce connessioni elettriche al tester. Immaginatelo come una docking station fatta su misura per il PCBA. Un'attrezzatura tipica è costituita da una piastra di base, una piastra superiore e una serie di sonde di prova a molla, spesso chiamate pogo pin. L'attrezzatura è meticolosamente progettata per allineare il PCBA con precisione alle sonde, garantendo un contatto affidabile.

Considerazioni sulla progettazione dell'attrezzatura di prova

La progettazione di un'attrezzatura di prova è un processo complesso che richiede un'attenta considerazione di diversi fattori:

Layout della scheda: L'attrezzatura deve essere progettata per adattarsi al layout specifico del PCBA, inclusa la posizione dei punti di test e dei componenti. Ogni design PCBA è unico e richiede un'attrezzatura personalizzata.

Posizionamento della sonda: Le sonde devono essere posizionate strategicamente per accedere a tutti i punti di test necessari senza interferire con i componenti. Ciò richiede un'attenta pianificazione e precisione.

Integrità del segnale: Per i circuiti ad alta velocità, l'attrezzatura deve essere progettata per ridurre al minimo le riflessioni del segnale e il crosstalk. Ciò può comportare l'uso di sonde a impedenza controllata e un'attenta disposizione delle tracce all'interno dell'attrezzatura. Questa è una considerazione più complessa spesso trascurata, ma è fondamentale nell'elettronica moderna ad alta velocità.

Durata: L'attrezzatura deve essere in grado di resistere a un uso ripetuto senza degradare le prestazioni. Le attrezzature di prova vengono spesso utilizzate migliaia di volte, quindi devono essere costruite per durare.

Facilità d'uso: L'attrezzatura dovrebbe essere facile da caricare e scaricare il PCBA, riducendo al minimo l'affaticamento dell'operatore e potenziali danni alla scheda. Un'attrezzatura ben progettata può migliorare significativamente l'efficienza del processo di test.

Test Probes

Le sonde di prova, note anche come pogo pin, sono gli eroi non celebrati del processo di test funzionale. Sono contatti a molla che realizzano connessioni elettriche tra il tester e il PCBA. Queste minuscole sonde sono progettate per comprimersi quando il PCBA viene premuto contro di esse, garantendo un buon contatto anche se la scheda è leggermente deformata.

Sono disponibili diversi tipi di sonde per diverse applicazioni. Ad esempio, le sonde ad alta corrente vengono utilizzate per i circuiti di alimentazione, mentre le sonde ad alta frequenza vengono utilizzate per i segnali ad alta velocità. Esistono anche sonde progettate specificamente per l'accesso a piccoli punti di test. Le punte delle sonde possono essere realizzate con vari materiali, come il rame al berillio o l'oro, a seconda dei requisiti dell'applicazione. La scelta del materiale della sonda può influire sulla longevità e sull'affidabilità della connessione.

Measurement Instruments

I tester funzionali si basano su una varietà di strumenti di misurazione per applicare segnali e misurare le risposte del PCBA. Questi strumenti sono i cavalli di battaglia del processo di test, fornendo i dati necessari per determinare se il PCBA funziona correttamente. Ecco alcuni strumenti comunemente usati:

Multimetri digitali (DMM): Questi versatili strumenti misurano tensione, corrente e resistenza. Sono essenziali per le misurazioni elettriche di base.

Oscilloscopi: Gli oscilloscopi visualizzano le forme d'onda dei segnali elettrici, consentendo agli ingegneri di visualizzare il comportamento del circuito nel tempo. Sono fondamentali per l'analisi dell'integrità del segnale e il rilevamento di problemi di temporizzazione.

Alimentatori: Gli alimentatori forniscono l'alimentazione necessaria al PCBA durante il test. Possono essere programmati per fornire tensioni e correnti specifiche.

Generatori di segnale: I generatori di segnale creano vari tipi di segnali elettrici, come onde sinusoidali, onde quadre e impulsi. Questi segnali vengono utilizzati per stimolare il PCBA e testare la sua risposta a diversi ingressi.

Analizzatori logici: Gli analizzatori logici catturano e analizzano i segnali digitali. Sono particolarmente utili per il debug di circuiti digitali complessi.

Strumenti specializzati: A seconda dell'applicazione, i tester funzionali possono includere anche strumenti specializzati come generatori di segnali RF, analizzatori di spettro e analizzatori di rete. Questi strumenti vengono utilizzati per testare tipi specifici di circuiti, come i circuiti a radiofrequenza (RF) o di comunicazione.

Software and Control System

Il software e il sistema di controllo sono il cervello del tester funzionale. Orchestrano l'intero processo di test, controllando il funzionamento del tester, eseguendo il programma di test, acquisendo i dati dagli strumenti di misurazione e analizzando i risultati. È come il direttore d'orchestra, che assicura che tutti gli strumenti suonino in armonia.

Il software include in genere un'interfaccia utente grafica (GUI) che consente all'operatore di interagire con il tester. Questa GUI fornisce un modo semplice per controllare il tester, monitorare il processo di test e visualizzare i risultati. I programmi di test sono scritti in un linguaggio di programmazione specializzato o utilizzando un ambiente di programmazione grafica. Questi programmi definiscono la sequenza di test da eseguire, i segnali da applicare e le misurazioni da effettuare.

Il software può includere anche funzionalità per la registrazione dei dati, la generazione di report e il controllo statistico del processo. La registrazione dei dati consente agli ingegneri di monitorare le prestazioni dei PCBA nel tempo, mentre la generazione di report fornisce un riepilogo dettagliato dei risultati dei test. Il controllo statistico del processo (SPC) utilizza metodi statistici per monitorare e controllare il processo di produzione, contribuendo a identificare le tendenze e a prevenire i difetti.

Come funziona un tester funzionale PCBA?

Vi siete mai chiesti cosa succede dietro le quinte durante un test funzionale PCBA? Analizziamo il processo passo dopo passo:

Processo di test funzionale

- Caricamento: Il PCBA viene caricato con cura nell'apparecchiatura di test.

- Connessione: Le sonde di test entrano in contatto con i punti di test sul PCBA, stabilendo connessioni elettriche.

- Accensione: Il tester applica l'alimentazione al PCBA, riportandolo in vita.

- Esecuzione del test: Il tester esegue il programma di test, che applica una sequenza di segnali al PCBA e ne misura le risposte. È qui che inizia il vero test.

- Acquisizione dati: Gli strumenti di misurazione catturano i segnali dal PCBA, raccogliendo i dati grezzi.

- Analisi dei dati: Il software analizza i dati, confrontandoli con i valori previsti per determinare se il PCBA funziona correttamente.

- Determinazione superamento/fallimento: Sulla base dell'analisi, il software determina se il PCBA supera o meno il test. Questo è il momento della verità.

- Segnalazione: Il tester genera un report che indica i risultati del test, inclusi eventuali errori rilevati. Questo report fornisce informazioni preziose per il debug e il miglioramento del processo.

- Scaricamento: Il PCBA viene scaricato dall'apparecchiatura, pronto per la fase successiva del processo di produzione.

Tecniche avanzate di test funzionale

Oltre al processo di base, ci sono diverse tecniche avanzate utilizzate nel test funzionale:

Boundary Scan (JTAG): Questa è una tecnica per testare le interconnessioni tra i circuiti integrati su un PCBA. Utilizza un bus di test dedicato per spostare i dati dentro e fuori gli IC, consentendo al tester di verificare le connessioni tra di essi.

Programmazione in-System (ISP): Questo è un metodo per programmare o configurare i dispositivi su un PCBA mentre sono in circuito. I tester funzionali possono essere utilizzati per eseguire l'ISP, consentendo loro di aggiornare il firmware o configurare i dispositivi logici programmabili.

Protocol-Aware Testing: This is a technique for testing communication interfaces on a PCBA, such as USB, Ethernet, or CAN bus. The tester emulates the communication protocol and verifies that the PCBA can communicate correctly with other devices.

Benefits of Using PCBA Functional Testers

The advantages of using PCBA functional testers are numerous and contribute significantly to the overall quality and efficiency of electronics manufacturing:

Migliore qualità del prodotto: Functional testing helps ensure that PCBAs meet their performance specifications. This rigorous testing leads to higher quality products that are less likely to have defects or malfunctions.

Reduced Testing Time: Automated functional testers can test PCBAs much faster than manual testing methods. This speed significantly reduces production time and allows for faster time-to-market.

Cost Savings: Early detection of defects reduces rework, scrap, and warranty costs. By catching problems early, manufacturers can save significant amounts of money in the long run.

Enhanced Reliability: Thorough testing leads to more reliable products that are less likely to fail in the field. This improved reliability enhances customer satisfaction and reduces the likelihood of costly product recalls.

Data-Driven Insights: Functional testers can collect data that can be used to improve the manufacturing process and product design. This data can be analyzed to identify trends, optimize processes, and prevent future defects. This is a less obvious but increasingly important benefit, especially with the rise of data analytics in manufacturing.

Scalability: Functional testing can be scaled to meet the needs of different production volumes. Whether you’re producing a small batch of prototypes or a large volume of consumer electronics, functional testing can be adapted to your needs.

Limitations of PCBA Functional Testers

While PCBA functional testers offer many benefits, they also have some limitations:

Fixture Costs: Developing custom test fixtures can be expensive, especially for complex boards. This cost can be a barrier to entry for smaller manufacturers or for those producing a wide variety of boards.

Programming Complexity: Writing test programs can be time-consuming and require specialized skills. This complexity can add to the overall development time and cost.

Test Coverage Limitations: Functional testers may not be able to test every aspect of a PCBA, especially for very complex designs. There may be certain functions or components that are difficult or impossible to test using a functional tester.

Debugging Challenges: When a PCBA fails a functional test, it can be difficult to pinpoint the exact cause of the failure. This can lead to time-consuming debugging efforts.

Maintenance Requirements: Functional testers require regular calibration and maintenance to ensure accuracy. This ongoing maintenance can add to the overall cost of ownership.

Choosing the Right PCBA Functional Tester

Selecting the right PCBA functional tester is a crucial decision that can significantly impact the efficiency and effectiveness of your testing process. Here are some key factors to consider:

Board Complexity: Consider the complexity of the PCBAs that need to be tested. This includes the number of components, the types of components (analog, digital, mixed-signal), and the density of the board. More complex boards may require more sophisticated testers.

Volume di produzione: Choose a tester that is appropriate for your production volume. Flying probe testers are suitable for low-volume production or prototyping, while ICTs are better for high-volume production.

Budget Constraints: Functional testers can range in price from a few thousand dollars to hundreds of thousands of dollars. Determine your budget and choose a tester that fits within that budget.

Requisiti di test: Consider the specific test requirements, such as the types of tests that need to be performed (e.g., voltage measurements, frequency measurements, digital signal analysis), the accuracy requirements, and the speed requirements.

Technical Support: Choose a vendor that offers good technical support and training. This is crucial for ensuring that you can effectively use and maintain the tester.

Future Needs: Consider the potential for future growth and choose a tester that can be expanded or upgraded to meet future needs. This is especially important if you anticipate changes in your product designs or production volume. Choosing a scalable solution can save you from having to replace your tester prematurely.

PCBA Functional Tester Setup Process

Setting up a PCBA functional tester involves several key steps:

Fixture Design and Fabrication:

- Analyze the PCBA design and identify test points.

- Design the test fixture using CAD software.

- Fabricate the fixture using materials such as FR-4, aluminum, or acrylic.

- Install the test probes in the fixture.

Test Program Development:

- Define the test requirements and specifications.

- Write the test program using a specialized programming language or a graphical programming environment.

- Debug the test program using a simulator or a prototype PCBA.

System Integration and Calibration:

- Install the software on the tester’s computer.

- Connect the measurement instruments to the tester.

- Load the test fixture onto the tester.

- Calibrate the tester using a known-good PCBA or a calibration artifact.

PCBA Functional Tester Maintenance

Proper maintenance is essential for ensuring the accuracy and longevity of a PCBA functional tester:

Regular Calibration: Functional testers should be calibrated regularly to ensure accuracy. The calibration interval depends on the specific tester and the application requirements.

Probe Cleaning and Replacement: Test probes should be cleaned regularly to remove debris and ensure good contact. Probes should be replaced when they become worn or damaged.

Software Updates: Keep the tester’s software up to date to ensure compatibility with the latest operating systems and to take advantage of new features and bug fixes.

Preventive Maintenance: Perform regular preventive maintenance on the tester, such as checking cables, connectors, and power supplies.

Comparing Functional Testing with Other Methods

Functional testing is just one of several methods used to test PCBAs. Here’s how it compares to other common methods:

Test manuale:

- Vantaggi: Bassi costi iniziali, flessibile, può essere utilizzato per qualsiasi tipo di PCBA.

- Svantaggi: Lento, ad alta intensità di lavoro, soggetto a errori umani, non adatto per la produzione ad alto volume.

Test in-circuit (ICT):

- Vantaggi: Elevata copertura dei guasti per i componenti analogici, tempi di test rapidi, ideale per la produzione ad alto volume.

- Svantaggi: Elevati costi di attrezzaggio, capacità di test funzionali limitate, problemi con schede ad alta densità.

Test di burn-in:

- Vantaggi: Può rilevare guasti precoci, migliora l'affidabilità del prodotto.

- Svantaggi: Richiede molto tempo, può sollecitare i componenti, potrebbe non essere adatto a tutte le applicazioni.

Test funzionale:

- Vantaggi: Verifica la funzionalità complessiva, simula il funzionamento nel mondo reale, può essere personalizzato per applicazioni specifiche.

- Svantaggi: Può essere complesso da programmare, potrebbe non individuare l'esatta posizione del difetto, i tempi di test possono variare a seconda della complessità.

Industry Standards for Functional Testing

Diversi standard industriali forniscono linee guida e requisiti per i test funzionali:

- IPC-9252: Linee guida per i test elettrici di schede stampate non popolate

- IPC-7351: Requisiti generici per la progettazione di montaggio superficiale e lo standard di configurazione dei pad

- Standard JEDEC: Vari standard relativi al test dei semiconduttori

- MIL-STD-883: Standard del metodo di prova per microcircuiti

- MIL-PRF-38534: Specifiche delle prestazioni per microcircuiti ibridi

- MIL-PRF-38535: Specifiche delle prestazioni per circuiti integrati (fabbricazione di microcircuiti)

Questi standard aiutano a garantire coerenza e affidabilità nei test funzionali in tutto il settore.