EMS PCBA è un aspetto fondamentale dell'industria elettronica, che svolge un ruolo vitale nella produzione di un'ampia gamma di dispositivi elettronici, dai prodotti di consumo di tutti i giorni ai complessi sistemi industriali e aerospaziali. Questo articolo fornisce una panoramica completa di EMS PCBA, esplorandone la definizione, il processo di produzione, le tecnologie avanzate, i metodi di test e le tecniche di analisi dei guasti. Che tu sia nuovo nel mondo dell'elettronica o un ricercatore esperto, questa guida ti fornirà preziose informazioni su questo campo essenziale.

Cos'è EMS

EMS sta per Electronics Manufacturing Services. Le aziende EMS sono essenzialmente i partner dietro le quinte per le aziende che progettano e vendono prodotti elettronici, noti come produttori di apparecchiature originali (OEM). Questi fornitori EMS offrono una vasta gamma di servizi, tra cui progettazione, produzione, test e persino gestione della catena di approvvigionamento per componenti e assiemi elettronici.

Pensala in questo modo: un OEM potrebbe avere l'idea per un nuovo smartphone rivoluzionario, ma potrebbe non avere le strutture o le competenze per costruirlo effettivamente. È qui che entra in gioco una società EMS. Hanno le attrezzature specializzate, la forza lavoro qualificata e la conoscenza del settore per trasformare quel concetto di smartphone in realtà.

Le società EMS possono variare in dimensioni, dalle piccole imprese specializzate che si concentrano su mercati di nicchia alle grandi società globali con ampie capacità.

Ecco alcuni dei servizi chiave offerti dai fornitori EMS:

- Introduzione di nuovi prodotti (NPI): Aiutare gli OEM a immettere nuovi prodotti sul mercato in modo rapido ed efficiente.

- Assemblaggio di circuiti stampati (PCBA): Il servizio principale di assemblaggio di componenti elettronici su circuiti stampati.

- Box Build e integrazione del sistema: Assemblaggio di PCBA in prodotti o sistemi completi.

- Gestione della catena di approvvigionamento: Approvvigionamento e gestione dei componenti necessari per la produzione.

- Test e garanzia della qualità: Garantire la qualità e l'affidabilità dei prodotti.

- Servizi post-vendita: Fornire riparazioni, ricondizionamenti e altri servizi dopo che il prodotto è stato venduto.

Collaborando con i fornitori EMS, gli OEM possono concentrarsi sulle loro competenze principali, come lo sviluppo e il marketing del prodotto, lasciando le complessità della produzione agli esperti.

Cos'è PCBA

PCBA sta per Printed Circuit Board Assembly (assemblaggio di circuiti stampati). In termini semplici, un PCBA è il cuore della maggior parte dei dispositivi elettronici. È un assemblaggio elettronico completo che consiste in un circuito stampato (PCB) con tutti i componenti elettronici necessari saldati su di esso. Il PCB funge da base, fornendo sia il supporto meccanico sia i percorsi elettrici che consentono ai componenti di comunicare e funzionare insieme.

Immagina il PCB come lo scheletro e il sistema nervoso di un dispositivo elettronico. Fornisce la struttura e le connessioni, mentre i componenti sono come gli organi, ognuno dei quali svolge una funzione specifica. Insieme, formano il PCBA, che è responsabile della funzionalità e della connettività complessive del dispositivo.

Tipi di PCBA

Esistono diversi tipi di PCBA, ognuno con le proprie caratteristiche e applicazioni uniche:

- PCB rigidi: Questi sono il tipo più comune di PCB, realizzati con un materiale di substrato solido e inflessibile come FR-4 (un materiale composito fatto di tessuto di fibra di vetro intrecciato con un legante di resina epossidica). Sono utilizzati in una vasta gamma di applicazioni, da semplici dispositivi come i telecomandi a sistemi complessi come le schede madri dei computer.

- PCB flessibili: Come suggerisce il nome, questi PCB sono realizzati con un materiale di substrato flessibile, come il poliimmide, che consente loro di essere piegati o ripiegati. Questo li rende ideali per applicazioni in cui lo spazio è limitato o in cui il PCB deve conformarsi a una superficie curva. Troverai spesso PCB flessibili in dispositivi indossabili come smartwatch, impianti medici e persino nell'intricata elettronica delle auto moderne.

- PCB rigido-flessibili: Questi PCB combinano il meglio di entrambi i mondi, con sezioni rigide per il montaggio dei componenti e sezioni flessibili per la realizzazione di interconnessioni. Questo offre una maggiore flessibilità di progettazione e può ridurre la necessità di connettori e cavi, rendendo il sistema complessivo più compatto e affidabile. I PCB rigido-flessibili sono spesso utilizzati in applicazioni impegnative come l'aerospaziale e i dispositivi medici, dove sia la rigidità che la flessibilità sono fondamentali.

- PCB ad alta frequenza: Questi PCB specializzati sono progettati per funzionare ad alte frequenze, come quelle utilizzate nelle applicazioni a radiofrequenza (RF) e a microonde. Richiedono materiali di substrato specializzati e processi di produzione per ridurre al minimo la perdita di segnale e le interferenze. I PCB ad alta frequenza sono essenziali per la comunicazione wireless, i sistemi radar e la comunicazione satellitare.

- PCB con supporto in alluminio: Questi PCB utilizzano un substrato in alluminio per fornire un'eccellente dissipazione del calore. Sono particolarmente adatti per applicazioni ad alta potenza in cui la gestione termica è fondamentale, come l'illuminazione a LED, gli alimentatori e i circuiti di controllo del motore. Il substrato in alluminio aiuta a trasferire in modo efficiente il calore dai componenti che generano calore, garantendo un funzionamento affidabile.

Cos'è EMS PCBA

EMS PCBA si riferisce ai servizi specializzati forniti dalle società di servizi di produzione elettronica (EMS) per la progettazione, la produzione e il collaudo di assiemi di circuiti stampati (PCBA). Essenzialmente, i fornitori EMS offrono una soluzione chiavi in mano per PCBA, gestendo tutti gli aspetti del processo dall'inizio alla fine. Ciò consente ai produttori di apparecchiature originali (OEM) di esternalizzare la produzione di PCBA e concentrarsi su altri aspetti fondamentali della loro attività, come lo sviluppo del prodotto e il marketing.

EMS PCBA è un'area specializzata all'interno del più ampio campo dei servizi di produzione elettronica, che richiede competenze in vari settori, tra cui la progettazione di circuiti, la selezione dei componenti, il layout dei PCB, i processi di assemblaggio, le metodologie di test e il controllo qualità.

Vantaggi dell'utilizzo dei servizi EMS PCBA

Perché le aziende scelgono di esternalizzare la loro produzione PCBA ai fornitori EMS? Ci sono diverse ragioni convincenti:

- Risparmio sui costi: I fornitori EMS possono spesso produrre PCBA a un costo inferiore rispetto a quello che gli OEM possono ottenere internamente. Ciò è dovuto principalmente alle economie di scala: le aziende EMS acquistano grandi quantità di componenti e materiali, consentendo loro di negoziare prezzi migliori. Hanno anche processi di produzione altamente ottimizzati che riducono al minimo gli sprechi e riducono i costi di manodopera.

- Garanzia di qualità: I fornitori EMS affidabili dispongono di rigorosi sistemi di gestione della qualità, spesso certificati secondo standard internazionali come ISO 9001. Ciò garantisce che i PCBA che producono soddisfino i più elevati standard di qualità e affidabilità. Hanno anche ampie capacità di test per identificare ed eliminare eventuali difetti prima che i prodotti raggiungano il cliente.

- Scalabilità: I fornitori EMS offrono flessibilità nella scalabilità della produzione verso l'alto o verso il basso per soddisfare la domanda fluttuante. Questo è particolarmente importante per gli OEM che sperimentano variazioni stagionali o che stanno lanciando nuovi prodotti con una domanda di mercato incerta.

- Accesso a competenze e tecnologie: Le aziende EMS sono specializzate nella produzione e nel collaudo di PCBA. Possiedono una conoscenza approfondita delle ultime tecnologie, materiali e processi. Investono anche pesantemente in attrezzature di produzione all'avanguardia, che potrebbero essere troppo costose da acquisire per i singoli OEM.

- Time to market più rapido: Collaborando con un fornitore EMS, gli OEM possono ridurre significativamente il tempo necessario per immettere nuovi prodotti sul mercato. Le aziende EMS possono semplificare il processo di produzione PCBA e spesso fornire supporto per la progettazione per la producibilità (DFM) per ottimizzare la progettazione PCBA per una produzione efficiente.

Applicazioni comuni di EMS PCBA

EMS PCBA svolge un ruolo cruciale in una vasta gamma di settori, tra cui:

- Elettronica di consumo: Questa è forse l'applicazione più visibile di EMS PCBA. Da smartphone e tablet a laptop, televisori, console di gioco e dispositivi domestici intelligenti, le aziende EMS sono responsabili della produzione dei PCBA che alimentano questi gadget di uso quotidiano.

- Settore automobilistico: L'industria automobilistica si affida sempre più all'elettronica sofisticata per varie funzioni, tra cui le unità di controllo del motore (ECU), i sistemi di infotainment, i sistemi avanzati di assistenza alla guida (ADAS) e l'elettronica della carrozzeria. EMS PCBA è essenziale per la produzione di questi componenti automobilistici complessi e critici per la sicurezza.

- Dispositivi medici: L'industria dei dispositivi medici ha severi requisiti di qualità e affidabilità, rendendo EMS PCBA una parte fondamentale del processo di produzione. Le aziende EMS producono PCBA per una vasta gamma di dispositivi medici, tra cui sistemi di monitoraggio dei pazienti, apparecchiature diagnostiche, sistemi di imaging e persino dispositivi impiantabili.

- Attrezzature industriali: Le attrezzature industriali, come i controllori logici programmabili (PLC), gli azionamenti per motori, i sensori e la robotica, si affidano fortemente a PCBA robusti e affidabili. I fornitori EMS svolgono un ruolo chiave nella produzione di questi componenti, garantendo che possano resistere alle dure condizioni operative che si trovano spesso negli ambienti industriali.

- Settore aerospaziale e della difesa: I settori aerospaziale e della difesa hanno requisiti estremamente elevati per i loro sistemi elettronici. EMS PCBA viene utilizzato per produrre avionica, sistemi di comunicazione, sistemi radar, sistemi di guida missilistica e altri componenti mission-critical che devono funzionare in modo affidabile in condizioni estreme.

Componenti chiave di un PCBA

Un PCBA è composto da vari componenti, ognuno dei quali svolge un ruolo specifico nella funzionalità complessiva dell'assemblaggio. Questi componenti possono essere ampiamente suddivisi in quattro tipi principali:

Scheda a circuito stampato (PCB)

Il PCB è la base del PCBA, fornendo il supporto meccanico e i collegamenti elettrici necessari per tutti gli altri componenti. È essenzialmente una struttura a strati costituita da materiale isolante (come FR-4, un materiale composito fatto di tessuto di fibra di vetro intrecciato con un legante di resina epossidica) con tracce di rame incise sulla sua superficie. Queste tracce di rame formano i percorsi conduttivi che collegano i vari componenti, consentendo ai segnali elettrici di fluire tra loro.

I PCB possono essere a un solo lato (con tracce di rame su un lato), a due lati (con tracce di rame su entrambi i lati) o multistrato (con più strati di tracce di rame e materiale isolante impilati insieme). La complessità del PCB dipende dalla complessità del circuito che supporta.

- Considerazioni sulla scienza dei materiali: La scelta del materiale del substrato PCB è fondamentale per le prestazioni e l'affidabilità del PCBA. È necessario considerare diversi fattori, tra cui:

- Costante dielettrica (Dk): Questa proprietà influisce sulla velocità con cui i segnali elettrici si propagano attraverso il PCB e influenza anche l'impedenza delle tracce.

- Tangente di perdita (Df): Questa proprietà determina la quantità di perdita di segnale che si verifica alle alte frequenze. Valori di tangente di perdita inferiori sono auspicabili per applicazioni ad alta frequenza.

- Coefficiente di espansione termica (CTE): Questa proprietà descrive quanto il PCB si espande o si contrae con i cambiamenti di temperatura. È fondamentale abbinare il CTE del materiale PCB con il CTE dei componenti per prevenire stress meccanici e potenziali guasti.

- Temperatura di transizione vetrosa (Tg): Questa è la temperatura alla quale il substrato PCB passa da uno stato rigido e vetroso a uno stato più morbido e gommoso. Valori di Tg più elevati sono generalmente preferiti per applicazioni che comportano alte temperature di esercizio.

Componenti attivi

I componenti attivi sono i cavalli di battaglia del PCBA. Sono in grado di amplificare o commutare segnali elettrici, consentendo al circuito di eseguire funzioni complesse. Alcuni esempi comuni di componenti attivi includono:

- Circuiti integrati (CI): Questi sono circuiti elettronici in miniatura che contengono un vasto numero di transistor, resistori e altri componenti fabbricati su un singolo chip semiconduttore. Gli esempi includono microprocessori, chip di memoria, convertitori analogico-digitali (ADC) e convertitori digitale-analogici (DAC).

- Transistor: Questi sono dispositivi a semiconduttore che possono amplificare o commutare segnali elettronici. Esistono due tipi principali: transistor a giunzione bipolare (BJT) e transistor a effetto di campo (FET).

- Diodi: Questi sono dispositivi a semiconduttore a due terminali che consentono alla corrente di fluire in una sola direzione. Gli esempi includono diodi raddrizzatori (usati per convertire AC in DC), diodi Zener (usati per la regolazione della tensione) e diodi a emissione di luce (LED).

Componenti passivi

I componenti passivi, a differenza dei componenti attivi, non possono amplificare o commutare segnali elettrici. Tuttavia, svolgono ruoli essenziali nell'immagazzinare o dissipare energia all'interno del circuito. Esempi comuni includono:

- Resistori: Questi componenti sono usati per limitare il flusso di corrente in un circuito.

- Condensatori: Questi componenti immagazzinano carica elettrica e sono spesso usati per il filtraggio, la temporizzazione e l'immagazzinamento di energia.

- Induttori: Questi componenti immagazzinano energia in un campo magnetico e sono comunemente usati in filtri e oscillatori.

Componenti meccanici

I componenti meccanici forniscono supporto meccanico, connessioni o altre funzioni non elettriche all'interno del PCBA. Gli esempi includono:

- Connettori: Questi componenti consentono il collegamento di cavi o dispositivi esterni al PCBA.

- Interruttori: Questi componenti consentono il controllo manuale dei circuiti elettrici.

- Dissipatori di calore: Questi componenti sono progettati per dissipare il calore generato dai componenti attivi, in particolare i transistor di potenza e i circuiti integrati. Aiutano a prevenire il surriscaldamento e garantiscono il funzionamento affidabile del PCBA.

Processo di produzione PCBA

Il processo di produzione del PCBA è un processo complesso e multifase che coinvolge diverse fasi chiave, dalla progettazione iniziale all'assemblaggio finale e al collaudo. Esploriamo ogni fase in dettaglio:

Progettazione e ingegneria

Il viaggio di un PCBA inizia con la fase di progettazione e ingegneria. È qui che viene creato il progetto del circuito elettronico, vengono selezionati i componenti e viene progettato il layout fisico del PCB.

- Acquisizione schematica: Il primo passo è creare un diagramma schematico, che è una rappresentazione grafica del circuito elettronico. Lo schema mostra tutti i componenti che verranno utilizzati nel circuito e come sono interconnessi. Per questo scopo viene utilizzato un software specializzato di automazione della progettazione elettronica (EDA). Ti sei mai chiesto come fanno gli ingegneri a tradurre una complessa idea di circuito in una rappresentazione visiva? Questo è esattamente ciò che fa l'acquisizione schematica.

- Selezione dei componenti: Una volta completato lo schema, il passo successivo è selezionare i componenti specifici che verranno utilizzati sul PCBA. Ciò comporta la considerazione di vari fattori, come le caratteristiche elettriche dei componenti (ad es. tensione, corrente, potenza nominale), i loro requisiti di prestazioni, la disponibilità e il costo.

- Layout PCB: Il layout del PCB è il design fisico del circuito stampato. Determina il posizionamento dei componenti sulla scheda e il percorso delle tracce di rame che li collegano. Questo è un passo fondamentale che richiede un'attenta considerazione dell'integrità del segnale, della gestione termica e della producibilità.

- Progettazione per la producibilità (DFM): Durante la fase di progettazione, gli ingegneri applicano i principi DFM per garantire che il PCBA possa essere prodotto in modo efficiente e affidabile. Il DFM prevede l'ottimizzazione del design per ridurre al minimo i costi di produzione, ridurre il rischio di difetti e migliorare la qualità complessiva del PCBA.

Prototipazione

Prima di passare alla produzione di massa, è essenziale costruire e testare un prototipo del PCBA. La prototipazione consente agli ingegneri di verificare il progetto, identificare eventuali problemi e apportare le modifiche necessarie prima di impegnarsi nella produzione su larga scala.

La prototipazione in genere prevede la produzione di un piccolo numero di PCBA utilizzando gli stessi processi che verranno utilizzati per la produzione di massa. Questi prototipi vengono quindi sottoposti a test rigorosi per garantire che soddisfino le specifiche e i requisiti di prestazioni richiesti.

Approvvigionamento dei materiali

Una volta finalizzato il progetto e convalidato il prototipo, il passo successivo è quello di procurarsi tutti i materiali necessari per la produzione del PCBA. Ciò include il PCB stesso, i componenti elettronici (attivi, passivi e meccanici) e altri materiali come pasta saldante e flussante.

I fornitori di EMS in genere hanno rapporti consolidati con una rete di fornitori per garantire una fornitura affidabile di materiali di alta qualità.

- Gestione della catena di approvvigionamento: Un'efficace gestione della catena di approvvigionamento è fondamentale per garantire che i materiali siano disponibili quando necessario e al giusto prezzo. Ciò comporta la previsione della domanda, la gestione dei livelli di inventario e il coordinamento con i fornitori per garantire consegne puntuali.

Assemblaggio SMT

La tecnologia di montaggio superficiale (SMT) è il metodo più utilizzato per assemblare i PCBA nella moderna produzione di elettronica. In SMT, i componenti sono montati direttamente sulla superficie del PCB, anziché essere inseriti attraverso fori come nel tradizionale assemblaggio through-hole.

Ecco i passaggi chiave coinvolti nel processo di assemblaggio SMT:

- Stampa della pasta saldante: Il primo passo è applicare la pasta saldante ai pad del PCB dove verranno montati i componenti. Questo viene in genere fatto usando uno stencil, che è un sottile foglio di metallo con aperture che corrispondono alle posizioni dei pad. Un raschietto viene utilizzato per spingere la pasta saldante attraverso le aperture dello stencil e sul PCB.

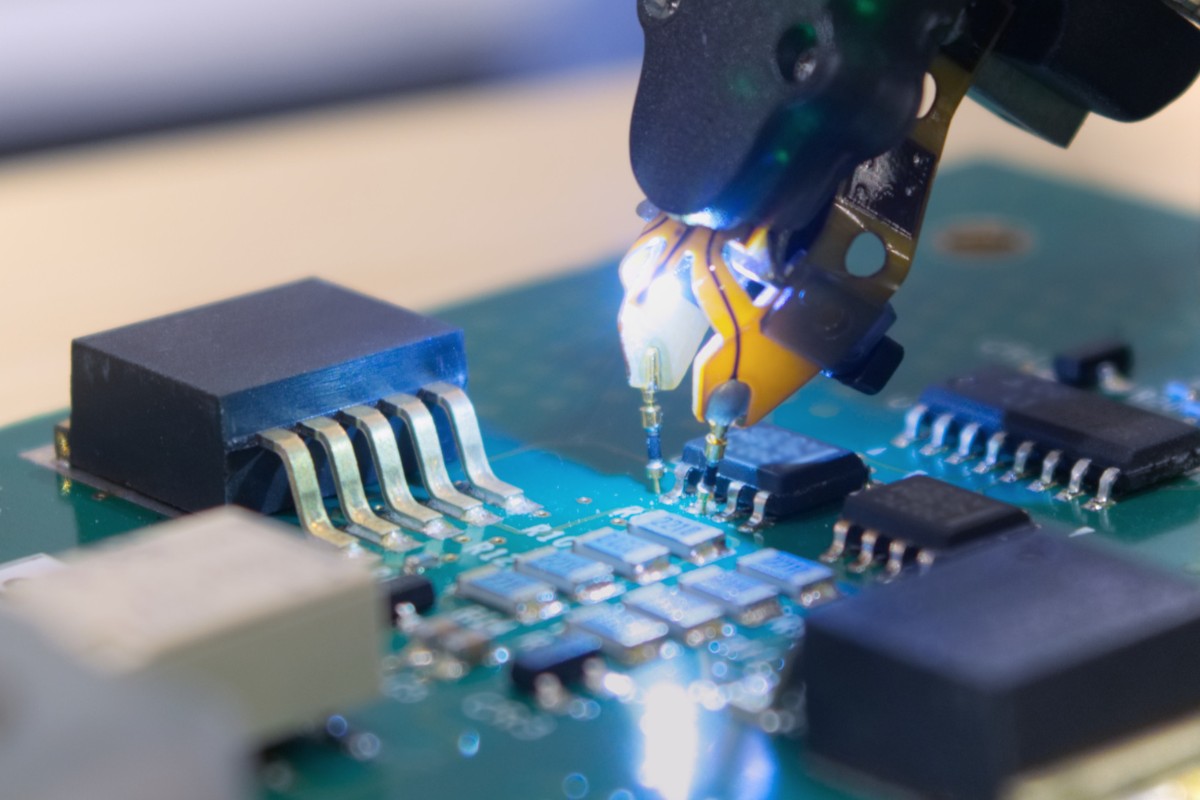

- Posizionamento dei componenti: Successivamente, i componenti vengono posizionati sulla pasta saldante utilizzando una macchina pick-and-place. Queste macchine sono altamente automatizzate e possono posizionare migliaia di componenti all'ora con elevata precisione.

- Saldatura a riflusso: Una volta posizionati i componenti, il PCBA viene fatto passare attraverso un forno di riflusso. Il forno riscalda il PCBA a un profilo di temperatura specifico, facendo fondere la pasta saldante e poi solidificarsi, creando giunti di saldatura forti e affidabili tra i componenti e il PCB. Interazione tra progettazione e produzione: È importante notare che le decisioni prese durante la fase di progettazione, come il posizionamento dei componenti e il routing delle tracce, hanno un impatto diretto sul processo di assemblaggio SMT. Ad esempio, se i componenti sono posizionati troppo vicini tra loro, può essere difficile applicare la pasta saldante con precisione e può portare a ponti di saldatura (connessioni involontarie tra pad adiacenti). Allo stesso modo, le tracce instradate in modo errato possono influire sulla qualità dei giunti di saldatura e sull'affidabilità complessiva del PCBA.

Assemblaggio Through-Hole

Mentre SMT è il metodo di assemblaggio dominante, l'assemblaggio through-hole è ancora utilizzato per alcuni tipi di componenti, in particolare quelli più grandi o che richiedono una connessione meccanica più forte al PCB.

Ecco i passaggi chiave coinvolti nell'assemblaggio through-hole:

- Inserimento componenti: I componenti con terminali vengono inseriti attraverso fori preforati nel PCB. Questo può essere fatto manualmente o utilizzando macchine di inserimento automatizzate.

- Saldatura a onda: Dopo che i componenti sono stati inseriti, il PCBA viene fatto passare sopra un'onda di saldatura fusa. L'onda di saldatura bagna i terminali dei componenti e i pad esposti sulla parte inferiore del PCB, creando giunti di saldatura.

L'assemblaggio through-hole viene in genere utilizzato per componenti come connettori, condensatori di grandi dimensioni e trasformatori.

Ispezione e test

Dopo l'assemblaggio, il PCBA viene sottoposto a rigorosi controlli e test per garantire che soddisfi gli standard di qualità richiesti e funzioni correttamente.

- Ispezione: Vengono utilizzate varie tecniche di ispezione per identificare eventuali difetti nel PCBA, come componenti mancanti, posizionamento errato dei componenti o problemi ai giunti di saldatura. I metodi di ispezione comuni includono:

- Ispezione visiva: Ciò comporta l'ispezione manuale del PCBA utilizzando ausili di ingrandimento per identificare eventuali difetti visibili.

- Ispezione ottica automatizzata (AOI): I sistemi AOI utilizzano telecamere e software di elaborazione delle immagini per ispezionare automaticamente il PCBA alla ricerca di difetti.

- Ispezione a raggi X: L'ispezione a raggi X viene utilizzata per esaminare la struttura interna del PCBA e identificare difetti nascosti, come vuoti nei giunti di saldatura o crepe interne nei componenti.

- Test: Vengono eseguiti test elettrici per verificare la funzionalità e le prestazioni del PCBA. I metodi di test comuni includono:

- Test in-circuit (ICT): ICT utilizza un dispositivo "letto di chiodi" per entrare in contatto con i punti di test sul PCB e verificare le connessioni tra i componenti.

- Test funzionale (FCT): FCT prevede l'applicazione di alimentazione al PCBA e la simulazione delle sue normali condizioni operative per verificare che funzioni come previsto.

Rivestimento protettivo e invasatura

In alcune applicazioni, il PCBA potrebbe aver bisogno di ulteriore protezione da fattori ambientali, come umidità, polvere, sostanze chimiche o temperature estreme. È qui che entrano in gioco il rivestimento protettivo e l'invasatura.

- Rivestimento protettivo: Il rivestimento conforme prevede l'applicazione di un sottile strato di materiale protettivo, come acrilico, silicone o uretano, sulla superficie del PCBA. Questo rivestimento si adatta ai contorni dei componenti e del PCB, fornendo una barriera contro i contaminanti ambientali.

- Incapsulamento: L'incapsulamento è una forma di protezione più robusta, in cui l'intero PCBA è incapsulato in un materiale protettivo, tipicamente una resina termoindurente. Questo fornisce un livello di protezione superiore rispetto al rivestimento conforme, ma rende anche il PCBA più difficile da riparare. Selezione del materiale: La scelta del rivestimento conforme o del materiale di incapsulamento dipende dall'applicazione specifica e dalle condizioni ambientali a cui sarà esposto il PCBA. I fattori da considerare includono l'intervallo di temperatura di esercizio, il livello di umidità e la presenza di eventuali sostanze chimiche corrosive.

Assemblaggio finale e Box Build

In molti casi, il PCBA è solo una parte di un prodotto o sistema più grande. L'assemblaggio finale, noto anche come box build o integrazione del sistema, prevede l'assemblaggio del PCBA nel suo involucro o alloggiamento finale, insieme ad altri componenti come alimentatori, display, cavi e parti meccaniche.

Questa fase può comportare il collegamento del PCBA ad altri sottoassiemi, l'installazione di software o firmware e l'esecuzione di test finali per garantire che il prodotto completo funzioni correttamente.

Considerazioni sulla progettazione per la fabbricabilità (DFM)

La progettazione per la fabbricabilità (DFM) è un aspetto fondamentale del processo di progettazione del PCBA. Comporta l'ottimizzazione del design per renderlo più facile, veloce ed economico da produrre. Ecco alcune considerazioni chiave sulla DFM:

- Selezione e posizionamento dei componenti:

- Scegliere componenti facilmente disponibili e adatti all'assemblaggio automatizzato.

- Evitare di posizionare i componenti troppo vicini tra loro, poiché ciò può rendere difficile l'assemblaggio e l'ispezione.

- Considerare le caratteristiche termiche dei componenti e il loro posizionamento sul PCB per garantire una corretta dissipazione del calore. Ad esempio, i componenti ad alta potenza devono essere posizionati lontano dai componenti sensibili al calore e possono richiedere dissipatori di calore o altre soluzioni di raffreddamento.

- Instradamento delle tracce e integrità del segnale:

- Instradare le tracce con attenzione per ridurre al minimo la perdita di segnale e le interferenze, soprattutto per i segnali ad alta velocità.

- Utilizzare larghezze e spaziature delle tracce appropriate per mantenere l'integrità del segnale. Le tracce più larghe hanno una resistenza inferiore e sono meno suscettibili al degrado del segnale.

- Considerare l'uso di un instradamento a impedenza controllata per applicazioni ad alta frequenza per garantire che l'impedenza delle tracce corrisponda all'impedenza dei componenti.

- Gestione termica:

- Progettare il layout del PCB per facilitare la dissipazione del calore dai componenti che generano calore.

- Utilizzare vias termici (piccoli fori riempiti con materiale conduttivo) per trasferire il calore da uno strato del PCB a un altro.

- Considerare l'uso di dissipatori di calore, ventole o altre soluzioni di raffreddamento per componenti ad alta potenza.

- Considerazioni sulla testabilità:

- Progettare il layout del PCB per consentire un facile accesso ai punti di test durante il test in-circuit (ICT).

- Considerare l'uso del boundary scan testing, una tecnica che consente di testare PCBA complessi ad alta densità senza la necessità di punti di test fisici.

Tecnologie PCBA avanzate

Poiché i dispositivi elettronici continuano a diventare più piccoli, più veloci e più complessi, la domanda di tecnologie PCBA avanzate è cresciuta in modo significativo. Queste tecnologie spingono i confini di ciò che è possibile in termini di miniaturizzazione, prestazioni e funzionalità. Esploriamo alcuni dei principali progressi nella tecnologia PCBA:

Interconnessione ad alta densità (HDI)

L'interconnessione ad alta densità (HDI) è una tecnologia che consente la creazione di PCBA più piccoli, leggeri e complessi. I PCB HDI utilizzano linee e spazi più sottili, vias più piccoli (fori che collegano diversi strati del PCB) e densità di piazzole di connessione più elevate rispetto ai PCB convenzionali.

- Microvias: Una delle caratteristiche principali dei PCB HDI è l'uso di microvias. Si tratta di vias molto piccoli, in genere inferiori a 150 µm di diametro, che possono essere forati al laser o foto-definiti. I microvias consentono un instradamento più efficiente delle tracce e una maggiore densità dei componenti.

- Vantaggi dell'HDI:

- Dimensioni e peso ridotti del PCB: L'HDI consente PCB più piccoli e leggeri, rendendolo ideale per dispositivi portatili e indossabili.

- Integrità del segnale migliorata: Lunghezze di traccia più brevi dovute a una maggiore densità si traducono in una migliore integrità del segnale e una riduzione della perdita di segnale.

- Maggiore densità dei componenti: L'HDI consente il posizionamento di più componenti in un'area più piccola, aumentando la funzionalità del PCBA.

- Sfide dell'HDI:

- Costi di produzione più elevati: I PCB HDI sono più costosi da produrre rispetto ai PCB convenzionali a causa delle attrezzature e dei processi specializzati richiesti.

- Processi di progettazione e produzione più complessi: La progettazione e la produzione HDI richiedono competenze specialistiche e strumenti software avanzati.

- Richiede attrezzature e competenze specializzate: Non tutti i fornitori di servizi EMS hanno la capacità di produrre PCB HDI.

System-in-Package (SiP)

System-in-Package (SiP) è una tecnologia che integra più circuiti integrati (IC) e altri componenti in un unico package. Questo approccio può ridurre significativamente le dimensioni e la complessità del PCBA combinando più funzioni in un singolo componente.

- Vantaggi del SiP:

- Dimensioni e peso ridotti del PCB: Integrando più componenti in un unico package, SiP può ridurre significativamente le dimensioni e il peso complessivi del PCBA.

- Prestazioni migliorate: Interconnessioni più brevi tra gli IC all'interno del SiP si traducono in prestazioni migliorate e ritardi del segnale ridotti.

- Minore consumo energetico: SiP può aiutare a ridurre il consumo energetico ottimizzando le interconnessioni tra i componenti.

- Sfide del SiP:

- Costi di confezionamento più elevati: Il confezionamento SiP è in genere più costoso del confezionamento tradizionale a chip singolo.

- Processi di progettazione e test più complessi: La progettazione e il test dei SiP possono essere più complessi della progettazione e del test dei singoli componenti.

- Gestione termica: La gestione termica può essere impegnativa nei SiP a causa dell'elevata densità dei componenti all'interno del package.

Componenti integrati

La tecnologia dei componenti integrati porta la miniaturizzazione a un livello superiore incorporando i componenti all'interno degli strati del PCB stesso, anziché montarli sulla superficie. Ciò può ridurre ulteriormente le dimensioni e migliorare le prestazioni del PCBA.

- Vantaggi dei componenti integrati:

- Dimensioni e peso ridotti del PCB: L'incorporamento di componenti all'interno degli strati del PCB può ridurre significativamente le dimensioni e il peso complessivi del PCBA.

- Integrità del segnale migliorata: Interconnessioni più brevi grazie ai componenti integrati si traducono in una migliore integrità del segnale e una riduzione della perdita di segnale.

- Riduzione delle interferenze elettromagnetiche (EMI): L'incorporamento di componenti può aiutare a ridurre le EMI schermandoli all'interno degli strati del PCB.

- Sfide dei componenti integrati:

- Costi di produzione più elevati: La produzione di PCB con componenti integrati è più costosa della tradizionale produzione di PCB.

- Processi di progettazione e produzione più complessi: La progettazione e la produzione di PCB con componenti integrati richiedono competenze specialistiche e processi avanzati.

- Test e rilavorazione: I test e la rilavorazione possono essere più difficili con i componenti integrati, poiché non sono facilmente accessibili una volta integrati all'interno del PCB.

Test PCBA e controllo qualità

I test e il controllo qualità sono aspetti fondamentali del processo di produzione del PCBA. Garantiscono che il PCBA soddisfi le specifiche richieste, funzioni correttamente e sia affidabile nel tempo. Durante il processo di produzione vengono impiegati vari metodi di test, ognuno con i propri vantaggi e limiti.

In-Circuit Testing (ICT)

Il test in-circuit (ICT) è un tipo di test elettrico che verifica le connessioni tra i componenti sul PCBA. Utilizza un dispositivo a “letto di chiodi”, che è una piattaforma con una serie di pin a molla che entrano in contatto con specifici punti di test sul PCB.

- Procedura di test:

- Il PCBA viene posizionato sul dispositivo a letto di chiodi, assicurandosi che i punti di test sul PCB siano allineati con i pin sul dispositivo.

- Il tester ICT applica segnali elettrici ai punti di test e misura le risposte.

- Il tester confronta le risposte misurate con le risposte previste in base alla progettazione del circuito. Eventuali deviazioni indicano un potenziale difetto, come un cortocircuito, un circuito aperto o un valore di componente errato.

- Limitazioni dell'ICT:

- Potrebbe non essere in grado di rilevare tutti i tipi di difetti: L'ICT si concentra principalmente sul rilevamento di difetti di produzione relativi al posizionamento dei componenti e alla saldatura. Potrebbe non essere in grado di rilevare guasti funzionali o problemi intermittenti che si verificano solo in condizioni operative specifiche.

- Può essere costoso sviluppare e mantenere i dispositivi di test: I dispositivi a letto di chiodi sono progettati su misura per ogni PCBA, il che può essere costoso e richiedere molto tempo.

- Potrebbe non essere adatto a tutti i tipi di PCBA: L'ICT potrebbe non essere adatto per PCBA con densità di componenti molto elevata o per quelli che utilizzano componenti a passo fine, poiché può essere difficile stabilire un contatto affidabile con i punti di test.

Test funzionale (FCT)

Il test funzionale (FCT) è un tipo di test elettrico che verifica la funzionalità complessiva del PCBA. A differenza dell'ICT, che si concentra sui singoli componenti e connessioni, l'FCT testa il PCBA come un sistema completo.

- Procedura di test:

- Il PCBA è collegato a un sistema di test che simula il suo normale ambiente operativo. Ciò può comportare l'alimentazione del PCBA e il collegamento ad altri componenti o sistemi con cui interagirebbe nel prodotto finale.

- Il sistema di test applica vari input al PCBA e ne monitora gli output.

- Il tester confronta gli output misurati con gli output previsti in base alle specifiche funzionali del PCBA. Eventuali discrepanze indicano un guasto funzionale.

- Limitazioni dell'FCT:

- Potrebbe non essere in grado di rilevare tutti i tipi di difetti: L'FCT è progettato per verificare la funzionalità complessiva del PCBA, ma potrebbe non essere in grado di rilevare alcuni tipi di difetti, come quelli che si verificano solo in condizioni operative specifiche o dopo un uso prolungato.

- Lo sviluppo delle procedure di test può richiedere molto tempo ed essere costoso: Lo sviluppo di procedure di test funzionali complete può essere complesso e richiedere tempo e risorse significativi.

Ispezione ottica automatizzata (AOI)

L'ispezione ottica automatizzata (AOI) è un tipo di ispezione visiva che utilizza telecamere e software di elaborazione delle immagini per ispezionare automaticamente il PCBA alla ricerca di difetti. I sistemi AOI possono rilevare un'ampia gamma di difetti, come componenti mancanti, posizionamento errato dei componenti, ponti di saldatura e saldatura insufficiente.

- Vantaggi dell'AOI:

- Processo di ispezione rapido e automatizzato: I sistemi AOI possono ispezionare i PCBA molto più velocemente dell'ispezione visiva manuale.

- Può rilevare un'ampia gamma di difetti: L'AOI può rilevare molti difetti di produzione comuni, migliorando la qualità complessiva del prodotto.

- Può essere utilizzato sia per l'ispezione pre-reflow che post-reflow: L'AOI può essere utilizzato per ispezionare i PCBA sia prima che dopo il processo di saldatura a rifusione, consentendo il rilevamento precoce dei difetti.

- Limitazioni dell'AOI:

- Potrebbe non essere in grado di rilevare tutti i tipi di difetti: L'AOI si basa sull'ispezione visiva, quindi potrebbe non essere in grado di rilevare difetti nascosti alla vista, come crepe interne nei componenti o vuoti nei giunti di saldatura sotto i componenti.

- Può essere sensibile alle condizioni di illuminazione e alle variazioni nell'aspetto dei componenti: I sistemi AOI possono essere influenzati da variazioni nelle condizioni di illuminazione e nell'aspetto dei componenti, il che può portare a falsi positivi (identificazione errata di una parte buona come difettosa) o falsi negativi (mancato rilevamento di un difetto reale).

Ispezione a raggi X

L'ispezione a raggi X è un tipo di test non distruttivo che utilizza i raggi X per creare immagini della struttura interna del PCBA. Ciò consente di rilevare difetti nascosti che non sono visibili con altri metodi di ispezione, come vuoti nei giunti di saldatura, cortocircuiti tra gli strati e crepe interne nei componenti.

- Vantaggi dell'ispezione a raggi X:

- Può rilevare difetti nascosti: L'ispezione a raggi X è l'unico metodo in grado di rilevare in modo affidabile alcuni tipi di difetti nascosti, come i vuoti nei giunti di saldatura BGA (Ball Grid Array).

- Non distruttivo: L'ispezione a raggi X non danneggia il PCBA, quindi può essere utilizzata per ispezionare componenti critici o di alto valore.

- Limitazioni dell'ispezione a raggi X:

- Può essere costoso e richiedere molto tempo: L'attrezzatura per l'ispezione a raggi X è costosa e il processo di ispezione può richiedere molto tempo, soprattutto per i PCBA complessi.

- Richiede attrezzature specializzate e operatori qualificati: L'ispezione a raggi X richiede attrezzature specializzate e operatori qualificati per interpretare le immagini a raggi X.

- Potrebbe non essere adatto a tutti i tipi di PCBA: L'ispezione a raggi X potrebbe non essere efficace per i PCBA con materiali molto spessi o densi che assorbono i raggi X, rendendo difficile l'ottenimento di immagini chiare.

- Interpretazioni innovative: I dati dell'ispezione a raggi X possono essere utilizzati non solo per identificare i difetti, ma anche per analizzare le cause principali dei problemi di produzione. Ad esempio, analizzando le dimensioni, la forma e la distribuzione dei vuoti nei giunti di saldatura, gli ingegneri possono ottenere informazioni sul processo di saldatura a rifusione e identificare le aree di miglioramento.

Test di affidabilità

Il test di affidabilità viene utilizzato per valutare l'affidabilità a lungo termine del PCBA in varie condizioni operative. Comporta la sottoposizione del PCBA a una serie di test di stress che simulano le condizioni che sperimenterà durante la sua durata prevista.

- Tipi di test di affidabilità:

- Cicli di temperatura: Il PCBA è sottoposto a cicli ripetuti di temperature alte e basse per simulare lo stress termico. Questo aiuta a identificare potenziali guasti dovuti all'espansione e contrazione termica.

- Test di umidità: Il PCBA è esposto ad alti livelli di umidità per simulare gli effetti dell'umidità. Questo aiuta a identificare potenziali guasti dovuti a corrosione o ingresso di umidità.

- Test di vibrazione: Il PCBA è sottoposto a vibrazioni per simulare le sollecitazioni meccaniche che può subire durante il trasporto o il funzionamento. Questo aiuta a identificare potenziali guasti dovuti a fatica meccanica o connessioni allentate.

- Test di shock: Il PCBA è sottoposto a shock meccanici per simulare impatti improvvisi. Questo aiuta a identificare potenziali guasti dovuti alla rottura dei componenti o al cedimento dei giunti di saldatura.

I test di affidabilità possono aiutare a identificare potenziali meccanismi di guasto e a stimare la durata del PCBA in varie condizioni operative.

Tecniche di analisi dei guasti PCBA

L'analisi dei guasti è il processo di indagine sui guasti del PCBA per determinare la causa principale del guasto. È come un lavoro da detective per l'elettronica, in cui gli ingegneri utilizzano vari strumenti e tecniche per scoprire perché un PCBA si è guastato e come prevenire guasti simili in futuro.

L'analisi dei guasti può aiutare a migliorare i processi di progettazione, produzione e test, portando a PCBA più affidabili e robusti.

Ispezione visiva

L'ispezione visiva è spesso il primo passo nell'analisi dei guasti. Comporta l'esame attento del PCBA guasto a occhio nudo o utilizzando ausili di ingrandimento, come un microscopio, per cercare eventuali segni evidenti di danni o difetti.

L'ispezione visiva può spesso rivelare difetti evidenti, come:

- Componenti bruciati o scoloriti

- Componenti incrinati o rotti

- Giunti di saldatura incrinati o sollevati

- Danni fisici al PCB, come crepe o delaminazione

Sezione trasversale

La sezione trasversale è una tecnica distruttiva che prevede il taglio di una sezione attraverso il PCBA e la sua lucidatura per rivelare la struttura interna. Ciò consente un esame dettagliato dei giunti di saldatura, dei vias (i fori che collegano diversi strati del PCB) e di altre caratteristiche interne.

- Analisi microstrutturale: La sezione trasversale consente un esame dettagliato della microstruttura dei giunti di saldatura. Questo può rivelare informazioni sulla qualità del processo di saldatura, come la presenza di vuoti (sacche d'aria), composti intermetallici (composti fragili che possono formarsi tra la saldatura e i terminali dei componenti o i pad del PCB) o altri difetti che possono influire sull'affidabilità a lungo termine del giunto di saldatura.

Microscopia elettronica a scansione (SEM)

La microscopia elettronica a scansione (SEM) è una tecnica potente che utilizza un fascio focalizzato di elettroni per creare immagini altamente ingrandite della superficie del PCBA. La SEM può fornire immagini a risoluzione molto più elevata rispetto alla microscopia ottica, rivelando dettagli fini che non sono visibili a occhio nudo o con un microscopio ottico.

La SEM può essere utilizzata per esaminare:

- La morfologia (forma e struttura) dei giunti di saldatura

- La superficie dei componenti per cercare crepe, contaminazioni o altri difetti

- Superfici di frattura per determinare la causa di un guasto meccanico

Spettroscopia a raggi X a dispersione di energia (EDS)

La spettroscopia a raggi X a dispersione di energia (EDS) è una tecnica analitica che viene spesso utilizzata in combinazione con la SEM. Può determinare la composizione elementare di un'area specifica sul PCBA. Quando il fascio di elettroni del SEM colpisce il campione, fa sì che gli atomi nel campione emettano raggi X caratteristici. Analizzando l'energia e l'intensità di questi raggi X, l'EDS può identificare gli elementi presenti e le loro concentrazioni relative.

L'EDS può essere utilizzato per:

- Identificare la composizione dei giunti di saldatura e verificare la presenza di composti intermetallici o contaminanti.

- Analizzare la composizione dei terminali o dei pad dei componenti per valutarne la saldabilità.

- Identificare materiali sconosciuti o contaminanti sulla superficie del PCBA.

Il futuro di EMS PCBA

Il campo dell'EMS PCBA è in continua evoluzione, guidato dai progressi tecnologici, dalla crescente domanda di dispositivi elettronici più piccoli e potenti e dalla crescente complessità dei sistemi elettronici. Ecco alcune delle tendenze chiave che stanno plasmando il futuro dell'EMS PCBA:

- Miniaturizzazione: La tendenza verso dispositivi elettronici più piccoli e compatti continuerà a guidare la domanda di tecnologie PCBA avanzate, come HDI, SiP e componenti integrati. Queste tecnologie consentono la creazione di PCBA più piccoli, leggeri e potenti, essenziali per dispositivi portatili, indossabili e impiantabili.

- Maggiore funzionalità: Man mano che i dispositivi elettronici diventano più sofisticati, i PCBA dovranno supportare una gamma più ampia di funzioni e livelli di integrazione più elevati. Ciò richiederà l'uso di componenti più complessi, come processori multi-core, chip di memoria ad alta capacità e sensori avanzati, nonché lo sviluppo di nuove tecnologie di packaging e interconnessione.

- Frequenze e velocità di trasmissione dati più elevate: La crescente domanda di trasferimento dati più veloce e comunicazione wireless guiderà la necessità di PCBA in grado di operare a frequenze più elevate e supportare velocità di trasmissione dati più elevate. Ciò richiederà l'uso di materiali specializzati con basse perdite dielettriche e tecniche avanzate di progettazione dell'integrità del segnale.

- Internet delle cose (IoT): La crescita dell'Internet delle cose (IoT) creerà un'enorme domanda di dispositivi connessi, molti dei quali richiederanno PCBA specializzati. Questi PCBA dovranno essere piccoli, a basso consumo energetico e in grado di comunicare in modalità wireless, ponendo nuove sfide per i fornitori di EMS.

- Intelligenza artificiale (AI): L'intelligenza artificiale sta iniziando a svolgere un ruolo nella produzione di PCBA, in particolare nelle aree dell'ottimizzazione dei processi, del controllo qualità e della manutenzione predittiva. I sistemi basati sull'intelligenza artificiale possono analizzare grandi quantità di dati dal processo di produzione per identificare modelli, prevedere potenziali problemi e ottimizzare i parametri di produzione.

- Automazione e robotica: L'automazione e la robotica stanno svolgendo un ruolo sempre più importante nella produzione di PCBA, migliorando l'efficienza, riducendo i costi e migliorando la qualità. I robot vengono utilizzati per attività quali il posizionamento dei componenti, la saldatura e l'ispezione, mentre i sistemi automatizzati vengono utilizzati per gestire il flusso di materiali e tenere traccia dei dati di produzione.

- Sostenibilità: La sostenibilità sta diventando una considerazione sempre più importante nel settore dell'elettronica e i fornitori di EMS sono sotto pressione per ridurre il loro impatto ambientale. Ciò include l'utilizzo di materiali più ecologici, la riduzione del consumo di energia e la riduzione al minimo degli sprechi.

- Regionalizzazione: C'è una crescente tendenza verso la regionalizzazione della produzione di EMS PCBA, con aziende che cercano di stabilire impianti di produzione più vicini ai propri clienti o in regioni con costi di manodopera inferiori o incentivi governativi favorevoli. Ciò può contribuire a ridurre i rischi della catena di approvvigionamento, migliorare la reattività alle esigenze dei clienti e ridurre i costi di trasporto.

Queste tendenze presentano sia sfide che opportunità per i fornitori di EMS. Per rimanere competitive, le aziende EMS dovranno investire in nuove tecnologie, sviluppare nuove capacità e adattarsi alle mutevoli esigenze dei propri clienti. Dovranno inoltre trovare il modo di bilanciare la crescente domanda di miniaturizzazione e funzionalità con la necessità di efficacia dei costi e sostenibilità.

Il futuro dell'EMS PCBA sarà probabilmente caratterizzato da:

- Maggiore collaborazione: Una più stretta collaborazione tra OEM, fornitori di EMS e fornitori di componenti sarà essenziale per sviluppare e produrre PCBA sempre più complessi.

- Maggiore specializzazione: I fornitori di EMS possono specializzarsi sempre più in tecnologie o applicazioni specifiche per differenziarsi e soddisfare le esigenze specifiche dei propri clienti.

- Adozione dei principi di Industria 4.0: I principi di Industria 4.0, come connettività, analisi dei dati e automazione, svolgeranno un ruolo sempre più importante nella produzione di PCBA, consentendo maggiore efficienza, flessibilità e reattività.

- Focus sullo sviluppo dei talenti: Man mano che la tecnologia PCBA diventa più complessa, i fornitori di EMS dovranno investire in formazione e sviluppo per garantire di avere la forza lavoro qualificata necessaria per progettare, produrre e testare PCBA avanzati.

In conclusione, il campo dell'EMS PCBA sta attraversando un periodo di rapida trasformazione. Le tendenze sopra descritte stanno guidando cambiamenti significativi nel modo in cui i PCBA vengono progettati, prodotti e testati. I fornitori di EMS che possono adattarsi a questi cambiamenti e abbracciare le nuove tecnologie saranno ben posizionati per avere successo negli anni a venire. Il futuro dell'EMS PCBA promette di essere entusiasmante, pieno di innovazione e nuove possibilità.