Il mondo della produzione elettronica è pieno di acronimi, spesso usati in modo intercambiabile, il che porta a una nebbia di confusione anche tra i professionisti esperti. Due di questi termini, Circuit Card Assembly (CCA) e Printed Circuit Board Assembly (PCBA), sono frequentemente al centro di questa ambiguità. Sebbene apparentemente simili, un esame più attento rivela distinzioni sottili ma significative che influiscono sui processi di progettazione, produzione e test.

Definizione del nucleo: scomposizione del circuito stampato (PCB)

Prima di approfondire le complessità di CCA e PCBA, è imperativo stabilire una solida comprensione del blocco di costruzione fondamentale: il circuito stampato (PCB). Spesso indicato come la "tela" dell'elettronica, il PCB fornisce il supporto meccanico e i collegamenti elettrici per i componenti elettronici.

Composizione e fabbricazione del PCB: un approccio a strati

Un PCB è molto più di una semplice scheda verde. È una struttura composita meticolosamente progettata, che in genere consiste in più strati di materiali diversi. Il materiale del substrato più comune è FR-4, un laminato epossidico rinforzato con vetro, scelto per il suo equilibrio tra costo, durata e proprietà di isolamento elettrico. Tuttavia, applicazioni specializzate potrebbero richiedere alternative come CEM (Composite Epoxy Material), PTFE (politetrafluoroetilene, comunemente noto come Teflon) per circuiti ad alta frequenza o persino poliammide flessibile per circuiti flessibili.

Ogni strato del PCB ha uno scopo specifico. Gli strati di rame, incisi con motivi intricati, formano i percorsi conduttivi che interconnettono i componenti. Il processo di fabbricazione è una sequenza complessa di passaggi, tra cui:

- Imaging: trasferimento del progetto del circuito sugli strati di rame mediante fotolitografia.

- Incisione: rimozione chimica del rame indesiderato per creare le tracce del circuito desiderate.

- Foratura: creazione di fori (via) per collegare diversi strati e montare componenti through-hole.

- Placcatura: deposizione di rame nei fori praticati per stabilire collegamenti inter-strato.

- Laminazione: incollaggio di più strati insieme sotto calore e pressione per formare una singola struttura coesiva.

- Applicazione della maschera di saldatura: applicazione di uno strato protettivo (spesso verde) per prevenire ponti di saldatura e proteggere le tracce di rame.

- Stampa serigrafica: aggiunta di etichette e marcature per l'identificazione dei componenti e la guida all'assemblaggio.

La precisione e la qualità di questi passaggi di fabbricazione sono fondamentali per le prestazioni complessive e l'affidabilità del prodotto finale.

Considerazioni sulla progettazione del PCB: dallo schema al layout

Il viaggio da un circuito concettuale a un PCB fisico inizia con l'acquisizione schematica. Ciò comporta la traduzione di un diagramma circuitale, che rappresenta le relazioni funzionali tra i componenti, in uno schema, una rappresentazione dettagliata della connettività del circuito.

Il posizionamento dei componenti è un aspetto critico del layout del PCB. Il posizionamento ottimale riduce al minimo le lunghezze del percorso del segnale, riduce le interferenze elettromagnetiche (EMI) e facilita una gestione termica efficiente. Ad esempio, i componenti analogici sensibili devono essere posizionati lontano dai componenti digitali rumorosi per prevenire il degrado del segnale.

Il routing, il processo di connessione dei componenti con tracce di rame, è un altro passaggio cruciale. Un routing accurato è essenziale per mantenere l'integrità del segnale, soprattutto nei circuiti ad alta velocità. Fattori come il controllo dell'impedenza, la minimizzazione del crosstalk e l'ottimizzazione della larghezza della traccia devono essere considerati meticolosamente.

Le regole e i vincoli di progettazione, spesso applicati dal software di progettazione PCB, svolgono un ruolo fondamentale nel garantire la producibilità. Queste regole definiscono parametri come la larghezza minima della traccia, la spaziatura tra le tracce e le dimensioni dei fori, garantendo che il PCB possa essere fabbricato in modo affidabile.

Tipi di PCB e loro applicazioni: uno spettro di funzionalità

I PCB sono disponibili in varie forme, ciascuna adattata a specifici requisiti applicativi.

- PCB a lato singolo: il tipo più semplice, con circuiti su un solo lato del substrato. Sono economici ma limitati in complessità.

- PCB a doppia faccia: con circuiti su entrambi i lati, che offrono una maggiore densità di componenti e flessibilità di routing.

- PCB multistrato: composto da più strati di circuiti, che consentono progetti complessi e un'elevata densità di componenti. Sono comunemente usati in dispositivi elettronici sofisticati come computer e smartphone.

- PCB rigidi: il tipo più comune, che utilizza materiali di substrato rigidi come FR-4.

- PCB flessibili: costruiti con substrati flessibili come il poliimmide, che consente loro di piegarsi e adattarsi a forme specifiche. Sono ideali per applicazioni che richiedono flessibilità, come dispositivi indossabili e impianti medici.

- PCB rigido-flessibili: combinano i vantaggi dei PCB rigidi e flessibili, offrendo sia stabilità strutturale che flessibilità. Sono spesso utilizzati in applicazioni con vincoli di spazio e geometrie complesse.

- PCB High-Density Interconnect (HDI): caratterizzati da caratteristiche più fini, vie più piccole e maggiore densità di cablaggio. Consentono la miniaturizzazione e sono essenziali per i dispositivi ad alte prestazioni.

- PCB specializzati: progettati per applicazioni specifiche, come circuiti RF/microonde, elettronica di potenza e ambienti ad alta temperatura.

La scelta del tipo di PCB dipende da fattori quali la complessità del circuito, l'ambiente operativo, i vincoli meccanici e le considerazioni sui costi.

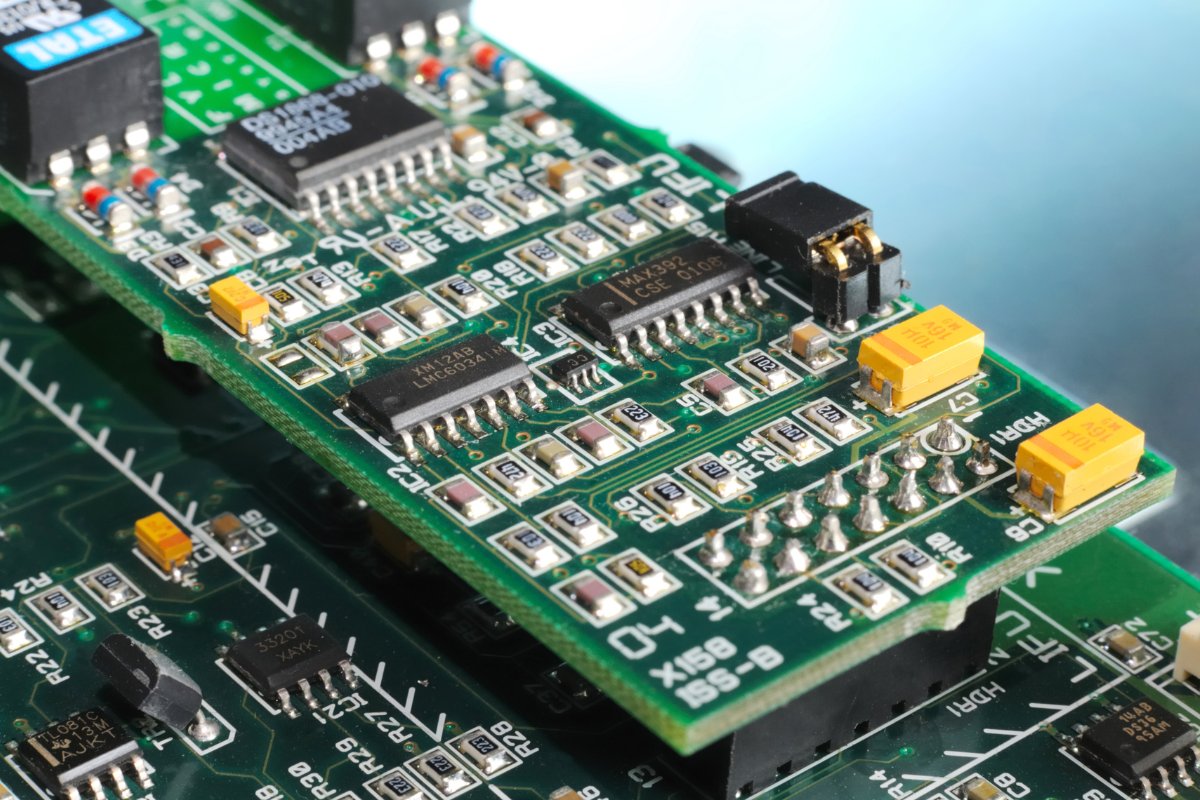

Assieme scheda circuito (CCA): il PCB popolato

Con le basi del PCB gettate, possiamo ora rivolgere la nostra attenzione all'assemblaggio della scheda circuitale. In sostanza, CCA si riferisce al processo di popolamento di un PCB nudo con componenti elettronici, trasformandolo in un circuito elettronico funzionale. È la fase in cui il PCB accuratamente progettato prende vita.

Selezione e approvvigionamento dei componenti: bilanciamento tra prestazioni e affidabilità

Le prestazioni e l'affidabilità di un CCA dipendono dall'attenta selezione e dall'approvvigionamento dei componenti elettronici. Ciò comporta la scelta del giusto mix di componenti attivi (ad esempio, transistor, circuiti integrati) e componenti passivi (ad esempio, resistori, condensatori, induttori).

Il packaging dei componenti svolge un ruolo cruciale. I dispositivi a montaggio superficiale (SMD) come SOIC, QFP e BGA sono progettati per la tecnologia a montaggio superficiale (SMT), mentre i componenti through-hole come DIP e dispositivi con terminali assiali/radiali sono utilizzati nella tecnologia Through-Hole (THT). La scelta del tipo di package influisce sul processo di assemblaggio, sulla densità dei componenti e sulle dimensioni complessive del CCA.

I criteri di selezione vanno oltre la funzionalità di base. Fattori come l'intervallo di temperatura operativa, le tensioni e le correnti nominali, la tolleranza, la risposta in frequenza e l'affidabilità a lungo termine devono essere valutati meticolosamente. Anche la disponibilità e i tempi di consegna dei componenti sono fondamentali, soprattutto nelle complesse catene di approvvigionamento globali odierne. Inoltre, la crescente preoccupazione per i componenti contraffatti richiede solidi processi di verifica e autenticazione.

Processi di assemblaggio: SMT, Through-Hole e tecnologie miste

I due metodi principali per assemblare i componenti su un PCB sono la tecnologia a montaggio superficiale (SMT) e la tecnologia Through-Hole (THT).

Tecnologia di montaggio superficiale (SMT)

Il metodo di assemblaggio dominante oggi, SMT, prevede il montaggio dei componenti direttamente sulla superficie del PCB. Il processo include in genere:

- Applicazione della pasta saldante: applicazione della pasta saldante, una miscela di polvere di saldatura e flussante, ai pad dei componenti sul PCB utilizzando uno stencil.

- Posizionamento dei componenti: posizionamento preciso degli SMD sulla pasta saldante utilizzando macchine automatiche pick-and-place.

- Saldatura a riflusso: riscaldamento dell'intero assieme in un forno a riflusso per fondere la pasta saldante, creando collegamenti elettrici e meccanici tra i componenti e il PCB.

Tecnologia Through-Hole (THT)

In THT, i terminali dei componenti vengono inseriti attraverso fori preforati nel PCB e saldati sul lato opposto. Il processo in genere prevede:

- Inserimento dei componenti: inserimento manuale o automatico dei terminali dei componenti attraverso i fori.

- Saldatura a onda: passaggio della parte inferiore del PCB su un'onda di saldatura fusa, saldando contemporaneamente tutti i collegamenti through-hole.

- Saldatura selettiva: utilizzo di una fontana di saldatura localizzata o di un braccio di saldatura robotizzato per saldare componenti through-hole specifici, spesso utilizzato in assiemi a tecnologia mista.

Assemblaggio con tecnologia mista

Molti dispositivi elettronici moderni utilizzano una combinazione di SMT e THT, sfruttando i vantaggi di entrambe le tecnologie. Questo approccio richiede un'attenta pianificazione ed esecuzione per garantire la compatibilità tra i diversi processi di assemblaggio.

Tecniche di assemblaggio avanzate come Package on Package (PoP), in cui più componenti sono impilati verticalmente, e flip-chip, in cui il die è direttamente collegato al PCB, sono anche impiegate per applicazioni specializzate che richiedono alta densità e prestazioni.

Test e ispezione: garantire funzionalità e conformità

I test e l'ispezione sono passaggi cruciali nel processo CCA, garantendo che la scheda assemblata funzioni correttamente e soddisfi gli standard di qualità richiesti.

- Test in-circuit (ICT): spesso indicato come test “a letto di chiodi”, ICT prevede l'utilizzo di un dispositivo con sonde a molla per contattare i punti di test sul CCA, verificando i valori dei componenti, controllando cortocircuiti e aperture e garantendo il corretto posizionamento dei componenti.

- Test funzionale (FCT): FCT verifica la funzionalità complessiva del CCA simulando il suo ambiente operativo e applicando input e misurando output. Garantisce che la scheda assemblata funzioni come previsto.

- Ispezione ottica automatizzata (AOI): i sistemi AOI utilizzano telecamere e algoritmi di elaborazione delle immagini per ispezionare il CCA alla ricerca di difetti come componenti mancanti, orientamento errato dei componenti, ponti di saldatura e saldatura insufficiente.

- Ispezione a raggi X: l'ispezione a raggi X viene utilizzata per esaminare i giunti di saldatura nascosti, in particolare per i componenti BGA, dove i collegamenti di saldatura si trovano sotto il package. Può anche rilevare difetti interni all'interno dei componenti.

Questi metodi di test e ispezione, spesso utilizzati in combinazione, forniscono una valutazione completa della qualità e della funzionalità del CCA.

Standard e certificazioni CCA: orientarsi nel panorama normativo

Il settore dell'assemblaggio elettronico è regolato da vari standard e certificazioni che garantiscono qualità, affidabilità e sicurezza.

- Standard IPC: IPC, un'associazione commerciale globale, pubblica standard ampiamente riconosciuti per l'assemblaggio elettronico. IPC-A-610, “Accettabilità degli assemblaggi elettronici”, definisce i criteri di accettazione per i CCA, coprendo aspetti quali il posizionamento dei componenti, la qualità della saldatura e la pulizia. J-STD-001, “Requisiti per assemblaggi elettrici ed elettronici saldati”, specifica i requisiti di controllo del processo per la saldatura.

- Certificazioni ISO: ISO 9001, uno standard generale del sistema di gestione della qualità, è comunemente adottato dalle aziende di assemblaggio elettronico. ISO 13485, specificamente per i dispositivi medici, stabilisce requisiti più severi per la gestione della qualità e dei rischi.

- Standard specifici del settore: alcuni settori hanno i propri standard specifici. Ad esempio, l'industria aerospaziale utilizza le specifiche MIL-STD, mentre l'industria automobilistica si affida a standard come IATF 16949.

- Conformità RoHS e REACH: le normative ambientali come RoHS (Restriction of Hazardous Substances) e REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals) limitano l'uso di determinati materiali pericolosi nei prodotti elettronici, incidendo sulla selezione dei componenti e sui processi di produzione.

Assieme circuito stampato (PCBA): una prospettiva olistica

Mentre CCA si concentra sulla scheda popolata, l'assemblaggio di circuiti stampati comprende un ambito più ampio, comprendendo l'intero processo dalla progettazione al prodotto assemblato finale, pronto per l'integrazione in un sistema più grande. È una visione più olistica dell'assemblaggio elettronico.

PCBA come superset: che comprende CCA e oltre

PCBA può essere considerato un superset di CCA. Include non solo il popolamento del PCB con i componenti (il processo CCA) ma anche passaggi aggiuntivi come:

- Assemblaggio dell'involucro: integrazione del CCA in un alloggiamento o involucro.

- Assemblaggio di cavi e cablaggi: collegamento del CCA ad altre parti del sistema tramite cavi e cablaggi.

- Rivestimento o incapsulamento conforme: applicazione di un rivestimento protettivo al CCA per migliorarne la resistenza a fattori ambientali come umidità, polvere e sostanze chimiche.

- Box Build: assemblaggio del prodotto completo, inclusi CCA, involucro, alimentatore e altri componenti.

- Test a livello di sistema: test del prodotto completamente assemblato per garantire che funzioni correttamente come sistema completo.

PCBA, quindi, rappresenta un approccio più completo all'assemblaggio elettronico, considerando il prodotto finale e la sua applicazione prevista.

Progettazione per la producibilità (DFM) e progettazione per l'assemblaggio (DFA)

La progettazione per la producibilità (DFM) e la progettazione per l'assemblaggio (DFA) sono considerazioni cruciali nel PCBA. DFM si concentra sull'ottimizzazione del design del PCB per una produzione efficiente ed economica. Ciò include considerazioni come:

- Progettazione del pannello: ottimizzazione del layout di più PCB su un singolo pannello per ridurre al minimo lo spreco di materiale e ridurre i costi di fabbricazione.

- Selezione dei componenti: scelta di componenti prontamente disponibili e compatibili con i processi di assemblaggio automatizzati.

- Posizionamento dei punti di test: posizionamento strategico dei punti di test per facilitare il test in-circuit.

DFA, d'altra parte, si concentra sulla semplificazione del processo di assemblaggio, riducendo i tempi e i costi di assemblaggio. Ciò comporta:

- Orientamento dei componenti: standardizzazione dell'orientamento dei componenti per facilitare il posizionamento automatizzato.

- Riduzione al minimo della varietà dei componenti: riduzione del numero di diversi tipi di componenti per semplificare il processo di assemblaggio e ridurre i costi di inventario.

- Utilizzo di elementi di fissaggio standard: utilizzo di viti standard e altri elementi di fissaggio per semplificare l'assemblaggio.

La collaborazione precoce tra i progettisti e gli ingegneri di produzione è essenziale per garantire che i principi DFM e DFA siano implementati in modo efficace.

Gestione della catena di fornitura: dall'approvvigionamento dei componenti al prodotto finale

Un'efficace gestione della catena di fornitura è fondamentale per il successo del PCBA. Ciò implica la gestione del flusso di materiali, informazioni e finanze dai fornitori di componenti al cliente finale.

- Strategie di approvvigionamento dei componenti: sviluppo di solide strategie di approvvigionamento per garantire una fornitura affidabile di componenti, considerando fattori quali costi, qualità, tempi di consegna e affidabilità del fornitore. Ciò può comportare la diversificazione dei fornitori, la creazione di partnership strategiche e l'implementazione di misure di mitigazione del rischio.

- Gestione dell'inventario: implementazione di sistemi efficienti di controllo dell'inventario per ridurre al minimo i costi di mantenimento dell'inventario, garantendo al contempo che i componenti siano disponibili quando necessario. Ciò spesso comporta l'utilizzo di tecniche come la gestione dell'inventario Just-In-Time (JIT).

- Logistica e spedizione: gestione del trasporto e della consegna di materiali e prodotti finiti, garantendo la consegna puntuale e riducendo al minimo i costi di trasporto.

- Gestione del rischio: identificazione e mitigazione dei potenziali rischi della catena di approvvigionamento, come carenze di componenti, disastri naturali e instabilità geopolitica. Ciò può comportare lo sviluppo di piani di emergenza e la creazione di resilienza nella catena di approvvigionamento.

Garanzia di qualità e ingegneria dell'affidabilità in PCBA

La garanzia di qualità e l'ingegneria dell'affidabilità sono parte integrante del PCBA, garantendo che il prodotto finale soddisfi gli standard di qualità richiesti e funzioni in modo affidabile per tutta la sua durata prevista.

Sistemi di gestione della qualità (QMS)

Implementazione di un solido QMS, spesso basato su ISO 9001, per garantire una qualità costante durante tutto il processo PCBA. Ciò comporta la definizione di procedure, la documentazione dei processi e la conduzione di audit regolari.

Test di affidabilità

Esecuzione di vari test di affidabilità per valutare la capacità del prodotto di resistere alle sollecitazioni ambientali e di funzionare in modo affidabile nel tempo. Questo può includere:

- Test di durata altamente accelerato (HALT): sottoporre il prodotto a sollecitazioni estreme (ad esempio, temperatura, vibrazioni) per identificare punti deboli e modalità di guasto.

- Schermatura da stress altamente accelerata (HASS): utilizzo di sollecitazioni simili a HALT ma applicate durante la produzione per eliminare i difetti di fabbricazione.

- Screening di stress ambientale (ESS): esposizione del prodotto a una serie di condizioni ambientali (ad esempio, cicli di temperatura, umidità) per simulare le condizioni operative del mondo reale.

Analisi dei guasti

Indagare sui guasti che si verificano durante i test o sul campo per identificare le cause principali e implementare azioni correttive. Ciò comporta l'utilizzo di tecniche come l'ispezione visiva, l'analisi a raggi X e la sezionatura.

Miglioramento continuo

Implementazione di una cultura del miglioramento continuo, utilizzando i dati dei test, dell'analisi dei guasti e del feedback dei clienti per promuovere miglioramenti continui alla qualità e all'affidabilità del prodotto.

CCA vs. PCBA: un confronto sfumato

Dopo aver esplorato in dettaglio sia CCA che PCBA, ora possiamo tracciare un confronto più sfumato, evidenziando le loro principali differenze e interrelazioni.

Ambito e focus: differenziare il micro dal macro

La distinzione principale risiede nel loro ambito e focus. CCA è un sottoinsieme di PCBA, che si concentra specificamente sulla popolazione del PCB con componenti elettronici. È una visione a livello micro, incentrata sui dettagli intricati del posizionamento dei componenti, della saldatura e del test della scheda assemblata.

PCBA, d'altra parte, adotta una visione a livello macro, che comprende l'intero processo di assemblaggio, dalla progettazione al prodotto finale. Considera non solo il CCA ma anche l'assemblaggio dell'involucro, il cablaggio, i test e altri passaggi correlati. PCBA si occupa della funzionalità complessiva e dell'affidabilità dell'assemblaggio elettronico completo.

Terminologia e utilizzo del settore: variazioni regionali e contestuali

Sebbene le definizioni fornite in questo articolo siano generalmente accettate, è importante riconoscere che l'uso dei termini CCA e PCBA può variare a seconda delle diverse regioni e settori. In alcuni contesti, i termini potrebbero essere usati in modo intercambiabile, mentre in altri, la distinzione potrebbe essere applicata in modo più rigoroso.

Ad esempio, in Nord America, "PCBA" è spesso usato come termine più ampio, mentre in alcune parti dell'Asia, "CCA" potrebbe essere usato più in generale. Il significato specifico può anche dipendere dal contesto. Un produttore a contratto specializzato nella popolazione di PCB potrebbe fare riferimento ai propri servizi come "CCA", mentre un'azienda che offre servizi completi di box build probabilmente userebbe "PCBA".

La chiarezza nella comunicazione è fondamentale. Quando si discute dell'assemblaggio elettronico, è sempre meglio chiarire il significato previsto dei termini per evitare incomprensioni.

Implicazioni per la progettazione, la produzione e il collaudo

La scelta tra concentrarsi su CCA o PCBA ha implicazioni significative per la progettazione, la produzione e il collaudo.

- Considerazioni sulla progettazione: un approccio incentrato sul CCA potrebbe dare la priorità all'ottimizzazione del layout del PCB per la densità dei componenti e l'integrità del segnale, mentre un approccio incentrato sul PCBA prenderebbe in considerazione anche fattori come la progettazione dell'involucro, il routing dei cavi e l'integrazione a livello di sistema.

- Processi di produzione: CCA coinvolge principalmente processi SMT e/o THT, mentre PCBA può richiedere processi aggiuntivi come l'assemblaggio dell'involucro, la fabbricazione del cablaggio e il rivestimento conformale.

- Strategie di test: il test CCA si concentra in genere su ICT e FCT della scheda popolata, mentre il test PCBA potrebbe includere anche test a livello di sistema e screening di stress ambientale del prodotto completo.

5.4. Casi di studio: illustrare le differenze pratiche

Consideriamo due ipotetici casi di studio per illustrare le differenze pratiche tra CCA e PCBA.

Caso di studio 1: un semplice dispositivo elettronico

Immagina un semplice dispositivo elettronico come un termometro digitale. La funzionalità principale è fornita da un singolo CCA, che include un microcontrollore, un sensore di temperatura e un display. In questo caso, la distinzione tra CCA e PCBA è minima. Il CCA è essenzialmente il prodotto finale, con solo un semplice involucro aggiunto. L'attenzione si concentra principalmente sulla progettazione e sull'assemblaggio del CCA stesso.

Caso di studio 2: un sistema elettronico complesso

Ora considera un sistema elettronico complesso come un sistema di controllo industriale. Potrebbe consistere in più CCA, ognuna delle quali svolge una funzione specifica, alloggiate all'interno di un involucro robusto, interconnesse da cavi e cablaggi e alimentate da un alimentatore dedicato. In questo scenario, la differenza tra CCA e PCBA è significativa. Mentre la progettazione e l'assemblaggio di ogni singola CCA sono cruciali, il successo complessivo del progetto dipende da un approccio PCBA olistico. Fattori come la progettazione dell'involucro, la gestione termica, il percorso dei cavi e i test a livello di sistema diventano fondamentali.

Questi casi di studio evidenziano come la complessità dell'assemblaggio elettronico determini il livello di enfasi posto su CCA rispetto a PCBA.

Tendenze emergenti e direzioni future

Il campo dell'assemblaggio elettronico è in continua evoluzione, guidato dai progressi tecnologici e dalle mutevoli richieste del mercato. Diverse tendenze emergenti stanno plasmando il futuro di CCA e PCBA.

Tecnologie di packaging avanzate: System-in-Package (SiP) e oltre

La tecnologia System-in-Package (SiP) sta guadagnando terreno come modo per integrare più circuiti integrati, componenti passivi e altri dispositivi in un unico pacchetto. SiP offre vantaggi in termini di miniaturizzazione, prestazioni e riduzione della complessità dell'assemblaggio. Sfuma i confini tra CCA tradizionale e packaging IC, creando nuove sfide e opportunità per l'assemblaggio elettronico.

Altre tecniche di packaging avanzate, come il packaging 2.5D e 3D, che prevedono l'impilamento verticale di più die, stanno anche guadagnando slancio, consentendo livelli ancora più elevati di integrazione e prestazioni.

Miniaturizzazione e interconnessioni ad alta densità (HDI)

L'implacabile spinta verso dispositivi elettronici più piccoli e potenti sta alimentando la domanda di miniaturizzazione e interconnessioni ad alta densità (HDI). I PCB HDI, con le loro caratteristiche più fini e la maggiore densità di cablaggio, consentono l'integrazione di più componenti in spazi più piccoli. Questa tendenza pone sfide per la fabbricazione di PCB, il posizionamento dei componenti e la saldatura, richiedendo attrezzature e processi avanzati.

Elettronica flessibile e stampata: espandere i confini di PCBA

L'elettronica flessibile e stampata sta emergendo come tecnologie dirompenti con il potenziale per rivoluzionare vari settori. L'elettronica flessibile, che utilizza substrati come il poliimmide, consente la creazione di circuiti pieghevoli e conformabili, aprendo nuove possibilità per dispositivi indossabili, impianti medici e altre applicazioni.

L'elettronica stampata, che prevede la stampa di inchiostri conduttivi e altri materiali su vari substrati, offre un approccio a basso costo e scalabile alla produzione di circuiti elettronici. Queste tecnologie stanno espandendo i confini del PCBA tradizionale, creando nuove opportunità di innovazione.

Il ruolo dell'automazione e dell'intelligenza artificiale in PCBA

L'automazione sta svolgendo un ruolo sempre più importante in PCBA, migliorando l'efficienza, la qualità e la coerenza. I robot vengono utilizzati per il posizionamento dei componenti, la saldatura e l'ispezione, riducendo l'errore umano e aumentando la produttività.

Anche l'intelligenza artificiale (AI) sta facendo progressi in PCBA. Gli algoritmi di intelligenza artificiale possono essere utilizzati per ottimizzare i processi di produzione, prevedere i guasti delle apparecchiature e migliorare la qualità del prodotto. L'apprendimento automatico può analizzare i dati provenienti da varie fonti, come l'ispezione AOI e a raggi X, per identificare modelli e anomalie, consentendo un controllo proattivo della qualità.

La visione di una “fabbrica intelligente”, in cui macchine interconnesse e algoritmi di intelligenza artificiale lavorano insieme per ottimizzare l'intero processo PCBA, sta gradualmente diventando realtà.

Conclusione: sintetizzare le intuizioni – Un percorso da seguire

Gli acronimi apparentemente semplici CCA e PCBA rappresentano concetti complessi e sfaccettati che sono fondamentali per l'industria manifatturiera elettronica. Comprendere le distinzioni tra loro, le loro interrelazioni e le loro implicazioni per la progettazione, la produzione e il collaudo è fondamentale per chiunque sia coinvolto nel settore.

CCA, con la sua attenzione alla scheda popolata, e PCBA, con la sua visione olistica dell'intero processo di assemblaggio, non sono concetti in competizione, ma piuttosto prospettive complementari. Un PCBA di successo si basa su una CCA ben eseguita, ma richiede anche un'attenta considerazione di fattori che vanno oltre la scheda stessa.

Mentre navighiamo in un'era di rapido progresso tecnologico, una comprensione sfumata di CCA e PCBA rimarrà essenziale per guidare l'innovazione e plasmare il futuro della tecnologia. Le tendenze emergenti discusse in questo articolo, dal packaging avanzato all'automazione basata sull'intelligenza artificiale, stanno trasformando il panorama dell'assemblaggio elettronico, creando sia sfide che opportunità.

Abbracciando questi progressi e promuovendo una cultura dell'apprendimento continuo, possiamo spingere i confini di ciò che è possibile nell'elettronica, creando dispositivi più piccoli, più potenti e più affidabili che continueranno a trasformare il nostro mondo. Il viaggio nel cuore dell'assemblaggio elettronico è in corso e una solida comprensione di CCA e PCBA è la nostra bussola e la nostra mappa.