L'assieme di schede di circuito (CCA) è una tecnologia fondamentale nell'elettronica moderna, che funge da base per innumerevoli dispositivi che utilizziamo quotidianamente. Questa guida esplora i componenti, i processi di produzione, le applicazioni e le sfide dei CCA, fornendo approfondimenti per gli appassionati di elettronica, gli ingegneri e chiunque sia curioso del funzionamento interno dei dispositivi elettronici.

Cos'è un assieme di schede di circuito

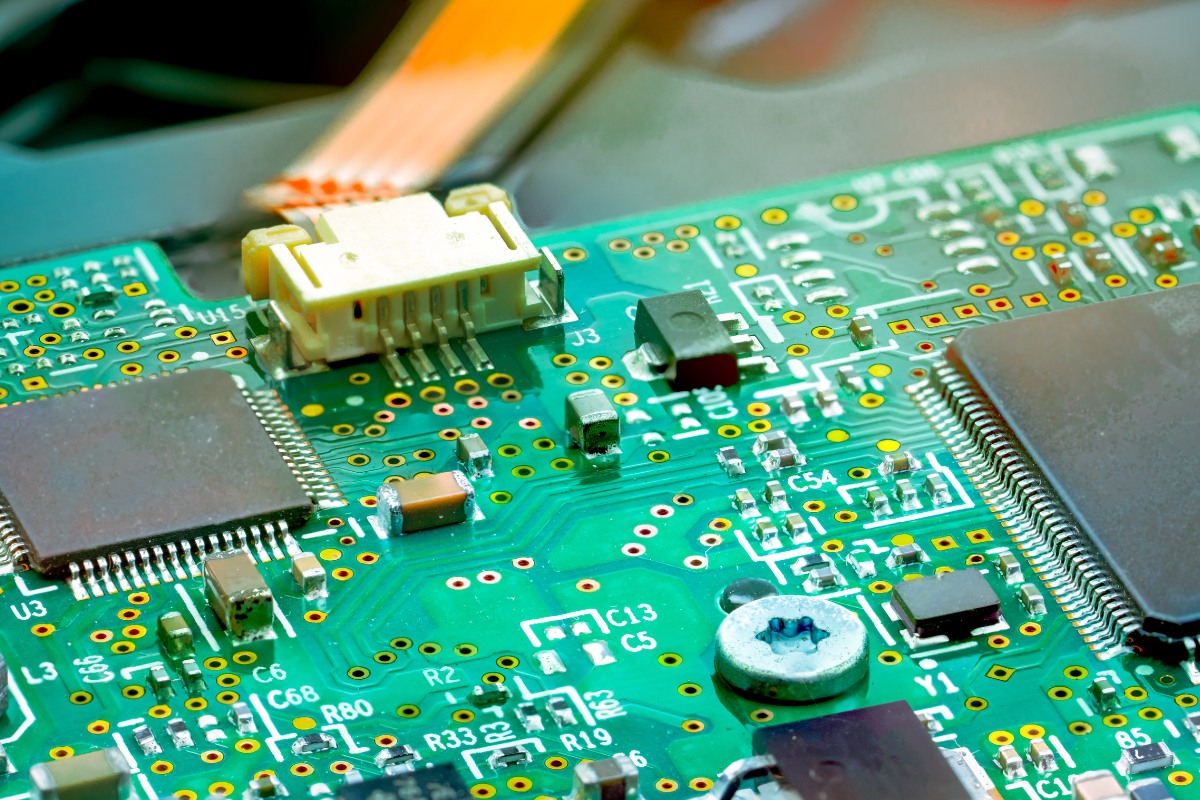

Una CCA è una scheda a circuito stampato (PCB) completamente assemblata con tutti i suoi componenti saldati in posizione. Rappresenta la forma finale e funzionale di un circuito elettronico, pronto per l'integrazione nel sistema. Le CCA sono spesso indicate come PCBA (Printed Circuit Board Assemblies), sebbene entrambi i termini descrivano lo stesso concetto.

Struttura di base di un CCA

La struttura di un CCA è apparentemente semplice, ma supporta sistemi elettronici complessi attraverso la sua costruzione a strati e il design intricato. Gli elementi principali di un tipico CCA includono:

- Substrato: la base del CCA, tipicamente realizzata in materiale laminato epossidico rinforzato con fibra di vetro, che fornisce supporto meccanico e isolamento elettrico.

- Tracce di rame: sottili strati di rame incisi sul substrato, che formano percorsi conduttivi che collegano diversi componenti.

- Maschera di saldatura: uno strato protettivo sottile che copre le tracce di rame, prevenendo l'ossidazione e riducendo i rischi di cortocircuito.

- Serigrafia: lo strato più in alto con simboli, testo e designatori di componenti che aiutano nell'assemblaggio e nella risoluzione dei problemi.

Componenti importanti di un CCA

La funzionalità principale di un CCA risiede nei suoi componenti, che danno vita al circuito quando sono disposti e collegati correttamente. I componenti attivi, come circuiti integrati (IC), transistor e diodi, costituiscono il nucleo della funzionalità del CCA. Gli IC, che vanno dalle semplici porte logiche ai potenti microprocessori, sono il cervello operativo. I transistor fungono da interruttori o amplificatori, controllando il flusso di corrente, mentre i diodi consentono il flusso di corrente unidirezionale, essenziale per la rettifica e la protezione del segnale.

I componenti passivi, inclusi resistori, condensatori e induttori, svolgono ruoli di supporto cruciali. I resistori limitano il flusso di corrente, controllando i livelli di tensione e la distribuzione della corrente. I condensatori immagazzinano e rilasciano energia elettrica, vitale per il filtraggio, l'attenuazione e le applicazioni di temporizzazione. Gli induttori immagazzinano energia nei campi magnetici, utili per il filtraggio e l'accumulo di energia negli alimentatori.

Connettori integrati

I connettori sono essenziali nei CCA, consentendo la comunicazione tra la scheda e i componenti esterni o altre schede di circuito. I connettori scheda-scheda consentono di interconnettere più CCA, essenziali per progetti modulari e sistemi complessi. I connettori I/O facilitano la comunicazione tra il CCA e i dispositivi esterni o le interfacce utente. I connettori filo-scheda collegano il cablaggio esterno al CCA, spesso utilizzato per l'alimentazione o la trasmissione del segnale da sensori o attuatori. I connettori ad alta frequenza sono specializzati per mantenere l'integrità del segnale in applicazioni ad alta frequenza, come i circuiti RF e a microonde.

Tipi di assiemi di schede di circuito e PCB

Tipi di assiemi di schede di circuito

Assemblaggio Box Build

L'assemblaggio box build va oltre il PCBA di base, incorporando la scheda di circuito in un involucro completo. In genere include il PCB completamente assemblato, i componenti elettronici ed elettromeccanici, gli assiemi di cavi personalizzati, le fonti di alimentazione e le soluzioni di gestione termica come i dissipatori di calore. Spesso chiamati "integrazione di sistemi", gli assiemi box build rappresentano sistemi elettronici completi e autonomi pronti per l'implementazione.

Assemblaggio con tecnologia a montaggio superficiale (SMT)

La SMT ha rivoluzionato la produzione di CCA posizionando i componenti direttamente sulla superficie del PCB. Questo metodo offre diversi vantaggi, tra cui design più compatti, maggiore densità di componenti, automazione più semplice e supporto per componenti più piccoli, portando alla miniaturizzazione dei dispositivi.

Assemblaggio Through-Hole

Sebbene la SMT sia diventata dominante, l'assemblaggio through-hole rimane cruciale in alcune aree. Questo metodo prevede l'inserimento dei terminali dei componenti attraverso i fori nel PCB e la loro saldatura sul lato opposto. Offre una maggiore resistenza meccanica, ideale per i componenti sottoposti a stress meccanico, una migliore dissipazione del calore per i componenti ad alta potenza e una rilavorazione e riparazione manuale più semplici.

Tipi di PCB

PCB a lato singolo

I PCB a lato singolo sono la forma più semplice, con componenti e tracce di rame su un solo lato. Sono economici e adatti per circuiti semplici a bassa densità.

PCB a doppia faccia

I PCB a doppia faccia presentano strati di rame su entrambi i lati del substrato, offrendo una maggiore densità del circuito e flessibilità di routing. Spesso utilizzano fori passanti placcati per collegare i due lati.

PCB multistrato

I PCB multistrato sono costituiti da più strati di rame separati da isolamento. Possono avere da 4 a 12 o più strati, consentendo una densità di componenti estremamente elevata e schemi di routing complessi. Questo design accoglie circuiti complessi in spazi compatti.

PCB rigidi

I PCB rigidi sono le schede standard inflessibili utilizzate nella maggior parte dei dispositivi elettronici, che forniscono una piattaforma stabile per i componenti e sono adatti a un'ampia gamma di applicazioni.

PCB flessibili

I PCB flessibili sono realizzati con un substrato flessibile, che consente loro di piegarsi o flettersi. Sono ideali per applicazioni con vincoli di spazio, dispositivi che richiedono movimento o piegatura e per ridurre il peso del dispositivo.

PCB rigido-flessibili

I PCB rigido-flessibili combinano sezioni rigide e flessibili, spesso utilizzati in applicazioni che richiedono un fattore di forma compatto con una certa flessibilità, come smartphone o dispositivi indossabili.

Tipi di PCB specializzati

I PCB High-Density Interconnect (HDI) spingono i confini della miniaturizzazione con linee e spazi più sottili, vias e piazzole di cattura più piccole e una maggiore densità di piazzole di connessione. Queste caratteristiche rendono i PCB HDI ideali per dispositivi compatti ad alte prestazioni come smartphone e tablet. I PCB Metal Core incorporano una base metallica (solitamente in alluminio) che conduce il calore lontano dai componenti, rendendoli adatti per l'illuminazione a LED ad alta potenza e le applicazioni automobilistiche.

Assiemi di tecnologia mista

Molti dispositivi elettronici moderni utilizzano una combinazione di tecnologie di assemblaggio per ottimizzare prestazioni, costi e producibilità. Gli assiemi di tecnologia mista in genere combinano SMT per la maggior parte dei componenti con la tecnologia through-hole per connettori, componenti ad alta potenza o parti che richiedono ulteriore resistenza meccanica. Questo approccio sfrutta i vantaggi di entrambe le tecnologie, creando CCA che sono sia compatti che robusti.

Processo di produzione dell'assieme di schede di circuito

Fase di progettazione

- Progettazione schematica: il primo passo nella creazione di un CCA è lo sviluppo di una progettazione schematica, un diagramma dettagliato che guida l'intera circuiteria. Include tutti i componenti elettronici, le loro connessioni e le specifiche.

- Layout di progettazione della scheda: una volta completato lo schema, un software specializzato di progettazione PCB traduce lo schema in un layout fisico. Ciò comporta il posizionamento dei componenti, il routing delle tracce e la garanzia di spazi adeguati e il rispetto delle regole di progettazione.

- Controllo Design for Manufacturing (DFM): prima della produzione, un controllo DFM è fondamentale per garantire una produzione efficiente e affidabile. Ciò comporta l'analisi del progetto per potenziali problemi di produzione, garantendo la conformità alle capacità di produzione e identificando e correggendo possibili errori di progettazione.

Fabbricazione PCB

- Selezione dei materiali: la scelta del materiale del substrato è fondamentale e dipende dall'applicazione. I materiali comuni includono FR-4 per applicazioni standard, materiali ad alta frequenza per applicazioni RF e poliimmide per PCB flessibili.

- Impilaggio degli strati: per i PCB multistrato, i singoli strati vengono impilati e incollati insieme sotto calore e pressione.

- Foratura: i fori vengono praticati per vias e componenti through-hole utilizzando punte da trapano ad alta velocità o laser per fori più piccoli.

- Placcatura in rame: la scheda è placcata con rame per creare percorsi conduttivi tra gli strati.

- Incisione: il rame in eccesso viene rimosso, lasciando il modello di circuito desiderato.

- Maschera di saldatura e applicazione serigrafica: la maschera di saldatura e gli strati serigrafici vengono applicati per proteggere il rame e fornire l'identificazione dei componenti.

Preparazione dei componenti

- Approvvigionamento dei componenti: tutti i componenti necessari vengono reperiti in base alla distinta base (BOM).

- Verifica dei componenti: ogni componente viene verificato per correttezza e qualità.

- Applicazione della pasta saldante: per i componenti a montaggio superficiale, la pasta saldante viene applicata sulla scheda utilizzando uno stencil. Questo processo richiede precisione, poiché la quantità e il posizionamento della pasta saldante influiscono sulla qualità finale dell'assemblaggio.

Processi di saldatura

Saldatura a rifusione

Utilizzata principalmente per i componenti a montaggio superficiale, la saldatura a riflusso prevede il posizionamento dei componenti sulla scheda con pasta saldante, quindi il passaggio della scheda attraverso un forno di riflusso. Il processo include fasi di riscaldamento attentamente controllate per fondere e raffreddare la saldatura, formando connessioni affidabili.

Saldatura a onda

Utilizzata principalmente per i componenti through-hole, la saldatura a onda prevede l'inserimento dei componenti nella scheda e il passaggio sopra un'onda di saldatura fusa. La saldatura aderisce alle superfici metalliche esposte, creando connessioni.

Saldatura selettiva

Per le schede con una combinazione di componenti SMT e through-hole, la saldatura selettiva consente un'applicazione precisa della saldatura su aree specifiche.

Ispezione e test

Ispezione ottica automatizzata (AOI)

I sistemi AOI utilizzano telecamere ad alta velocità e software di elaborazione delle immagini per rilevare difetti visibili come componenti mancanti, posizionamenti errati o problemi di giunti di saldatura.

Ispezione a raggi X

L'ispezione a raggi X è particolarmente utile per ispezionare i giunti di saldatura nascosti, come quelli sotto i BGA.

In-Circuit Testing (ICT)

Vengono eseguiti test elettrici per verificare la presenza di cortocircuiti, circuiti aperti e valori dei componenti.

Test funzionali

La CCA viene testata per garantire che svolga correttamente le funzioni previste.

Processi post-assemblaggio

- Rivestimento protettivo: può essere applicato un rivestimento protettivo per proteggere la CCA da fattori ambientali come umidità, polvere o sostanze chimiche.

- Ispezione finale: viene eseguita un'ispezione visiva e funzionale approfondita per garantire che la CCA soddisfi gli standard di qualità.

- Imballaggio: le CCA completate vengono accuratamente imballate per la protezione durante la spedizione e lo stoccaggio.

Tecniche di produzione avanzate

Con i progressi tecnologici, stanno emergendo nuove tecniche di produzione per migliorare l'efficienza, la qualità e le capacità nella produzione di CCA. La stampa 3D viene esplorata per la creazione di involucri personalizzati o anche di determinate strutture PCB. Gli algoritmi di intelligenza artificiale vengono impiegati per migliorare il rilevamento dei difetti e prevedere potenziali problemi di produzione. L'integrazione dei principi dell'Industria 4.0, tra cui l'analisi dei dati in tempo reale e il processo decisionale automatizzato, sta migliorando l'efficienza e la qualità complessive della produzione.

Controllo qualità e test nell'assieme di schede di circuito

Ispezione visiva

L'ispezione visiva è spesso la prima linea di difesa contro i difetti. L'ispezione manuale prevede che tecnici qualificati esaminino visivamente le CCA per individuare difetti evidenti come componenti mancanti o disallineati, ponti di saldatura e danni visibili. Pur essendo efficace, l'ispezione manuale è limitata da fattori umani. Per superare queste limitazioni, i produttori utilizzano sistemi AOI. Queste macchine utilizzano telecamere ad alta risoluzione e algoritmi avanzati di elaborazione delle immagini per rilevare difetti che potrebbero sfuggire all'occhio umano, come la presenza e l'orientamento corretto dei componenti, la qualità dei giunti di saldatura e i valori corretti dei componenti.

Ispezione a raggi X

L'ispezione a raggi X è preziosa per l'ispezione di giunti di saldatura nascosti, soprattutto in BGA e altri package senza piombo. Può rilevare vuoti nei giunti di saldatura e identificare difetti interni nei PCB multistrato. I sistemi avanzati a raggi X possono persino creare immagini 3D dei giunti di saldatura, consentendo un'analisi dettagliata della qualità dei giunti.

Test elettrici

I test elettrici verificano la funzionalità della CCA al di là di quanto possono rivelare le ispezioni visive e a raggi X. L'ICT utilizza un dispositivo a letto di chiodi per contattare i punti di test sulla CCA, testando i singoli componenti per la presenza, i valori corretti e la funzionalità di base. Il Flying Probe Testing offre un'alternativa flessibile per la produzione a basso volume o i prototipi, utilizzando sonde mobili per contattare i punti di test. Il test funzionale verifica le prestazioni complessive della CCA alimentando la scheda, simulando gli ingressi del mondo reale e verificando che tutte le uscite e le funzioni soddisfino le specifiche.

Screening di stress ambientale

Lo screening di stress ambientale (ESS) sottopone le CCA a condizioni di stress controllate per identificare potenziali punti deboli. Il ciclo termico cambia rapidamente le temperature per rivelare problemi con i giunti di saldatura, gli attacchi dei componenti e i materiali della scheda. Il test di vibrazione simula le sollecitazioni meccaniche che una CCA potrebbe subire durante il trasporto o nella sua applicazione finale. Il test di umidità espone la CCA a un'elevata umidità per verificare la presenza di potenziali problemi di corrosione o cortocircuito.

Standard e certificazioni di qualità

Per garantire una qualità costante, sono stati sviluppati diversi standard e certificazioni. L'IPC fornisce standard ampiamente riconosciuti come IPC-A-610 per l'accettabilità degli assiemi elettronici e IPC-J-STD-001 per i requisiti per gli assiemi elettrici ed elettronici saldati. ISO 9001:2015 è uno standard internazionale per i sistemi di gestione della qualità che aiuta le organizzazioni a dimostrare la propria capacità di fornire costantemente prodotti che soddisfano i requisiti dei clienti e delle normative.

Tecniche avanzate di controllo qualità

Con il progresso della tecnologia, vengono sviluppate nuove tecniche di controllo qualità per migliorare ulteriormente l'affidabilità e le prestazioni della CCA. I sistemi 3D AOI offrono funzionalità di ispezione più complete, tra cui la misurazione dell'altezza e della complanarità dei componenti, il rilevamento di conduttori o componenti sollevati e una migliore ispezione dei giunti di saldatura. Il controllo statistico del processo (SPC) aiuta a identificare tendenze e potenziali problemi prima che provochino difetti raccogliendo e analizzando i dati provenienti da varie fasi di produzione. Gli algoritmi di apprendimento automatico vengono impiegati per migliorare l'accuratezza e la velocità del rilevamento dei difetti, apprendendo dai dati storici per identificare anche anomalie sottili.

Test di pulizia

In molte applicazioni ad alta affidabilità, la pulizia della CCA è fondamentale. Il test di contaminazione ionica misura la pulizia della CCA lavando la scheda con un solvente e misurando il contenuto ionico della soluzione risultante. I risultati indicano il livello di residui potenzialmente dannosi, consentendo ai produttori di verificare l'efficacia del processo di pulizia.

Progettazione per il test (DFT)

Il controllo qualità inizia nella fase di progettazione con i principi DFT. Questi includono l'incorporazione di punti di test posizionati strategicamente per un accesso più facile durante il test, l'implementazione di funzionalità di boundary scan (JTAG) nei circuiti integrati per una migliore testabilità dei circuiti digitali complessi e la progettazione di CCA con sottosezioni modulari e facilmente testabili per semplificare la risoluzione dei problemi e la riparazione.

Applicazioni e vantaggi degli assiemi di schede di circuito

Applicazioni di elettronica di consumo

Cosa alimenta la vasta gamma di dispositivi elettronici di consumo che utilizziamo ogni giorno? Assiemi di schede di circuiti. Negli smartphone e nei tablet, le CCA sono meraviglie di miniaturizzazione, che racchiudono potenti processori, memoria e vari sensori in spazi incredibilmente compatti. I laptop e i PC si affidano alle CCA per le loro schede madri, schede grafiche e vari componenti periferici. La rivoluzione dell'IoT è stata resa possibile da CCA piccole ed efficienti integrate in dispositivi domestici intelligenti, dai termostati agli assistenti a comando vocale. I televisori moderni incorporano CCA sofisticate che gestiscono non solo la guida del display, ma anche le funzioni intelligenti, l'elaborazione audio e la connettività. La tecnologia indossabile, come gli smartwatch e i fitness tracker, rappresenta alcune delle applicazioni più impegnative per le CCA, che richiedono miniaturizzazione estrema ed efficienza energetica.

Applicazioni industriali e commerciali

Apparecchiature mediche

In campo medico, le CCA svolgono un ruolo fondamentale in vari dispositivi, soddisfacendo severi requisiti normativi. Le applicazioni includono sistemi di imaging come risonanza magnetica e tomografia computerizzata, monitor paziente, apparecchiature diagnostiche e dispositivi medici impiantabili. L'affidabilità e la precisione delle CCA sono fondamentali in queste applicazioni salvavita.

Elettronica automobilistica

I veicoli moderni sono essenzialmente computer su ruote, con CCA che controllano tutto, dalla gestione del motore ai sistemi di infotainment. Le applicazioni includono unità di controllo del motore (ECU), sistemi avanzati di assistenza alla guida (ADAS), sistemi di intrattenimento e navigazione in auto e sistemi di gestione della batteria dei veicoli elettrici. Le CCA nelle applicazioni automobilistiche devono resistere a condizioni ambientali difficili e soddisfare severi standard di affidabilità.

Aerospaziale e difesa

Il settore aerospaziale e della difesa richiede CCA in grado di funzionare in modo affidabile in condizioni estreme. Le applicazioni includono sistemi avionici, comunicazioni satellitari, sistemi radar e sonar e sistemi di guida per missili e droni. Le CCA in questo settore devono spesso soddisfare le specifiche militari per durata e prestazioni.

Telecomunicazioni

La spina dorsale del nostro mondo connesso si basa fortemente sulle CCA. Le applicazioni includono router e switch di rete, stazioni base per reti cellulari, apparecchiature di comunicazione in fibra ottica e stazioni di terra per comunicazioni satellitari. Le CCA nelle apparecchiature di telecomunicazione devono gestire elevate velocità di trasmissione dati e mantenere l'integrità del segnale su lunghe distanze.

Applicazioni specializzate

Circuiti RF ad alta frequenza

Utilizzate nelle comunicazioni wireless, queste CCA richiedono un'attenta progettazione per mantenere l'integrità del segnale alle alte frequenze. Le applicazioni includono apparecchiature di rete 5G, sistemi radar e comunicazioni satellitari. La progettazione di queste CCA spesso comporta materiali specializzati e tecniche di layout per ridurre al minimo la perdita di segnale e le interferenze.

Elettronica di potenza

I CCA progettati per applicazioni di potenza devono gestire correnti e tensioni elevate in modo efficiente. Le aree includono inverter per sistemi di energia solare, controllori motore per apparecchiature industriali e alimentatori per data center. Questi CCA spesso incorporano soluzioni di raffreddamento specializzate e componenti robusti per gestire gli alti livelli di potenza.

Elettronica flessibile

Questo campo emergente utilizza CCA flessibili per creare dispositivi elettronici pieghevoli o estensibili. Le applicazioni includono sensori medici indossabili, display flessibili e tessuti intelligenti. I CCA flessibili aprono nuove possibilità per l'integrazione dell'elettronica in fattori di forma e materiali non convenzionali.

Vantaggi dell'utilizzo dei CCA

I CCA offrono diversi vantaggi che li rendono indispensabili nella moderna progettazione elettronica. Riducono le dimensioni complessive e il peso dei dispositivi elettronici integrando più componenti su una singola scheda, il che è particolarmente cruciale in applicazioni come l'aerospaziale e i dispositivi mobili. L'uso di processi di assemblaggio automatizzati e pratiche di progettazione standardizzate porta a prodotti più coerenti e affidabili, particolarmente importanti in applicazioni critiche come dispositivi medici e sistemi automobilistici. Una volta coperti i costi iniziali di progettazione e configurazione, i CCA possono essere prodotti in grandi quantità in modo molto efficiente, riducendo i costi per unità. I percorsi di segnale brevi e ottimizzati nei CCA possono portare a prestazioni elettriche migliorate, in particolare nelle applicazioni ad alta frequenza. I design modulari dei CCA consentono una diagnosi più semplice dei problemi e la sostituzione di componenti difettosi o interi moduli. I CCA possono essere progettati in varie forme e dimensioni, consentendo la personalizzazione per adattarsi a specifici requisiti di prodotto.

Progressi tecnologici che consentono nuove applicazioni

Man mano che la tecnologia CCA si evolve, emergono nuove possibilità. La tecnologia HDI consente design ancora più compatti e complessi, consentendo la continua miniaturizzazione dei dispositivi. I PCB flessibili e rigido-flessibili stanno aprendo nuovi fattori di forma e applicazioni, in particolare nella tecnologia indossabile e nei dispositivi IoT. Nuovi materiali di substrato e inchiostri conduttivi stanno migliorando la gestione termica e l'integrità del segnale, consentendo ai CCA di operare in ambienti più difficili.

Vantaggi specifici del settore

Diversi settori sfruttano i vantaggi dei CCA in modi unici. Nel settore aerospaziale, i CCA leggeri e ad alta affidabilità sono fondamentali per ridurre il consumo di carburante e garantire la sicurezza nei sistemi degli aeromobili. Il settore medico beneficia della miniaturizzazione resa possibile dai CCA avanzati, consentendo procedure mediche meno invasive e dispositivi di monitoraggio della salute indossabili più confortevoli. Nell'industria automobilistica, i CCA robusti progettati per resistere a ambienti operativi difficili hanno consentito il rapido progresso dell'elettronica a bordo dei veicoli e delle tecnologie di guida autonoma.

Sfide e risoluzione dei problemi nell'assieme di schede di circuito

Sfide comuni di produzione

Problemi di saldatura

Sebbene la saldatura sia fondamentale nella produzione di CCA, è una fonte comune di problemi. Giunzioni incomplete, in cui la saldatura non collega completamente il componente alla scheda, possono portare a un guasto di connessione intermittente o completo. Le giunzioni fredde possono sembrare buone ma hanno una scarsa connessione elettrica, causando problemi di affidabilità. La saldatura eccessiva può portare a cortocircuiti tra connessioni adiacenti, danneggiando potenzialmente i componenti o causando malfunzionamenti del circuito. Questi problemi vengono spesso affrontati attraverso un'attenta applicazione della pasta saldante, una gestione precisa della temperatura nei forni di riflusso e tecniche di ispezione post-assemblaggio.

Problemi di posizionamento dei componenti

Con la tendenza alla miniaturizzazione, il posizionamento accurato dei componenti diventa sempre più impegnativo. Il disallineamento può causare connessioni elettriche scadenti o cortocircuiti. L'orientamento errato dei componenti può portare al completo guasto del circuito o al danneggiamento dei componenti quando viene applicata l'alimentazione. Macchine avanzate di pick-and-place con sistemi di visione aiutano a mitigare questi problemi, ma la calibrazione e la manutenzione regolari sono fondamentali per una precisione costante.

Problemi di progettazione

A volte, i problemi derivano dalla progettazione stessa. Specifiche inaccurate possono portare all'uso di componenti sbagliati, con conseguente malfunzionamento del circuito o problemi di prestazioni. Impronte errate, in cui i pad del PCB non corrispondono ai terminali dei componenti, possono rendere difficile o impossibile l'assemblaggio. Processi di revisione della progettazione rigorosi e l'uso dei principi DFM aiutano a individuare questi problemi prima della produzione, risparmiando tempo e risorse.

Sfide ambientali e operative

Gestione termica

Man mano che la densità dei componenti aumenta e i dispositivi diventano più potenti, la gestione del calore è fondamentale. Il surriscaldamento può portare a prestazioni ridotte, durata dei componenti ridotta e guasto catastrofico. Le strategie per la gestione termica includono un'attenta disposizione dei componenti per distribuire le fonti di calore, l'uso di dissipatori di calore e vias termici per un'efficace dissipazione del calore e l'implementazione di soluzioni di raffreddamento attivo in applicazioni ad alta potenza.

Umidità

L'umidità può essere dannosa per i CCA, portando potenzialmente alla corrosione di componenti e tracce metalliche, alla delaminazione di schede multistrato e a cortocircuiti elettrici dovuti alla condensa. Le misure protettive includono l'applicazione di rivestimenti conformi per sigillare la scheda, l'uso di materiali resistenti all'umidità e l'implementazione di procedure di stoccaggio e manipolazione adeguate per ridurre al minimo l'esposizione all'umidità.

Sollecitazioni meccaniche

In applicazioni come l'automotive o l'aerospaziale, i CCA possono essere soggetti a vibrazioni e urti significativi. Ciò può portare a giunzioni di saldatura incrinate, distacco dei componenti e cedimento a fatica del PCB. Le strategie di mitigazione includono l'uso di tecniche di montaggio resistenti alle vibrazioni, la selezione di componenti classificati per ambienti ad alta vibrazione e l'implementazione di materiali ammortizzanti nella progettazione complessiva del prodotto per proteggere i CCA sensibili.

Tecniche di risoluzione dei problemi

Ispezione visiva

L'ispezione visiva è spesso il primo passo per la risoluzione dei problemi, in grado di identificare danni visibili ai componenti o alla scheda, difetti di saldatura evidenti e segni di surriscaldamento o corrosione. Le tecniche avanzate di ispezione visiva includono l'uso di microscopi e telecamere ad alta risoluzione per un esame dettagliato.

Test elettrici

Quando l'ispezione visiva è insufficiente, il test elettrico è il passo successivo. Ciò può comportare l'uso di multimetri per verificare la continuità e le tensioni corrette, oscilloscopi per analizzare l'integrità e la temporizzazione del segnale e ICT specializzati per test completi dei componenti. Questi metodi possono identificare problemi che vanno da semplici circuiti aperti o cortocircuiti a problemi più complessi di temporizzazione o qualità del segnale.

Imaging termico

Le termocamere possono rivelare punti caldi sulla scheda, aiutando a identificare i componenti che assorbono corrente eccessiva, aree di alta resistenza dovute a connessioni scadenti e potenziali cortocircuiti. Questo metodo senza contatto è particolarmente utile per identificare problemi che potrebbero non essere evidenti in normali condizioni operative.

Ispezione a raggi X

Per i problemi non visibili dalla superficie, l'ispezione a raggi X consente l'esame di giunzioni di saldatura nascoste, in particolare nei BGA, l'identificazione di vuoti o incongruenze nelle connessioni di saldatura e il rilevamento di difetti interni nelle schede multistrato. Questa tecnica è preziosa per la risoluzione dei problemi di CCA complessi e densamente imballati.

Processi di riparazione e rilavorazione

Sostituzione dei componenti

Per i componenti difettosi o danneggiati, la sostituzione in genere comporta la rimozione accurata del vecchio componente utilizzando attrezzature di dissaldatura specializzate, la pulizia dei pad del PCB, il posizionamento e la saldatura del nuovo componente. Questo processo richiede abilità e precisione, soprattutto per i piccoli componenti a montaggio superficiale o per i package complessi come i BGA.

Riparazione dei giunti di saldatura

Per i problemi con i singoli giunti di saldatura, le tecniche includono la rifusione della saldatura esistente, l'aggiunta di saldatura fresca per rafforzare la connessione o la rifacimento completo del giunto. Queste riparazioni spesso richiedono strumenti specializzati come stazioni di rilavorazione ad aria calda o saldatori con punte sottili.

Riballinatura BGA

Per i BGA con sfere di saldatura difettose, viene utilizzata la riballinatura. Le vecchie sfere di saldatura vengono rimosse, il componente viene pulito e le nuove sfere di saldatura vengono fissate utilizzando uno stencil di riballinatura e un processo di rifusione. Questa complessa procedura richiede attrezzature e competenze specializzate.

Misure preventive

I principi DFM aiutano a garantire che i progetti siano ottimizzati per il processo di produzione. Ciò include l'adesione alle regole di progettazione per la spaziatura dei componenti e la larghezza delle tracce, la considerazione dell'accesso ai punti di test per una più facile risoluzione dei problemi e l'ottimizzazione del posizionamento dei componenti per un assemblaggio efficiente. L'applicazione di un rivestimento conforme al CCA può proteggere da umidità e corrosione, fornire una certa resistenza alle sollecitazioni meccaniche e prevenire la contaminazione. L'implementazione di protocolli rigorosi per la manipolazione e lo stoccaggio dei CCA può prevenire molti problemi, tra cui l'utilizzo di misure antistatiche, lo stoccaggio a clima controllato e un imballaggio adeguato.

Strumenti avanzati per la risoluzione dei problemi

Man mano che i CCA diventano più complessi, vengono sviluppati nuovi strumenti per facilitare la risoluzione dei problemi. I sistemi AOI utilizzano telecamere ad alta risoluzione e un'elaborazione delle immagini sofisticata per rilevare componenti mancanti o disallineati, identificare difetti dei giunti di saldatura e verificare i valori e la polarità corretti dei componenti. I sistemi ICT utilizzano un dispositivo a letto di chiodi per contattare i punti di test sul CCA, consentendo test completi dei singoli componenti, la verifica della funzionalità del circuito e la rapida identificazione dei guasti nella produzione ad alto volume. Il Boundary Scan Testing (test JTAG) consente di testare circuiti digitali complessi accedendo ai pin dei circuiti integrati attraverso una porta di test dedicata, verificando le connessioni tra i circuiti integrati senza accesso fisico alla sonda e esercitando e testando programmaticamente le funzioni del circuito.

Le sfide nell'assemblaggio di schede di circuiti sono tanto diverse quanto le applicazioni dei CCA stessi. Dai difetti di fabbricazione alle sollecitazioni ambientali, ogni sfida richiede una combinazione di misure preventive, sofisticate tecniche di risoluzione dei problemi e processi di riparazione qualificati. Man mano che la tecnologia continua ad avanzare, possiamo aspettarci che emergano soluzioni ancora più innovative per affrontare queste sfide, garantendo che i CCA rimangano al centro di sistemi elettronici affidabili e ad alte prestazioni.