Surface Mount Technology (SMT) telah mengubah manufaktur elektronik secara fundamental. Teknologi ini mengantarkan era miniaturisasi dan peningkatan performa dalam perakitan papan sirkuit cetak (PCB). Artikel ini membahas seluk-beluk SMT, termasuk evolusi, keunggulan, dan dampaknya pada berbagai industri.

Apa itu Teknologi Pemasangan Permukaan

SMT adalah metode perakitan PCB di mana komponen elektronik dipasang langsung ke permukaan papan. Tidak seperti teknologi melalui lubang, SMT tidak memerlukan komponen untuk dimasukkan melalui lubang yang dibor. Perubahan yang tampaknya sederhana dalam teknik pemasangan ini memiliki implikasi yang signifikan untuk desain dan manufaktur elektronik.

SMD, atau perangkat pemasangan di permukaan, merupakan inti dari SMT. Komponen ini dirancang khusus untuk metode perakitan ini dan secara khusus lebih kecil daripada komponen lubang tembus. Mereka sering kali memiliki pin pendek, kontak datar, atau bahkan bola solder kecil untuk koneksi. SMD umum termasuk resistor, kapasitor, induktor, dioda, transistor, dan sirkuit terpadu, masing-masing disesuaikan untuk pemasangan permukaan yang efisien.

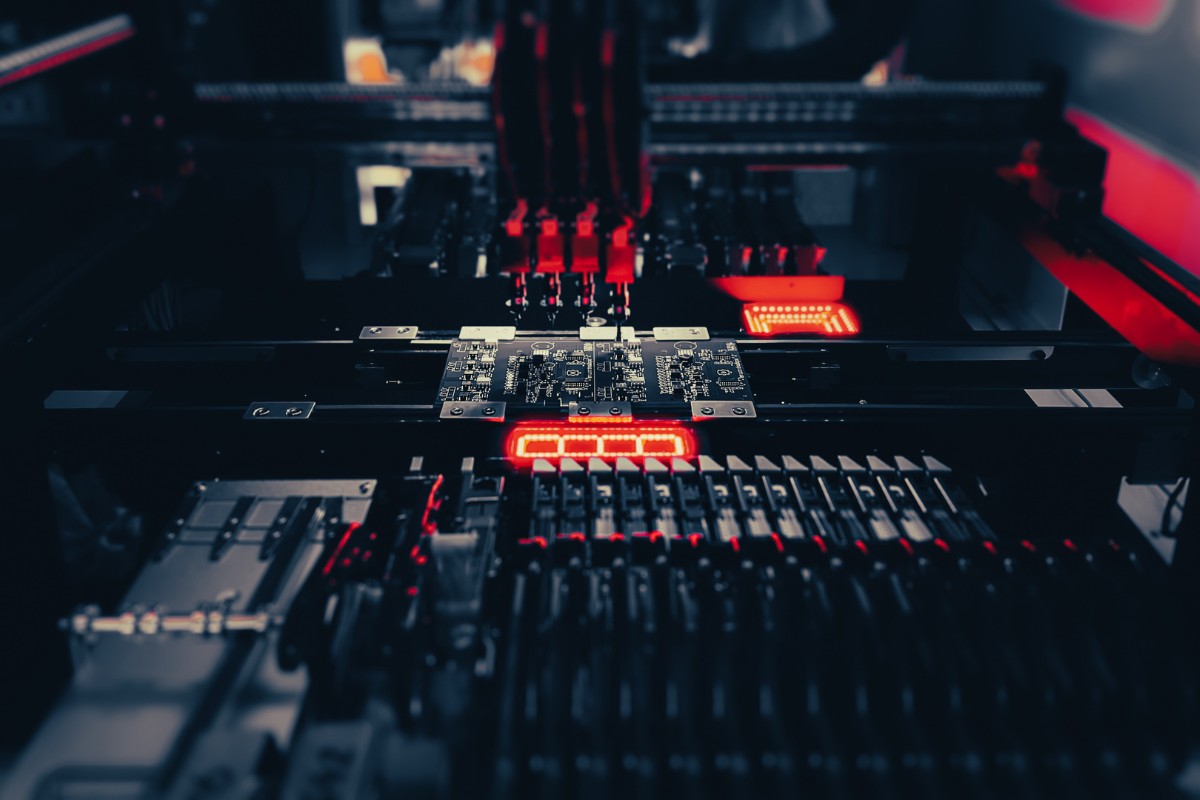

Proses perakitan SMT sangat tepat dan otomatis. Proses ini dimulai dengan mengoleskan pasta solder ke PCB menggunakan stensil. Pasta ini, campuran partikel solder kecil dan fluks, bertindak sebagai perekat dan media konduktif. Mesin pick-and-place kemudian mengeluarkan komponen dari gulungan atau baki dan memposisikannya di papan dengan akurasi yang luar biasa, sering kali menempatkan puluhan ribu komponen per jam.

Fase penyolderan reflow adalah saat keajaiban terjadi. Seluruh papan, yang sekarang diisi dengan komponen, melewati oven reflow. Proses pemanasan terkontrol ini melelehkan pasta solder, menciptakan sambungan listrik dan mekanik permanen antara komponen dan papan. Tegangan permukaan solder cair membantu menyelaraskan komponen, mengoreksi ketidaksesuaian penempatan kecil.

Dibandingkan dengan teknologi lubang tembus tradisional, metode perakitan ini menawarkan banyak keuntungan. Metode ini memungkinkan densitas komponen yang lebih tinggi, ukuran perangkat yang lebih kecil, dan sering kali meningkatkan performa listrik karena jalur koneksi yang lebih pendek. Otomatisasi yang melekat pada SMT juga mengarah pada waktu produksi yang lebih cepat dan berpotensi menurunkan biaya produksi dalam skala besar.

Evolusi Teknologi Pemasangan di Permukaan

Perjalanan SMT dari konsep baru hingga menjadi standar industri menunjukkan kecepatan inovasi yang pesat dalam manufaktur elektronik. Akarnya berasal dari tahun 1960-an ketika pertama kali dikembangkan dengan nama "pemasangan planar." Namun demikian, SMT tidak mendapatkan daya tarik yang signifikan dalam industri elektronik hingga tahun 1980-an.

IBM memainkan peran penting dalam pengembangan dan adopsi awal SMT. Salah satu aplikasi besar pertamanya adalah pada Komputer Digital Kendaraan Peluncur, yang digunakan pada Unit Instrumen yang memandu roket Saturn IB dan Saturn V milik NASA. Keberhasilan awal ini menunjukkan potensi SMT dalam aplikasi berkinerja tinggi dan sangat penting.

Transisi dari teknologi lubang tembus ke SMT dilakukan secara bertahap namun transformatif. Through-hole telah menjadi standar selama beberapa dekade, tetapi memiliki keterbatasan dalam ukuran papan, kepadatan komponen, dan efisiensi produksi. Ketika elektronik menjadi lebih kompleks dan permintaan untuk perangkat yang lebih kecil tumbuh, industri menyadari perlunya pendekatan baru.

SMT secara langsung mengatasi tantangan ini. Dengan memasang komponen secara langsung pada permukaan papan, hal ini menghilangkan kebutuhan untuk mengebor lubang, menghemat waktu dan mengurangi biaya. Lebih penting lagi, hal ini memungkinkan kepadatan komponen yang jauh lebih tinggi, membuka jalan bagi tren miniaturisasi yang telah mendefinisikan elektronik konsumen selama beberapa dekade.

Adopsi SMT meningkat pesat pada tahun 1980-an dan 1990-an. Pada tahun 1986, komponen yang dipasang di permukaan menyumbang sekitar 10% pasar. Satu dekade kemudian, komponen ini mendominasi rakitan elektronik berteknologi tinggi. Adopsi yang cepat ini didorong oleh beberapa faktor, termasuk meningkatnya permintaan untuk perangkat elektronik portabel, kebutuhan akan komputasi berkinerja lebih tinggi, dan dorongan untuk proses manufaktur yang lebih efisien.

Kemajuan teknologi dalam SMT terus berlanjut. Ukuran komponen telah menyusut secara dramatis, dengan beberapa SMD modern yang nyaris tidak terlihat. Pengembangan paket ball grid array (BGA), yang menggunakan susunan bola solder untuk koneksi, memungkinkan kepadatan koneksi yang lebih tinggi dan pembuangan panas yang lebih baik.

Peralatan manufaktur telah berevolusi seiring dengan teknologi komponen. Mesin pick-and-place modern sangat cepat dan tepat, mampu menempatkan puluhan ribu komponen per jam dengan akurasi tingkat mikron. Oven reflow juga telah menjadi lebih canggih, dengan beberapa zona pemanasan dan kontrol suhu yang tepat untuk mengakomodasi beragam kebutuhan termal dari komponen yang berbeda.

Peningkatan dalam teknologi pasta solder dan fluks telah meningkatkan keandalan koneksi SMT. Solder bebas timbal, yang dikembangkan sebagai respons terhadap masalah lingkungan, telah menjadi standar dalam banyak aplikasi. Kemajuan dalam kimia fluks telah meningkatkan kemampuan solder sekaligus mengurangi kebutuhan pembersihan pasca-perakitan.

Dampak SMT pada industri elektronik tidak dapat disangkal. Ini telah memungkinkan pengembangan perangkat elektronik yang lebih kecil, lebih ringan, dan lebih bertenaga yang sekarang kita anggap biasa. Ponsel pintar, tablet, dan perangkat yang dapat dikenakan sebagian besar berkat kemampuan SMT. Selain elektronik konsumen, SMT telah mengubah industri mulai dari otomotif hingga kedirgantaraan, memungkinkan sistem elektronik yang lebih canggih dalam kendaraan, pesawat terbang, dan satelit.

Evolusi SMT masih jauh dari selesai. Saat kami mendorong batas-batas miniaturisasi dan kinerja elektronik, tantangan dan inovasi baru terus bermunculan. Pengembangan teknologi pengemasan 3D dan integrasi SMT dengan proses manufaktur aditif hanyalah beberapa contoh bagaimana teknologi ini terus beradaptasi dan berkembang.

Keuntungan dari Teknologi Pemasangan di Permukaan

SMT menawarkan banyak keuntungan yang membuatnya menjadi metode yang lebih disukai untuk perakitan PCB di sebagian besar aplikasi elektronik modern. Manfaat ini mencakup desain, manufaktur, dan kinerja.

Miniaturisasi dan Efisiensi Ruang

SMT secara dramatis mengurangi ukuran perangkat elektronik. Komponen SMT pada dasarnya lebih kecil daripada komponen lubang tembus, sering kali dengan faktor sepuluh atau lebih. Pengurangan ukuran ini memungkinkan kepadatan komponen yang jauh lebih tinggi pada PCB.

SMT juga memungkinkan penggunaan kedua sisi PCB untuk penempatan komponen. Kemampuan dua sisi ini secara efektif menggandakan ruang yang tersedia untuk komponen, sehingga menghasilkan desain yang lebih ringkas. Hasilnya adalah perangkat elektronik yang lebih kecil dan lebih ringan dengan fungsionalitas yang sama atau lebih besar.

Miniaturisasi ini sangat penting untuk pengembangan elektronik portabel modern. Smartphone, misalnya, mengemas daya komputasi yang beberapa dekade lalu membutuhkan mesin berukuran desktop ke dalam perangkat berukuran saku. Teknologi yang dapat dikenakan, seperti jam tangan pintar dan pelacak kebugaran, hampir tidak mungkin dilakukan tanpa efisiensi ruang SMT.

Manfaat Manufaktur

SMT menawarkan keuntungan yang signifikan dalam proses manufaktur, yang mengarah pada peningkatan efisiensi dan potensi biaya produksi yang lebih rendah. Menghilangkan pengeboran lubang untuk kabel komponen menyederhanakan fabrikasi PCB dan mengurangi limbah material, menghemat waktu, dan mengurangi risiko cacat yang terkait dengan pengeboran.

Proses perakitannya sendiri sangat otomatis. Mesin pick-and-place dapat dengan cepat dan akurat menempatkan komponen pada papan, dengan beberapa sistem canggih yang mampu menempatkan lebih dari 100.000 komponen per jam. Kecepatan dan ketepatan ini menghasilkan waktu produksi yang lebih cepat dan hasil yang lebih tinggi dibandingkan dengan perakitan melalui lubang.

Penyolderan aliran ulang, metode yang digunakan untuk membuat sambungan permanen dalam SMT, memungkinkan penyolderan simultan semua komponen pada papan. Hal ini berbeda dengan penyolderan berurutan yang sering kali diperlukan dalam perakitan melalui lubang. Hasilnya adalah proses penyolderan yang lebih seragam dan dapat diandalkan dengan mengurangi tekanan termal pada papan dan komponen.

Keunggulan Kinerja dan Keandalan

SMT dapat menawarkan manfaat kinerja di beberapa bidang. Panjang kabel yang lebih pendek dan berkurangnya kapasitansi parasit dan induktansi komponen SMT dapat menghasilkan kinerja frekuensi tinggi yang lebih baik. Hal ini sangat penting dalam aplikasi seperti komunikasi nirkabel dan sirkuit digital berkecepatan tinggi.

Rakitan SMT yang dirancang dengan benar dapat menunjukkan kinerja mekanis yang sangat baik. Banyak komponen SMT memiliki ketahanan yang lebih baik terhadap guncangan dan getaran daripada komponen lubang tembus, sebagian karena massanya yang lebih rendah dan tidak adanya timah yang dapat bertindak sebagai pemusat tegangan.

Sifat planar rakitan SMT juga dapat mengarah pada peningkatan kinerja termal. Dengan komponen yang bersentuhan dekat dengan permukaan papan, pembuangan panas bisa lebih efisien, terutama bila dikombinasikan dengan teknik seperti penggunaan vias termal atau PCB berinti logam.

Fleksibilitas dan Inovasi Desain

SMT memberikan fleksibilitas yang belum pernah ada sebelumnya kepada para desainer. Kemampuan untuk menempatkan komponen pada kedua sisi papan, dikombinasikan dengan berbagai jenis paket SMT yang tersedia, memungkinkan desain sirkuit yang lebih kompleks dan inovatif.

Fleksibilitas ini meluas ke jenis papan yang dapat digunakan. SMT kompatibel dengan PCB fleksibel dan kaku-fleksibel, membuka kemungkinan baru untuk elektronik dalam faktor bentuk yang tidak konvensional. Hal ini sangat penting dalam mengembangkan produk seperti smartphone yang dapat dilipat dan perangkat elektronik yang dapat dikenakan.

Ukuran komponen SMT yang kecil memungkinkan penggunaan ruang papan yang lebih efisien untuk jejak perutean. Hal ini dapat menghasilkan desain papan yang lebih sederhana dengan lebih sedikit lapisan, sehingga berpotensi mengurangi biaya dan meningkatkan integritas sinyal.

Efektivitas Biaya

Meskipun investasi awal dalam peralatan SMT bisa sangat besar, teknologi ini sering kali terbukti hemat biaya dalam jangka panjang, terutama untuk produksi volume tinggi. Peningkatan otomatisasi mengurangi biaya tenaga kerja dan potensi kesalahan manusia. Ukuran komponen yang lebih kecil dan pengurangan penggunaan material dalam fabrikasi PCB juga dapat berkontribusi pada penghematan biaya.

Keandalan yang lebih tinggi dari rakitan SMT yang dirancang dan diproduksi dengan benar dapat mengurangi biaya garansi dan perbaikan selama masa pakai produk. Hal ini sangat penting dalam industri di mana kegagalan perangkat dapat menimbulkan konsekuensi yang signifikan, seperti aplikasi otomotif atau medis.

Keuntungan biaya SMT paling menonjol dalam produksi volume tinggi. Untuk pembuatan prototipe atau produksi volume yang sangat rendah, biaya penyiapan awal dan peralatan khusus yang diperlukan dapat membuat teknologi lubang tembus menjadi lebih ekonomis dalam beberapa kasus.

Proses Perakitan Pemasangan di Permukaan

Proses perakitan SMT adalah urutan langkah yang canggih, masing-masing sangat penting untuk menghasilkan rakitan elektronik berkualitas tinggi dan andal. Mari kita telusuri proses ini secara mendetail, mulai dari persiapan awal PCB hingga kontrol kualitas akhir.

Persiapan PCB

Prosesnya dimulai dengan PCB itu sendiri. Desain PCB untuk SMT memerlukan pertimbangan yang cermat terhadap tata letak pad, perutean jejak, dan topologi papan secara keseluruhan. Papan ini biasanya memiliki bantalan logam datar - biasanya tembaga berlapis timah, timah, perak, atau emas - yang berfungsi sebagai area pendaratan untuk komponen.

Elemen yang sangat penting adalah penerapan masker solder. Lapisan polimer seperti pernis tipis ini diaplikasikan pada papan, sehingga hanya bantalan solder yang terbuka. Ini membantu mencegah jembatan solder di antara bantalan yang berjarak dekat dan melindungi jejak tembaga dari oksidasi.

Fitur penting lainnya dalam desain PCB SMT adalah penyertaan tanda fidusia. Bantalan logam kecil yang biasanya berbentuk lingkaran ini berfungsi sebagai titik referensi untuk peralatan perakitan otomatis, memastikan keselarasan komponen yang tepat.

Aplikasi Pasta Solder

Langkah berikutnya adalah mengoleskan pasta solder ke PCB. Pasta solder adalah campuran partikel solder kecil (biasanya berdiameter 20-45 mikrometer) yang tersuspensi dalam media fluks. Pasta ini untuk sementara menahan komponen pada tempatnya dan, ketika meleleh, membentuk sambungan solder permanen.

Pasta solder biasanya diaplikasikan dengan menggunakan proses pencetakan stensil. Stensil logam, yang secara tepat disesuaikan dengan desain PCB, ditempatkan di atas papan. Pasta solder kemudian disebarkan di atas stensil menggunakan alat pembersih yg terbuat dr karet, dengan jumlah pasta yang terkontrol ke setiap bantalan yang terbuka.

Volume dan konsistensi pasta solder sangat penting. Pasta yang terlalu sedikit dapat menyebabkan sambungan yang lemah atau terbuka, sementara pasta yang terlalu banyak dapat menyebabkan jembatan solder di antara bantalan yang berdekatan. Mesin pencetak pasta solder modern sering kali menggabungkan sistem umpan balik loop tertutup dan inspeksi penglihatan untuk memastikan pengendapan pasta yang konsisten dan berkualitas tinggi.

Penempatan Komponen

Dengan pasta solder yang diaplikasikan, papan bergerak ke tahap penempatan komponen. Hal ini biasanya dilakukan oleh mesin pick-and-place otomatis.

Mesin-mesin ini mengambil komponen dari gulungan, baki, atau tabung dan menempatkannya ke PCB dengan akurasi yang luar biasa. Sistem yang canggih dapat menempatkan puluhan ribu komponen per jam, dengan akurasi penempatan yang diukur dalam mikrometer.

Mesin menggunakan berbagai metode untuk memastikan penempatan yang akurat. Sistem optik mengenali tanda fidusia pada PCB untuk penyelarasan secara keseluruhan. Sistem pengenalan komponen memastikan setiap bagian diorientasikan dengan benar sebelum penempatan. Beberapa sistem bahkan menggunakan pemeriksaan sinar X secara real-time untuk komponen yang paling kritis atau kompleks.

Sifat pasta solder yang lengket membantu menahan komponen di tempatnya setelah diposisikan. Hal ini kadang-kadang disebut sebagai "kekuatan hijau" perakitan, karena memungkinkan papan dipindahkan ke tahap berikutnya tanpa menggeser posisi komponen.

Penyolderan Aliran Ulang

Papan yang telah diisi kemudian memasuki oven reflow, di mana pasta solder dilelehkan untuk membentuk sambungan listrik dan mekanik permanen. Proses ini lebih kompleks daripada sekadar memanaskan papan ke satu suhu.

Profil reflow yang khas terdiri dari beberapa fase yang berbeda:

- Panaskan terlebih dahulu: Papan secara bertahap dihangatkan hingga sekitar 150°C untuk pemanasan yang merata dan untuk mengaktifkan fluks dalam pasta solder.

- Perendaman termal: Suhu dipertahankan stabil untuk suatu periode, memungkinkan semua komponen mencapai suhu yang seragam. Hal ini meminimalkan guncangan termal dan mengurangi risiko cacat.

- Mengalir kembali: Suhu dengan cepat naik di atas titik leleh solder (biasanya sekitar 220°C untuk solder bebas timah). Solder cair membentuk sambungan antara kabel komponen dan bantalan PCB.

- Pendinginan: Papan didinginkan secara bertahap, sehingga memungkinkan solder mengeras dan membentuk sambungan yang kuat dan andal.

Profil suhu yang tepat dioptimalkan dengan cermat berdasarkan faktor-faktor seperti ketebalan papan, jenis komponen, dan komposisi pasta solder. Oven reflow modern menawarkan beberapa zona pemanasan yang dikontrol secara independen untuk mencapai kontrol suhu yang tepat selama proses berlangsung.

Inspeksi dan Kontrol Kualitas

Setelah reflow, PCB yang telah dirakit menjalani pemeriksaan yang ketat untuk memastikan kualitasnya. Hal ini biasanya melibatkan kombinasi teknik pemeriksaan otomatis dan manual.

Sistem Inspeksi Optik Otomatis (AOI) menggunakan kamera beresolusi tinggi dan algoritme pemrosesan gambar yang canggih untuk mendeteksi masalah seperti komponen yang hilang, orientasi yang salah, atau cacat solder. Sistem ini dapat memeriksa ratusan sambungan solder per detik, memberikan umpan balik yang cepat tentang kualitas perakitan.

Untuk komponen dengan sambungan solder tersembunyi, seperti paket Ball Grid Array (BGA), sistem pemeriksaan sinar X digunakan. Sistem ini dapat mendeteksi masalah seperti solder yang tidak mencukupi, lubang pada sambungan solder, atau menjembatani antara bola yang berdekatan.

Pengujian kelistrikan juga sangat penting. Pengujian Dalam Rangkaian (In-Circuit Testing/ICT) menggunakan perlengkapan paku untuk melakukan kontak dengan titik uji pada papan, memungkinkan verifikasi kelistrikan yang cepat pada sirkuit yang dirakit. Pengujian fungsional, di mana papan dinyalakan dan diuji coba, memberikan verifikasi akhir untuk perakitan dan pengoperasian yang tepat.

Proses Pasca Perakitan

Tergantung pada aplikasi dan persyaratan tertentu, papan yang dirakit dapat menjalani proses tambahan. Hal ini dapat mencakup:

- Pembersihan: Meskipun banyak proses SMT modern yang dirancang untuk "tanpa pembersihan", beberapa aplikasi, terutama di bidang kedirgantaraan atau medis, mungkin memerlukan penghilangan residu fluks dengan menggunakan larutan dan peralatan pembersih khusus.

- Pelapisan Konformal: Untuk papan yang diperuntukkan bagi lingkungan yang keras, lapisan pelindung tipis dapat diaplikasikan untuk melindungi dari kelembapan, debu, dan kontaminan kimiawi, sehingga meningkatkan keandalan perakitan dalam jangka panjang.

- Pengisian ulang: Untuk aplikasi keandalan tinggi tertentu, epoksi cair dapat dialirkan di bawah BGA atau komponen besar lainnya. Underfill ini, setelah diawetkan, memberikan dukungan mekanis tambahan dan perlindungan terhadap tekanan siklus termal.

Proses perakitan SMT, mulai dari persiapan PCB awal hingga pengujian akhir, menunjukkan ketepatan dan kecanggihan manufaktur elektronik modern. Setiap langkah dibangun di atas langkah sebelumnya, yang berpuncak pada produksi rakitan elektronik yang kompleks dan andal yang memberi daya pada dunia kita yang semakin terhubung.

Pemasangan di Permukaan vs. Teknologi Lubang Tembus

Meskipun SMT telah menjadi metode dominan untuk perakitan PCB dalam banyak aplikasi, teknologi lubang tembus masih memainkan peran penting. Memahami perbedaan antara kedua teknologi ini sangat penting bagi para insinyur dan desainer yang membuat keputusan tentang desain dan manufaktur produk elektronik.

Perbedaan Utama dalam Pemasangan Komponen

Perbedaan mendasar antara SMT dan teknologi lubang tembus terletak pada cara pemasangan komponen ke PCB. Dalam SMT, komponen dipasang langsung ke permukaan papan. Kabel atau terminasinya bersentuhan dengan bantalan pada permukaan papan. Sebaliknya, komponen lubang tembus memiliki kabel kawat yang dimasukkan melalui lubang yang dibor di PCB. Kabel ini kemudian disolder di sisi berlawanan dari papan.

Perbedaan dalam teknik pemasangan ini memiliki implikasi yang luas. Komponen SMT umumnya jauh lebih kecil. Resistor yang dipasang di permukaan, misalnya, mungkin panjangnya kurang dari satu milimeter, sedangkan resistor lubang tembus bisa beberapa milimeter. Perbedaan ukuran ini merupakan faktor kunci dalam miniaturisasi perangkat elektronik.

Perbedaan signifikan lainnya adalah bahwa SMT memungkinkan penempatan komponen pada kedua sisi PCB. Komponen lubang tembus, karena kabelnya yang menonjol, biasanya hanya ditempatkan di satu sisi. Kemampuan dua sisi SMT ini secara efektif menggandakan real estat yang tersedia untuk komponen, memungkinkan sirkuit yang lebih kompleks di area papan tertentu.

Perbandingan Proses Manufaktur

Proses manufaktur untuk SMT dan perakitan melalui lubang berbeda secara signifikan.

Persiapan PCB: Perakitan melalui lubang membutuhkan pengeboran lubang di PCB untuk setiap kabel komponen. Hal ini menambah waktu dan biaya fabrikasi papan dan berpotensi menimbulkan cacat. SMT, hanya membutuhkan pencetakan bantalan solder pada permukaan papan, menyederhanakan fabrikasi PCB.

Penempatan Komponen: Penyisipan komponen melalui lubang secara tradisional merupakan proses manual, meskipun peralatan penyisipan otomatis tersedia untuk beberapa jenis komponen. SMT, sangat cocok untuk otomatisasi. Mesin pick-and-place dapat dengan cepat dan akurat menempatkan komponen SMT, sehingga secara signifikan meningkatkan kecepatan dan konsistensi perakitan.

Proses Penyolderan: Perakitan melalui lubang biasanya menggunakan penyolderan gelombang, di mana papan yang terisi dilewatkan di atas gelombang solder cair. Hal ini dapat menjadi tantangan untuk dikontrol, terutama untuk papan dengan campuran komponen lubang tembus dan pemasangan di permukaan. SMT menggunakan penyolderan reflow, di mana pasta solder dioleskan ke papan sebelum penempatan komponen dan kemudian dilelehkan dalam oven yang dikontrol dengan hati-hati. Hal ini memungkinkan kontrol yang lebih tepat terhadap proses penyolderan dan dapat menghasilkan sambungan solder yang lebih konsisten dan berkualitas tinggi.

Pertimbangan Kinerja dan Keandalan

Baik teknologi SMT maupun through-hole dapat menghasilkan rakitan elektronik yang andal, tetapi masing-masing memiliki kelebihan.

Kinerja Listrik: SMT umumnya menawarkan kinerja yang lebih baik dalam aplikasi frekuensi tinggi. Panjang kabel yang lebih pendek dan berkurangnya kapasitansi parasit dan induktansi komponen SMT menghasilkan transmisi sinyal yang lebih bersih dan lebih sedikit gangguan elektromagnetik. Hal ini membuat SMT menguntungkan dalam aplikasi seperti komunikasi nirkabel atau sirkuit digital berkecepatan tinggi.

Kekuatan Mekanis: Komponen lubang tembus, dengan ujungnya yang memanjang melalui papan, sering kali memberikan koneksi mekanis yang lebih kuat. Hal ini dapat menguntungkan dalam aplikasi yang mengalami getaran tinggi atau tekanan mekanis, seperti lingkungan otomotif atau industri. Rakitan SMT yang dirancang dengan baik juga dapat menunjukkan keandalan mekanis yang sangat baik, dan teknik seperti underfill dapat lebih meningkatkan ketangguhannya.

Kinerja Termal: Karakteristik termal rakitan SMT dan lubang tembus dapat berbeda secara signifikan. Komponen lubang tembus, dengan ujungnya yang memanjang melalui papan, dapat menyediakan jalur untuk pembuangan panas. SMT memungkinkan penggunaan bidang tembaga yang lebih efisien untuk penyebaran panas, dan teknik seperti vias termal dapat digunakan untuk meningkatkan pembuangan panas bila diperlukan.

Fleksibilitas Desain dan Ketersediaan Komponen

SMT menawarkan fleksibilitas desain yang lebih besar dalam banyak hal. Ukuran komponen SMT yang lebih kecil memungkinkan kepadatan komponen yang lebih tinggi dan perutean yang lebih kompleks pada area papan tertentu. SMT juga lebih kompatibel dengan PCB fleksibel dan kaku-fleksibel, membuka kemungkinan untuk faktor bentuk yang tidak konvensional.

Teknologi lubang tembus masih memiliki keunggulan di area tertentu. Beberapa komponen khusus atau berdaya tinggi hanya tersedia dalam paket lubang tembus. Through-hole juga sering kali lebih disukai untuk komponen yang mungkin perlu diganti atau ditingkatkan, seperti konektor atau jenis kapasitor tertentu, karena koneksi mekanis yang lebih kuat membuatnya lebih cocok untuk penyisipan dan pelepasan yang berulang.

SMT mendukung berbagai jenis paket canggih, seperti BGA dan Quad Flat Packages (QFP), yang memungkinkan kepadatan koneksi yang sangat tinggi. Jenis paket ini tidak memiliki padanan langsung dalam teknologi lubang tembus.

Pertimbangan Biaya

Perbandingan biaya antara SMT dan teknologi lubang tembus bergantung pada berbagai faktor, termasuk volume produksi, pemilihan komponen, dan persyaratan aplikasi tertentu.

Untuk produksi bervolume tinggi, SMT umumnya lebih hemat biaya. Tingkat otomatisasi yang lebih tinggi dalam perakitan SMT menghasilkan waktu produksi yang lebih cepat dan biaya tenaga kerja yang lebih rendah. Ukuran komponen SMT yang diperkecil juga dapat menghasilkan ukuran papan yang lebih kecil secara keseluruhan, sehingga mengurangi biaya material.

Untuk produksi atau pembuatan prototipe bervolume rendah, perakitan melalui lubang terkadang lebih ekonomis. Peralatan yang diperlukan untuk perakitan SMT merupakan investasi modal yang signifikan. Untuk produksi kecil, biaya penyiapan untuk SMT bisa lebih besar daripada keuntungan efisiensi.

Biaya komponen juga bisa menjadi faktor. Meskipun banyak komponen yang lebih murah dalam paket SMT karena ukurannya yang lebih kecil dan produksi bervolume tinggi, hal ini tidak selalu terjadi. Beberapa komponen khusus mungkin lebih mahal atau hanya tersedia dalam paket melalui lubang.

Pertimbangan Khusus Aplikasi

Pilihan antara SMT dan lubang tembus sering kali bergantung pada aplikasi spesifik.

Militer dan Kedirgantaraan: Industri ini sering kali lebih memilih teknologi lubang tembus untuk komponen penting karena keandalannya yang dianggap lebih tinggi dalam kondisi ekstrem. Sambungan mekanis yang lebih kuat dari komponen lubang tembus dapat menguntungkan dalam lingkungan dengan getaran tinggi atau gaya-g tinggi.

Elektronik Konsumen: SMT mendominasi sektor ini karena keunggulannya dalam miniaturisasi dan efisiensi produksi volume tinggi. Ukuran kecil dan bobot yang ringan dari rakitan SMT sangat penting untuk perangkat portabel seperti smartphone, tablet, dan perangkat yang dapat dikenakan.

Otomotif: Kendaraan modern semakin mengandalkan SMT untuk sebagian besar elektroniknya karena kebutuhan akan modul kontrol yang ringkas dan andal. Komponen lubang tembus masih dapat digunakan untuk aplikasi berdaya tinggi atau keandalan tinggi tertentu.

Peralatan Industri: Sektor ini sering menggunakan perpaduan antara teknologi SMT dan lubang tembus. SMT lebih disukai untuk elektronik kontrol, sementara lubang tembus dapat digunakan untuk komponen atau suku cadang yang kokoh dan berdaya tinggi yang mungkin memerlukan penggantian di lapangan.

Banyak desain PCB modern menggunakan kombinasi SMT dan komponen lubang tembus, memanfaatkan kekuatan masing-masing teknologi yang sesuai. Pendekatan hibrida ini memungkinkan perancang untuk mengoptimalkan kinerja, keandalan, dan biaya berdasarkan persyaratan spesifik dari setiap bagian sirkuit.

Aplikasi dan Dampak Industri dari SMT

SMT telah memberikan dampak yang besar di berbagai industri, merevolusi desain produk dan proses manufaktur. Pengaruhnya meluas dari elektronik konsumen hingga kedirgantaraan, perangkat medis, dan lainnya. Mari kita telusuri bagaimana SMT telah mentransformasi berbagai sektor.

Elektronik Konsumen

Industri elektronik konsumen mungkin merupakan industri yang paling banyak mengalami transformasi oleh SMT. Teknologi ini telah menjadi pendorong utama tren miniaturisasi yang telah mendefinisikan elektronik pribadi selama beberapa dekade terakhir.

Ponsel cerdas adalah contoh utama. Perangkat ini mengemas daya komputasi, kemampuan komunikasi nirkabel, layar resolusi tinggi, dan sistem kamera canggih ke dalam faktor bentuk seukuran saku. Tanpa kepadatan komponen yang tinggi dan miniaturisasi yang dimungkinkan oleh SMT, smartphone modern tidak akan mungkin ada.

Tablet dan laptop juga telah diuntungkan. Teknologi ini memungkinkan perangkat yang lebih tipis dan lebih ringan dengan daya tahan baterai yang lebih lama. Evolusi laptop dari mesin besar menjadi ultrabook yang ramping sebagian besar berkat efisiensi ruang SMT.

Teknologi yang dapat dikenakan, seperti jam tangan pintar dan pelacak kebugaran, merupakan kategori lain yang berutang keberadaannya pada SMT. Perangkat ini membutuhkan desain sirkuit yang sangat ringkas agar sesuai dengan faktor bentuknya yang kecil namun tetap menyediakan fungsionalitas canggih seperti pemantauan detak jantung, pelacakan GPS, dan komunikasi nirkabel.

Dalam hiburan di rumah, SMT telah memungkinkan pengembangan perangkat yang semakin canggih dan ringkas. Smart TV modern menggabungkan prosesor yang kuat dan konektivitas nirkabel dalam profil yang tipis. Konsol game mengemas kemampuan grafis dan pemrosesan berkinerja tinggi ke dalam penutup yang relatif kecil.

Elektronik Otomotif

Industri otomotif telah mengalami transformasi yang signifikan dengan meningkatnya integrasi elektronik, dan SMT telah memainkan peran penting.

Engine Control Unit (ECU) telah menjadi lebih canggih, mengelola segala sesuatu mulai dari injeksi bahan bakar hingga kontrol emisi dengan presisi yang semakin meningkat. SMT memungkinkan unit-unit ini menjadi ringkas namun bertenaga, yang mampu memproses sejumlah besar data sensor secara real-time.

Sistem Bantuan Pengemudi Tingkat Lanjut (ADAS) sangat bergantung pada SMT untuk implementasinya. Fitur-fitur seperti kontrol jelajah adaptif, peringatan keluar jalur, dan pengereman darurat otomatis memerlukan modul kontrol elektronik yang ringkas dan andal. Ukuran rakitan SMT yang kecil memungkinkan sistem ini diintegrasikan dengan mulus ke dalam kendaraan.

Sistem infotainment pada kendaraan modern telah menjadi semakin canggih, menawarkan fitur-fitur seperti navigasi, integrasi smartphone, dan audio dengan kualitas tinggi. SMT memungkinkan sistem yang kompleks ini untuk masuk ke dalam ruang dasbor terbatas yang tersedia.

Munculnya kendaraan listrik dan hibrida telah menciptakan permintaan baru untuk elektronik otomotif. Sistem manajemen baterai, yang sangat penting untuk pengoperasian yang aman dan efisien dari kendaraan ini, mengandalkan SMT untuk desainnya yang ringkas dan berkinerja tinggi. Elektronika daya untuk kontrol motor pada kendaraan listrik juga mendapat manfaat dari karakteristik termal dan listrik yang unggul dari rakitan SMT yang dirancang dengan baik.

Kedirgantaraan dan Pertahanan

Sementara industri kedirgantaraan dan pertahanan secara tradisional lebih menyukai teknologi lubang tembus karena keunggulan keandalannya, SMT telah membuat terobosan yang signifikan.

Dalam penerbangan komersial, SMT telah memungkinkan pengembangan sistem avionik yang lebih canggih. Komputer manajemen penerbangan, sistem navigasi, dan sistem hiburan dalam penerbangan semuanya mendapat manfaat dari ukuran dan berat rakitan SMT yang lebih kecil.

Teknologi satelit juga mendapat manfaat dari SMT. Pengurangan berat rakitan SMT sangat berharga dalam aplikasi satelit, di mana setiap gram yang dihemat dalam berat komponen dapat menghasilkan penghematan biaya yang signifikan dalam biaya peluncuran. SMT juga memungkinkan fungsionalitas yang lebih kompleks untuk dikemas ke dalam ruang terbatas yang tersedia dalam desain satelit.

Dalam aplikasi militer, SMT telah digunakan dalam perangkat komunikasi portabel, memungkinkan desain yang lebih ringkas dan ringan yang sangat penting untuk operasi lapangan. Sistem radar dan peralatan perang elektronik juga telah mendapatkan manfaat dari karakteristik kinerja frekuensi tinggi yang lebih baik dari SMT.

Peralatan Medis

Industri perangkat medis telah memanfaatkan SMT untuk menciptakan perangkat yang lebih canggih, ringkas, dan ramah pasien.

Perangkat medis portabel telah mengalami kemajuan yang signifikan. Perangkat seperti monitor glukosa untuk penderita diabetes telah menjadi lebih kecil dan lebih mudah digunakan. Pelacak kesehatan yang dapat dikenakan, yang memantau berbagai tanda vital, mengandalkan SMT untuk desainnya yang ringkas.

Perangkat medis implan merupakan aplikasi penting dari SMT. Alat pacu jantung dan defibrilator cardioverter-defibrillator (ICD) implan telah menjadi lebih kecil dan lebih canggih, sehingga meningkatkan kenyamanan pasien dan masa pakai perangkat. Implan rumah siput, yang memulihkan pendengaran bagi beberapa individu dengan gangguan pendengaran yang parah, menggunakan SMT untuk mengemas kemampuan pemrosesan sinyal yang kompleks ke dalam perangkat implan yang kecil.

Peralatan diagnostik juga sangat diuntungkan. Mesin ultrasound, misalnya, telah berevolusi dari sistem berbasis gerobak yang besar menjadi perangkat genggam yang dapat dengan mudah dibawa dan digunakan di tempat perawatan. Miniaturisasi ini, yang dimungkinkan oleh SMT, telah memperluas aksesibilitas pencitraan medis tingkat lanjut.

SMT juga memungkinkan pengembangan peralatan laboratorium yang lebih canggih. Penganalisis darah otomatis dan mesin pengurutan DNA memanfaatkan kepadatan komponen yang tinggi dari SMT untuk mengemas kemampuan analisis yang kompleks ke dalam faktor bentuk yang relatif ringkas.

Keandalan rakitan SMT sangat penting dalam aplikasi medis, di mana kegagalan perangkat dapat menimbulkan konsekuensi yang serius. Proses kontrol kualitas yang ketat dan teknik desain khusus digunakan untuk memastikan keandalan jangka panjang perangkat medis yang menggunakan SMT.

Peralatan Industri dan Telekomunikasi

Di sektor industri, SMT telah memfasilitasi pengembangan sistem kontrol yang lebih ringkas dan canggih, yang berkontribusi pada kemajuan otomasi dan inisiatif Industri 4.0.

Pengontrol Logika Terprogram (PLC) telah menjadi lebih kuat dan ringkas berkat SMT. Hal ini memungkinkan sistem kontrol yang lebih kompleks untuk diimplementasikan di lingkungan industri yang terbatas ruang.

SMT juga memainkan peran penting dalam pengembangan sensor dan sistem akuisisi data untuk aplikasi industri. Internet of Things (IoT) sangat bergantung pada node sensor yang ringkas dan berdaya rendah, yang dimungkinkan oleh SMT.

Dalam industri telekomunikasi, SMT telah berperan penting dalam evolusi infrastruktur jaringan. Router, sakelar, dan stasiun pangkalan seluler telah menjadi lebih ringkas dan hemat energi sekaligus menawarkan peningkatan kemampuan penanganan data.

Pengembangan teknologi 5G, dengan persyaratannya untuk operasi frekuensi tinggi dan peralatan yang ringkas, sangat bergantung pada SMT. Kemampuan untuk membuat sirkuit RF yang padat dan berkinerja tinggi sangat penting untuk mengimplementasikan susunan antena canggih dan pemrosesan sinyal yang diperlukan untuk jaringan 5G.

Dampak pada Manufaktur dan Rantai Pasokan

Di luar aplikasi langsungnya, SMT telah memberikan dampak yang besar pada proses manufaktur elektronik dan rantai pasokan global.

Otomatisasi tingkat tinggi dalam perakitan SMT telah menyebabkan perubahan signifikan dalam persyaratan tenaga kerja manufaktur. Meskipun hal ini telah mengurangi kebutuhan akan pekerja perakitan manual, namun hal ini telah menciptakan permintaan akan teknisi yang terampil untuk mengoperasikan dan memelihara peralatan SMT yang canggih.

SMT juga telah memengaruhi cara produk elektronik dirancang dan dibuat prototipenya. Ketersediaan komponen SMT dan layanan perakitan telah memudahkan perusahaan rintisan dan perusahaan kecil untuk mengembangkan dan membuat produk elektronik, yang berkontribusi pada inovasi di sektor teknologi.

Rantai pasokan elektronik global telah dibentuk oleh SMT. Teknologi ini telah memungkinkan konsentrasi manufaktur elektronik bervolume tinggi di wilayah dengan biaya tenaga kerja yang lebih rendah, karena sifat otomatis perakitan SMT mengurangi dampak perbedaan biaya tenaga kerja.

Pemasok komponen telah menyesuaikan penawaran produk mereka untuk memenuhi permintaan SMT. Pengembangan paket komponen yang semakin kecil dan pergeseran ke arah solder bebas timbal adalah hasil langsung dari adopsi SMT secara luas.

Kebutuhan akan peralatan SMT khusus telah menciptakan pasar baru bagi penyedia teknologi manufaktur. Perusahaan yang berspesialisasi dalam mesin pick-and-place, oven reflow, dan sistem inspeksi telah menjadi pemain penting dalam ekosistem manufaktur elektronik.

SMT juga telah mendorong kemajuan dalam teknologi manufaktur PCB. Pitch yang halus dan kepadatan tinggi dari komponen SMT telah mendorong produsen PCB untuk mengembangkan kemampuan dalam memproduksi papan dengan jejak yang lebih halus, vias yang lebih kecil, dan lebih banyak lapisan.