Lanskap manufaktur elektronik telah mengalami transformasi besar dalam beberapa dekade terakhir, sebagian besar didorong oleh kemunculan dan adopsi luas Surface Mount Technology (SMT). Untuk benar-benar menghargai pentingnya SMT, kita harus mempertimbangkan keterbatasan teknologi pendahulunya, teknologi lubang tembus. Through-hole, dengan kabel komponen yang dimasukkan ke dalam lubang yang dibor dan disolder pada sisi berlawanan dari papan, memberikan batasan pada kepadatan komponen dan miniaturisasi. Munculnya SMT pada tahun 1980-an menandai pergeseran paradigma, memungkinkan penempatan komponen secara langsung ke permukaan papan sirkuit tercetak (PCB). Perubahan yang tampaknya sederhana ini memiliki konsekuensi yang luas, membuka jalan bagi perangkat elektronik yang lebih kecil, lebih ringan, dan lebih canggih.

Perspektif Sejarah: Dari Lubang Tembus ke SMT

Perjalanan dari through-hole ke SMT bukanlah revolusi dalam semalam, melainkan evolusi bertahap yang didorong oleh pengejaran tanpa henti terhadap miniaturisasi dan peningkatan fungsionalitas. Proses SMT awal menghadapi tantangan terkait ketersediaan komponen, kematangan peralatan, dan keandalan proses. Namun, keuntungan yang melekat pada SMT, seperti ukuran papan yang diperkecil, kinerja listrik yang lebih baik, dan kesesuaian untuk otomatisasi, dengan cepat menjadi nyata. Para pelopor dalam industri seperti elektronik konsumen dan telekomunikasi menggunakan SMT, mendorong inovasi dalam peralatan, material, dan pengembangan proses. Setiap peningkatan bertahap dibangun di atas peningkatan sebelumnya, yang mengarah pada ekosistem SMT yang canggih seperti yang kita miliki saat ini.

Pergeseran Fundamental: Miniaturisasi dan Peningkatan Fungsionalitas

Keuntungan utama SMT terletak pada kemampuannya untuk memfasilitasi penggunaan komponen yang lebih kecil dan mencapai kepadatan komponen yang lebih tinggi pada PCB. Miniaturisasi ini bukan hanya tentang mengecilkan dimensi fisik; ini tentang mengemas lebih banyak fungsionalitas ke dalam ruang tertentu. SMT memungkinkan penempatan komponen di kedua sisi papan, secara efektif menggandakan real estat yang tersedia. Selain itu, kabel yang lebih pendek dan ukuran paket yang lebih kecil dari komponen SMT menghasilkan induktansi dan kapasitansi yang lebih kecil, yang mengarah pada peningkatan integritas sinyal dan kecepatan operasi yang lebih cepat. Hal ini sangat penting dalam aplikasi frekuensi tinggi, di mana integritas sinyal sangat penting.

Dampak SMT di Seluruh Industri: Tinjauan Singkat

Dampak SMT sangat luas, menyentuh hampir semua industri yang mengandalkan elektronik. Dalam elektronik konsumen, SMT telah memungkinkan pengembangan smartphone, tablet, laptop, dan perangkat portabel lainnya yang tak terhitung jumlahnya. Industri otomotif memanfaatkan SMT untuk unit kontrol mesin, sistem infotainment, dan sistem bantuan pengemudi canggih (ADAS), di mana keandalan dalam kondisi yang sulit sangat penting. Di bidang kedirgantaraan, kemampuan SMT untuk mengurangi berat dan meningkatkan kinerja adalah yang terpenting. Produsen perangkat medis mengandalkan SMT untuk perangkat implan miniatur, peralatan diagnostik, dan sistem pemantauan pasien. Otomasi industri mendapat manfaat dari ketahanan dan kemampuan SMT untuk bertahan di lingkungan yang keras. Tinjauan singkat ini hanya menggores permukaannya saja; aplikasi SMT sangat beragam seperti halnya industri yang menggunakannya.

Prinsip-prinsip Inti Perakitan SMT: Pemeriksaan Mendetail

Proses perakitan SMT, pada intinya, adalah simfoni presisi dan otomatisasi. Setiap langkah, mulai dari penempatan komponen hingga penyolderan reflow, memainkan peran penting dalam memastikan kualitas dan keandalan produk akhir. Pemahaman yang mendalam tentang proses ini memerlukan pendalaman seluk-beluk setiap tahap.

Penempatan Komponen: Presisi dan Otomatisasi

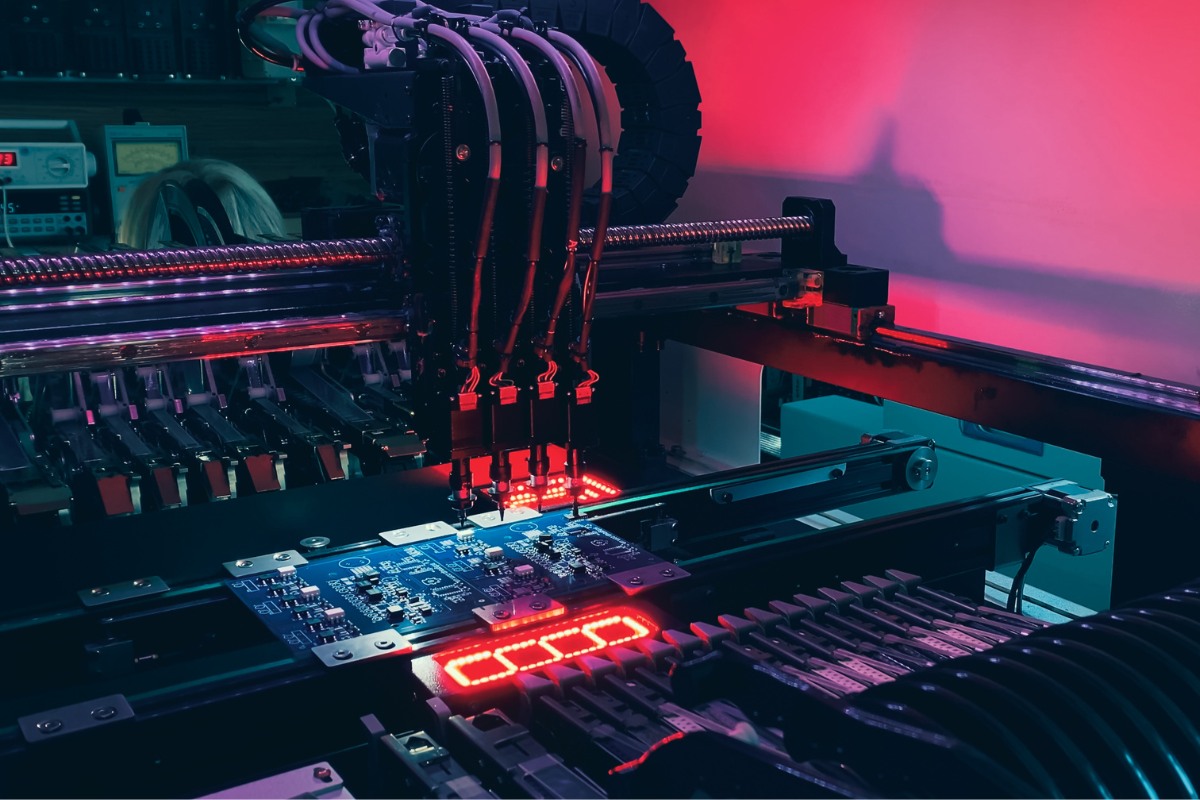

Penempatan komponen yang akurat pada PCB adalah landasan perakitan SMT. Tugas ini dipercayakan pada mesin pick-and-place yang canggih, keajaiban teknik yang memadukan kecepatan, presisi, dan fleksibilitas.

Mesin Pilih-dan-Tempatkan: Jenis, Kemampuan, dan Keterbatasan

Mesin pick-and-place hadir dalam berbagai konfigurasi, masing-masing disesuaikan dengan kebutuhan spesifik. "Chip shooter" dioptimalkan untuk penempatan komponen pasif kecil berkecepatan tinggi, sedangkan "flexible placers" menangani berbagai ukuran dan bentuk komponen yang lebih luas, termasuk sirkuit terpadu (IC). Sistem modular menawarkan skalabilitas, yang memungkinkan produsen untuk menambahkan kepala penempatan sesuai kebutuhan. Mesin-mesin ini memiliki tingkat penempatan yang mengesankan, sering kali melebihi puluhan ribu komponen per jam. Namun, akurasi adalah yang terpenting. Mesin modern mencapai akurasi penempatan hingga beberapa puluh mikrometer, tetapi hal ini terus-menerus ditantang oleh ukuran komponen yang terus berkurang. Faktor-faktor seperti kalibrasi mesin, mekanisme pemusatan komponen, dan stabilitas yang melekat pada mesin itu sendiri, semuanya berkontribusi pada akurasi penempatan. Bahkan getaran atau ketidaksejajaran sekecil apa pun dapat menyebabkan cacat.

Sistem Visi dan Pengakuan Fidusia: Memastikan Akurasi

Untuk mencapai presisi yang diperlukan, mesin pick-and-place sangat bergantung pada sistem penglihatan yang canggih. Sistem ini menggunakan kamera resolusi tinggi dan algoritme yang canggih untuk menemukan dan mengarahkan komponen serta mendaftarkan PCB secara akurat. Penanda fidusia, pola kecil yang ditentukan secara tepat yang ditempatkan pada PCB, berfungsi sebagai titik referensi untuk sistem visi. Mesin menggunakan fiducial ini untuk mengimbangi ketidaksejajaran atau distorsi kecil pada papan. Ada berbagai jenis fiducial, termasuk fiducial global untuk registrasi papan secara keseluruhan dan fiducial lokal untuk penyelarasan komponen pitch halus. Keakuratan sistem penglihatan dipengaruhi oleh faktor-faktor seperti kondisi pencahayaan, kontras antara fiducial dan permukaan papan, dan kecanggihan algoritme pemrosesan gambar.

Pengumpan Komponen: Mengoptimalkan Kecepatan dan Keandalan

Pengumpan komponen adalah pahlawan tanpa tanda jasa dalam proses pick-and-place, yang bertanggung jawab untuk mengirimkan komponen ke kepala penempatan dengan cara yang tepat dan tepat waktu. Pengumpan pita dan gulungan adalah yang paling umum, menampung komponen dalam kantong individu di dalam pita pembawa. Pengumpan baki digunakan untuk komponen yang lebih besar atau komponen yang tidak cocok untuk kemasan pita dan gulungan. Pengumpan tabung digunakan untuk komponen dengan persyaratan orientasi tertentu. Pengumpan cerdas, yang dilengkapi dengan sensor dan kemampuan komunikasi, dapat memberikan umpan balik waktu nyata tentang ketersediaan komponen dan status pengumpanan, meminimalkan waktu henti dan mencegah kesalahan. Desain dan pemeliharaan pengumpan sangat penting untuk memastikan pengumpanan komponen yang andal, terutama untuk komponen yang sangat kecil atau halus.

Aplikasi Pasta Solder: Fondasi Kritis

Aplikasi pasta solder adalah langkah penting yang meletakkan dasar untuk sambungan solder yang andal. Penempatan pasta solder yang tepat pada bantalan PCB memastikan bahwa jumlah solder yang tepat tersedia untuk setiap sambungan.

Pencetakan Stensil: Parameter Proses dan Pertimbangan Material

Pencetakan stensil adalah metode yang paling banyak digunakan untuk aplikasi pasta solder. Stensil tipis dari baja tahan karat atau nikel dengan lubang yang sesuai dengan bantalan PCB disejajarkan di atas papan. Pasta solder kemudian dipaksa melalui lubang-lubang tersebut dengan menggunakan alat pembersih yg terbuat dr karet, menempatkan jumlah pasta yang tepat pada setiap bantalan. Proses pencetakan stensil sangat sensitif terhadap berbagai parameter, termasuk tekanan, kecepatan, dan sudut alat pembersih yg terbuat dr karet. Semua parameter ini harus dikontrol secara cermat untuk memastikan pengendapan pasta yang konsisten dan mencegah cacat. Ketebalan stensil dan desain aperture juga sangat penting. Ketebalan menentukan volume pasta yang diendapkan, sedangkan bentuk dan ukuran aperture memengaruhi karakteristik pelepasan pasta. Teknologi stensil canggih, seperti stensil bertahap (dengan ketebalan yang bervariasi di seluruh stensil) dan stensil elektroformed (dengan dinding bukaan yang lebih halus), digunakan untuk mengatasi tantangan perakitan komponen yang halus dan rumit.

Komposisi Pasta Solder: Reologi, Fluks, dan Ukuran Partikel

Pasta solder adalah bahan yang rumit, campuran bubuk paduan solder, fluks, dan aditif lainnya yang diformulasikan secara cermat. Reologi pasta, karakteristik alirannya di bawah tekanan, sangat penting untuk pencetakan stensil yang sukses. Pasta harus cukup kental untuk mempertahankan bentuknya setelah dicetak, tetapi juga mudah mengalir melalui lubang stensil. Fluks memainkan peran penting dalam menghilangkan oksida dari timah komponen dan bantalan PCB, mendorong pembasahan dan memastikan ikatan metalurgi yang kuat. Jenis fluks yang digunakan tergantung pada aplikasi spesifik dan proses pembersihan yang diperlukan. Distribusi ukuran partikel solder juga memengaruhi kinerja pasta. Partikel yang lebih kecil menawarkan definisi cetak yang lebih baik untuk aplikasi nada halus tetapi bisa lebih rentan terhadap oksidasi. Pilihan pasta solder adalah keputusan penting, yang berdampak pada proses perakitan dan keandalan jangka panjang produk.

Cacat Umum: Penghubung, Tombstoning, dan Rongga

Meskipun telah dilakukan kontrol proses yang cermat, namun cacat pencetakan pasta solder dapat terjadi. Bridging, koneksi yang tidak diinginkan antara bantalan yang berdekatan, sering kali disebabkan oleh pengendapan pasta yang berlebihan atau penyelarasan stensil yang buruk. Tombstoning, di mana komponen berdiri di salah satu ujungnya selama reflow, dapat diakibatkan oleh pengendapan pasta yang tidak merata atau ketidakseimbangan tegangan permukaan. Rongga, atau kantong udara di dalam sambungan solder, dapat mengganggu kekuatan mekanis dan konduktivitas termal sambungan. Cacat ini dapat timbul dari berbagai faktor, termasuk desain stensil yang tidak tepat, parameter pencetakan yang salah, dan sifat pasta solder yang tidak optimal. Mendeteksi dan mencegah cacat ini membutuhkan pemahaman menyeluruh tentang penyebab yang mendasari dan penerapan tindakan korektif yang tepat.

Penyolderan Aliran Ulang: Seni dan Ilmu Pengetahuan dari Profil Termal

Penyolderan aliran ulang adalah proses memanaskan pasta solder untuk melelehkan paduan solder, membentuk ikatan metalurgi permanen antara kabel komponen dan bantalan PCB. Proses yang tampaknya sederhana ini, pada kenyataannya, merupakan interaksi yang kompleks antara perpindahan panas, ilmu pengetahuan material, dan kontrol suhu yang tepat.

Aliran Ulang Konveksi: Mekanisme Perpindahan Panas dan Kontrol Zona

Oven reflow konveksi adalah pekerja keras perakitan SMT, memanfaatkan udara panas paksa untuk memanaskan PCB dan komponennya. Oven ini biasanya dibagi menjadi beberapa zona, masing-masing dengan kontrol suhu independen. PCB berjalan melalui oven pada sabuk konveyor, mengalami profil termal yang diatur dengan hati-hati. Profil ini biasanya terdiri dari empat zona berbeda: pemanasan awal, rendam, aliran balik, dan pendinginan. Zona pemanasan awal secara bertahap menaikkan suhu papan dan komponen, mengaktifkan fluks dan meminimalkan guncangan termal. Zona rendam memungkinkan suhu untuk menyamakan suhu di seluruh papan, memastikan pemanasan yang seragam. Zona reflow menaikkan suhu di atas titik leleh solder, membentuk sambungan solder. Terakhir, zona pendinginan memadatkan sambungan solder, mengontrol laju pendinginan untuk meminimalkan tekanan dan mengoptimalkan struktur mikro solder. Mencapai profil termal yang optimal adalah tindakan penyeimbangan yang rumit, yang membutuhkan pertimbangan cermat terhadap komponen tertentu, bahan PCB, dan pasta solder yang digunakan.

Aliran Ulang Fase Uap: Keuntungan dan Keterbatasan dalam Aplikasi Tertentu

Reflow fase uap menawarkan alternatif pemanasan konveksi, memanfaatkan panas laten penguapan fluida khusus untuk mentransfer panas ke PCB. Rakitan direndam dalam uap jenuh, yang mengembun pada permukaan yang lebih dingin, memberikan pemanasan yang seragam dan efisien. Reflow fase uap sangat menguntungkan untuk rakitan dengan massa termal tinggi atau geometri kompleks, karena memastikan keseragaman suhu yang sangat baik terlepas dari ukuran atau penempatan komponen. Ini juga meminimalkan oksidasi karena lingkungan uap lembam. Namun, reflow fase uap memiliki keterbatasan, termasuk biaya peralatan dan fluida yang lebih tinggi, kebutuhan cairan khusus dengan titik didih tertentu, dan potensi kerusakan komponen karena pemanasan yang cepat. Akibatnya, ini biasanya digunakan dalam aplikasi khusus di mana manfaat uniknya lebih besar daripada kekurangannya.

Aliran Ulang Atmosfer Nitrogen: Meminimalkan Oksidasi dan Meningkatkan Pembasahan

Penyolderan aliran ulang dalam atmosfer nitrogen telah mendapatkan popularitas karena kemampuannya untuk meminimalkan oksidasi dan meningkatkan pembasahan solder. Dengan mengganti oksigen dalam oven reflow dengan nitrogen, pembentukan oksida pada kabel komponen dan bantalan PCB berkurang secara signifikan. Hal ini menghasilkan sambungan solder yang lebih bersih dengan penampilan yang lebih baik dan berpotensi meningkatkan keandalan. Nitrogen juga memengaruhi tegangan permukaan solder cair, mendorong pembasahan yang lebih baik dan mengurangi risiko cacat seperti tombstoning dan bridging. Tingkat kemurnian nitrogen merupakan faktor penting, dengan tingkat kemurnian yang lebih tinggi umumnya memberikan hasil yang lebih baik. Meskipun reflow nitrogen menambah kompleksitas dan biaya pada proses, manfaat dalam hal peningkatan kualitas sambungan solder dan pengurangan pengerjaan ulang sering kali membenarkan investasi, terutama untuk aplikasi dengan keandalan tinggi.

Inspeksi dan Pengujian Pasca-Aliran Ulang: Memastikan Kualitas dan Keandalan

Langkah terakhir dalam proses perakitan SMT adalah pemeriksaan dan pengujian yang ketat untuk memastikan kualitas dan keandalan papan yang dirakit. Ini melibatkan kombinasi inspeksi optik otomatis, inspeksi sinar-X, dan pengujian listrik.

Inspeksi Optik Otomatis (AOI): Deteksi dan Klasifikasi Cacat

Sistem Inspeksi Optik Otomatis (AOI) adalah sistem penglihatan canggih yang secara otomatis memeriksa PCB rakitan untuk berbagai macam cacat. Sistem ini menggunakan kamera resolusi tinggi dan algoritme pemrosesan gambar yang canggih untuk mendeteksi komponen yang hilang, ketidaksejajaran, jembatan solder, solder yang tidak mencukupi, dan cacat umum lainnya. Berbagai teknik AOI digunakan, termasuk pencocokan template (membandingkan gambar dengan gambar yang dikenal baik), pengenalan pola (mengidentifikasi fitur atau pola tertentu), dan kontrol proses statistik (menganalisis variasi data gambar). Efektivitas AOI bergantung pada faktor-faktor seperti kondisi pencahayaan, resolusi kamera, dan kecanggihan algoritme pemeriksaan. Meskipun AOI sangat efektif dalam mendeteksi cacat tingkat permukaan, AOI tidak dapat mengidentifikasi cacat tersembunyi di dalam sambungan solder atau di bawah komponen.

Inspeksi Sinar-X: Mengungkap Integritas Sambungan Solder yang Tersembunyi

Inspeksi sinar-X memberikan jendela penting ke dalam struktur internal sambungan solder, mengungkapkan cacat tersembunyi yang tidak terlihat oleh inspeksi optik. Sistem sinar-X menghasilkan gambar berdasarkan penyerapan diferensial sinar-X oleh bahan yang berbeda. Solder, yang lebih padat daripada kebanyakan bahan lain pada PCB, menyerap lebih banyak sinar-X dan tampak lebih gelap dalam gambar. Hal ini memungkinkan untuk mendeteksi lubang, retakan, solder yang tidak mencukupi, dan ketidaksejajaran di dalam sambungan solder, terutama untuk komponen seperti Ball Grid Array (BGA) yang sambungannya tersembunyi di bawah kemasan. Ada berbagai teknik sinar-X, termasuk 2D (memberikan gambar proyeksi tunggal), 3D (membuat beberapa gambar proyeksi dari sudut yang berbeda), dan computed tomography (CT), yang menghasilkan gambar penampang rakitan. Pilihan teknik tergantung pada persyaratan pemeriksaan spesifik dan kompleksitas rakitan.

Pengujian Dalam Rangkaian (ICT) dan Pengujian Fungsional: Memvalidasi Kinerja

Pengujian Dalam Rangkaian (In-Circuit Testing/ICT) dan pengujian fungsional adalah pengujian listrik yang memverifikasi konektivitas listrik dan fungsionalitas PCB yang telah dirakit. ICT biasanya menggunakan perlengkapan "tempat tidur paku", sebuah platform dengan serangkaian probe pegas yang melakukan kontak dengan titik uji tertentu pada papan. Hal ini memungkinkan pengukuran nilai komponen individual dan deteksi short, terbuka, dan cacat listrik lainnya. Pengujian fungsional, di sisi lain, memverifikasi kinerja keseluruhan papan yang dirakit dengan mensimulasikan lingkungan operasi yang dimaksudkan dan menerapkan berbagai sinyal input. Hal ini memastikan bahwa papan memenuhi persyaratan fungsional yang ditentukan. Pengembangan program pengujian yang komprehensif dan desain perlengkapan pengujian yang sesuai sangat penting untuk pengujian TIK dan fungsional yang efektif.

Ilmu Pengetahuan Material dalam SMT: Pandangan yang Lebih Dalam

Keandalan dan kinerja rakitan SMT secara intrinsik terkait dengan bahan yang digunakan dalam konstruksinya. Dari substrat PCB hingga paduan solder dan kemasan komponen, setiap bahan memainkan peran penting.

Papan Sirkuit Tercetak (PCB): Bahan Substrat dan Permukaan Akhir

PCB berfungsi sebagai fondasi untuk seluruh rakitan, memberikan dukungan mekanis dan interkoneksi listrik untuk komponen.

FR-4 dan Laminasi Frekuensi Tinggi: Properti dan Kriteria Pemilihan

FR-4, laminasi epoksi yang diperkuat kaca, adalah bahan substrat PCB yang paling banyak digunakan karena keseimbangan biaya, kinerja, dan kemampuan manufakturnya. Sifat-sifatnya, termasuk konstanta dielektrik, kehilangan tangen, dan suhu transisi kaca (Tg), dikarakterisasi dengan baik dan cocok untuk berbagai aplikasi. Namun, untuk aplikasi frekuensi tinggi, di mana integritas sinyal adalah yang terpenting, laminasi frekuensi tinggi khusus digunakan. Bahan-bahan ini, seperti laminasi berbasis PTFE (misalnya, bahan Rogers), menunjukkan konstanta dielektrik yang lebih rendah dan garis singgung kerugian, meminimalkan kehilangan sinyal dan distorsi pada frekuensi tinggi. Pilihan bahan laminasi tergantung pada persyaratan kelistrikan spesifik aplikasi, serta pertimbangan seperti suhu pengoperasian, kekuatan mekanik, dan biaya.

Permukaan Akhir: HASL, ENIG, OSP, dan Dampaknya terhadap Kemampuan Solder

Permukaan akhir yang diterapkan pada bantalan PCB memainkan peran penting dalam kemampuan penyolderan dan keandalan jangka panjang. Hot Air Solder Leveling (HASL), sebuah proses di mana papan dicelupkan ke dalam solder cair dan kemudian diratakan dengan pisau udara panas, secara tradisional merupakan hasil akhir permukaan yang paling umum. Namun, permukaannya yang tidak rata dapat menimbulkan tantangan untuk penempatan komponen dengan nada halus. Electroless Nickel Immersion Gold (ENIG), sebuah proses yang mengendapkan lapisan tipis emas di atas penghalang nikel, menawarkan kemampuan solder yang sangat baik, permukaan yang rata, dan umur simpan yang baik. Pengawet Solderabilitas Organik (OSP) adalah lapisan organik tipis yang memberikan permukaan yang dapat disolder tetapi memiliki masa simpan terbatas dan sensitif terhadap penanganan. Lapisan akhir permukaan lainnya, seperti perak pencelupan dan timah pencelupan, juga digunakan dalam aplikasi tertentu. Pilihan lapisan permukaan tergantung pada faktor-faktor seperti jenis komponen, proses perakitan, biaya, dan pertimbangan lingkungan.

Manajemen Termal dalam Desain PCB: Mengatasi Pembuangan Panas

Manajemen termal merupakan pertimbangan penting dalam desain PCB, terutama untuk komponen berdaya tinggi dan rakitan dengan kepadatan tinggi. Pembuangan panas yang efektif sangat penting untuk mencegah panas berlebih pada komponen dan memastikan keandalan jangka panjang. Vena termal, lubang tembus berlapis yang menghubungkan berbagai lapisan PCB, menyediakan jalur bagi panas untuk mengalir dari komponen ke area tembaga yang lebih besar atau heat sink. Bidang tembaga, area tembaga yang luas pada lapisan PCB, juga membantu penyebaran panas. Penyebar panas tertanam, lapisan bahan konduktivitas termal tinggi di dalam tumpukan PCB, dapat lebih meningkatkan pembuangan panas. Desain tata letak PCB, termasuk penempatan komponen dan perutean jejak, juga memengaruhi kinerja termal. Alat simulasi sering digunakan untuk memodelkan perilaku termal PCB dan mengoptimalkan desain untuk pembuangan panas yang efisien.

Paduan Solder: Komposisi, Titik Leleh, dan Sifat Mekanik

Paduan solder adalah lem metalurgi yang menyatukan rakitan SMT. Komposisi, titik leleh, dan sifat mekaniknya sangat penting untuk memastikan sambungan solder yang andal.

Paduan Solder Bebas Timbal: SAC305, SN100C, dan Alternatif yang Muncul

Transisi ke paduan solder bebas timbal, yang didorong oleh masalah lingkungan dan kesehatan, telah menjadi pergeseran besar dalam industri elektronik. Paduan timah-perak-tembaga (SAC), khususnya SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), telah menjadi solder bebas timbal yang dominan karena titik lelehnya yang relatif rendah, karakteristik pembasahan yang baik, dan sifat mekanik yang dapat diterima. SN100C, paduan timah-tembaga-tembaga-nikel-germanium, adalah pilihan populer lainnya, menawarkan peningkatan ketahanan terhadap pengosongan dan kinerja guncangan jatuh yang lebih baik. Namun, solder bebas timbal umumnya memiliki suhu leleh yang lebih tinggi daripada solder timah-timah tradisional, sehingga memerlukan penyesuaian pada profil reflow dan berpotensi meningkatkan tekanan termal pada komponen. Penelitian terus dilakukan untuk menghasilkan paduan bebas timbal baru dengan sifat yang lebih baik, seperti titik leleh yang lebih rendah, keandalan yang lebih baik, dan biaya yang lebih rendah.

Solder Suhu Rendah: Aplikasi dan Tantangan

Solder suhu rendah, biasanya berdasarkan paduan bismut-timah atau indium, digunakan dalam aplikasi di mana komponen sensitif terhadap suhu tinggi dari proses reflow standar. Solder ini menawarkan suhu pemrosesan yang lebih rendah, sehingga mengurangi risiko kerusakan termal pada komponen sensitif. Mereka juga digunakan dalam proses penyolderan bertahap, di mana beberapa operasi reflow dilakukan pada suhu yang berbeda. Namun, solder suhu rendah dapat memiliki keterbatasan, termasuk kekuatan mekanik yang lebih rendah, peningkatan kerentanan terhadap patah getas, dan potensi masalah kompatibilitas dengan permukaan akhir tertentu. Pertimbangan yang cermat harus diberikan pada persyaratan aplikasi spesifik dan potensi pertukaran ketika memilih solder suhu rendah.

Keandalan Sambungan Solder: Faktor-faktor yang Mempengaruhi Kelelahan dan Rangkak

Keandalan sambungan solder adalah masalah penting, terutama dalam aplikasi di mana perakitan mengalami siklus termal, tekanan mekanis, atau getaran. Sambungan solder dapat gagal karena retak fatik, deformasi mulur, atau kombinasi keduanya. Kelelahan adalah melemahnya sambungan solder secara bertahap di bawah pembebanan siklik, sedangkan creep adalah deformasi solder yang lambat di bawah tekanan berkelanjutan pada suhu tinggi. Komposisi paduan solder, struktur mikro sambungan solder, dan geometri sambungan semuanya memengaruhi keandalannya. Faktor-faktor seperti ketidaksesuaian koefisien muai panas (CTE) antara komponen dan PCB, kisaran suhu pengoperasian, dan adanya rongga atau senyawa intermetalik juga dapat memengaruhi masa pakai sambungan solder. Metode pengujian yang dipercepat, seperti siklus termal dan pengujian getaran, digunakan untuk mengevaluasi keandalan sambungan solder dan memprediksi kinerja jangka panjang.

Pengemasan Komponen: Dari BGA hingga QFN dan Lainnya

Pengemasan komponen elektronik telah berevolusi secara signifikan untuk memenuhi tuntutan miniaturisasi dan peningkatan fungsionalitas.

Susunan Kotak Bola (BGA): Pertimbangan Desain Paket, Pitch, dan Perakitan

Ball Grid Array (BGA) telah menjadi hal yang umum dalam elektronik modern karena kepadatan I/O yang tinggi dan kinerja listrik yang sangat baik. BGA menggunakan susunan bola solder di bagian bawah kemasan untuk koneksi ke PCB, memungkinkan sejumlah besar koneksi dalam tapak yang kecil. Jenis paket BGA yang berbeda tersedia, termasuk BGA plastik (PBGA), BGA keramik (CBGA), dan BGA flip-chip (FCBGA), masing-masing dengan kelebihan dan kekurangannya sendiri dalam hal biaya, keandalan, dan kinerja termal. Parameter desain paket BGA, seperti pitch bola (jarak antara bola solder yang berdekatan), diameter bola, dan bahan substrat, sangat penting untuk perakitan yang sukses dan keandalan jangka panjang. Pertimbangan perakitan untuk BGA meliputi pencetakan pasta solder yang tepat, penempatan komponen yang akurat, dan profil reflow yang dikontrol dengan cermat untuk mencegah cacat seperti bridging, voiding, dan head-in-pillow.

3.3.2 Quad Flat No-Leads (QFN): Bantalan Termal dan Masalah Kekosongan

Quad Flat No-Leads (QFN) adalah jenis kemasan populer lainnya, yang dikenal dengan ukurannya yang kecil, profil yang rendah, dan kinerja termal yang sangat baik. QFN memiliki desain tanpa timah, dengan bantalan logam di bagian bawah kemasan untuk koneksi ke PCB. Mereka sering kali menampilkan bantalan termal besar yang terbuka di bagian tengah kemasan, yang menyediakan jalur langsung untuk pembuangan panas ke PCB. Namun, thermal pad ini rentan terhadap kekosongan selama reflow, yang dapat mengganggu kinerja dan keandalan termal. Mengoptimalkan desain stensil, pemilihan pasta solder, dan profil reflow sangat penting untuk meminimalkan kekosongan pada QFN. Perhatian yang cermat harus diberikan pada jalur outgassing untuk fluks volatil selama reflow untuk mencegah pembentukan rongga besar di bawah thermal pad.

Paket Skala Chip (CSP) dan Paket Tingkat Wafer (WLP): Dorongan Menuju Miniaturisasi

Chip-Scale Packages (CSP) dan Wafer-Level Packages (WLP) mewakili ujung tombak teknologi pengemasan, yang memungkinkan miniaturisasi dan integrasi lebih lanjut. CSP didefinisikan sebagai paket yang tidak lebih dari 1,2 kali ukuran die yang dikandungnya, sedangkan WLP dibuat pada tingkat wafer, dengan interkoneksi dan paket akhir yang dibentuk langsung pada wafer sebelum dipotong. Paket-paket canggih ini menawarkan keuntungan yang signifikan dalam hal pengurangan ukuran, peningkatan kinerja listrik karena panjang interkoneksi yang lebih pendek, dan potensi penghematan biaya melalui pemrosesan tingkat wafer. Namun, mereka juga menghadirkan tantangan untuk perakitan, termasuk kebutuhan akan peralatan khusus, kontrol proses yang lebih ketat, dan penanganan yang cermat untuk mencegah kerusakan pada struktur yang rumit.

Tantangan dan Nuansa dalam Perakitan SMT dengan Keandalan Tinggi

Meskipun SMT telah menjadi teknologi perakitan yang dominan, aplikasi tertentu menuntut tingkat keandalan dan kinerja yang lebih tinggi. Aplikasi dengan keandalan tinggi ini, seperti yang ditemukan di industri kedirgantaraan, medis, dan otomotif, mendorong batas-batas SMT, yang membutuhkan perhatian yang cermat terhadap detail dan pemahaman yang mendalam tentang mekanisme kegagalan potensial.

Miniaturisasi dan Interkoneksi Kepadatan Tinggi (HDI): Mendorong Batas

Dorongan tanpa henti menuju miniaturisasi telah mengarah pada pengembangan Interkoneksi Kepadatan Tinggi (HDI), PCB dengan fitur yang lebih halus, vias yang lebih kecil, dan kepadatan komponen yang lebih tinggi daripada papan konvensional.

Microvias dan Teknologi Via-in-Pad: Tantangan Desain dan Manufaktur

Microvias, dengan diameter biasanya kurang dari 150 mikrometer, adalah teknologi utama yang memungkinkan untuk HDI. Vias kecil ini memungkinkan peningkatan kepadatan perutean dan jalur sinyal yang lebih pendek, sehingga meningkatkan kinerja listrik. Namun, fabrikasi mereka menghadirkan tantangan yang signifikan. Pengeboran laser dan etsa plasma biasanya digunakan untuk membuat microvias, tetapi memastikan kualitas via yang konsisten, termasuk dinding lubang yang bersih dan pelapisan yang tepat, membutuhkan kontrol proses yang tepat. Teknologi Via-in-pad, di mana microvias ditempatkan langsung di dalam bantalan tembaga yang digunakan untuk penyolderan komponen, semakin meningkatkan kepadatan perutean tetapi menambah kerumitan pada proses perakitan. Ukuran pad yang lebih kecil dan keberadaan via di dalam pad dapat memengaruhi pencetakan pasta solder dan aliran balik, sehingga memerlukan pengoptimalan yang cermat untuk mencegah cacat.

Perakitan Komponen Bernada Halus: Toleransi dan Kontrol Proses

Aplikasi dengan keandalan tinggi sering kali melibatkan penggunaan komponen dengan nada halus, di mana jarak antara timah atau bola solder yang berdekatan sangat kecil. Merakit komponen-komponen ini dengan andal membutuhkan ketepatan yang luar biasa dalam semua aspek proses SMT. Akurasi penempatan komponen menjadi semakin penting, karena ketidaksejajaran sedikit saja dapat menyebabkan bridging atau sirkuit terbuka. Pencetakan pasta solder harus dikontrol dengan cermat untuk memastikan volume pasta yang benar disimpan pada setiap pad tanpa menjembatani. Pembuatan profil aliran ulang harus dioptimalkan dengan hati-hati untuk mencapai peleburan dan pembasahan solder secara menyeluruh tanpa menyebabkan kerusakan komponen atau memperburuk risiko bridging. Toleransi pada dimensi komponen, fabrikasi PCB, dan peralatan perakitan menjadi semakin ketat, menuntut tingkat kontrol proses dan jaminan kualitas yang lebih tinggi.

Integritas Sinyal dan Interferensi Elektromagnetik (EMI) dalam Desain HDI

Kepadatan komponen yang tinggi dan fitur-fitur yang bagus dari desain HDI dapat memperburuk integritas sinyal dan masalah interferensi elektromagnetik (EMI). Sinyal berkecepatan tinggi lebih rentan terhadap crosstalk, pantulan, dan pelemahan pada papan HDI karena jarak jejak yang dekat dan penggunaan microvias. Tata letak PCB yang cermat, termasuk kontrol impedansi, perutean jejak yang tepat, dan penggunaan bidang arde, sangat penting untuk menjaga integritas sinyal. EMI, emisi atau penerimaan energi elektromagnetik yang tidak diinginkan, juga dapat menjadi perhatian dalam desain HDI. Teknik perisai, pengardean, dan penyaringan mungkin diperlukan untuk mengurangi EMI dan memastikan kepatuhan terhadap standar kompatibilitas elektromagnetik (EMC). Alat simulasi memainkan peran penting dalam menganalisis dan mengoptimalkan desain HDI untuk integritas sinyal dan kinerja EMI.

Manajemen Termal dalam Aplikasi Daya Tinggi: Membuang Panas Secara Efektif

Aplikasi berdaya tinggi, di mana komponen menghasilkan panas dalam jumlah yang signifikan, menghadirkan tantangan unik untuk perakitan SMT. Manajemen termal yang efektif sangat penting untuk mencegah panas berlebih pada komponen, memastikan keandalan jangka panjang, dan mempertahankan kinerja.

Desain dan Pemasangan Pendingin: Bahan dan Antarmuka

Pendingin sering kali diperlukan untuk membuang panas dari komponen berdaya tinggi. Desain heat sink, termasuk ukuran, bentuk, konfigurasi sirip, dan materialnya, harus dipertimbangkan dengan cermat untuk memaksimalkan perpindahan panas. Aluminium dan tembaga adalah bahan heat sink yang umum digunakan karena konduktivitas termalnya yang tinggi. Pemasangan heat sink ke komponen juga sangat penting. Bahan antarmuka termal (TIM), seperti pelumas atau bantalan termal, digunakan untuk mengisi celah udara antara komponen dan heat sink, mengurangi hambatan termal dan meningkatkan perpindahan panas. Pilihan TIM tergantung pada faktor-faktor seperti performa termal yang dibutuhkan, kerataan dan permukaan akhir dari permukaan perkawinan, dan proses perakitan.

Bahan Antarmuka Termal (TIM): Properti dan Metode Aplikasi

Bahan antarmuka termal (TIM) memainkan peran penting dalam menjembatani celah udara mikroskopis antara komponen penghasil panas dan heat sink atau PCB. Celah ini, jika dibiarkan tidak terisi, akan secara signifikan menghambat aliran panas karena konduktivitas termal udara yang buruk. TIM dirancang untuk menyesuaikan diri dengan permukaan perkawinan, mengisi celah-celah ini dan menyediakan jalur kontinu untuk perpindahan panas. Berbagai jenis TIM tersedia, termasuk pelumas termal, bahan pengubah fasa, bantalan termal, dan perekat konduktif termal. Setiap jenis memiliki sifat tersendiri, seperti konduktivitas termal, kepatuhan (kemampuan untuk menyesuaikan diri dengan permukaan), ketebalan garis ikatan (ketebalan lapisan TIM setelah perakitan), dan karakteristik gas buang (pelepasan senyawa yang mudah menguap dari waktu ke waktu). Pemilihan TIM yang tepat tergantung pada persyaratan aplikasi spesifik, termasuk jumlah panas yang akan dihilangkan, kerataan dan permukaan akhir dari permukaan perkawinan, ketebalan garis ikatan yang diperlukan, dan kisaran suhu pengoperasian. Aplikasi TIM yang tepat juga penting untuk memastikan kinerja yang optimal. Hal ini dapat melibatkan pengeluaran TIM dalam pola tertentu, menerapkan tekanan terkontrol selama perakitan, atau menggunakan peralatan khusus untuk penempatan yang tepat.

Solusi Pendinginan Aktif: Kipas, Pendingin Cairan, dan Pendingin Termoelektrik

Pada beberapa aplikasi berdaya tinggi, metode pendinginan pasif, seperti heat sink, mungkin tidak cukup untuk menghilangkan panas yang dihasilkan oleh komponen. Dalam kasus seperti itu, solusi pendinginan aktif mungkin diperlukan. Kipas biasanya digunakan untuk meningkatkan aliran udara di atas heat sink, sehingga meningkatkan perpindahan panas secara konvektif. Sistem pendingin cair, yang mengedarkan cairan pendingin melalui penukar panas yang terpasang pada komponen, menawarkan kapasitas pendinginan yang lebih tinggi. Pendingin termoelektrik (TEC), juga dikenal sebagai pendingin Peltier, menggunakan efek Peltier untuk menciptakan perbedaan suhu antara dua persimpangan, yang secara aktif memindahkan panas dari komponen. Pilihan solusi pendinginan aktif bergantung pada persyaratan termal spesifik aplikasi, serta pertimbangan seperti konsumsi daya, tingkat kebisingan, batasan ukuran, dan keandalan.

Pelapisan dan Enkapsulasi Konformal: Melindungi dari Lingkungan yang Keras

Aplikasi dengan keandalan tinggi sering kali membutuhkan rakitan elektronik untuk beroperasi di lingkungan yang keras, di mana rakitan tersebut dapat terpapar kelembapan, debu, bahan kimia, getaran, dan suhu ekstrem. Pelapisan dan enkapsulasi yang sesuai adalah dua metode umum untuk melindungi rakitan dari faktor lingkungan ini.

Bahan Pelapis Konformal: Akrilik, Silikon, Uretan, dan Parylene

Pelapis konformal adalah film polimer tipis yang diaplikasikan pada permukaan PCB yang dirakit untuk memberikan penghalang terhadap kontaminan lingkungan. Berbagai jenis bahan pelapis konformal tersedia, masing-masing dengan sifat dan karakteristik kinerjanya yang unik. Pelapis akrilik relatif murah dan mudah diaplikasikan, menawarkan perlindungan kelembaban dan dielektrik yang baik. Pelapis silikon memberikan ketahanan dan fleksibilitas suhu tinggi yang sangat baik. Pelapis uretan menawarkan ketahanan kimia dan ketahanan abrasi yang baik. Pelapis parylene, yang diaplikasikan melalui proses pengendapan uap, memberikan lapisan yang sangat tipis, seragam, dan sangat konformal dengan sifat penghalang yang sangat baik. Pilihan bahan pelapis konformal tergantung pada kondisi lingkungan spesifik yang akan dihadapi perakitan, serta faktor-faktor seperti biaya, kemudahan aplikasi, dan kemampuan pengerjaan ulang.

Metode Aplikasi: Penyemprotan, Pencelupan, dan Pelapisan Selektif

Pelapisan konformal dapat diaplikasikan dengan berbagai metode, termasuk penyemprotan, pencelupan, penyikatan, dan pelapisan selektif. Penyemprotan adalah metode yang paling umum, menawarkan kontrol yang baik atas ketebalan dan cakupan lapisan. Pencelupan melibatkan pencelupan seluruh rakitan ke dalam rendaman bahan pelapis, memberikan cakupan yang lengkap tetapi berpotensi membutuhkan penutup pada area yang tidak boleh dilapisi. Menyikat cocok untuk produksi skala kecil atau aplikasi sentuhan. Sistem pelapisan selektif menggunakan peralatan pengeluaran robotik untuk mengaplikasikan pelapisan hanya pada area tertentu pada papan, sehingga meminimalkan kebutuhan untuk masking. Pilihan metode aplikasi tergantung pada faktor-faktor seperti kompleksitas perakitan, ketebalan dan keseragaman lapisan yang diperlukan, volume produksi, dan biaya: Pertimbangan Bahan dan Proses

Enkapsulasi dan pot memberikan tingkat perlindungan yang lebih tinggi daripada pelapisan konformal dengan membungkus rakitan elektronik secara menyeluruh dalam bahan padat atau seperti gel. Hal ini memberikan perlindungan yang lebih baik terhadap kelembapan, bahan kimia, guncangan mekanis, dan getaran. Enkapsulasi biasanya mengacu pada proses pelapisan rakitan dengan lapisan bahan yang relatif tipis, sedangkan pot melibatkan pengisian seluruh selungkup yang berisi rakitan dengan bahan enkapsulasi. Berbagai bahan digunakan untuk enkapsulasi dan pot, termasuk epoksi, silikon, uretan, dan akrilik. Pemilihan bahan tergantung pada persyaratan aplikasi spesifik, seperti kisaran suhu pengoperasian, tingkat perlindungan yang diperlukan, dan sifat mekanis yang diinginkan. Proses enkapsulasi atau potting itu sendiri juga harus dikontrol dengan hati-hati untuk memastikan pengisian penuh semua rongga, mencegah pembentukan gelembung udara, dan meminimalkan tekanan pada komponen selama proses pengawetan.

Tren yang Muncul dan Arah Masa Depan dalam SMT

Bidang perakitan SMT terus berkembang, didorong oleh tuntutan yang terus meningkat untuk miniaturisasi, kinerja yang lebih tinggi, peningkatan fungsionalitas, dan peningkatan keandalan. Beberapa tren utama membentuk masa depan SMT.

Teknologi Pengemasan Canggih: Pengemasan 3D dan System-in-Package (SiP)

Keterbatasan pengemasan 2D tradisional, di mana komponen ditempatkan berdampingan pada satu bidang, mendorong pengembangan teknologi pengemasan canggih yang memungkinkan integrasi vertikal.

- Kemasan 3D: Ini melibatkan penumpukan beberapa die atau paket secara vertikal dan interkoneksi menggunakan teknik seperti through-silicon vias (TSV), interposer, atau ikatan kawat. Pengemasan 3D menawarkan keuntungan yang signifikan dalam hal peningkatan kepadatan integrasi, peningkatan kinerja karena panjang interkoneksi yang lebih pendek, dan faktor bentuk yang lebih kecil. Namun, hal ini juga menghadirkan tantangan yang berkaitan dengan manajemen termal, keandalan interkoneksi, dan kompleksitas manufaktur.

- Sistem dalam Paket (SiP): Teknologi SiP membawa integrasi selangkah lebih maju dengan mengintegrasikan beberapa komponen, seperti IC, komponen pasif, dan bahkan sensor, ke dalam satu paket. Pendekatan ini memungkinkan terciptanya sistem elektronik yang sangat terintegrasi dan ringkas dengan fungsionalitas yang disempurnakan. Desain dan manufaktur SiP memerlukan teknik canggih untuk penempatan komponen, interkoneksi, dan enkapsulasi.

Elektronik yang Fleksibel dan Dapat Direnggangkan: Material Baru dan Proses Perakitan

Meningkatnya minat terhadap perangkat elektronik yang dapat dikenakan, layar fleksibel, dan perangkat medis implan mendorong pengembangan perangkat elektronik yang fleksibel dan dapat diregangkan. Aplikasi ini membutuhkan bahan baru dan proses perakitan yang dapat mengakomodasi pembengkokan, peregangan, dan pelenturan tanpa mengorbankan kinerja atau keandalan.

- Bahan Baru: Tinta konduktif, substrat yang dapat diregangkan (misalnya, elastomer), dan semikonduktor organik sedang dikembangkan untuk memungkinkan fabrikasi sirkuit yang fleksibel dan dapat diregangkan.

- Proses Perakitan: Teknik pencetakan, seperti pencetakan inkjet dan sablon, sedang diadaptasi untuk fabrikasi sirkuit fleksibel. Pencetakan transfer, di mana elemen sirkuit dibuat pada substrat yang kaku dan kemudian ditransfer ke substrat yang fleksibel, adalah pendekatan lain yang menjanjikan.

Otomasi dan Industri 4.0: Pabrik Pintar dan Optimalisasi Berbasis Data

Meningkatnya kompleksitas perakitan SMT dan kebutuhan akan produktivitas dan kualitas yang lebih tinggi mendorong adopsi otomatisasi dan prinsip-prinsip Industri 4.0 dalam manufaktur elektronik.

- Pabrik Cerdas: Konsep "pabrik pintar", di mana mesin, proses, dan sistem saling terhubung dan berkomunikasi satu sama lain, semakin populer dalam perakitan SMT. Hal ini memungkinkan pemantauan produksi secara real-time, pengoptimalan proses berbasis data, dan pemeliharaan prediktif.

- Pengoptimalan Berbasis Data: Sejumlah besar data yang dihasilkan oleh peralatan SMT dan sistem inspeksi dapat dimanfaatkan untuk meningkatkan kontrol proses, mengurangi cacat, dan meningkatkan hasil. Algoritme pembelajaran mesin dapat digunakan untuk menganalisis data ini, mengidentifikasi pola, dan mengoptimalkan parameter proses secara real time.

Keberlanjutan dalam Manufaktur Elektronik: Mengurangi Dampak Lingkungan

Industri elektronik menghadapi tekanan yang semakin besar untuk mengurangi dampak lingkungannya. Hal ini termasuk meminimalkan limbah elektronik, mengurangi konsumsi energi, dan menggunakan bahan yang lebih berkelanjutan.

- Penyolderan Bebas Timbal: Transisi ke penyolderan bebas timbal merupakan langkah signifikan untuk mengurangi penggunaan bahan berbahaya dalam manufaktur elektronik.

- Peralatan Hemat Energi: Produsen mengembangkan peralatan SMT yang lebih hemat energi, seperti oven reflow dengan insulasi yang lebih baik dan sistem pemulihan panas.

- Daur Ulang dan Pengelolaan Limbah Elektronik: Berbagai upaya dilakukan untuk meningkatkan daur ulang komponen elektronik dan mengurangi jumlah limbah elektronik yang berakhir di tempat pembuangan akhir.

Kesimpulan: Lanskap Perakitan SMT yang Terus Berkembang

Surface Mount Technology (SMT) telah merevolusi manufaktur elektronik, memungkinkan pengembangan perangkat elektronik yang lebih kecil, lebih ringan, lebih bertenaga, dan lebih canggih. Perjalanan dari lubang tembus ke SMT telah ditandai dengan inovasi berkelanjutan dalam hal bahan, proses, dan peralatan. Seperti yang telah kami jelajahi dalam analisis mendalam ini, prinsip-prinsip inti perakitan SMT, mulai dari penempatan komponen hingga penyolderan reflow, merupakan interaksi yang kompleks antara presisi, otomatisasi, dan kontrol proses yang cermat.

Ilmu pengetahuan material yang mendasari SMT juga sama pentingnya, dengan sifat-sifat substrat PCB, paduan solder, dan pengemasan komponen yang semuanya memainkan peran penting dalam keandalan dan kinerja perakitan akhir. Aplikasi dengan keandalan tinggi mendorong batas-batas SMT, menuntut perhatian yang lebih besar terhadap detail dan pemahaman yang lebih dalam tentang mekanisme kegagalan potensial. Miniaturisasi, interkoneksi dengan kepadatan tinggi, manajemen termal, dan perlindungan lingkungan hanyalah beberapa tantangan yang harus diatasi dalam aplikasi yang menuntut ini.

Masa depan perakitan SMT sangat cerah, dengan kemajuan yang terus berlanjut dalam pengemasan canggih, elektronik yang fleksibel dan dapat direnggangkan, otomatisasi, dan keberlanjutan. Tren ini membentuk era baru manufaktur elektronik, di mana pabrik pintar, pengoptimalan berbasis data, dan praktik ramah lingkungan akan menjadi semakin penting. Seiring dengan langkah kami ke depan, penelitian dan pengembangan yang berkelanjutan dalam material, proses, dan peralatan akan sangat penting untuk memenuhi permintaan industri elektronik yang terus meningkat. Perjalanan SMT masih jauh dari selesai; ini adalah evolusi yang berkelanjutan, didorong oleh pengejaran inovasi tanpa henti dan keinginan untuk menciptakan sistem elektronik yang lebih kuat dan canggih yang akan membentuk dunia masa depan.