Perakitan PCB, juga dikenal sebagai PCBA, adalah proses mengisi papan sirkuit tercetak dengan komponen elektronik dan membuat sambungan listrik yang diperlukan untuk membentuk sirkuit fungsional. Proses ini melibatkan serangkaian langkah tepat yang menggabungkan keahlian manusia dengan otomatisasi canggih untuk memastikan kualitas dan keandalan tertinggi dari produk akhir.

Perakitan PCB berbeda dengan fabrikasi PCB, yang berfokus pada pembuatan papan sirkuit kosong itu sendiri. Fabrikasi melibatkan laminasi lapisan tembaga konduktif, aplikasi topeng solder dan silkscreen, dan pengeboran lubang untuk penempatan komponen. Setelah PCB kosong dibuat, ia melanjutkan ke tahap perakitan, di mana keajaiban yang sebenarnya terjadi.

Langkah-langkah utama yang terlibat dalam perakitan PCB meliputi aplikasi pasta solder, penempatan komponen, penyolderan, inspeksi, dan pengujian. Setiap langkah memerlukan perhatian yang cermat terhadap detail dan kepatuhan terhadap standar industri untuk memastikan integritas dan fungsionalitas papan yang dirakit.

Pentingnya perakitan PCB tidak bisa dilebih-lebihkan. Ini adalah proses yang menghidupkan desain rumit yang dibuat oleh para insinyur listrik, mengubah papan sirkuit statis menjadi perangkat yang dinamis dan berfungsi. Kualitas perakitan secara langsung memengaruhi kinerja, keandalan, dan umur panjang produk akhir, menjadikannya aspek penting dalam manufaktur elektronik.

Komponen Utama dari PCB

Sebelum menyelami proses perakitan, mari kita luangkan waktu sejenak untuk memahami komponen-komponen utama yang membentuk PCB:

- Substrat: Substrat adalah fondasi PCB, menyediakan bahan dasar yang kaku di mana lapisan lainnya dibangun. Biasanya terbuat dari FR-4, laminasi epoksi yang diperkuat kaca, yang menawarkan isolasi listrik dan stabilitas mekanis yang sangat baik.

- Lapisan Tembaga: PCB memiliki satu atau lebih lapisan kertas tembaga yang dilaminasi ke substrat. Lapisan tembaga ini membentuk jalur konduktif yang membawa sinyal listrik antar komponen. Jumlah lapisan tembaga menentukan kompleksitas dan kepadatan sirkuit.

- Masker Solder: Lapisan lapisan polimer, yang dikenal sebagai masker solder, diaplikasikan di atas lapisan tembaga untuk melindunginya dari oksidasi dan mencegah korsleting yang tidak disengaja selama penyolderan. Topeng solder juga menyediakan isolasi listrik antara jejak dan bantalan yang berdekatan.

- Silkscreen: Lapisan silkscreen adalah hamparan tercetak yang menambahkan teks, logo, dan pengenal komponen ke permukaan PCB. Ini membantu dalam proses perakitan dengan memberikan petunjuk visual untuk penempatan komponen dan membantu dalam pemecahan masalah dan pemeliharaan.

Dengan pemahaman dasar mengenai komponen utama, sekarang mari kita jelajahi berbagai aspek perakitan PCB secara lebih mendetail.

Desain dan Lapisan PCB

Desain PCB adalah aspek penting dari proses perakitan, karena meletakkan dasar untuk fungsionalitas dan kemampuan manufaktur produk akhir. PCB yang dirancang dengan baik tidak hanya memastikan penempatan dan interkoneksi komponen yang tepat, tetapi juga mempertimbangkan faktor-faktor seperti integritas sinyal, manajemen termal, dan kendala manufaktur.

Jumlah dan susunan lapisan dalam PCB memainkan peran penting dalam menentukan kompleksitas dan fungsinya. PCB satu lapis, dengan jejak konduktif hanya pada satu sisi substrat, adalah pilihan paling sederhana dan paling hemat biaya untuk sirkuit dasar. PCB dua lapis, dengan jejak di kedua sisi, menawarkan fleksibilitas perutean yang lebih baik dan kepadatan komponen yang lebih tinggi. PCB multi-lapisan, yang terdiri dari tiga atau lebih lapisan konduktif yang dipisahkan oleh bahan isolasi, digunakan untuk desain yang lebih kompleks yang membutuhkan perutean sinyal dan distribusi daya tingkat lanjut.

Pemilihan bahan substrat merupakan pertimbangan penting lainnya dalam desain PCB. Meskipun FR-4 adalah substrat yang paling umum, bahan lain seperti polimida dan PCB inti logam menawarkan keunggulan khusus untuk aplikasi tertentu. PCB fleksibel, terbuat dari bahan tipis yang dapat ditekuk, sangat ideal untuk perangkat elektronik yang dapat dikenakan dan desain yang terbatas ruang. PCB inti logam, dengan substrat logam untuk meningkatkan pembuangan panas, digunakan dalam aplikasi berdaya tinggi.

Proses desain PCB biasanya dimulai dengan pengambilan skematik, di mana koneksi logis antar komponen ditentukan dengan menggunakan perangkat lunak khusus. Skema tersebut kemudian diterjemahkan ke dalam tata letak fisik, dengan mempertimbangkan faktor-faktor seperti jejak komponen, lebar jejak, dan persyaratan jarak. Panduan Desain untuk Kemampuan Produksi (DFM) diikuti untuk memastikan bahwa PCB dapat diproduksi secara efisien dan andal.

Setelah desain PCB diselesaikan, desain ini menjalani serangkaian pemeriksaan dan simulasi untuk memverifikasi fungsionalitas dan kepatuhannya terhadap standar industri. Ini termasuk analisis integritas sinyal, simulasi termal, dan pemeriksaan aturan desain (DRC) untuk mengidentifikasi masalah potensial sebelum produksi dimulai.

Pentingnya PCB yang dirancang dengan baik tidak bisa dilebih-lebihkan. Hal ini secara langsung berdampak pada proses perakitan, menentukan kemudahan penempatan komponen, keandalan sambungan solder, dan kualitas keseluruhan produk akhir. PCB yang dirancang dengan buruk dapat menyebabkan tantangan manufaktur, peningkatan cacat, dan kinerja yang terganggu.

Jenis Teknologi Perakitan PCB

Teknologi perakitan PCB telah berkembang selama bertahun-tahun untuk memenuhi permintaan yang semakin meningkat akan miniaturisasi, kepadatan komponen yang tinggi, dan siklus produksi yang lebih cepat. Dua jenis utama teknologi perakitan PCB adalah Teknologi Pemasangan Permukaan (SMT) dan Teknologi Melalui Lubang (THT).

Teknologi Pemasangan Permukaan (SMT)

Surface Mount Technology (SMT) adalah metode perakitan yang dominan dalam manufaktur elektronik modern. Metode ini melibatkan penempatan komponen secara langsung ke permukaan PCB, tanpa perlu lubang yang dibor. Komponen SMT, seperti resistor, kapasitor, dan sirkuit terpadu, memiliki timah atau bantalan logam kecil yang disolder ke bantalan yang sesuai pada permukaan PCB.

Proses perakitan SMT dimulai dengan aplikasi pasta solder ke bantalan PCB menggunakan metode pencetakan stensil. Pasta solder, campuran partikel solder kecil yang tersuspensi dalam fluks, secara tepat disimpan ke bantalan. Selanjutnya, mesin pick-and-place secara otomatis mengambil komponen SMT dari gulungan atau baki dan menempatkannya pada bantalan yang dilapisi pasta solder dengan presisi tinggi.

Setelah semua komponen ditempatkan, PCB menjalani proses penyolderan reflow. Papan dilewatkan melalui oven reflow, di mana papan tersebut dikenakan profil suhu yang dikontrol dengan cermat. Pasta solder meleleh, membentuk ikatan mekanis dan elektrik yang kuat antara kabel komponen dan bantalan PCB. Papan kemudian didinginkan, memungkinkan sambungan solder mengeras.

SMT menawarkan beberapa keunggulan dibandingkan THT, termasuk:

- Miniaturisasi: Komponen SMT lebih kecil dan memiliki profil yang lebih rendah dibandingkan dengan komponen THT, sehingga memungkinkan densitas komponen yang lebih tinggi dan desain yang lebih ringkas.

- Perakitan Lebih Cepat: Sifat otomatis dari perakitan SMT memungkinkan tingkat penempatan yang lebih cepat dan siklus produksi yang lebih pendek.

- Peningkatan Keandalan: Komponen SMT memiliki panjang timah yang lebih pendek dan tidak terlalu rentan terhadap tekanan mekanis, sehingga menghasilkan keandalan yang lebih baik dan mengurangi cacat.

Paket komponen SMT yang umum termasuk 0402, 0603, SOIC, QFP, dan BGA. Paket-paket ini menawarkan berbagai ukuran, konfigurasi timah, dan opsi pemasangan yang berbeda untuk memenuhi berbagai persyaratan desain.

Teknologi Melalui Lubang (THT)

Through-Hole Technology (THT) adalah metode perakitan yang lebih tua tetapi masih relevan, terutama untuk komponen yang membutuhkan ikatan mekanis yang lebih kuat atau kemampuan penanganan daya yang lebih tinggi. Komponen THT memiliki kabel panjang yang dimasukkan melalui lubang yang dibor pada PCB dan disolder pada sisi yang berlawanan.

Proses perakitan THT melibatkan penyisipan kabel komponen secara manual atau otomatis ke dalam lubang yang sesuai pada PCB. Papan kemudian dibalik, dan kabel yang menonjol disolder, biasanya menggunakan mesin solder gelombang. Proses penyolderan gelombang melibatkan melewatkan papan di atas gelombang solder cair, yang melapisi kabel komponen dan menciptakan sambungan mekanis dan elektrik yang kuat.

THT menawarkan beberapa keuntungan tertentu, seperti:

- Ikatan Mekanis yang Lebih Kuat: Kabel komponen THT memanjang melalui PCB, memberikan koneksi mekanis yang lebih kuat dibandingkan dengan SMT.

- Penanganan Daya yang Lebih Baik: Komponen THT, seperti kapasitor besar dan transformator, dapat menangani tingkat daya yang lebih tinggi karena ukurannya yang lebih besar dan koneksi yang lebih kuat.

Jenis komponen THT yang umum termasuk DIP (Dual Inline Package), komponen bertimbal aksial dan radial, dan konektor.

Perakitan Teknologi Campuran

Dalam beberapa kasus, PCB mungkin memerlukan kombinasi komponen SMT dan THT. Ini dikenal sebagai perakitan teknologi campuran. Perakitan campuran digunakan ketika komponen tertentu tidak tersedia dalam paket SMT atau ketika persyaratan desain tertentu mengharuskan penggunaan komponen THT.

Perakitan teknologi campuran menghadirkan tantangan dalam hal urutan proses dan kompatibilitas. Biasanya, komponen SMT dirakit terlebih dahulu, diikuti dengan penyisipan dan penyolderan komponen THT. Kehati-hatian harus dilakukan untuk memastikan bahwa proses penyolderan THT tidak merusak atau mengeluarkan komponen SMT yang telah dirakit sebelumnya.

Pilihan antara perakitan SMT dan THT bergantung pada berbagai faktor, termasuk ketersediaan komponen, persyaratan desain, volume produksi, dan pertimbangan biaya. SMT umumnya lebih disukai untuk produksi bervolume tinggi dan desain yang membutuhkan miniaturisasi, sedangkan THT digunakan untuk komponen tertentu atau dalam aplikasi yang menuntut ikatan mekanis yang lebih kuat.

Langkah-langkah Proses Perakitan PCB

Proses perakitan PCB melibatkan serangkaian langkah tepat yang mengubah papan sirkuit kosong menjadi rakitan elektronik yang berfungsi penuh. Setiap langkah memainkan peran penting dalam memastikan kualitas, keandalan, dan fungsionalitas produk akhir.

Aplikasi Pasta Solder

Langkah pertama dalam proses perakitan PCB adalah pengaplikasian pasta solder ke bantalan PCB. Pasta solder adalah campuran partikel solder kecil yang tersuspensi dalam fluks, yang membantu membersihkan dan melindungi permukaan logam selama penyolderan. Pasta solder diaplikasikan menggunakan metode pencetakan stensil, yang memastikan pengendapan pasta yang tepat dan konsisten pada bantalan.

Stensil adalah lembaran logam tipis dengan lubang yang sesuai dengan lokasi pad PCB. Ini disejajarkan dengan PCB, dan pasta solder disebarkan ke seluruh permukaan stensil menggunakan pisau pembersih yg terbuat dr karet. Pasta dipaksa melalui lubang, menyimpan jumlah yang terkendali ke bantalan. Stensil kemudian dilepas, meninggalkan pasta solder di lokasi yang diinginkan.

Aplikasi pasta solder yang tepat sangat penting untuk mencapai sambungan solder yang andal. Jumlah pasta yang diendapkan, konsistensi pasta, dan keakuratan pelurusan stensil, semuanya berkontribusi pada kualitas sambungan solder akhir.

Penempatan Komponen

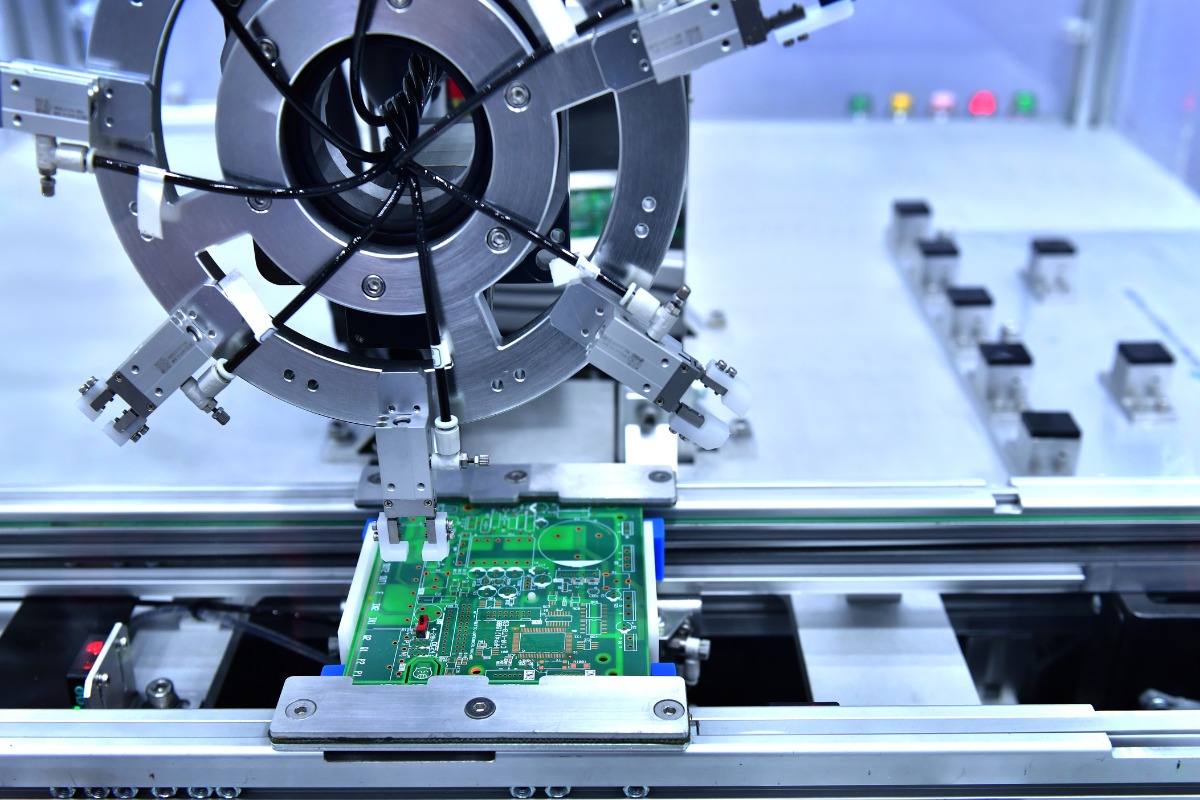

Setelah pasta solder diaplikasikan, langkah berikutnya adalah penempatan komponen ke PCB. Dalam perakitan PCB modern, proses ini biasanya diotomatisasi menggunakan mesin pick-and-place. Mesin-mesin ini dilengkapi dengan lengan robotik presisi tinggi dan sistem penglihatan yang secara akurat mengambil komponen dari gulungan atau baki dan menempatkannya pada bantalan yang dilapisi pasta solder.

Mesin pick-and-place diprogram dengan data penempatan komponen, yang mencakup lokasi, orientasi, dan jenis setiap komponen. Mesin ini menggunakan informasi ini untuk menempatkan komponen secara cepat dan akurat ke PCB. Mesin ini dapat menangani berbagai ukuran dan jenis komponen, mulai dari perangkat pemasangan di permukaan yang kecil hingga komponen lubang tembus yang lebih besar.

Untuk produksi bervolume tinggi, mesin pick-and-place otomatis menawarkan keuntungan yang signifikan dalam hal kecepatan, akurasi, dan konsistensi. Mesin ini dapat menempatkan ribuan komponen per jam dengan presisi yang luar biasa, mengurangi risiko kesalahan manusia dan meningkatkan efisiensi perakitan secara keseluruhan.

Dalam beberapa kasus, seperti produksi volume rendah atau pembuatan prototipe, penempatan komponen secara manual dapat digunakan. Teknisi yang terampil dengan hati-hati menempatkan komponen ke PCB menggunakan pinset atau perkakas tangan lainnya. Meskipun penempatan manual lebih lambat dan lebih padat karya, ini menawarkan fleksibilitas untuk desain khusus atau kompleks.

Penyolderan Aliran Ulang

Setelah komponen ditempatkan, PCB menjalani proses penyolderan aliran ulang untuk memasang komponen secara permanen ke papan. Penyolderan reflow melibatkan pemaparan PCB pada profil suhu yang dikontrol dengan hati-hati yang melelehkan pasta solder, membentuk ikatan mekanis dan elektrik yang kuat antara kabel komponen dan bantalan PCB.

PCB dilewatkan melalui oven reflow, yang terdiri dari beberapa zona pemanasan dengan kontrol suhu yang tepat. Profil suhu dirancang untuk memanaskan PCB secara bertahap, mengaktifkan fluks dalam pasta solder dan memungkinkannya membersihkan permukaan logam. Saat suhu naik, partikel solder meleleh dan mengalir, membentuk sambungan solder cair di sekitar kabel dan bantalan komponen.

Suhu puncak dalam proses reflow dikontrol secara hati-hati untuk memastikan bahwa solder meleleh sepenuhnya tanpa merusak komponen atau substrat PCB. Durasi suhu puncak juga sangat penting, karena memungkinkan waktu yang cukup bagi solder untuk membasahi permukaan dan membentuk sambungan yang andal.

Setelah suhu puncak tercapai, PCB secara bertahap didinginkan, sehingga memungkinkan solder cair mengeras dan membuat sambungan permanen antara komponen dan PCB. Pendinginan yang tepat sangat penting untuk mencegah tekanan termal dan memastikan pembentukan sambungan solder yang kuat dan andal.

Inspeksi dan Kontrol Kualitas

Setelah proses penyolderan reflow selesai, PCB yang telah dirakit akan menjalani serangkaian inspeksi dan pemeriksaan kontrol kualitas untuk memastikan bahwa PCB tersebut memenuhi standar dan spesifikasi yang diperlukan. Inspeksi merupakan langkah penting dalam mengidentifikasi cacat atau masalah yang dapat memengaruhi fungsionalitas atau keandalan produk akhir.

Inspeksi visual adalah bentuk kontrol kualitas yang paling dasar, di mana operator terlatih secara manual memeriksa PCB untuk mencari cacat yang terlihat seperti komponen yang hilang, jembatan solder, atau sambungan solder yang buruk. Inspeksi visual bergantung pada keterampilan dan pengalaman operator untuk mengidentifikasi masalah potensial.

Inspeksi Optik Otomatis (AOI) adalah metode inspeksi yang lebih canggih yang menggunakan kamera resolusi tinggi dan perangkat lunak pengolah gambar untuk mendeteksi cacat pada permukaan PCB. Sistem AOI dapat dengan cepat dan akurat mengidentifikasi berbagai macam cacat, termasuk komponen yang hilang, penempatan komponen yang salah, jembatan solder, dan cakupan solder yang tidak memadai. AOI menawarkan keuntungan signifikan dalam hal kecepatan, konsistensi, dan pengulangan dibandingkan dengan pemeriksaan manual.

Pemeriksaan sinar-X adalah teknik kontrol kualitas penting lainnya, terutama untuk PCB dengan sambungan solder yang tersembunyi atau dikaburkan, seperti yang ditemukan dalam paket Ball Grid Array (BGA) atau papan multi-layer. Sistem sinar-X menggunakan radiasi energi tinggi untuk membuat gambar terperinci dari struktur internal PCB, yang memungkinkan operator mengidentifikasi cacat seperti lubang, retakan, atau komponen yang tidak sejajar yang mungkin tidak terlihat dari permukaan.

Selain pemeriksaan visual dan otomatis, pengujian fungsional dilakukan untuk memverifikasi bahwa PCB yang dirakit beroperasi sebagaimana mestinya. Hal ini dapat melibatkan pemberian daya ke papan dan mengukur berbagai parameter listrik, seperti tegangan, arus, dan integritas sinyal. Pengujian fungsional memastikan bahwa PCB memenuhi spesifikasi desain dan berkinerja andal dalam kondisi pengoperasian normal.

Metrik kontrol kualitas, seperti cacat per sejuta kesempatan (DPMO) atau hasil pertama (FPY), digunakan untuk melacak dan memantau kinerja proses perakitan. Metrik ini memberikan wawasan yang berharga tentang efisiensi dan efektivitas lini perakitan, sehingga produsen dapat mengidentifikasi area yang perlu ditingkatkan dan menerapkan tindakan korektif untuk mengurangi cacat dan meningkatkan kualitas secara keseluruhan.

Penyisipan Komponen Melalui Lubang

Meskipun teknologi pemasangan permukaan (SMT) telah menjadi metode perakitan yang dominan untuk PCB modern, beberapa desain masih memerlukan penggunaan komponen lubang tembus. Komponen ini memiliki kabel panjang yang dimasukkan melalui lubang yang dibor pada PCB dan disolder pada sisi yang berlawanan.

Proses penyisipan komponen melalui lubang dapat dilakukan secara manual atau menggunakan mesin penyisipan otomatis. Dalam penyisipan manual, operator yang terampil dengan hati-hati memasukkan kabel komponen ke dalam lubang yang sesuai pada PCB, memastikan keselarasan dan orientasi yang tepat. Metode ini biasanya digunakan untuk produksi bervolume rendah atau untuk komponen yang tidak cocok untuk penyisipan otomatis.

Di sisi lain, mesin penyisipan otomatis menggunakan lengan dan pengumpan robotik untuk memasukkan komponen lubang tembus dengan cepat dan akurat ke dalam PCB. Mesin-mesin ini dapat menangani berbagai jenis dan ukuran komponen, dan mereka menawarkan keuntungan yang signifikan dalam hal kecepatan dan konsistensi dibandingkan dengan penyisipan manual.

Setelah komponen melalui lubang dimasukkan, PCB menjalani proses penyolderan gelombang untuk membuat sambungan listrik dan mekanik permanen antara kabel komponen dan PCB. Penyolderan gelombang melibatkan melewatkan PCB di atas gelombang solder cair, yang melapisi kabel komponen dan mengisi lubang, membentuk sambungan solder yang kuat.

Pemeriksaan dan Pengujian Akhir

Setelah semua komponen dirakit dan disolder, PCB menjalani proses pemeriksaan dan pengujian akhir untuk memastikan bahwa komponen tersebut memenuhi standar kualitas yang disyaratkan dan berfungsi sebagaimana mestinya. Langkah ini sangat penting untuk menemukan cacat atau masalah yang tersisa sebelum produk dikirim ke pelanggan.

Pemeriksaan akhir dapat melibatkan kombinasi pemeriksaan visual, pemeriksaan optik otomatis (AOI), dan pemeriksaan sinar-X untuk memverifikasi integritas sambungan solder, penempatan komponen yang benar, dan kualitas perakitan secara keseluruhan.

Selain inspeksi visual, pengujian fungsional dilakukan untuk memvalidasi kinerja listrik PCB. Hal ini dapat melibatkan pemberian daya ke papan dan mengukur berbagai parameter, seperti tegangan, arus, dan integritas sinyal, untuk memastikan bahwa PCB beroperasi dalam toleransi yang ditentukan.

Tergantung pada kompleksitas dan kekritisan aplikasi, pengujian tambahan dapat dilakukan, seperti pengujian lingkungan (misalnya, suhu, kelembapan, getaran) atau pengujian masa pakai yang dipercepat untuk menilai keandalan jangka panjang PCB dalam berbagai kondisi pengoperasian.

Pemeriksaan dan pengujian akhir yang menyeluruh sangat penting untuk memastikan bahwa PCB yang dirakit memenuhi standar kualitas tertinggi dan berkinerja andal di lapangan. Setiap cacat atau masalah yang teridentifikasi selama tahap ini didokumentasikan dengan cermat dan ditangani melalui proses pengerjaan ulang atau perbaikan untuk menjaga integritas produk akhir.

Perakitan Otomatis vs. Perakitan Manual

Dalam dunia perakitan PCB, produsen memiliki opsi untuk memilih antara metode perakitan otomatis dan manual. Setiap pendekatan memiliki kelebihan dan pertimbangannya sendiri, dan pilihannya sering kali bergantung pada faktor-faktor seperti volume produksi, kompleksitas komponen, dan kendala biaya.

Perakitan Otomatis

Perakitan PCB otomatis mengandalkan peralatan canggih dan robotika untuk melakukan berbagai langkah proses perakitan, mulai dari aplikasi pasta solder dan penempatan komponen hingga penyolderan dan inspeksi. Perakitan otomatis menawarkan beberapa keuntungan utama:

- Kecepatan: Jalur perakitan otomatis dapat beroperasi pada kecepatan yang jauh lebih tinggi dibandingkan dengan perakitan manual, dengan mesin pick-and-place yang mampu menempatkan ribuan komponen per jam. Peningkatan kecepatan ini berarti siklus produksi yang lebih pendek dan waktu yang lebih cepat ke pasar untuk produk elektronik.

- Presisi: Peralatan otomatis, seperti mesin pick-and-place dan oven reflow, dirancang untuk beroperasi dengan presisi dan pengulangan yang sangat tinggi. Hal ini memastikan penempatan komponen yang konsisten, pembentukan sambungan solder yang akurat, dan cacat yang minimal, sehingga menghasilkan kualitas keseluruhan yang lebih tinggi dari PCB yang dirakit.

- Konsistensi: Proses perakitan otomatis sangat mudah diulang dan konsisten, karena peralatan mengikuti program dan parameter yang sudah ditentukan sebelumnya. Konsistensi ini sangat penting untuk produksi bervolume tinggi, di mana menjaga kualitas yang seragam di seluruh batch PCB dalam jumlah besar sangat penting.

Perakitan otomatis paling bermanfaat untuk proses produksi bervolume tinggi, di mana kecepatan, presisi, dan konsistensi peralatan dapat secara signifikan mengurangi biaya dan meningkatkan efisiensi. Investasi awal untuk peralatan otomatis mungkin lebih tinggi dibandingkan dengan perakitan manual, tetapi manfaat jangka panjang dalam hal produktivitas dan kualitas sering kali membenarkan investasi tersebut.

Perakitan Manual

Perakitan PCB secara manual melibatkan teknisi terampil yang melakukan berbagai tugas perakitan dengan tangan, menggunakan alat bantu seperti solder, pinset, dan lensa pembesar. Meskipun perakitan manual mungkin tampak kurang efisien dibandingkan dengan metode otomatis, namun masih memiliki tempat dalam industri manufaktur elektronik.

- Fleksibilitas: Perakitan manual menawarkan fleksibilitas yang lebih besar dalam hal mengakomodasi perubahan desain, pembuatan prototipe, dan produksi volume rendah. Teknisi yang terampil dapat dengan cepat beradaptasi dengan modifikasi dalam penempatan komponen atau persyaratan penyolderan tanpa memerlukan pemrograman atau penyiapan peralatan yang ekstensif.

- Biaya Awal yang Lebih Rendah: Menyiapkan jalur perakitan manual biasanya membutuhkan investasi awal yang lebih rendah dibandingkan dengan peralatan otomatis. Hal ini membuat perakitan manual menjadi pilihan yang menarik untuk operasi skala kecil, perusahaan rintisan, atau bisnis dengan modal terbatas.

- Pembuatan Prototipe dan Rakitan Kompleks: Perakitan manual sering kali lebih disukai untuk pembuatan prototipe dan produksi bervolume rendah, di mana biaya dan waktu yang diperlukan untuk memprogram peralatan otomatis mungkin tidak dapat dibenarkan. Selain itu, perakitan manual dapat menangani komponen yang kompleks atau non-standar yang mungkin sulit ditempatkan menggunakan mesin otomatis.

Perakitan manual sangat bergantung pada keterampilan dan pengalaman teknisi yang terlibat. Pelatihan yang tepat, perhatian terhadap detail, dan kepatuhan terhadap standar industri sangat penting untuk memastikan kualitas dan keandalan PCB yang dirakit secara manual.

Tabel Perbandingan

Berikut ini adalah tabel perbandingan yang merangkum perbedaan utama antara perakitan PCB otomatis dan manual:

| Faktor | Perakitan Otomatis | Perakitan Manual |

|---|---|---|

| Kecepatan | Tinggi | Rendah |

| Presisi | Tinggi | Tergantung pada keterampilan operator |

| Konsistensi | Tinggi | Bervariasi |

| Fleksibilitas | Terbatas | Tinggi |

| Biaya Awal | Tinggi | Rendah |

| Cocok untuk | Produksi bervolume tinggi | Volume rendah, prototipe, rakitan yang rumit |

Pilihan antara perakitan otomatis dan manual bergantung pada berbagai faktor, termasuk volume produksi, kompleksitas produk, sumber daya yang tersedia, dan target pasar. Banyak produsen elektronik menggunakan kombinasi dari kedua metode tersebut, memanfaatkan kekuatan masing-masing pendekatan untuk mengoptimalkan proses perakitan mereka dan memenuhi persyaratan produksi tertentu.

Jaminan Kualitas dalam Perakitan PCB

Jaminan kualitas adalah aspek penting dari perakitan PCB, karena secara langsung memengaruhi keandalan, kinerja, dan umur panjang produk akhir. Menerapkan proses jaminan kualitas yang kuat di seluruh siklus perakitan membantu mengidentifikasi dan mencegah cacat, memastikan kesesuaian dengan spesifikasi, dan mempertahankan standar pengerjaan yang tinggi.

Inspeksi Visual

Inspeksi visual adalah bentuk kontrol kualitas paling dasar dalam perakitan PCB. Ini melibatkan operator terlatih yang secara manual memeriksa PCB yang dirakit untuk mencari cacat dan anomali yang terlihat. Inspeksi visual biasanya mencakup aspek-aspek seperti penempatan komponen, kualitas sambungan solder, dan kebersihan papan secara umum.

Selama pemeriksaan visual, operator mencari masalah seperti komponen yang hilang atau tidak sejajar, jembatan solder, solder yang tidak mencukupi atau berlebihan, dan tanda-tanda kerusakan fisik pada PCB atau komponen. Inspeksi visual sangat bergantung pada keterampilan, pengalaman, dan perhatian terhadap detail dari operator yang terlibat.

Meskipun inspeksi visual merupakan garis pertahanan pertama yang penting untuk mencegah cacat, inspeksi visual memiliki keterbatasan dalam hal kecepatan, konsistensi, dan kemampuan untuk mendeteksi masalah yang tersembunyi atau tidak kentara. Oleh karena itu, inspeksi visual sering kali dilengkapi dengan metode inspeksi yang lebih canggih untuk memastikan kontrol kualitas yang komprehensif.

Inspeksi Optik Otomatis (AOI)

Inspeksi Optik Otomatis (AOI) adalah alat yang ampuh untuk mendeteksi cacat tingkat permukaan pada PCB rakitan. Sistem AOI menggunakan kamera beresolusi tinggi dan algoritme pemrosesan gambar canggih untuk menangkap dan menganalisis gambar permukaan PCB, membandingkannya dengan templat atau data desain yang telah ditentukan sebelumnya.

Sistem AOI dapat dengan cepat dan akurat mengidentifikasi berbagai macam cacat, termasuk:

- Komponen yang hilang atau tidak sejajar

- Polaritas atau orientasi komponen yang salah

- Jembatan solder atau korsleting

- Solder tidak mencukupi atau berlebihan

- Komponen yang terangkat atau tertancap di makam

- Masker solder rusak atau hilang

Keunggulan AOI meliputi kecepatan, konsistensi, dan kemampuannya untuk mendeteksi cacat yang mungkin sulit dikenali dengan mata telanjang. Sistem AOI dapat memeriksa ratusan PCB per jam, memberikan umpan balik yang cepat tentang kualitas proses perakitan. Selain itu, data AOI dapat digunakan untuk tujuan pengoptimalan proses dan penelusuran.

AOI memiliki keterbatasan dalam hal mendeteksi cacat yang tersembunyi dari pandangan, seperti masalah integritas sambungan solder di bawah komponen atau di dalam PCB multi-layer. Dalam kasus seperti itu, metode pemeriksaan tambahan mungkin diperlukan.

Inspeksi sinar-X

Inspeksi sinar-X adalah teknik yang ampuh untuk mendeteksi cacat yang tidak terlihat dari permukaan PCB. Teknik ini sangat berguna untuk memeriksa sambungan solder dalam paket Ball Grid Array (BGA), papan multi-lapisan, atau komponen lain dengan sambungan tersembunyi.

Sistem pemeriksaan sinar-X menggunakan sinar-X berenergi tinggi untuk menembus PCB dan membuat gambar detail struktur internal. Gambar-gambar ini dapat mengungkapkan cacat seperti:

- Rongga atau retakan pada sambungan solder

- Bola yang tidak sejajar atau dijembatani dalam paket BGA

- Solder yang tidak mencukupi atau berlebihan pada sambungan lubang tembus

- Jejak yang rusak atau rusak di dalam lapisan PCB

Inspeksi sinar X memberikan wawasan berharga tentang integritas sambungan solder dan kualitas perakitan secara keseluruhan. Hal ini memungkinkan produsen untuk mengidentifikasi dan mengatasi masalah yang mungkin tidak dapat dideteksi melalui metode pemeriksaan lain, memastikan keandalan dan kinerja produk akhir.

Pengujian Dalam Rangkaian (ICT)

In-Circuit Testing (ICT) adalah teknik yang ampuh untuk memverifikasi fungsionalitas listrik dari PCB yang dirakit. TIK melibatkan penggunaan perlengkapan dan peralatan uji khusus untuk menerapkan sinyal listrik ke titik-titik tertentu pada PCB dan mengukur responsnya.

Selama ICT, PCB yang telah dirakit ditempatkan di perlengkapan uji yang bersentuhan dengan papan melalui paku atau probe. Peralatan uji kemudian menerapkan serangkaian tes listrik untuk memverifikasi keberadaan, orientasi, dan nilai komponen, serta integritas interkoneksi di antara mereka.

TIK dapat mendeteksi berbagai macam gangguan listrik, termasuk:

- Sirkuit terbuka atau korsleting

- Nilai atau toleransi komponen yang salah

- Komponen yang terbalik atau hilang

- Komponen yang cacat atau rusak

Keunggulan TIK meliputi kemampuannya untuk mengidentifikasi masalah kelistrikan dengan cepat dan akurat yang mungkin tidak dapat dideteksi melalui metode inspeksi visual atau optik. TIK dapat menguji sejumlah besar titik pada PCB dalam hitungan detik, memberikan umpan balik yang cepat pada fungsionalitas listrik perakitan.

TIK memerlukan pengembangan perlengkapan dan program pengujian khusus, yang dapat memakan waktu dan biaya. Selain itu, TIK mungkin tidak cocok untuk jenis komponen atau desain papan tertentu yang sulit diakses atau diselidiki.

Pengujian Fungsional

Pengujian fungsional adalah langkah penting dalam memastikan bahwa PCB yang dirakit berfungsi seperti yang dimaksudkan dalam aplikasi akhirnya. Ini melibatkan penundaan PCB ke serangkaian tes operasional yang mensimulasikan kondisi dunia nyata dan memverifikasi fungsionalitas, kinerja, dan keandalannya.

Pengujian fungsional biasanya mencakup aspek-aspek seperti:

- Urutan penyalaan dan boot-up

- Fungsionalitas input/output

- Protokol dan antarmuka komunikasi

- Integritas dan pengaturan waktu sinyal

- Pengujian tekanan lingkungan (misalnya, suhu, kelembapan, getaran)

Selama pengujian fungsional, PCB dihubungkan ke peralatan uji yang menyediakan input yang diperlukan dan memonitor output. Skenario pengujian dirancang untuk menjalankan berbagai fungsi dan fitur PCB, memastikan bahwa PCB memenuhi persyaratan yang ditentukan dan beroperasi dengan andal dalam kondisi yang berbeda.

Pengujian fungsional sangat penting untuk mengidentifikasi masalah yang mungkin tidak dapat dideteksi melalui metode inspeksi atau pengujian lainnya. Hal ini membantu memvalidasi keseluruhan desain, firmware, dan integrasi perangkat lunak, serta mengungkap masalah kompatibilitas atau interoperabilitas.

Pengujian fungsional yang menyeluruh sangat penting untuk memastikan kualitas dan keandalan produk akhir, terutama dalam aplikasi yang sangat penting atau terkait dengan keselamatan.

Metrik Kontrol Kualitas

Untuk memantau dan meningkatkan kualitas proses perakitan PCB secara efektif, produsen sering kali mengandalkan serangkaian metrik kontrol kualitas. Metrik ini memberikan ukuran kuantitatif kinerja proses perakitan dan membantu mengidentifikasi area untuk perbaikan.

Beberapa metrik kontrol kualitas yang umum digunakan dalam perakitan PCB meliputi:

- Cacat per Sejuta Peluang (DPMO): DPMO mengukur jumlah cacat yang ditemukan per satu juta peluang cacat. DPMO menyediakan cara standar untuk membandingkan kualitas proses perakitan atau pemasok yang berbeda.

- First Pass Yield (FPY): FPY mewakili persentase PCB yang lulus semua pemeriksaan dan pengujian kualitas pada upaya pertama, tanpa memerlukan pengerjaan ulang atau perbaikan. FPY yang tinggi menunjukkan proses perakitan yang efisien dan terkendali dengan baik.

- Tingkat Pengerjaan Ulang: Tingkat pengerjaan ulang mengukur persentase PCB yang memerlukan pekerjaan tambahan atau perbaikan setelah perakitan awal. Tingkat pengerjaan ulang yang rendah sangat diinginkan, karena hal ini menunjukkan tingkat kualitas dan efisiensi yang tinggi dalam proses perakitan.

- Tingkat Memo: Tingkat skrap mewakili persentase PCB yang dianggap tidak dapat digunakan dan harus dibuang karena cacat atau masalah kualitas. Meminimalkan tingkat skrap membantu mengurangi limbah dan meningkatkan produktivitas secara keseluruhan.

Dengan memantau dan menganalisis metrik kontrol kualitas ini secara teratur, produsen dapat mengidentifikasi tren, menunjukkan area untuk perbaikan, dan menerapkan tindakan korektif untuk meningkatkan kualitas dan efisiensi proses perakitan PCB secara keseluruhan.

Inisiatif peningkatan berkelanjutan, seperti Six Sigma atau Lean Manufacturing, dapat diterapkan pada proses perakitan PCB untuk mengurangi cacat secara sistematis, meminimalkan pemborosan, dan mengoptimalkan pemanfaatan sumber daya. Dengan merangkul pendekatan berbasis data untuk jaminan kualitas dan menumbuhkan budaya peningkatan berkelanjutan, produsen perakitan PCB dapat secara konsisten memberikan produk berkualitas tinggi yang memenuhi atau melampaui harapan pelanggan.

Peralatan Perakitan PCB

Untuk mencapai tingkat presisi, konsistensi, dan efisiensi tinggi yang diperlukan dalam perakitan PCB modern, produsen mengandalkan berbagai peralatan khusus. Peralatan ini memainkan peran penting dalam mengotomatiskan berbagai tahap proses perakitan, mulai dari aplikasi pasta solder dan penempatan komponen hingga penyolderan dan inspeksi.

Pencetak Pasta Solder

Printer pasta solder digunakan untuk mengaplikasikan pasta solder ke bantalan PCB sebelum penempatan komponen. Mesin ini menggunakan metode pencetakan stensil untuk menyimpan pasta solder dalam jumlah yang tepat pada bantalan, memastikan pembentukan sambungan solder yang konsisten dan andal.

Printer pasta solder biasanya terdiri dari bingkai stensil, pisau pembersih yg terbuat dr karet, dan sistem penglihatan untuk penyelarasan. Stensil adalah lembaran logam tipis dengan lubang yang sesuai dengan lokasi pad PCB. Pisau pembersih yg terbuat dr karet bergerak melintasi stensil, memaksa pasta solder melalui lubang dan ke bantalan.

Kontrol yang tepat atas volume, konsistensi, dan penempatan pasta solder sangat penting untuk mencapai sambungan solder berkualitas tinggi. Printer pasta solder modern sering kali menyertakan fitur-fitur seperti pembersihan stensil otomatis, penyelarasan berbasis penglihatan, dan kontrol proses loop tertutup untuk memastikan pengendapan pasta yang optimal.

Mesin Pilih dan Tempatkan

Mesin pick and place adalah pekerja keras di jalur perakitan PCB, yang bertanggung jawab untuk menempatkan komponen secara cepat dan akurat ke PCB. Mesin ini menggunakan lengan robotik yang dilengkapi dengan nozel vakum atau gripper untuk mengambil komponen dari gulungan atau baki dan menempatkannya ke bantalan berlapis pasta solder.

Mesin pick and place modern sangat canggih, mampu menempatkan ribuan komponen per jam dengan akurasi yang luar biasa. Mesin-mesin ini menggabungkan sistem penglihatan canggih dan algoritme perangkat lunak untuk memastikan keselarasan dan orientasi komponen yang tepat.

Kecepatan dan akurasi mesin pick and place merupakan faktor penting dalam menentukan hasil keseluruhan dan kualitas proses perakitan. Mesin berkecepatan tinggi dapat menempatkan komponen dengan kecepatan melebihi 100.000 komponen per jam, sambil mempertahankan akurasi penempatan dalam kisaran ±50 mikron atau lebih baik.

Mesin pick and place hadir dalam berbagai konfigurasi, mulai dari model desktop yang ringkas untuk produksi bervolume rendah hingga sistem multi-kepala yang besar untuk produksi bervolume tinggi. Mesin ini dapat menangani berbagai jenis dan ukuran komponen, mulai dari resistor chip kecil hingga sirkuit dan konektor terintegrasi yang besar.

Oven Aliran Ulang

Oven reflow digunakan untuk mengikat komponen ke PCB secara permanen dengan melelehkan pasta solder dan membentuk sambungan mekanis dan elektrik yang kuat. Oven ini mengekspos PCB ke profil suhu yang dikontrol dengan hati-hati yang mengaktifkan fluks, melelehkan solder, dan memungkinkannya membasahi kabel dan bantalan komponen.

Oven reflow biasanya terdiri dari beberapa zona pemanasan, masing-masing dengan kontrol suhu independen. PCB melewati zona-zona ini pada sabuk konveyor, mengikuti profil suhu tertentu yang dioptimalkan untuk pasta solder dan komponen yang digunakan.

Profil suhu dalam oven reflow sangat penting untuk mencapai sambungan solder yang andal. Oven ini harus menyediakan panas yang cukup untuk melelehkan solder sepenuhnya dan mengaktifkan fluks, sekaligus menghindari kerusakan termal pada komponen atau substrat PCB. Suhu puncak, durasi, dan laju pendinginan dikontrol dengan cermat untuk memastikan pembentukan sambungan solder yang optimal.

Oven reflow modern sering kali menggabungkan fitur-fitur seperti kontrol atmosfer nitrogen, yang membantu mengurangi oksidasi dan meningkatkan kualitas sambungan solder. Oven ini juga dapat menyertakan sistem pemantauan dan kontrol proses yang canggih untuk memastikan hasil yang konsisten dan dapat diulang.

Mesin Solder Gelombang

Mesin solder gelombang digunakan untuk menyolder komponen lubang tembus ke PCB. Mesin ini terdiri dari reservoir solder cair dan pompa yang menghasilkan gelombang solder yang berdiri. PCB dilewatkan di atas gelombang solder, sehingga kabel komponen dapat dilapisi dan diikat ke PCB.

Solder gelombang biasanya digunakan untuk PCB dengan campuran komponen pemasangan di permukaan dan lubang tembus. Komponen yang dipasang di permukaan pertama-tama ditempatkan dan dialirkan kembali, diikuti dengan penyisipan komponen lubang tembus. PCB kemudian dilewatkan di atas gelombang solder untuk menyelesaikan proses penyolderan.

Mesin solder gelombang memerlukan kontrol yang cermat atas parameter seperti suhu solder, tinggi gelombang, dan kecepatan konveyor untuk memastikan sambungan solder yang konsisten dan andal. Mesin ini juga dapat menggabungkan fitur-fitur seperti zona pemanasan awal, sistem fluks, dan stasiun pendingin untuk mengoptimalkan proses penyolderan.

Peralatan Inspeksi

Peralatan inspeksi memainkan peran penting dalam memastikan kualitas dan keandalan PCB yang dirakit. Berbagai jenis peralatan inspeksi digunakan selama proses perakitan untuk mendeteksi cacat, memverifikasi penempatan komponen, dan menilai kualitas sambungan solder.

- Inspeksi Optik Otomatis (AOI): Sistem AOI menggunakan kamera resolusi tinggi dan algoritme pemrosesan gambar canggih untuk memeriksa permukaan PCB dari cacat seperti komponen yang hilang, jembatan solder, atau orientasi komponen yang salah. Sistem ini dapat dengan cepat memindai seluruh PCB dan mengidentifikasi masalah potensial, sehingga mengurangi kebutuhan untuk pemeriksaan manual.

- Inspeksi sinar-X: Sistem pemeriksaan sinar-X digunakan untuk memeriksa sambungan solder dan struktur internal yang tidak terlihat dari permukaan PCB. Sistem ini sangat berguna untuk memeriksa paket Ball Grid Array (BGA), papan multi-layer, atau komponen lain dengan koneksi tersembunyi. Pemeriksaan sinar X dapat mengungkapkan cacat seperti lubang, retakan, atau komponen yang tidak sejajar.

- Pengujian Dalam Rangkaian (ICT): Peralatan TIK digunakan untuk memverifikasi fungsionalitas listrik dari PCB yang dirakit. Peralatan ini terdiri dari perlengkapan uji dengan probe yang melakukan kontak dengan titik-titik tertentu pada PCB, yang memungkinkan peralatan menerapkan sinyal listrik dan mengukur responsnya. TIK dapat mendeteksi masalah seperti sirkuit terbuka atau pendek, nilai komponen yang salah, atau komponen yang hilang.

Peralatan inspeksi membantu mengidentifikasi cacat di awal proses perakitan, sehingga mengurangi risiko pengerjaan ulang yang mahal atau kegagalan produk di lapangan. Dengan menggabungkan sistem inspeksi otomatis dan analitik data, produsen dapat memantau kinerja proses, mengidentifikasi tren, dan mengimplementasikan inisiatif peningkatan berkelanjutan.

Peralatan Pembersih

Peralatan pembersih digunakan untuk menghilangkan residu fluks, kontaminan, dan puing-puing lainnya dari PCB yang dirakit. Pembersihan yang tepat sangat penting untuk memastikan keandalan dan kinerja jangka panjang PCB, terutama dalam aplikasi yang memerlukan kebersihan yang sangat penting, seperti perangkat medis atau sistem kedirgantaraan.

Peralatan pembersihan dapat berkisar dari stasiun pembersihan manual sederhana hingga sistem pembersihan inline yang sepenuhnya otomatis. Metode pembersihan yang umum meliputi:

- Pembersihan dengan Air: Pembersihan berair menggunakan larutan berbasis air dan deterjen untuk menghilangkan residu fluks dan kontaminan lainnya dari PCB. PCB biasanya direndam dalam larutan pembersih, diikuti dengan tahap pembilasan dan pengeringan. Pembersihan berair efektif untuk menghilangkan berbagai macam kontaminan dan ramah lingkungan dibandingkan dengan metode berbasis pelarut.

- Pembersihan Pelarut: Pembersihan pelarut menggunakan pelarut organik untuk melarutkan dan menghilangkan residu fluks dan kontaminan lainnya dari PCB. Pelarut yang umum termasuk isopropil alkohol, terpen, dan alkohol yang dimodifikasi. Pembersihan pelarut efektif untuk menghilangkan kontaminan yang membandel dan dapat digunakan untuk PCB dengan komponen sensitif yang dapat rusak oleh pembersihan berair.

- Pembersihan Plasma: Pembersihan plasma menggunakan gas terionisasi untuk menghilangkan kontaminan organik dari permukaan PCB. Ini adalah metode pembersihan non-kontak kering yang sangat efektif untuk menghilangkan partikulat halus dan residu dari area yang sulit dijangkau. Pembersihan plasma sering digunakan untuk aplikasi dengan keandalan tinggi atau untuk PCB dengan komponen yang halus.