Dalam dunia elektronik yang rumit, papan sirkuit tercetak (PCB) berfungsi sebagai tulang punggung perangkat yang tak terhitung jumlahnya yang kita andalkan setiap hari. Jaringan jalur konduktif dan komponen yang rumit ini merupakan keajaiban teknik, tetapi mereka menghadapi musuh yang gigih: korosi. Degradasi komponen logam secara bertahap pada PCB dapat menyebabkan kerusakan perangkat, penurunan kinerja, dan pada akhirnya, kegagalan. Seiring dengan ketergantungan kita pada perangkat elektronik yang terus berkembang, pemahaman tentang cara membersihkan dan mencegah korosi secara efektif pada papan sirkuit menjadi semakin penting.

Korosi pada PCB bukan hanya masalah kosmetik; korosi merupakan ancaman serius terhadap fungsionalitas dan umur panjang perangkat elektronik. Dari ponsel pintar hingga sistem kontrol industri, dampak korosi bisa sangat luas dan mahal. Artikel ini membahas seluk-beluk korosi PCB, mengeksplorasi penyebab, jenis, dan yang paling penting, cara memeranginya secara efektif. Kami akan membahas ilmu pengetahuan di balik korosi, alat dan teknik untuk membersihkan papan yang terkena dampak, dan strategi untuk mencegah kerusakan di masa depan.

Apa itu Korosi PCB

Korosi PCB adalah proses elektrokimia kompleks yang terjadi ketika komponen logam dari papan sirkuit tercetak bereaksi dengan lingkungannya, yang menyebabkan degradasi jalur konduktif dan potensi kegagalan perangkat elektronik. Pada intinya, korosi adalah hasil dari oksidasi, reaksi kimia di mana atom logam kehilangan elektron ke molekul oksigen dengan adanya elektrolit, biasanya air atau uap air di udara.

Proses korosi pada PCB sangat berbahaya karena dapat dimulai hampir tanpa disadari dan berkembang dengan cepat dalam kondisi tertentu. Ketika oksigen berikatan dengan permukaan logam pada papan sirkuit, oksigen akan menciptakan oksida logam, yang umumnya dikenal sebagai karat. Proses oksidasi ini menyebabkan logam mengelupas, mengorbankan integritas jejak konduktif dan sambungan solder yang sangat penting untuk fungsionalitas papan.

Salah satu dampak korosi PCB yang paling signifikan adalah hilangnya konduktivitas listrik. Saat korosi berlangsung, resistensi jejak yang terpengaruh meningkat, yang menyebabkan perambatan sinyal yang lebih lambat dan mengurangi kecepatan operasi. Pada kasus yang parah, korosi dapat menyebabkan putusnya jalur konduktif secara total, sehingga mengakibatkan sirkuit terbuka dan kegagalan perangkat. Selain itu, akumulasi produk korosi dapat menjembatani jejak yang berdekatan, yang berpotensi menyebabkan korsleting dan kerusakan lebih lanjut pada papan atau komponen yang terhubung.

Penting untuk dicatat bahwa tidak semua logam yang digunakan dalam pembuatan PCB sama-sama rentan terhadap korosi. Logam mulia seperti emas dan perak menunjukkan ketahanan yang tinggi terhadap korosi, itulah sebabnya logam ini sering digunakan untuk sambungan kritis atau sebagai pelapis pelindung. Tembaga, bahan yang paling umum untuk jejak PCB, relatif tahan terhadap korosi dalam kondisi normal tetapi dapat terdegradasi dengan cepat di lingkungan yang keras atau ketika terkena kontaminan tertentu. Logam lain yang biasa ditemukan pada PCB, seperti timbal pada sambungan solder atau nikel pada pelapisan, memiliki tingkat ketahanan korosi yang berbeda-beda.

Dampak korosi pada perangkat elektronik bisa sangat besar. Saat korosi berlangsung, perangkat dapat mengalami kegagalan intermiten, penurunan kinerja, atau kerusakan total. Dalam aplikasi sensitif, seperti perangkat medis atau elektronik kedirgantaraan, bahkan korosi kecil pun dapat menimbulkan konsekuensi serius. Implikasi keuangan dari korosi PCB juga signifikan, dengan industri menghabiskan miliaran dolar setiap tahun untuk pencegahan dan perbaikan korosi.

Memahami korosi PCB memerlukan pertimbangan berbagai faktor, termasuk bahan yang digunakan dalam konstruksi papan, kondisi lingkungan, dan keberadaan kontaminan. Kelembaban, fluktuasi suhu, dan paparan zat korosif dapat mempercepat proses korosi. Selain itu, cacat produksi, seperti cakupan masker solder yang tidak lengkap atau fluks sisa, dapat menciptakan kerentanan yang membuat PCB lebih rentan terhadap korosi.

Jenis-jenis Korosi PCB

Korosi PCB bermanifestasi dalam berbagai bentuk, masing-masing dengan karakteristik dan tantangan yang unik:

Korosi Atmosfer

Korosi atmosfer adalah bentuk degradasi PCB yang paling umum, yang terjadi ketika komponen logam terpapar kelembaban dan oksigen di udara. Jenis korosi ini sangat bermasalah untuk jejak tembaga, yang ada di mana-mana dalam desain PCB. Prosesnya dimulai dengan pembentukan lapisan tipis uap air pada permukaan logam, yang bertindak sebagai elektrolit. Oksigen kemudian berdifusi melalui lapisan ini, bereaksi dengan logam untuk membentuk oksida.

Dalam kasus tembaga, produk korosi awal sering kali berupa tembaga (I) oksida (Cu2O), yang muncul sebagai lapisan coklat kemerahan. Seiring waktu, ini dapat teroksidasi lebih lanjut menjadi tembaga (II) oksida (CuO), yang berwarna hitam. Meskipun lapisan oksida ini dapat memberikan perlindungan terhadap korosi lebih lanjut, lapisan ini juga meningkatkan hambatan listrik dan dapat menyebabkan masalah konektivitas.

Korosi atmosfer diperburuk oleh faktor lingkungan seperti kelembaban tinggi, fluktuasi suhu, dan adanya polutan di udara. Di daerah pesisir, misalnya, kandungan garam di udara dapat secara signifikan mempercepat laju korosi. Lingkungan industri dengan tingkat sulfur dioksida yang tinggi atau gas korosif lainnya juga menimbulkan risiko yang signifikan terhadap PCB.

Korosi Galvanik

Korosi galvanik terjadi ketika dua logam yang berbeda berada dalam kontak listrik dengan adanya elektrolit. Jenis korosi ini sangat berbahaya dalam desain PCB karena dapat terjadi bahkan ketika papan tidak dialiri listrik. Perbedaan potensial elektrokimia antara logam menciptakan sel galvanik, di mana logam yang lebih aktif (anoda) terkorosi secara istimewa untuk melindungi logam yang lebih mulia (katoda).

Contoh umum korosi galvanik pada PCB adalah interaksi antara konektor berlapis emas dan substrat tembaga atau nikel yang mendasarinya. Jika pelapisan emas tipis atau rusak, mengekspos logam dasar, korosi dapat terjadi dengan cepat dengan adanya kelembapan. Hal ini tidak hanya membahayakan integritas sambungan tetapi juga dapat menyebabkan pembentukan produk korosi non-konduktif yang mengganggu kontak listrik.

Korosi Elektrolitik

Korosi elektrolitik, juga dikenal sebagai migrasi elektrokimia, adalah bentuk korosi yang terjadi ketika medan listrik hadir di antara konduktor yang berdekatan dengan adanya elektrolit. Jenis korosi ini sangat bermasalah dalam desain PCB dengan kepadatan tinggi di mana jejak-jejaknya berjarak dekat.

Prosesnya dimulai dengan pelarutan ion logam dari anoda (konduktor bermuatan positif). Ion-ion ini kemudian bermigrasi melalui elektrolit menuju katoda (konduktor bermuatan negatif). Saat bergerak, mereka dapat membentuk dendrit konduktif - struktur seperti pohon yang tumbuh dari katoda menuju anoda. Jika dendrit ini menjembatani kesenjangan antara konduktor, mereka dapat menyebabkan korsleting dan kegagalan perangkat.

Korosi elektrolitik sering kali diperburuk oleh kontaminasi pada permukaan PCB, seperti residu fluks atau spesies ionik lainnya yang meningkatkan konduktivitas kelembaban yang ada. Korosi ini dapat terjadi dengan cepat, terkadang dalam beberapa jam setelah terpapar kelembapan, sehingga menjadi masalah yang signifikan dalam aplikasi dengan keandalan tinggi.

Korosi yang Meresahkan

Korosi fretting adalah bentuk degradasi unik yang terjadi pada antarmuka dua permukaan yang bersentuhan yang mengalami sedikit gerakan relatif. Pada PCB, jenis korosi ini biasanya terlihat pada konektor, khususnya yang mengalami getaran atau siklus termal.

Prosesnya dimulai dengan keausan mekanis pada lapisan oksida pelindung pada permukaan logam. Hal ini memaparkan logam segar, yang dengan cepat teroksidasi. Partikel oksida yang dihasilkan bersifat abrasif, yang menyebabkan keausan dan korosi lebih lanjut. Seiring waktu, hal ini dapat menyebabkan peningkatan resistensi kontak, koneksi terputus-putus, atau kegagalan kontak listrik.

Korosi resah sangat bermasalah dalam aplikasi di mana PCB mengalami getaran, seperti elektronik otomotif atau kedirgantaraan. Hal ini juga dapat terjadi pada perangkat yang sering mengalami siklus termal, karena pemuaian dan kontraksi bahan dapat menyebabkan sedikit gerakan pada titik kontak.

Korosi Lubang

Korosi sumuran adalah bentuk korosi lokal yang mengakibatkan terbentuknya lubang-lubang kecil atau sumuran pada permukaan logam. Jenis korosi ini sangat berbahaya karena dapat menembus jauh ke dalam logam dan membiarkan area di sekitarnya relatif tidak terpengaruh, sehingga sulit untuk dideteksi secara visual.

Pada PCB, korosi sumuran sering terjadi di area di mana lapisan pelindung (seperti masker solder) telah rusak atau di mana kontaminan telah terakumulasi. Hal ini dapat dimulai dengan adanya ion klorida, yang umum ditemukan di banyak lingkungan. Setelah lubang mulai terbentuk, ia dapat menciptakan sel korosi mandiri, dengan lubang bertindak sebagai anoda dan permukaan logam di sekitarnya sebagai katoda.

Korosi sumuran dapat menyebabkan kegagalan yang cepat pada jejak atau bantalan PCB, karena luas penampang konduktor berkurang. Dalam kasus yang parah, korosi ini dapat sepenuhnya menembus lapisan tembaga, menciptakan sirkuit terbuka.

Penyebab Korosi PCB

Korosi papan sirkuit tercetak adalah fenomena kompleks yang dipengaruhi oleh banyak faktor:

Faktor Lingkungan

Kelembaban mungkin merupakan faktor lingkungan yang paling signifikan, karena memberikan kelembapan yang diperlukan untuk terjadinya banyak reaksi korosi. Ketika kelembapan relatif melebihi 60%, lapisan tipis air dapat terbentuk pada permukaan logam, menciptakan elektrolit yang memfasilitasi proses korosi.

Suhu juga memainkan peran penting, dengan suhu yang lebih tinggi umumnya mempercepat laju korosi. Namun, bukan hanya suhu tinggi yang menimbulkan risiko; fluktuasi suhu juga dapat menimbulkan masalah. Siklus termal dapat menyebabkan kondensasi ketika udara hangat dan lembab bersentuhan dengan permukaan yang lebih dingin, menciptakan kondisi yang ideal untuk korosi. Selain itu, perubahan suhu dapat menyebabkan tekanan mekanis karena tingkat ekspansi termal yang berbeda dari bahan yang digunakan dalam konstruksi PCB, yang berpotensi mengekspos area yang rentan terhadap elemen korosif.

Polutan dan bahan kimia di udara dan lingkungan dapat secara signifikan memperburuk korosi. Lingkungan industri, misalnya, dapat mengandung sulfur dioksida, nitrogen oksida, atau senyawa klorin yang dapat bereaksi dengan uap air membentuk asam yang sangat korosif. Daerah pesisir menghadirkan tantangan unik karena adanya garam di udara, yang dapat mempercepat laju korosi secara dramatis. Bahkan di lingkungan kantor yang tampaknya jinak, ozon dari peralatan elektronik dan senyawa organik yang mudah menguap dari produk pembersih dapat berkontribusi pada korosi dari waktu ke waktu.

Masalah Manufaktur dan Desain

Kontrol kualitas yang buruk selama produksi dapat menyebabkan berbagai masalah yang membuat papan lebih rentan terhadap korosi. Sebagai contoh, pembersihan yang tidak memadai setelah penyolderan dapat meninggalkan residu fluks pada papan, yang dapat menarik kelembapan dan menjadi korosif dari waktu ke waktu.

Pemilihan bahan yang digunakan dalam konstruksi PCB sangat penting. Meskipun tembaga adalah bahan yang paling umum untuk jejak karena konduktivitasnya yang sangat baik dan ketahanan korosi yang relatif baik, tembaga masih bisa rentan dalam kondisi tertentu. Kualitas tembaga yang digunakan, termasuk kemurnian dan struktur butirannya, dapat memengaruhi ketahanan korosinya. Demikian pula, pilihan masker solder dan lapisan pelindung lainnya dapat secara signifikan memengaruhi kemampuan papan untuk menahan lingkungan yang korosif.

Cacat desain juga dapat berkontribusi pada masalah korosi. Jarak yang tidak memadai antara jalur dapat meningkatkan risiko korosi elektrolitik, sementara sudut tajam pada desain jalur dapat menciptakan titik-titik stres yang lebih rentan terhadap korosi. Selain itu, tata letak komponen pada papan dapat menciptakan area di mana kelembaban atau kontaminan dapat terakumulasi, meningkatkan risiko korosi lokal.

Penggunaan dan Pemeliharaan Perangkat

Cara perangkat elektronik digunakan dan dipelihara dapat secara signifikan memengaruhi kerentanannya terhadap korosi. Paparan cairan adalah salah satu penyebab paling umum dari korosi PCB pada barang elektronik konsumen. Tumpahan, lingkungan dengan kelembaban tinggi, atau bahkan kondensasi akibat perubahan suhu yang cepat dapat menyebabkan kelembapan pada papan, sehingga memicu proses korosi.

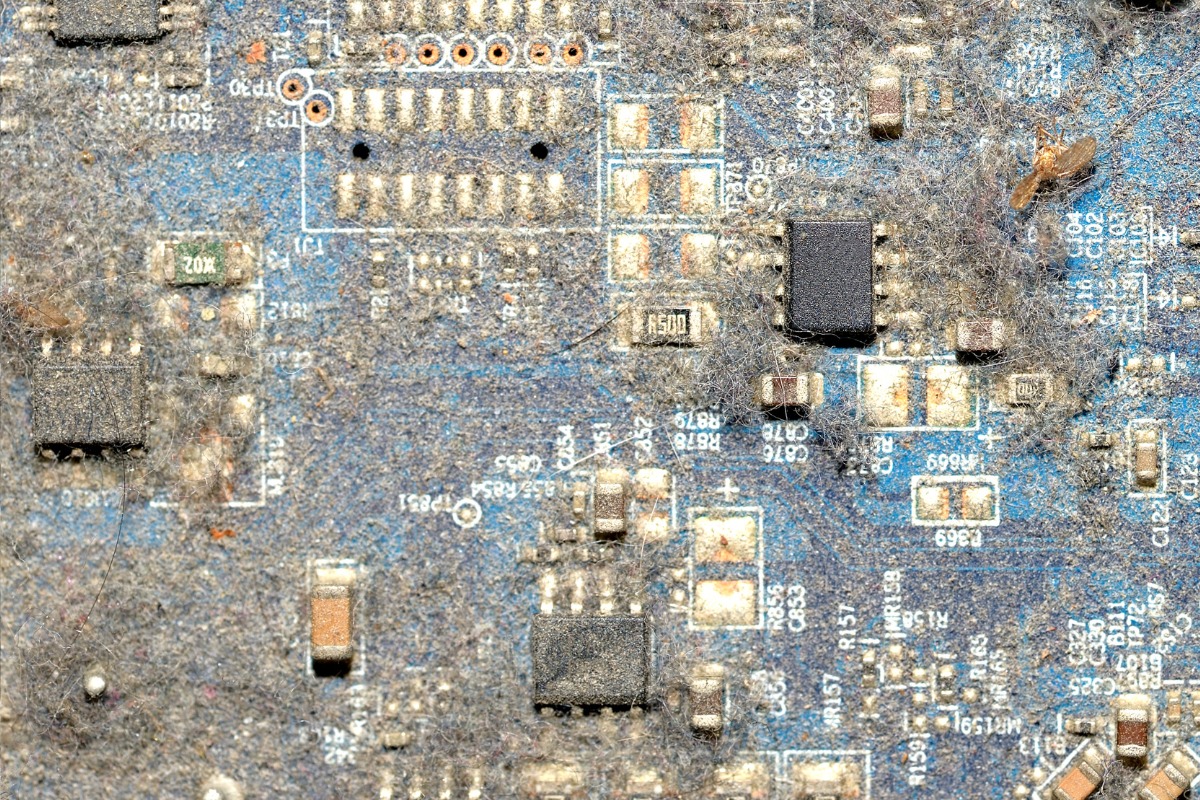

Akumulasi debu dan serpihan pada PCB dapat memperburuk korosi dalam beberapa cara. Debu dapat bersifat higroskopis, yang berarti debu menyerap kelembapan dari udara, menciptakan lingkungan dengan kelembapan tinggi yang terlokalisasi pada permukaan papan. Selain itu, beberapa jenis debu dapat bersifat konduktif atau mengandung elemen korosif, yang selanjutnya membahayakan integritas papan.

Kurangnya pembersihan dan perawatan rutin dapat memungkinkan korosi berkembang tanpa terkendali. Di lingkungan industri atau lingkungan yang keras, pemeriksaan dan pembersihan PCB secara teratur dapat menjadi sangat penting untuk deteksi dini dan pencegahan masalah korosi. Namun, penting untuk dicatat bahwa teknik pembersihan yang tidak tepat atau penggunaan bahan pembersih yang tidak tepat terkadang lebih berbahaya daripada manfaatnya, berpotensi menimbulkan kontaminan atau merusak lapisan pelindung.

Kegagalan Komponen

Kegagalan komponen individu pada PCB dapat menyebabkan masalah korosi yang mempengaruhi seluruh papan. Baterai yang bocor adalah contoh utama dari hal ini. Ketika baterai bocor, baterai dapat melepaskan elektrolit korosif ke PCB, menyebabkan korosi yang cepat dan parah. Hal ini sangat bermasalah pada perangkat dengan baterai built-in atau yang tidak digunakan dalam waktu lama.

Kapasitor yang rusak juga dapat menyebabkan masalah korosi. Kapasitor elektrolit, khususnya, mengandung elektrolit cair yang dapat bocor jika kapasitor rusak atau mencapai akhir masa pakainya. Elektrolit ini sering kali bersifat korosif dan dapat merusak komponen dan jejak di sekitarnya.

Faktor Elektrokimia

Sifat dasar PCB, dengan jaringan jalur konduktif yang membawa berbagai tegangan, menciptakan lingkungan yang matang untuk korosi elektrokimia. Ketika terdapat uap air atau elektrolit lain pada permukaan papan, perbedaan tegangan antara jalur yang berdekatan dapat mendorong reaksi korosi. Hal ini sangat bermasalah dalam desain dengan kepadatan tinggi di mana jalur-jalurnya berjarak dekat.

Kehadiran kontaminan dapat memperburuk proses elektrokimia ini. Kontaminan ionik, yang dapat berasal dari residu fluks, sidik jari, atau polutan lingkungan, meningkatkan konduktivitas kelembapan yang ada pada papan. Konduktivitas yang ditingkatkan ini mempercepat reaksi korosi dan dapat menyebabkan pembentukan dendrit konduktif di antara jejak.

Waktu dan Efek Kumulatif

Penting untuk diketahui bahwa korosi sering kali merupakan proses bertahap, dengan kerusakan yang terakumulasi dari waktu ke waktu. Meskipun beberapa bentuk korosi dapat terjadi dengan cepat dalam kondisi ekstrem, dalam banyak kasus, efek korosi mungkin tidak terlihat hingga berbulan-bulan atau bertahun-tahun setelah paparan awal terhadap kondisi korosif.

Sifat kumulatif dari kerusakan akibat korosi ini menggarisbawahi pentingnya tindakan pencegahan proaktif. Pada saat tanda-tanda korosi yang terlihat muncul, kerusakan yang signifikan mungkin telah terjadi pada tingkat mikroskopis. Memahami aspek korosi yang bergantung pada waktu ini sangat penting untuk mengembangkan strategi perlindungan jangka panjang yang efektif untuk PCB.

Bahan dan Alat untuk Membersihkan Korosi

Membersihkan korosi dari papan sirkuit tercetak secara efektif membutuhkan pemilihan bahan dan alat yang cermat. Pemilihan bahan pembersih dan peralatan dapat secara signifikan berdampak pada keberhasilan proses pembersihan dan kesehatan jangka panjang PCB.

Larutan Pembersih

Landasan dari setiap proses pembersihan PCB adalah pilihan larutan pembersih. Jenis korosi dan kontaminan yang berbeda mungkin memerlukan bahan pembersih khusus. Berikut adalah beberapa larutan pembersih yang paling umum digunakan dan efektif:

Isopropil Alkohol (IPA)

Isopropil alkohol, terutama dalam konsentrasi 90% atau lebih tinggi, adalah bahan pembersih serbaguna dan banyak digunakan untuk PCB. Penguapannya yang cepat dan kemampuannya untuk tidak meninggalkan residu membuatnya ideal untuk menghilangkan korosi ringan, residu fluks, dan kontaminan umum. IPA efektif dalam melarutkan banyak senyawa organik dan dapat membantu menghilangkan minyak dan lemak yang mungkin terakumulasi pada permukaan papan. Saat menggunakan IPA, penting untuk dicatat bahwa meskipun relatif aman, paparan yang terlalu lama dapat menyebabkan kekeringan dan iritasi pada kulit. Selalu gunakan IPA di area yang berventilasi baik dan kenakan alat pelindung diri yang sesuai, termasuk sarung tangan dan pelindung mata.

Air Suling atau Deionisasi

Air murni, bebas dari ion dan mineral, merupakan komponen penting dari banyak proses pembersihan. Tidak seperti air keran, yang mengandung mineral terlarut yang dapat meninggalkan residu konduktif pada papan, air suling atau air deionisasi menguap dengan bersih. Air ini sangat berguna untuk membilas papan setelah menggunakan bahan pembersih lain dan untuk mengencerkan larutan pembersih pekat. Penggunaan air murni sangat penting karena setiap ion sisa yang tertinggal di permukaan papan dapat menyebabkan korosi di masa depan atau mempengaruhi sifat listrik papan. Saat menggunakan air dalam pembersihan PCB, selalu pastikan air tersebut memiliki kemurnian tinggi untuk menghindari masuknya kontaminan baru.

Soda Kue

Sodium bikarbonat, umumnya dikenal sebagai soda kue, adalah bahan abrasif dan alkali ringan yang sangat baik yang dapat efektif dalam menetralkan produk korosi asam. Sifat abrasifnya yang lembut membuatnya berguna untuk menghilangkan korosi yang membandel tanpa merusak substrat logam atau papan yang mendasarinya. Untuk menggunakan soda kue untuk membersihkan, biasanya dicampur dengan sedikit air untuk membentuk pasta. Pasta ini dapat dioleskan pada area yang berkarat dan digosok perlahan dengan sikat lembut. Sifat basa dari soda kue membantu menetralisir produk korosi yang bersifat asam, sementara sifat abrasifnya yang ringan membantu menghilangkan korosi secara mekanis.

Cuka Putih

Meskipun harus digunakan dengan hati-hati, cuka putih (asam asetat encer) dapat efektif untuk melarutkan jenis korosi tertentu, terutama yang melibatkan senyawa basa. Sifat asamnya dapat membantu memecah produk korosi yang resisten terhadap metode pembersihan lainnya. Namun, sangat penting untuk menggunakan cuka secara bijaksana dan dengan panduan ahli. Keasaman cuka berpotensi menyebabkan korosi lebih lanjut jika tidak digunakan dengan benar atau jika tidak dibilas dan dinetralkan secara menyeluruh setelah digunakan. Selalu encerkan cuka dengan air suling dan batasi waktu pemaparan untuk meminimalkan risiko.

Alat Pembersih

Alat yang tepat sangat penting untuk mengaplikasikan larutan pembersih secara efektif dan aman. Berikut adalah beberapa alat utama yang digunakan dalam pembersihan korosi PCB:

Kuas berbulu lembut

Menyikat dengan lembut sering kali diperlukan untuk mengeluarkan produk korosi dan larutan pembersih ke area yang terkena. Sikat berbulu lembut, seperti sikat gigi bekas atau sikat pembersih PCB khusus yang aman terhadap ESD, ideal untuk tujuan ini. Bulu sikat yang lembut membantu mencegah goresan pada permukaan papan atau kerusakan pada komponen yang halus. Saat memilih sikat, pertimbangkan kerapatan dan susunan komponen pada papan. Sikat yang lebih kecil dan lebih presisi mungkin diperlukan untuk menangani komponen yang dipasang di permukaan yang padat.

Penyeka Kapas

Untuk aplikasi larutan pembersih yang tepat dan untuk membersihkan di ruang sempit di antara komponen, penyeka kapas sangat berharga. Kapas memungkinkan pembersihan yang ditargetkan pada area kecil dan dapat dengan mudah dibuang setelah digunakan, sehingga mencegah kontaminasi silang. Saat menggunakan penyeka kapas, berhati-hatilah dengan serat-serat longgar yang mungkin terlepas dan tertinggal di papan. Selalu periksa area yang telah dibersihkan dengan hati-hati dan gunakan udara bertekanan untuk menghilangkan sisa serat.

Kain Bebas Serat atau Handuk Mikrofiber

Untuk pembersihan dan pengeringan akhir PCB, kain bebas serat atau handuk mikrofiber sangat penting. Bahan-bahan ini dirancang untuk membersihkan secara efektif tanpa meninggalkan serat atau partikel yang dapat mengganggu fungsi papan. Handuk mikrofiber sangat efektif karena kemampuannya memerangkap partikel kecil dan menyerap cairan secara efisien. Selalu gunakan kain bersih untuk menghindari masuknya kembali kontaminan ke permukaan papan.

Udara Terkompresi

Kaleng udara bertekanan sangat penting untuk menghilangkan serpihan-serpihan yang lepas, debu, dan mengeringkan area-area kecil pada papan. Ini sangat berguna untuk membersihkan partikel korosi setelah pembersihan mekanis dan untuk memastikan tidak ada uap air yang tertinggal di celah-celah atau di bawah komponen. Saat menggunakan udara bertekanan, selalu pegang kaleng dengan tegak dan gunakan semburan pendek untuk menghindari pelepasan cairan propelan ke papan. Jaga jarak aman dari permukaan papan untuk mencegah kerusakan akibat aliran udara bertekanan tinggi.

Peralatan Tambahan

Untuk memastikan pembersihan yang aman dan efektif, diperlukan beberapa peralatan tambahan:

- Sarung Tangan Pelindung: Sarung tangan nitril atau lateks melindungi kulit Anda dari bahan kimia pembersih dan mencegah minyak dan garam dari kulit Anda mencemari permukaan PCB. Pilih sarung tangan bebas bedak untuk menghindari meninggalkan residu pada papan.

- Kacamata Pengaman: Pelindung mata sangat penting saat bekerja dengan larutan pembersih dan saat menggunakan udara bertekanan, yang dapat menyebabkan partikel terbawa udara.

- Ruang Kerja yang berventilasi baik: Ventilasi yang tepat sangat penting apabila bekerja dengan bahan pembersih yang mudah menguap, seperti isopropil alkohol. Area yang berventilasi baik membantu menghilangkan asap dan mengurangi risiko menghirup uap berbahaya.

- Permukaan Kerja yang aman untuk ESD: Alas anti-statis atau permukaan kerja membantu mencegah pelepasan muatan listrik statis, yang dapat merusak komponen elektronik yang sensitif selama proses pembersihan.

- Kaca Pembesar atau Mikroskop: Untuk memeriksa area kecil pada papan dan memastikan pembersihan secara menyeluruh, kaca pembesar atau mikroskop digital bisa sangat berharga.

- Strip Pengujian pH: Ketika menggunakan larutan pembersih asam atau basa, strip pengujian pH dapat membantu memastikan papan dinetralkan dengan benar setelah dibersihkan.

Metode untuk Membersihkan Korosi

Membersihkan korosi dari papan sirkuit tercetak memerlukan pendekatan metodis dan pelaksanaan yang cermat. Pilihan metode pembersihan tergantung pada tingkat keparahan dan jenis korosi, serta komponen dan bahan spesifik yang ada pada papan. Pada bagian ini, kita akan mengeksplorasi berbagai teknik untuk membersihkan korosi PCB, mulai dari metode lembut yang cocok untuk kontaminasi ringan hingga pendekatan yang lebih agresif untuk korosi parah.

Persiapan

Sebelum memulai proses pembersihan apa pun, persiapan yang tepat sangat penting untuk memastikan keamanan dan efektivitas. Mulailah dengan mematikan dan mencabut perangkat, pastikan perangkat benar-benar mati dan dicabut dari sumber daya apa pun. Keluarkan baterai dan lepaskan catu daya lainnya untuk mencegah korsleting selama proses pembersihan. Bongkar perangkat dengan hati-hati untuk mengakses PCB yang terpengaruh, perhatikan proses perakitan untuk pemasangan kembali yang benar nanti. Lakukan pemeriksaan visual secara menyeluruh pada papan di bawah pencahayaan yang baik, mungkin dengan menggunakan kaca pembesar atau mikroskop, untuk mengidentifikasi area korosi. Dokumentasikan kondisi papan sebelum dibersihkan untuk perbandingan setelah dibersihkan dan referensi di masa mendatang. Terakhir, siapkan area pembersihan Anda di ruang yang berventilasi baik, letakkan semua alat dan bahan yang diperlukan, dan pastikan pencahayaan dan pembesaran yang tepat tersedia.

Pembersihan Udara Terkompresi

Untuk debu ringan dan kontaminasi ringan, udara bertekanan dapat menjadi langkah pertama yang efektif. Pegang kaleng udara bertekanan dengan tegak untuk mencegah propelan cair keluar, dan gunakan semburan udara yang pendek dan terkendali, jaga agar nosel tetap berjarak beberapa inci dari permukaan papan. Berikan perhatian khusus pada area di antara komponen dan di celah-celah di mana debu dapat menumpuk, bekerja secara metodis di seluruh papan untuk memastikan semua area ditangani. Metode ini sangat berguna untuk menghilangkan puing-puing yang terlepas dan dapat membantu mengungkapkan area yang mungkin memerlukan pembersihan yang lebih intensif. Namun, penting untuk dicatat bahwa udara bertekanan saja biasanya tidak cukup untuk menghilangkan produk korosi yang sebenarnya.

Pembersih Isopropil Alkohol

Untuk korosi ringan hingga sedang dan pembersihan umum, isopropil alkohol efektif. Tuangkan sedikit isopropil alkohol dengan kemurnian tinggi (90% atau lebih tinggi) ke dalam wadah bersih. Celupkan sikat berbulu halus atau kapas ke dalam alkohol, pastikan alkohol tersebut lembap tetapi tidak menetes, dan gosok area yang terkorosi dengan lembut dengan gerakan melingkar kecil. Berhati-hatilah untuk tidak memberikan tekanan yang berlebihan, yang dapat merusak komponen atau mengangkat jejak. Untuk area yang membandel, biarkan alkohol menempel pada korosi selama beberapa saat sebelum menggosok. Gunakan penyeka kapas atau sikat baru sesuai kebutuhan untuk menghindari penumpukan kembali kontaminan. Setelah dibersihkan, gunakan udara bertekanan untuk menghilangkan partikel-partikel yang terlepas dan membantu pengeringan, dan biarkan papan benar-benar kering di lingkungan yang bersih dan bebas debu. Hal ini biasanya membutuhkan waktu 15-30 menit, tergantung pada kondisi sekitar. Isopropil alkohol efektif untuk menghilangkan berbagai jenis kontaminan dan korosi ringan, tetapi untuk korosi yang lebih parah, metode tambahan mungkin diperlukan.

Pembersih Pasta Soda Kue

Untuk korosi sedang hingga berat, terutama ketika berhadapan dengan produk korosi asam, pasta soda kue berguna. Dalam wadah kecil yang bersih, campurkan soda kue dengan sedikit air suling untuk membentuk pasta kental, yang konsistensinya mirip dengan pasta gigi. Oleskan pasta ke area yang terkorosi menggunakan kapas atau sikat lembut, pastikan pasta menutupi korosi sepenuhnya. Biarkan pasta menempel di area yang terkena selama 15-20 menit untuk menetralkan produk korosi yang bersifat asam. Dengan menggunakan sikat berbulu halus, oleskan pasta dengan lembut ke area yang terkorosi menggunakan gerakan kecil melingkar, bersabar dan teliti tetapi hindari tekanan yang berlebihan. Bilas area tersebut secara menyeluruh dengan air suling, menggunakan kapas bersih atau sikat lembut untuk membantu menghilangkan semua pasta. Gunakan udara bertekanan untuk meniup kelebihan air, berikan perhatian khusus pada area di bawah dan di antara komponen, dan biarkan papan benar-benar kering. Anda dapat menggunakan kain bebas serabut untuk menepuk-nepuk bagian yang mudah dijangkau, diikuti dengan mengeringkan dengan udara setidaknya selama satu jam. Metode ini sangat efektif untuk menetralkan dan menghilangkan produk korosi asam, dengan sifat abrasif ringan dari soda kue yang membantu menghilangkan korosi secara mekanis tanpa merusak logam yang mendasarinya.

Pembersih Cuka (Gunakan dengan Hati-hati)

Untuk jenis korosi tertentu, terutama yang melibatkan senyawa alkali, cuka bisa efektif. Campurkan cuka putih dan air suling dengan perbandingan yang sama dalam wadah yang bersih. Dengan menggunakan kapas, oleskan larutan cuka yang telah diencerkan langsung ke area yang terkorosi, dengan sangat hati-hati dalam pengaplikasiannya untuk menghindari penyebaran larutan asam ke area yang tidak terpengaruh. Biarkan larutan tersebut tidak lebih dari 1-2 menit, karena keasaman cuka berpotensi menyebabkan korosi lebih lanjut jika dibiarkan terlalu lama. Gosok area tersebut dengan lembut menggunakan sikat lembut atau kapas, dan segera bilas area tersebut secara menyeluruh dengan air suling untuk menghilangkan semua sisa-sisa cuka. Lanjutkan dengan mengoleskan pasta soda kue (seperti yang dijelaskan pada metode sebelumnya) untuk menetralkan keasaman yang tersisa, bilas kembali dengan air suling, dan keringkan secara menyeluruh. Metode ini hanya boleh digunakan di bawah bimbingan ahli dan untuk jenis korosi tertentu, karena keasaman cuka, meskipun efektif untuk produk korosi tertentu, berpotensi menyebabkan kerusakan jika tidak digunakan dengan benar.

Langkah-langkah Pasca Pembersihan

Setelah menyelesaikan proses pembersihan, lakukan pemeriksaan menyeluruh dengan menggunakan pembesaran untuk memeriksa area yang telah dibersihkan secara hati-hati untuk mengetahui tanda-tanda korosi atau residu yang tersisa dari proses pembersihan. Gunakan udara bertekanan untuk menghilangkan serpihan-serpihan lepas yang mungkin terlepas selama pembersihan, dan biarkan papan mengering sepenuhnya di lingkungan yang bersih dan bebas debu. Untuk aplikasi penting, pertimbangkan untuk menggunakan oven bersuhu rendah (sekitar 50°C / 122°F) untuk memastikan semua kelembapan dihilangkan, tetapi jangan pernah melebihi batas suhu maksimum komponen papan. Pertimbangkan untuk menggunakan lapisan konformal atau tindakan perlindungan lainnya untuk mencegah korosi di masa mendatang, terutama jika papan akan terpapar pada lingkungan yang keras. Terakhir, pasang kembali perangkat dengan hati-hati dan lakukan pengujian fungsional secara menyeluruh untuk memastikan semua sistem beroperasi dengan benar.

Tindakan Pencegahan dan Peringatan Keselamatan

Selama proses pembersihan, ingatlah pertimbangan keselamatan berikut ini: selalu bekerja di area yang berventilasi baik, terutama saat menggunakan bahan pembersih yang mudah menguap; kenakan alat pelindung diri yang sesuai, termasuk sarung tangan dan pelindung mata; berhati-hatilah dengan listrik statis, gunakan permukaan kerja yang aman dari ESD dan tali arde saat menangani komponen sensitif; jangan pernah mencampur bahan kimia pembersih kecuali jika diinstruksikan secara khusus oleh ahlinya; dan jika Anda tidak yakin dengan metode pembersihan tertentu atau mengalami korosi yang parah, berkonsultasilah dengan layanan reparasi elektronik profesional.

Mencegah Korosi PCB

Mencegah korosi pada papan sirkuit tercetak adalah pendekatan multifaset yang dimulai pada tahap desain dan berlanjut hingga manufaktur, penyimpanan, dan masa pakai perangkat:

Pertimbangan Desain dan Manufaktur

Fondasi ketahanan korosi diletakkan selama fase desain dan manufaktur produksi PCB. Pemilihan bahan sangat penting; pilihlah bahan yang tahan korosi jika memungkinkan. Sebagai contoh, meskipun tembaga adalah standar untuk jejak PCB, pertimbangkan untuk menggunakan pelapisan emas untuk koneksi kritis atau di lingkungan yang keras. Pilihan masker solder dan lapisan pelindung lainnya juga memainkan peran penting dalam pencegahan korosi. Menerapkan lapisan konformal adalah salah satu cara paling efektif untuk melindungi PCB dari faktor lingkungan yang menyebabkan korosi. Lapisan pelindung yang tipis ini dapat dibuat dari berbagai bahan seperti akrilik, silikon, atau uretan, yang masing-masing menawarkan tingkat perlindungan dan fleksibilitas yang berbeda. Saat memilih lapisan konformal, pertimbangkan faktor-faktor seperti lingkungan pengoperasian, kisaran suhu, dan potensi kebutuhan pengerjaan ulang. Menerapkan fitur desain yang meminimalkan akumulasi kelembapan, seperti menghindari sudut tajam pada desain jejak, menggunakan bantalan tetesan air mata untuk meningkatkan daya rekat, dan memastikan jarak yang memadai di antara jejak untuk mencegah korosi elektrolitik. Menerapkan langkah-langkah kontrol kualitas yang ketat selama pembuatan PCB, termasuk pembersihan menyeluruh untuk menghilangkan residu fluks dan kontaminan lainnya, pengawetan masker solder dan pelapis konformal dengan benar, serta pemeriksaan cacat yang dapat menyebabkan kerentanan terhadap korosi.

Pengendalian Lingkungan

Mengontrol lingkungan tempat PCB beroperasi sangat penting untuk mencegah korosi. Pertahankan tingkat kelembapan relatif di bawah 60% di area tempat PCB disimpan atau dioperasikan, dan pertimbangkan untuk menggunakan pengering atau penurun kelembapan di lingkungan dengan kelembapan tinggi. Minimalkan fluktuasi suhu, yang dapat menyebabkan kondensasi, dan pastikan langkah-langkah penyegelan dan perlindungan kelembaban yang tepat tersedia jika siklus suhu tidak dapat dihindari. Menerapkan sistem penyaringan udara di lingkungan industri atau lingkungan yang tercemar untuk mengurangi paparan gas korosif dan partikulat. Gunakan penutup yang disegel atau berventilasi yang sesuai dengan lingkungan pengoperasian, dan pertimbangkan penutup dengan peringkat IP untuk lingkungan luar ruangan atau lingkungan yang keras untuk memberikan perlindungan terhadap masuknya debu dan kelembapan.

Penanganan dan Penyimpanan yang Tepat

Praktik penanganan dan penyimpanan yang benar sangat penting untuk menjaga integritas PCB. Gunakan tas atau wadah anti-statis untuk menyimpan dan mengangkut PCB guna melindungi dari pelepasan muatan listrik statis, yang dapat merusak lapisan pelindung dan membuat papan lebih rentan terhadap korosi. Selalu pegang PCB pada bagian tepinya untuk menghindari perpindahan minyak dan kontaminan dari kulit ke permukaan papan, dan gunakan sarung tangan bila perlu, terutama di lingkungan ruangan yang bersih. Simpan PCB di lingkungan yang sejuk dan kering dengan suhu yang stabil, menggunakan kantong penahan kelembapan dengan pengering untuk penyimpanan jangka panjang, terutama untuk papan dengan komponen yang peka terhadap kelembapan. Menerapkan sistem inventaris masuk pertama, keluar pertama (FIFO) untuk memastikan papan yang lebih tua digunakan sebelum yang lebih baru, sehingga mengurangi risiko korosi selama periode penyimpanan yang lama.

Perawatan Rutin

Pemeliharaan proaktif dapat menangkap masalah korosi secara dini dan mencegah perkembangannya. Terapkan jadwal rutin untuk pemeriksaan visual PCB, terutama pada aplikasi kritis atau lingkungan yang keras, mencari tanda-tanda perubahan warna, endapan putih atau hijau, atau perubahan apa pun pada tampilan permukaan logam. Bersihkan debu dan serpihan secara teratur menggunakan udara bertekanan atau penyikatan lembut, dengan pembersihan yang lebih sering di lingkungan berdebu. Lakukan uji fungsional secara berkala untuk mendeteksi penurunan kinerja yang mungkin mengindikasikan masalah korosi. Menyimpan catatan rinci tentang inspeksi, pembersihan, dan setiap perubahan yang diamati pada kondisi papan untuk membantu mengidentifikasi pola atau masalah yang berulang.

Perlindungan Kelembaban

Melindungi PCB dari kelembapan sangat penting untuk mencegah korosi. Gunakan penutup kedap air atau kedap air di lingkungan yang memungkinkan adanya paparan cairan, memastikan bahwa setiap bukaan untuk kabel atau ventilasi tertutup rapat. Oleskan sealant silikon atau senyawa pot pada area yang rentan seperti titik masuk kabel atau di sekitar komponen sensitif. Terapkan ventilasi yang tepat untuk mencegah kondensasi, mungkin menggunakan ventilasi Gore-Tex yang memungkinkan pertukaran udara sekaligus mencegah masuknya cairan. Pada aplikasi yang kritis, pertimbangkan untuk memasukkan sensor kelembapan yang dapat memperingatkan operator tentang tingkat kelembapan yang berpotensi berbahaya atau masuknya air. Terapkan lapisan hidrofobik pada PCB dan komponen untuk mengusir air dan mencegah akumulasi kelembapan, terutama di lingkungan yang sesekali terpapar air.

Pemilihan Komponen

Pemilihan komponen dapat secara signifikan memengaruhi ketahanan PCB terhadap korosi. Gunakan komponen berkualitas tinggi dan tahan korosi dari produsen terkemuka, karena hal ini dapat meningkatkan biaya awal tetapi dapat secara signifikan mengurangi risiko kegagalan terkait korosi selama masa pakai perangkat. Pilih baterai dengan casing yang kuat dan desain yang tahan bocor, dan pertimbangkan untuk menggunakan baterai litium untuk perangkat yang dapat disimpan dalam waktu lama, karena baterai ini tidak mudah bocor dibandingkan baterai alkaline. Gunakan komponen yang disegel atau dienkapsulasi jika memungkinkan, terutama untuk bagian sirkuit yang kritis atau sensitif, untuk memberikan lapisan perlindungan tambahan terhadap faktor lingkungan. Pilih konektor dengan kontak berlapis emas untuk koneksi penting, terutama dalam aplikasi yang sering terjadi kawin dan lepas, karena ketahanan emas terhadap korosi membantu mempertahankan kontak listrik yang andal dari waktu ke waktu. Pilih komponen dengan karakteristik termal yang sesuai dan terapkan strategi pembuangan panas yang efektif, karena panas yang berlebihan dapat mempercepat proses korosi dan menurunkan lapisan pelindung.

Mengatasi Akar Masalah

Untuk mencegah korosi PCB secara efektif, sangat penting untuk mengatasi akar penyebabnya daripada hanya mengobati gejala. Lakukan analisis menyeluruh terhadap lingkungan pengoperasian PCB Anda untuk mengidentifikasi sumber potensial zat korosif, kelembapan, atau fluktuasi suhu. Ketika korosi terjadi, lakukan analisis kegagalan terperinci untuk memahami penyebab yang mendasari dan gunakan informasi ini untuk meningkatkan desain dan strategi pencegahan di masa mendatang. Pastikan semua bahan yang digunakan dalam perakitan PCB kompatibel satu sama lain dan dengan lingkungan pengoperasian yang diharapkan, karena bahan yang tidak kompatibel dapat menyebabkan reaksi kimia yang tidak terduga dan mempercepat korosi. Terus menyempurnakan proses produksi dan perakitan untuk meminimalkan masuknya kontaminan atau cacat yang dapat menyebabkan korosi.

Strategi Deteksi Dini

Mengidentifikasi korosi pada tahap awal dapat mencegah masalah kecil menjadi kegagalan besar. Gabungkan indikator visual pada PCB yang berubah warna saat terkena kelembapan atau zat korosif, yang memberikan peringatan dini tentang potensi masalah korosi. Menerapkan sirkuit yang dapat mendeteksi perubahan resistensi atau konduktivitas yang mungkin mengindikasikan timbulnya korosi, terutama berguna dalam instalasi yang terpencil atau tidak dapat diakses. Kembangkan dan terapkan rejimen pengujian kelistrikan dan fungsional secara teratur untuk mendeteksi perubahan halus dalam kinerja yang mungkin mengindikasikan degradasi terkait korosi.

Manfaat Jangka Panjang dari Pencegahan

Berinvestasi dalam strategi pencegahan korosi yang komprehensif menawarkan manfaat jangka panjang yang signifikan. Dengan mencegah korosi, perangkat elektronik dapat beroperasi dengan andal untuk waktu yang lebih lama, sehingga mengurangi biaya penggantian dan limbah elektronik. PCB bebas korosi mempertahankan karakteristik kelistrikan yang dirancang, memastikan kinerja yang konsisten dari waktu ke waktu. Pencegahan yang efektif mengurangi kebutuhan akan perbaikan dan penggantian yang mahal, sehingga menurunkan total biaya kepemilikan perangkat elektronik. Dalam aplikasi kritis, seperti perangkat medis atau sistem kedirgantaraan, pencegahan korosi sangat penting untuk mempertahankan tingkat keandalan dan keamanan tertinggi. Bagi produsen, memproduksi produk yang tahan korosi dapat secara signifikan meningkatkan reputasi merek dan kepuasan pelanggan.