Pengantar Pelapisan Konformal

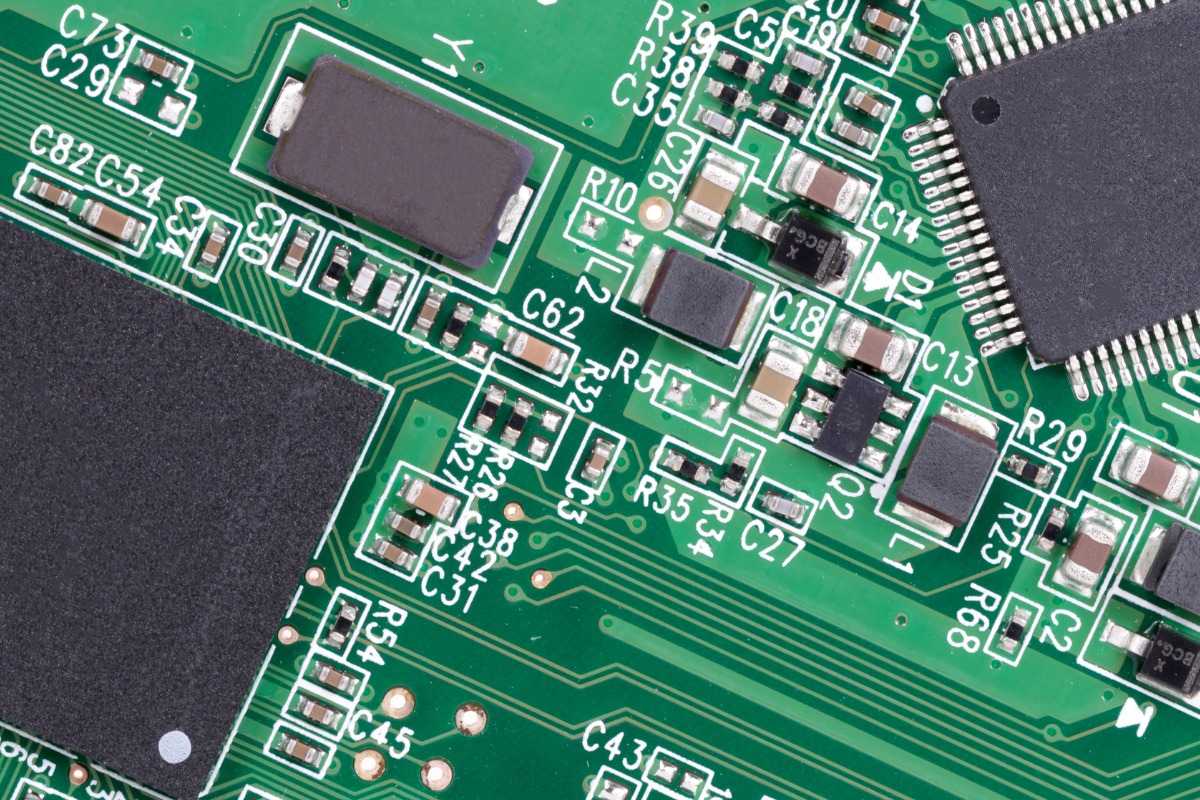

Pelapis konformal diam-diam bekerja di belakang layar untuk memastikan bahwa PCB dapat menahan kerasnya aplikasi yang dimaksudkan. Film pelindung yang tipis ini, biasanya setebal 25-250 mikrometer, diaplikasikan pada permukaan PCB, menutupi dan melindungi sambungan solder, kabel komponen, jejak yang terpapar, dan area logam lainnya dari korosi. Dengan menyediakan penghalang dielektrik, pelapis konformal mempertahankan tingkat resistensi insulasi permukaan (SIR) jangka panjang, memastikan integritas operasional rakitan.

Tujuan utama pelapis konformal adalah untuk melindungi PCB dari faktor lingkungan yang dapat menyebabkan degradasi dan kegagalan. Ini termasuk kelembaban, semprotan garam, bahan kimia, dan suhu ekstrem, yang semuanya dapat menyebabkan korosi, pertumbuhan jamur, dan kegagalan listrik. Perlindungan yang diberikan oleh pelapis konformal memungkinkan gradien tegangan yang lebih tinggi dan jarak lintasan yang lebih dekat, memungkinkan perancang untuk memenuhi permintaan yang terus meningkat untuk miniaturisasi dan keandalan dalam elektronik modern.

Pelapis konformal terdiri dari resin polimer, yang membentuk tulang punggung film pelindung. Resin ini sering kali dilarutkan dalam pelarut untuk memfasilitasi aplikasi dan memastikan aliran dan cakupan yang tepat. Selain itu, berbagai aditif dapat dimasukkan ke dalam formulasi pelapisan untuk memberikan sifat tertentu, seperti peningkatan daya rekat, fleksibilitas, atau ketahanan terhadap sinar UV.

Pentingnya pelapis konformal tidak dapat dilebih-lebihkan dalam lanskap elektronik saat ini. Karena perangkat menjadi lebih kecil, lebih kuat, dan diharapkan berfungsi dengan andal di lingkungan yang semakin menantang, kebutuhan akan perlindungan PCB yang efektif tidak pernah lebih besar. Industri seperti otomotif, kedirgantaraan, militer, industri, dan elektronik konsumen sangat bergantung pada pelapis konformal untuk memastikan kinerja jangka panjang dan keandalan produk mereka.

Selain itu, tren menuju miniaturisasi dan meningkatnya permintaan untuk perangkat elektronik yang dapat dikenakan semakin menekankan perlunya pelapis konformal. Karena PCB dikemas ke dalam ruang yang lebih kecil dan terpapar pada kondisi yang lebih keras, seperti keringat manusia dalam kasus perangkat yang dapat dikenakan, sifat pelindung pelapis konformal menjadi semakin penting.

Jenis-jenis Pelapisan Konformal

Pelapis konformal tersedia dalam berbagai formulasi, masing-masing dengan serangkaian sifat dan keunggulan yang unik. Kategori utama pelapis konformal meliputi resin akrilik (AR), resin silikon (SR), resin uretan (poliuretan) (UR), epoksi, pariel, dan teknologi baru seperti pelapis nano.

Pelapis Resin Akrilik (AR)

Pelapis resin akrilik adalah salah satu opsi paling umum dan ekonomis untuk perlindungan PCB. Mereka terdiri dari polimer akrilik termoplastik yang dilarutkan dalam campuran pelarut organik. Pelapis AR menawarkan kekuatan dielektrik yang baik serta ketahanan terhadap kelembapan dan abrasi yang cukup baik. Salah satu keunggulan utama mereka adalah kemudahan aplikasi dan penghapusan, karena dapat dengan mudah dilarutkan menggunakan berbagai pelarut tanpa perlu agitasi. Hal ini membuat pengerjaan ulang dan perbaikan di lapangan menjadi praktis dan hemat biaya. Namun, pelapis AR memiliki ketahanan yang buruk terhadap pelarut dan uap pelarut, yang dapat membatasi penggunaannya dalam aplikasi tertentu, seperti yang melibatkan paparan uap bahan bakar.

Pelapis Resin Silikon (SR)

Lapisan resin silikon memberikan perlindungan yang sangat baik pada rentang suhu yang luas, sehingga ideal untuk aplikasi yang terpapar panas atau dingin yang ekstrem. Lapisan ini menawarkan ketahanan kimiawi yang baik, ketahanan terhadap kelembapan, dan fleksibilitas karena sifatnya yang kenyal. Namun, sifat yang sama ini juga membuatnya rentan terhadap abrasi. Pelapis SR biasanya digunakan di lingkungan dengan kelembaban tinggi dan telah menemukan aplikasi dalam melindungi sistem pencahayaan LED, karena formulasi khusus dapat diterapkan langsung di atas LED tanpa menyebabkan pergeseran warna atau pengurangan intensitas. Kelemahan utama pelapis SR adalah kesulitan dalam penghilangannya, yang sering kali membutuhkan pelarut khusus, waktu perendaman yang lama, dan agitasi.

Pelapis Uretan (Poliuretan) Resin (UR)

Pelapis resin uretan dikenal dengan ketahanan kelembaban dan bahan kimianya yang sangat baik, serta ketahanan abrasi yang unggul. Ketika dikombinasikan dengan ketahanan pelarutnya, pelapis UR menjadi sangat sulit untuk dihilangkan, sering kali membutuhkan pelarut khusus, waktu perendaman yang lama, dan agitasi, mirip dengan pelapis SR. Pelapis UR biasanya ditentukan untuk aplikasi luar angkasa, di mana paparan uap bahan bakar menjadi perhatian utama.

Pelapis Konformal Epoksi

Lapisan konformal epoksi biasanya merupakan sistem dua bagian yang mengering untuk membentuk lapisan yang keras dan tahan lama. Lapisan ini memberikan ketahanan yang sangat baik terhadap kelembapan, ketahanan terhadap bahan kimia, dan ketahanan terhadap abrasi. Lapisan epoksi juga menawarkan daya rekat yang kuat pada substrat, sehingga cocok untuk aplikasi yang membutuhkan perlindungan tingkat tinggi. Namun, kekakuannya dapat menjadi kelemahan, karena kurang fleksibel dibandingkan jenis pelapis lainnya. Lapisan epoksi juga terkenal sulit dihilangkan setelah diawetkan, yang dapat mempersulit proses pengerjaan ulang.

Pelapis Konformal Parylene

Pelapis parylene diaplikasikan dengan menggunakan proses pengendapan uap yang unik, sehingga menghasilkan lapisan yang tipis, seragam, dan bebas lubang jarum. Lapisan ini menawarkan kekuatan dielektrik yang sangat baik dan ketahanan yang unggul terhadap kelembapan, pelarut, dan suhu ekstrem. Metode deposisi uap memungkinkan pembuatan lapisan yang sangat tipis yang masih memberikan perlindungan yang luar biasa. Namun, peralatan khusus yang diperlukan untuk aplikasi dan kesulitan dalam penghapusan untuk tujuan pengerjaan ulang dapat menjadi kelemahan yang signifikan.

Teknologi Pelapisan yang Sedang Berkembang

Karena industri elektronik terus berkembang, begitu pula teknologi yang digunakan dalam pelapis konformal. Pelapis nano, misalnya, adalah kelas baru pelapis ultra-tipis yang menawarkan peningkatan hidrofobisitas dan perlindungan terhadap masuknya kelembapan. Meskipun pelapis ini masih dalam tahap awal pengembangan dan adopsi, pelapis ini menjanjikan untuk aplikasi masa depan di mana ketebalan dan berat pelapis minimal merupakan faktor penting.

Sifat dan Manfaat Pelapisan Konformal

Pelapis konformal menawarkan berbagai macam sifat dan manfaat yang membuatnya sangat diperlukan untuk melindungi PCB dalam berbagai aplikasi. Sifat-sifat ini dapat dikategorikan secara luas ke dalam perlindungan lingkungan, sifat listrik, perlindungan mekanis, peningkatan keandalan, dan manfaat desain.

Perlindungan Lingkungan

Salah satu fungsi utama pelapis konformal adalah untuk melindungi PCB dari efek yang merugikan dari lingkungan operasinya. Sifat perlindungan lingkungan utama meliputi:

- Tahan terhadap kelembaban: Pelapis yang sesuai memberikan penghalang terhadap masuknya kelembapan, mencegah korosi dan korsleting yang disebabkan oleh paparan kelembapan, kondensasi, atau air cair.

- Ketahanan kimia: Banyak pelapis konformal menawarkan ketahanan yang sangat baik terhadap berbagai bahan kimia, termasuk pelarut, asam, basa, dan zat keras lainnya yang dapat merusak PCB dan komponennya.

- Ketahanan suhu: Beberapa pelapis konformal, khususnya formulasi berbasis silikon dan epoksi, dapat bertahan dalam rentang suhu ekstrem, memastikan pengoperasian yang andal di lingkungan dengan suhu tinggi dan suhu rendah.

- Ketahanan terhadap sinar UV: Pelapis konformal tertentu diformulasikan untuk menahan degradasi yang disebabkan oleh paparan sinar ultraviolet (UV), yang khususnya penting untuk aplikasi luar ruangan atau yang melibatkan paparan sinar matahari dalam waktu lama.

Properti Listrik

Pelapis yang sesuai memainkan peran penting dalam menjaga integritas listrik PCB dengan menyediakan isolasi dan mencegah korsleting. Sifat-sifat kelistrikan utama meliputi:

- Kekuatan dielektrik: Pelapis konformal memiliki kekuatan dielektrik yang tinggi, yang memungkinkannya menahan tegangan tinggi tanpa rusak, sehingga mencegah lengkung dan korsleting di antara konduktor yang berjarak dekat.

- Resistensi isolasi: Resistensi isolasi yang tinggi dari lapisan konformal membantu menjaga isolasi listrik antara konduktor, mencegah arus bocor dan memastikan berfungsinya PCB dengan baik.

Perlindungan Mekanis

Selain perlindungan lingkungan dan listrik, pelapis konformal juga menawarkan perlindungan mekanis untuk PCB dan komponennya. Sifat mekanis yang penting meliputi:

- Ketahanan abrasi: Beberapa pelapis konformal, terutama formulasi berbasis uretan dan epoksi, memberikan ketahanan yang sangat baik terhadap abrasi dan keausan, melindungi PCB dari kerusakan yang disebabkan oleh gesekan atau kontak dengan permukaan lain.

- Fleksibilitas dan menghilangkan stres: Lapisan konformal tertentu, seperti silikon dan beberapa formulasi akrilik, menawarkan fleksibilitas dan pelepas stres, memungkinkan PCB menahan getaran, guncangan, dan siklus termal tanpa retak atau delaminasi.

Keandalan yang Ditingkatkan

Dengan memberikan perlindungan komprehensif terhadap tekanan lingkungan, listrik, dan mekanis, pelapis konformal secara signifikan meningkatkan keandalan dan umur panjang PCB. Beberapa manfaat utama dalam hal ini meliputi:

- Pencegahan korosi: Dengan melindungi PCB dari kelembapan dan zat korosif lainnya, pelapis konformal membantu mencegah korosi pada konduktor, sambungan solder, dan kabel komponen, yang dapat menyebabkan kegagalan kelistrikan dan berkurangnya masa pakai.

- Mitigasi pertumbuhan kumis timah: Pelapis conformal dapat membantu mengurangi pertumbuhan kumis timah, yang merupakan filamen konduktif tipis yang dapat tumbuh dari sambungan solder berbasis timah dan menyebabkan korsleting. Dengan membungkus sambungan solder, pelapis konformal dapat menekan pertumbuhan kumis timah dan meningkatkan keandalan jangka panjang PCB.

- Perlindungan terhadap kontaminasi: Pelapis yang sesuai bertindak sebagai penghalang terhadap kontaminan di udara, seperti debu, kotoran, dan partikulat lainnya, yang dapat terakumulasi pada permukaan PCB dan menyebabkan masalah listrik atau mekanik.

Manfaat Desain

Penggunaan lapisan konformal juga dapat menawarkan beberapa manfaat dalam hal desain dan manufaktur PCB, termasuk:

- Kemungkinan miniaturisasi: Dengan menyediakan insulasi dan memungkinkan gradien tegangan yang lebih tinggi serta jarak jalur yang lebih dekat, pelapis konformal memungkinkan perancang membuat PCB yang lebih ringkas dan padat tanpa mengorbankan kinerja atau keandalan.

- Peningkatan kepadatan komponen: Sifat protektif dari lapisan konformal memungkinkan penempatan komponen yang lebih dekat satu sama lain, memfasilitasi kepadatan komponen yang lebih tinggi dan penggunaan real estat PCB yang lebih efisien.

- Mengurangi kebutuhan akan penutup mekanis: Dalam sebagian kasus, penggunaan pelapis konformal dapat mengurangi atau menghilangkan kebutuhan akan penutup mekanis yang besar dan mahal, karena pelapis itu sendiri memberikan perlindungan yang memadai terhadap faktor lingkungan.

Metode Aplikasi untuk Pelapisan Konformal

Efektivitas lapisan konformal dalam melindungi PCB tidak hanya bergantung pada jenis lapisan yang dipilih, tetapi juga pada metode yang digunakan untuk mengaplikasikannya. Beberapa faktor memengaruhi pilihan metode aplikasi, termasuk jenis pelapisan, ukuran dan kompleksitas PCB, ketebalan pelapisan yang diperlukan, dan volume produksi.

Penyemprotan Manual

Penyemprotan manual adalah metode umum untuk mengaplikasikan pelapis konformal, terutama dalam produksi volume rendah atau pembuatan prototipe. Dalam proses ini, pelapisan diaplikasikan menggunakan pistol semprot genggam atau kaleng aerosol. Operator secara manual mengarahkan semprotan ke permukaan PCB, memastikan cakupan yang merata. Penyemprotan manual menawarkan fleksibilitas dan kontrol, memungkinkan operator untuk menyesuaikan ketebalan dan cakupan lapisan sesuai kebutuhan. Namun, kualitas dan konsistensi pelapisan dapat bervariasi tergantung pada keterampilan dan pengalaman operator, dan prosesnya bisa memakan waktu, terutama jika masking diperlukan untuk melindungi area tertentu pada PCB dari pelapisan.

Penyemprotan Otomatis

Untuk produksi dengan volume yang lebih tinggi, sistem penyemprotan otomatis dapat digunakan untuk mengaplikasikan lapisan konformal. Sistem ini biasanya terdiri dari nosel semprot yang dapat diprogram yang dipasang pada lengan robotik atau sistem konveyor yang menggerakkan PCB di bawah kepala semprotan. Penyemprotan otomatis memastikan ketebalan dan cakupan lapisan yang konsisten, mengurangi variabilitas yang terkait dengan penyemprotan manual. Hal ini juga memungkinkan tingkat produksi yang lebih cepat dan dapat dengan mudah diintegrasikan ke dalam jalur produksi yang ada. Namun, sistem penyemprotan otomatis bisa lebih mahal daripada metode manual dan mungkin memerlukan waktu penyiapan dan pemrograman tambahan.

Pelapisan Selektif

Pelapisan selektif adalah bentuk lanjutan dari penyemprotan otomatis yang menggunakan nosel robotik yang dapat diprogram untuk mengaplikasikan pelapis konformal ke area tertentu pada PCB. Metode ini sangat berguna untuk produksi bervolume tinggi dan dapat menghilangkan kebutuhan untuk menutupi, karena nozel robotik dapat secara tepat mengontrol aplikasi pelapisan. Sistem pelapisan selektif sering kali menggabungkan lampu UV curing untuk memungkinkan pengeringan lapisan yang cepat segera setelah aplikasi. Meskipun pelapisan selektif menawarkan presisi dan efisiensi tinggi, pelapisan selektif membutuhkan peralatan khusus dan mungkin memiliki keterbatasan dalam hal bahan pelapis yang dapat digunakan.

Pelapisan Celup

Pelapisan celup melibatkan pencelupan PCB ke dalam tangki yang berisi bahan pelapis konformal cair. PCB kemudian ditarik dari tangki dengan kecepatan yang terkendali, memungkinkan lapisan berlebih menetes dan meninggalkan lapisan yang seragam di permukaan. Pelapisan celup cocok untuk produksi bervolume tinggi dan dapat melapisi kedua sisi PCB secara bersamaan. Namun, metode ini biasanya membutuhkan penutup yang luas untuk melindungi konektor dan area lain yang tidak diinginkan pelapisan. Selain itu, ketebalan lapisan dapat dipengaruhi oleh faktor-faktor seperti kecepatan pencelupan dan penarikan, viskositas bahan pelapis, dan waktu pengeringan.

Lapisan Kuas

Pelapisan kuas adalah metode aplikasi manual yang melibatkan penggunaan kuas untuk mengaplikasikan lapisan konformal ke area tertentu pada PCB. Metode ini sering digunakan untuk pengerjaan ulang, perbaikan, atau tujuan touch-up, karena memungkinkan kontrol yang tepat atas area aplikasi. Pelapisan kuas juga berguna untuk mengaplikasikan pelapis ke area yang sulit dijangkau atau untuk produksi skala kecil. Namun, pelapisan dengan kuas dapat menjadi padat karya dan dapat menghasilkan ketebalan dan cakupan pelapisan yang tidak konsisten, tergantung pada keterampilan operator.

Teknologi Aplikasi yang Sedang Berkembang

Seiring dengan terus berkembangnya industri elektronik, teknologi aplikasi baru untuk pelapis konformal sedang dikembangkan untuk mengatasi tantangan miniaturisasi, produksi volume tinggi, dan peningkatan kompleksitas PCB. Beberapa teknologi yang muncul meliputi:

- Deposisi plasma: Metode ini melibatkan penggunaan plasma untuk mendeposisikan lapisan lapisan konformal yang tipis dan seragam ke permukaan PCB. Deposisi plasma dapat digunakan untuk mengaplikasikan lapisan ultra-tipis dan dapat dengan mudah diintegrasikan ke dalam jalur produksi otomatis.

- Deposisi uap: Mirip dengan deposisi plasma, teknik deposisi uap, seperti deposisi uap kimia (CVD) dan deposisi uap fisik (PVD), dapat digunakan untuk mengaplikasikan lapisan tipis dan seragam pada PCB. Metode-metode ini menawarkan presisi tinggi dan dapat digunakan untuk melapisi geometri yang kompleks dan area yang sulit dijangkau.

Pengukuran dan Kontrol Ketebalan

Kontrol yang tepat dari ketebalan lapisan konformal sangat penting untuk memastikan perlindungan dan kinerja PCB yang optimal. Jika lapisan terlalu tipis, mungkin tidak memberikan perlindungan yang cukup terhadap faktor lingkungan, sementara lapisan yang terlalu tebal dapat menyebabkan masalah seperti jebakan pelarut, gelembung, atau cacat lain yang dapat membahayakan integritas lapisan. Pada bagian ini, kita akan membahas pentingnya ketebalan lapisan, rentang ketebalan tipikal untuk berbagai jenis lapisan, dan berbagai metode yang digunakan untuk mengukur dan mengontrol ketebalan lapisan.

Ketebalan lapisan yang sesuai biasanya diukur dalam mikrometer (μm) atau mil (1 mil = 25,4 μm). Kisaran ketebalan yang disarankan bervariasi tergantung pada jenis bahan pelapis dan persyaratan aplikasi tertentu. Misalnya, pelapis akrilik, epoksi, dan uretan biasanya diaplikasikan pada ketebalan mulai dari 25 hingga 130 μm (1 hingga 5 mil), sedangkan pelapis silikon dapat diaplikasikan pada ketebalan hingga 210 μm (8 mil) untuk memberikan perlindungan yang lebih baik di lingkungan yang keras.

Ada beberapa metode untuk mengukur ketebalan lapisan konformal, yang secara luas dapat dikategorikan ke dalam teknik film basah dan film kering.

Pengukuran Ketebalan Film Basah

Pengukur ketebalan film basah digunakan untuk mengukur ketebalan lapisan segera setelah aplikasi, saat masih dalam keadaan cair. Alat pengukur ini biasanya terdiri dari serangkaian takik atau gigi dengan kedalaman yang telah dikalibrasi. Pengukur ditempatkan langsung pada lapisan basah, dan ketebalannya ditentukan dengan mengamati takik atau gigi mana yang dibasahi oleh lapisan. Ketebalan film basah yang diukur kemudian dapat digunakan untuk menghitung ketebalan film kering yang diharapkan, dengan mempertimbangkan kandungan padatan bahan pelapis.

Pengukuran ketebalan film basah menawarkan cara yang cepat dan sederhana untuk memantau ketebalan lapisan selama proses aplikasi, memungkinkan penyesuaian waktu nyata untuk memastikan ketebalan yang diinginkan tercapai. Namun, metode ini kurang akurat dibandingkan teknik pengukuran film kering dan mungkin tidak dapat memperhitungkan variasi ketebalan lapisan karena ketidakteraturan permukaan atau efek drainase.

Pengukuran Ketebalan Film Kering

Teknik pengukuran ketebalan film kering digunakan untuk menentukan ketebalan lapisan konformal setelah sepenuhnya mengering. Salah satu metode yang umum digunakan adalah penggunaan mikrometer, yang melibatkan pengukuran ketebalan PCB pada beberapa titik sebelum dan sesudah aplikasi pelapisan. Perbedaan antara dua pengukuran, dibagi dua, memberikan perkiraan ketebalan lapisan pada satu sisi PCB. Dengan melakukan beberapa pengukuran di seluruh permukaan PCB, keseragaman lapisan juga dapat dinilai.

Meskipun metode mikrometer relatif sederhana dan murah, metode ini dapat memakan waktu dan mungkin tidak memberikan hasil yang akurat untuk lapisan yang lunak atau dapat dimampatkan. Selain itu, metode ini memerlukan akses ke permukaan PCB yang kosong, yang mungkin tidak selalu memungkinkan.

Teknik Pengukuran Tingkat Lanjut

Teknik yang lebih canggih untuk mengukur ketebalan lapisan konformal mencakup penggunaan instrumen khusus seperti probe arus eddy dan pengukur ketebalan ultrasonik.

Probe arus eddy bekerja dengan menghasilkan medan elektromagnetik frekuensi tinggi yang berinteraksi dengan substrat konduktif di bawah lapisan. Keberadaan lapisan mempengaruhi kekuatan medan elektromagnetik, sehingga memungkinkan probe untuk mengukur ketebalan lapisan berdasarkan perubahan medan. Probe arus eddy menawarkan akurasi tinggi dan dapat memberikan pengukuran non-destruktif, tetapi mereka membutuhkan kehadiran substrat konduktif dan dapat dipengaruhi oleh ketidakteraturan permukaan atau variasi bahan substrat.

Pengukur ketebalan ultrasonik menggunakan gelombang suara frekuensi tinggi untuk mengukur ketebalan lapisan konformal. Pengukur memancarkan pulsa energi ultrasonik yang bergerak melalui lapisan, memantul dari substrat, dan kembali ke pengukur. Dengan mengukur waktu yang dibutuhkan pulsa untuk bergerak melalui lapisan dan kembali, pengukur dapat menghitung ketebalan lapisan berdasarkan kecepatan suara yang diketahui dalam bahan pelapis. Pengukur ultrasonik menawarkan akurasi tinggi dan dapat mengukur ketebalan lapisan pada substrat non-konduktif, tetapi mungkin memerlukan penggunaan media penghubung untuk memastikan kontak yang baik antara pengukur dan permukaan lapisan.

Kontrol Ketebalan dalam Aplikasi

Mengontrol ketebalan lapisan konformal selama proses aplikasi sangat penting untuk mencapai perlindungan yang konsisten dan andal. Beberapa faktor dapat memengaruhi ketebalan lapisan, termasuk metode aplikasi, viskositas bahan pelapis, energi permukaan substrat, dan kondisi lingkungan seperti suhu dan kelembapan.

Untuk mempertahankan ketebalan lapisan yang konsisten, produsen dapat menggunakan berbagai teknik, seperti:

- Menyesuaikan parameter aplikasi: Untuk metode pelapisan semprot, ketebalan lapisan dapat dikontrol dengan menyesuaikan faktor-faktor seperti tekanan semprotan, ukuran nosel, dan jarak antara nosel dan permukaan PCB. Untuk pelapisan celup, kecepatan pencelupan dan penarikan, serta waktu drainase, dapat dioptimalkan untuk mencapai ketebalan yang diinginkan.

- Menggunakan pengukur ketebalan: Memasukkan pengukur ketebalan film basah atau film kering ke dalam proses aplikasi, memungkinkan pemantauan dan penyesuaian ketebalan lapisan secara real-time, memastikan bahwa ketebalan yang diinginkan dapat dicapai secara konsisten.

- Menerapkan kontrol proses: Menetapkan dan mempertahankan kontrol proses yang ketat, seperti kondisi lingkungan, penanganan material, dan pemeliharaan peralatan, dapat membantu meminimalkan variasi ketebalan lapisan dan memastikan hasil yang konsisten.

- Memanfaatkan sistem otomatis: Sistem aplikasi pelapisan otomatis, seperti pelapisan selektif atau penyemprotan robotik, dapat memberikan tingkat presisi dan pengulangan yang tinggi, sehingga membantu mempertahankan ketebalan lapisan yang konsisten di beberapa PCB.

Metode Pengawetan untuk Pelapisan Konformal

Pengawetan yang tepat untuk pelapis konformal sangat penting untuk mencapai perlindungan dan kinerja yang optimal. Proses curing melibatkan transformasi bahan pelapis cair menjadi film padat dan tahan lama yang melekat kuat pada permukaan PCB dan memberikan sifat perlindungan yang diinginkan. Pada bagian ini, kita akan membahas pentingnya pengawetan yang tepat, berbagai metode pengawetan yang digunakan untuk pelapis konformal, dan faktor-faktor yang memengaruhi waktu pengawetan.

Pilihan metode pengawetan tergantung pada jenis bahan pelapis konformal, metode aplikasi, dan persyaratan produksi. Pengawetan yang tidak tepat dapat menyebabkan masalah seperti daya rekat yang buruk, berkurangnya ketahanan terhadap bahan kimia dan kelembapan, dan terperangkapnya pelarut atau zat mudah menguap lainnya di dalam lapisan, yang dapat mengganggu sifat pelindungnya. Oleh karena itu, sangat penting untuk memilih metode pengawetan yang sesuai dan memastikan bahwa lapisan telah sepenuhnya diawetkan sebelum menempatkan PCB pada lingkungan pengoperasian yang dimaksudkan.

Pengawetan Evaporatif

Pengeringan evaporatif, juga dikenal sebagai pengeringan udara atau pengeringan suhu kamar, adalah metode paling sederhana dan paling umum untuk mengeringkan lapisan konformal. Dalam proses ini, lapisan dibiarkan mengering oleh penguapan pelarut atau pembawa, meninggalkan lapisan pelindung yang solid. Pengawetan evaporatif cocok untuk pelapis yang tidak memerlukan reaksi kimia tambahan untuk mencapai sifat akhirnya, seperti akrilik dan beberapa pelapis poliuretan.

Keuntungan utama dari pengawetan evaporatif adalah kesederhanaan dan biayanya yang murah, karena tidak memerlukan peralatan khusus atau input energi. Namun, waktu pengawetan bisa relatif lama, mulai dari beberapa menit hingga beberapa jam, tergantung pada ketebalan lapisan, suhu dan kelembapan sekitar, dan volatilitas pelarut. Selain itu, pengawetan evaporatif mungkin tidak mencapai tingkat pengikatan silang dan ketahanan kimiawi yang sama dengan metode pengawetan lainnya, terutama untuk pelapis yang lebih tebal atau di lingkungan dengan kelembapan tinggi.

Pengawetan Kelembaban

Pengeringan kelembaban adalah mekanisme pengeringan yang mengandalkan reaksi bahan pelapis dengan kelembapan sekitar untuk membentuk lapisan pelindung yang berikatan silang. Metode ini umumnya digunakan untuk silikon dan beberapa pelapis poliuretan, yang mengandung gugus fungsi reaktif terhadap kelembapan yang dapat terhidrolisis dan mengembun dengan adanya uap air.

Pengeringan kelembaban menawarkan beberapa keuntungan, seperti daya rekat yang baik, fleksibilitas, dan ketahanan terhadap suhu tinggi dan bahan kimia. Namun demikian, proses pengawetan bisa sensitif terhadap kondisi lingkungan, khususnya kelembapan dan suhu. Kelembaban yang tinggi dapat mempercepat proses pengawetan, sementara kelembaban rendah dapat memperlambatnya atau bahkan mencegah pengawetan sempurna. Demikian pula, suhu rendah dapat memperlambat reaksi pengawetan, sedangkan suhu tinggi dapat menyebabkan ikatan silang dan penggetasan lapisan yang berlebihan.

Untuk memastikan pengawetan kelembaban yang tepat, penting untuk mengontrol kondisi lingkungan selama proses aplikasi dan pengawetan, menjaga suhu dan tingkat kelembapan yang konsisten. Dalam beberapa kasus, proses pengawetan dua tahap dapat digunakan, di mana lapisan pertama-tama dibiarkan mengering dengan penguapan pelarut, diikuti dengan periode paparan kelembaban terkontrol untuk menyelesaikan reaksi pengawetan kelembaban.

Pengeringan Panas

Pengawetan panas melibatkan penggunaan suhu tinggi untuk mempercepat proses pengawetan dan mencapai lapisan pelindung yang sepenuhnya terikat silang. Metode ini umumnya digunakan untuk pelapis yang memerlukan reaksi kimia untuk mencapai sifat akhir, seperti epoksi dan beberapa pelapis poliuretan.

Pengawetan panas dapat secara signifikan mengurangi waktu pengawetan dibandingkan dengan metode suhu kamar, dengan siklus pengawetan yang khas mulai dari beberapa menit hingga beberapa jam, tergantung pada bahan pelapis dan suhu yang digunakan. Suhu yang tinggi memberikan energi yang dibutuhkan untuk memulai dan mempertahankan reaksi pengikatan silang, menghasilkan lapisan yang padat dan sangat tahan dengan daya rekat yang sangat baik dan ketahanan terhadap bahan kimia.

Namun, pengawetan panas juga memiliki beberapa keterbatasan dan pertimbangan. Suhu tinggi yang digunakan selama proses pengawetan dapat menyebabkan tekanan termal pada PCB dan komponennya, terutama untuk perangkat yang sensitif terhadap suhu. Oleh karena itu, penting untuk memilih suhu dan durasi pengawetan yang kompatibel dengan bahan dan komponen PCB, serta memastikan pemanasan yang seragam untuk menghindari panas berlebih atau gradien termal yang terlokalisasi.

Heat curing juga membutuhkan peralatan khusus, seperti oven atau ruang pemanas, yang dapat menambah biaya dan kerumitan proses pelapisan. Selain itu, konsumsi energi yang terkait dengan proses heat curing dapat menjadi signifikan, khususnya untuk produksi bervolume tinggi.

Penyembuhan UV

Pengeringan UV adalah metode yang cepat dan efisien untuk mengeringkan pelapis konformal yang memanfaatkan sinar ultraviolet (UV) untuk memulai reaksi fotokimia dalam bahan pelapis. Metode ini sangat cocok untuk pelapis yang mengandung inisiator foto, seperti beberapa formulasi akrilik dan poliuretan.

Dalam pengawetan UV, lapisan terpapar sinar UV intensitas tinggi, biasanya dalam kisaran panjang gelombang 200-400 nm. Energi UV mengaktifkan photoinisiator dalam lapisan, yang menghasilkan radikal bebas yang memulai reaksi polimerisasi dan pengikatan silang. Proses pengeringan sangat cepat, dengan waktu pengeringan yang khas mulai dari beberapa detik hingga beberapa menit, tergantung pada ketebalan lapisan dan intensitas sinar UV.

Keuntungan utama dari UV curing adalah kecepatannya, yang memungkinkan produksi dengan hasil yang tinggi dan mengurangi waktu pemrosesan secara keseluruhan. UV curing juga memberikan sifat pelapisan yang sangat baik, seperti kekerasan tinggi, ketahanan terhadap bahan kimia, dan daya rekat, karena proses curing yang cepat meminimalkan waktu yang tersedia untuk kontaminan atau kelembapan yang dapat mengganggu pelapisan.

Namun, proses UV curing juga memiliki beberapa keterbatasan. Proses ini membutuhkan paparan langsung lapisan ke sinar UV, yang dapat menjadi tantangan bagi geometri PCB yang kompleks atau area yang dibayangi oleh komponen yang tinggi. Dalam kasus ini, mekanisme pengawetan sekunder, seperti pengawetan panas atau kelembapan, mungkin diperlukan untuk memastikan pengawetan lapisan secara menyeluruh di area yang dibayangi.

UV curing juga membutuhkan peralatan khusus, seperti lampu UV dan reflektor, yang dapat menambah biaya dan kerumitan proses pelapisan. Selain itu, sinar UV dapat berbahaya bagi mata dan kulit manusia, sehingga tindakan pencegahan keselamatan yang tepat, seperti pelindung dan alat pelindung diri, harus digunakan selama proses pengawetan.

Faktor-faktor yang Mempengaruhi Waktu Penyembuhan

Beberapa faktor dapat memengaruhi waktu pengeringan lapisan konformal, terlepas dari metode pengeringan yang digunakan. Ini termasuk:

- Jenis lapisan: Bahan pelapis yang berbeda memiliki mekanisme dan kinetika pengawetan yang berbeda, yang dapat memengaruhi waktu pengawetan. Sebagai contoh, pelapis akrilik biasanya lebih cepat mengering dibandingkan pelapis poliuretan atau silikon, karena mekanisme pengawetan yang lebih sederhana dan viskositas yang lebih rendah.

- Kondisi lingkungan: Suhu dan kelembapan dapat berdampak signifikan pada waktu pengawetan, khususnya untuk pelapis yang mengawetkan kelembapan dan penguapan. Suhu dan tingkat kelembapan yang lebih tinggi dapat mempercepat proses pengawetan, sedangkan suhu dan kelembapan yang lebih rendah dapat memperlambatnya.

- Ketebalan aplikasi: Pelapis yang lebih tebal umumnya membutuhkan waktu pengawetan yang lebih lama daripada pelapis yang lebih tipis, karena proses pengawetan harus berlangsung melalui seluruh ketebalan lapisan. Hal ini sangat relevan untuk pelapis pengawetan evaporatif, di mana pelarut harus berdifusi melalui ketebalan lapisan untuk menguap.

- Adanya kontaminan: Kontaminan pada permukaan PCB, seperti residu fluks, minyak, atau kelembapan, dapat mengganggu proses pengawetan dan meningkatkan waktu pengawetan. Oleh karena itu, penting untuk memastikan bahwa PCB bersih dan kering sebelum mengaplikasikan lapisan.

Penghapusan dan Pengerjaan Ulang Lapisan Konformal

Terlepas dari banyaknya manfaat pelapis konformal, ada situasi di mana pelapis mungkin perlu dilepas atau dikerjakan ulang. Hal ini mungkin diperlukan untuk perbaikan, penggantian komponen, atau modifikasi pada PCB. Pada bagian ini, kita akan membahas alasan pelepasan lapisan, pentingnya teknik pelepasan yang tepat, dan berbagai metode yang digunakan untuk melepas dan mengerjakan ulang lapisan konformal.

Menghapus lapisan konformal dapat menjadi proses yang rumit dan menantang, karena teknik pelepasan yang tidak tepat dapat merusak PCB atau komponennya. Oleh karena itu, sangat penting untuk memilih metode pelepasan yang sesuai berdasarkan jenis lapisan, tingkat pelepasan yang diperlukan, dan sensitivitas komponen PCB.

Penghapusan Pelarut

Penghilangan pelarut adalah salah satu metode yang paling umum untuk menghilangkan lapisan konformal, terutama untuk lapisan akrilik dan beberapa lapisan poliuretan. Metode ini melibatkan penggunaan pelarut organik, seperti aseton, metil etil keton (MEK), atau penghilang lapisan konformal khusus, untuk melarutkan dan menghilangkan lapisan.

Pelarut biasanya diaplikasikan pada permukaan lapisan menggunakan kuas, kapas, atau semprotan, dan dibiarkan meresap ke dalam lapisan untuk jangka waktu tertentu. Lapisan yang telah melunak kemudian dihilangkan dengan menggunakan pengikis, kuas, atau alat mekanis lainnya. Dalam beberapa kasus, beberapa aplikasi pelarut mungkin diperlukan untuk menghilangkan lapisan sepenuhnya.

Penghapusan pelarut relatif sederhana dan efektif, tetapi juga memiliki beberapa keterbatasan dan pertimbangan. Pelarut yang digunakan dapat mudah terbakar, beracun, atau berbahaya bagi lingkungan, sehingga tindakan pencegahan dan metode pembuangan yang tepat harus digunakan. Selain itu, beberapa pelarut dapat menyerang atau menurunkan bahan atau komponen PCB tertentu, sehingga kompatibilitas harus dievaluasi dengan cermat sebelum digunakan.

Mengupas

Peeling adalah metode pelepasan mekanis yang melibatkan penarikan atau pengangkatan lapisan konformal secara fisik dari permukaan PCB. Metode ini biasanya digunakan untuk lapisan yang tebal dan kenyal, seperti beberapa formulasi silikon dan poliuretan fleksibel.

Pengelupasan sering dilakukan dengan menggunakan pinset, tang, atau alat penggenggam lainnya untuk mencengkeram tepi lapisan dan menariknya dari PCB. Dalam beberapa kasus, bilah atau pisau tajam dapat digunakan untuk memotong lapisan dan membuat titik awal untuk mengupas.

Mengupas dapat menjadi metode yang cepat dan efektif untuk menghilangkan lapisan konformal, tetapi juga memiliki beberapa keterbatasan. Proses ini dapat menjadi padat karya dan memakan waktu, terutama untuk PCB yang besar atau kompleks. Selain itu, pengelupasan dapat menyebabkan tekanan mekanis pada PCB dan komponennya, yang berpotensi menyebabkan kerusakan atau delaminasi.

Metode Termal

Metode termal melibatkan penggunaan panas untuk melembutkan atau menurunkan lapisan konformal, sehingga memungkinkannya untuk dilepaskan dari permukaan PCB. Metode termal yang paling umum adalah penggunaan besi solder atau pensil udara panas untuk memanaskan lapisan secara lokal dan membakarnya untuk mengakses komponen yang mendasarinya.

Metode termal dapat efektif untuk menghilangkan area kecil dari lapisan, terutama untuk perbaikan atau penggantian komponen. Namun, suhu tinggi yang terlibat dapat menyebabkan tekanan termal pada PCB dan komponennya, yang berpotensi menyebabkan kerusakan atau degradasi. Selain itu, proses ini dapat menghasilkan asap atau residu yang mungkin berbahaya atau sulit dibersihkan.

Peledakan mikro

Microblasting, juga dikenal sebagai peledakan abrasif atau peledakan bubuk, melibatkan penggunaan bubuk abrasif halus yang didorong oleh udara bertekanan untuk menghilangkan lapisan konformal. Partikel abrasif berdampak pada permukaan lapisan dengan kecepatan tinggi, menyebabkannya patah dan mengelupas PCB.

Microblasting sangat efektif untuk menghilangkan lapisan yang keras dan rapuh, seperti parylene dan beberapa formulasi epoksi. Proses ini dapat dikontrol secara tepat untuk menghilangkan lapisan dari area tertentu pada PCB, sehingga meminimalkan risiko kerusakan pada komponen yang berdekatan.

Namun, microblasting juga memiliki beberapa keterbatasan dan pertimbangan. Peralatan yang dibutuhkan bisa jadi mahal dan rumit, dan prosesnya membutuhkan kontrol yang cermat terhadap ukuran partikel abrasif, tekanan udara, dan jarak nosel untuk menghindari kerusakan pada PCB. Selain itu, lapisan yang dihilangkan dan partikel abrasif dapat menimbulkan debu dan puing-puing yang harus ditampung dan dibuang dengan benar.

Penari telanjang kimia

Pengupas kimia adalah formulasi khusus yang dirancang untuk menghilangkan lapisan konformal dengan memecah bahan pelapis secara kimiawi. Pengupas ini biasanya mengandung campuran pelarut, asam, atau basa yang bereaksi dengan lapisan dan menyebabkannya larut atau terkelupas dari permukaan PCB.

Pengupas kimiawi tersedia dalam berbagai bentuk, seperti cairan, gel, atau aerosol, dan dapat diaplikasikan dengan menyikat, menyemprot, atau mencelupkan. Jenis stripper spesifik yang digunakan tergantung pada jenis lapisan yang dihilangkan, serta bahan dan komponen PCB.

Pengupas kimia bisa sangat efektif untuk menghilangkan lapisan konformal, terutama untuk PCB besar atau kompleks di mana metode lain mungkin tidak praktis. Namun, penggunaan pengupas kimia juga melibatkan beberapa risiko dan pertimbangan. Bahan kimia yang digunakan dapat berbahaya atau korosif, sehingga memerlukan tindakan pencegahan dan metode pembuangan yang tepat. Selain itu, beberapa pengupas dapat menyerang atau menurunkan bahan atau komponen PCB tertentu, sehingga kompatibilitas harus dievaluasi dengan cermat sebelum digunakan.

Teknik Penghapusan Lokal

Dalam beberapa kasus, hanya sebagian kecil area lapisan konformal yang perlu dilepas, seperti untuk penggantian atau perbaikan komponen. Dalam situasi ini, teknik pelepasan yang dilokalisasi dapat digunakan untuk meminimalkan risiko kerusakan pada area sekitar PCB.

Salah satu teknik penghilangan lokal yang umum adalah penggunaan pena atau spidol pelarut. Perangkat ini berisi ujung kuas atau kuas yang telah dijenuhkan dengan pelarut, sehingga pengguna dapat secara tepat mengaplikasikan pelarut ke area lapisan yang diinginkan. Lapisan yang telah dilunakkan kemudian dapat dihilangkan dengan menggunakan pengikis atau alat mekanis lainnya.

Teknik penghilangan lokal lainnya adalah penggunaan alat presisi, seperti pencungkil gigi atau pengikis mikro, untuk menghilangkan lapisan secara mekanis dari area tertentu pada PCB. Metode ini membutuhkan tangan yang mantap dan kontrol yang cermat untuk menghindari kerusakan komponen atau sirkuit yang mendasarinya.

Teknik pelepasan yang terlokalisasi dapat sangat berguna untuk PCB yang padat, di mana risiko kerusakan pada komponen yang berdekatan tinggi. Namun, teknik ini juga dapat memakan waktu dan tenaga kerja, dan mungkin tidak praktis untuk pemindahan atau pengerjaan ulang dalam skala besar.

Standar dan Sertifikasi Industri

Untuk memastikan kualitas dan kinerja pelapis konformal, beberapa standar dan sertifikasi industri telah ditetapkan. Standar-standar ini memberikan panduan untuk pengujian, evaluasi, dan kualifikasi pelapis konformal, membantu produsen untuk memilih pelapis yang paling tepat untuk aplikasi spesifik mereka.

Standar IPC-CC-830B

Standar IPC-CC-830B, yang dikembangkan oleh Association Connecting Electronics Industries (IPC), adalah salah satu standar yang paling dikenal luas untuk pelapis konformal. Standar ini menyediakan serangkaian persyaratan dan metode pengujian yang komprehensif untuk mengevaluasi kinerja pelapis konformal, termasuk:

- Penampilan dan fluoresensi

- Resistensi isolasi

- Kelembaban dan ketahanan isolasi

- Kejutan termal

- Fleksibilitas

- Mudah terbakar

- Resistensi jamur

- Tegangan tahan dielektrik

Standar IPC-CC-830B dapat diterapkan pada berbagai jenis pelapis konformal, termasuk akrilik, silikon, poliuretan, dan epoksi. Pelapis yang memenuhi persyaratan standar ini dianggap berkualitas tinggi dan cocok untuk digunakan dalam berbagai aplikasi.

Standar MIL-I-46058C

Standar MIL-I-46058C, yang awalnya dikembangkan oleh Departemen Pertahanan Amerika Serikat, merupakan pendahulu dari standar IPC-CC-830B. Meskipun standar ini sudah tidak aktif untuk desain baru sejak tahun 1998, standar ini masih banyak direferensikan dan digunakan untuk kualifikasi pelapis konformal, khususnya dalam aplikasi militer dan kedirgantaraan.

Standar MIL-I-46058C mencakup banyak metode dan persyaratan pengujian yang sama dengan standar IPC-CC-830B, dan pelapis yang memenuhi persyaratan satu standar umumnya dianggap memenuhi persyaratan standar lainnya.

Sertifikasi UL746E

Sertifikasi UL746E, yang dikembangkan oleh Underwriters Laboratories (UL), adalah sertifikasi keselamatan untuk pelapis konformal yang digunakan dalam peralatan elektronik. Sertifikasi ini mengevaluasi sifat kelistrikan dan sifat mudah terbakar dari pelapis konformal, memastikan bahwa pelapis ini tidak menimbulkan risiko kebakaran atau bahaya listrik saat digunakan pada peralatan elektronik konsumen.

Untuk mendapatkan sertifikasi UL746E, lapisan konformal harus menjalani serangkaian pengujian, termasuk:

- Tegangan tahan dielektrik

- Resistensi isolasi

- Indeks pelacakan komparatif (CTI)

- Mudah terbakar (UL94)

Pelapis yang memenuhi persyaratan sertifikasi UL746E dianggap aman untuk digunakan pada elektronik konsumen dan sering kali diwajibkan oleh produsen dan badan pengawas.

Parameter Pengujian

Selain persyaratan khusus dari standar IPC-CC-830B, MIL-I-46058C, dan UL746E, pelapis konformal juga dievaluasi menggunakan berbagai parameter pengujian lainnya. Parameter ini membantu memastikan bahwa pelapis akan bekerja seperti yang diharapkan dalam lingkungan dan aplikasi yang dimaksudkan. Beberapa parameter pengujian yang umum meliputi:

- Penampilan dan fluoresensi: Mengevaluasi penampilan visual dan fluoresensi UV lapisan, yang dapat menjadi penting untuk tujuan inspeksi dan kontrol kualitas.

- Resistensi isolasi: Mengukur kemampuan lapisan untuk menahan aliran arus listrik, yang sangat penting untuk mencegah korsleting dan kegagalan listrik lainnya.

- Pengujian tekanan lingkungan: Mengevaluasi kemampuan lapisan untuk menahan paparan berbagai tekanan lingkungan, seperti suhu ekstrem, kelembapan, semprotan garam, dan paparan bahan kimia.

- Guncangan dan fleksibilitas termal: Mengukur kemampuan lapisan untuk menahan perubahan suhu dan tekanan mekanis yang cepat tanpa retak atau delaminasi.

Proses Sertifikasi

Untuk mendapatkan sertifikasi standar IPC-CC-830B, MIL-I-46058C, atau UL746E, pelapis konformal harus menjalani proses pengujian dan evaluasi yang ketat. Proses ini biasanya melibatkan langkah-langkah berikut:

- Pemilihan sampel uji: Sampel representatif dari lapisan konformal dipilih untuk pengujian, bersama dengan substrat dan komponen uji yang sesuai.

- Persiapan sampel uji: Sampel uji disiapkan sesuai dengan persyaratan standar spesifik, termasuk pembersihan, masking, dan aplikasi pelapisan.

- Pengujian: Sampel yang disiapkan harus melalui berbagai metode pengujian dan persyaratan yang ditentukan dalam standar, seperti ketahanan isolasi, guncangan termal, dan pengujian mudah terbakar.

- Evaluasi hasil: Hasil pengujian dievaluasi terhadap kriteria penerimaan yang ditentukan dalam standar, dan ditentukan apakah pelapis memenuhi persyaratan untuk sertifikasi.

- Sertifikasi: Jika pelapis memenuhi semua persyaratan standar, maka pelapis ini akan mendapatkan sertifikasi dan dapat diberi label atau dipasarkan.

Untuk mempertahankan sertifikasi, pelapis konformal harus menjalani pengujian ulang dan evaluasi berkala untuk memastikan bahwa mereka terus memenuhi persyaratan standar yang relevan. Pengujian berkelanjutan ini membantu memastikan kualitas dan keandalan pelapis dalam jangka panjang.

Pertimbangan Peraturan

Selain standar dan sertifikasi industri, penggunaan pelapis konformal juga tunduk pada berbagai persyaratan peraturan. Persyaratan ini dirancang untuk memastikan keamanan dan kompatibilitas lingkungan dari pelapis konformal, serta untuk mendorong penggunaan dan pembuangan yang tepat.

Persyaratan Administrasi Keselamatan dan Kesehatan Kerja (OSHA)

Di Amerika Serikat, Administrasi Keselamatan dan Kesehatan Kerja (OSHA) menetapkan standar untuk keselamatan pekerja di tempat kerja, termasuk persyaratan penggunaan pelapis konformal. Persyaratan ini dirancang untuk melindungi pekerja dari potensi bahaya yang terkait dengan penggunaan bahan-bahan ini, seperti paparan pelarut, asap, dan bahan kimia lainnya.

Beberapa persyaratan utama OSHA yang terkait dengan pelapisan konformal meliputi:

- Komunikasi bahaya: Produsen dan pemberi kerja harus memberikan informasi kepada pekerja tentang bahaya yang terkait dengan pelapis konformal yang mereka gunakan, termasuk lembar data keselamatan (SDS) dan pelabelan wadah yang tepat.

- Alat pelindung diri (APD): Pekerja harus dilengkapi dengan APD yang sesuai, seperti sarung tangan, pelindung mata, dan pelindung pernapasan, saat bekerja dengan pelapis konformal.

- Ventilasi: Area kerja yang menggunakan pelapis konformal harus memiliki ventilasi yang memadai untuk mengendalikan paparan asap dan uap.

- Penyimpanan dan penanganan: Pelapis yang sesuai harus disimpan dan ditangani sesuai dengan persyaratan OSHA, termasuk pelabelan yang tepat, penyimpanan dalam wadah yang sesuai, dan pembuangan bahan limbah.

Peraturan Badan Perlindungan Lingkungan (EPA)

Badan Perlindungan Lingkungan Amerika Serikat (EPA) mengatur penggunaan dan pembuangan pelapis konformal untuk meminimalkan dampaknya terhadap lingkungan. Beberapa peraturan utama EPA yang terkait dengan pelapis konformal meliputi:

- Peraturan VOC: Banyak pelapis konformal mengandung senyawa organik yang mudah menguap (VOC), yang dapat berkontribusi pada polusi udara dan penipisan ozon. EPA menetapkan batasan kandungan VOC pada pelapis konformal dan mengharuskan produsen untuk menggunakan formulasi rendah VOC atau bebas VOC jika memungkinkan.

- Peraturan limbah berbahaya: Beberapa pelapis konformal dan produk limbahnya dapat diklasifikasikan sebagai limbah berbahaya berdasarkan peraturan EPA. Produsen dan pengguna bahan-bahan ini harus mengikuti prosedur pembuangan yang tepat untuk mencegah kontaminasi lingkungan.

- Zat perusak ozon: Beberapa formulasi pelapis konformal yang lebih tua mungkin mengandung zat perusak ozon, seperti klorofluorokarbon (CFC). Penggunaan zat-zat ini sekarang sangat dibatasi atau dilarang berdasarkan peraturan EPA.

Peraturan Daerah

Selain peraturan federal, penggunaan pelapis konformal juga dapat tunduk pada peraturan negara bagian dan lokal. Sebagai contoh, Dewan Sumber Daya Udara California (CARB) menetapkan batasan ketat pada kandungan VOC dari pelapis konformal yang dijual atau digunakan di negara bagian California.

Demikian pula, Uni Eropa memiliki seperangkat peraturannya sendiri yang mengatur penggunaan pelapis konformal, termasuk arahan Pembatasan Zat Berbahaya (RoHS) dan peraturan Registrasi, Evaluasi, Otorisasi, dan Pembatasan Bahan Kimia (REACH). Peraturan ini membatasi penggunaan zat berbahaya tertentu dalam produk elektronik dan mengharuskan produsen untuk mengungkapkan informasi tentang bahan kimia yang digunakan dalam produk mereka.

Sistem Harmonisasi Global (Global Harmonized System/GHS)

Sistem Harmonisasi Global untuk Klasifikasi dan Pelabelan Bahan Kimia (GHS) adalah standar internasional untuk klasifikasi dan pelabelan bahan kimia berbahaya, termasuk pelapis konformal. GHS menyediakan pendekatan standar untuk komunikasi bahaya, termasuk persyaratan untuk pelabelan dan lembar data keselamatan (SDS).

Berdasarkan GHS, pelapis konformal harus diklasifikasikan menurut bahaya fisik, kesehatan, dan lingkungannya, dan informasi ini harus dikomunikasikan kepada pengguna melalui pelabelan dan SDS yang sesuai. GHS juga menetapkan persyaratan untuk format dan isi SDS, memastikan bahwa pengguna memiliki akses ke informasi yang konsisten dan dapat diandalkan tentang bahaya yang terkait dengan bahan yang mereka gunakan.

Masalah Lingkungan yang Muncul

Seiring dengan meningkatnya kesadaran akan dampak lingkungan dari aktivitas manusia, peraturan dan standar baru bermunculan untuk mengatasi masalah ini. Dalam konteks pelapisan konformal, beberapa masalah lingkungan yang muncul meliputi:

- Potensi Pemanasan Global (GWP): Beberapa formulasi pelapis konformal mungkin mengandung senyawa dengan potensi pemanasan global yang tinggi, seperti hidrofluorokarbon (HFC). Produsen semakin beralih ke formulasi rendah GWP atau bebas GWP untuk meminimalkan dampak lingkungan.

- Opsi pelapisan yang berkelanjutan: Ada minat yang semakin besar dalam pengembangan dan penggunaan opsi pelapisan konformal yang berkelanjutan, seperti bahan berbasis bio atau bahan terbarukan, serta pelapis dengan dampak lingkungan yang berkurang selama siklus hidupnya.

Perbandingan dengan Metode Perlindungan PCB Lainnya

Metode perlindungan PCB umum lainnya termasuk pot dan enkapsulasi. Pada bagian ini, kami akan membandingkan pelapisan konformal dengan metode alternatif ini, mendiskusikan perbedaan, keunggulan, dan keterbatasannya.

Pelapisan Konformal vs Pot

Potting adalah proses di mana PCB dan komponennya sepenuhnya terbungkus dalam bahan pelindung yang solid, biasanya polimer termoseting seperti epoksi atau poliuretan. Bahan pot dituangkan atau disuntikkan ke dalam cetakan atau wadah yang berisi PCB, lalu diawetkan untuk membentuk blok monolitik yang kokoh.

Dibandingkan dengan pelapisan konformal, pot menawarkan beberapa keuntungan:

- Tingkat perlindungan yang lebih tinggi: Pot memberikan lapisan perlindungan yang lebih tebal dan lebih kuat daripada lapisan konformal, sehingga cocok untuk aplikasi yang memerlukan tingkat perlindungan tertinggi terhadap tekanan mekanis, guncangan, dan getaran.

- Penyegelan yang lebih baik: Pot benar-benar menyegel PCB dan komponennya, memberikan perlindungan yang sangat baik terhadap kelembapan, debu, dan kontaminan lainnya.

- Manajemen termal yang lebih baik: Bahan pot dapat membantu membuang panas dari PCB dan komponennya, meningkatkan manajemen termal dan mengurangi risiko panas berlebih.

Namun demikian, pot juga memiliki beberapa keterbatasan dibandingkan dengan pelapisan konformal:

- Peningkatan berat dan ukuran: Pot menambah berat dan ukuran yang signifikan pada rakitan PCB, yang dapat merugikan dalam aplikasi di mana ukuran dan berat merupakan faktor penting.

- Sulit untuk dikerjakan ulang: Setelah PCB dipot, akan sangat sulit untuk mengakses atau mengganti komponen individual tanpa merusak seluruh rakitan.

- Biaya lebih tinggi: Pot umumnya lebih mahal daripada pelapisan konformal, karena biaya material yang lebih tinggi dan kebutuhan akan peralatan dan perkakas khusus.

Pelapisan Konformal vs. Enkapsulasi

Enkapsulasi adalah proses di mana PCB dan komponennya benar-benar tertutup dalam cangkang pelindung atau rumah, biasanya terbuat dari plastik atau logam. Bahan enkapsulan dicetak atau dibentuk di sekitar PCB, menciptakan unit yang tertutup rapat dan mandiri.

Seperti pot, enkapsulasi menawarkan tingkat perlindungan yang lebih tinggi daripada pelapisan konformal, sehingga cocok untuk aplikasi yang membutuhkan tingkat perlindungan tertinggi terhadap tekanan mekanis, guncangan, dan getaran. Enkapsulasi juga memberikan penyegelan yang sangat baik terhadap kelembapan, debu, dan kontaminan lainnya.

Namun, enkapsulasi juga memiliki beberapa keterbatasan dibandingkan dengan pelapisan konformal:

- Peningkatan ukuran dan berat: Enkapsulasi menambah ukuran dan berat yang signifikan pada rakitan PCB, yang dapat merugikan dalam aplikasi di mana ukuran dan berat merupakan faktor yang sangat penting.

- Biaya lebih tinggi: Enkapsulasi umumnya lebih mahal daripada pelapisan konformal, karena biaya material yang lebih tinggi dan kebutuhan akan peralatan dan perkakas khusus.

- Akses terbatas: Setelah PCB dienkapsulasi, akan sangat sulit untuk mengakses atau mengganti komponen individual tanpa merusak seluruh rakitan.

Faktor-faktor yang Mempengaruhi Pilihan Metode Perlindungan

Pilihan antara pelapisan konformal, pot, dan enkapsulasi bergantung pada berbagai faktor, termasuk:

- Tingkat paparan lingkungan: Tingkat perlindungan yang diperlukan akan bergantung pada tingkat paparan lingkungan yang diharapkan, seperti suhu, kelembapan, getaran, dan paparan bahan kimia.

- Persyaratan perbaikan: Jika rakitan PCB harus mudah diperbaiki atau diservis, pelapisan konformal mungkin merupakan pilihan yang lebih disukai, karena memungkinkan akses yang lebih mudah ke masing-masing komponen.

- Pertimbangan biaya: Biaya metode perlindungan, termasuk bahan, peralatan, dan tenaga kerja, harus seimbang dengan tingkat perlindungan yang diperlukan dan biaya keseluruhan produk akhir.

- Volume produksi: Pilihan metode perlindungan juga dapat dipengaruhi oleh volume produksi, karena beberapa metode, seperti pot dan enkapsulasi, mungkin lebih hemat biaya untuk proses produksi bervolume tinggi.

Pendekatan Perlindungan Hibrida

Dalam beberapa kasus, kombinasi metode perlindungan dapat digunakan untuk mencapai tingkat perlindungan yang diinginkan sambil menyeimbangkan persyaratan biaya dan kinerja. Sebagai contoh, rakitan PCB dapat secara selektif dimasukkan ke dalam pot atau dienkapsulasi di area yang membutuhkan tingkat perlindungan tertinggi, sementara area lainnya dilindungi dengan lapisan konformal.

Pendekatan perlindungan hibrida dapat menawarkan yang terbaik dari kedua dunia, memberikan perlindungan yang ditargetkan di tempat yang paling dibutuhkan sambil meminimalkan biaya dan berat tambahan dari pot atau enkapsulasi penuh.

Studi kasus dan contoh pendekatan perlindungan hibrida yang berhasil meliputi:

- Elektronik otomotif: Dalam aplikasi otomotif, pendekatan perlindungan hibrida biasanya digunakan untuk melindungi komponen penting, seperti modul kontrol mesin dan sensor, dari kondisi lingkungan yang keras. Sebagai contoh, PCB dapat secara selektif ditempatkan di area yang terpapar getaran atau kelembapan tingkat tinggi, sementara area lainnya dilindungi dengan lapisan konformal.

- Perangkat medis: Pada perangkat medis, pendekatan perlindungan hibrida digunakan untuk memastikan keandalan dan keamanan komponen penting, seperti perangkat implan dan peralatan pendukung kehidupan. Misalnya, PCB dapat dikemas dalam wadah yang biokompatibel, sedangkan komponen internal dilindungi dengan lapisan konformal untuk memudahkan servis dan perbaikan.

- Kontrol industri: Dalam aplikasi kontrol industri, pendekatan perlindungan hibrida digunakan untuk melindungi PCB dari kondisi lingkungan yang keras, seperti suhu tinggi, getaran, dan paparan bahan kimia. Misalnya, PCB dapat ditempatkan secara selektif di area yang terpapar getaran atau kelembapan tingkat tinggi, sementara area lain dilindungi dengan lapisan konformal untuk memudahkan perawatan dan pemecahan masalah.