Teknologi PCB HDI mengubah desain elektronik, memungkinkan penciptaan perangkat yang lebih kecil dan lebih bertenaga. Teknologi ini memungkinkan sirkuit yang lebih padat dan performa yang lebih baik. Artikel ini membahas jenis, manfaat, tantangan, dan aplikasi PCB HDI.

Apa itu Teknologi PCB Interkoneksi Densitas Tinggi (HDI)

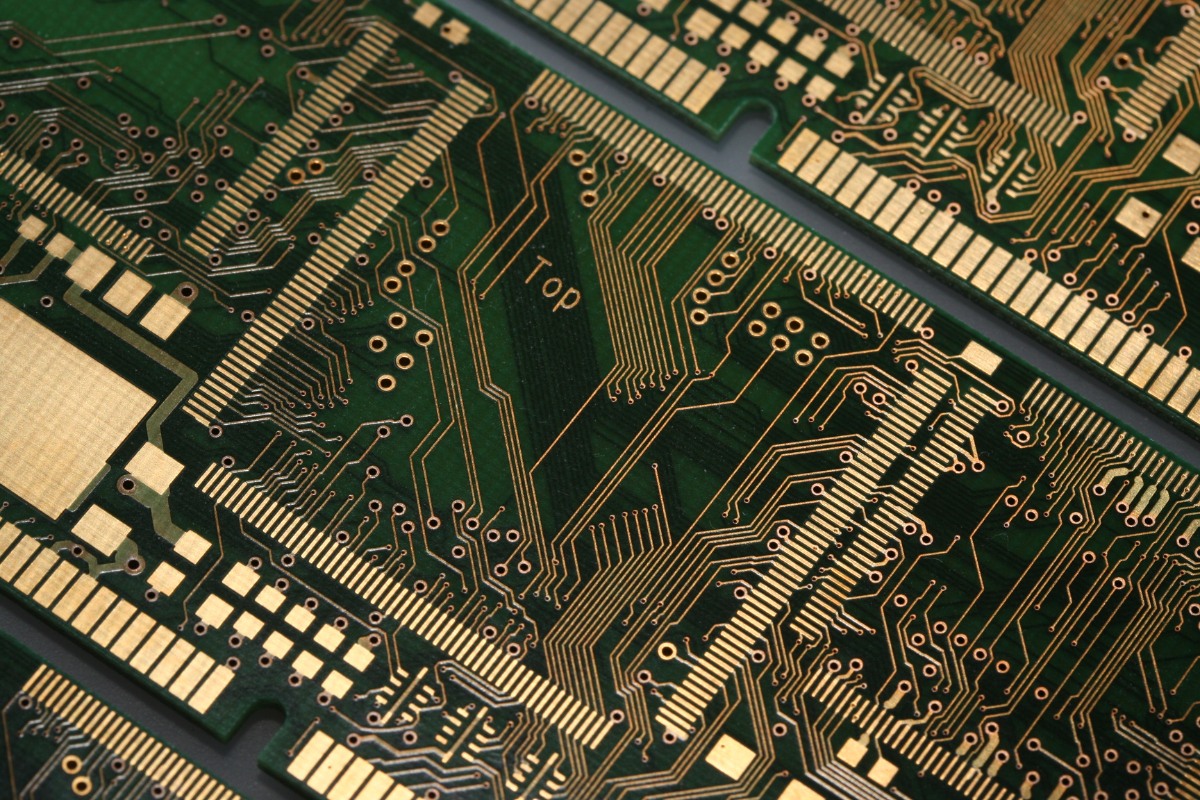

Teknologi PCB High-Density Interconnect (HDI) mengacu pada desain papan sirkuit tercetak yang mencapai kepadatan kabel yang lebih tinggi per satuan luas dibandingkan dengan PCB konvensional. Teknologi canggih ini memungkinkan pembuatan perangkat elektronik yang lebih ringkas dan canggih dengan memaksimalkan penggunaan ruang yang tersedia pada papan sirkuit.

Karakteristik Utama PCB HDI

PCB HDI memiliki beberapa fitur khas yang membedakannya dari PCB tradisional. PCB HDI memiliki garis dan spasi ≤ 100μm, sehingga memungkinkan perutean sambungan listrik yang lebih padat. Microvias dibor dengan laser untuk membuat sambungan antar lapisan. Vias ini lebih kecil dari 150μm dan menangkap bantalan berdiameter kurang dari 400μm. Papan HDI memiliki kepadatan bantalan koneksi lebih besar dari 20 bantalan / cm². PCB HDI menggunakan vias buta dan vias lubang tembus yang terkubur, memberikan fleksibilitas yang lebih besar dalam perutean dan koneksi lapisan.

Perbedaan Struktural dari PCB Tradisional

Struktur PCB HDI berbeda secara signifikan dari PCB lapisan tunggal tradisional:

- Beberapa Lapisan: PCB HDI biasanya memiliki lebih dari satu lapisan, biasanya berkisar antara dua hingga lima lapisan, dengan papan tiga dan empat lapisan adalah yang paling umum.

- Fungsi Lapisan: Setiap lapisan dalam PCB HDI memiliki tujuan tertentu:

- Lapisan 1 (Lapisan Tembaga): Ini adalah lapisan utama untuk jejak sinyal dan koneksi daya/arde. Lapisan ini juga menampung vias untuk koneksi antar-lapisan.

- Lapisan 2 (Bidang arde): Lapisan tembaga satu sisi yang membantu pembuangan panas dan menyediakan penghalang untuk mencegah gangguan sinyal.

- Lapisan 3 (Lapisan Sinyal): Lapisan ini berisi jejak sinyal, biasanya disusun dengan satu baris per pin komponen dan 8 atau 10 pin per komponen.

- Lapisan 4 (Bantalan Komponen): Lapisan ini berisi bantalan untuk koneksi komponen, dengan masing-masing bantalan yang terhubung ke vias yang sesuai dan jejak sinyal pada lapisan lainnya.

- Metode Interkoneksi Tingkat Lanjut: PCB HDI menggunakan teknik interkoneksi yang canggih, termasuk microvias bertumpuk dan terhuyung-huyung, yang meningkatkan fungsionalitas dan kekompakan papan secara keseluruhan.

Jenis-jenis PCB HDI Menurut IPC 2226

Institute for Printed Circuits (IPC) telah menetapkan sistem klasifikasi untuk PCB HDI dalam standar IPC-2226. Klasifikasi ini membantu perancang dan produsen berkomunikasi secara efektif tentang kompleksitas dan kemampuan desain PCB HDI yang berbeda.

Jenis-jenis PCB HDI Menurut IPC 2226

IPC-2226 memisahkan PCB HDI ke dalam tipe I hingga VI, tergantung pada penggunaan dan kompleksitasnya. Namun, Tipe I, II, dan III adalah yang paling umum digunakan dalam industri. Setiap tipe ditentukan oleh struktur lapisan spesifik dan melalui konfigurasi.

PCB HDI Tipe I

PCB HDI Tipe I dicirikan oleh fitur-fitur berikut:

- Lapisan Microvia Tunggal: Papan ini memiliki lapisan microvia tunggal pada satu atau kedua sisi inti.

- Teknologi Via: Mereka menggunakan teknologi plated through-hole (PTH) dan plated microvia untuk interkoneksi.

- Jenis Via: Papan tipe I memiliki vias buta tetapi tidak termasuk vias yang terkubur.

PCB HDI Tipe I mewakili bentuk paling sederhana dari teknologi HDI dan sering digunakan dalam aplikasi yang membutuhkan peningkatan kepadatan yang moderat dibandingkan PCB tradisional.

PCB HDI Tipe II

PCB HDI Tipe II memiliki beberapa kesamaan dengan Tipe I tetapi menawarkan kemampuan tambahan:

- Lapisan Microvia Tunggal: Seperti Tipe I, papan ini memiliki lapisan microvia tunggal pada satu atau kedua sisi inti.

- Via Technologies: Mereka menggunakan teknologi plated through-hole (PTH) dan plated microvia untuk interkoneksi.

- Tipe Via: Tidak seperti Tipe I, papan Tipe II mencakup vias buta dan vias yang terkubur.

Penyertaan vias yang terkubur pada PCB HDI Tipe II memungkinkan opsi perutean yang lebih kompleks dan desain dengan kepadatan yang lebih tinggi dibandingkan dengan Tipe I.

PCB HDI Tipe III

PCB HDI Tipe III mewakili langkah yang signifikan dalam hal kompleksitas dan kepadatan:

- Beberapa Lapisan Microvia: Papan ini memiliki setidaknya dua lapisan mikrovia pada satu atau kedua sisi inti.

- Via Technologies: Mereka menggunakan lubang tembus berlapis (PTH) dan koneksi mikrovia berlapis.

- Melalui Jenis: Papan tipe III menggabungkan vias buta dan vias yang terkubur.

Beberapa lapisan mikrovias dalam PCB HDI Tipe III memungkinkan kepadatan perutean yang lebih besar dan fleksibilitas desain, sehingga cocok untuk perangkat elektronik yang paling kompleks dan ringkas.

Terminologi Konstruksi

Untuk menggambarkan struktur lapisan PCB HDI, digunakan terminologi khusus:

- 1+N+1: Ini mengindikasikan satu lapisan mikrovias pada setiap sisi inti. "N" menunjukkan jumlah lapisan inti.

- 2+N+2: Struktur ini memiliki dua lapisan mikrovias di setiap sisi inti.

- 3+N+3: Struktur canggih ini memiliki tiga lapisan mikrovias pada setiap sisi inti.

Ketika kita beralih dari struktur 1+N+1 ke 3+N+3, kompleksitas dan densitas PCB HDI meningkat, memungkinkan desain yang lebih canggih, tetapi juga memerlukan proses manufaktur yang lebih canggih.

Keuntungan dari PCB Interkoneksi Kepadatan Tinggi

PCB HDI menawarkan keunggulan yang signifikan dibandingkan PCB tradisional, sehingga menjadi populer di berbagai industri. Mengapa mereka mendapatkan popularitas di seluruh industri? Manfaat ini berasal dari fitur desain yang unik dan proses manufaktur yang canggih.

Pengurangan Ukuran dan Berat Badan

Salah satu keuntungan utama dari PCB HDI adalah kemampuannya untuk mengurangi ukuran dan berat perangkat elektronik secara signifikan. Lebih banyak komponen dapat ditempatkan di kedua sisi papan menggunakan teknologi HDI, memaksimalkan penggunaan ruang yang tersedia. Garis dan spasi yang lebih halus (biasanya ≤ 100μm) memungkinkan perutean sambungan listrik yang lebih ringkas. Vias kecil yang dibor dengan laser memungkinkan koneksi lapisan-ke-lapisan yang lebih efisien tanpa menghabiskan ruang sebanyak vias lubang tembus tradisional. Fitur-fitur ini digabungkan untuk membuat PCB yang lebih kecil dan lebih ringan daripada rekan-rekan tradisional mereka. PCB HDI sering kali dapat mencapai fungsionalitas yang sama dengan PCB tradisional dalam ukuran dan berat yang lebih kecil. Hal ini sangat penting dalam aplikasi yang memiliki ruang terbatas, seperti ponsel cerdas, perangkat yang dapat dikenakan, dan peralatan ruang angkasa.

Penghematan Biaya

Biaya produksi awal PCB HDI mungkin lebih tinggi daripada PCB tradisional, tetapi dapat menghasilkan penghematan biaya secara keseluruhan dalam jangka panjang. Desain yang ringkas sering kali membutuhkan lebih sedikit bahan baku, sehingga berpotensi menurunkan biaya bahan. Dalam banyak kasus, teknologi HDI memungkinkan desainer untuk mencapai fungsionalitas yang sama dengan lebih sedikit lapisan daripada yang dibutuhkan oleh PCB tradisional. Kepadatan yang lebih tinggi terkadang memungkinkan desainer untuk menggabungkan beberapa papan ke dalam satu papan HDI, sehingga mengurangi kompleksitas dan biaya sistem secara keseluruhan. Proses manufaktur tingkat lanjut dapat menghasilkan hasil yang lebih tinggi dan lebih sedikit cacat, sehingga berpotensi mengurangi pemborosan dan biaya pengerjaan ulang. Meskipun biaya di muka mungkin tampak lebih tinggi, ketika mempertimbangkan seluruh siklus hidup produk, PCB HDI dapat menawarkan keuntungan biaya.

Kinerja dan Keandalan yang Ditingkatkan

Tentu saja, PCB HDI tidak hanya menawarkan manfaat ukuran dan biaya; mereka memberikan peningkatan substansial dalam kinerja dan keandalan. Panjang jalur yang lebih pendek dan ukuran yang lebih kecil menghasilkan kehilangan sinyal yang lebih rendah, mengurangi crosstalk, dan lebih sedikit masalah dengan pantulan sinyal. Desain yang ringkas memungkinkan jalur sinyal yang lebih pendek, sehingga memungkinkan operasi dengan kecepatan yang lebih tinggi. Menggunakan beberapa lapisan tipis memungkinkan distribusi daya dan arde yang lebih efektif, mengurangi kebisingan, dan meningkatkan kinerja sistem secara keseluruhan. Menyebarkan komponen pada beberapa lapisan dapat membantu pembuangan panas, sehingga meningkatkan kinerja termal perangkat. Microvias, yang memiliki rasio aspek yang lebih kecil, dapat menghasilkan koneksi yang lebih andal dan meningkatkan keandalan board secara keseluruhan. Ini adalah faktor penting dalam aplikasi yang menuntut. Peningkatan kinerja ini membuat PCB HDI sangat cocok untuk aplikasi frekuensi tinggi dan perangkat yang membutuhkan keandalan tinggi, seperti peralatan medis dan sistem kedirgantaraan.

Efisiensi Produksi

Teknologi PCB HDI menawarkan beberapa keuntungan dalam efisiensi produksi. Efisiensi desain dapat menghasilkan siklus pengembangan yang lebih pendek dan waktu yang lebih cepat ke pasar untuk produk baru. Kepadatan komponen yang lebih tinggi dan kemampuan perutean yang lebih baik menyederhanakan proses perakitan secara keseluruhan. Desain HDI tingkat lanjut sering kali menggabungkan fitur yang membuat pengujian lebih mudah dan lebih komprehensif, sehingga berpotensi mengurangi masalah di lapangan. Sifat modular dari beberapa desain HDI dapat membuatnya lebih mudah untuk mengimplementasikan perubahan atau pembaruan desain tanpa memerlukan desain ulang papan yang lengkap. Efisiensi produksi ini dapat sangat berharga dalam industri dengan siklus produk yang cepat atau di mana mencapai pasar dengan cepat merupakan keunggulan kompetitif utama.

Fitur Utama PCB Interkoneksi Kepadatan Tinggi

PCB HDI dicirikan oleh beberapa fitur yang memungkinkan kinerja superior dan desain yang ringkas.

Melalui Teknologi

Fitur yang menonjol dari PCB HDI adalah teknologi yang canggih. Vias adalah lubang kecil yang menghubungkan berbagai lapisan PCB, dan teknologi HDI membawanya ke tingkat yang baru. Microvias adalah vias yang sangat kecil. Vias ini dibuat dengan menggunakan teknik pengeboran laser, yang memungkinkan pembuatan lubang berdiameter kecil yang presisi. Perutean yang lebih padat dan penggunaan ruang papan yang lebih efisien dimungkinkan oleh microvias. Blind Vias menghubungkan lapisan luar ke satu atau lebih lapisan dalam tetapi tidak meluas ke seluruh papan. Mereka memungkinkan opsi perutean yang lebih fleksibel dan dapat membantu mengurangi ketebalan papan secara keseluruhan. Vias yang terkubur menghubungkan lapisan dalam PCB tetapi tidak meluas ke lapisan luar. Mereka memberikan fleksibilitas perutean tambahan dan dapat membantu meningkatkan integritas sinyal dengan mengurangi panjang jalur sinyal. PCB HDI sering menggunakan kombinasi vias bertumpuk (vias yang ditempatkan langsung di atas satu sama lain melalui beberapa lapisan) dan vias terhuyung-huyung (vias yang diimbangi satu sama lain) untuk membuat struktur interkoneksi yang kompleks. Teknologi canggih ini memungkinkan PCB HDI mencapai kepadatan koneksi yang jauh lebih tinggi daripada PCB tradisional, sehingga memungkinkan sirkuit yang lebih kompleks di area yang lebih kecil.

Konstruksi dan Pelapisan

PCB HDI menggunakan teknik konstruksi dan pelapisan yang canggih untuk memaksimalkan kepadatan dan kinerja. Lebih banyak lapisan perutean dalam ketebalan papan yang sama diperbolehkan dengan menggunakan lebih banyak lapisan yang lebih tipis. Sequential Build-Up adalah metode konstruksi yang melibatkan pembuatan PCB lapis demi lapis, memungkinkan pembuatan struktur kompleks dengan beberapa lapisan mikrovias. Beberapa desain HDI tingkat lanjut menggunakan konstruksi tanpa biji, di mana PCB dibangun dari tengah ke luar, daripada memulai dengan inti. Hal ini memungkinkan papan yang lebih tipis dan desain yang lebih fleksibel. PCB HDI sering kali menggunakan bahan laminasi canggih dengan sifat listrik dan termal yang lebih baik daripada bahan FR-4 tradisional. Bahan-bahan ini dapat meningkatkan integritas sinyal dan membantu mengelola panas yang dihasilkan oleh komponen yang padat.

Lebar dan Spasi Jejak

PCB HDI terkenal karena kemampuannya untuk membuat jejak dan ruang yang jauh lebih halus daripada PCB tradisional. PCB HDI biasanya memiliki lebar jejak 100μm atau kurang, dengan beberapa desain canggih mencapai lebar sekecil 50μm atau 25μm. Ruang antara jejak bisa sekecil lebar jejak, memungkinkan perutean yang sangat padat. PCB HDI sering kali memiliki rasio aspek yang lebih rendah (rasio kedalaman lubang dengan diameternya) untuk vias, meningkatkan keandalan dan kemampuan manufaktur. Jejak halus dan jarak yang rapat ini memungkinkan lebih banyak sinyal untuk dirutekan di area tertentu, yang berkontribusi pada peningkatan kepadatan desain HDI secara keseluruhan.

Jumlah Interkoneksi yang Lebih Tinggi

Teknologi canggih, teknik pelapisan yang canggih, dan kemampuan penelusuran yang baik memungkinkan PCB HDI mencapai jumlah interkoneksi yang jauh lebih tinggi per satuan luas. PCB HDI dapat mencapai kepadatan pad yang lebih besar dari 20 pad/cm², lebih tinggi dari PCB tradisional. Perutean sinyal yang lebih efisien dimungkinkan oleh kemampuan untuk menggunakan microvias dan jejak halus, mengurangi jumlah lapisan yang diperlukan untuk kompleksitas sirkuit tertentu. Kepadatan perutean yang lebih tinggi memungkinkan komponen ditempatkan lebih dekat satu sama lain, meningkatkan kepadatan papan secara keseluruhan.

Aplikasi Umum PCB HDI di Berbagai Industri

Teknologi PCB HDI digunakan secara luas di berbagai industri karena kemampuannya yang unik. Ukurannya yang ringkas, performa yang ditingkatkan, dan keandalannya membuatnya ideal untuk berbagai aplikasi di mana ruang terbatas, dan performa tinggi sangat penting.

Elektronik Konsumen

Industri elektronik konsumen mungkin paling diuntungkan dari teknologi PCB HDI. Dorongan konstan untuk perangkat yang lebih kecil, lebih ringan, dan lebih bertenaga selaras dengan kemampuan PCB HDI.

- Ponsel cerdas dan Tablet: Teknologi HDI memungkinkan miniaturisasi dan fungsionalitas yang lebih baik dari perangkat-perangkat ini. Kemampuan untuk mengemas lebih banyak komponen ke dalam ruang yang lebih kecil memungkinkan perangkat yang lebih tipis dengan lebih banyak fitur.

- Perangkat yang Dapat Dipakai: Jam tangan pintar, pelacak kebugaran, dan perangkat yang dapat dikenakan lainnya sangat bergantung pada PCB HDI untuk desainnya yang ringkas dan ringan. Faktor bentuk kecil dari perangkat ini mengharuskan penggunaan teknologi HDI agar sesuai dengan semua komponen yang diperlukan.

- Laptop dan Kamera Digital: PCB HDI memungkinkan laptop dan kamera yang lebih kecil dan lebih bertenaga. Kepadatan perutean yang meningkat memungkinkan produsen menambahkan lebih banyak fitur sekaligus mempertahankan atau bahkan mengurangi ukuran perangkat.

Militer / Dirgantara

Sektor militer dan kedirgantaraan membutuhkan elektronik yang tidak hanya ringkas tetapi juga sangat andal dan mampu bertahan di lingkungan yang keras. PCB HDI memenuhi persyaratan yang berat ini.

- Penerbangan dan Amunisi Cerdas: PCB HDI digunakan dalam berbagai peralatan penerbangan dan sistem senjata pintar karena kemampuannya untuk memberikan kinerja tinggi dalam paket kecil.

- Satelit dan Peralatan Luar Angkasa: Pengurangan berat yang ditawarkan oleh PCB HDI sangat berharga dalam aplikasi luar angkasa, di mana setiap gram sangat berarti.

- Sistem Komunikasi Militer: Integritas sinyal yang ditingkatkan dari PCB HDI membuatnya ideal untuk sistem komunikasi frekuensi tinggi yang digunakan dalam aplikasi militer.

Aplikasi Daya Tinggi

Meskipun ukurannya kecil, PCB HDI juga digunakan dalam aplikasi berdaya tinggi karena kemampuan pembuangan panasnya yang efisien.

- Catu Daya: PCB HDI digunakan dalam catu daya karena keandalannya yang tinggi dan kemampuannya menangani daya tinggi dalam faktor bentuk yang ringkas.

- Kontrol Motor: Kemampuan untuk merutekan sinyal daya dan kontrol secara efisien membuat PCB HDI cocok untuk sistem kontrol motor yang canggih.

Peralatan Medis

Industri medis mendapat manfaat dari ukuran yang ringkas dan keandalan yang tinggi dari PCB HDI, terutama pada perangkat implan dan portabel.

- Sistem Pencitraan Medis: Mesin sinar-X, pemindai MRI, dan perangkat pencitraan lainnya menggunakan PCB HDI untuk ketepatan dan keandalannya.

- Perangkat Implan: Alat pacu jantung, defibrilator, dan perangkat medis implan lainnya mengandalkan PCB HDI untuk mencapai ukuran kecil yang diperlukan untuk implantasi sekaligus mempertahankan fungsionalitas yang tinggi.

- Peralatan Medis Portabel: Penganalisis darah, perangkat ultrasound portabel, dan peralatan medis portabel lainnya mendapat manfaat dari ukuran yang ringkas dan kinerja tinggi PCB HDI.

Telekomunikasi

Industri telekomunikasi sangat bergantung pada PCB HDI untuk memenuhi permintaan yang semakin meningkat akan peralatan komunikasi yang lebih cepat dan ringkas.

- Router dan Sakelar: PCB HDI digunakan pada peralatan telekomunikasi seperti router dan sakelar untuk memberikan performa tinggi dalam faktor bentuk yang ringkas.

- Infrastruktur 5G: Kemampuan frekuensi tinggi dari PCB HDI menjadikannya komponen penting dalam peralatan jaringan 5G.

- Komunikasi Serat Optik: PCB HDI digunakan dalam berbagai perangkat komunikasi serat optik karena kemampuannya menangani sinyal berkecepatan tinggi dengan kerugian minimal.

Otomasi Industri

Sektor industri memanfaatkan PCB HDI karena keandalan dan kemampuannya untuk mengemas fungsionalitas yang kompleks ke dalam ruang yang kecil.

- Panel Kontrol dan Sistem Otomasi: PCB HDI digunakan dalam panel kontrol industri dan sistem otomasi karena keandalan dan kemampuannya untuk beroperasi di lingkungan yang keras.

- Perangkat IoT: Perangkat Internet of Things (IoT) industri sering kali menggunakan PCB HDI untuk mencapai fungsionalitas yang diperlukan dalam faktor bentuk yang ringkas.

- Robotika: Ukuran yang ringkas dan performa tinggi dari PCB HDI membuatnya ideal untuk digunakan dalam sistem robotik, di mana ruang sering kali menjadi masalah.

Elektronik Otomotif

Industri otomotif semakin mengandalkan PCB HDI karena kendaraan menjadi lebih canggih secara elektronik.

- Unit Kontrol Mesin (ECU): PCB HDI digunakan dalam ECU untuk mengontrol berbagai fungsi seperti manajemen mesin, kontrol transmisi, dan sistem rem.

- Sistem Bantuan Pengemudi Tingkat Lanjut (ADAS): Sirkuit kompleks yang diperlukan untuk fitur-fitur seperti kontrol jelajah adaptif, peringatan keluar jalur, dan pengereman darurat otomatis sering kali mengandalkan PCB HDI.

- Sistem Infotainment: Ukuran yang ringkas dan performa tinggi dari PCB HDI memungkinkan pembuatan sistem hiburan dan informasi dalam mobil yang canggih.

Tantangan dalam Menerapkan Teknologi HDI dan Ultra HDI

Teknologi HDI dan Ultra HDI menghadirkan tantangan. Tantangan ini berkisar dari kerumitan teknis hingga rintangan organisasi dan kendala manufaktur. Rintangan apa saja yang harus diatasi untuk mengimplementasikannya dengan sukses? Memahami tantangan-tantangan ini sangat penting untuk berhasil mengadopsi teknologi HDI.

Kompleksitas Teknis

Teknologi HDI memperkenalkan beberapa tantangan teknis. Salah satu tantangan utama adalah mencapai dan mempertahankan dimensi garis dan ruang yang sangat halus yang diperlukan. Hal ini sering kali mendorong batas kemampuan manufaktur saat ini dan memerlukan kontrol yang tepat selama proses produksi. Kontrol impedansi yang tepat menjadi lebih menantang ketika kecepatan sinyal meningkat dan lebar jejak berkurang. Mempertahankan integritas sinyal dalam aplikasi berkecepatan tinggi sangat penting. Kepadatan komponen yang tinggi dapat menyebabkan tantangan pembuangan panas yang signifikan. Solusi manajemen termal yang efektif harus diterapkan untuk mencegah panas berlebih dan memastikan pengoperasian yang andal. Hal ini tidak dapat ditawar. Sinyal berkecepatan tinggi rentan terhadap masalah seperti crosstalk, interferensi elektromagnetik (EMI), dan pantulan sinyal. Masalah-masalah ini menjadi lebih jelas ketika kepadatan meningkat dan harus dikelola melalui teknik desain yang tepat.

Rintangan Organisasi

Menerapkan teknologi HDI sering kali membutuhkan perubahan yang signifikan dalam sebuah organisasi. Perusahaan mungkin menghadapi penolakan untuk mengadopsi teknologi baru karena alur kerja yang sudah mengakar dan penghindaran risiko. Mengatasi resistensi ini membutuhkan komunikasi dan kepemimpinan yang efektif untuk menyelaraskan adopsi teknologi dengan tujuan bisnis. Menerapkan teknologi HDI sering kali memerlukan perubahan pada desain dan alur kerja manufaktur yang ada. Hal ini bisa jadi sulit dan mungkin memerlukan pelatihan ulang staf dan reorganisasi proses. Teknologi HDI sering kali membutuhkan peralatan dan perangkat lunak khusus, yang dapat mewakili investasi yang signifikan bagi perusahaan.

Kolaborasi dengan Fabrikator

Implementasi teknologi HDI membutuhkan kolaborasi yang erat antara desainer dan fabrikator. Desainer perlu bekerja sama dengan fabrikator di awal proses desain untuk mengatasi masalah manufakturabilitas dan mengoptimalkan desain untuk produksi. Potensi masalah manufaktur dapat diidentifikasi dan diselesaikan melalui kolaborasi sebelum menyebabkan pengerjaan ulang atau penundaan yang mahal. Hal ini sangat penting mengingat toleransi yang ketat yang terlibat dalam pembuatan HDI. Desainer dan perakit harus bekerja sama untuk menetapkan dan mematuhi aturan desain yang memastikan kemampuan manufaktur sekaligus memenuhi persyaratan kinerja desain.

Pendidikan dan Pelatihan

Pendidikan dan pelatihan berkelanjutan diperlukan untuk teknologi HDI. Desainer memerlukan program pelatihan yang komprehensif untuk menguasai teknologi HDI dan Ultra HDI secara efektif. Hal ini termasuk memahami aturan desain baru, proses manufaktur, dan teknik simulasi. Agar tetap mengikuti tren dan standar yang sedang berkembang, diperlukan pembelajaran dan pengembangan profesional yang berkelanjutan. Hal ini dapat menjadi tantangan dalam lingkungan industri yang bergerak cepat. Desain HDI yang efektif sering kali membutuhkan pengetahuan yang mencakup berbagai disiplin ilmu, termasuk teknik elektro, ilmu material, dan proses manufaktur.

Kendala Manufaktur

Faktanya, manufaktur HDI mendorong batas teknologi fabrikasi saat ini. Ketepatan yang diperlukan dapat mendorong batas teknologi fabrikasi saat ini, khususnya untuk desain Ultra HDI. Seiring dengan berkurangnya ukuran fitur dan meningkatnya kompleksitas, mempertahankan hasil produksi yang tinggi menjadi lebih menantang. Hal ini dapat berdampak pada biaya dan jadwal produksi. Beberapa desain HDI tingkat lanjut mungkin memerlukan bahan khusus yang mungkin sulit diperoleh atau dikerjakan. Tidak semua produsen PCB memiliki peralatan khusus yang diperlukan untuk pembuatan HDI tingkat lanjut, yang dapat membatasi pilihan untuk produksi.

Pertimbangan Desain untuk PCB Interkoneksi Kepadatan Tinggi

Merancang PCB HDI memerlukan pertimbangan yang cermat terhadap berbagai faktor untuk memastikan kinerja, keandalan, dan kemampuan manufaktur yang optimal. Tantangan dan peluang desain baru diperkenalkan yang harus dinavigasi oleh para desainer.

Melalui Desain dan Penempatan

Melalui desain dan penempatan adalah aspek penting dari desain PCB HDI:

- Kapasitansi dan Penundaan Via: Desainer harus mempertimbangkan kapasitansi dan penundaan yang disebabkan oleh via, terutama dalam desain kecepatan tinggi. Nilai spesifik untuk kapasitansi dan penundaan via penting untuk kepatuhan terhadap batasan dan akurasi simulasi.

- Desain Microvia: Memanfaatkan microvias untuk menghubungkan beberapa lapisan secara efisien, mengurangi ukuran keseluruhan dan meningkatkan integritas sinyal. Rasio aspek mikrovia harus dipertahankan pada 0,75:1 atau lebih rendah untuk memastikan pelapisan yang andal dan sambungan listrik yang kuat.

- Vias Bertumpuk dan Vias Terhuyung-huyung: Pahami perbedaan antara vias bertumpuk dan staggered dan pilih jenis yang sesuai berdasarkan persyaratan desain dan pertimbangan biaya. Vias bertumpuk dapat menyediakan koneksi langsung melalui beberapa lapisan, sedangkan vias terhuyung-huyung dapat menawarkan fleksibilitas yang lebih besar dalam perutean.

- Vias dalam Bantalan: Pertimbangkan untuk menempatkan vias di dalam bantalan komponen untuk memfasilitasi kepadatan yang lebih ketat dan meningkatkan efisiensi perutean. Teknik ini dapat secara signifikan mengurangi jejak PCB, tetapi memerlukan pertimbangan yang cermat terhadap kemampuan manufaktur.

Strategi Perutean

Perutean yang efektif sangat penting untuk memaksimalkan manfaat teknologi HDI:

- Aturan yang Dilokalkan: Tentukan aturan lokal untuk lebar jalur, jarak bebas, dan ukuran jalur untuk mencapai kepadatan yang diperlukan untuk perutean yang jauh dari pin dengan kepadatan tinggi. Hal ini memungkinkan penggunaan ruang yang lebih efisien di area-area penting pada papan.

- Sudut 45 Derajat: Perutean dengan sudut 45 derajat yang sebenarnya menciptakan jalur keluar dari area pad dengan kepadatan tinggi, sehingga meningkatkan kemampuan manufaktur dan integritas sinyal.

- Penumpukan Lapisan: Rencanakan dengan cermat penumpukan lapisan untuk meminimalkan jumlah lapisan sekaligus memenuhi persyaratan integritas sinyal dan distribusi daya. Pertimbangkan untuk menggunakan susunan asimetris bila diperlukan untuk mengoptimalkan kebutuhan desain tertentu.

- Perutean Pasangan Diferensial: Untuk sinyal berkecepatan tinggi, berikan perhatian khusus pada perutean pasangan diferensial. Pertahankan jarak yang konsisten dan pencocokan panjang untuk memastikan integritas sinyal.

Pemilihan Bahan

Memilih bahan yang tepat sangat penting untuk kinerja PCB HDI:

- Bahan Dielektrik: Pilih bahan dielektrik yang sesuai berdasarkan konstanta dielektrik, faktor disipasi, dan sifat termal. Bahan dengan kerugian rendah sering kali lebih disukai untuk aplikasi frekuensi tinggi.

- Kertas Tembaga: Pilih foil tembaga berkualitas tinggi dengan ketebalan yang sesuai untuk memastikan etsa yang tepat pada jejak halus dan meminimalkan risiko cacat. Kertas tembaga ultra-tipis mungkin diperlukan untuk lebar jejak yang terbaik.

- Bahan Manajemen Termal: Pertimbangkan untuk menggabungkan bahan atau struktur manajemen termal, seperti vias termal atau heat sink yang tertanam, untuk mengatasi tantangan pembuangan panas dari komponen yang padat.

Desain untuk Kemampuan Produksi (DFM)

Memastikan kemampuan manufaktur sangat penting untuk produksi PCB HDI yang sukses:

- Kolaborasi Awal dengan Produsen: Libatkan produsen di awal proses desain untuk mengatasi potensi masalah manufaktur dan mengoptimalkan desain agar dapat diproduksi. Hal ini dapat membantu menghindari desain ulang yang mahal di kemudian hari.

- Rasio Aspek: Pertahankan rasio aspek 0,75:1 atau lebih rendah untuk microvias guna memastikan pelapisan yang andal dan sambungan listrik yang kuat. Hal ini khususnya penting untuk microvias yang ditumpuk.

- Integritas Sinyal: Menerapkan teknik pengardean yang tepat dan mengelola kontrol impedansi untuk menjaga integritas sinyal. Hal ini dapat mencakup penggunaan bidang arde, desain penumpukan yang cermat, dan perutean impedansi yang terkendali.

- Manajemen Termal: Gunakan ventilasi termal dan pertimbangkan sifat termal bahan untuk mengelola pembuangan panas secara efektif. Hal ini khususnya penting dalam desain dengan komponen berdaya tinggi atau area yang padat.

- Kemampuan pengujian: Desain dengan mempertimbangkan kemampuan pengujian, menggabungkan titik pengujian dan mempertimbangkan bagaimana papan akan diuji selama dan setelah pembuatan. Hal ini dapat membantu meningkatkan hasil dan mengurangi biaya yang terkait dengan papan yang rusak.

Alat CAD Tingkat Lanjut

Memanfaatkan alat bantu CAD canggih sangat penting untuk desain PCB HDI yang efisien:

- Pemodelan 3D: Memanfaatkan kemampuan pemodelan 3D untuk memvisualisasikan struktur kompleks dalam desain HDI dan mengidentifikasi potensi masalah di awal proses desain.

- Analisis Integritas Sinyal: Gunakan alat analisis integritas sinyal yang canggih untuk mensimulasikan dan mengoptimalkan jalur sinyal berkecepatan tinggi, memastikan bahwa desain memenuhi persyaratan kinerja.

- Penempatan Microvia Otomatis: Manfaatkan alat bantu yang menawarkan penempatan microvia otomatis untuk mempercepat proses desain dan memastikan penempatan via yang optimal.

- Perhitungan Impedansi: Gunakan alat bantu penghitungan impedansi bawaan untuk memastikan bahwa lebar dan jarak jejak sudah tepat untuk nilai impedansi yang diinginkan.

- Pemeriksaan Aturan Desain: Menerapkan pemeriksaan aturan desain yang komprehensif untuk menangkap potensi masalah di awal proses desain. Hal ini harus mencakup aturan khusus HDI seperti rasio aspek mikrovia dan struktur yang ditumpuk.

Proses Manufaktur untuk PCB Interkoneksi Kepadatan Tinggi

Pembuatan PCB Interkoneksi Kepadatan Tinggi (HDI) melibatkan proses canggih dan peralatan khusus untuk mencapai presisi dan keandalan yang diperlukan. Proses ini secara signifikan lebih kompleks daripada yang digunakan untuk PCB tradisional, yang mencerminkan sifat canggih teknologi HDI. Mari jelajahi proses manufaktur utama untuk PCB HDI.

Melalui Formasi

Pembentukan via adalah langkah penting dalam pembuatan PCB HDI, yang melibatkan beberapa teknik canggih:

- Pengeboran Microvia: Pengeboran laser adalah metode utama untuk membuat mikrovia dalam PCB HDI. Proses ini menggunakan laser berenergi tinggi untuk mengikis material secara tepat, menciptakan lubang yang biasanya berdiameter kurang dari 150μm. Keakuratan dan ukuran kecil microvias yang dibor dengan laser memungkinkan perutean yang lebih padat dan penggunaan ruang papan yang lebih efisien.

- Proses Via-in-Pad: Teknik canggih ini memungkinkan via ditempatkan di dalam permukaan bantalan komponen. Proses ini melibatkan pengeboran via, pelapisan, dan kemudian mengisinya dengan epoksi konduktif atau non-konduktif. Via yang terisi kemudian ditutup dan dilapisi, menciptakan permukaan yang rata untuk penempatan komponen. Proses ini memungkinkan kepadatan komponen yang lebih tinggi dan integritas sinyal yang lebih baik.

- Melalui Pengisian: Vias dalam PCB HDI sering kali diisi untuk menciptakan permukaan yang rata untuk lapisan berikutnya atau untuk meningkatkan kinerja termal. Bahan pengisi yang umum meliputi:

- Epoksi non-konduktif: Digunakan apabila konduktivitas listrik melalui via tidak diperlukan.

- Epoksi konduktif: Menyediakan konektivitas listrik sekaligus menciptakan permukaan yang rata.

- Tembaga: Menawarkan performa listrik dan termal terbaik, tetapi lebih menantang untuk diterapkan.

- Perak: Memberikan konduktivitas yang baik dan lebih mudah diproses daripada tembaga.

Pilihan bahan pengisi tergantung pada persyaratan spesifik desain, termasuk performa listrik, kebutuhan manajemen termal, dan pertimbangan biaya.

Laminasi Penumpukan Berurutan (SBU)

Sequential Build-Up (SBU) adalah proses manufaktur utama untuk PCB HDI, yang memungkinkan pembuatan struktur multi-lapisan yang kompleks:

- Konstruksi Inti: Prosesnya biasanya dimulai dengan PCB inti, yang bisa berupa papan dua sisi atau multi-lapisan.

- Pengeboran Laser: Bor laser digunakan untuk membuat lubang pada inti untuk interkoneksi antar lapisan.

- Pelapisan dan Pengisian: Lubang yang dibor dilapisi dengan tembaga dan dapat diisi jika diperlukan oleh desain.

- Penambahan Lapisan: Lapisan tambahan ditambahkan secara berurutan ke inti. Setiap lapisan baru biasanya terdiri dari bahan dielektrik dan kertas tembaga.

- Pencitraan dan Etsa: Tembaga pada setiap lapisan baru dicitrakan dan dietsa untuk menciptakan pola sirkuit yang diperlukan.

- Ulangi: Langkah 2-5 diulangi untuk setiap pasangan lapisan tambahan sampai tumpukan lapisan penuh selesai.

Proses berurutan ini memungkinkan pembuatan struktur HDI yang kompleks dengan beberapa lapisan mikrovias, sehingga memungkinkan desain dengan kepadatan tinggi yang tidak mungkin dilakukan dengan metode manufaktur PCB tradisional.

Teknik Manufaktur Tingkat Lanjut

Beberapa teknik canggih digunakan dalam pembuatan PCB HDI untuk mencapai presisi dan performa yang dibutuhkan:

- Pencitraan Langsung Laser (LDI): Teknik ini menggunakan laser untuk secara langsung mencitrakan pola sirkuit ke PCB, sehingga tidak memerlukan photomasks. LDI menawarkan presisi yang lebih tinggi daripada fotolitografi tradisional, sehingga ideal untuk garis-garis halus dan ruang yang diperlukan dalam desain HDI.

- Lingkungan Ruang Bersih: Banyak proses manufaktur HDI dilakukan di lingkungan ruangan yang bersih, sering kali sesuai dengan standar industri semikonduktor (Kelas 100 atau lebih baik). Hal ini membantu meminimalkan cacat yang disebabkan oleh kontaminasi partikulat, yang sangat penting ketika bekerja dengan fitur-fitur halus PCB HDI.

- Teknik Pelapisan Tingkat Lanjut: PCB HDI sering kali memerlukan teknik pelapisan canggih untuk mencapai koneksi yang andal dalam vias rasio aspek tinggi dan untuk membuat lapisan tembaga yang sangat tipis. Teknik seperti pelapisan pulsa dan pelapisan pulsa terbalik dapat digunakan untuk meningkatkan keseragaman dan keandalan pelapisan.

- Penanganan Material Tipis: PCB HDI sering kali menggunakan bahan yang sangat tipis, yang dapat menjadi tantangan untuk ditangani selama proses produksi. Peralatan dan teknik khusus diperlukan untuk memproses bahan tipis ini tanpa kerusakan.

Kontrol dan Pengujian Kualitas

Sifat kompleks dari PCB HDI memerlukan kontrol kualitas dan proses pengujian yang ketat:

- Inspeksi Optik Otomatis (AOI): Sistem AOI tingkat lanjut digunakan untuk memeriksa PCB HDI dari cacat seperti sirkuit terbuka, korsleting, dan ukuran fitur yang salah. Sistem ini dapat mendeteksi masalah yang sulit atau tidak mungkin dilihat dengan mata telanjang.

- Inspeksi sinar-X: Sistem sinar-X digunakan untuk memeriksa fitur internal PCB HDI, khususnya via yang terkubur dan buta. Metode pengujian non-destruktif ini sangat penting untuk memastikan integritas struktur via yang kompleks.

- Pengujian Listrik: Peralatan uji kelistrikan yang canggih digunakan untuk memverifikasi konektivitas dan kinerja kelistrikan PCB HDI. Hal ini dapat mencakup uji probe terbang, perlengkapan paku, dan pengujian impedansi.

- Penampang melintang: Meskipun merusak, penampang melintang sering digunakan untuk kontrol kualitas, memungkinkan produsen untuk memeriksa struktur internal PCB HDI dan memverifikasi aspek-aspek seperti ketebalan pelapisan dan pembentukan melalui.

- Pengujian Tekanan Termal: Mengingat struktur PCB HDI yang kompleks, pengujian tekanan termal sering dilakukan untuk memastikan keandalan dalam berbagai kondisi suhu.

Membandingkan PCB HDI dan PCB Tradisional

Untuk sepenuhnya menghargai keunggulan dan tantangan teknologi PCB Interkoneksi Kepadatan Tinggi (HDI), akan sangat membantu jika membandingkannya secara langsung dengan teknologi PCB tradisional. Perbandingan ini menyoroti perbedaan utama dalam desain, manufaktur, dan karakteristik kinerja antara kedua pendekatan tersebut.

Tabel Perbandingan

| Fitur | PCB tradisional | PCB HDI |

|---|---|---|

| Ukuran dan Berat | Lebih besar dan lebih berat | Lebih kecil dan lebih ringan |

| Kepadatan Komponen | Lebih rendah | Lebih tinggi |

| Melalui Teknologi | Vias melalui lubang, buta, dan terkubur | Buta, terkubur, dan mikrovena |

| Rasio Aspek | Lebih tinggi | Lebih rendah |

| Kompatibilitas dengan Perangkat Jumlah Pin Tinggi | Mungkin kompatibel atau mungkin tidak kompatibel | Kompatibel |

| Kompatibilitas dengan Perangkat Pitch Kecil | Mungkin kompatibel atau mungkin tidak kompatibel | Kompatibel |

| Jumlah Lapisan | Lebih lanjut | Lebih sedikit |

| Teknologi Pengeboran | Pengeboran mekanis | Pengeboran laser |

Perbandingan Rinci

- Ukuran dan Berat:

PCB HDI dirancang untuk secara signifikan lebih kecil dan lebih ringan daripada PCB tradisional. Hal ini dicapai melalui penggunaan garis dan ruang yang lebih halus, vias yang lebih kecil, dan teknik perutean yang lebih efisien. Ukuran dan berat PCB HDI yang diperkecil menjadikannya ideal untuk perangkat elektronik yang ringkas, terutama di industri seperti elektronik konsumen dan kedirgantaraan yang meminimalkan ukuran dan berat sangat penting. - Kepadatan Komponen:

PCB HDI menawarkan kepadatan komponen yang jauh lebih tinggi dibandingkan dengan PCB tradisional. Hal ini dimungkinkan oleh beberapa faktor:

- Garis dan spasi yang lebih halus memungkinkan lebih banyak jejak di area tertentu.

- Vias yang lebih kecil membutuhkan lebih sedikit real estat papan.

- Teknologi via-in-pad memungkinkan bantalan komponen ditempatkan langsung di atas vias, sehingga menghemat ruang.

- Kemampuan untuk menggunakan paket komponen yang lebih kecil karena kemampuan pitch yang lebih halus.

Peningkatan densitas ini memungkinkan lebih banyak fungsionalitas yang dapat dikemas ke dalam area papan yang lebih kecil, mendorong miniaturisasi perangkat elektronik.

- Melalui Teknologi:

Sementara PCB tradisional terutama mengandalkan vias melalui lubang, dengan beberapa desain yang menggabungkan vias buta dan terkubur, PCB HDI membawa teknologi via ke tingkat berikutnya:

- Microvias: Vias kecil yang dibor dengan laser (biasanya berdiameter <150μm) ini adalah ciri khas teknologi HDI. Vias ini memungkinkan koneksi lapisan-ke-lapisan yang lebih efisien.

- Vias Bertumpuk dan Terhuyung-huyung: Desain HDI sering kali menggunakan struktur via yang rumit, termasuk mikrovias bertumpuk (mikrovias yang ditempatkan langsung di atas satu sama lain melalui beberapa lapisan) dan mikrovias terhuyung-huyung (mikrovias yang diimbangi), sehingga memungkinkan opsi perutean yang lebih fleksibel dan padat.

Teknologi canggih ini memberikan fleksibilitas desain yang lebih besar dan memungkinkan penggunaan ruang papan yang lebih efisien.

- Rasio Aspek:

PCB HDI biasanya memiliki rasio aspek yang lebih rendah untuk via dibandingkan dengan PCB tradisional. Rasio aspek adalah rasio kedalaman via terhadap diameternya. Rasio aspek yang lebih rendah umumnya lebih mudah dibuat dengan andal dan menawarkan kinerja listrik yang lebih baik. Hal ini terutama penting untuk microvias, di mana mempertahankan rasio aspek yang rendah (biasanya 0,75: 1 atau lebih rendah) sangat penting untuk pelapisan yang andal dan koneksi listrik yang kuat. - Kompatibilitas dengan Jumlah Pin Tinggi dan Perangkat Pitch Kecil:

PCB HDI pada dasarnya lebih kompatibel dengan jumlah pin yang tinggi dan perangkat dengan pitch yang kecil karena kemampuan garis dan ruang yang lebih baik. Hal ini membuat teknologi HDI ideal untuk digunakan dengan sirkuit terintegrasi canggih dan paket komponen yang mungkin menantang atau tidak mungkin digunakan dengan teknologi PCB tradisional. - Jumlah Lapisan:

Yang menarik, PCB HDI sering kali membutuhkan lebih sedikit lapisan daripada PCB tradisional untuk mencapai fungsionalitas yang sama. Hal ini karena peningkatan kepadatan perutean dan penggunaan ruang yang lebih efisien dalam desain HDI memungkinkan lebih banyak koneksi dibuat dalam lapisan yang lebih sedikit. Namun, perlu dicatat bahwa meskipun jumlah total lapisan mungkin lebih rendah, PCB HDI sering kali memiliki penumpukan lapisan yang lebih kompleks karena penggunaan lapisan penumpukan dan microvias. - Teknologi Pengeboran:

PCB tradisional terutama mengandalkan pengeboran mekanis untuk membuat vias dan lubang. Sebaliknya, PCB HDI memanfaatkan pengeboran laser secara ekstensif, khususnya untuk membuat microvias. Pengeboran laser menawarkan beberapa keuntungan:

- Kemampuan untuk membuat lubang berdiameter lebih kecil

- Presisi dan akurasi yang lebih tinggi

- Kemampuan untuk mengebor blind vias dengan biaya yang efektif

- Tekanan mekanis yang lebih sedikit pada papan selama proses pengeboran

- Kompleksitas Manufaktur:

Meskipun tidak ditampilkan dalam tabel, penting untuk dicatat bahwa PCB HDI umumnya melibatkan proses manufaktur yang lebih kompleks dibandingkan dengan PCB tradisional. Ini termasuk:

- Proses pencitraan dan etsa yang lebih canggih untuk menciptakan garis dan ruang yang lebih halus

- Teknik pelapisan tingkat lanjut untuk pembentukan mikrovia yang andal

- Proses laminasi berurutan untuk lapisan penumpukan

- Kontrol kualitas dan persyaratan pengujian yang lebih ketat

- Pertimbangan Biaya:

Pada awalnya, PCB HDI sering kali lebih mahal untuk diproduksi daripada PCB tradisional karena proses dan peralatan yang lebih canggih yang diperlukan. Namun, ketika mempertimbangkan total biaya sistem, HDI sering kali lebih hemat biaya karena:

- Ukuran papan yang lebih kecil, yang dapat menurunkan biaya material

- Potensi untuk lebih sedikit lapisan, yang dapat mengurangi kompleksitas secara keseluruhan

- Kemampuan untuk menggunakan paket yang lebih kecil dan lebih murah untuk beberapa komponen

- Potensi untuk menggabungkan beberapa papan menjadi satu papan HDI, mengurangi kompleksitas sistem

- Kinerja:

PCB HDI umumnya menawarkan performa listrik yang unggul dibandingkan dengan PCB tradisional, khususnya untuk aplikasi kecepatan tinggi dan frekuensi tinggi. Hal ini disebabkan oleh:

- Jalur sinyal yang lebih pendek, yang mengurangi degradasi sinyal

- Kontrol impedansi yang lebih baik karena proses manufaktur yang lebih konsisten

- Integritas sinyal yang lebih baik karena vias yang lebih kecil dan perutean yang lebih efisien