EMS PCBA adalah aspek penting dari industri elektronik, yang memainkan peran penting dalam produksi berbagai perangkat elektronik, mulai dari produk konsumen sehari-hari hingga sistem industri dan kedirgantaraan yang kompleks. Artikel ini memberikan gambaran umum yang komprehensif tentang EMS PCBA, mengeksplorasi definisi, proses manufaktur, teknologi canggih, metode pengujian, dan teknik analisis kegagalan. Baik Anda baru mengenal dunia elektronik atau peneliti berpengalaman, panduan ini akan memberi Anda wawasan berharga tentang bidang penting ini.

Apa itu EMS

EMS adalah singkatan dari Electronics Manufacturing Services. Perusahaan EMS pada dasarnya adalah mitra di belakang layar bagi perusahaan yang merancang dan menjual produk elektronik, yang dikenal sebagai produsen peralatan asli (OEM). Penyedia EMS ini menawarkan berbagai layanan, termasuk desain, manufaktur, pengujian, dan bahkan manajemen rantai pasokan untuk komponen dan rakitan elektronik.

Bayangkan seperti ini: OEM mungkin memiliki ide untuk smartphone baru yang revolusioner, tetapi mereka mungkin tidak memiliki fasilitas atau keahlian untuk membuatnya. Di situlah perusahaan EMS masuk. Mereka memiliki peralatan khusus, tenaga kerja terampil, dan pengetahuan industri untuk mengubah konsep ponsel cerdas itu menjadi kenyataan.

Ukuran perusahaan EMS bisa beragam, mulai dari perusahaan kecil dan terspesialisasi yang berfokus pada pasar khusus hingga perusahaan besar dan global dengan kemampuan yang luas.

Berikut adalah beberapa layanan utama yang ditawarkan oleh penyedia EMS:

- Pengenalan Produk Baru (NPI): Membantu OEM membawa produk baru ke pasar dengan cepat dan efisien.

- Perakitan Papan Sirkuit Cetak (PCBA): Layanan inti merakit komponen elektronik ke papan sirkuit tercetak.

- Pembuatan Kotak dan Integrasi Sistem: Merakit PCBA menjadi produk atau sistem yang lengkap.

- Manajemen Rantai Pasokan: Mencari dan mengelola komponen yang dibutuhkan untuk produksi.

- Pengujian dan Jaminan Kualitas: Memastikan kualitas dan keandalan produk.

- Layanan Purna Jual: Menyediakan layanan perbaikan, perbaikan, dan layanan lainnya setelah produk terjual.

Dengan bermitra dengan penyedia EMS, OEM dapat fokus pada kompetensi inti mereka, seperti pengembangan produk dan pemasaran, sambil menyerahkan kerumitan manufaktur kepada ahlinya.

Apa itu PCBA

PCBA adalah singkatan dari Perakitan Papan Sirkuit Tercetak. Secara sederhana, PCBA adalah jantung dari sebagian besar perangkat elektronik. Ini adalah rakitan elektronik lengkap yang terdiri dari papan sirkuit tercetak (PCB) dengan semua komponen elektronik yang diperlukan disolder di atasnya. PCB bertindak sebagai fondasi, menyediakan dukungan mekanis dan jalur listrik yang memungkinkan komponen untuk berkomunikasi dan berfungsi bersama.

Bayangkan PCB sebagai kerangka dan sistem saraf perangkat elektronik. Kerangka ini menyediakan struktur dan koneksi, sedangkan komponennya seperti organ, masing-masing menjalankan fungsi tertentu. Bersama-sama, mereka membentuk PCBA, yang bertanggung jawab atas fungsionalitas dan konektivitas perangkat secara keseluruhan.

Jenis-jenis PCBA

Ada beberapa jenis PCBA yang berbeda, masing-masing dengan karakteristik dan aplikasinya yang unik:

- PCB yang kaku: Ini adalah jenis PCB yang paling umum, terbuat dari bahan substrat yang padat dan tidak fleksibel seperti FR-4 (bahan komposit yang terbuat dari kain fiberglass yang ditenun dengan pengikat resin epoksi). Mereka digunakan dalam beragam aplikasi yang luas, dari perangkat sederhana seperti remote control hingga sistem yang kompleks seperti motherboard komputer.

- PCB fleksibel: Seperti namanya, PCB ini dibuat dari bahan substrat yang fleksibel, seperti polimida, yang memungkinkannya ditekuk atau dilipat. Hal ini membuatnya ideal untuk aplikasi di mana ruang terbatas atau di mana PCB harus menyesuaikan diri dengan permukaan yang melengkung. Anda akan sering menemukan PCB fleksibel di perangkat yang dapat dikenakan seperti jam tangan pintar, implan medis, dan bahkan di elektronik yang rumit pada mobil modern.

- PCB yang kaku dan fleksibel: PCB ini menggabungkan yang terbaik dari kedua dunia, menampilkan bagian yang kaku untuk memasang komponen dan bagian yang fleksibel untuk membuat interkoneksi. Hal ini menawarkan fleksibilitas desain yang lebih besar dan dapat mengurangi kebutuhan konektor dan kabel, sehingga keseluruhan sistem menjadi lebih ringkas dan andal. PCB kaku-fleksibel sering digunakan dalam aplikasi yang menuntut seperti ruang angkasa dan perangkat medis, di mana kekakuan dan fleksibilitas sangat penting.

- PCB Frekuensi Tinggi: PCB khusus ini dirancang untuk beroperasi pada frekuensi tinggi, seperti yang digunakan dalam aplikasi frekuensi radio (RF) dan gelombang mikro. PCB ini memerlukan bahan substrat khusus dan proses manufaktur untuk meminimalkan kehilangan sinyal dan gangguan. PCB frekuensi tinggi sangat penting untuk komunikasi nirkabel, sistem radar, dan komunikasi satelit.

- PCB yang Didukung Aluminium: PCB ini menggunakan substrat aluminium untuk memberikan pembuangan panas yang sangat baik. PCB ini sangat cocok untuk aplikasi berdaya tinggi yang memerlukan manajemen termal yang sangat penting, seperti pencahayaan LED, catu daya, dan sirkuit kontrol motor. Substrat aluminium membantu memindahkan panas secara efisien dari komponen yang menghasilkan panas, memastikan pengoperasian yang andal.

Apa itu EMS PCBA

EMS PCBA mengacu pada layanan khusus yang disediakan oleh perusahaan Layanan Manufaktur Elektronik (EMS) untuk desain, manufaktur, dan pengujian rakitan papan sirkuit tercetak (PCBA). Pada dasarnya, penyedia EMS menawarkan solusi siap pakai untuk PCBA, menangani semua aspek proses dari awal hingga akhir. Hal ini memungkinkan produsen peralatan asli (OEM) untuk mengalihdayakan produksi PCBA mereka dan fokus pada aspek inti lain dari bisnis mereka, seperti pengembangan produk dan pemasaran.

EMS PCBA adalah area khusus dalam bidang layanan manufaktur elektronik yang lebih luas, yang membutuhkan keahlian di berbagai bidang, termasuk desain sirkuit, pemilihan komponen, tata letak PCB, proses perakitan, metodologi pengujian, dan kontrol kualitas.

Manfaat Menggunakan Layanan PCBA EMS

Mengapa perusahaan memilih untuk mengalihdayakan produksi PCBA mereka ke penyedia EMS? Ada beberapa alasan kuat:

- Penghematan Biaya: Penyedia EMS sering kali dapat memproduksi PCBA dengan biaya yang lebih rendah daripada yang dapat dicapai oleh OEM secara internal. Hal ini terutama disebabkan oleh skala ekonomi - perusahaan EMS membeli komponen dan bahan dalam jumlah besar, sehingga mereka dapat menegosiasikan harga yang lebih baik. Mereka juga memiliki proses manufaktur yang sangat dioptimalkan yang meminimalkan limbah dan mengurangi biaya tenaga kerja.

- Jaminan Kualitas: Penyedia EMS yang memiliki reputasi baik memiliki sistem manajemen kualitas yang ketat, yang sering kali disertifikasi dengan standar internasional seperti ISO 9001. Hal ini memastikan bahwa PCBA yang mereka hasilkan memenuhi standar kualitas dan keandalan tertinggi. Mereka juga memiliki kemampuan pengujian yang luas untuk mengidentifikasi dan menghilangkan cacat apa pun sebelum produk sampai ke tangan pelanggan.

- Skalabilitas: Penyedia EMS menawarkan fleksibilitas dalam meningkatkan atau menurunkan skala produksi untuk memenuhi permintaan yang berfluktuasi. Hal ini sangat penting bagi OEM yang mengalami variasi musiman atau meluncurkan produk baru dengan permintaan pasar yang tidak menentu.

- Akses ke Keahlian dan Teknologi: Perusahaan EMS berspesialisasi dalam pembuatan dan pengujian PCBA. Mereka memiliki pengetahuan mendalam tentang teknologi, bahan, dan proses terbaru. Mereka juga berinvestasi besar-besaran dalam peralatan manufaktur mutakhir, yang mungkin terlalu mahal untuk diperoleh oleh masing-masing OEM.

- Waktu yang Lebih Cepat ke Pasar: Dengan bermitra dengan penyedia EMS, OEM dapat secara signifikan mengurangi waktu yang diperlukan untuk membawa produk baru ke pasar. Perusahaan EMS dapat merampingkan proses pembuatan PCBA dan sering kali memberikan dukungan desain untuk kemampuan manufaktur (DFM) untuk mengoptimalkan desain PCBA untuk produksi yang efisien.

Aplikasi Umum EMS PCBA

EMS PCBA memainkan peran penting dalam berbagai industri, termasuk:

- Elektronik Konsumen: Ini mungkin merupakan aplikasi EMS PCBA yang paling terlihat. Dari smartphone dan tablet hingga laptop, televisi, konsol game, dan perangkat rumah pintar, perusahaan EMS bertanggung jawab untuk membuat PCBA yang memberi daya pada gadget sehari-hari ini.

- Otomotif: Industri otomotif semakin mengandalkan elektronik canggih untuk berbagai fungsi, termasuk unit kontrol mesin (ECU), sistem infotainment, sistem bantuan pengemudi canggih (ADAS), dan elektronik bodi. EMS PCBA sangat penting untuk memproduksi komponen otomotif yang kompleks dan sangat penting bagi keselamatan ini.

- Peralatan Medis: Industri perangkat medis memiliki persyaratan kualitas dan keandalan yang ketat, menjadikan EMS PCBA sebagai bagian penting dari proses manufaktur. Perusahaan EMS memproduksi PCBA untuk berbagai macam perangkat medis, termasuk sistem pemantauan pasien, peralatan diagnostik, sistem pencitraan, dan bahkan perangkat implan.

- Peralatan Industri: Peralatan industri, seperti pengontrol logika yang dapat diprogram (PLC), penggerak motor, sensor, dan robotika, sangat bergantung pada PCBA yang kuat dan andal. Penyedia EMS memainkan peran kunci dalam pembuatan komponen ini, memastikan komponen tersebut dapat bertahan dalam kondisi pengoperasian yang keras yang sering ditemukan di lingkungan industri.

- Kedirgantaraan dan Pertahanan: Industri kedirgantaraan dan pertahanan memiliki persyaratan yang sangat menuntut untuk sistem elektronik mereka. EMS PCBA digunakan untuk memproduksi avionik, sistem komunikasi, sistem radar, sistem pemandu rudal, dan komponen penting lainnya yang harus beroperasi dengan andal dalam kondisi ekstrem.

Komponen Utama PCBA

PCBA terdiri dari berbagai komponen, masing-masing memainkan peran spesifik dalam keseluruhan fungsi rakitan. Komponen-komponen ini dapat dikategorikan secara luas ke dalam empat jenis utama:

Papan Sirkuit Cetak (PCB)

PCB adalah fondasi PCBA, menyediakan dukungan mekanis yang diperlukan dan koneksi listrik untuk semua komponen lainnya. Pada dasarnya, ini adalah struktur berlapis yang terdiri dari bahan isolasi (seperti FR-4, bahan komposit yang terbuat dari kain fiberglass yang ditenun dengan pengikat resin epoksi) dengan jejak tembaga yang terukir pada permukaannya. Jejak tembaga ini membentuk jalur konduktif yang menghubungkan berbagai komponen, memungkinkan sinyal listrik mengalir di antara mereka.

PCB dapat berupa satu sisi (dengan jejak tembaga di satu sisi), dua sisi (dengan jejak tembaga di kedua sisi), atau berlapis-lapis (dengan beberapa lapisan jejak tembaga dan bahan isolasi yang ditumpuk bersama). Kerumitan PCB bergantung pada kerumitan sirkuit yang didukungnya.

- Pertimbangan Ilmu Pengetahuan Material: Pemilihan bahan substrat PCB sangat penting untuk kinerja dan keandalan PCBA. Beberapa faktor perlu dipertimbangkan, termasuk:

- Konstanta dielektrik (Dk): Properti ini memengaruhi kecepatan perambatan sinyal listrik melalui PCB dan juga memengaruhi impedansi jejak.

- Kehilangan garis singgung (Df): Properti ini menentukan jumlah kehilangan sinyal yang terjadi pada frekuensi tinggi. Nilai tangen kehilangan yang lebih rendah diinginkan untuk aplikasi frekuensi tinggi.

- Koefisien ekspansi termal (CTE): Properti ini menjelaskan seberapa besar PCB mengembang atau menyusut dengan perubahan suhu. Sangat penting untuk mencocokkan CTE bahan PCB dengan CTE komponen untuk mencegah tekanan mekanis dan potensi kegagalan.

- Suhu transisi kaca (Tg): Ini adalah suhu di mana substrat PCB bertransisi dari kondisi kaku seperti kaca ke kondisi yang lebih lembut dan kenyal. Nilai Tg yang lebih tinggi umumnya lebih disukai untuk aplikasi yang melibatkan suhu operasi tinggi.

Komponen Aktif

Komponen aktif adalah pekerja keras PCBA. Komponen ini mampu memperkuat atau mengalihkan sinyal listrik, sehingga memungkinkan rangkaian melakukan fungsi yang kompleks. Beberapa contoh umum komponen aktif meliputi:

- Sirkuit Terpadu (IC): Ini adalah sirkuit elektronik miniatur yang berisi sejumlah besar transistor, resistor, dan komponen lain yang dibuat pada satu chip semikonduktor. Contohnya termasuk mikroprosesor, chip memori, konverter analog-ke-digital (ADC), dan konverter digital-ke-analog (DAC).

- Transistor: Ini adalah perangkat semikonduktor yang dapat memperkuat atau mengalihkan sinyal elektronik. Ada dua jenis utama: transistor persimpangan bipolar (BJT) dan transistor efek medan (FET).

- Dioda: Ini adalah perangkat semikonduktor dua terminal yang memungkinkan arus mengalir hanya dalam satu arah. Contohnya termasuk dioda penyearah (digunakan untuk mengubah AC ke DC), dioda Zener (digunakan untuk pengaturan tegangan), dan dioda pemancar cahaya (LED).

Komponen Pasif

Komponen pasif, tidak seperti komponen aktif, tidak dapat memperkuat atau mengalihkan sinyal listrik. Namun demikian, komponen ini memainkan peran penting dalam menyimpan atau membuang energi di dalam sirkuit. Contoh yang umum meliputi:

- Resistor: Komponen ini digunakan untuk membatasi aliran arus dalam suatu rangkaian.

- Kapasitor: Komponen ini menyimpan muatan listrik dan sering digunakan untuk penyaringan, pengaturan waktu, dan penyimpanan energi.

- Induktor: Komponen ini menyimpan energi dalam medan magnet dan umumnya digunakan dalam filter dan osilator.

Komponen Mekanik

Komponen mekanis menyediakan dukungan mekanis, koneksi, atau fungsi non-listrik lainnya di dalam PCBA. Contohnya antara lain:

- Konektor: Komponen-komponen ini memungkinkan koneksi kabel atau perangkat eksternal ke PCBA.

- Switch: Komponen-komponen ini memungkinkan kontrol manual sirkuit listrik.

- Pendingin: Komponen-komponen ini didesain untuk membuang panas yang dihasilkan oleh komponen aktif, khususnya transistor daya dan IC. Komponen ini membantu mencegah panas berlebih dan memastikan pengoperasian PCBA yang andal.

Proses Pembuatan PCBA

Proses manufaktur PCBA adalah proses yang kompleks dan multi-tahap yang melibatkan beberapa langkah utama, dari desain awal hingga perakitan akhir dan pengujian. Mari kita jelajahi setiap tahap secara mendetail:

Desain dan Rekayasa

Perjalanan PCBA dimulai dengan fase desain dan rekayasa. Di sinilah cetak biru sirkuit elektronik dibuat, komponen dipilih, dan tata letak fisik PCB dirancang.

- Pengambilan Skema: Langkah pertama adalah membuat diagram skematik, yang merupakan representasi grafis dari rangkaian elektronik. Skematik menunjukkan semua komponen yang akan digunakan dalam rangkaian dan bagaimana mereka saling berhubungan. Perangkat lunak otomasi desain elektronik (EDA) khusus digunakan untuk tujuan ini. Pernahkah Anda bertanya-tanya bagaimana para insinyur menerjemahkan ide sirkuit yang kompleks ke dalam representasi visual? Inilah yang dilakukan oleh pengambilan skematik.

- Pemilihan Komponen: Setelah skematik selesai, langkah selanjutnya adalah memilih komponen spesifik yang akan digunakan pada PCBA. Hal ini melibatkan pertimbangan berbagai faktor, seperti karakteristik kelistrikan komponen (misalnya, tegangan, arus, peringkat daya), persyaratan kinerja, ketersediaan, dan biaya.

- Tata Letak PCB: Tata letak PCB adalah desain fisik papan sirkuit tercetak. Tata letak ini menentukan penempatan komponen pada papan dan perutean jejak tembaga yang menghubungkannya. Ini adalah langkah penting yang memerlukan pertimbangan yang cermat mengenai integritas sinyal, manajemen termal, dan kemampuan manufaktur.

- Desain untuk Kemampuan Produksi (DFM): Sepanjang fase desain, para insinyur menerapkan prinsip-prinsip DFM untuk memastikan bahwa PCBA dapat diproduksi secara efisien dan andal. DFM melibatkan pengoptimalan desain untuk meminimalkan biaya produksi, mengurangi risiko cacat, dan meningkatkan kualitas PCBA secara keseluruhan.

Pembuatan prototipe

Sebelum beralih ke produksi massal, sangat penting untuk membangun dan menguji prototipe PCBA. Pembuatan prototipe memungkinkan para insinyur untuk memverifikasi desain, mengidentifikasi masalah potensial, dan membuat penyesuaian yang diperlukan sebelum melakukan produksi skala besar.

Pembuatan prototipe biasanya melibatkan produksi sejumlah kecil PCBA menggunakan proses yang sama yang akan digunakan untuk produksi massal. Prototipe ini kemudian menjalani pengujian yang ketat untuk memastikan bahwa prototipe tersebut memenuhi spesifikasi dan persyaratan kinerja yang diperlukan.

Pengadaan Material

Setelah desain diselesaikan dan prototipe divalidasi, langkah selanjutnya adalah mendapatkan semua bahan yang dibutuhkan untuk pembuatan PCBA. Ini termasuk PCB itu sendiri, komponen elektronik (aktif, pasif, dan mekanis), dan bahan lainnya seperti pasta solder dan fluks.

Penyedia EMS biasanya telah menjalin hubungan dengan jaringan pemasok untuk memastikan pasokan bahan berkualitas tinggi yang dapat diandalkan.

- Manajemen Rantai Pasokan: Manajemen rantai pasokan yang efektif sangat penting untuk memastikan bahwa bahan tersedia saat dibutuhkan dan dengan harga yang tepat. Hal ini mencakup perkiraan permintaan, mengelola tingkat persediaan, dan berkoordinasi dengan pemasok untuk memastikan pengiriman yang tepat waktu.

Perakitan SMT

Surface Mount Technology (SMT) adalah metode yang paling banyak digunakan untuk merakit PCBA dalam manufaktur elektronik modern. Dalam SMT, komponen dipasang langsung ke permukaan PCB, bukan dimasukkan melalui lubang seperti pada perakitan lubang tradisional.

Berikut ini adalah langkah-langkah utama yang terlibat dalam proses perakitan SMT:

- Pencetakan Pasta Solder: Langkah pertama adalah mengoleskan pasta solder ke bantalan PCB tempat komponen akan dipasang. Hal ini biasanya dilakukan dengan menggunakan stensil, yang merupakan lembaran logam tipis dengan bukaan yang sesuai dengan lokasi bantalan. Alat pembersih yg terbuat dr karet digunakan untuk mendorong pasta solder melalui lubang stensil dan ke PCB.

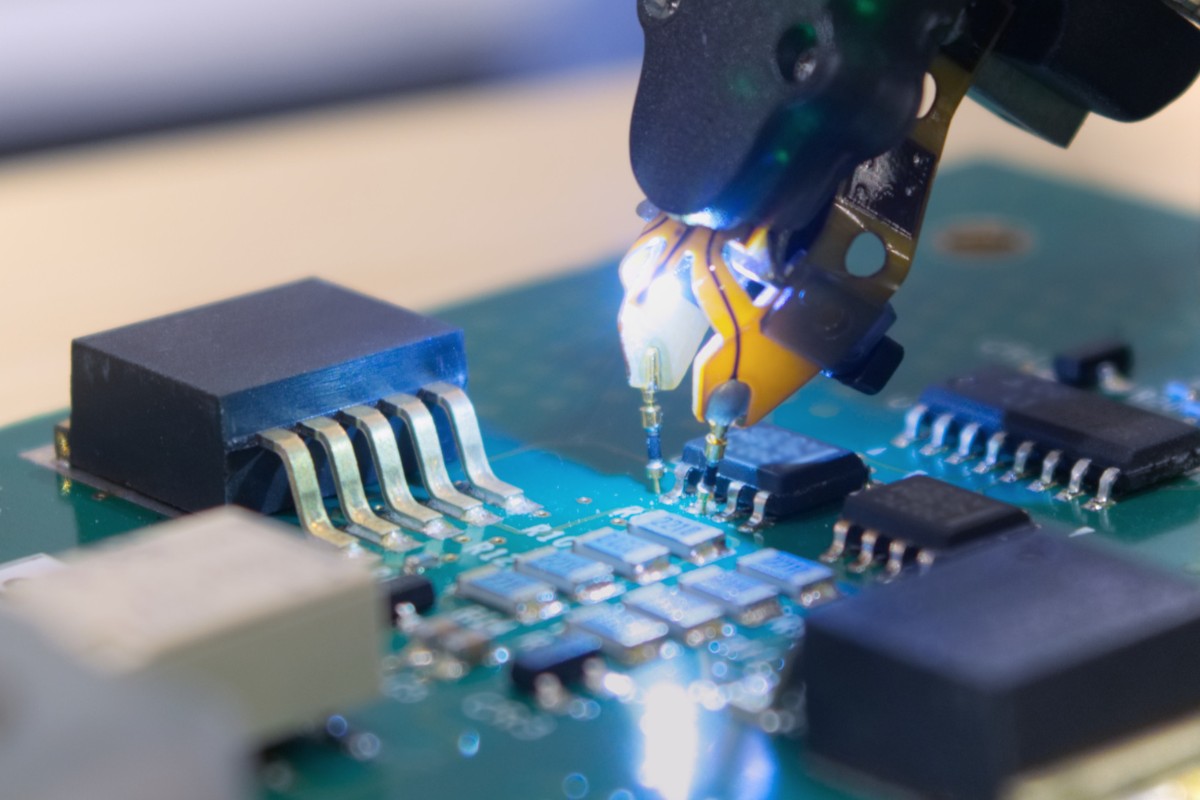

- Penempatan Komponen: Selanjutnya, komponen ditempatkan pada pasta solder menggunakan mesin pick-and-place. Mesin ini sangat otomatis dan dapat menempatkan ribuan komponen per jam dengan akurasi tinggi.

- Penyolderan Aliran Ulang: Setelah komponen ditempatkan, PCBA dilewatkan melalui oven reflow. Oven memanaskan PCBA ke profil suhu tertentu, menyebabkan pasta solder meleleh dan kemudian mengeras, menciptakan sambungan solder yang kuat dan andal antara komponen dan PCB. Interaksi antara Desain dan Manufaktur: Penting untuk diperhatikan bahwa keputusan yang dibuat selama fase desain, seperti penempatan komponen dan penelusuran jalur, berdampak langsung pada proses perakitan SMT. Misalnya, jika komponen ditempatkan terlalu berdekatan, akan sulit untuk mengaplikasikan pasta solder secara akurat dan dapat menyebabkan penghubung solder (koneksi yang tidak disengaja antara bantalan yang berdekatan). Demikian pula, jejak yang dirutekan dengan buruk dapat memengaruhi kualitas sambungan solder dan keandalan PCBA secara keseluruhan.

Perakitan Melalui Lubang

Meskipun SMT adalah metode perakitan yang dominan, perakitan melalui lubang masih digunakan untuk jenis komponen tertentu, terutama yang lebih besar atau membutuhkan koneksi mekanis yang lebih kuat ke PCB.

Berikut ini adalah langkah-langkah utama yang terlibat dalam perakitan melalui lubang:

- Penyisipan Komponen: Komponen dengan kabel dimasukkan melalui lubang yang sudah dibor di PCB. Hal ini dapat dilakukan secara manual atau menggunakan mesin penyisipan otomatis.

- Penyolderan Gelombang: Setelah komponen dimasukkan, PCBA dilewatkan di atas gelombang solder cair. Gelombang solder membasahi kabel komponen dan bantalan yang terbuka di bagian bawah PCB, menciptakan sambungan solder.

Perakitan melalui lubang biasanya digunakan untuk komponen seperti konektor, kapasitor besar, dan transformator.

Inspeksi dan Pengujian

Setelah perakitan, PCBA menjalani pemeriksaan dan pengujian yang ketat untuk memastikan bahwa PCBA memenuhi standar kualitas yang disyaratkan dan berfungsi dengan benar.

- Inspeksi: Berbagai teknik pemeriksaan digunakan untuk mengidentifikasi cacat pada PCBA, seperti komponen yang hilang, penempatan komponen yang salah, atau masalah sambungan solder. Metode pemeriksaan yang umum meliputi:

- Inspeksi Visual: Hal ini melibatkan pemeriksaan PCBA secara manual dengan menggunakan alat bantu pembesaran untuk mengidentifikasi cacat yang terlihat.

- Inspeksi Optik Otomatis (AOI): Sistem AOI menggunakan kamera dan perangkat lunak pengolah gambar untuk secara otomatis memeriksa PCBA dari cacat.

- Inspeksi sinar-X: Pemeriksaan sinar-X digunakan untuk memeriksa struktur internal PCBA dan mengidentifikasi cacat tersembunyi, seperti lubang pada sambungan solder atau retakan internal pada komponen.

- Pengujian: Pengujian kelistrikan dilakukan untuk memverifikasi fungsionalitas dan kinerja PCBA. Metode pengujian yang umum meliputi:

- Pengujian Dalam Rangkaian (ICT): ICT menggunakan perlengkapan "tempat tidur paku" untuk melakukan kontak dengan titik uji pada PCB dan memverifikasi koneksi antar komponen.

- Pengujian Fungsional (FCT): FCT melibatkan pemberian daya ke PCBA dan mensimulasikan kondisi operasi normal untuk memverifikasi bahwa PCBA berfungsi sebagaimana mestinya.

Pelapisan dan Pot Konformal

Pada beberapa aplikasi, PCBA mungkin memerlukan perlindungan tambahan dari faktor lingkungan, seperti kelembapan, debu, bahan kimia, atau suhu ekstrem. Di sinilah pelapisan konformal dan pot berperan.

- Pelapisan Konformal: Pelapisan konformal melibatkan pengaplikasian lapisan tipis bahan pelindung, seperti akrilik, silikon, atau uretan, ke permukaan PCBA. Lapisan ini sesuai dengan kontur komponen dan PCB, memberikan penghalang terhadap kontaminan lingkungan.

- Pot: Pot adalah bentuk perlindungan yang lebih kuat, di mana seluruh PCBA dikemas dalam bahan pelindung, biasanya resin termoseting. Hal ini memberikan tingkat perlindungan yang lebih tinggi daripada pelapisan konformal, tetapi juga membuat PCBA lebih sulit untuk diperbaiki. Pemilihan Bahan: Pilihan lapisan konformal atau bahan pot tergantung pada aplikasi spesifik dan kondisi lingkungan yang akan terkena PCBA. Faktor-faktor yang perlu dipertimbangkan termasuk kisaran suhu pengoperasian, tingkat kelembapan, dan keberadaan bahan kimia korosif.

Perakitan Akhir dan Pembuatan Kotak

Dalam banyak kasus, PCBA hanyalah salah satu bagian dari produk atau sistem yang lebih besar. Perakitan akhir, juga dikenal sebagai pembuatan kotak atau integrasi sistem, melibatkan perakitan PCBA ke dalam penutup atau rumah akhir, bersama dengan komponen lain seperti catu daya, layar, kabel, dan komponen mekanis.

Tahap ini mungkin melibatkan penyambungan PCBA ke sub-rakitan lain, penginstalan perangkat lunak atau firmware, dan pengujian akhir untuk memastikan bahwa produk lengkap berfungsi dengan benar.

Pertimbangan Desain untuk Kemampuan Produksi (DFM)

Desain untuk Kemampuan Produksi (DFM) adalah aspek penting dari proses desain PCBA. Hal ini melibatkan pengoptimalan desain agar lebih mudah, lebih cepat, dan lebih hemat biaya untuk diproduksi. Berikut adalah beberapa pertimbangan utama DFM:

- Pemilihan dan Penempatan Komponen:

- Pilih komponen yang sudah tersedia dan cocok untuk perakitan otomatis.

- Hindari menempatkan komponen terlalu berdekatan, karena hal ini dapat menyulitkan perakitan dan pemeriksaan.

- Pertimbangkan karakteristik termal komponen dan penempatannya pada PCB untuk memastikan pembuangan panas yang tepat. Sebagai contoh, komponen berdaya tinggi harus ditempatkan jauh dari komponen yang sensitif terhadap panas dan mungkin memerlukan heat sink atau solusi pendinginan lainnya.

- Perutean Lacak dan Integritas Sinyal:

- Lacak rute dengan hati-hati untuk meminimalkan kehilangan sinyal dan gangguan, terutama untuk sinyal berkecepatan tinggi.

- Gunakan lebar dan jarak jejak yang sesuai untuk menjaga integritas sinyal. Jejak yang lebih lebar memiliki resistensi yang lebih rendah dan tidak terlalu rentan terhadap degradasi sinyal.

- Pertimbangkan penggunaan perutean yang dikontrol impedansi untuk aplikasi frekuensi tinggi untuk memastikan bahwa impedansi jejak sesuai dengan impedansi komponen.

- Manajemen Termal:

- Rancang tata letak PCB untuk memfasilitasi pembuangan panas dari komponen yang menghasilkan panas.

- Gunakan vias termal (lubang kecil yang diisi dengan bahan konduktif) untuk mentransfer panas dari satu lapisan PCB ke lapisan lainnya.

- Pertimbangkan penggunaan heat sink, kipas, atau solusi pendinginan lainnya untuk komponen berdaya tinggi.

- Pertimbangan Kemampuan Uji:

- Rancang tata letak PCB untuk memudahkan akses ke titik pengujian selama pengujian dalam sirkuit (ICT).

- Pertimbangkan penggunaan pengujian pemindaian batas, sebuah teknik yang memungkinkan pengujian PCBA yang kompleks dan berdensitas tinggi tanpa memerlukan titik uji fisik.

Teknologi PCBA Tingkat Lanjut

Karena perangkat elektronik terus menjadi lebih kecil, lebih cepat, dan lebih kompleks, permintaan untuk teknologi PCBA canggih telah tumbuh secara signifikan. Teknologi ini mendorong batas-batas apa yang mungkin dilakukan dalam hal miniaturisasi, kinerja, dan fungsionalitas. Mari kita jelajahi beberapa kemajuan utama dalam teknologi PCBA:

Interkoneksi Kepadatan Tinggi (HDI)

Interkoneksi Kepadatan Tinggi (HDI) adalah teknologi yang memungkinkan pembuatan PCBA yang lebih kecil, lebih ringan, dan lebih kompleks. PCB HDI menggunakan garis dan ruang yang lebih halus, vias yang lebih kecil (lubang yang menghubungkan berbagai lapisan PCB), dan kepadatan pad koneksi yang lebih tinggi dibandingkan dengan PCB konvensional.

- Microvias: Salah satu fitur utama PCB HDI adalah penggunaan microvias. Ini adalah vias yang sangat kecil, biasanya berdiameter kurang dari 150 µm, yang dapat dibor dengan laser atau difoto. Microvias memungkinkan perutean jejak yang lebih efisien dan kepadatan komponen yang lebih tinggi.

- Manfaat HDI:

- Mengurangi ukuran dan berat PCB: HDI memungkinkan PCB yang lebih kecil dan lebih ringan, sehingga ideal untuk perangkat portabel dan perangkat yang dapat dikenakan.

- Integritas sinyal yang lebih baik: Panjang jejak yang lebih pendek karena kepadatan yang lebih tinggi menghasilkan integritas sinyal yang lebih baik dan mengurangi kehilangan sinyal.

- Kepadatan komponen yang lebih tinggi: HDI memungkinkan penempatan lebih banyak komponen dalam area yang lebih kecil, sehingga meningkatkan fungsionalitas PCBA.

- Tantangan-tantangan IPM:

- Biaya produksi yang lebih tinggi: PCB HDI lebih mahal untuk diproduksi daripada PCB konvensional karena peralatan dan proses khusus yang diperlukan.

- Proses desain dan manufaktur yang lebih kompleks: Desain dan manufaktur HDI memerlukan keahlian khusus dan perangkat lunak canggih.

- Membutuhkan peralatan dan keahlian khusus: Tidak semua penyedia EMS memiliki kemampuan untuk memproduksi PCB HDI.

Sistem dalam Paket (SiP)

System-in-Package (SiP) adalah teknologi yang mengintegrasikan beberapa sirkuit terintegrasi (IC) dan komponen lainnya ke dalam satu paket. Pendekatan ini dapat secara signifikan mengurangi ukuran dan kompleksitas PCBA dengan menggabungkan beberapa fungsi ke dalam satu komponen.

- Manfaat SiP:

- Mengurangi ukuran dan berat PCB: Dengan mengintegrasikan beberapa komponen ke dalam satu paket, SiP dapat secara signifikan mengurangi ukuran dan berat PCBA secara keseluruhan.

- Kinerja yang lebih baik: Interkoneksi yang lebih pendek antara IC di dalam SiP menghasilkan kinerja yang lebih baik dan penundaan sinyal yang berkurang.

- Konsumsi daya yang lebih rendah: SiP dapat membantu mengurangi konsumsi daya dengan mengoptimalkan interkoneksi antar komponen.

- Tantangan SiP:

- Biaya pengemasan yang lebih tinggi: Kemasan SiP biasanya lebih mahal daripada kemasan chip tunggal tradisional.

- Proses desain dan pengujian yang lebih kompleks: Merancang dan menguji SiP bisa jadi lebih kompleks daripada merancang dan menguji komponen individual.

- Manajemen termal: Manajemen termal dapat menjadi tantangan dalam SiP karena kepadatan komponen yang tinggi di dalam paket.

Komponen Tertanam

Teknologi komponen tertanam membawa miniaturisasi selangkah lebih maju dengan menyematkan komponen di dalam lapisan PCB itu sendiri, daripada memasangnya di permukaan. Hal ini selanjutnya dapat mengurangi ukuran dan meningkatkan kinerja PCBA.

- Manfaat Komponen Tertanam:

- Mengurangi ukuran dan berat PCB: Menyematkan komponen di dalam lapisan PCB dapat secara signifikan mengurangi ukuran dan berat PCBA secara keseluruhan.

- Integritas sinyal yang lebih baik: Interkoneksi yang lebih pendek karena komponen yang disematkan menghasilkan integritas sinyal yang lebih baik dan mengurangi kehilangan sinyal.

- Mengurangi gangguan elektromagnetik (EMI): Penyematan komponen dapat membantu mengurangi EMI dengan melindunginya di dalam lapisan PCB.

- Tantangan Komponen Tertanam:

- Biaya produksi yang lebih tinggi: Memproduksi PCB dengan komponen tertanam lebih mahal daripada manufaktur PCB tradisional.

- Proses desain dan manufaktur yang lebih kompleks: Merancang dan membuat PCB dengan komponen tertanam memerlukan keahlian khusus dan proses yang canggih.

- Pengujian dan pengerjaan ulang: Pengujian dan pengerjaan ulang bisa lebih sulit dilakukan dengan komponen tertanam, karena komponen tersebut tidak mudah diakses setelah tertanam di dalam PCB.

Pengujian PCBA dan Kontrol Kualitas

Pengujian dan kontrol kualitas adalah aspek penting dari proses pembuatan PCBA. Mereka memastikan bahwa PCBA memenuhi spesifikasi yang diperlukan, berfungsi dengan benar, dan dapat diandalkan dari waktu ke waktu. Berbagai metode pengujian digunakan selama proses pembuatan, masing-masing dengan kelebihan dan keterbatasannya sendiri.

Pengujian Dalam Rangkaian (ICT)

In-Circuit Testing (ICT) adalah jenis pengujian kelistrikan yang memverifikasi koneksi antar komponen pada PCBA. Pengujian ini menggunakan perlengkapan "tempat tidur paku", yang merupakan platform dengan susunan pin pegas yang bersentuhan dengan titik uji tertentu pada PCB.

- Prosedur Uji:

- PCBA ditempatkan di atas alas perlengkapan paku, memastikan bahwa titik uji pada PCB sejajar dengan pin pada perlengkapan.

- Penguji TIK menerapkan sinyal listrik ke titik uji dan mengukur responsnya.

- Penguji membandingkan respons yang diukur dengan respons yang diharapkan berdasarkan desain sirkuit. Setiap penyimpangan menunjukkan adanya potensi kerusakan, seperti korsleting, sirkuit terbuka, atau nilai komponen yang salah.

- Keterbatasan TIK:

- Mungkin tidak dapat mendeteksi semua jenis cacat: ICT terutama difokuskan untuk mendeteksi cacat produksi yang terkait dengan penempatan komponen dan penyolderan. ICT mungkin tidak dapat mendeteksi kegagalan fungsional atau masalah intermiten yang hanya terjadi pada kondisi pengoperasian tertentu.

- Bisa jadi mahal untuk mengembangkan dan memelihara perlengkapan pengujian: Tempat tidur perlengkapan paku dirancang khusus untuk setiap PCBA, yang bisa jadi mahal dan memakan waktu.

- Mungkin tidak cocok untuk semua jenis PCBA: ICT mungkin tidak cocok untuk PCBA dengan kepadatan komponen yang sangat tinggi atau yang menggunakan komponen nada halus, karena mungkin sulit untuk melakukan kontak yang dapat diandalkan dengan titik uji.

Pengujian Fungsional (FCT)

Pengujian Fungsional (FCT) adalah jenis pengujian kelistrikan yang memverifikasi fungsionalitas PCBA secara keseluruhan. Tidak seperti ICT, yang berfokus pada komponen dan koneksi individual, FCT menguji PCBA sebagai sistem yang lengkap.

- Prosedur Uji:

- PCBA terhubung ke sistem pengujian yang mensimulasikan lingkungan pengoperasian normalnya. Hal ini mungkin melibatkan penyediaan daya ke PCBA dan menghubungkannya ke komponen atau sistem lain yang akan berinteraksi dengan produk akhir.

- Sistem pengujian menerapkan berbagai input ke PCBA dan memonitor outputnya.

- Penguji membandingkan output yang diukur dengan output yang diharapkan berdasarkan spesifikasi fungsional PCBA. Setiap perbedaan menunjukkan kegagalan fungsional.

- Keterbatasan FCT:

- Mungkin tidak dapat mendeteksi semua jenis cacat: FCT dirancang untuk memverifikasi fungsionalitas PCBA secara keseluruhan, tetapi mungkin tidak dapat mendeteksi jenis cacat tertentu, seperti cacat yang hanya terjadi pada kondisi pengoperasian tertentu atau setelah penggunaan dalam waktu lama.

- Dapat memakan waktu dan mahal untuk mengembangkan prosedur pengujian: Mengembangkan prosedur uji fungsional yang komprehensif bisa jadi rumit dan membutuhkan waktu dan sumber daya yang signifikan.

Inspeksi Optik Otomatis (AOI)

Inspeksi Optik Otomatis (AOI) adalah jenis inspeksi visual yang menggunakan kamera dan perangkat lunak pengolah gambar untuk secara otomatis memeriksa PCBA dari cacat. Sistem AOI dapat mendeteksi berbagai macam cacat, seperti komponen yang hilang, penempatan komponen yang salah, jembatan solder, dan solder yang tidak mencukupi.

- Keuntungan dari AOI:

- Proses pemeriksaan yang cepat dan otomatis: Sistem AOI dapat memeriksa PCBA jauh lebih cepat daripada inspeksi visual manual.

- Dapat mendeteksi berbagai macam cacat: AOI dapat mendeteksi banyak cacat produksi yang umum terjadi, sehingga meningkatkan kualitas produk secara keseluruhan.

- Dapat digunakan untuk pemeriksaan pra-reflow dan pasca-reflow: AOI dapat digunakan untuk memeriksa PCBA sebelum dan sesudah proses penyolderan reflow, sehingga memungkinkan deteksi dini cacat.

- Keterbatasan AOI:

- Mungkin tidak dapat mendeteksi semua jenis cacat: AOI mengandalkan inspeksi visual, sehingga mungkin tidak dapat mendeteksi cacat yang tersembunyi dari pandangan, seperti retakan internal pada komponen atau lubang pada sambungan solder di bawah komponen.

- Dapat peka terhadap kondisi pencahayaan dan variasi penampilan komponen: Sistem AOI dapat dipengaruhi oleh variasi kondisi pencahayaan dan tampilan komponen, yang dapat menyebabkan kesalahan positif (salah mengidentifikasi komponen yang baik sebagai cacat) atau negatif (gagal mendeteksi cacat yang sebenarnya).

Inspeksi sinar-X

Inspeksi sinar-X adalah jenis pengujian non-destruktif yang menggunakan sinar-X untuk membuat gambar struktur internal PCBA. Hal ini memungkinkan pendeteksian cacat tersembunyi yang tidak terlihat dengan metode pemeriksaan lainnya, seperti lubang pada sambungan solder, celah di antara lapisan, dan retakan internal pada komponen.

- Keuntungan dari Pemeriksaan Sinar-X:

- Dapat mendeteksi cacat tersembunyi: Inspeksi sinar-X adalah satu-satunya metode yang dapat mendeteksi jenis cacat tersembunyi tertentu dengan andal, seperti lubang pada sambungan solder BGA (Ball Grid Array).

- Tidak merusak: Pemeriksaan sinar X tidak merusak PCBA, sehingga dapat digunakan untuk memeriksa komponen yang bernilai tinggi atau penting.

- Keterbatasan Pemeriksaan Sinar-X:

- Bisa jadi mahal dan memakan waktu: Peralatan pemeriksaan sinar X mahal, dan proses pemeriksaan dapat memakan waktu, terutama untuk PCBA yang kompleks.

- Membutuhkan peralatan khusus dan operator terlatih: Pemeriksaan sinar-X memerlukan peralatan khusus dan operator terlatih untuk menginterpretasikan gambar sinar-X.

- Mungkin tidak cocok untuk semua jenis PCBA: Pemeriksaan sinar-X mungkin tidak efektif untuk PCBA dengan bahan yang sangat tebal atau padat yang menyerap sinar-X, sehingga sulit untuk mendapatkan gambar yang jelas.

- Interpretasi Novel: Data pemeriksaan sinar X tidak hanya dapat digunakan untuk mengidentifikasi cacat, tetapi juga untuk menganalisis akar penyebab masalah manufaktur. Misalnya, dengan menganalisis ukuran, bentuk, dan distribusi rongga pada sambungan solder, teknisi dapat memperoleh wawasan tentang proses penyolderan reflow dan mengidentifikasi area yang perlu ditingkatkan.

Pengujian Keandalan

Pengujian keandalan digunakan untuk menilai keandalan jangka panjang PCBA dalam berbagai kondisi pengoperasian. Pengujian ini melibatkan PCBA dalam serangkaian uji stres yang mensimulasikan kondisi yang akan dialami PCBA selama masa pakai yang diharapkan.

- Jenis-jenis Uji Reliabilitas:

- Siklus Suhu: PCBA mengalami siklus berulang suhu tinggi dan rendah untuk mensimulasikan tekanan termal. Hal ini membantu mengidentifikasi potensi kegagalan akibat ekspansi dan kontraksi termal.

- Pengujian Kelembaban: PCBA terpapar pada tingkat kelembapan yang tinggi untuk mensimulasikan efek kelembapan. Hal ini membantu mengidentifikasi potensi kegagalan akibat korosi atau masuknya kelembapan.

- Pengujian Getaran: PCBA mengalami getaran untuk mensimulasikan tekanan mekanis yang mungkin dialami selama pengangkutan atau pengoperasian. Hal ini membantu mengidentifikasi potensi kegagalan akibat kelelahan mekanis atau sambungan yang longgar.

- Pengujian Kejut: PCBA mengalami guncangan mekanis untuk mensimulasikan benturan mendadak. Hal ini membantu mengidentifikasi potensi kegagalan akibat kerusakan komponen atau kegagalan sambungan solder.

Pengujian keandalan dapat membantu mengidentifikasi mekanisme kegagalan potensial dan memperkirakan masa pakai PCBA dalam berbagai kondisi pengoperasian.

Teknik Analisis Kegagalan PCBA

Analisis kegagalan adalah proses penyelidikan kegagalan PCBA untuk menentukan akar penyebab kegagalan. Ini seperti pekerjaan detektif untuk elektronik, di mana para insinyur menggunakan berbagai alat dan teknik untuk mengungkap penyebab kegagalan PCBA dan cara mencegah kegagalan serupa di masa mendatang.

Analisis kegagalan dapat membantu meningkatkan proses desain, manufaktur, dan pengujian, sehingga menghasilkan PCBA yang lebih andal dan kuat.

Inspeksi Visual

Inspeksi visual sering kali merupakan langkah pertama dalam analisis kegagalan. Langkah ini melibatkan pemeriksaan PCBA yang gagal secara hati-hati dengan mata telanjang atau menggunakan alat bantu pembesaran, seperti mikroskop, untuk mencari tanda-tanda kerusakan atau cacat yang jelas.

Inspeksi visual sering kali dapat mengungkapkan cacat yang jelas, seperti:

- Komponen yang terbakar atau berubah warna

- Komponen retak atau rusak

- Sambungan solder yang retak atau terangkat

- Kerusakan fisik pada PCB, seperti retakan atau delaminasi

Penampang Melintang

Penampang melintang adalah teknik destruktif yang melibatkan pemotongan bagian melalui PCBA dan memolesnya untuk mengungkapkan struktur internal. Hal ini memungkinkan pemeriksaan terperinci dari sambungan solder, vias (lubang yang menghubungkan berbagai lapisan PCB), dan fitur internal lainnya.

- Analisis Mikrostruktural: Penampang melintang memungkinkan pemeriksaan detail struktur mikro sambungan solder. Hal ini dapat mengungkapkan informasi tentang kualitas proses penyolderan, seperti adanya rongga (kantong udara), senyawa intermetalik (senyawa rapuh yang dapat terbentuk di antara solder dan kabel komponen atau bantalan PCB), atau cacat lain yang dapat memengaruhi keandalan jangka panjang sambungan solder.

Pemindaian Mikroskopi Elektron (SEM)

Scanning Electron Microscopy (SEM) adalah teknik canggih yang menggunakan berkas elektron yang terfokus untuk membuat gambar permukaan PCBA yang sangat diperbesar. SEM dapat memberikan gambar dengan resolusi yang jauh lebih tinggi daripada mikroskop optik, mengungkapkan detail halus yang tidak terlihat dengan mata telanjang atau mikroskop cahaya.

SEM dapat digunakan untuk memeriksa:

- Morfologi (bentuk dan struktur) sambungan solder

- Permukaan komponen untuk mencari retakan, kontaminasi, atau cacat lainnya

- Permukaan patahan untuk menentukan penyebab kegagalan mekanis

Spektroskopi Sinar-X Dispersif Energi (EDS)

Energy Dispersive X-ray Spectroscopy (EDS) adalah teknik analisis yang sering digunakan bersama dengan SEM. Teknik ini dapat menentukan komposisi unsur pada area tertentu pada PCBA. Ketika berkas elektron dari SEM menumbuk sampel, hal ini menyebabkan atom-atom dalam sampel memancarkan sinar X yang khas. Dengan menganalisis energi dan intensitas sinar-X ini, EDS dapat mengidentifikasi unsur-unsur yang ada dan konsentrasi relatifnya.

EDS dapat digunakan untuk itu:

- Identifikasi komposisi sambungan solder dan periksa keberadaan senyawa intermetalik atau kontaminan.

- Analisis komposisi kabel atau bantalan komponen untuk menilai kemampuan penyolderannya.

- Mengidentifikasi bahan atau kontaminan yang tidak diketahui pada permukaan PCBA.

Masa Depan EMS PCBA

Bidang EMS PCBA terus berkembang, didorong oleh kemajuan teknologi, meningkatnya permintaan untuk perangkat elektronik yang lebih kecil dan lebih kuat, dan meningkatnya kompleksitas sistem elektronik. Berikut adalah beberapa tren utama yang membentuk masa depan EMS PCBA:

- Miniaturisasi: Tren perangkat elektronik yang lebih kecil dan lebih ringkas akan terus mendorong permintaan akan teknologi PCBA yang canggih, seperti HDI, SiP, dan komponen yang disematkan. Teknologi ini memungkinkan terciptanya PCBA yang lebih kecil, lebih ringan, dan lebih bertenaga, yang sangat penting untuk perangkat portabel, perangkat yang dapat dikenakan, dan perangkat yang dapat ditanamkan.

- Peningkatan Fungsionalitas: Seiring dengan semakin canggihnya perangkat elektronik, PCBA perlu mendukung berbagai fungsi yang lebih luas dan tingkat integrasi yang lebih tinggi. Hal ini akan membutuhkan penggunaan komponen yang lebih kompleks, seperti prosesor multi-inti, chip memori berkapasitas tinggi, dan sensor canggih, serta pengembangan teknologi pengemasan dan interkoneksi yang baru.

- Frekuensi dan Kecepatan Data yang lebih tinggi: Meningkatnya permintaan untuk transfer data yang lebih cepat dan komunikasi nirkabel akan mendorong kebutuhan akan PCBA yang dapat beroperasi pada frekuensi yang lebih tinggi dan mendukung kecepatan data yang lebih tinggi. Hal ini akan membutuhkan penggunaan bahan khusus dengan kehilangan dielektrik yang rendah dan teknik desain integritas sinyal yang canggih.

- Internet of Things (IoT): Pertumbuhan Internet of Things (IoT) akan menciptakan permintaan besar-besaran untuk perangkat yang terhubung, banyak di antaranya akan membutuhkan PCBA khusus. PCBA ini harus berukuran kecil, berdaya rendah, dan mampu melakukan komunikasi nirkabel, sehingga menimbulkan tantangan baru bagi penyedia EMS.

- Kecerdasan Buatan (AI): AI mulai memainkan peran dalam manufaktur PCBA, terutama di bidang pengoptimalan proses, kontrol kualitas, dan pemeliharaan prediktif. Sistem yang didukung AI dapat menganalisis data dalam jumlah besar dari proses manufaktur untuk mengidentifikasi pola, memprediksi potensi masalah, dan mengoptimalkan parameter produksi.

- Otomasi dan Robotika: Otomasi dan robotika memainkan peran yang semakin penting dalam pembuatan PCBA, meningkatkan efisiensi, mengurangi biaya, dan meningkatkan kualitas. Robot digunakan untuk tugas-tugas seperti penempatan komponen, penyolderan, dan inspeksi, sementara sistem otomatis digunakan untuk mengelola aliran bahan dan melacak data produksi.

- Keberlanjutan: Keberlanjutan menjadi pertimbangan yang semakin penting dalam industri elektronik, dan penyedia EMS berada di bawah tekanan untuk mengurangi dampak lingkungan mereka. Hal ini termasuk menggunakan bahan yang lebih ramah lingkungan, mengurangi konsumsi energi, dan meminimalkan limbah.

- Regionalisasi: Ada tren yang berkembang menuju regionalisasi manufaktur EMS PCBA, dengan perusahaan yang ingin membangun fasilitas manufaktur yang lebih dekat dengan pelanggan mereka atau di wilayah dengan biaya tenaga kerja yang lebih rendah atau insentif pemerintah yang menguntungkan. Hal ini dapat membantu mengurangi risiko rantai pasokan, meningkatkan daya tanggap terhadap kebutuhan pelanggan, dan mengurangi biaya transportasi.

Tren ini menghadirkan tantangan dan peluang bagi penyedia EMS. Agar tetap kompetitif, perusahaan EMS perlu berinvestasi dalam teknologi baru, mengembangkan kemampuan baru, dan beradaptasi dengan perubahan kebutuhan pelanggan mereka. Mereka juga perlu menemukan cara untuk menyeimbangkan permintaan yang meningkat akan miniaturisasi dan fungsionalitas dengan kebutuhan akan efektivitas biaya dan keberlanjutan.

Masa depan EMS PCBA kemungkinan besar akan dicirikan oleh:

- Peningkatan kolaborasi: Kolaborasi yang lebih erat antara OEM, penyedia EMS, dan pemasok komponen akan sangat penting untuk mengembangkan dan memproduksi PCBA yang semakin kompleks.

- Spesialisasi yang lebih besar: Penyedia EMS dapat semakin mengkhususkan diri pada teknologi atau aplikasi tertentu untuk membedakan diri mereka sendiri dan memenuhi kebutuhan unik pelanggan mereka.

- Penerapan prinsip-prinsip Industri 4.0: Prinsip-prinsip Industri 4.0, seperti konektivitas, analisis data, dan otomatisasi, akan memainkan peran yang semakin penting dalam manufaktur PCBA, memungkinkan efisiensi, fleksibilitas, dan daya tanggap yang lebih besar.

- Fokus pada pengembangan bakat: Karena teknologi PCBA menjadi lebih kompleks, penyedia EMS perlu berinvestasi dalam pelatihan dan pengembangan untuk memastikan mereka memiliki tenaga kerja terampil yang diperlukan untuk merancang, membuat, dan menguji PCBA tingkat lanjut.

Kesimpulannya, bidang EMS PCBA sedang mengalami periode transformasi yang cepat. Tren yang diuraikan di atas mendorong perubahan signifikan dalam cara PCBA dirancang, diproduksi, dan diuji. Penyedia EMS yang dapat beradaptasi dengan perubahan ini dan merangkul teknologi baru akan berada pada posisi yang tepat untuk berhasil di tahun-tahun mendatang. Masa depan EMS PCBA menjanjikan masa depan yang menarik, penuh dengan inovasi dan kemungkinan baru.