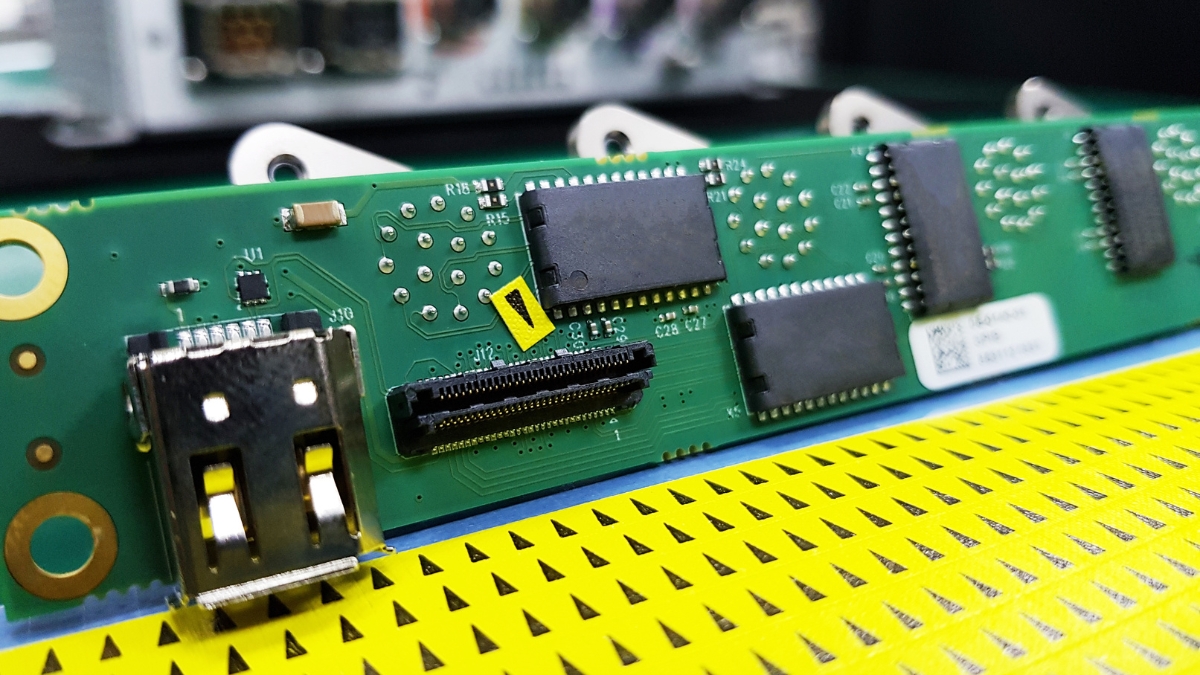

Perakitan PCB adalah proses pemasangan komponen elektronik seperti resistor, transistor, dan dioda ke papan sirkuit tercetak. Hal ini dapat dilakukan secara manual atau mekanis.

Perakitan PCB dan pembuatan PCB melibatkan proses yang sama sekali berbeda:

- Manufaktur PCB mencakup berbagai macam proses, termasuk desain dan desain prototipe.

- Perakitan PCB hanya dimulai setelah proses pembuatan PCB selesai, dengan fokus pada penempatan komponen.

Kami akan membahas berbagai teknologi perakitan PCB, proses spesifik yang terlibat, dan saran tentang cara merakit PCB dengan lebih efektif.

Teknologi Perakitan PCB

Teknologi perakitan PCB telah berkembang secara signifikan seiring dengan kemajuan teknologi elektronik. Saat ini, ada tiga teknologi perakitan yang umum digunakan.

Teknologi Pemasangan Permukaan (SMT)

Perakitan SMT menyolder perangkat yang dipasang di permukaan (SMD) ke PCB. Karena kemasan kecil yang digunakan untuk komponen SMD, seluruh proses harus dikontrol secara hati-hati untuk memastikan keakuratan sambungan solder dan suhu yang sesuai. Untungnya, SMT adalah teknologi perakitan yang sepenuhnya otomatis. Teknologi ini menggunakan mesin untuk mengambil masing-masing komponen dan menempatkannya pada PCB dengan akurasi yang sangat tinggi.

Keseluruhan proses SMT biasanya mencakup langkah-langkah berikut:

- Sablon baja

- Pencetakan pasta solder

- Pemasangan komponen

- SPI

- Penyolderan aliran ulang

- AOI

- Pembersihan piring

- Pemisahan piring

- Uji perakitan

Teknologi Melalui Lubang (THT)

Teknologi lubang tembus adalah metode perakitan PCB yang lebih tradisional. Metode ini memasukkan komponen elektronik seperti kapasitor, kumparan, resistor besar, dan induktor ke dalam papan sirkuit melalui lubang yang telah dibor sebelumnya. Tidak seperti SMT, THT dapat merakit komponen elektronik yang lebih besar dan lebih berat serta memberikan ikatan mekanis yang lebih kuat, sehingga lebih cocok untuk tujuan pengujian dan desain prototipe.

Teknologi Perakitan PCB Campuran

Karena produk elektronik menjadi lebih kecil dan lebih kompleks, permintaan untuk perakitan PCB meningkat. Merakit sirkuit yang sangat kompleks dalam ruang terbatas hanya dengan menggunakan teknologi SMT atau THT secara terpisah dapat menjadi tantangan tersendiri. Oleh karena itu, kombinasi SMT dan THT sering kali diperlukan. Saat menggunakan teknologi perakitan PCB hibrida, penyesuaian yang tepat harus dilakukan untuk menyederhanakan proses pengelasan dan perakitan.

Proses Perakitan PCB (PCBA)

Langkah 1: Memanggang Papan Telanjang

Pemanggangan PCB tanpa busana untuk memastikan papan PCB kering.

Langkah 2: Pencetakan Tempel Solder

Untuk mengaplikasikan pasta solder dalam perakitan PCB, pertama-tama cetak pasta solder ke area di mana komponen akan ditempatkan dengan stensil baja tahan karat. Perlengkapan mekanis menyatukan stensil dan PCB, dan aplikator digunakan untuk mencetak pasta solder secara merata ke semua lubang di papan. Setelah aplikator dilepas, pasta hanya akan tersisa di area PCB yang diinginkan. Pasta solder yang digunakan dalam proses ini berwarna abu-abu dan terdiri dari timah 96,5%, perak 3%, dan tembaga 0,5%, sehingga bebas timbal.

Langkah 3: Pemasangan SMT Berkecepatan Tinggi

Mesin Pick and Place dapat secara akurat menghubungkan komponen ke PCB dengan menggunakan lengan robotik untuk mengambilnya dan menempatkannya pada PCB sesuai dengan desain yang telah ditentukan. Mesin "menarik" komponen ke PCB dengan menempatkannya pada posisi yang benar pada pasta solder. Proses ini memastikan penempatan komponen yang akurat, yang sangat penting untuk fungsionalitas dan keandalan komponen PCB secara keseluruhan.

Langkah 4: Penyolderan Aliran Ulang

Solder reflow adalah proses yang biasa digunakan dalam manufaktur elektronik yang menghubungkan komponen elektronik ke papan sirkuit tercetak (PCB). Selama proses ini, pasta solder dioleskan ke PCB tempat komponen akan dipasang, dan kemudian komponen ditempatkan di atas pasta solder. Kemudian, PCB dengan komponen yang terhubung dipanaskan hingga suhu yang cukup untuk melelehkan pasta solder melalui tungku refluks, dan koneksi yang solid dan permanen dibuat antara komponen dan papan sirkuit. Suhu yang digunakan untuk penyolderan reflow dapat bervariasi tergantung pada jenis solder dan komponen yang digunakan, biasanya sekitar 250 ° C.

Langkah 5: AOI

Setelah menyelesaikan penyolderan papan sirkuit tercetak, saatnya menggunakan instrumen AOI untuk mendeteksi kondisi penyolderan PCB. AOI, atau inspeksi optik otomatis, adalah metode umum yang digunakan dalam manufaktur elektronik untuk memeriksa cacat pada papan sirkuit tercetak setelah proses penyolderan. AOI dapat mendeteksi komponen yang hilang, penempatan komponen yang salah, dan cacat sambungan solder seperti jembatan, sirkuit terbuka, dan solder yang tidak mencukupi. Dengan mengotomatiskan proses deteksi, AOI dapat sangat meningkatkan efisiensi dan akurasi deteksi dan membantu memastikan kualitas produk akhir.

Langkah 6: Penyolderan Gelombang

Penyolderan gelombang adalah metode yang banyak digunakan untuk menyolder komponen lubang tembus pada papan sirkuit tercetak. Dalam proses ini, PCB pertama-tama dirakit dengan komponen lubang tembus dan kemudian dilelehkan dengan gelombang solder dalam oven khusus yang disebut mesin solder gelombang. Gelombang solder yang meleleh membasahi dan menyolder kabel komponen yang terbuka ke bantalan solder tembaga yang sesuai di sisi bawah PCB.

Namun, penyolderan gelombang juga dapat digunakan untuk PCB dua sisi, dan tindakan pencegahan tambahan dilakukan untuk mencegah kerusakan pada komponen yang berlawanan. Hal ini dapat mencakup menutupi sisi yang berlawanan dengan bahan pelindung atau melakukan pengelasan awal pada sisi yang berlawanan sebelum penyolderan gelombang untuk memberikan dukungan tambahan dan mencegah pergerakan komponen selama proses berlangsung.

Setelah proses penyolderan gelombang, PCB biasanya dikirim untuk dibersihkan dan diperiksa untuk menghilangkan fluks atau solder berlebih dan untuk memeriksa apakah ada cacat pengelasan atau masalah lain yang dapat memengaruhi kinerja produk akhir.

Langkah 7: Membersihkan

Setelah penyolderan gelombang, PCB harus dibersihkan untuk menghilangkan fluks berlebih atau sisa solder yang mungkin tertinggal di papan. Hal ini sangat penting untuk memastikan bahwa produk akhir bebas dari cacat dan berfungsi dengan baik.

Setelah proses pembersihan selesai, papan sirkuit harus diperiksa untuk memastikan bahwa tidak ada polutan atau cacat yang dapat mempengaruhi kinerjanya.

Langkah 8: Pemeriksaan Kualitas

Sekarang sampai pada pengujian fungsional, yang merupakan langkah penting dalam proses PCBA, yang melibatkan verifikasi fungsionalitas dan karakteristik kelistrikan PCB. Pada tahap ini, PCB diuji untuk memastikan kesesuaiannya dengan spesifikasi dan persyaratan desain.

Pengujian fungsi dapat mencakup penerapan sinyal input dan catu daya ke PCB dan mengukur sinyal output dari setiap titik di papan dengan osiloskop, multimeter digital, generator fungsi, dan instrumen lainnya. Pengujian juga dapat mencakup pemeriksaan pengoperasian masing-masing komponen pada PCB dan memverifikasi apakah komponen tersebut beroperasi seperti yang diharapkan.

Jika ada parameter yang diuji tidak memenuhi spesifikasi, PCB dapat ditolak dan dibuang atau dikerjakan ulang sesuai dengan prosedur standar perusahaan. Fase pengujian fungsional merupakan langkah penting dalam memastikan bahwa produk akhir memiliki kualitas tinggi dan memenuhi persyaratan desain.

Langkah 9: Pembersihan Akhir, Pengemasan, dan Pengiriman

Setelah tahap pengujian fungsional selesai dan PCB telah diverifikasi untuk memenuhi persyaratan dan spesifikasi desain, sekarang saatnya untuk membersihkan sisa fluks yang tidak diinginkan, kotoran jari, dan noda minyak.

Tahap pembersihan akhir biasanya melibatkan penggunaan larutan pembersih khusus atau air deionisasi untuk menghilangkan sisa fluks, kotoran jari, atau noda minyak yang mungkin tertinggal di permukaan papan. Alat pencuci bertekanan tinggi dapat digunakan untuk membersihkan papan secara menyeluruh tanpa merusak sirkuit PCB. Setelah pencucian, papan biasanya dikeringkan menggunakan udara bertekanan untuk memastikan tidak ada sisa kelembaban yang tertinggal di papan.

Setelah proses pembersihan dan pengeringan akhir selesai, PCB siap untuk dikemas dan dikirim. PCB dapat dikemas dalam kantong anti-statis atau bahan kemasan khusus untuk melindunginya selama pengiriman dan memastikan bahwa PCB tiba di tempat tujuan dalam kondisi baik. Kemasan juga dapat menyertakan label atau dokumentasi lain untuk mengidentifikasi PCB dan memberikan informasi tentang spesifikasi dan persyaratannya.

Berikan Perhatian Khusus pada Format File

Format file yang digunakan untuk desain dan manufaktur PCB merupakan pertimbangan penting dalam proses ini. Format file yang digunakan biasanya adalah format teks ASCII standar, yang dapat membuat tata letak fisik papan sirkuit cetak. Format file harus kompatibel dengan perangkat lunak yang digunakan oleh produsen PCB untuk memastikan konversi desain yang akurat ke dalam PCB fisik.

Penting juga untuk mempertimbangkan penamaan dan pelabelan komponen saat membuat desain. Setiap komponen pada papan sirkuit tercetak harus ditandai dan diidentifikasi dengan jelas untuk menghindari kesalahan selama perakitan dan pengujian. Label juga harus konsisten dan terstandardisasi untuk memastikan bahwa desain mudah dipahami dan diikuti.

Selain pelabelan, juga perlu mempertimbangkan trade-off ketika mendesain PCB. Penyeimbangan melibatkan pemilihan di antara berbagai pertimbangan desain, seperti daya, transmisi, dan ukuran. Penting untuk menyeimbangkan pertukaran ini untuk mencapai kinerja dan fungsionalitas yang diperlukan sambil memastikan bahwa desain dapat diproduksi dan dirakit secara efektif.

Jika perlu, disarankan untuk berkonsultasi dengan produsen untuk memahami teknik meningkatkan desain dan memenuhi persyaratan. Kolaborasi antara perancang dan produsen dapat menghasilkan desain PCB dan proses manufaktur yang lebih efisien.

Layanan Perakitan PCB di Bester

Selalu meyakinkan untuk berkolaborasi dengan penyedia PCBA dengan catatan yang baik dalam hal kualitas dan keandalan. Teknologi Bester telah lulus sertifikasi ISO9001, IPC, dan UL, yang menunjukkan komitmennya untuk memenuhi standar industri yang tinggi.

Bester memiliki insinyur berpengalaman yang dapat memberikan saran dan bekerja sama dengan klien. Hal ini membantu memastikan bahwa kelayakan proyek perakitan sepenuhnya dipertimbangkan dan setiap masalah potensial ditangani di awal proses. Penting juga untuk memiliki pemasok yang dapat menangani berbagai persyaratan perakitan mulai dari prototipe hingga produksi massal.

Bagi banyak pelanggan yang membutuhkan PCBA yang dikirim dengan cepat untuk memenuhi jadwal produksi mereka, waktu penyelesaian yang singkat sangat penting. Bester menyimpan inventaris suku cadang umum dalam jumlah besar, yang juga merupakan keuntungan. Ini membantu meminimalkan penundaan dan memastikan bahwa jadwal produksi terpenuhi. Bester selalu dapat memberikan PCBA yang sangat baik dalam TAT yang singkat.

Dalam situasi di mana komponen tertentu tidak dapat dibeli, teknisi Best Technology dapat memberikan rekomendasi untuk alternatif yang terjangkau, yang meyakinkan. Hal ini membantu mengendalikan biaya sekaligus memastikan bahwa PCBA memenuhi spesifikasi yang diperlukan. Metode pengadaan komponen kami adalah aset kuat yang menunjukkan komitmennya untuk memenuhi kebutuhan pelanggan secara tepat waktu dan hemat biaya.

Secara keseluruhan, faktor-faktor ini membuat Teknologi Bester menjadi pilihan yang kuat bagi pelanggan yang mencari penyedia PCBA yang andal dan berkualitas tinggi.