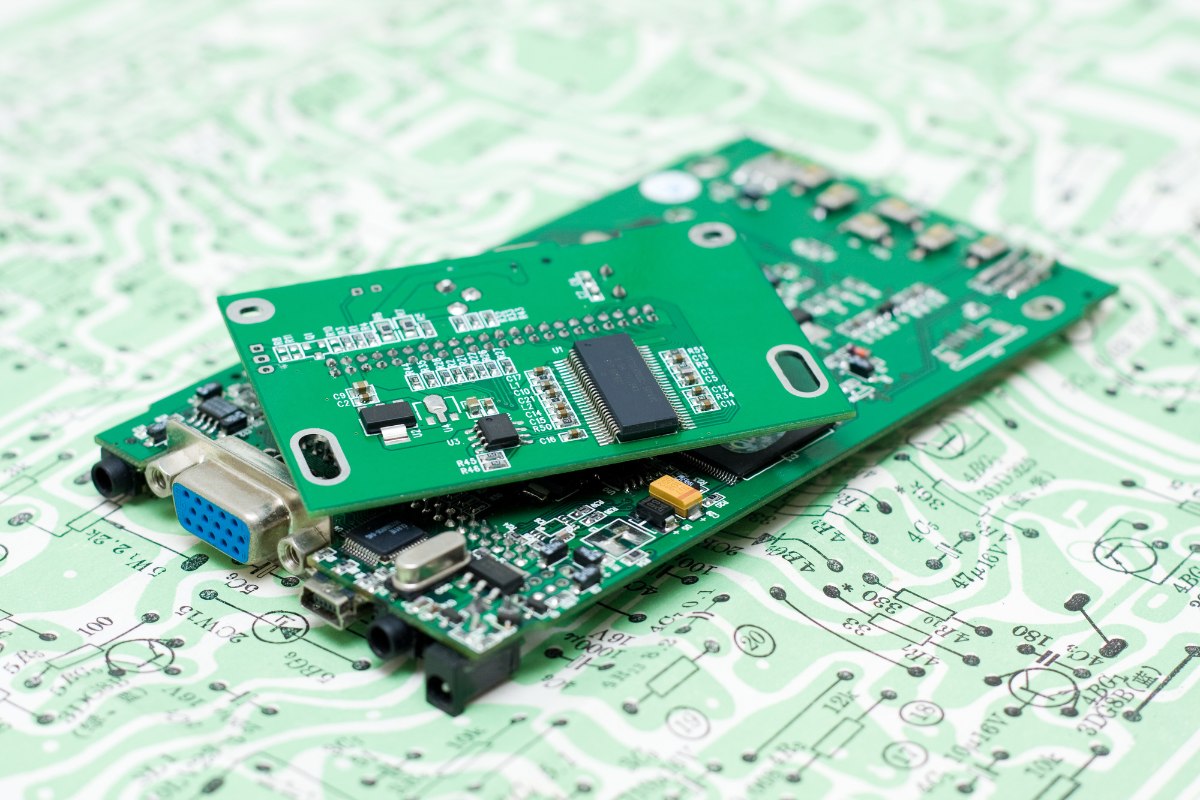

क्या आपने कभी अपने स्मार्टफोन के जटिल आंतरिक कामकाज पर आश्चर्य किया है या सोचा है कि एक जटिल सैटेलाइट सिस्टम इतने छोटे पैकेज में कैसे फिट हो जाता है? इसका उत्तर एक उल्लेखनीय आविष्कार में निहित है जिसने इलेक्ट्रॉनिक्स की दुनिया में क्रांति ला दी है: मुद्रित सर्किट बोर्ड। ये सरल लेकिन सरल घटक वस्तुतः हर इलेक्ट्रॉनिक उपकरण की रीढ़ की हड्डी बनाते हैं जिसका हम आज उपयोग करते हैं, सबसे सरल कैलकुलेटर से लेकर सबसे उन्नत सुपर कंप्यूटर तक।

हम उनकी रचना, डिजाइन, निर्माण प्रक्रियाओं और आधुनिक तकनीक में उनकी महत्वपूर्ण भूमिका का पता लगाएंगे। चाहे आप एक अनुभवी इंजीनियर हों या केवल अपने पसंदीदा गैजेट्स के आंतरिक कामकाज के बारे में उत्सुक हों, यह लेख आपको इन आवश्यक इलेक्ट्रॉनिक घटकों की पूरी समझ प्रदान करेगा।

एक प्रिंटेड सर्किट बोर्ड क्या है

एक मुद्रित सर्किट बोर्ड (PCB) गैर-प्रवाहकीय सामग्रियों से बना एक सपाट बोर्ड है जो अपने मूल में इलेक्ट्रॉनिक घटकों को जोड़ने और समर्थन करने के लिए एक मंच के रूप में कार्य करता है। लेकिन यह सरल परिभाषा उनकी वास्तविक जटिलता और महत्व की सतह को मुश्किल से खरोंचती है।

कल्पना कीजिए, यदि आप चाहें, तो एक लघु शहर जहाँ सड़कें तांबे से बनी हैं, और इमारतें इलेक्ट्रॉनिक घटक हैं। यह शहर, एक कठोर, इन्सुलेट नींव पर बनाया गया है, अनिवार्य रूप से वही है जो एक पीसीबी इलेक्ट्रॉनिक्स की दुनिया में प्रतिनिधित्व करता है। हमारी सादृश्यता में "सड़कें" वास्तव में पतले तांबे के रास्ते हैं जिन्हें ट्रेस कहा जाता है, जिन्हें बोर्ड की सतह पर उकेरा या मुद्रित किया जाता है। ये ट्रेस विभिन्न इलेक्ट्रॉनिक घटकों को जोड़ने वाले तारों के रूप में कार्य करते हैं, जिससे बिजली उनके बीच सटीक रूप से नियंत्रित तरीकों से प्रवाहित हो पाती है।

इस इलेक्ट्रॉनिक शहर की नींव आमतौर पर FR4 नामक सामग्री से बनी होती है, जो एक प्रकार का फाइबरग्लास-प्रबलित एपॉक्सी लैमिनेट है। FR4 को इसके उत्कृष्ट विद्युत इन्सुलेशन गुणों, यांत्रिक शक्ति और गर्मी और नमी के प्रतिरोध के लिए सराहा जाता है। हालाँकि, विशिष्ट अनुप्रयोग के आधार पर, अन्य सामग्रियों जैसे कि एपॉक्सी या फेनोलिक्स का उपयोग किया जा सकता है, खासकर कम मांग वाले या अधिक लागत-संवेदनशील अनुप्रयोगों के लिए।

पीसीबी ने इलेक्ट्रॉनिक निर्माण में क्रांति ला दी। पीसीबी के आगमन से पहले, इलेक्ट्रॉनिक उपकरण पॉइंट-टू-पॉइंट वायरिंग या वायर रैपिंग तकनीकों पर निर्भर थे। ये विधियाँ न केवल श्रम-गहन और समय लेने वाली थीं, बल्कि त्रुटियों और विश्वसनीयता संबंधी समस्याओं की भी आशंका थी। इसके विपरीत, पीसीबी जटिल इलेक्ट्रॉनिक सर्किट बनाने के लिए एक अधिक सुव्यवस्थित, विश्वसनीय और लागत प्रभावी समाधान प्रदान करते हैं।

पीसीबी परतें और सामग्री

पीसीबी को सही मायने में समझने के लिए, हमें उनकी परतों को वापस छीलने की जरूरत है - सचमुच। एक पीसीबी सिर्फ एक एकल, समान बोर्ड नहीं है, बल्कि विभिन्न सामग्रियों का एक सावधानीपूर्वक इंजीनियर सैंडविच है, प्रत्येक एक विशिष्ट उद्देश्य की पूर्ति करता है। आइए इन परतों की विस्तार से जांच करें:

सब्सट्रेट परत

सब्सट्रेट परत हर पीसीबी के केंद्र में स्थित होती है। यह वह नींव है जिस पर बाकी सब कुछ बनाया गया है, और इसके गुण बोर्ड के समग्र प्रदर्शन के लिए महत्वपूर्ण हैं। जैसा कि पहले उल्लेख किया गया है, पीसीबी सब्सट्रेट के लिए उपयोग की जाने वाली सबसे आम सामग्री FR4 है, लेकिन यह सामग्री उद्योग में इतनी सर्वव्यापी क्यों है?

FR4 की लोकप्रियता गुणों के अपने उल्लेखनीय संयोजन से उपजी है। यह उत्कृष्ट विद्युत इन्सुलेशन प्रदान करता है, जो सर्किट के विभिन्न हिस्सों के बीच अवांछित वर्तमान प्रवाह को रोकने के लिए महत्वपूर्ण है। लेकिन विद्युत गुण तो बस शुरुआत हैं। FR4 प्रभावशाली यांत्रिक शक्ति का भी दावा करता है, जिससे यह विरूपण या टूटने के बिना निर्माण और उपयोग की कठोरता का सामना कर सकता है।

सब्सट्रेट सामग्री का एक महत्वपूर्ण पैरामीटर इसका ग्लास ट्रांजिशन तापमान (Tg) है। यह वह तापमान है जिस पर सामग्री नरम होने लगती है और अपनी कठोर संरचना खो देती है। FR4 के लिए, यह तापमान आमतौर पर लगभग 130-140 डिग्री सेल्सियस होता है, जो अधिकांश अनुप्रयोगों के लिए पर्याप्त है। हालाँकि, उच्च-प्रदर्शन या उच्च-तापमान अनुप्रयोगों के लिए, उच्च Tg मान वाली सामग्रियों की आवश्यकता हो सकती है।

सब्सट्रेट के अन्य महत्वपूर्ण गुणों में तन्य शक्ति, ढांकता हुआ स्थिरांक, नमी अवशोषण और थर्मल विस्तार शामिल हैं। तन्य शक्ति यह निर्धारित करती है कि टूटने से पहले बोर्ड कितना तनाव झेल सकता है। ढांकता हुआ स्थिरांक बोर्ड के विद्युत प्रदर्शन को प्रभावित करता है, खासकर उच्च आवृत्तियों पर। नमी अवशोषण पर ध्यान देना महत्वपूर्ण है, क्योंकि समय के साथ बोर्ड के विद्युत और यांत्रिक गुणों को बनाए रखने के लिए आम तौर पर कम अवशोषण दरों को प्राथमिकता दी जाती है। थर्मल विस्तार विशेष रूप से उन बोर्डों के लिए महत्वपूर्ण है जो संचालन के दौरान महत्वपूर्ण तापमान में उतार-चढ़ाव का अनुभव करेंगे।

FR4 अधिकांश अनुप्रयोगों के लिए गो-टू विकल्प है, लेकिन विशिष्ट गुणों की आवश्यकता होने पर अन्य सामग्रियों का भी उपयोग किया जा सकता है। उदाहरण के लिए, एल्यूमीनियम सब्सट्रेट का उपयोग उन अनुप्रयोगों में किया जा सकता है जहां गर्मी अपव्यय एक प्राथमिक चिंता है।

तांबे की परत

हमें सब्सट्रेट परत के ऊपर एक पीसीबी का सबसे महत्वपूर्ण घटक मिलता है: तांबे की परत। तांबे की पन्नी की यह पतली परत सब्सट्रेट पर लेमिनेटेड होती है और प्रवाहकीय रास्ते बनाती है जो सर्किट के माध्यम से बिजली को प्रवाहित करने की अनुमति देती है।

इस तांबे की परत की मोटाई आमतौर पर औंस प्रति वर्ग फुट (oz/ft²) में निर्दिष्ट की जाती है, जिसमें 1 oz/ft² एक सामान्य मानक है। यह माप की एक अजीब इकाई लग सकती है, लेकिन यह पीसीबी निर्माण के इतिहास में गहराई से निहित है। व्यावहारिक रूप से, 1 oz/ft² लगभग 35 माइक्रोमीटर (µm) की मोटाई में तब्दील होता है।

तांबे की मोटाई क्यों मायने रखती है? यह सब वर्तमान-वहन क्षमता और गर्मी अपव्यय के बारे में है। मोटा तांबा उच्च धाराओं को संभाल सकता है और गर्मी को अधिक प्रभावी ढंग से नष्ट कर सकता है। इस कारण से, आपको उच्च-शक्ति अनुप्रयोगों में 2 oz/ft² या यहां तक कि 3 oz/ft² तांबे वाले पीसीबी मिल सकते हैं।

तांबे की परत पूरे बोर्ड को एक ठोस शीट के रूप में कवर नहीं करती है। इसके बजाय, सर्किट बनाने वाले ट्रेस बनाने के लिए इसे विशिष्ट पैटर्न में उकेरा जाता है। इन ट्रेस की चौड़ाई और रिक्ति महत्वपूर्ण डिज़ाइन पैरामीटर हैं जो बोर्ड के विद्युत प्रदर्शन और निर्माण उपज को प्रभावित करते हैं।

सोल्डर मास्क परत

यदि आपने कभी पीसीबी को ध्यान से देखा है, तो आपने शायद इसके विशिष्ट रंग पर ध्यान दिया होगा - अक्सर हरा, हालांकि अन्य रंग निश्चित रूप से संभव हैं। यह रंग सोल्डर मास्क परत से आता है, जो तांबे की परत के ऊपर लगाया जाता है।

सोल्डर मास्क कई महत्वपूर्ण कार्य करता है। यह तांबे के ट्रेस को ऑक्सीकरण और शॉर्ट सर्किट से बचाता है। यह असेंबली प्रक्रिया के दौरान बारीकी से दूरी वाले सोल्डर पैड के बीच सोल्डर को ब्रिजिंग करने से भी रोकता है। इसके अतिरिक्त, यह सिल्कस्क्रीन परत के लिए एक उच्च कंट्रास्ट पृष्ठभूमि प्रदान करता है, जिससे घटक प्लेसमेंट आसान हो जाता है।

सोल्डर मास्क के लिए हरा सबसे आम रंग है (एक परंपरा जो इसकी सैन्य उत्पत्ति से चली आ रही है)। लाल, नीला, काला और यहां तक कि स्पष्ट जैसे अन्य रंग भी उपलब्ध हैं। रंग का चुनाव अक्सर कार्यक्षमता की तुलना में सौंदर्यशास्त्र या विशिष्ट उद्योग सम्मेलनों के बारे में अधिक होता है, हालांकि कुछ रंग दृश्य निरीक्षण के लिए थोड़ा बेहतर कंट्रास्ट पेश कर सकते हैं।

सिल्कस्क्रीन परत

अंतिम परत जो हम आमतौर पर एक पीसीबी पर देखते हैं वह सिल्कस्क्रीन है। यह आमतौर पर सफेद होता है (हालांकि अन्य रंग संभव हैं) और इसमें पाठ और प्रतीक होते हैं जो बोर्ड की असेंबली, परीक्षण और उपयोग में सहायता करते हैं।

सिल्कस्क्रीन में घटक पदनाम (उदाहरण के लिए, पहले रोकनेवाला के लिए R1, तीसरे संधारित्र के लिए C3), ध्रुवीकृत घटकों के लिए ध्रुवीयता संकेतक और एकीकृत सर्किट के लिए पिन 1 संकेतक शामिल हो सकते हैं। इसमें निर्माता का लोगो या बोर्ड संशोधन संख्या, साथ ही चेतावनी प्रतीक या अन्य महत्वपूर्ण सूचनाएं भी हो सकती हैं।

सिल्कस्क्रीन सीधे बोर्ड के विद्युत कार्य को संक्रमित नहीं करता है, लेकिन इसके महत्व को कम करके नहीं आंका जाना चाहिए। एक अच्छी तरह से डिज़ाइन किया गया सिल्कस्क्रीन असेंबली और समस्या निवारण प्रक्रियाओं को काफी तेज कर सकता है, संभावित रूप से उत्पाद के जीवनचक्र में अनगिनत घंटे बचा सकता है।

अन्य सामग्री और विचार

उदाहरण के लिए, मल्टीलेयर बोर्ड्स कंडक्टिव लेयर्स के बीच प्रीप्रेग नामक आंशिक रूप से ठीक किए गए एपॉक्सी रेजिन की शीट का उपयोग करते हैं। गर्म और दबाए जाने पर, प्रीप्रेग बहता है और फिर ठीक हो जाता है, जिससे परतें एक ठोस संरचना में एक साथ बंध जाती हैं।

इसके अलावा, जबकि FR4 सबसे आम सब्सट्रेट सामग्री है, यह एकमात्र विकल्प नहीं है। एप्लिकेशन की विशिष्ट आवश्यकताओं के आधार पर, अन्य सामग्रियों का उपयोग किया जा सकता है। बेहतर गर्मी अपव्यय के लिए एल्यूमीनियम पीसीबी का उपयोग किया जा सकता है, जबकि लचीले सब्सट्रेट जैसे कि कैप्टन या पायरालक्स का उपयोग उन अनुप्रयोगों के लिए किया जाता है जहां पीसीबी को मोड़ने या फ्लेक्स करने की आवश्यकता होती है। सिरेमिक सब्सट्रेट का उपयोग बेहद उच्च आवृत्ति अनुप्रयोगों के लिए किया जाता है।

पीसीबी के लिए सामग्री का चयन करते समय, इंजीनियरों को उन बुनियादी बातों से परे गुणों की एक विस्तृत श्रृंखला पर विचार करना चाहिए जिन पर हमने चर्चा की है। इनमें ढांकता हुआ स्थिरांक (Dk), अपव्यय कारक (Df), और थर्मल विस्तार का गुणांक (CTE) शामिल हो सकते हैं। ढांकता हुआ स्थिरांक (Dk) बोर्ड के विद्युत प्रदर्शन को प्रभावित करता है, खासकर उच्च आवृत्तियों पर। अपव्यय कारक (Df) इस बात से संबंधित है कि ढांकता हुआ सामग्री में गर्मी के रूप में कितनी ऊर्जा खो जाती है। थर्मल विस्तार का गुणांक (CTE) उन बोर्डों के लिए विशेष रूप से महत्वपूर्ण है जो संचालन के दौरान महत्वपूर्ण तापमान में उतार-चढ़ाव का अनुभव करेंगे।

पीसीबी पर इलेक्ट्रॉनिक घटक

एक पीसीबी इलेक्ट्रॉनिक घटकों की एक विस्तृत सरणी के लिए नींव के रूप में कार्य करता है, प्रत्येक सर्किट के समग्र कार्य में एक अनूठी भूमिका निभाता है।

प्रतिरोधक

क्या आपने कभी सोचा है कि सर्किट के भीतर विद्युत प्रवाह को कैसे नियंत्रित किया जाता है? यहीं पर प्रतिरोधक आते हैं। ये सर्वव्यापी घटक इलेक्ट्रॉनिक सर्किट के वर्कहॉर्स हैं, जो करंट के प्रवाह को नियंत्रित करते हैं और वोल्टेज को विभाजित करते हैं।

संधारित्र

यदि प्रतिरोधक करंट के प्रवाह को नियंत्रित करते हैं, तो कौन से घटक विद्युत ऊर्जा का भंडारण करते हैं? यह कैपेसिटर का काम है। ये घटक विद्युत ऊर्जा को तेजी से संग्रहीत और जारी कर सकते हैं, जिससे वे बिजली आपूर्ति आउटपुट को सुचारू बनाने या सर्किट चरणों के बीच संकेतों को जोड़ने जैसे कार्यों के लिए महत्वपूर्ण हो जाते हैं।

इंडक्टर्स

प्रतिरोधकों और कैपेसिटर की तुलना में कम आम होने पर, इंडक्टर्स कई सर्किटों में महत्वपूर्ण भूमिका निभाते हैं। ये घटक चुंबकीय क्षेत्रों में ऊर्जा का भंडारण करते हैं और डीसी और कम आवृत्ति वाले संकेतों को पारित करने की अनुमति देते हुए उच्च आवृत्ति वाले संकेतों को अवरुद्ध कर सकते हैं।

ट्रांजिस्टर

ट्रांजिस्टर आधुनिक इलेक्ट्रॉनिक्स के निर्माण खंड हैं। ये तीन-टर्मिनल डिवाइस संकेतों को बढ़ा सकते हैं या स्विच के रूप में कार्य कर सकते हैं, जो सभी डिजिटल लॉजिक का आधार बनाते हैं।

डायोड

क्या होगा यदि आपको करंट को केवल एक दिशा में प्रवाहित करने की आवश्यकता है? यहीं पर डायोड आते हैं। ये दो-टर्मिनल डिवाइस करंट को एक दिशा में प्रवाहित करने की अनुमति देते हैं जबकि इसे दूसरी दिशा में अवरुद्ध करते हैं।

इंटीग्रेटेड सर्किट (ICs)

इंटीग्रेटेड सर्किट इलेक्ट्रॉनिक लघुकरण का शिखर हैं। ये घटक पूरे सर्किट को पैक करते हैं - कभी-कभी अरबों ट्रांजिस्टर होते हैं - एक एकल चिप में।

कनेक्टर

सिग्नल और पावर पीसीबी के अंदर और बाहर कैसे आते हैं? कनेक्टर्स के माध्यम से। ये घटक पीसीबी और बाहरी दुनिया के बीच इंटरफेस प्रदान करते हैं।

स्विच

स्विच मैन्युअल रूप से सर्किट को नियंत्रित करने का एक साधन प्रदान करते हैं।

ट्रांसफार्मर

ट्रांसफार्मर बिजली की आपूर्ति और ऑडियो सर्किट में महत्वपूर्ण घटक हैं। वे सर्किट के बीच विद्युत ऊर्जा को स्थानांतरित करने के लिए विद्युत चुम्बकीय प्रेरण का उपयोग करते हैं, अक्सर प्रक्रिया में वोल्टेज स्तर बदलते हैं।

सेंसर

हमारी तेजी से स्मार्ट और कनेक्टेड दुनिया में, सेंसर एक महत्वपूर्ण भूमिका निभाते हैं। ये घटक भौतिक घटनाओं - जैसे तापमान, दबाव या प्रकाश - को विद्युत संकेतों में परिवर्तित करते हैं जिन्हें सर्किट द्वारा संसाधित किया जा सकता है।

फ्यूज और सर्किट ब्रेकर

इलेक्ट्रॉनिक डिजाइन में सुरक्षा सर्वोपरि है, और यहीं पर फ्यूज और सर्किट ब्रेकर आते हैं। ये घटक ओवरकुरेंट स्थितियों से सर्किट की रक्षा करते हैं, यदि करंट सुरक्षित स्तर से अधिक हो जाता है तो सर्किट को तोड़ देते हैं।

पोटेंशियोमीटर

सर्किट के व्यवहार को मैन्युअल रूप से समायोजित करने की आवश्यकता है? पोटेंशियोमीटर, जिन्हें अक्सर "पॉट्स" के रूप में संक्षिप्त किया जाता है, चर प्रतिरोधक होते हैं जो इस तरह के समायोजन की अनुमति देते हैं।

क्रिस्टल ऑसिलेटर

कई इलेक्ट्रॉनिक सर्किट में टाइमिंग महत्वपूर्ण है, और क्रिस्टल ऑसिलेटर एक अत्यधिक स्थिर समय आधार प्रदान करते हैं।

पीसीबी डिजाइन और निर्माण

सर्किट विचार से लेकर तैयार पीसीबी तक की यात्रा एक आकर्षक प्रक्रिया है जो इलेक्ट्रिकल इंजीनियरिंग, सामग्री विज्ञान और सटीक विनिर्माण को जोड़ती है। आइए पीसीबी निर्माण के मुख्य चरणों से गुजरते हैं:

डिज़ाइन फ़ेज़

स्कीमैटिक कैप्चर

पीसीबी बनाने का पहला कदम एक योजनाबद्ध में सर्किट डिज़ाइन को कैप्चर करना है। यहीं पर इंजीनियर घटकों के बीच तार्किक कनेक्शन को परिभाषित करते हैं, अनिवार्य रूप से यह एक नक्शा बनाते हैं कि सर्किट को कैसे काम करना चाहिए। आधुनिक पीसीबी डिज़ाइन सॉफ़्टवेयर इस प्रक्रिया को पहले की तुलना में बहुत आसान बनाता है, लेकिन इसके लिए अभी भी इलेक्ट्रॉनिक्स और सर्किट सिद्धांत की गहरी समझ की आवश्यकता होती है।

योजनाबद्ध कैप्चर के दौरान, इंजीनियरों को घटक चयन, सिग्नल प्रवाह, बिजली वितरण और डिज़ाइन नियमों जैसे कारकों पर विचार करना चाहिए। घटक चयन में सही मूल्यों और रेटिंग वाले सही घटकों का चयन करना शामिल है। सिग्नल प्रवाह यह सुनिश्चित करता है कि सिग्नल इच्छित तरीके से सर्किट के माध्यम से आगे बढ़ें। बिजली वितरण में यह योजना बनाना शामिल है कि सर्किट के विभिन्न हिस्सों को बिजली कैसे आपूर्ति की जाएगी। डिज़ाइन नियमों के लिए सर्वोत्तम प्रथाओं और परियोजना के लिए किसी भी विशिष्ट आवश्यकताओं का पालन करने की आवश्यकता होती है।

पीसीबी लेआउट

अगला कदम उस तार्किक प्रतिनिधित्व को भौतिक लेआउट में अनुवादित करना है जब योजनाबद्ध पूरा हो जाता है। यहीं पर पीसीबी डिज़ाइन में रबर सड़क से मिलता है, और इसे अक्सर एक कला और एक विज्ञान दोनों माना जाता है।

लेआउट प्रक्रिया के दौरान, डिजाइनरों को घटक प्लेसमेंट, ट्रेस रूटिंग, लेयर स्टैक-अप, सिग्नल इंटीग्रिटी, पावर इंटीग्रिटी और इलेक्ट्रोमैग्नेटिक कम्पैटिबिलिटी (ईएमसी) पर विचार करना चाहिए। घटक प्लेसमेंट में इष्टतम सिग्नल प्रवाह, थर्मल प्रबंधन और असेंबली में आसानी के लिए घटकों को व्यवस्थित करना शामिल है। ट्रेस रूटिंग तांबे के रास्तों को बनाने की प्रक्रिया है जो योजनाबद्ध के अनुसार घटकों को जोड़ेगी। लेयर स्टैक-अप के लिए यह तय करने की आवश्यकता होती है कि पीसीबी में कितनी परतें होंगी और उन्हें कैसे व्यवस्थित किया जाएगा। सिग्नल इंटीग्रिटी यह सुनिश्चित करता है कि उच्च गति वाले सिग्नल बिना विकृति या हस्तक्षेप के प्रचार कर सकते हैं। पावर इंटीग्रिटी में सभी घटकों को स्वच्छ, स्थिर बिजली प्रदान करने के लिए पावर प्लेन और डीकपलिंग को डिजाइन करना शामिल है। इलेक्ट्रोमैग्नेटिक कम्पैटिबिलिटी (ईएमसी) के लिए बोर्ड से और बोर्ड तक दोनों से विद्युत चुम्बकीय हस्तक्षेप को कम करने की आवश्यकता होती है।

आधुनिक पीसीबी लेआउट सॉफ्टवेयर इन कार्यों में सहायता के लिए शक्तिशाली उपकरण प्रदान करता है, जिसमें ऑटो-राउटर और डिज़ाइन नियम जांचकर्ता शामिल हैं। हालाँकि, जटिल बोर्डों को इष्टतम परिणाम प्राप्त करने के लिए अक्सर महत्वपूर्ण मैनुअल हस्तक्षेप की आवश्यकता होती है।

फ़ैब्रिकेशन फ़ेज़

इमेजिंग और एचिंग

डिज़ाइन पूरा होने के बाद फ़ैब्रिकेशन प्रक्रिया शुरू होती है। पहला कदम डिज़ाइन को तांबे से ढके बोर्ड पर स्थानांतरित करना है। यह आमतौर पर एक फोटोलिथोग्राफिक प्रक्रिया का उपयोग करके किया जाता है। बोर्ड को एक प्रकाश-संवेदनशील फिल्म के साथ लेपित किया जाता है जिसे फोटोरेसिस्ट कहा जाता है। पीसीबी डिज़ाइन को एक फोटोमास्क बनाने के लिए एक पारदर्शी फिल्म पर मुद्रित किया जाता है। फोटोमास्क को बोर्ड के साथ संरेखित किया जाता है, और असेंबली को यूवी प्रकाश के संपर्क में लाया जाता है। फोटोरेसिस्ट के उजागर क्षेत्र सख्त हो जाते हैं, जबकि गैर-उजागर क्षेत्र नरम रहते हैं। बोर्ड विकसित किया गया है, नरम फोटोरेसिस्ट को हटाकर एक पैटर्न छोड़ दिया गया है जो पीसीबी डिज़ाइन से मेल खाता है।

इमेजिंग के बाद बोर्ड एक एचिंग प्रक्रिया से गुजरता है। यह उजागर तांबे को हटाने के लिए रसायनों का उपयोग करता है, केवल तांबे के निशान को पीछे छोड़ देता है जो सर्किट बनाते हैं। शेष फोटोरेसिस्ट को तब हटा दिया जाता है, जिससे तैयार तांबे का पैटर्न दिखाई देता है।

ड्रिलिंग और प्लेटिंग

इसके बाद, घटक लीड और वाया (परतों के बीच कनेक्शन) के लिए बोर्ड में छेद ड्रिल किए जाते हैं। आधुनिक विनिर्माण में, यह आमतौर पर सटीकता के लिए कंप्यूटर-नियंत्रित ड्रिलिंग मशीनों के साथ किया जाता है।

ड्रिलिंग के बाद बोर्ड एक प्लेटिंग प्रक्रिया से गुजरता है। यह ड्रिल किए गए छेदों की दीवारों पर तांबे की एक पतली परत जमा करता है, जिससे परतों के बीच विद्युत कनेक्शन बनते हैं। मल्टीलेयर बोर्डों के लिए, यह प्रक्रिया कई बार दोहराई जा सकती है क्योंकि परतें बनाई जाती हैं।

सोल्डर मास्क और सिल्कस्क्रीन एप्लीकेशन

सोल्डर मास्क को आगे लगाया जाता है। यह आमतौर पर बहुलक की एक पतली परत होती है जिसे बोर्ड के दोनों किनारों पर लगाया जाता है, केवल उजागर तांबे को छोड़कर जहां घटकों को सोल्डर किया जाएगा। सोल्डर मास्क को सख्त करने के लिए बोर्ड को तब ठीक किया जाता है, आमतौर पर गर्मी या यूवी प्रकाश का उपयोग करके।

अंत में, सिल्कस्क्रीन लगाया जाता है। यह आमतौर पर एक स्क्रीन प्रिंटिंग प्रक्रिया का उपयोग करके किया जाता है, हालांकि कुछ उच्च-अंत बोर्ड बेहतर विवरण के लिए इंकजेट प्रिंटिंग का उपयोग कर सकते हैं।

असेंबली फ़ेज़

घटक प्लेसमेंट

यह नंगे बोर्ड के पूरा होने के साथ घटकों को जोड़ने का समय है। सरल बोर्डों या छोटे उत्पादन रन के लिए, यह हाथ से किया जा सकता है। हालाँकि, अधिकांश आधुनिक पीसीबी असेंबली स्वचालित पिक-एंड-प्लेस मशीनों का उपयोग करती है जो अविश्वसनीय गति और सटीकता के साथ घटकों को रख सकती हैं।

सोल्डरिंग

घटकों को जगह पर रखने के बाद उन्हें स्थायी रूप से बोर्ड से जोड़ा जाना चाहिए। यह आमतौर पर दो तरीकों में से एक का उपयोग करके किया जाता है:

वेव सोल्डरिंग: बोर्ड को पिघले हुए सोल्डर की एक लहर पर पारित किया जाता है, जो उजागर धातु की सतहों का पालन करता है, जिससे आवश्यक कनेक्शन बनते हैं। इस विधि का उपयोग आमतौर पर थ्रू-होल घटकों के लिए किया जाता है।

रिफ्लो सोल्डरिंग: घटक प्लेसमेंट से पहले बोर्ड पर सोल्डर पेस्ट लगाया जाता है। फिर पूरी असेंबली को एक रिफ्लो ओवन में गर्म किया जाता है, जिससे सोल्डर पिघल जाता है और कनेक्शन बन जाते हैं। इस विधि का उपयोग सतह-माउंट घटकों के लिए किया जाता है।

परीक्षण और निरीक्षण

पीसीबी निर्माण में अंतिम चरण परीक्षण और निरीक्षण है। इसमें दृश्य निरीक्षण, स्वचालित ऑप्टिकल निरीक्षण (एओआई), इन-सर्किट परीक्षण और कार्यात्मक परीक्षण शामिल हो सकते हैं। दृश्य निरीक्षण में गलत घटकों या सोल्डर पुलों जैसी स्पष्ट त्रुटियों की जाँच करना शामिल है। स्वचालित ऑप्टिकल निरीक्षण (एओआई) दोषों का पता लगाने के लिए कैमरों और छवि प्रसंस्करण का उपयोग करता है। इन-सर्किट परीक्षण में सही असेंबली को सत्यापित करने के लिए बोर्ड पर विभिन्न बिंदुओं की जांच करना शामिल है। कार्यात्मक परीक्षण के लिए बोर्ड को चालू करने और यह सत्यापित करने की आवश्यकता होती है कि यह इच्छित रूप से प्रदर्शन करता है।

इन परीक्षणों में विफल रहने वाले किसी भी बोर्ड को या तो फिर से काम किया जाता है यदि संभव हो तो या यदि दोष बहुत गंभीर हैं तो स्क्रैप किया जाता है।

सर्किट बोर्ड कैसे काम करते हैं

अब जब हमने पीसीबी की संरचना और निर्माण का पता लगा लिया है, तो आइए इस बात पर ध्यान दें कि वे वास्तव में इलेक्ट्रॉनिक उपकरणों में कैसे कार्य करते हैं। एक पीसीबी इलेक्ट्रॉनिक घटकों के लिए एक भौतिक समर्थन संरचना और अपने मूल में विद्युत कनेक्शन के एक जटिल नेटवर्क दोनों के रूप में कार्य करता है। लेकिन यह प्रतीत होता है कि सरल बोर्ड आधुनिक इलेक्ट्रॉनिक्स की परिष्कृत कार्यक्षमता को कैसे सक्षम बनाता है?

इंटरकनेक्शन प्लेटफॉर्म के रूप में पीसीबी

एक पीसीबी को एक लघु शहर के रूप में सोचें, जहां इमारतें इलेक्ट्रॉनिक घटक हैं और सड़कें तांबे के निशान हैं। जिस तरह एक शहर का बुनियादी ढांचा लोगों और सामानों को इमारतों के बीच कुशलता से स्थानांतरित करने की अनुमति देता है, उसी तरह एक पीसीबी के निशान विद्युत संकेतों और बिजली को घटकों के बीच प्रवाहित करने की अनुमति देते हैं।

यह इंटरकनेक्शन भूमिका महत्वपूर्ण है। पीसीबी के बिना, हमें प्रत्येक घटक को व्यक्तिगत रूप से तारों से जोड़ने की आवश्यकता होगी - एक ऐसी प्रक्रिया जिसमें समय लगता है, त्रुटि-प्रवण होती है, और इसके परिणामस्वरूप भारी, अविश्वसनीय उपकरण होते हैं। पीसीबी घटक इंटरकनेक्शन के लिए एक मानकीकृत, कॉम्पैक्ट और विश्वसनीय प्लेटफॉर्म प्रदान करके इस समस्या का समाधान करते हैं।

ट्रेस की भूमिका

पीसीबी पर तांबे के ट्रेस सर्किट का जीवन रक्त हैं। ये पतले रास्ते, अक्सर एक मिलीमीटर से भी कम चौड़े, पूरे बोर्ड में विद्युत संकेतों और शक्ति का संचार करते हैं। इन ट्रेस का लेआउट सर्किट के कार्य के लिए महत्वपूर्ण है।

उदाहरण के लिए, एक डिजिटल सर्किट में, ट्रेस एक माइक्रोप्रोसेसर और मेमोरी चिप्स के बीच डेटा सिग्नल ले जा सकते हैं। एक एनालॉग सर्किट में, वे विभिन्न प्रवर्धन चरणों के बीच ऑडियो सिग्नल ले जा सकते हैं। इन ट्रेस की चौड़ाई, लंबाई और रूटिंग सर्किट के प्रदर्शन को महत्वपूर्ण रूप से प्रभावित कर सकती है, खासकर उच्च-आवृत्ति अनुप्रयोगों में जहां प्रतिबाधा और सिग्नल प्रतिबिंब जैसे कारक महत्वपूर्ण हो जाते हैं।

घटक अंतःक्रिया

जबकि ट्रेस रास्ते प्रदान करते हैं, यह घटकों के बीच की अंतःक्रिया है जो एक सर्किट को इसकी कार्यक्षमता प्रदान करती है। बोर्ड पर प्रत्येक घटक एक विशिष्ट भूमिका निभाता है: प्रतिरोधक वर्तमान प्रवाह को नियंत्रित करते हैं और वोल्टेज को विभाजित करते हैं; कैपेसिटर विद्युत ऊर्जा को संग्रहीत और जारी करते हैं, बिजली की आपूर्ति को सुचारू करते हैं और एसी सिग्नल को जोड़ते हैं; इंडक्टर्स चुंबकीय क्षेत्रों में ऊर्जा संग्रहीत करते हैं, जो फ़िल्टरिंग और बिजली रूपांतरण के लिए उपयोगी होते हैं; और ट्रांजिस्टर और एकीकृत सर्किट सभी डिजिटल और एनालॉग प्रसंस्करण के आधार का निर्माण करते हुए सिग्नल को संसाधित और बढ़ाते हैं।

पीसीबी के ट्रेस से जुड़े इन घटकों की विशिष्ट व्यवस्था सर्किट के समग्र कार्य को निर्धारित करती है। यह एक एलईडी फ्लैशर सर्किट जितना सरल या स्मार्टफोन के मुख्य बोर्ड जितना जटिल हो सकता है।

सिग्नल रूटिंग और पावर डिस्ट्रीब्यूशन

पीसीबी कुशलता से सिग्नल को रूट करने और बिजली वितरित करने में सक्षम हैं। एक मल्टीलेयर पीसीबी में, पूरी परतें बिजली वितरण और ग्राउंडिंग के लिए समर्पित हो सकती हैं। यह पारंपरिक वायरिंग विधियों की तुलना में अधिक कुशल बिजली वितरण और बेहतर शोर अलगाव की अनुमति देता है।

पीसीबी में सिग्नल रूटिंग अविश्वसनीय रूप से जटिल हो सकता है, खासकर उच्च गति वाले डिजिटल सर्किट में। डिजाइनरों को ट्रेस लंबाई मिलान, प्रतिबाधा नियंत्रण और क्रॉसस्टॉक मिनिमाइजेशन जैसे कारकों पर विचार करना चाहिए। ट्रेस लंबाई मिलान यह सुनिश्चित करता है कि समानांतर सिग्नल (जैसे डेटा बस लाइनें) एक साथ पहुंचने के लिए समान विद्युत लंबाई के हों। प्रतिबाधा नियंत्रण के लिए सिग्नल प्रतिबिंबों को रोकने के लिए एक ट्रेस के साथ एक सुसंगत प्रतिबाधा बनाए रखने की आवश्यकता होती है। क्रॉसस्टॉक मिनिमाइजेशन एक ट्रेस पर सिग्नल को आसन्न ट्रेस के साथ हस्तक्षेप करने से रोकता है।

आधुनिक पीसीबी डिजाइन सॉफ्टवेयर इन जटिलताओं को प्रबंधित करने में मदद करने के लिए उपकरण प्रदान करता है, लेकिन सर्वोत्तम प्रदर्शन के लिए बोर्ड के लेआउट को अनुकूलित करने के लिए अभी भी महत्वपूर्ण विशेषज्ञता की आवश्यकता होती है।

एक सिस्टम के रूप में पीसीबी

एक पीसीबी अपने भागों के योग से कहीं अधिक है। बोर्ड स्वयं, अपनी विशिष्ट सामग्री गुणों और लेआउट के साथ, सर्किट का एक अभिन्न अंग बन जाता है। उदाहरण के लिए:

- सब्सट्रेट के ढांकता हुआ गुण ट्रेस के बीच समाई को प्रभावित करते हैं, जो उच्च-आवृत्ति सिग्नल प्रसार को प्रभावित कर सकता है।

- बोर्ड के थर्मल गुण प्रभावित करते हैं कि बिजली-भूखे घटकों से गर्मी कैसे नष्ट होती है।

- घटकों और ट्रेस की भौतिक व्यवस्था सर्किट के विद्युत चुम्बकीय उत्सर्जन और हस्तक्षेप के प्रति संवेदनशीलता को प्रभावित कर सकती है।

संक्षेप में, पीसीबी न केवल सर्किट को होस्ट करता है - यह सर्किट का हिस्सा बन जाता है। यही कारण है कि पीसीबी डिजाइन इलेक्ट्रॉनिक उत्पाद विकास का एक महत्वपूर्ण हिस्सा है। एक अच्छी तरह से डिज़ाइन किया गया पीसीबी उत्पाद के प्रदर्शन, विश्वसनीयता और निर्माण क्षमता को बढ़ा सकता है, जबकि खराब डिज़ाइन किया गया पीसीबी कार्यक्षमता, विद्युत चुम्बकीय संगतता या थर्मल प्रबंधन के साथ समस्याओं का कारण बन सकता है।