La technologie de montage en surface (SMT) a fondamentalement changé la fabrication électronique. Elle a inauguré une ère de miniaturisation et d'amélioration des performances dans l'assemblage des cartes de circuits imprimés (PCB). Cet article explore les subtilités de la technologie de montage en surface, notamment son évolution, ses avantages et son impact sur diverses industries.

Qu'est-ce que la technologie de montage en surface ?

La technologie SMT est une méthode d'assemblage de circuits imprimés dans laquelle les composants électroniques sont montés directement sur la surface de la carte. Contrairement à la technologie des trous débouchants, la technique SMT ne nécessite pas l'insertion de composants à travers des trous percés. Ce changement apparemment simple dans la technique de montage a des implications significatives pour la conception et la fabrication des produits électroniques.

Les composants montés en surface (CMS) sont au cœur du procédé SMT. Ces composants sont conçus spécifiquement pour cette méthode d'assemblage et sont nettement plus petits que leurs homologues à trous traversants. Ils sont souvent dotés de broches courtes, de contacts plats ou même de petites billes de soudure pour la connexion. Les composants CMS les plus courants sont les résistances, les condensateurs, les inductances, les diodes, les transistors et les circuits intégrés, chacun d'entre eux étant conçu pour un montage en surface efficace.

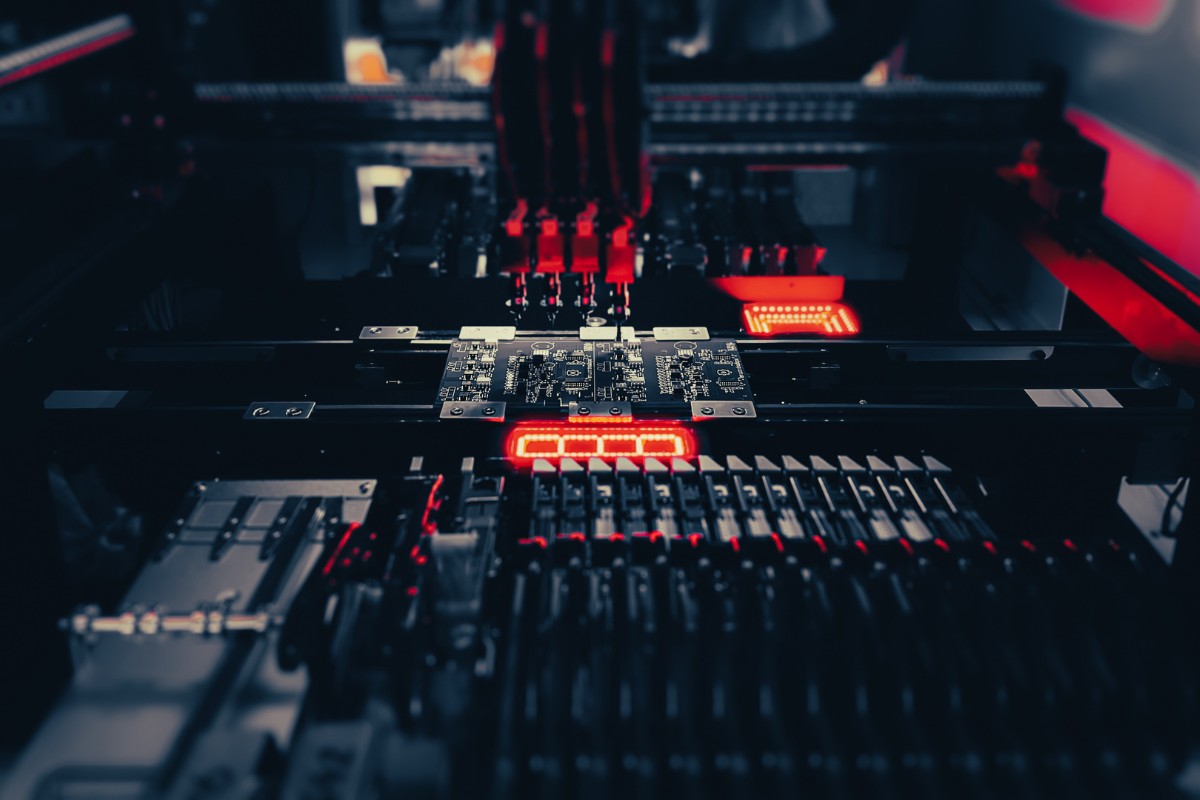

Le processus d'assemblage SMT est précis et automatisé. Il commence par l'application de pâte à braser sur le circuit imprimé à l'aide d'un pochoir. Cette pâte, un mélange de minuscules particules de soudure et de flux, agit à la fois comme un adhésif et un support conducteur. Les machines Pick-and-Place retirent ensuite les composants des bobines ou des plateaux et les positionnent sur le circuit imprimé avec une précision remarquable, plaçant souvent des dizaines de milliers de composants par heure.

La phase de soudage par refusion est celle où la magie opère. La carte entière, désormais peuplée de composants, passe dans un four de refusion. Ce processus de chauffage contrôlé fait fondre la pâte à braser, créant ainsi des connexions électriques et mécaniques permanentes entre les composants et la carte. La tension superficielle de la brasure fondue aide à aligner les composants, corrigeant ainsi les écarts mineurs de positionnement.

Par rapport à la technologie traditionnelle du trou traversant, cette méthode d'assemblage offre de nombreux avantages. Elle permet d'augmenter la densité des composants, de réduire la taille des appareils et, souvent, d'améliorer les performances électriques grâce à des chemins de connexion plus courts. L'automatisation inhérente à la technologie SMT permet également d'accélérer les temps de production et de réduire potentiellement les coûts de fabrication à grande échelle.

L'évolution de la technologie de montage en surface

Le parcours du SMT, qui est passé d'un concept novateur à une norme industrielle, démontre le rythme rapide de l'innovation dans la fabrication électronique. Ses origines remontent aux années 1960, lorsqu'il a été développé pour la première fois sous le nom de "montage planaire". Toutefois, ce n'est que dans les années 1980 que le montage par CMS a connu un essor significatif dans l'industrie électronique.

IBM a joué un rôle essentiel dans le développement et l'adoption du SMT. L'une de ses premières applications majeures a été l'ordinateur numérique du véhicule de lancement, utilisé dans l'unité d'instrumentation qui guidait les fusées Saturn IB et Saturn V de la NASA. Ce premier succès a mis en évidence le potentiel du SMT dans les applications critiques à haute performance.

Le passage de la technologie du trou traversant à celle du SMT a été progressif mais transformateur. Le trou traversant a été la norme pendant des décennies, mais il présentait des limites en termes de taille des cartes, de densité des composants et d'efficacité de fabrication. À mesure que l'électronique devenait plus complexe et que la demande de dispositifs plus petits augmentait, l'industrie a reconnu la nécessité d'une nouvelle approche.

La technologie SMT répond directement à ces défis. En montant les composants directement sur la surface de la carte, il élimine la nécessité de percer des trous, ce qui permet de gagner du temps et de réduire les coûts. Plus important encore, il a permis d'augmenter considérablement la densité des composants, ouvrant ainsi la voie à la tendance à la miniaturisation qui caractérise l'électronique grand public depuis des décennies.

L'adoption du montage en surface s'est accélérée au cours des années 1980 et 1990. En 1986, les composants montés en surface représentaient environ 10% du marché. Dix ans plus tard, ils dominaient les assemblages électroniques de haute technologie. Cette adoption rapide a été motivée par plusieurs facteurs, notamment la demande croissante d'appareils électroniques portables, le besoin d'une informatique plus performante et la recherche de processus de fabrication plus efficaces.

Les progrès technologiques dans le domaine du CMS ont été constants. La taille des composants a considérablement diminué, certains CMS modernes étant à peine visibles. Le développement des boîtiers BGA (ball grid array), qui utilisent un réseau de billes de soudure pour les connexions, a permis d'obtenir des densités de connexion encore plus élevées et une meilleure dissipation de la chaleur.

Les équipements de fabrication ont évolué en même temps que la technologie des composants. Les machines modernes de prélèvement et de placement sont incroyablement rapides et précises, capables de placer des dizaines de milliers de composants par heure avec une précision de l'ordre du micron. Les fours de refusion sont également devenus plus sophistiqués, avec plusieurs zones de chauffage et un contrôle précis de la température pour répondre aux exigences thermiques variées des différents composants.

Les améliorations apportées à la technologie des pâtes à braser et des flux ont renforcé la fiabilité des connexions SMT. Les soudures sans plomb, développées en réponse aux préoccupations environnementales, sont devenues la norme dans de nombreuses applications. Les progrès réalisés dans la chimie des flux ont amélioré la soudabilité tout en réduisant la nécessité d'un nettoyage après l'assemblage.

L'impact du SMT sur l'industrie électronique est indéniable. Il a permis le développement d'appareils électroniques plus petits, plus légers et plus puissants que nous considérons aujourd'hui comme acquis. Les smartphones, les tablettes et les appareils portables doivent leur existence en grande partie aux capacités du procédé SMT. Au-delà de l'électronique grand public, le CMS a transformé des industries allant de l'automobile à l'aérospatiale, en permettant la mise en place de systèmes électroniques plus sophistiqués dans les véhicules, les avions et les satellites.

L'évolution de SMT est loin d'être terminée. À mesure que nous repoussons les limites de la miniaturisation et des performances électroniques, de nouveaux défis et de nouvelles innovations continuent d'émerger. Le développement des technologies d'emballage en 3D et l'intégration du CMS dans les processus de fabrication additive ne sont que quelques exemples de la manière dont cette technologie continue à s'adapter et à progresser.

Avantages de la technologie de montage en surface

Le procédé SMT offre de nombreux avantages qui en ont fait la méthode préférée pour l'assemblage des circuits imprimés dans la plupart des applications électroniques modernes. Ces avantages concernent la conception, la fabrication et les performances.

Miniaturisation et efficacité spatiale

La technologie SMT permet de réduire considérablement la taille des dispositifs électroniques. Les composants SMT sont intrinsèquement plus petits que leurs homologues à trous traversants, souvent par un facteur de dix ou plus. Cette réduction de taille permet d'augmenter considérablement la densité des composants sur les circuits imprimés.

La technologie SMT permet également d'utiliser les deux faces d'un circuit imprimé pour placer les composants. Cette capacité de double face double effectivement l'espace disponible pour les composants, ce qui conduit à des conceptions encore plus compactes. Il en résulte des appareils électroniques plus petits et plus légers, avec des fonctionnalités identiques ou supérieures.

Cette miniaturisation a été cruciale pour le développement de l'électronique portable moderne. Les smartphones, par exemple, intègrent dans un appareil de poche une puissance de calcul qui aurait nécessité une machine de la taille d'un ordinateur de bureau il y a seulement quelques décennies. La technologie portable, telle que les smartwatches et les trackers de fitness, serait virtuellement impossible sans l'efficacité de l'espace du SMT.

Avantages de la fabrication

Le procédé SMT offre des avantages significatifs dans le processus de fabrication, ce qui se traduit par une efficacité accrue et des coûts de production potentiellement plus bas. L'élimination du perçage des trous pour les fils des composants simplifie la fabrication des circuits imprimés et réduit le gaspillage de matériaux, ce qui permet de gagner du temps et de réduire le risque de défauts associés au perçage.

Le processus d'assemblage lui-même est hautement automatisé. Les machines Pick-and-Place peuvent positionner rapidement et avec précision les composants sur la carte, certains systèmes avancés étant capables de placer plus de 100 000 composants par heure. Cette vitesse et cette précision permettent d'accélérer les temps de production et d'augmenter le rendement par rapport à l'assemblage à travers les trous.

Le brasage par refusion, la méthode utilisée pour créer des connexions permanentes en SMT, permet le brasage simultané de tous les composants d'une carte. Cette méthode contraste avec le brasage séquentiel souvent nécessaire dans l'assemblage à travers les trous. Il en résulte un processus de brasage plus uniforme et plus fiable, avec une réduction des contraintes thermiques sur la carte et les composants.

Avantages en termes de performances et de fiabilité

Le procédé SMT peut offrir des avantages en termes de performances dans plusieurs domaines. Les longueurs plus courtes et la réduction de la capacité et de l'inductance parasites des composants SMT peuvent conduire à de meilleures performances à haute fréquence. Ceci est particulièrement important dans des applications telles que les communications sans fil et les circuits numériques à grande vitesse.

Les assemblages CMS correctement conçus peuvent présenter d'excellentes performances mécaniques. De nombreux composants SMT résistent mieux aux chocs et aux vibrations que leurs homologues à trous traversants, en partie grâce à leur masse plus faible et à l'absence de fils qui peuvent agir comme des concentrateurs de stress.

La nature planaire des assemblages SMT peut également améliorer les performances thermiques. Les composants étant en contact étroit avec la surface de la carte, la dissipation de la chaleur peut être plus efficace, en particulier lorsqu'elle est associée à des techniques telles que l'utilisation de vias thermiques ou de circuits imprimés à âme métallique.

Flexibilité et innovation dans la conception

Le SMT offre aux concepteurs une flexibilité sans précédent. La possibilité de placer des composants des deux côtés de la carte, combinée à la grande variété de types de boîtiers SMT disponibles, permet des conceptions de circuits plus complexes et plus innovantes.

Cette flexibilité s'étend aux types de cartes qui peuvent être utilisées. La technologie SMT est compatible avec les circuits imprimés flexibles et rigides-flexibles, ce qui ouvre de nouvelles possibilités pour l'électronique dans des facteurs de forme non conventionnels. Cela a été crucial pour le développement de produits tels que les smartphones pliables et l'électronique portable.

La petite taille des composants SMT permet une utilisation plus efficace de l'espace de la carte pour le routage des traces. Cela peut conduire à des conceptions de cartes plus simples avec moins de couches, réduisant potentiellement les coûts et améliorant l'intégrité des signaux.

Rapport coût-efficacité

Si l'investissement initial dans l'équipement SMT peut être substantiel, la technologie s'avère souvent rentable à long terme, en particulier pour la production en grande quantité. L'automatisation accrue réduit les coûts de main-d'œuvre et le risque d'erreur humaine. La réduction de la taille des composants et de l'utilisation des matériaux dans la fabrication des circuits imprimés peut également contribuer à la réduction des coûts.

La plus grande fiabilité des assemblages SMT correctement conçus et fabriqués peut conduire à une réduction des coûts de garantie et de réparation pendant la durée de vie d'un produit. Ceci est particulièrement important dans les industries où la défaillance d'un appareil peut avoir des conséquences significatives, telles que les applications automobiles ou médicales.

Les avantages en termes de coûts de la technologie SMT sont plus prononcés dans le cas d'une production en grande quantité. Pour le prototypage ou la production de très faibles volumes, les coûts d'installation initiaux et l'équipement spécialisé requis peuvent rendre la technologie du trou traversant plus économique dans certains cas.

Le processus d'assemblage par montage en surface

Le processus d'assemblage SMT est une séquence sophistiquée d'étapes, chacune étant cruciale pour la production d'assemblages électroniques fiables et de haute qualité. Examinons ce processus en détail, de la préparation initiale des circuits imprimés au contrôle de qualité final.

Préparation du circuit imprimé

Le processus commence par le circuit imprimé lui-même. La conception d'un circuit imprimé pour la technologie SMT nécessite un examen minutieux de la disposition des pastilles, du routage des traces et de la topologie générale de la carte. La carte comporte généralement des pastilles métalliques plates - généralement en cuivre plaqué d'étain, de plomb, d'argent ou d'or - qui servent de zones d'atterrissage pour les composants.

L'application d'un masque de soudure est un élément essentiel. Cette fine couche de polymère, semblable à une laque, est appliquée sur la carte, ne laissant apparaître que les pistes de soudure. Elle permet d'éviter les ponts de soudure entre les pastilles étroitement espacées et protège les traces de cuivre de l'oxydation.

Une autre caractéristique importante de la conception des circuits imprimés SMT est l'inclusion de marques fiduciaires. Ces petites pastilles métalliques, généralement circulaires, servent de points de référence pour l'équipement d'assemblage automatisé, garantissant un alignement précis des composants.

Application de la pâte à braser

L'étape suivante consiste à appliquer de la pâte à braser sur le circuit imprimé. La pâte à braser est un mélange de minuscules particules de brasure (généralement d'un diamètre de 20 à 45 micromètres) en suspension dans un flux. Cette pâte maintient temporairement les composants en place et, lorsqu'elle est fondue, forme les joints de soudure permanents.

La pâte à braser est généralement appliquée à l'aide d'un procédé d'impression au pochoir. Un pochoir métallique, correspondant précisément à la conception du circuit imprimé, est placé sur la carte. La pâte à braser est ensuite étalée sur le pochoir à l'aide d'une raclette, déposant une quantité contrôlée de pâte sur chaque plot exposé.

Le volume et la consistance de la pâte à braser sont essentiels. Une quantité insuffisante de pâte peut entraîner des connexions faibles ou ouvertes, tandis qu'une quantité trop importante peut provoquer des ponts de soudure entre des pastilles adjacentes. Les machines d'impression de pâte à braser modernes intègrent souvent des systèmes de rétroaction en boucle fermée et une inspection par vision pour garantir un dépôt de pâte cohérent et de haute qualité.

Placement des composants

Une fois la pâte à braser appliquée, la carte passe à l'étape du placement des composants. Cette étape est généralement réalisée par des machines automatisées de type "pick-and-place".

Ces machines extraient les composants des bobines, des plateaux ou des tubes et les placent sur le circuit imprimé avec une précision remarquable. Les systèmes avancés peuvent placer des dizaines de milliers de composants par heure, avec des précisions de placement mesurées en micromètres.

Les machines utilisent diverses méthodes pour garantir un placement précis. Des systèmes optiques reconnaissent les marques fiduciaires sur le circuit imprimé pour l'alignement global. Des systèmes de reconnaissance des composants garantissent que chaque pièce est correctement orientée avant d'être placée. Certains systèmes utilisent même l'inspection par rayons X en temps réel pour les composants les plus critiques ou les plus complexes.

La nature collante de la pâte à braser aide à maintenir les composants en place une fois qu'ils sont positionnés. C'est ce que l'on appelle parfois la "force verte" de l'assemblage, car elle permet de déplacer la carte vers l'étape suivante sans que les composants ne changent de position.

Soudure par refusion

La carte peuplée entre ensuite dans le four de refusion, où la pâte à braser est fondue pour former des connexions électriques et mécaniques permanentes. Ce processus est plus complexe que le simple fait de chauffer la carte à une température donnée.

Un profil de refusion typique se compose de plusieurs phases distinctes :

- Préchauffage : La carte est progressivement chauffée jusqu'à environ 150°C pour obtenir un chauffage homogène et activer le flux dans la pâte à souder.

- Trempage thermique : La température est maintenue stable pendant un certain temps, ce qui permet à tous les composants d'atteindre une température uniforme. Cela minimise le choc thermique et réduit le risque de défauts.

- Refusion : La température s'élève rapidement au-dessus du point de fusion de la soudure (généralement autour de 220°C pour les soudures sans plomb). La soudure en fusion forme des connexions entre les fils des composants et les plots du circuit imprimé.

- Refroidissement : La carte est progressivement refroidie, ce qui permet à la soudure de se solidifier et de former des joints solides et fiables.

Le profil de température exact est soigneusement optimisé en fonction de facteurs tels que l'épaisseur de la carte, les types de composants et la composition de la pâte à braser. Les fours de refusion modernes offrent plusieurs zones de chauffage contrôlées indépendamment afin d'obtenir un contrôle précis de la température tout au long du processus.

Inspection et contrôle de la qualité

Après la refusion, le circuit imprimé assemblé est soumis à une inspection rigoureuse pour en garantir la qualité. Il s'agit généralement d'une combinaison de techniques d'inspection automatisées et manuelles.

Les systèmes d'inspection optique automatisée (AOI) utilisent des caméras à haute résolution et des algorithmes de traitement d'image sophistiqués pour détecter des problèmes tels que des composants manquants, des orientations incorrectes ou des défauts de soudure. Ces systèmes peuvent inspecter des centaines de joints de soudure par seconde, fournissant ainsi un retour d'information rapide sur la qualité de l'assemblage.

Pour les composants dont les joints de soudure sont cachés, tels que les boîtiers BGA (Ball Grid Array), des systèmes d'inspection par rayons X sont utilisés. Ces systèmes permettent de détecter des problèmes tels que l'insuffisance de soudure, les vides dans les joints de soudure ou les ponts entre les billes adjacentes.

Le test électrique est également crucial. Le test en circuit (ICT) utilise un dispositif de fixation pour entrer en contact avec des points de test sur la carte, ce qui permet une vérification électrique rapide des circuits assemblés. Le test fonctionnel, au cours duquel la carte est mise sous tension et testée, permet de vérifier une dernière fois que l'assemblage et le fonctionnement sont corrects.

Processus post-assemblage

En fonction de l'application et des exigences spécifiques, les cartes assemblées peuvent subir des processus supplémentaires. Ceux-ci peuvent inclure

- Nettoyage : Bien que de nombreux procédés SMT modernes soient conçus pour être "sans nettoyage", certaines applications, en particulier dans les domaines aérospatial ou médical, peuvent nécessiter l'élimination des résidus de flux à l'aide de solutions et d'équipements de nettoyage spécialisés.

- Revêtement conforme : Pour les cartes destinées à des environnements difficiles, une fine couche protectrice peut être appliquée pour les protéger de l'humidité, de la poussière et des contaminants chimiques, améliorant ainsi la fiabilité à long terme de l'assemblage.

- Underfill (remplissage) : Pour certaines applications à haute fiabilité, un époxy liquide peut être coulé sous les BGA ou d'autres composants de grande taille. Cet underfill, une fois durci, fournit un support mécanique supplémentaire et une protection contre les contraintes du cycle thermique.

Le processus d'assemblage SMT, de la préparation initiale du circuit imprimé au test final, témoigne de la précision et de la sophistication de la fabrication électronique moderne. Chaque étape s'appuie sur la précédente pour aboutir à la production d'assemblages électroniques complexes et fiables qui alimentent notre monde de plus en plus connecté.

Technologie de montage en surface ou de trou traversant

Si la technologie SMT est devenue la méthode dominante pour l'assemblage des circuits imprimés dans de nombreuses applications, la technologie du trou traversant joue toujours un rôle important. Comprendre les différences entre ces deux technologies est essentiel pour les ingénieurs et les concepteurs qui prennent des décisions concernant la conception et la fabrication de produits électroniques.

Principales différences dans le montage des composants

La différence fondamentale entre la technologie SMT et la technologie du trou traversant réside dans la manière dont les composants sont fixés sur le circuit imprimé. Dans la technologie SMT, les composants sont montés directement sur la surface de la carte. Leurs fils ou leurs terminaisons entrent en contact avec des pastilles sur la surface de la carte. Les composants à trous traversants, en revanche, ont des fils conducteurs qui sont insérés dans des trous percés dans le circuit imprimé. Ces fils sont ensuite soudés sur la face opposée de la carte.

Cette différence de technique de montage a des implications considérables. Les composants SMT sont généralement beaucoup plus petits. Une résistance montée en surface, par exemple, peut mesurer moins d'un millimètre de long, alors qu'une résistance montée à travers un trou peut mesurer plusieurs millimètres. Cette différence de taille est un facteur clé de la miniaturisation des appareils électroniques.

Une autre différence importante est que le SMT permet de placer les composants sur les deux faces d'un circuit imprimé. Les composants à trous traversants, en raison de leurs fils saillants, ne sont généralement placés que d'un seul côté. Cette capacité double face du SMT double effectivement la surface disponible pour les composants, ce qui permet de réaliser des circuits plus complexes sur une surface de carte donnée.

Comparaison des processus de fabrication

Les processus de fabrication de l'assemblage SMT et de l'assemblage de trous traversants diffèrent considérablement.

Préparation du circuit imprimé : L'assemblage à travers les trous nécessite de percer des trous dans le circuit imprimé pour chaque fil de composant. Cela ajoute du temps et du coût à la fabrication de la carte et peut potentiellement introduire des défauts. L'assemblage SMT ne nécessite que l'impression de pastilles de soudure sur la surface de la carte, ce qui simplifie la fabrication du circuit imprimé.

Placement des composants : L'insertion de composants à travers le trou est traditionnellement un processus manuel, bien que des équipements d'insertion automatisés soient disponibles pour certains types de composants. Les composants SMT se prêtent très bien à l'automatisation. Les machines Pick-and-Place peuvent positionner rapidement et avec précision les composants SMT, ce qui augmente considérablement la vitesse et la cohérence de l'assemblage.

Processus de soudure : L'assemblage de trous traversants utilise généralement le soudage à la vague, où la carte peuplée est passée au-dessus d'une vague de soudure en fusion. Ce procédé peut s'avérer difficile à contrôler, en particulier pour les cartes comportant un mélange de composants à trous traversants et de composants montés en surface. La technologie SMT utilise le brasage par refusion, où la pâte à braser est appliquée sur la carte avant le placement des composants, puis fondue dans un four soigneusement contrôlé. Cela permet un contrôle plus précis du processus de brasage et peut se traduire par des joints de brasage plus cohérents et de meilleure qualité.

Considérations relatives aux performances et à la fiabilité

Les technologies SMT et à trous traversants permettent toutes deux de produire des assemblages électroniques fiables, mais chacune a ses points forts.

Performance électrique : La technologie SMT offre généralement de meilleures performances dans les applications à haute fréquence. Les longueurs de câble plus courtes et la réduction de la capacité et de l'inductance parasites des composants SMT se traduisent par une transmission plus propre des signaux et moins d'interférences électromagnétiques. Le CMS est donc avantageux dans des applications telles que les communications sans fil ou les circuits numériques à grande vitesse.

Résistance mécanique : Les composants à trous traversants, dont les fils traversent la carte, offrent souvent des connexions mécaniques plus solides. Cela peut être avantageux dans les applications soumises à de fortes vibrations ou à des contraintes mécaniques, telles que les environnements automobiles ou industriels. Des assemblages CMS bien conçus peuvent également présenter une excellente fiabilité mécanique, et des techniques telles que l'underfill peuvent encore améliorer leur robustesse.

Performance thermique : Les caractéristiques thermiques des assemblages SMT et des assemblages à trous traversants peuvent être très différentes. Les composants à trous traversants, dont les fils traversent la carte, peuvent constituer un chemin pour la dissipation de la chaleur. La technique SMT permet une utilisation plus efficace des plans de cuivre pour la propagation de la chaleur, et des techniques telles que les vias thermiques peuvent être utilisées pour améliorer la dissipation de la chaleur lorsque cela est nécessaire.

Flexibilité de la conception et disponibilité des composants

Le SMT offre une plus grande souplesse de conception à bien des égards. La taille réduite des composants SMT permet une plus grande densité de composants et un routage plus complexe sur une surface de carte donnée. Le SMT est également plus compatible avec les circuits imprimés flexibles et rigides, ce qui ouvre la voie à des facteurs de forme non conventionnels.

La technologie du trou traversant présente encore des avantages dans certains domaines. Certains composants spécialisés ou de haute puissance ne sont disponibles que dans des boîtiers à trous traversants. Le trou traversant est également souvent préféré pour les composants qui doivent être remplacés ou mis à niveau, tels que les connecteurs ou certains types de condensateurs, car la connexion mécanique plus forte les rend plus aptes à être insérés et retirés à plusieurs reprises.

La technologie SMT prend en charge une large gamme de types de boîtiers avancés, tels que les BGA et les QFP (Quad Flat Packages), qui permettent des densités de connexion très élevées. Ces types de boîtiers n'ont pas d'équivalent direct dans la technologie des trous traversants.

Considérations sur les coûts

La comparaison des coûts entre la technologie SMT et la technologie du trou traversant dépend de plusieurs facteurs, dont le volume de production, la sélection des composants et les exigences spécifiques de l'application.

Pour la production de gros volumes, le SMT est généralement plus rentable. Le degré d'automatisation plus élevé de l'assemblage SMT se traduit par des temps de production plus rapides et des coûts de main-d'œuvre moins élevés. La taille réduite des composants SMT peut également conduire à des cartes plus petites, ce qui réduit les coûts des matériaux.

Pour la production de faibles volumes ou le prototypage, l'assemblage à travers le trou peut parfois s'avérer plus économique. L'équipement nécessaire à l'assemblage SMT représente un investissement important. Pour les petites séries, les coûts d'installation de l'assemblage SMT peuvent l'emporter sur les gains d'efficacité.

Le coût des composants peut également être un facteur. Si de nombreux composants sont moins chers dans les boîtiers SMT en raison de leur taille plus petite et de leur production en grande quantité, ce n'est pas toujours le cas. Certains composants spécialisés peuvent être plus chers ou n'être disponibles que dans des boîtiers à trous traversants.

Considérations spécifiques à l'application

Le choix entre SMT et trou traversant dépend souvent de l'application spécifique.

Militaire et aérospatiale : Ces industries préfèrent souvent la technologie du trou traversant pour les composants critiques en raison de sa plus grande fiabilité perçue dans des conditions extrêmes. La connexion mécanique plus solide des composants à trous traversants peut être avantageuse dans les environnements à fortes vibrations ou à force de gravité élevée.

l'électronique grand public : Le SMT domine ce secteur en raison de ses avantages en matière de miniaturisation et d'efficacité de la production en grande quantité. La petite taille et le poids léger des assemblages SMT sont essentiels pour les appareils portables tels que les smartphones, les tablettes et les "wearables".

Automobile : Les véhicules modernes font de plus en plus appel à la technologie SMT pour la plupart de leurs composants électroniques en raison de la nécessité de disposer de modules de commande compacts et fiables. Les composants à trous traversants peuvent encore être utilisés pour certaines applications à haute puissance ou à haute fiabilité.

Équipement industriel : Ce secteur utilise souvent un mélange de technologies SMT et de trous traversants. La technologie SMT est privilégiée pour l'électronique de contrôle, tandis que le trou traversant peut être utilisé pour les composants robustes et à haute puissance ou pour les pièces qui peuvent nécessiter un remplacement sur le terrain.

De nombreuses conceptions modernes de circuits imprimés utilisent une combinaison de composants SMT et de composants à trous traversants, en tirant parti des points forts de chaque technologie lorsque cela s'avère nécessaire. Cette approche hybride permet aux concepteurs d'optimiser les performances, la fiabilité et le coût en fonction des exigences spécifiques de chaque partie du circuit.

Applications et impact industriel du SMT

Le procédé SMT a eu un impact profond sur de nombreuses industries, révolutionnant la conception des produits et les processus de fabrication. Son influence s'étend de l'électronique grand public à l'aérospatiale, en passant par les appareils médicaux. Voyons comment le procédé SMT a transformé divers secteurs.

Électronique grand public

L'industrie de l'électronique grand public est peut-être celle qui a été le plus visiblement transformée par le SMT. Cette technologie a joué un rôle clé dans la tendance à la miniaturisation qui a défini l'électronique personnelle au cours des dernières décennies.

Les smartphones en sont un excellent exemple. Ces appareils intègrent une puissance de calcul, des capacités de communication sans fil, des écrans haute résolution et des systèmes d'appareil photo sophistiqués dans un format de poche. Sans la haute densité de composants et la miniaturisation permises par le SMT, les smartphones modernes ne seraient pas possibles.

Les tablettes et les ordinateurs portables en ont également bénéficié. La technologie a permis de créer des appareils plus fins et plus légers, dotés d'une plus grande autonomie. L'évolution des ordinateurs portables, qui sont passés de machines encombrantes à des ultrabooks élégants, est en grande partie due à l'efficacité de la technologie SMT en termes d'espace.

Les technologies portables, telles que les smartwatches et les trackers de fitness, représentent une autre catégorie qui doit son existence au SMT. Ces appareils nécessitent des conceptions de circuits extrêmement compactes pour s'adapter à leurs petits facteurs de forme, tout en offrant des fonctionnalités avancées telles que la surveillance de la fréquence cardiaque, le suivi GPS et la communication sans fil.

Dans le domaine du divertissement à domicile, le SMT a permis le développement d'appareils de plus en plus sophistiqués et compacts. Les téléviseurs intelligents modernes intègrent des processeurs puissants et une connectivité sans fil dans des profils fins. Les consoles de jeu intègrent des capacités graphiques et de traitement très performantes dans des boîtiers relativement petits.

Électronique automobile

L'industrie automobile a subi une transformation significative avec l'intégration croissante de l'électronique, et le SMT a joué un rôle crucial.

Les unités de contrôle du moteur (ECU) sont devenues plus sophistiquées, gérant tout, de l'injection de carburant au contrôle des émissions, avec une précision croissante. Le SMT permet à ces unités d'être compactes mais puissantes, capables de traiter de grandes quantités de données de capteurs en temps réel.

Les systèmes avancés d'aide à la conduite (ADAS) dépendent fortement du CMS pour leur mise en œuvre. Des fonctions telles que le régulateur de vitesse adaptatif, les avertissements de sortie de voie et le freinage d'urgence automatique nécessitent des modules de contrôle électronique compacts et fiables. La petite taille des assemblages SMT permet d'intégrer ces systèmes de manière transparente dans les véhicules.

Les systèmes d'infodivertissement des véhicules modernes sont de plus en plus perfectionnés, offrant des fonctions telles que la navigation, l'intégration de smartphones et un son haute fidélité. Le procédé SMT permet à ces systèmes complexes de s'intégrer dans l'espace limité du tableau de bord.

L'essor des véhicules électriques et hybrides a créé de nouvelles exigences en matière d'électronique automobile. Les systèmes de gestion des batteries, essentiels au fonctionnement sûr et efficace de ces véhicules, s'appuient sur la technologie SMT pour leurs conceptions compactes et performantes. L'électronique de puissance pour la commande des moteurs dans les véhicules électriques bénéficie également des caractéristiques thermiques et électriques supérieures des assemblages SMT bien conçus.

Aérospatiale et défense

Alors que les industries de l'aérospatiale et de la défense ont traditionnellement privilégié la technologie du trou traversant pour ses avantages perçus en termes de fiabilité, le SMT a fait des percées significatives.

Dans l'aviation commerciale, le CMS a permis le développement de systèmes avioniques plus sophistiqués. Les ordinateurs de gestion de vol, les systèmes de navigation et les systèmes de divertissement en vol bénéficient tous de la taille et du poids réduits des assemblages SMT.

La technologie des satellites a également bénéficié du SMT. La réduction du poids des assemblages SMT est particulièrement précieuse dans les applications satellites, où chaque gramme économisé sur le poids des composants peut se traduire par des économies significatives sur les coûts de lancement. Le SMT permet également d'intégrer des fonctionnalités plus complexes dans l'espace limité disponible dans la conception des satellites.

Dans les applications militaires, le SMT a été utilisé dans les appareils de communication portables, permettant des conceptions plus compactes et plus légères, cruciales pour les opérations sur le terrain. Les systèmes radar et les équipements de guerre électronique ont également bénéficié de l'amélioration des caractéristiques de performance à haute fréquence du SMT.

Dispositifs médicaux

L'industrie des dispositifs médicaux s'est appuyée sur le SMT pour créer des dispositifs plus avancés, plus compacts et plus conviviaux pour les patients.

Les dispositifs médicaux portables ont connu des avancées significatives. Des appareils tels que les glucomètres pour diabétiques sont devenus plus petits et plus conviviaux. Les trackers de santé portables, qui surveillent divers signes vitaux, s'appuient sur le SMT pour leurs conceptions compactes.

Les dispositifs médicaux implantables représentent une application critique du SMT. Les stimulateurs cardiaques et les défibrillateurs cardiaques implantables (ICD) sont devenus plus petits et plus sophistiqués, améliorant le confort du patient et la longévité de l'appareil. Les implants cochléaires, qui permettent à certaines personnes souffrant d'une grave perte auditive de retrouver l'ouïe, utilisent le SMT pour intégrer des capacités complexes de traitement des signaux dans un petit dispositif implantable.

Le matériel de diagnostic en a également beaucoup profité. Les appareils à ultrasons, par exemple, sont passés de systèmes volumineux sur chariot à des appareils portatifs qui peuvent être facilement transportés et utilisés sur le lieu de soins. Cette miniaturisation, rendue possible par le SMT, a élargi l'accès à l'imagerie médicale avancée.

La technologie SMT a également permis le développement d'équipements de laboratoire plus sophistiqués. Les analyseurs sanguins automatisés et les machines de séquençage de l'ADN tirent parti de la haute densité de composants du SMT pour intégrer des capacités analytiques complexes dans des facteurs de forme relativement compacts.

La fiabilité des assemblages SMT est particulièrement cruciale dans les applications médicales, où la défaillance d'un appareil peut avoir de graves conséquences. Des processus rigoureux de contrôle de la qualité et des techniques de conception spécialisées sont utilisés pour garantir la fiabilité à long terme des dispositifs médicaux utilisant le SMT.

Équipements industriels et de télécommunications

Dans le secteur industriel, le SMT a facilité le développement de systèmes de contrôle plus compacts et plus sophistiqués, contribuant à l'avancement des initiatives d'automatisation et d'industrie 4.0.

Les automates programmables (PLC) sont devenus plus puissants et plus compacts grâce à la technologie SMT. Cela a permis de mettre en œuvre des systèmes de contrôle plus complexes dans des environnements industriels où l'espace est limité.

SMT a également joué un rôle crucial dans le développement de capteurs et de systèmes d'acquisition de données pour les applications industrielles. L'internet des objets (IoT) repose largement sur des nœuds de capteurs compacts et à faible consommation, ce que permet le SMT.

Dans l'industrie des télécommunications, le procédé SMT a joué un rôle déterminant dans l'évolution de l'infrastructure des réseaux. Les routeurs, les commutateurs et les stations de base cellulaires sont devenus plus compacts et plus économes en énergie, tout en offrant des capacités accrues de traitement des données.

Le développement de la technologie 5G, avec ses exigences en matière de fonctionnement à haute fréquence et d'équipements compacts, a été particulièrement tributaire du CMS. La capacité à créer des circuits RF denses et performants est essentielle pour mettre en œuvre les réseaux d'antennes avancés et le traitement des signaux requis pour les réseaux 5G.

Impact sur la fabrication et la chaîne d'approvisionnement

Au-delà de ses applications directes, le SMT a eu un impact profond sur les processus de fabrication électronique et les chaînes d'approvisionnement mondiales.

Le degré élevé d'automatisation de l'assemblage SMT a entraîné des changements significatifs dans les besoins en main-d'œuvre de l'industrie manufacturière. S'il a réduit le besoin d'ouvriers pour l'assemblage manuel, il a créé une demande de techniciens qualifiés pour faire fonctionner et entretenir les équipements SMT sophistiqués.

Le CMS a également influencé la manière dont les produits électroniques sont conçus et prototypés. La disponibilité des composants SMT et des services d'assemblage a permis aux startups et aux petites entreprises de développer et de fabriquer plus facilement des produits électroniques, contribuant ainsi à l'innovation dans le secteur technologique.

La chaîne d'approvisionnement mondiale de l'électronique a été façonnée par le SMT. Cette technologie a permis de concentrer la fabrication de gros volumes d'électronique dans des régions où le coût de la main-d'œuvre est moins élevé, car la nature automatisée de l'assemblage SMT réduit l'impact des différences de coût de la main-d'œuvre.

Les fournisseurs de composants ont adapté leurs offres de produits pour répondre aux exigences du CMS. Le développement de boîtiers de composants de plus en plus petits et le passage à des soudures sans plomb sont des résultats directs de l'adoption généralisée du SMT.

Le besoin d'équipements SMT spécialisés a créé de nouveaux marchés pour les fournisseurs de technologies de fabrication. Les entreprises spécialisées dans les machines de prélèvement et de placement, les fours de refusion et les systèmes d'inspection sont devenues des acteurs essentiels de l'écosystème de la fabrication électronique.

La technologie SMT a également permis de faire progresser la technologie de fabrication des circuits imprimés. Le pas fin et la densité élevée des composants CMS ont poussé les fabricants de PCB à développer des capacités de production de cartes avec des traces plus fines, des vias plus petits et davantage de couches.