Le paysage de la fabrication électronique a subi une profonde transformation au cours des dernières décennies, en grande partie grâce à l'avènement et à l'adoption généralisée de la technologie de montage en surface (SMT). Pour apprécier à sa juste valeur l'importance de la technologie SMT, il faut tenir compte des limites de son prédécesseur, la technologie du trou traversant. Cette dernière, avec ses fils de composants insérés dans des trous percés et soudés sur la face opposée de la carte, imposait des contraintes en matière de densité et de miniaturisation des composants. L'émergence de la technologie SMT dans les années 1980 a marqué un changement de paradigme, permettant de placer les composants directement sur la surface des cartes de circuits imprimés (PCB). Ce changement apparemment simple a eu des conséquences considérables, ouvrant la voie à des appareils électroniques plus petits, plus légers et plus sophistiqués.

Une perspective historique : Du trou de passage au SMT

Le passage du trou traversant au SMT n'a pas été une révolution du jour au lendemain, mais plutôt une évolution progressive motivée par la recherche incessante de la miniaturisation et d'une fonctionnalité accrue. Les premiers procédés SMT ont été confrontés à des défis liés à la disponibilité des composants, à la maturité des équipements et à la fiabilité des procédés. Cependant, les avantages inhérents au SMT, tels que la réduction de la taille des cartes, l'amélioration des performances électriques et l'aptitude à l'automatisation, sont rapidement devenus évidents. Les pionniers de secteurs tels que l'électronique grand public et les télécommunications ont adopté le SMT, stimulant l'innovation en matière d'équipement, de matériaux et de développement de processus. Chaque amélioration progressive s'est appuyée sur la précédente, pour aboutir à l'écosystème SMT sophistiqué que nous connaissons aujourd'hui.

Le changement fondamental : Miniaturisation et fonctionnalités accrues

L'avantage principal du SMT réside dans sa capacité à faciliter l'utilisation de composants plus petits et à atteindre des densités de composants plus élevées sur les circuits imprimés. Cette miniaturisation ne consiste pas seulement à réduire les dimensions physiques, mais aussi à intégrer davantage de fonctionnalités dans un espace donné. La technologie SMT permet de placer des composants des deux côtés de la carte, doublant ainsi l'espace disponible. En outre, les fils plus courts et les boîtiers plus petits des composants SMT permettent de réduire l'inductance et la capacité, ce qui améliore l'intégrité des signaux et accélère les vitesses de fonctionnement. Ceci est particulièrement crucial dans les applications à haute fréquence, où l'intégrité du signal est primordiale.

L'impact de SMT sur l'ensemble des industries : Un bref aperçu

L'impact de la technologie SMT est omniprésent, touchant pratiquement toutes les industries qui dépendent de l'électronique. Dans l'électronique grand public, le CMS a permis le développement des smartphones, des tablettes, des ordinateurs portables et d'un nombre incalculable d'autres appareils portables. L'industrie automobile utilise le SMT pour les unités de contrôle du moteur, les systèmes d'infotainment et les systèmes avancés d'assistance au conducteur (ADAS), où la fiabilité dans des conditions difficiles est essentielle. Dans l'aérospatiale, la capacité du SMT à réduire le poids et à améliorer les performances est primordiale. Les fabricants de dispositifs médicaux s'appuient sur la technologie SMT pour les dispositifs implantables miniaturisés, les équipements de diagnostic et les systèmes de surveillance des patients. L'automatisation industrielle bénéficie de la robustesse du SMT et de sa capacité à résister aux environnements difficiles. Ce bref aperçu ne fait qu'effleurer la surface ; les applications du CMS sont aussi diverses que les industries qui les emploient.

Principes fondamentaux de l'assemblage SMT : Un examen détaillé

Le processus d'assemblage SMT est une symphonie de précision et d'automatisation. Chaque étape, du placement des composants à la soudure par refusion, joue un rôle essentiel pour garantir la qualité et la fiabilité du produit final. Pour bien comprendre ces processus, il faut se plonger dans les subtilités de chaque étape.

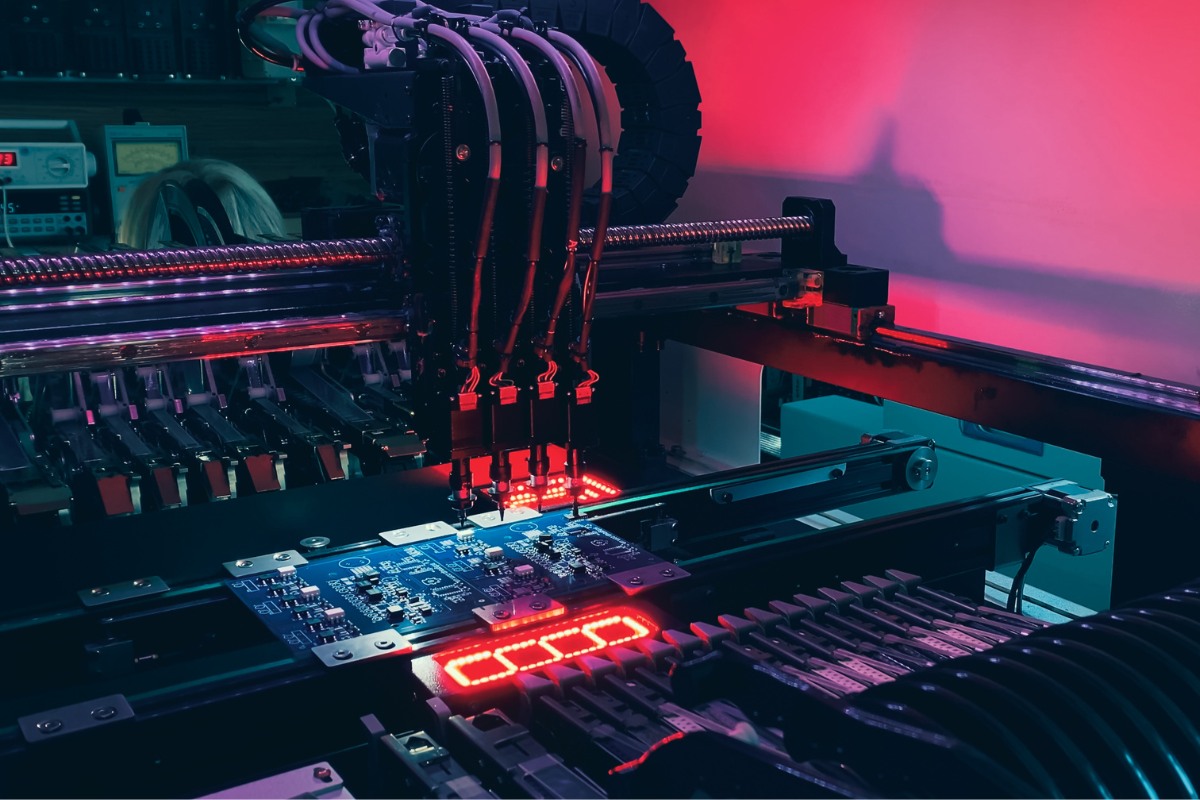

Placement des composants : Précision et automatisation

Le placement précis des composants sur le circuit imprimé est la pierre angulaire de l'assemblage SMT. Cette tâche est confiée à des machines pick-and-place sophistiquées, merveilles d'ingénierie qui allient vitesse, précision et flexibilité.

Machines Pick-and-Place : Types, capacités et limites

Les machines de prise et de dépose se présentent sous différentes configurations, chacune adaptée à des besoins spécifiques. Les "Chip shooters" sont optimisés pour le placement à grande vitesse de petits composants passifs, tandis que les "placements flexibles" traitent une gamme plus large de tailles et de formes de composants, y compris les circuits intégrés (CI). Les systèmes modulaires sont évolutifs et permettent aux fabricants d'ajouter des têtes de placement en fonction des besoins. Ces machines affichent des taux de placement impressionnants, dépassant souvent les dizaines de milliers de composants par heure. Cependant, la précision est primordiale. Les machines modernes atteignent une précision de placement de quelques dizaines de micromètres, mais cette précision est constamment remise en question par la taille des composants, qui ne cesse de diminuer. Des facteurs tels que l'étalonnage de la machine, les mécanismes de centrage des composants et la stabilité inhérente à la machine elle-même contribuent tous à la précision du placement. La moindre vibration ou le moindre désalignement peut entraîner des défauts.

Systèmes de vision et reconnaissance fiduciaire : Garantir la précision

Pour atteindre la précision requise, les machines "pick-and-place" s'appuient fortement sur des systèmes de vision avancés. Ces systèmes utilisent des caméras à haute résolution et des algorithmes sophistiqués pour localiser et orienter les composants et pour enregistrer le circuit imprimé avec précision. Les marqueurs fiduciaires, de petits motifs définis avec précision et placés sur le circuit imprimé, servent de points de référence au système de vision. La machine utilise ces repères pour compenser les éventuels désalignements ou distorsions mineurs de la carte. Il existe différents types de repères, notamment des repères globaux pour l'enregistrement global de la carte et des repères locaux pour l'alignement des composants à pas fin. La précision du système de vision est influencée par des facteurs tels que les conditions d'éclairage, le contraste entre le repère et la surface de la carte et la sophistication des algorithmes de traitement d'image.

Alimentateurs de composants : Optimisation de la vitesse et de la fiabilité

Les chargeurs de composants sont les héros méconnus du processus de prélèvement et de placement, car ils sont chargés de livrer les composants à la tête de placement de manière précise et en temps voulu. Les chargeurs de bandes et de bobines sont les plus courants ; ils logent les composants dans des poches individuelles à l'intérieur d'une bande de support. Les chargeurs à plateaux sont utilisés pour les composants plus volumineux ou ceux qui ne conviennent pas à l'emballage sur bande et bobine. Les dispositifs d'alimentation en tubes sont utilisés pour les composants présentant des exigences spécifiques en matière d'orientation. Les dispositifs d'alimentation intelligents, équipés de capteurs et de capacités de communication, peuvent fournir des informations en temps réel sur la disponibilité des composants et l'état de l'alimentation, ce qui permet de minimiser les temps d'arrêt et d'éviter les erreurs. La conception et la maintenance des dispositifs d'alimentation sont essentielles pour garantir la fiabilité de l'alimentation des composants, en particulier pour les composants très petits ou délicats.

Application de la pâte à braser : La base critique

L'application de pâte à braser est une étape critique qui jette les bases de joints de soudure fiables. Le dépôt précis de la pâte à braser sur les plages du circuit imprimé garantit que la bonne quantité de brasure est disponible pour chaque connexion.

Impression au pochoir : Paramètres du processus et considérations relatives aux matériaux

L'impression au pochoir est la méthode la plus répandue pour l'application de la pâte à braser. Un pochoir fin en acier inoxydable ou en nickel, dont les ouvertures correspondent aux pastilles du circuit imprimé, est aligné sur le circuit. La pâte à braser est ensuite forcée à travers les ouvertures à l'aide d'une raclette, déposant une quantité précise de pâte sur chaque plot. Le processus d'impression au pochoir est très sensible à divers paramètres, notamment la pression, la vitesse et l'angle de la raclette. Ces paramètres doivent être soigneusement contrôlés pour garantir un dépôt de pâte homogène et éviter les défauts. L'épaisseur du pochoir et la conception de l'ouverture sont également cruciales. L'épaisseur détermine le volume de pâte déposé, tandis que la forme et la taille de l'ouverture influencent les caractéristiques de libération de la pâte. Les technologies avancées de pochoirs, telles que les pochoirs en escalier (dont l'épaisseur varie d'un bout à l'autre du pochoir) et les pochoirs électroformés (dont les parois de l'ouverture sont plus lisses), sont utilisées pour relever les défis de l'assemblage de composants complexes et à pas fin.

Composition de la pâte à braser : Rhéologie, flux et taille des particules

La pâte à braser est un matériau complexe, un mélange soigneusement formulé de poudre d'alliage de soudure, de flux et d'autres additifs. La rhéologie de la pâte, c'est-à-dire ses caractéristiques d'écoulement sous contrainte, est essentielle à la réussite de l'impression au pochoir. La pâte doit être suffisamment visqueuse pour conserver sa forme après l'impression, mais aussi pour s'écouler facilement à travers les ouvertures du pochoir. Le flux joue un rôle essentiel en éliminant les oxydes des fils des composants et des plaquettes de circuits imprimés, en favorisant le mouillage et en assurant une liaison métallurgique solide. Le type de flux utilisé dépend de l'application spécifique et du processus de nettoyage requis. La distribution de la taille des particules de soudure influe également sur les performances de la pâte. Les particules plus petites offrent une meilleure définition de l'impression pour les applications à pas fin, mais peuvent être plus sujettes à l'oxydation. Le choix de la pâte à braser est une décision cruciale, qui a un impact à la fois sur le processus d'assemblage et sur la fiabilité à long terme du produit.

Défauts courants : Bridging, Tombstoning et Voids

Malgré un contrôle méticuleux du processus, des défauts d'impression de la pâte à braser peuvent survenir. Le pontage, c'est-à-dire la connexion indésirable entre des pastilles adjacentes, est souvent dû à un dépôt excessif de pâte ou à un mauvais alignement du pochoir. Le tombstoning, où un composant se relève sur une extrémité pendant la refusion, peut résulter d'un dépôt de pâte inégal ou de déséquilibres dans la tension de surface. Les vides, ou poches d'air dans le joint de soudure, peuvent compromettre la résistance mécanique et la conductivité thermique de la connexion. Ces défauts peuvent être dus à différents facteurs, notamment une mauvaise conception du pochoir, des paramètres d'impression incorrects et des propriétés sous-optimales de la pâte à braser. La détection et la prévention de ces défauts nécessitent une compréhension approfondie des causes sous-jacentes et la mise en œuvre d'actions correctives appropriées.

Le soudage par refusion : L'art et la science des profils thermiques

Le soudage par refusion consiste à chauffer la pâte à braser pour faire fondre l'alliage de soudure et former une liaison métallurgique permanente entre les fils des composants et les plaquettes du circuit imprimé. Ce processus apparemment simple est en fait une interaction complexe entre le transfert de chaleur, la science des matériaux et le contrôle précis de la température.

Refonte par convection : Mécanismes de transfert de chaleur et contrôle des zones

Les fours de refusion à convection sont les outils de travail de l'assemblage SMT. Ils utilisent de l'air chaud forcé pour chauffer le circuit imprimé et ses composants. Ces fours sont généralement divisés en plusieurs zones, chacune disposant d'un contrôle indépendant de la température. Le circuit imprimé traverse le four sur une bande transporteuse et subit un profil thermique soigneusement orchestré. Ce profil se compose généralement de quatre zones distinctes : préchauffage, trempage, refusion et refroidissement. La zone de préchauffage augmente progressivement la température de la carte et des composants, activant le flux et minimisant le choc thermique. La zone de trempage permet à la température de s'égaliser sur toute la carte, ce qui garantit un chauffage uniforme. La zone de refusion élève la température au-dessus du point de fusion de la soudure, formant ainsi les joints de soudure. Enfin, la zone de refroidissement solidifie les joints de soudure, en contrôlant la vitesse de refroidissement pour minimiser les contraintes et optimiser la microstructure de la soudure. L'obtention d'un profil thermique optimal est un exercice d'équilibre délicat, qui nécessite une attention particulière aux composants spécifiques, aux matériaux des circuits imprimés et à la pâte à braser utilisée.

Refonte en phase vapeur : Avantages et limites dans des applications spécifiques

La refusion en phase vapeur offre une alternative au chauffage par convection, en utilisant la chaleur latente de vaporisation d'un fluide spécialisé pour transférer la chaleur au circuit imprimé. L'assemblage est immergé dans une vapeur saturée qui se condense sur les surfaces plus froides, ce qui permet un chauffage uniforme et efficace. La refusion en phase vapeur est particulièrement avantageuse pour les assemblages présentant une masse thermique élevée ou des géométries complexes, car elle garantit une excellente uniformité de la température, quelle que soit la taille ou l'emplacement des composants. Elle minimise également l'oxydation grâce à l'environnement de vapeur inerte. Cependant, la refusion en phase vapeur présente des limites, notamment des coûts d'équipement et de fluide plus élevés, la nécessité d'utiliser des fluides spécialisés avec des points d'ébullition spécifiques et le risque d'endommager les composants en raison de la rapidité du chauffage. Par conséquent, elle est généralement utilisée dans des applications de niche où ses avantages uniques l'emportent sur ses inconvénients.

Refonte sous atmosphère d'azote : Minimiser l'oxydation et améliorer le mouillage

Le brasage par refusion dans une atmosphère d'azote a gagné en popularité en raison de sa capacité à minimiser l'oxydation et à améliorer le mouillage de la brasure. En remplaçant l'oxygène du four de refusion par de l'azote, la formation d'oxydes sur les fils des composants et les plaquettes des circuits imprimés est considérablement réduite. Il en résulte des joints de soudure plus propres, d'un meilleur aspect et d'une fiabilité potentiellement accrue. L'azote influence également la tension superficielle de la brasure en fusion, ce qui favorise un meilleur mouillage et réduit le risque de défauts tels que le "tombstoning" et le "bridging". Le niveau de pureté de l'azote est un facteur critique, les niveaux de pureté plus élevés donnant généralement de meilleurs résultats. Bien que la refusion à l'azote ajoute de la complexité et du coût au processus, les avantages en termes d'amélioration de la qualité des joints de soudure et de réduction des reprises justifient souvent l'investissement, en particulier pour les applications à haute fiabilité.

Inspection et essais post-reflux : Garantir la qualité et la fiabilité

L'étape finale du processus d'assemblage SMT consiste en un régime rigoureux d'inspection et de test visant à garantir la qualité et la fiabilité des cartes assemblées. Il s'agit d'une combinaison d'inspections optiques automatisées, d'inspections par rayons X et de tests électriques.

Inspection optique automatisée (AOI) : Détection et classification des défauts

Les systèmes d'inspection optique automatisée (AOI) sont des systèmes de vision sophistiqués qui inspectent automatiquement les circuits imprimés assemblés pour détecter un large éventail de défauts. Ces systèmes utilisent des caméras à haute résolution et des algorithmes de traitement d'image avancés pour détecter les composants manquants, les défauts d'alignement, les ponts de soudure, les soudures insuffisantes et d'autres défauts courants. Différentes techniques d'inspection sur place sont utilisées, notamment la comparaison de modèles (comparaison de l'image à une bonne image connue), la reconnaissance de formes (identification de caractéristiques ou de formes spécifiques) et le contrôle statistique des processus (analyse des variations dans les données de l'image). L'efficacité de l'AOI dépend de facteurs tels que les conditions d'éclairage, la résolution de la caméra et la sophistication des algorithmes d'inspection. Si la reconnaissance optique des images est très efficace pour détecter les défauts au niveau de la surface, elle ne permet pas d'identifier les défauts cachés à l'intérieur des joints de soudure ou sous les composants.

Inspection par rayons X : Révéler l'intégrité cachée des joints de soudure

L'inspection par rayons X offre une fenêtre cruciale sur la structure interne des joints de soudure, révélant des défauts cachés qui ne sont pas visibles à l'inspection optique. Les systèmes à rayons X génèrent des images basées sur l'absorption différentielle des rayons X par différents matériaux. La soudure, plus dense que la plupart des autres matériaux présents sur le circuit imprimé, absorbe davantage de rayons X et apparaît plus sombre sur l'image. Cela permet de détecter les vides, les fissures, l'insuffisance de la soudure et les défauts d'alignement dans les joints de soudure, en particulier pour les composants tels que les BGA (Ball Grid Arrays) où les connexions sont cachées sous l'emballage. Il existe différentes techniques de radiographie, notamment la 2D (qui fournit une seule image de projection), la 3D (qui crée plusieurs images de projection sous différents angles) et la tomographie assistée par ordinateur (TAO), qui génère des images en coupe transversale de l'assemblage. Le choix de la technique dépend des exigences spécifiques de l'inspection et de la complexité de l'assemblage.

Tests en circuit (ICT) et tests fonctionnels : Validation des performances

Les tests en circuit (ICT) et les tests fonctionnels sont des tests électriques qui vérifient la connectivité électrique et la fonctionnalité du circuit imprimé assemblé. L'ICT utilise généralement un "lit de clous", une plate-forme dotée d'un ensemble de sondes à ressort qui entrent en contact avec des points de test spécifiques sur la carte. Cela permet de mesurer les valeurs des composants individuels et de détecter les courts-circuits, les ouvertures et autres défauts électriques. Le test fonctionnel, quant à lui, vérifie les performances globales de la carte assemblée en simulant l'environnement de fonctionnement prévu et en appliquant divers signaux d'entrée. Cela permet de s'assurer que la carte répond aux exigences fonctionnelles spécifiées. L'élaboration de programmes de test complets et la conception de montages de test appropriés sont essentielles à l'efficacité des TIC et des tests fonctionnels.

La science des matériaux dans le domaine du CMS : un regard plus approfondi

La fiabilité et les performances des assemblages CMS sont intrinsèquement liées aux matériaux utilisés dans leur construction. Du substrat du circuit imprimé à l'alliage de soudure et à l'emballage des composants, chaque matériau joue un rôle essentiel.

Cartes de circuits imprimés (PCB) : Matériaux de support et finitions de surface

Le circuit imprimé sert de base à l'ensemble de l'assemblage, en assurant le support mécanique et l'interconnexion électrique des composants.

FR-4 et stratifiés haute fréquence : Propriétés et critères de sélection

Le FR-4, un stratifié époxy renforcé de verre, est le matériau de substrat de circuit imprimé le plus utilisé en raison de son équilibre entre le coût, les performances et la facilité de fabrication. Ses propriétés, notamment la constante diélectrique, la tangente de perte et la température de transition vitreuse (Tg), sont bien caractérisées et conviennent à un large éventail d'applications. Toutefois, pour les applications à haute fréquence, où l'intégrité du signal est primordiale, des stratifiés haute fréquence spécialisés sont utilisés. Ces matériaux, tels que les stratifiés à base de PTFE (par exemple, les matériaux Rogers), présentent des constantes diélectriques et des tangentes de perte plus faibles, ce qui minimise la perte et la distorsion du signal à haute fréquence. Le choix du matériau stratifié dépend des exigences électriques spécifiques de l'application, ainsi que de considérations telles que la température de fonctionnement, la résistance mécanique et le coût.

Finitions de surface : HASL, ENIG, OSP et leur impact sur la soudabilité

La finition de surface appliquée aux plages de circuits imprimés joue un rôle crucial dans la soudabilité et la fiabilité à long terme. Le nivellement par soudure à l'air chaud (HASL), un processus au cours duquel la carte est plongée dans de la soudure en fusion puis nivelée à l'aide de couteaux à air chaud, était traditionnellement la finition de surface la plus courante. Cependant, sa surface irrégulière peut poser des problèmes pour le placement de composants à pas fin. Le procédé ENIG (Electroless Nickel Immersion Gold), qui consiste à déposer une fine couche d'or sur une barrière de nickel, offre une excellente soudabilité, une surface plane et une bonne durée de conservation. L'Organic Solderability Preservative (OSP) est une fine couche organique qui offre une surface soudable, mais dont la durée de conservation est limitée et qui est sensible à la manipulation. D'autres finitions de surface, telles que l'argent et l'étain par immersion, sont également utilisées dans des applications spécifiques. Le choix de la finition de surface dépend de facteurs tels que le type de composant, le processus d'assemblage, le coût et les considérations environnementales.

Gestion thermique dans la conception des circuits imprimés : Dissipation de la chaleur

La gestion thermique est un élément essentiel de la conception des circuits imprimés, en particulier pour les composants de forte puissance et les assemblages à haute densité. Une dissipation efficace de la chaleur est essentielle pour éviter la surchauffe des composants et garantir la fiabilité à long terme. Les vias thermiques, trous traversants plaqués qui relient différentes couches du circuit imprimé, permettent à la chaleur de s'échapper des composants vers des zones de cuivre plus grandes ou des dissipateurs de chaleur. Les plans de cuivre, grandes surfaces de cuivre sur les couches du circuit imprimé, contribuent également à la diffusion de la chaleur. Les répartiteurs de chaleur intégrés, des couches de matériaux à haute conductivité thermique dans l'empilement de circuits imprimés, peuvent encore améliorer la dissipation de la chaleur. La conception du circuit imprimé, y compris l'emplacement des composants et l'acheminement des traces, influe également sur les performances thermiques. Des outils de simulation sont souvent utilisés pour modéliser le comportement thermique du circuit imprimé et optimiser la conception pour une dissipation efficace de la chaleur.

Alliages de soudure : Composition, points de fusion et propriétés mécaniques

L'alliage de soudure est la colle métallurgique qui maintient l'assemblage SMT. Sa composition, son point de fusion et ses propriétés mécaniques sont essentiels pour garantir la fiabilité des joints de soudure.

Alliages de soudure sans plomb : SAC305, SN100C et nouvelles alternatives

La transition vers des alliages de soudure sans plomb, motivée par des préoccupations environnementales et sanitaires, a constitué un changement majeur dans l'industrie électronique. Les alliages étain-argent-cuivre (SAC), en particulier le SAC305 (96,5% Sn, 3,0% Ag, 0,5% Cu), sont devenus les principaux alliages de soudure sans plomb en raison de leur point de fusion relativement bas, de leurs bonnes caractéristiques de mouillage et de leurs propriétés mécaniques acceptables. Le SN100C, un alliage étain-cuivre-nickel-germanium, est un autre choix populaire, car il offre une meilleure résistance au vide et une meilleure performance en cas de choc de chute. Toutefois, les soudures sans plomb ont généralement des températures de fusion plus élevées que les soudures traditionnelles à l'étain-plomb, ce qui nécessite des ajustements des profils de refusion et peut augmenter la contrainte thermique sur les composants. La recherche se poursuit sur de nouveaux alliages sans plomb présentant des propriétés améliorées, telles que des points de fusion plus bas, une fiabilité accrue et un coût réduit.

Soudures à basse température : Applications et défis

Les soudures à basse température, généralement basées sur des alliages de bismuth-étain ou d'indium, sont utilisées dans les applications où les composants sont sensibles aux températures élevées des processus de refusion standard. Ces brasures offrent des températures de traitement plus basses, ce qui réduit le risque de dommages thermiques sur les composants sensibles. Ils sont également utilisés dans les processus de brasage par étapes, où plusieurs opérations de refusion sont effectuées à des températures différentes. Toutefois, les brasures à basse température peuvent présenter des limites, notamment une résistance mécanique plus faible, une susceptibilité accrue aux ruptures fragiles et des problèmes de compatibilité avec certaines finitions de surface. Il convient d'accorder une attention particulière aux exigences spécifiques de l'application et aux compromis potentiels lors de la sélection des soudures à basse température.

Fiabilité des joints de soudure : Facteurs influençant la fatigue et le fluage

La fiabilité des joints de soudure est une préoccupation essentielle, en particulier dans les applications où l'assemblage est soumis à des cycles thermiques, à des contraintes mécaniques ou à des vibrations. Les joints de soudure peuvent se rompre à cause d'une fissure de fatigue, d'une déformation par fluage ou d'une combinaison des deux. La fatigue est l'affaiblissement progressif du joint de soudure sous l'effet d'une charge cyclique, tandis que le fluage est la déformation lente de la soudure sous l'effet d'une contrainte soutenue à des températures élevées. La composition de l'alliage de soudure, la microstructure du joint de soudure et la géométrie du joint sont autant de facteurs qui influencent sa fiabilité. Des facteurs tels que l'inadéquation du coefficient de dilatation thermique (CTE) entre le composant et le circuit imprimé, la plage de température de fonctionnement et la présence de vides ou de composés intermétalliques peuvent également avoir un impact sur la durée de vie du joint de soudure. Les méthodes d'essais accélérés, telles que les cycles thermiques et les essais de vibration, sont utilisées pour évaluer la fiabilité des joints de soudure et prédire les performances à long terme.

Emballage des composants : Des BGA aux QFN et au-delà

L'emballage des composants électroniques a considérablement évolué pour répondre aux exigences de miniaturisation et de fonctionnalité accrue.

Réseaux de billes (BGA) : Considérations relatives à la conception des boîtiers, au pas et à l'assemblage

Les BGA (Ball Grid Arrays) sont devenus omniprésents dans l'électronique moderne en raison de leur haute densité d'E/S et de leurs excellentes performances électriques. Les BGA utilisent un réseau de billes de soudure sur la face inférieure du boîtier pour la connexion au circuit imprimé, ce qui permet un grand nombre de connexions dans un encombrement réduit. Il existe différents types de boîtiers BGA, notamment les BGA en plastique (PBGA), les BGA en céramique (CBGA) et les BGA flip-chip (FCBGA), chacun ayant ses propres avantages et inconvénients en termes de coût, de fiabilité et de performances thermiques. Les paramètres de conception des boîtiers BGA, tels que le pas des billes (la distance entre les billes de soudure adjacentes), le diamètre des billes et les matériaux du substrat, sont essentiels à la réussite de l'assemblage et à la fiabilité à long terme. Les considérations relatives à l'assemblage des BGA comprennent l'impression précise de la pâte à braser, le placement exact des composants et le profilage de refusion soigneusement contrôlé afin d'éviter les défauts tels que le pontage, le vide et l'enfoncement de la tête dans le pilier.

3.3.2 QFN (Quad Flat No-Leads) : Coussinets thermiques et problèmes de vide

Les QFN (Quad Flat No-Leads) sont un autre type de boîtier populaire, connu pour sa petite taille, son profil bas et ses excellentes performances thermiques. Les QFN ont une conception sans plomb, avec des patins métalliques sur la face inférieure du boîtier pour la connexion au circuit imprimé. Ils sont souvent dotés d'une grande pastille thermique exposée au centre du boîtier, qui fournit un chemin direct pour la dissipation de la chaleur vers le circuit imprimé. Toutefois, cette pastille thermique peut être sujette à la formation de vides pendant la refusion, ce qui peut compromettre les performances thermiques et la fiabilité. L'optimisation de la conception du pochoir, de la sélection de la pâte à braser et du profil de refusion est cruciale pour minimiser la formation de vides dans les QFN. Une attention particulière doit être accordée aux voies de dégazage des volatiles de flux pendant la refusion afin d'éviter la formation de grands vides sous la semelle thermique.

Les boîtiers à l'échelle de la puce (CSP) et les boîtiers au niveau de la plaquette (WLP) : Vers la miniaturisation

Les boîtiers à l'échelle de la puce (CSP) et les boîtiers au niveau de la plaquette (WLP) représentent la pointe de la technologie de l'emballage, permettant une miniaturisation et une intégration accrues. Les CSP sont définis comme des boîtiers dont la taille ne dépasse pas 1,2 fois celle de la puce qu'ils contiennent, tandis que les WLP sont fabriqués au niveau de la plaquette, les interconnexions et le boîtier final étant formés directement sur la plaquette avant la découpe. Ces boîtiers avancés offrent des avantages significatifs en termes de réduction de la taille, d'amélioration des performances électriques grâce à des longueurs d'interconnexion plus courtes, et de potentiel de réduction des coûts grâce au traitement au niveau de la plaquette. Cependant, ils présentent également des défis pour l'assemblage, notamment la nécessité d'un équipement spécialisé, d'un contrôle plus strict des processus et d'une manipulation soigneuse pour éviter d'endommager les structures délicates.

Défis et nuances dans l'assemblage SMT à haute fiabilité

Alors que le CMS est devenu la technologie d'assemblage dominante, certaines applications exigent des niveaux de fiabilité et de performance encore plus élevés. Ces applications à haute fiabilité, telles que celles que l'on trouve dans les secteurs de l'aérospatiale, de la médecine et de l'automobile, repoussent les limites du CMS, exigeant une attention méticuleuse aux détails et une compréhension approfondie des mécanismes de défaillance potentiels.

Miniaturisation et interconnexions à haute densité (HDI) : Repousser les limites

Le mouvement incessant vers la miniaturisation a conduit au développement d'interconnexions à haute densité (HDI), de circuits imprimés présentant des caractéristiques plus fines, des trous plus petits et des densités de composants plus élevées que les circuits conventionnels.

Microvias et technologie Via-in-Pad : Défis en matière de conception et de fabrication

Les microvias, dont le diamètre est généralement inférieur à 150 micromètres, constituent une technologie clé pour les IDH. Ces minuscules vias permettent d'augmenter la densité de routage et de raccourcir les chemins de signaux, améliorant ainsi les performances électriques. Cependant, leur fabrication présente des défis importants. Le perçage au laser et la gravure au plasma sont couramment utilisés pour créer des microvias, mais la garantie d'une qualité constante des vias, y compris des parois de trous propres et un placage correct, exige un contrôle précis du processus. La technologie "via-in-pad", qui consiste à placer les microvias directement dans les plots de cuivre utilisés pour le soudage des composants, augmente encore la densité de routage, mais rend le processus d'assemblage plus complexe. La taille réduite de la pastille et la présence du via dans la pastille peuvent avoir un impact sur l'impression et la refusion de la pâte à braser, ce qui nécessite une optimisation minutieuse afin d'éviter les défauts.

Assemblage de composants à pas fin : Tolérances et contrôle des processus

Les applications à haute fiabilité impliquent souvent l'utilisation de composants à pas fin, où l'espacement entre les fils ou les billes de soudure adjacents est extrêmement faible. L'assemblage fiable de ces composants exige une précision exceptionnelle dans tous les aspects du processus SMT. La précision du placement des composants devient encore plus critique, car même de légers défauts d'alignement peuvent entraîner des ponts ou des circuits ouverts. L'impression de la pâte à braser doit être méticuleusement contrôlée pour s'assurer que le volume correct de pâte est déposé sur chaque pastille sans pontage. Le profilage de la refusion doit être soigneusement optimisé pour obtenir une fusion et un mouillage complets de la soudure sans endommager les composants ou exacerber le risque de pontage. Les tolérances sur les dimensions des composants, la fabrication des circuits imprimés et l'équipement d'assemblage deviennent de plus en plus serrées, ce qui exige un niveau plus élevé de contrôle des processus et d'assurance qualité.

Intégrité du signal et interférences électromagnétiques (EMI) dans les conceptions HDI

La densité élevée des composants et les caractéristiques fines des conceptions HDI peuvent exacerber les problèmes d'intégrité des signaux et d'interférence électromagnétique (EMI). Les signaux à grande vitesse sont plus sensibles à la diaphonie, aux réflexions et à l'atténuation dans les cartes HDI en raison de la proximité des traces et de l'utilisation de microvias. Une disposition soignée des circuits imprimés, y compris le contrôle de l'impédance, l'acheminement correct des traces et l'utilisation de plans de masse, est essentielle pour maintenir l'intégrité des signaux. L'EMI, l'émission ou la réception non désirée d'énergie électromagnétique, peut également être un problème dans les conceptions HDI. Des techniques de blindage, de mise à la terre et de filtrage peuvent être nécessaires pour atténuer l'EMI et garantir la conformité aux normes de compatibilité électromagnétique (CEM). Les outils de simulation jouent un rôle crucial dans l'analyse et l'optimisation des conceptions HDI pour l'intégrité des signaux et les performances EMI.

Gestion thermique dans les applications de haute puissance : Dissiper efficacement la chaleur

Les applications à haute puissance, dans lesquelles les composants génèrent des quantités importantes de chaleur, présentent des défis uniques pour l'assemblage SMT. Une gestion thermique efficace est cruciale pour éviter la surchauffe des composants, assurer la fiabilité à long terme et maintenir les performances.

Conception et fixation des dissipateurs thermiques : Matériaux et interfaces

Les dissipateurs thermiques sont souvent nécessaires pour évacuer la chaleur des composants de grande puissance. La conception du dissipateur thermique, notamment sa taille, sa forme, la configuration de ses ailettes et son matériau, doit être soigneusement étudiée afin de maximiser le transfert de chaleur. L'aluminium et le cuivre sont des matériaux couramment utilisés pour les dissipateurs thermiques en raison de leur conductivité thermique élevée. La fixation du dissipateur thermique au composant est également essentielle. Les matériaux d'interface thermique (MIT), tels que les graisses ou les tampons thermiques, sont utilisés pour combler les espaces d'air entre le composant et le dissipateur thermique, réduisant ainsi la résistance thermique et améliorant le transfert de chaleur. Le choix du MIT dépend de facteurs tels que les performances thermiques requises, la planéité et l'état de surface des surfaces de contact et le processus d'assemblage.

Matériaux d'interface thermique (MIT) : Propriétés et méthodes d'application

Les matériaux d'interface thermique (MIT) jouent un rôle crucial en comblant les fentes d'air microscopiques entre le composant générateur de chaleur et le dissipateur thermique ou le circuit imprimé. Ces espaces, s'ils ne sont pas comblés, entravent considérablement le flux de chaleur en raison de la mauvaise conductivité thermique de l'air. Les MIT sont conçus pour se conformer aux surfaces d'accouplement, remplissant ces espaces et fournissant un chemin continu pour le transfert de chaleur. Il existe différents types de MIT, notamment des graisses thermiques, des matériaux à changement de phase, des tampons thermiques et des adhésifs thermoconducteurs. Chaque type possède ses propres propriétés, telles que la conductivité thermique, la compliance (capacité à se conformer aux surfaces), l'épaisseur de la ligne de liaison (l'épaisseur de la couche de MIT après l'assemblage) et les caractéristiques de dégazage (la libération de composés volatils au fil du temps). Le choix du MIT approprié dépend des exigences spécifiques de l'application, notamment de la quantité de chaleur à dissiper, de la planéité et de l'état de surface des surfaces de contact, de l'épaisseur de la ligne de liaison requise et de la plage de température de fonctionnement. L'application correcte du MIT est également cruciale pour garantir des performances optimales. Il peut s'agir de distribuer le MIT selon un modèle spécifique, d'appliquer une pression contrôlée pendant l'assemblage ou d'utiliser un équipement spécialisé pour une mise en place précise.

Solutions de refroidissement actif : Ventilateurs, refroidissement par liquide et refroidisseurs thermoélectriques

Dans certaines applications à forte puissance, les méthodes de refroidissement passif, telles que les dissipateurs thermiques, peuvent être insuffisantes pour dissiper la chaleur générée par les composants. Dans ce cas, des solutions de refroidissement actives peuvent s'avérer nécessaires. Les ventilateurs sont couramment utilisés pour augmenter le flux d'air au-dessus des dissipateurs thermiques, améliorant ainsi le transfert de chaleur par convection. Les systèmes de refroidissement par liquide, qui font circuler un liquide de refroidissement dans un échangeur de chaleur fixé au composant, offrent une capacité de refroidissement encore plus élevée. Les refroidisseurs thermoélectriques (TEC), également connus sous le nom de refroidisseurs Peltier, utilisent l'effet Peltier pour créer une différence de température entre deux jonctions, transférant activement la chaleur du composant. Le choix de la solution de refroidissement actif dépend des exigences thermiques spécifiques de l'application, ainsi que de considérations telles que la consommation d'énergie, le niveau de bruit, les contraintes de taille et la fiabilité.

Revêtement conforme et encapsulation : Protection contre les environnements difficiles

Les applications à haute fiabilité exigent souvent que les assemblages électroniques fonctionnent dans des environnements difficiles, où ils peuvent être exposés à l'humidité, à la poussière, aux produits chimiques, aux vibrations et à des températures extrêmes. Le revêtement conforme et l'encapsulation sont deux méthodes courantes pour protéger les assemblages de ces facteurs environnementaux.

Matériaux de revêtement conforme : Acryliques, silicones, uréthanes et parylène

Les revêtements conformes sont des films polymères minces appliqués à la surface du circuit imprimé assemblé pour constituer une barrière contre les contaminants environnementaux. Il existe différents types de matériaux de revêtement conforme, chacun ayant ses propres propriétés et performances. Les revêtements acryliques sont relativement peu coûteux et faciles à appliquer, et offrent une bonne protection contre l'humidité et le diélectrique. Les revêtements en silicone offrent une excellente résistance aux températures élevées et une grande flexibilité. Les revêtements uréthanes offrent une bonne résistance chimique et une bonne résistance à l'abrasion. Les revêtements à base de parylène, appliqués par un processus de dépôt en phase vapeur, permettent d'obtenir un revêtement très fin, uniforme et très conforme, avec d'excellentes propriétés de barrière. Le choix du matériau de revêtement conforme dépend des conditions environnementales spécifiques auxquelles l'assemblage sera confronté, ainsi que de facteurs tels que le coût, la facilité d'application et la possibilité de réusinage.

Méthodes d'application : Pulvérisation, trempage et revêtement sélectif

Les revêtements conformes peuvent être appliqués selon différentes méthodes, notamment par pulvérisation, trempage, brossage et revêtement sélectif. La pulvérisation est la méthode la plus courante, car elle permet de bien contrôler l'épaisseur et la couverture du revêtement. Le trempage consiste à immerger l'ensemble de l'assemblage dans un bain de produit de revêtement, ce qui permet d'obtenir une couverture complète mais peut nécessiter le masquage des zones qui ne doivent pas être recouvertes. Le brossage convient à la production à petite échelle ou aux applications de retouche. Les systèmes de revêtement sélectif utilisent un équipement de distribution robotisé pour appliquer le revêtement uniquement sur des zones spécifiques de la carte, minimisant ainsi le besoin de masquage. Le choix de la méthode d'application dépend de facteurs tels que la complexité de l'assemblage, l'épaisseur et l'uniformité requises du revêtement, le volume de production et le coût.4.3.3 Encapsulation et empotage : Considérations relatives aux matériaux et aux procédés

L'encapsulation et l'enrobage offrent un niveau de protection plus élevé que le revêtement conforme en enveloppant complètement l'assemblage électronique dans un matériau solide ou gélif. Cela permet d'améliorer la protection contre l'humidité, les produits chimiques, les chocs mécaniques et les vibrations. L'encapsulation consiste généralement à recouvrir l'assemblage d'une couche relativement fine de matériau, tandis que l'encapsulage consiste à remplir l'ensemble du boîtier contenant l'assemblage avec le matériau d'encapsulation. Divers matériaux sont utilisés pour l'encapsulation et l'encapsulage, notamment les époxydes, les silicones, les uréthanes et les acryliques. Le choix du matériau dépend des exigences spécifiques de l'application, telles que la plage de température de fonctionnement, le niveau de protection requis et les propriétés mécaniques souhaitées. Le processus d'encapsulation ou d'enrobage lui-même doit également être soigneusement contrôlé afin de garantir le remplissage complet de tous les vides, d'empêcher la formation de bulles d'air et de minimiser les contraintes exercées sur les composants pendant le durcissement.

Tendances émergentes et orientations futures en matière de SMT

Le domaine de l'assemblage CMS est en constante évolution, poussé par les demandes toujours croissantes de miniaturisation, de performances plus élevées, de fonctionnalités accrues et de fiabilité améliorée. Plusieurs tendances clés façonnent l'avenir du CMS.

Technologies d'emballage avancées : Emballage 3D et système dans l'emballage (SiP)

Les limites de l'emballage traditionnel en 2D, où les composants sont placés côte à côte sur un seul plan, conduisent au développement de technologies d'emballage avancées qui permettent l'intégration verticale.

- Emballage 3D : Il s'agit d'empiler verticalement plusieurs matrices ou boîtiers et de les interconnecter à l'aide de techniques telles que les vias à travers le silicium (TSV), les interposeurs ou le wire bonding. L'emballage 3D offre des avantages significatifs en termes d'augmentation de la densité d'intégration, d'amélioration des performances grâce à des longueurs d'interconnexion plus courtes, et de réduction du facteur de forme. Cependant, il présente également des défis liés à la gestion thermique, à la fiabilité des interconnexions et à la complexité de la fabrication.

- Système en boîtier (SiP) : La technologie SiP pousse l'intégration un peu plus loin en intégrant de multiples composants, tels que des circuits intégrés, des composants passifs et même des capteurs, dans un seul boîtier. Cette approche permet de créer des systèmes électroniques hautement intégrés et compacts, dotés de fonctionnalités améliorées. La conception et la fabrication des SiP nécessitent des techniques sophistiquées pour le placement, l'interconnexion et l'encapsulation des composants.

Électronique flexible et extensible : Nouveaux matériaux et procédés d'assemblage

L'intérêt croissant pour l'électronique portable, les écrans flexibles et les dispositifs médicaux implantables stimule le développement de l'électronique flexible et extensible. Ces applications nécessitent de nouveaux matériaux et procédés d'assemblage capables de s'adapter à la flexion, à l'étirement et au fléchissement sans compromettre les performances ou la fiabilité.

- Nouveaux matériaux : Des encres conductrices, des substrats extensibles (par exemple, des élastomères) et des semi-conducteurs organiques sont en cours de développement pour permettre la fabrication de circuits flexibles et extensibles.

- Procédés d'assemblage : Les techniques d'impression, telles que l'impression à jet d'encre et la sérigraphie, sont adaptées à la fabrication de circuits souples. L'impression par transfert, où les éléments du circuit sont fabriqués sur un substrat rigide puis transférés sur un substrat souple, est une autre approche prometteuse.

Automatisation et industrie 4.0 : Usines intelligentes et optimisation basée sur les données

La complexité croissante de l'assemblage SMT et la nécessité d'une productivité et d'une qualité accrues favorisent l'adoption de l'automatisation et des principes de l'industrie 4.0 dans la fabrication électronique.

- Usines intelligentes : Le concept d'"usine intelligente", où les machines, les processus et les systèmes sont interconnectés et communiquent entre eux, gagne du terrain dans le domaine de l'assemblage SMT. Cela permet de surveiller la production en temps réel, d'optimiser les processus en fonction des données et d'effectuer une maintenance prédictive.

- Optimisation basée sur les données : Les grandes quantités de données générées par les équipements SMT et les systèmes d'inspection peuvent être exploitées pour améliorer le contrôle des processus, réduire les défauts et augmenter les rendements. Des algorithmes d'apprentissage automatique peuvent être utilisés pour analyser ces données, identifier des modèles et optimiser les paramètres du processus en temps réel.

Durabilité dans la fabrication de produits électroniques : Réduire l'impact sur l'environnement

L'industrie électronique est soumise à une pression croissante pour réduire son impact sur l'environnement. Il s'agit notamment de minimiser les déchets électroniques, de réduire la consommation d'énergie et d'utiliser des matériaux plus durables.

- Soudure sans plomb : Le passage au soudage sans plomb est une étape importante vers la réduction de l'utilisation de matériaux dangereux dans la fabrication de produits électroniques.

- Équipement à haut rendement énergétique : Les fabricants mettent au point des équipements SMT plus efficaces sur le plan énergétique, tels que des fours de refusion dotés d'une meilleure isolation et de systèmes de récupération de la chaleur.

- Recyclage et gestion des déchets électroniques : Des efforts sont faits pour améliorer le recyclage des composants électroniques et réduire la quantité de déchets électroniques qui finissent dans les décharges.

Conclusion : Le paysage en constante évolution de l'assemblage SMT

La technologie de montage en surface (SMT) a révolutionné la fabrication électronique, permettant le développement de dispositifs électroniques plus petits, plus légers, plus puissants et plus sophistiqués. Le passage du trou traversant au montage en surface a été marqué par une innovation continue en matière de matériaux, de processus et d'équipements. Comme nous l'avons exploré dans cette analyse approfondie, les principes fondamentaux de l'assemblage CMS, du placement des composants à la soudure par refusion, sont une interaction complexe de précision, d'automatisation et de contrôle méticuleux des processus.

La science des matériaux qui sous-tend le CMS est tout aussi essentielle, les propriétés des substrats de circuits imprimés, des alliages de soudure et de l'emballage des composants jouant tous un rôle vital dans la fiabilité et les performances de l'assemblage final. Les applications à haute fiabilité repoussent les limites du CMS, exigeant une attention encore plus grande aux détails et une compréhension plus approfondie des mécanismes de défaillance potentiels. La miniaturisation, les interconnexions à haute densité, la gestion thermique et la protection de l'environnement ne sont que quelques-uns des défis à relever dans ces applications exigeantes.

L'avenir de l'assemblage SMT est prometteur, grâce aux progrès constants dans les domaines de l'emballage avancé, de l'électronique flexible et extensible, de l'automatisation et du développement durable. Ces tendances façonnent une nouvelle ère de la fabrication électronique, où les usines intelligentes, l'optimisation basée sur les données et les pratiques respectueuses de l'environnement deviendront de plus en plus importantes. À mesure que nous avançons, la recherche et le développement continus de matériaux, de processus et d'équipements seront essentiels pour répondre aux demandes sans cesse croissantes de l'industrie électronique. Le voyage du SMT est loin d'être terminé ; il s'agit d'une évolution continue, motivée par la poursuite incessante de l'innovation et le désir de créer des systèmes électroniques toujours plus puissants et sophistiqués qui façonneront le monde de demain.